4 Общие положения

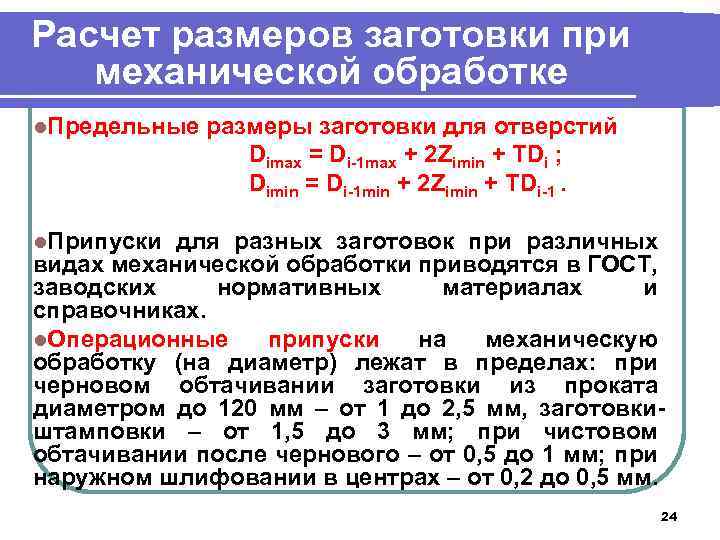

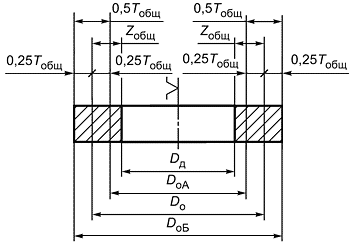

4.1 Номинальный размер отливки следует принимать равным номинальному размеру детали для необрабатываемых поверхностей (рисунок 1) и сумме среднего размера детали и половине общего припуска на обработку для обрабатываемых поверхностей при одностороннем припуске (рисунок 2) и двухстороннем припуске (типа тел вращения или взаимно-противоположных поверхностей) (рисунок 3).

– номинальный размер детали; – номинальный размер отливки; – наименьший размер отливки; – наибольший размер отливки; – общий допуск отливки

Рисунок 1

– общий припуск; , , , , – см. рисунок 1

Рисунок 2

, – номинальный размер детали, отливки; , – наименьший и наибольший размер отливки; , – см. рисунки 1, 2

Рисунок 3

4.2 Номинальную массу отливки следует принимать равной массе отливки с номинальными размерами.

Методику определения номинальной массы устанавливают в стандартах предприятий.

4.3 При определении номинальных размеров отливок учитывают технологические напуски.

Технологические напуски устанавливает изготовитель и указывает в чертежах отливки или детали с указанием размера отливки.

4.4 Нормы точности устанавливают на отливку в целом, отдельные ее поверхности и размеры.

4.5 Точность отливки в целом характеризуют классом размерной точности отливки, степенью коробления, степенью точности поверхностей, классом точности массы, допуском смещения.

Для обрабатываемых отливок обязательному указанию подлежат все параметры точности отливок, для необрабатываемых отливок допускается не указывать степень коробления отливки. Использование других показателей точности отливок, а при необходимости и специфические требования к точности литых деталей в зависимости от их назначения и условий эксплуатации регламентируют в стандартах предприятий.

(Измененная редакция, Изм. N 2).

4.6 Нормы точности отливок: классы размерной точности, степень коробления, степень точности поверхностей, классы точности масс, а также ряды припусков на обработку для различных технологических процессов и условий изготовления и обработки отливок приведены в приложениях А-Ж.

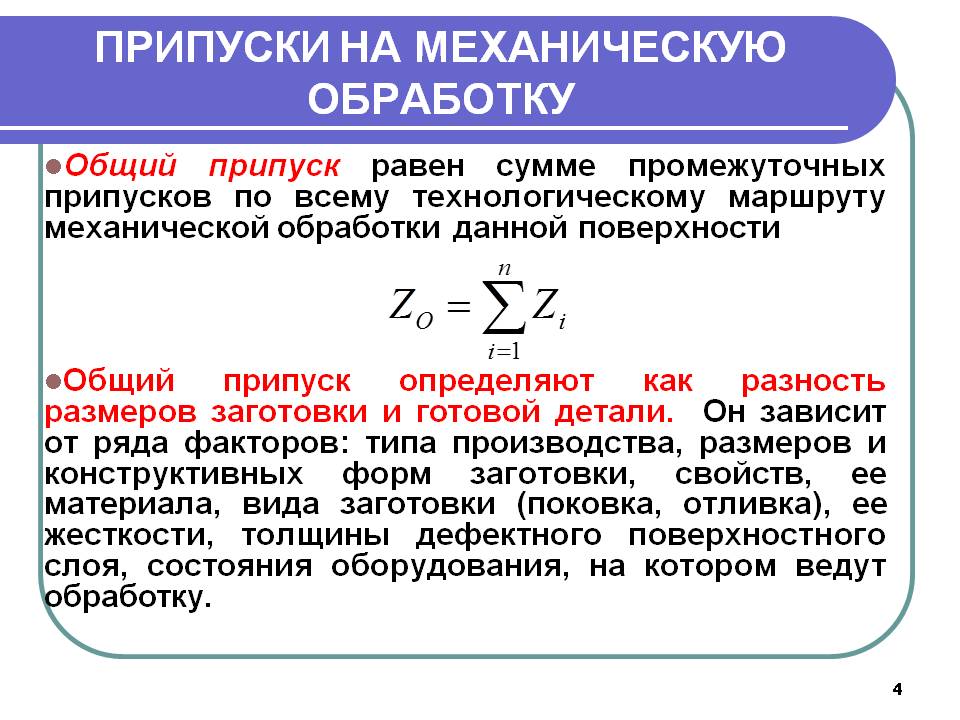

Припуски на механическую обработку

Припуски на обработку

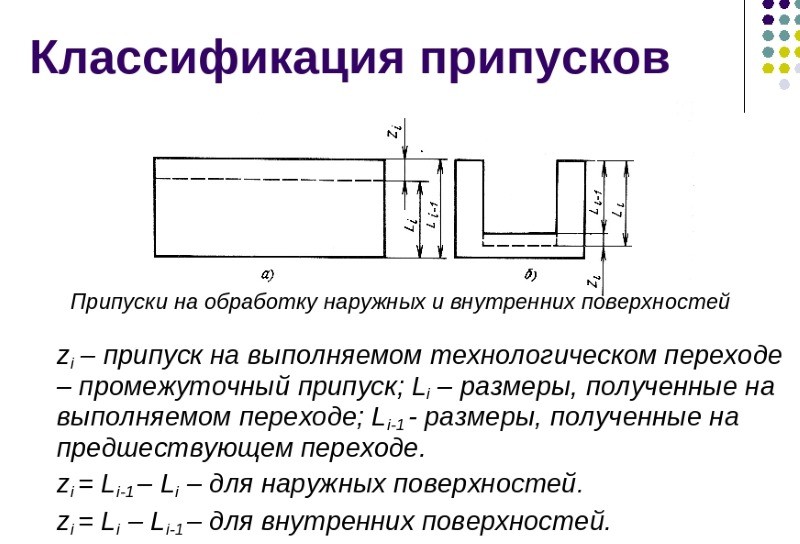

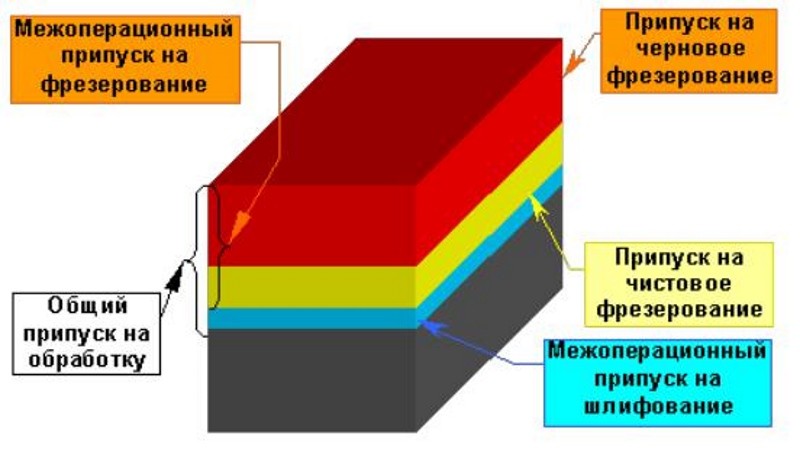

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону.

Припуски подразделяют на общие, т. е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций.

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей. В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку. По второму условию припуски должны гарантировать качественное изготовление деталей по всем параметрам точности и состоянию поверхностного слоя

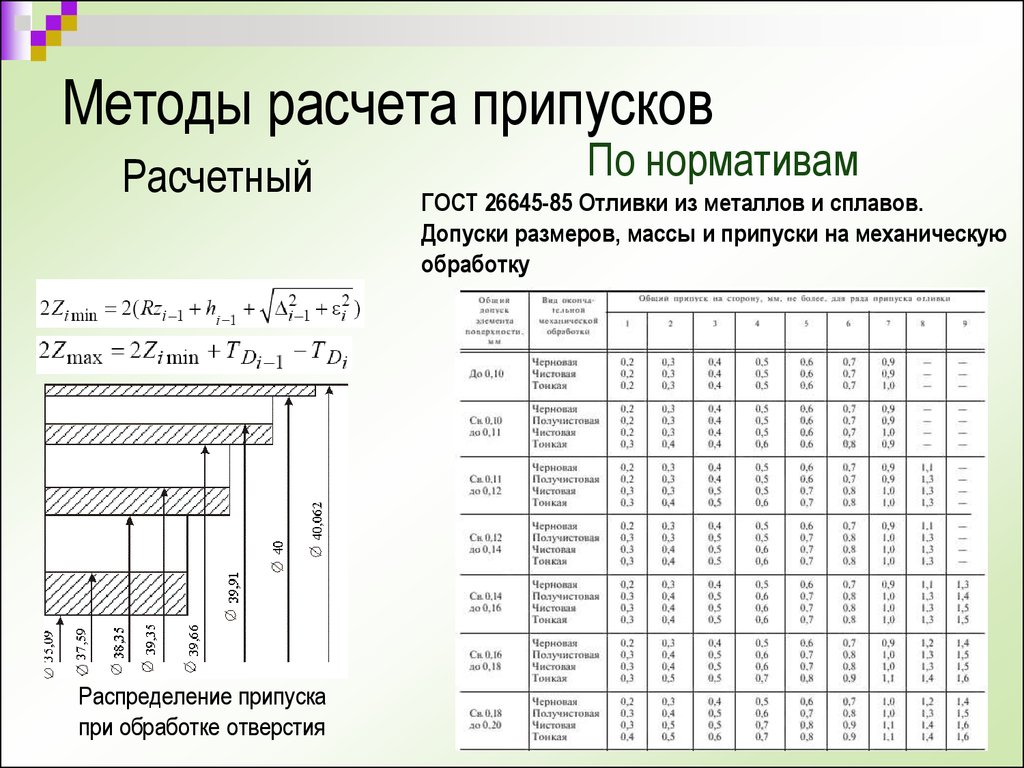

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический и расчётно-аналитический.

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

Припуски на разрезку, Припуски на механическую обработку алюминиевых отливок,

Припуски на механическую обработку оловянистых, бронзовых отливок,

Припуски на механическую обработку чугунных и стальных отливок

Припуски и предельные отклонения для поковок типа дисков

Припуски и предельные отклонения для гладких поковок

Припуски на механическую обработку отливок из серого чугуна

Припуски на обтачивание валов

Припуски на растачивание отверстий

Припуски на шлифование валов

Припуски на шлифование отверстий

Припуски для поковок с уступами

Припуски для поковок с отверстиями

Припуски на механическую обработку отливок из цветных сплавов

Припуски на механическую обработку стальных фасоных отливок

Припуски на штамповки

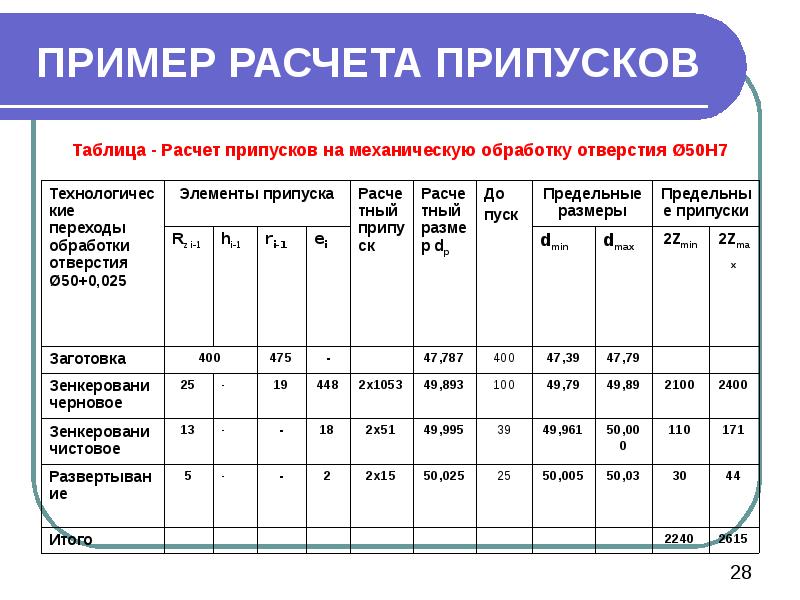

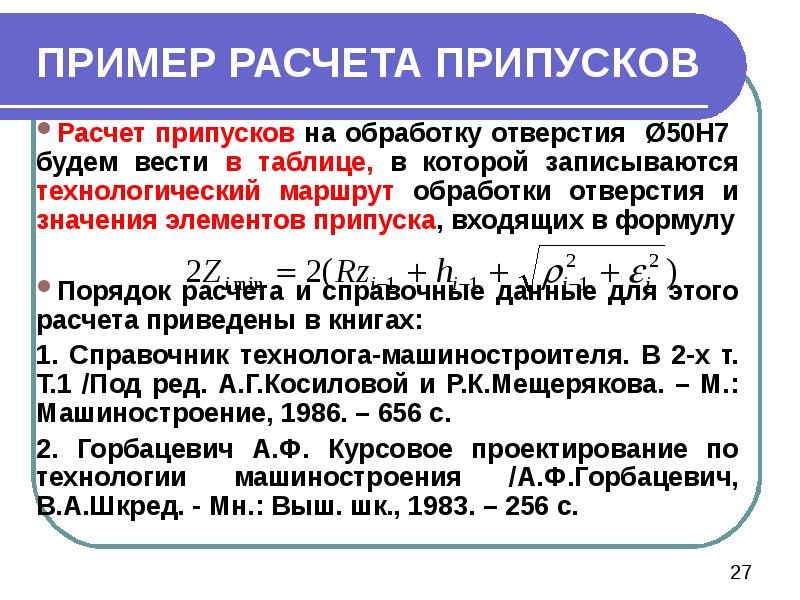

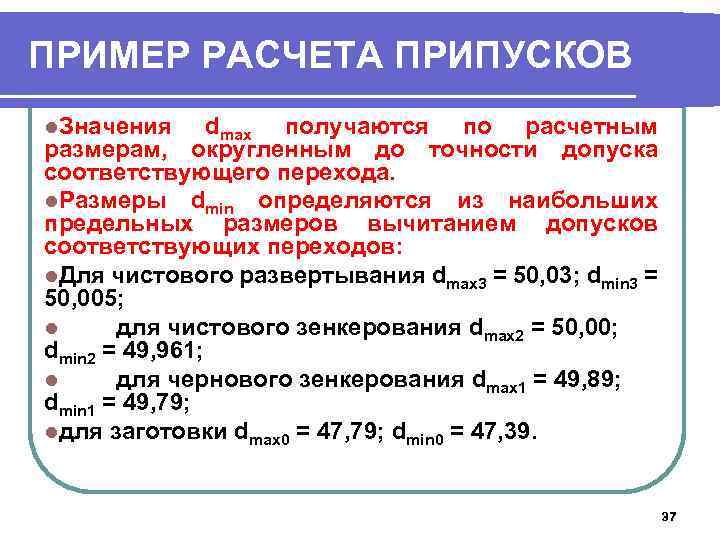

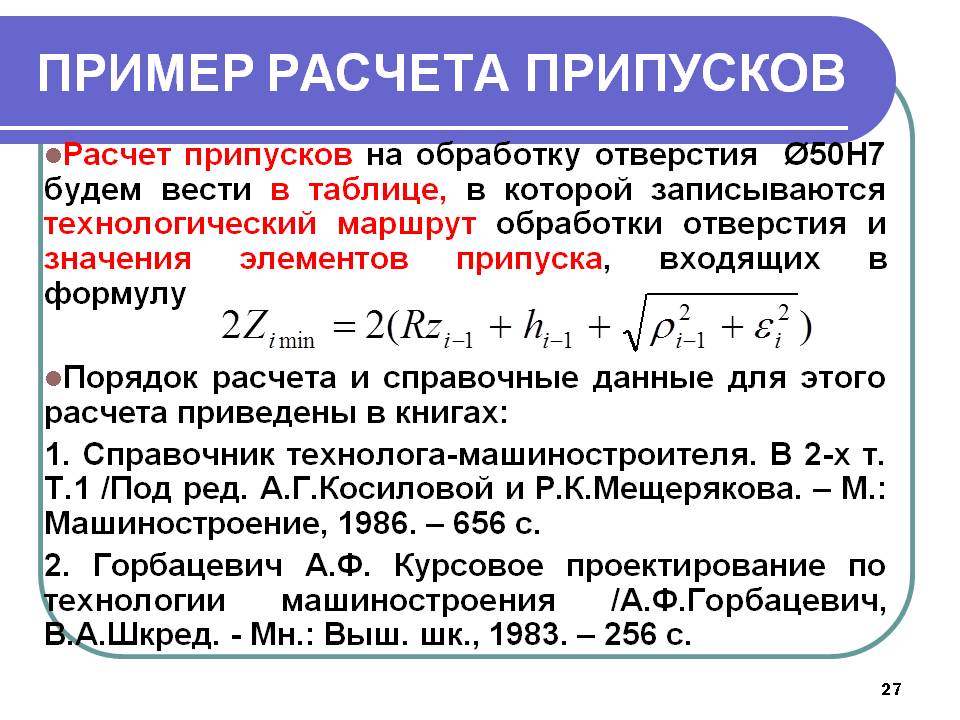

Расчет припусков на механическую обработку

Контрольная

работа

Расчет

припусков на механическую обработку

Предметом анализа является ступица,

изготовленная из стали 45. Длина детали 225 мм. Деталь образованна тремя

поверхностями: двумя цилиндрическими Ø175 мм и Ø270 мм, длины которых 70 мм и 25 мм соответственно, и одной

конической длиной 130 мм под углом 14˚. На диаметре 225 мм имеются восемь

сквозных отверстий цилиндрической формы диаметром 20 мм, расположенных

относительно друг друга под углом 45˚±0,01´. На всей длине ступицы имеется сквозное отверстие переменного

сечения.

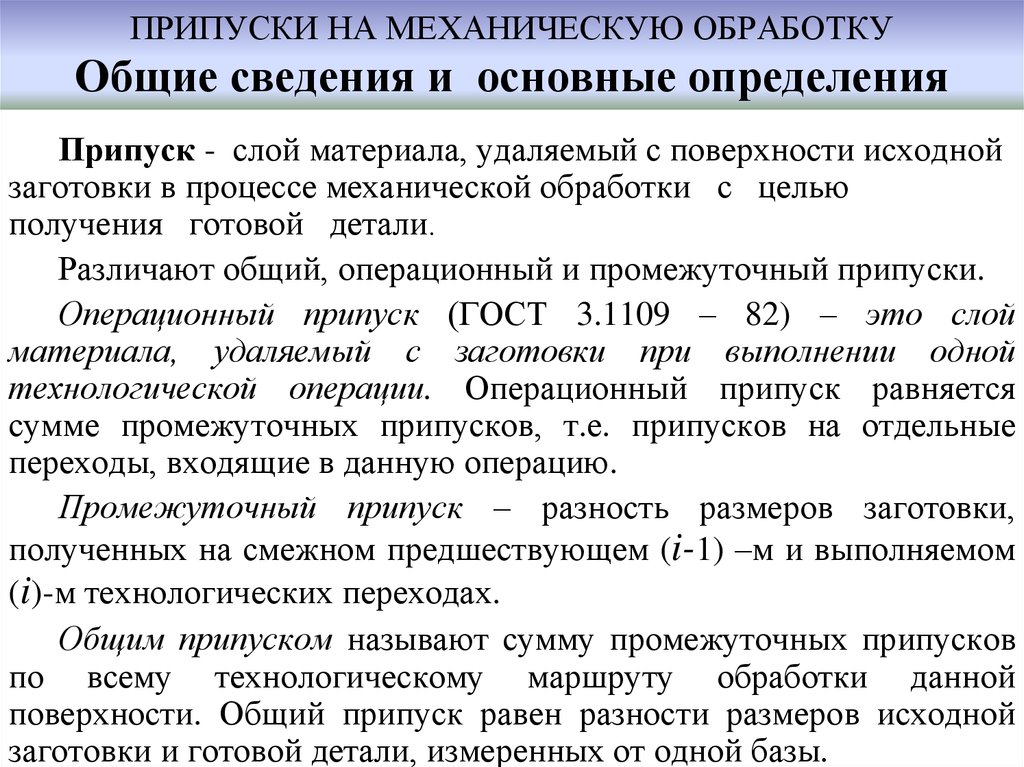

Общий припуск на обработку – слой

материала, удаляемый с поверхности исходной заготовки в процессе механической

обработки с целью получения готовой детали.

Операционный припуск на обработку –

слой материала, удаляемый с заготовки при выполнение одной технологической

операции. Операционный припуск равняется сумме промежуточных припусков, т.е.

припуски на отдельные переходы, входящие в данную операцию.

Различают:

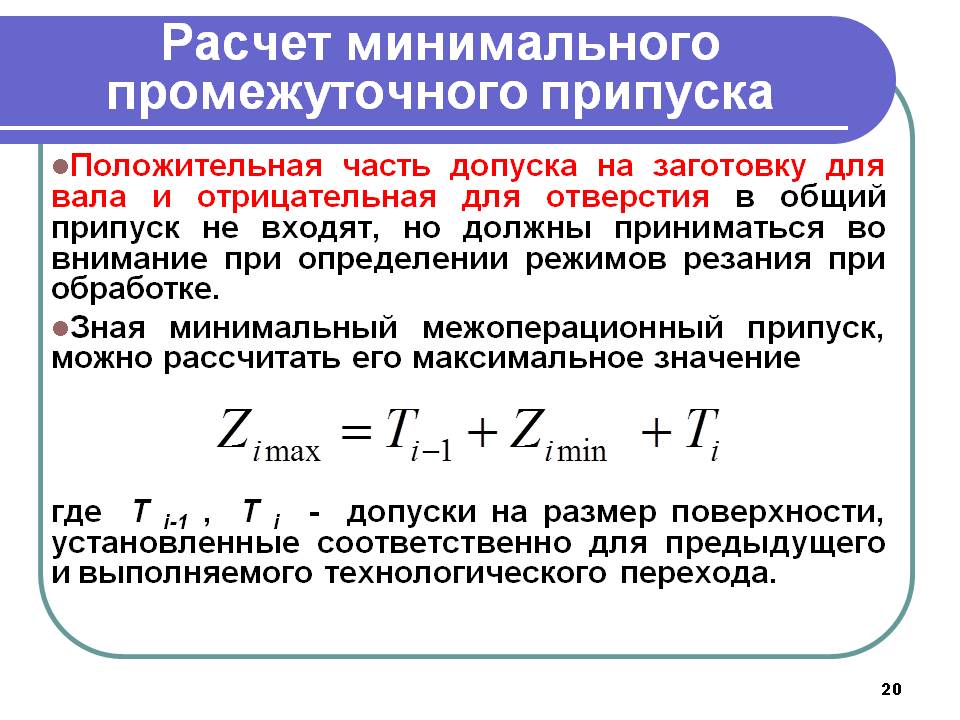

– минимальный

промежуточный припуск –

разность наименьшего предельного размера до обработки и наибольшего предельного

размера после обработки;

максимальный –

разность наибольшего предельного размера после обработки и наименьшего

предельного размера после обработки на данной операции:

Припуски на механическую

обработку

номинальный –

сумма минимального припуска и допуска на обработку заготовки на предшествующей

операции.

Расширение допуска на

предыдущей операции вызывает увеличение припуска на обработку для последующей

операции.

Допуск припуска – разность

между максимальным минимальным значением размера припуска.

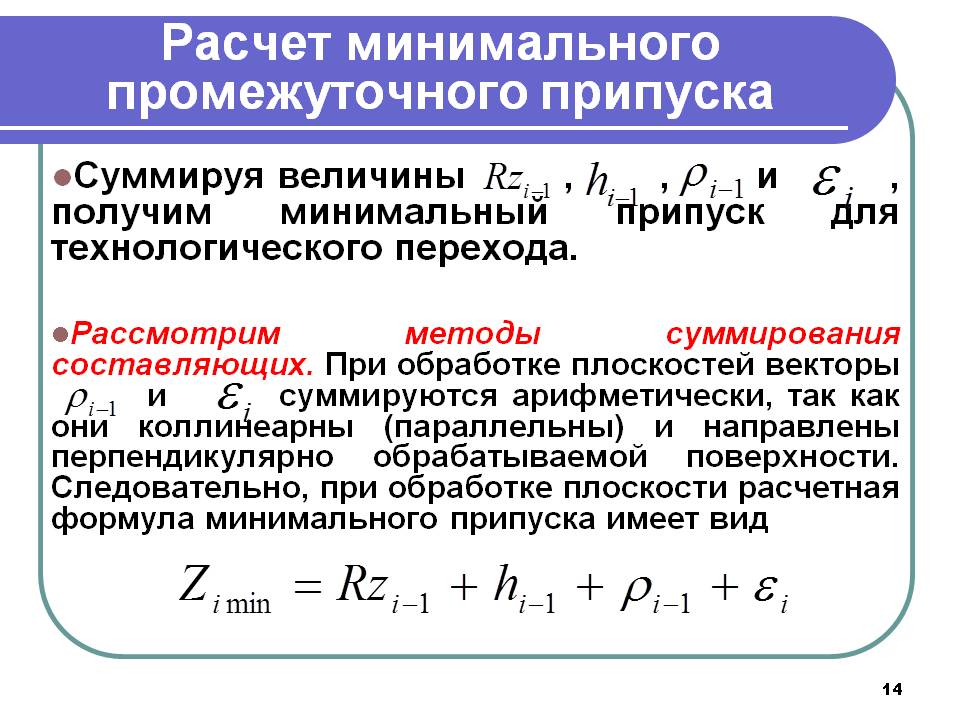

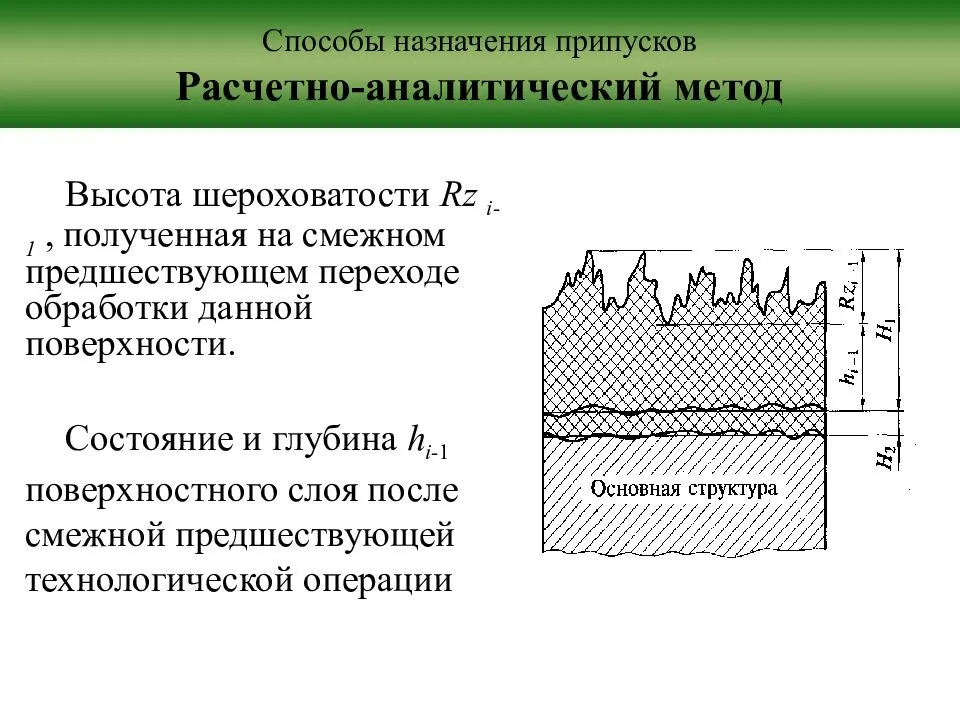

Расчетно-аналитический

метод (метод В.М. Кована) определение припусков позволяет учесть конкретные

условия выполнения технологического процесса. Согласно этому методу

промежуточный припуск должен быть таким, чтобы при его снятии устранились

погрешности обработки и дефекты поверхностного слоя, полученные на предыдущих

технологических переходах.

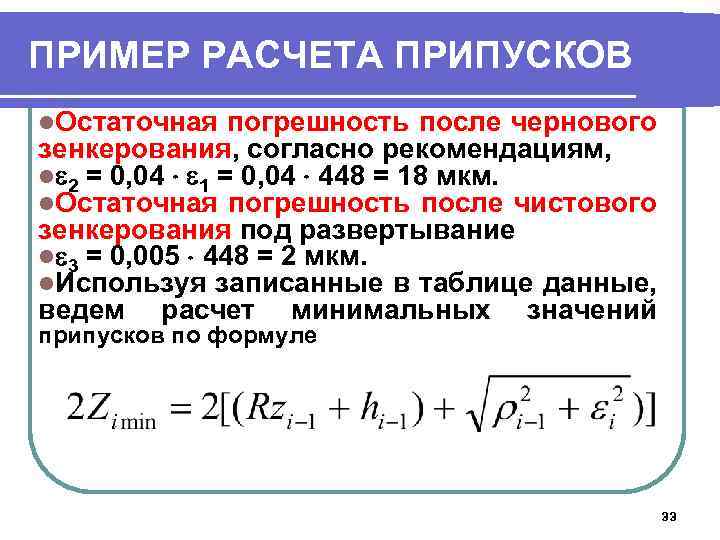

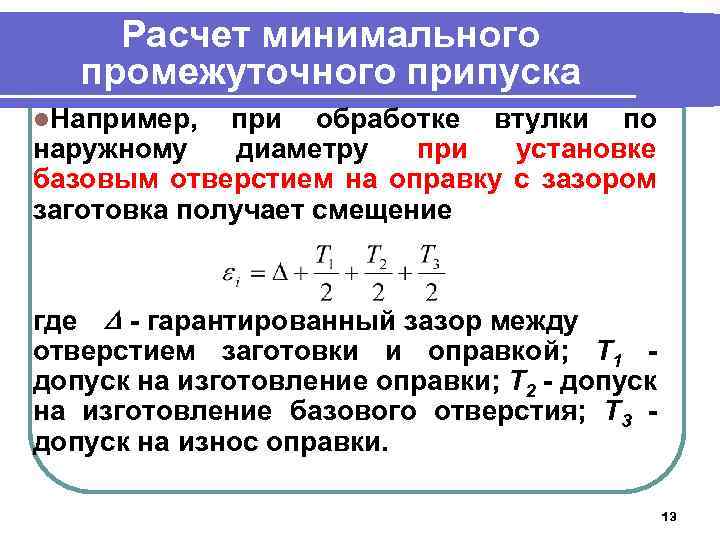

Минимальный

промежуточный припуск:

Где ,

– высота микронеровности поверхности и глубина дефектного слоя, полученные на

предшествующем переходе;

– пространственное

отклонение расположения обрабатываемой поверхности относительно базовых

поверхностей заготовки;

– погрешность установки

детали на выполняемом переходе.

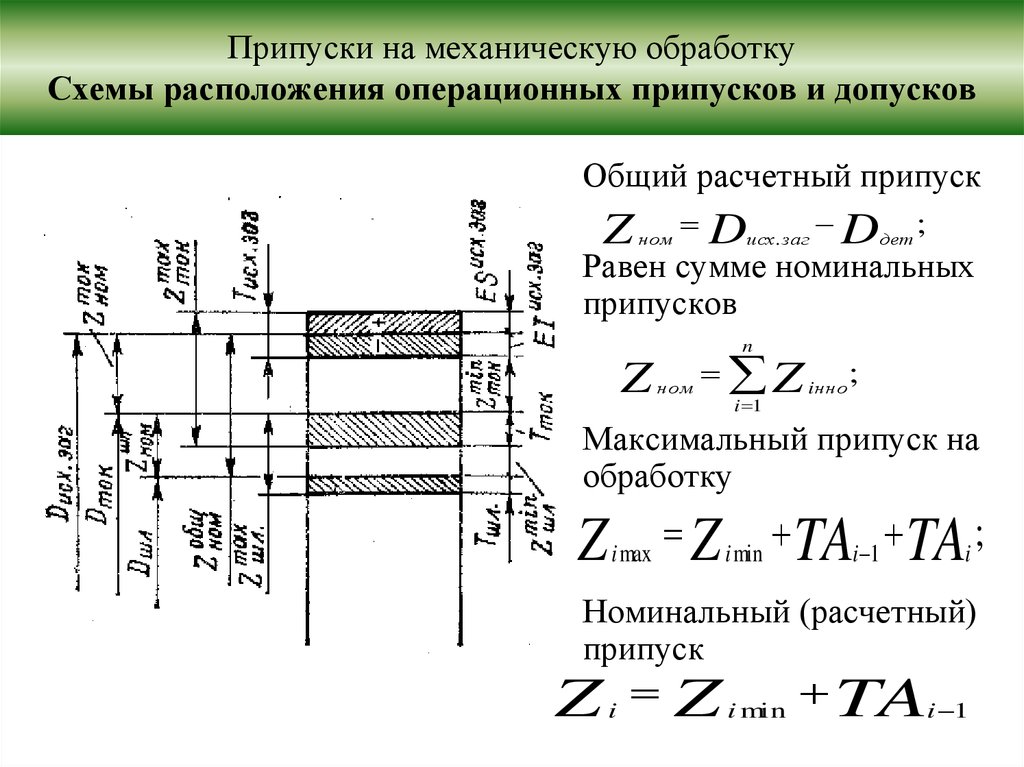

По номинальному значению

припуска определяются номинальное (расчетное значение) на сторону для всех

переходов (кроме первого) по формуле:

Где –

допуск на размер предшествующего перехода.

Для первого перехода

значение номинального припуска равно:

а. для наружных

поверхностей

б. для внутренних

поверхностей

Где ,

– нижнее и верхнее предельное отклонения размера заготовки.

Припуски на механическую

обработку:

Формула расчета

пространственных отклонений:

Вычисляем =

Где =4

– кривизна

l

– длинна заготовки

=4·139=556 мкм =0,556 мм

=0,3 мм

=

Где TD = 1,2 мм – допуск на диаметральный размер заготовки.

=мм

мм

Найдем пространственные

отклонения после черновой обработки:

После чистовой

обработки:

Для дальнейших переходов

примем р=0.

Качество поверхностей

поковок, изготовляемых штамповкой, характеризуется следующими величинами: Rz=160 мкм, h=200

мкм.

Обработка вала ведется в

центрах, поэтому =0

для всех переходов, поэтому

z

Составляем расчетную

карту (таблица 1)

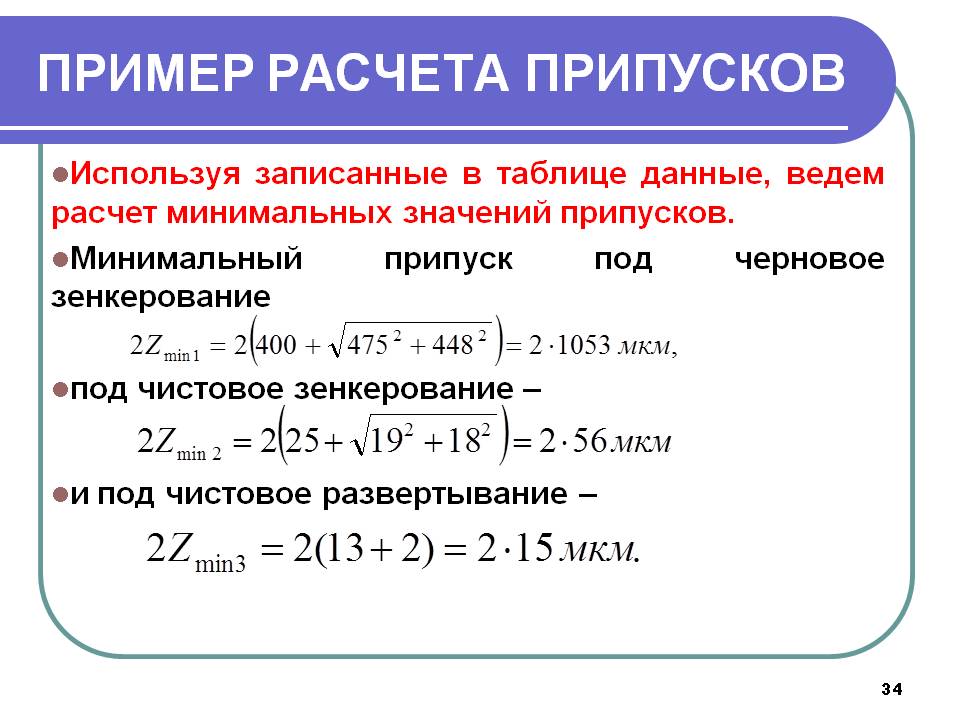

Определяем минимальные

припуски:

z=2

(25+25+2,5)=104,4 мкм

z=2

(50+50+44)=288 мкм

z=2

(160+200+740)=2200 мкм

Определяем номинальные

припуски:

z=104,4+70=174,4

мкм

z=288+180=468

мкм

z=2200+600=2800

мкм

Все расчеты заносим в

таблицу 1.

припуск технологический

деталь кован

Таблица 1

Элементарная поверхность детали и технологический маршрут ее | Элементы припуска, мкм | Допуск, мкм | Операционный размер, мм | Полученные предельные припуски, мкм | |||||

Rz | h | p | έ | Zмин | Zном | ||||

Заготовка | 160 | 200 | 740 | 14 | +800 -400 | 19,084– | |||

Точение: черновое | 50 | 50 | 12 | 0 -180 | 16,4822002600 |

Чистовое Тонкое 25 5 25

10 2,2 0 0 0 10 9 0 -70 16,16

16288 104,4468 174,4 |

Шероховатость поверхности деталей

На поверхностях деталей после их механической обработки всегда остаются неровности. Совокупность неровностей, образующихся при обработке, называют шероховатостью поверхности.

Величина шероховатости оказывает непосредственное влияние на качество неподвижных и подвижных соединений.

Детали с большой шероховатостью поверхности в неподвижных соединениях не обеспечивают требуемой точности и надежности сборки, а в подвижных соединениях быстро изнашиваются и не обеспечивают первоначальных зазоров.

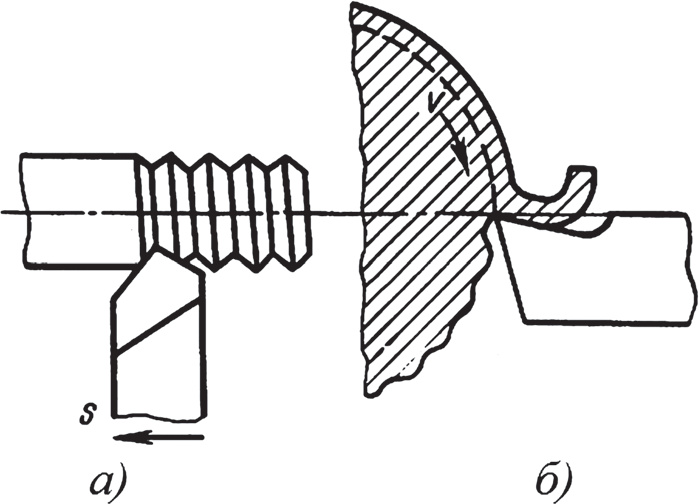

На поверхности, например, обработанной токарным резцом, образуются неровности в виде винтовых выступов (рис. 1, а) и винтовых канавок (рис. 1, б).

Рис. 1. Образование шероховатости поверхности при токарной обработке: а — поперечной; б — продольной

Неровности, расположенные в направлении подачи s, образуют поперечную шероховатость, а неровности, расположенные в направлении скорости υ резания – продольную шероховатость — волнистость.

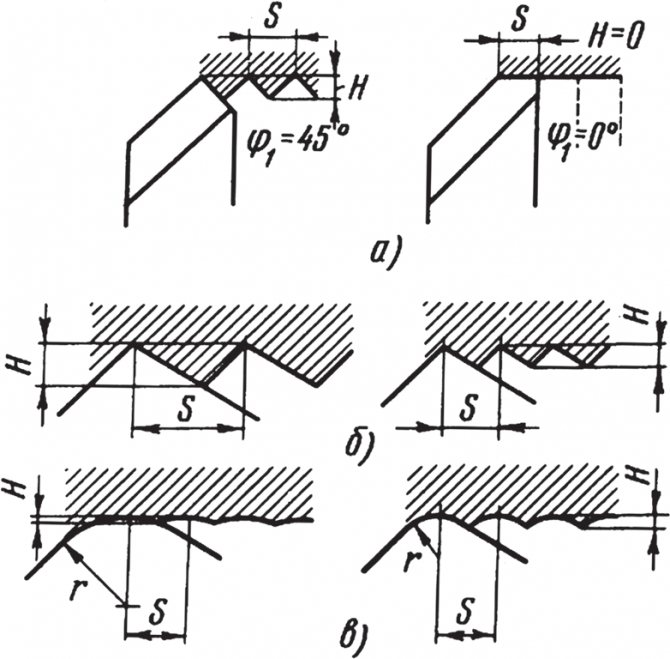

Высота Н и характер неровностей зависят от обрабатываемого материала, режима резания, геометрии режущих кромок инструмента и других факторов (рис. 2).

Рис. 2. Высота Н неровностей при точении: а — влияние вспомогательного угла φ в плане; б — влияние подачи s; в — влияние радиуса r, скругления режущей кромки резца

Величина Н увеличивается с увеличением подачи и уменьшается с увеличением радиуса скругления режущей кромки инструмента.

При увеличении скорости резания высота Н неровностей уменьшается. Увеличение вспомогательного угла в плане, уменьшение заднего угла, затупление режущей кромки приводят к увеличению шероховатости поверхности.

Средняя экономическая точность и шероховатость, получаемые на различных операциях технологического процесса при обработке заготовок из стали и серого чугуна, приведена в табл. 1.

Таблица 1. Средняя экономическая точность и шероховатость при обработке заготовок

| Операция | Квалитет точности | Шероховатость Ra, мкм |

| Точение наружное и растачивание: предварительное | 12 и грубее | 12,5 |

| чистовое | 10 и грубее | 3,2—1,6 |

| тонкое на станках класса П | 5—6 | 0,8-0,4 |

| Фрезерование: предварительное | 12 и грубее | 6,3 |

| чистовое | 8 | 3,2—1,6 |

| тонкое | 6 | 0,8—0,4 |

| Сверление | 11—12 | 6,3—3,2 |

| Зенкерование | 10 и грубее | 3,2—1,6 |

| Развертывание: предварительное | 8 и грубее | 1,6—0,8 |

| чистовое | 7 | 0,8—0,4 |

| Протягивание отверстия | 8—7 | 0,8—0,4 |

| Шлифование наружное и внутреннее: чистовое | 7 | 0,4—0,2 |

| тонкое на станках класса П | 5—6 | 0,1—0,05 |

| Притирка | 5 и точнее | 0,1—0,25 |

| Доводка | 4 и точнее | 0,05 и менее |

| Хонингование | 5 и грубее | 0,05—0,025 |

| Суперфиниш | Точность заготовки | 0,05 и менее |

В производственных условиях шероховатость обработанной поверхности детали оценивают методом сравнения с образцом или в инструментальной лаборатории на профилометре, инструментальном микроскопе и др. В качестве образца используют обработанную деталь, шероховатость поверхности которой аттестована.

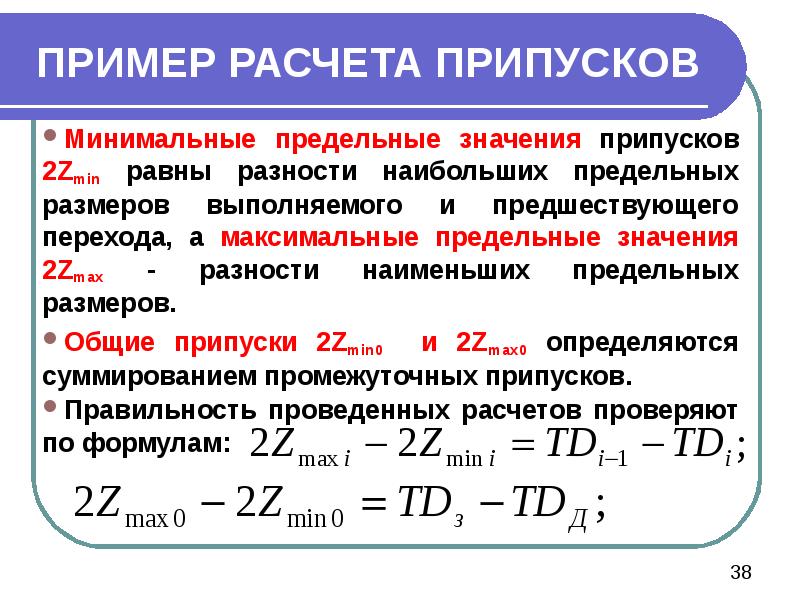

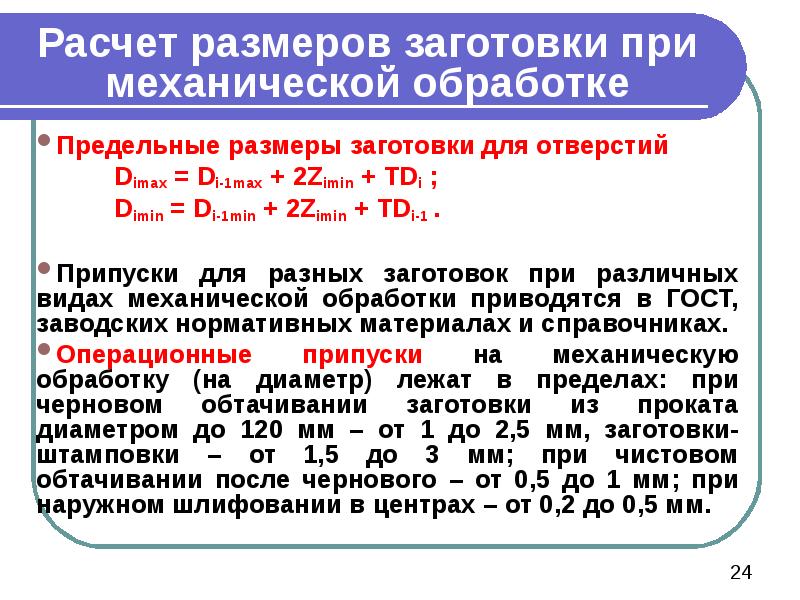

Виды припусков и допусков

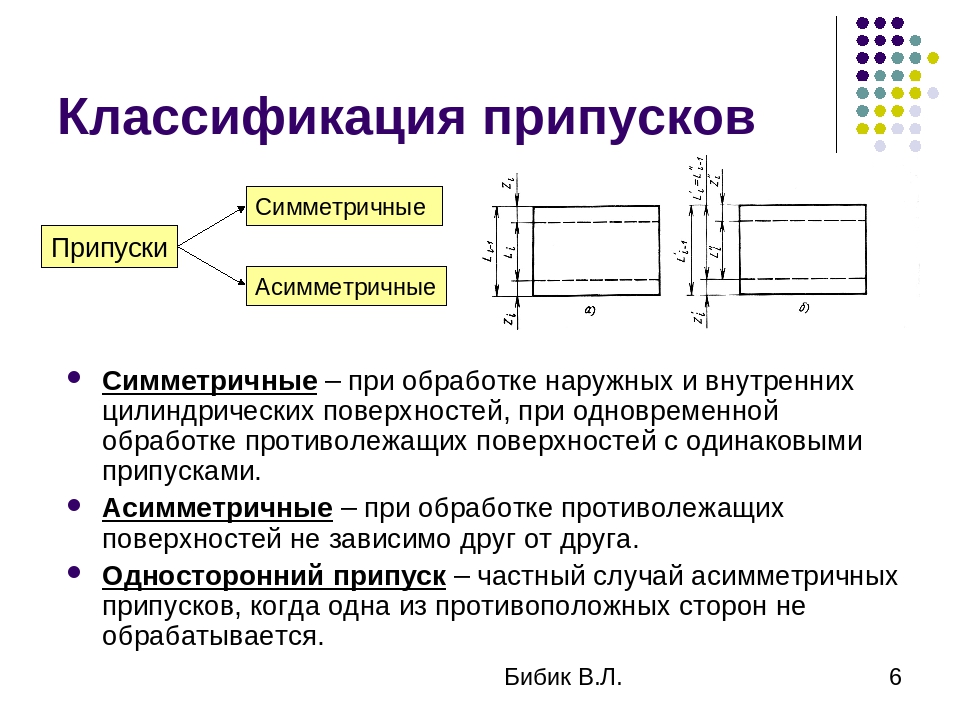

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Оборудование, материаловедение, механика и …

Статьи Чертежи Таблицы О сайте Реклама

Припуски на подрезание торцов и уступов (в мм)

ПРИПУСКИ НА ПОДРЕЗАНИЕ ТОРЦОВ И УСТУПОВ

Величины припусков на подрезание торцов и уступов в зависимости от диаметра и длины обрабатываемой детали указаны в табл. 68.

Припуски на чистовое подрезание торцов и уступов. Шлифование торцов Размеры в мм

Припуски на черновое и чистовое обтачивание цилиндрических поверхностей, подрезание торцов и уступов в зависимости от диаметра и длины обрабатываемой заготовки указаны в табл. 3.14 — 3.17, а также в табл. 3.44 для обработки резцами из природных алмазов, карбонадо, эльбора-Р, композита 05 и гексанита- .

| Таблица 24 Припуски на чистовое подрезание торцов и уступов |

Припуски на длину при черновом подрезании торцов и уступов

Заготовку переставляют и обрабатывают коренную шейку 60 3 до диаметра 65 мм в размер 182 мм от торца уступа первой коренной шейки (рис. 261, в) при этом оставляют припуск на подрезание уступов.

Решение. Устанавливаем структуру операции. В первой токарной операции, производимой с использованием гидрокопировального суппорта модели ГС-1 или другой, выполняем последовательно обтачивание поверхностей 4, 7, 5, б и 2. Ввиду значительного припуска на поверхности 4, достигающего 53,77 мм на диаметр (100—46,23), обработку следует вести в пять проходов (/ =5 мм). Схема удаления припуска показана на рис. 14.5. Во вторую операцию или во вторую установку этой же операции, выполняемую без использования гидрокопировального суппорта или при его отключении, вошло следующее содержание работ обтачивание поверхности I и подрезание торца уступа 5. Подробная запись содержания первой из этих операций приведена в табл. 14.5.

При наличии гидрокопировального или электрокопироваль-ного устройства (рис. 159) обработку всех поверхностей уступов с одной стороны можно вести по шаблону или по эталону с автоматической подачей. Одновременно вытачивают канавки резцами, установленными в обычном резцедержателе. Если заготовка предварительно обработана и припуск на подрезание торца небольшой, можно объединить подрезание торца и вытачивание канавки в совмещенный переход, используя для обработки резец Сельцова (рис. 160).

Выбор той или иной схемы определяется подсчетом машинного и вспомогательного времени обработки. При этом обычно возникает вопрос что выгоднее — сначала подрезать ступени, а потом обтачивать их начисто или производить чистовую обработку в обратной последовательности После подрезания всех уступов отпадает необходимость измерения длин шеек при их чистовой обработке, что является преимуществом такого порядка работы. Неудобство этого метода заключается главным образом в том. что при срезанном припуске по длине пробные стружки при установке резца на размер приходится снимать с участка шейки, который должен остаться неповрежденньш на готовом валу. В случае ошибки нри установке резца на размер концевая часть шейки может оказаться меньшего диаметра, чем это требуется по чертежу. При обтачивании шеек до подрезания полученные при установке на стружку уступы будут срезаны при подрезании торцов. Очевидно, целесообразнее все-таки сначала обтачивать, а затем подрезать последовательно торцы каждой ступени.

Проходным отогнутым резцом (рис. 6.2) можно выполнять подрезку торца при поперечной подаче 5г и о(5тачивание при продольной подаче 5 резца. Проходным упорным резцом (рис. 6.3) можно подрезать торцы и обтачивать уступы при продольной подаче 5 . Резцы для подрезания торцов должны устанавливаться точно по оси детали, иначе на торце ее остается выступ. При большом диаметре торцовой поверхности припуск снимают с поперечной подачей 5г за несколько рабочих ходов. Уступы более 2—3 мм подрезают проходными резцами в несколько приемов. Сначала образуется уступ при продольной подаче 5ь а затем он подрезается при поперечной подаче (рис. 6.4).

Смотреть страницы где упоминается термин Припуски на подрезание торцов и уступов: Смотреть главы в:

Справочник молодого токаря Издание 2 -> Припуски на подрезание торцов и уступов

Справочник молодого токаря Издание 2 -> Припуски на подрезание торцов и уступов

Подрезание

Подрезание торцов и уступав

Подрезание торцов и уступов

Подрезание торцов и уступов чистовое — Припуски

Уступы

Уступы Припуски

Шаг торцовый

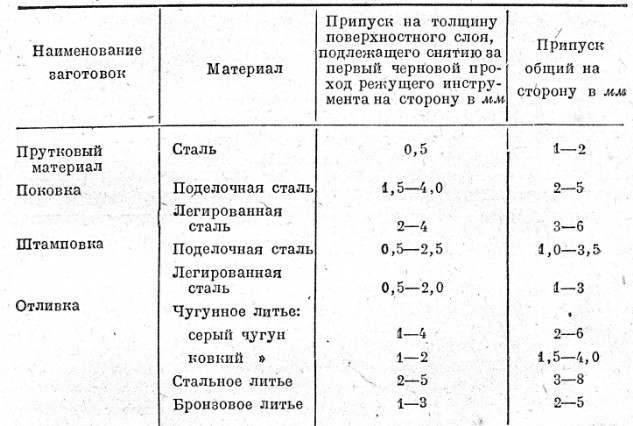

Материал заготовок

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В деталях, получаемых отливкой, поверхностный слой имеет твёрдую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины твёрдой поверхности корки литья, в соответствии с чем и должен назначаться припуск.

Толщина корки бывает различной: она зависит от материала, размеров отливки и способов литья.

При изготовлении поковок получается слой окалины, который при обработке сильно изнашивает режущий инструмент, а иногда этот слой настолько твёрд, что инструмент не может его обрабатывать.

Поэтому необходимо глубину резания брать больше толщины слоя окалины; при обработке углеродистых сталей глубина резания 1,5—2 мм является часто достаточной для работы не по окалине, для легированных сталей глубина резания должна быть больше — не менее 2 мм и выше — до 5 мм.

Поверхностный слой у штамповок обезуглероживается и разрушается, поэтому при обработке его необходимо снять.

Толщина этого слоя бывает различной: у штамповок из легированных сталей от 0,5 до 2 мм, у штамповок из углеродистых сталей от 0,5 до 2,5 мм в зависимости от конфигурации и размеров детали и других факторов, указанных ранее.

Для поковки из слитков припуски должны быть больше, чем для поковки из прокатанного материала, так как на поверхности болванок бывают трещины и пузыри, которые при прокатке уменьшаются по своему поперечному сечению.

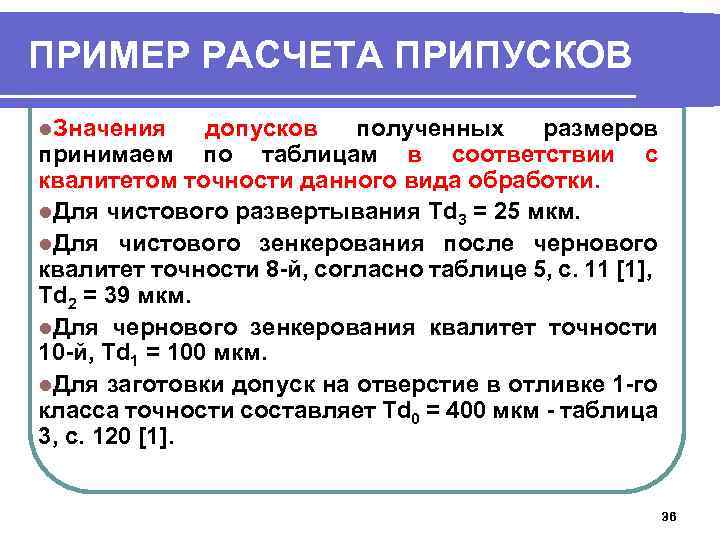

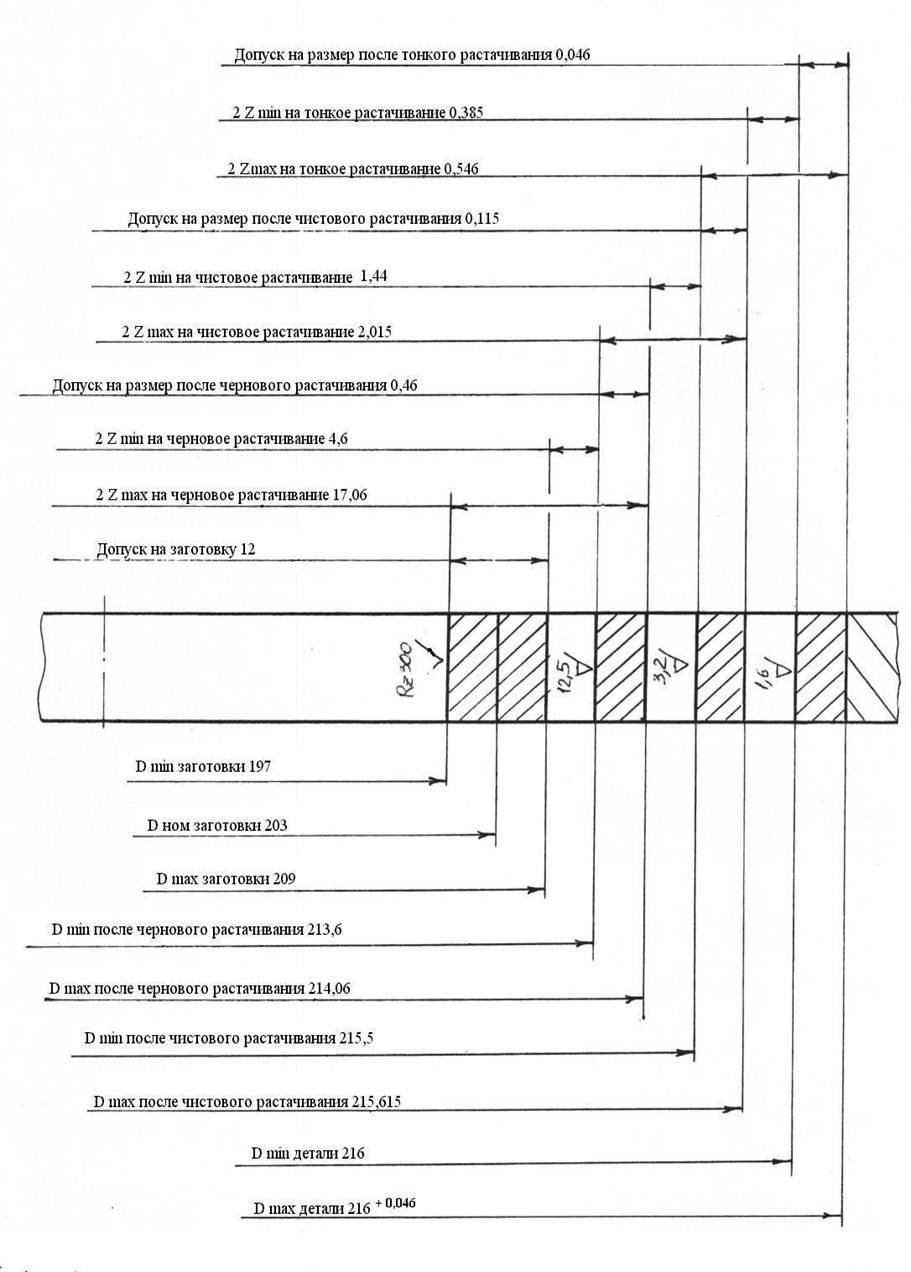

Расчет выполнен для Каримовой Ю.Р., группа – ТМ-41

Исходные данные:

Обрабатываемая поверхность – отверстие в заготовке с отверстием Æ216+0,046

Наименование перехода или операции маршрута обработки поверхности | Обозначение точности | Предель-ные отклонения, мм | |||||

шерохо-ватость Rz(i-1) | дефект. слой h(I-1) | простр. отклон. р(i-1) | погрешность | ||||

базир. Еб(i) | закр. Ез(i) | ||||||

Правка ковкой на молотах | ГОСТ 7829-70 | +6.000 -6.000 | – | – | – | – | – |

Точение черновое | квалитет 12 | +0.460 | 300 | 300 | 1500 | 700 | |

Точение чистовое | квалитет 9 | +0.115 | 100 | 100 | 90 | 500 | |

Точение тонкое | квалитет 7 +0.046 0 | +0.046 | 30 | 30 | 60 | 100 |

Результаты расчета:

Расчетные значения | Принятые значения, мм | ||||||||

припуск, мкм | расчет-ный размер, мм | расчет-ный размер | номинальный размер с предельными отклонениями | предельный размер | припуск, мкм | ||||

мини | расч. | мини-мальный | макси-мальный | миним. | расч. | макс. | |||

– | – | 197.089 | 197 | 203 ±6.000 | 197 | 209 | – | – | – |

4511 | 16511 | 213.623 | 213.6 | 213.6±0.460 | 213.6 | 214.06 | 4600 | 16600 | 17060 |

1417 | 1877 | 215.531 | 215.5 | 215.5±0.115 | 215.5 | 215.615 | 1440 | 1900 | 2015 |

354 | 469 | 216 | 216 | 216±0.046 | 216 | 216.046 | 385 | 500 | 546 |

КОНЕЦ РАСЧЕТА

КОНЕЦ РАСЧЕТА

По результатам расчета строится схема расположения полей припусков и допусков на размер Ø216 Н7 (+0,046) (рисунок 2.4).

Рисунок 8.4 Схема расположения полей припусков и допусков

8.4 Расчеты режимов резания

а) Расчет режима резания при точении (операция 045).

1) Исходные данные:

– марка обрабатываемого материала – сталь 40, sв=569 МПа;

– параметры заготовки: Æ440 h12(-0,63), Ra=12,5мкм;

– параметры обработанной детали: Æ420 h12(-0,63), Ra=12,5мкм.

2) Назначения глубины резания.

Глубина резания при получистовом точении принимается равной припуску на обработку t=10 мм.

3) Выбор режущего инструмента.

Обработка ведется токарным проходным резцом с механическим креплением шестигранной пластины из твердого сплава. Материал пластины Т12К6 . Геометрические параметры пластины: главный угол в плане j=45°, вспомогательный угол в плане j1 =15°, радиус при вершине r=2 мм, угол наклона главной режущей кромки l=0, задний угол a=8°, передний угол g=12°. Сечение державки резца – 40х40 мм .

4) Выбор подачи

При получистовом наружном точении резцом из твердого сплава подача принимается S=0,8 мм/об.

5) Определение скорости резания

Скорость резания определяется по формуле :

V=(Cv/Tm*tx*Sy)*Kv,

где Cv=340, х=0,15, у=0,45, m=0,2 – коэффициент и показатели степени в формуле скорости резания;

Т=30 мин – период стойкости инструмента при одноинструментной обработке;

T=10 мм – глубина резания;

S=0,8 мм/об – подача;

Kv– поправочный коэффициент.

Kv=Kмv* Kпv* Kиv,

Требования к механической обработке деталей

В соответствии с требованиями, предъявляемыми к детали в отношении чистоты поверхности и точности размеров, принимается тот или иной способ обработки.

Для каждой промежуточной операции механической обработки необходимо оставлять припуск, снимаемый резцом за один или несколько проходов.

Таким образом общий припуск зависит от способов механической обработки, требующейся для изготовления детали по техническим условиям.

Если по характеру детали требуется термическая обработка, то необходимо иметь в виду, что деталь при термической обработке несколько деформируется, и размеры ее изменяется; в связи с этим при необходимости произвести термическую обработку нужно увеличивать размеры припусков на механическую обработку.

Технические условия в отношении качества и чистоты поверхности и в отношении точности размеров детали

Требования, предъявляемые к детали в соответствии с техническими условиями на её приёмку, обусловливают величину припуска:

чем выше эти требования, тем больше Должен быть припуск.

Если по техническим условиям требуется, чтобы поверхность металла была чистой, без каких-либо дефектов — расслоений, волосовин (флокепы), черноты, раковин, — то припуск приходится увеличивать для удаления с поверхности металла всех этих недостатков.

Если требуется, чтобы поверхность была гладкая, то необходимо давать припуск, позволяющий произвести после черновой обработки ещё и чистовую.

Если размеры детали должны быть выполнены точно в пределах определённых допусков, то припуск должен обеспечить возможность чистовой обработки, для чего размеры его необходимо увеличить.

Припуски на заготовки (пруток, поковка, штамповка, отливка).

Характер заготовки и способ ее изготовления

По характеру и способу получения различают следующие заготовки: отливки, поковки, штамповки, заготовки из прокатанного материала.

По характеру и способу получения различают следующие заготовки: отливки, поковки, штамповки, заготовки из прокатанного материала.

Отливка может быть изготовлена посредством машинной или ручной формовки, заливкой в земляную форму, отливкой в металлическую форму, отливкой под давлением.

В зависимости от характера заготовки и способа её изготовления, величины припусков и допуски на размеры заготовки будут различными.

Так, для литой детали припуск в отливке, изготовленной посредством ручной формовки, будет больше, чем в отливке машинной формовки; точно так, же припуск в отливке, полученной в земляной форме, будет больше, чем в отливке, полученной в металлической форме, а припуски в отливках под давлением будут меньше, чем в отливках, выполненных в металлических формах.

Если сравнить припуски поковок и штамповок для одних и тех же деталей, то припуски у поковок всегда будут больше, чем у штамповок.

В заготовках из прокатанного материала припуски меньше, чем в заготовках отливных, кованых или штампованных; в заготовках из проката размер припуска должен обеспечить необходимую точность и чистоту поверхности, получаемой после механической обработки.

В некоторых случаях приходится увеличивать припуски заготовок, вследствие необходимости создать условия для возможности осуществления механической обработки.

Так, например, при обработке тел вращения иногда необходимо давать припуски для установки в центрах, или увеличивать длину заготовки для возможности её зажима в патроне станка.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.