Производство изделий из пенобетона в заводских условиях: особенности изготовления и рентабельность

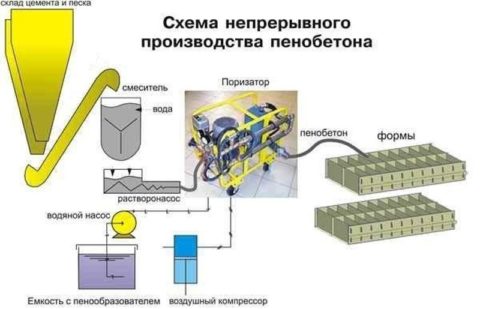

Изготовление пенобетонных блоков – рентабельный бизнес, именно поэтому идея их изготовления привлекает внимание не только экономичных владельцев участков, но и заинтересованных бизнесменов. Схема производства пенобетона

Схема производства пенобетона

Схема производства пенобетона

Выбор оборудования

Для организации компании по изготовлению пенобетона понадобятся немалые затраты. Они связаны, в первую очередь, с приобретением оборудования, арендой помещения и с закупкой необходимого сырья.

- Минимальный набор оборудования включает в себя: смеситель, пеногенератор, формы для блоков, компрессор, насос для пенобетона.

- Самым лучшим вариантом будет приобретение автоматизированной установки. Она практически полностью исключает вмешательство человека. Основные преимущества использования комплексного набора – это скорость и высокое качество. Цена, разумеется, значительно выше, но и результат соответствующий.

- К выбору поставщика стоит подойти с особой ответственностью. Сотрудничество с компаниями, положительно зарекомендовавшими себя на рынке поставок производственного оборудования, может коренным образом повлиять на будущий успех организации.

Для обеспечения полного соблюдения технологического процесса и условий хранения, организация нуждается в дополнительном техническом оснащении и наличии различного инвентаря.

Оно включает в себя:

- Помещение склада, подходящее для хранения готовых блоков;

- Поддоны, отвечающие требованиям ГоСТ

- Оборудование для термической обработки изделий из пенобетона;

- Автоматизированный бункер для цемента и песка, способный порционно засыпать материал;

- Транспортер для поставки песка (ленточный);

- Место для хранения песка, в котором должна поддерживаться определенная температура и уровень влажности.

Типы производства и технология

Основные способы изготовления пенобетона в заводских условиях:

- Баротехнология позволяет подавать все необходимые компоненты в смеситель под воздействием давления. Компоненты в нужной дозировке перемешиваются и на выходе подается готовый раствор, которые отправляется в формы. При этом применение пеногенератора не требуется.

- Поризационная технология позволяет проводить процесс прямо на строительной площадке, так как при данном способе используется мобильное передвижное оборудование. Пена изготавливается в паризаторе, который подает ее по магистрали, а готовая смесь поступает в формы по шлангу.

- Классическая технология, которая уже упоминалась выше, также используется и на производстве, но при этом процесс протекает более автоматизировано. Это – самый популярный способ из всех.

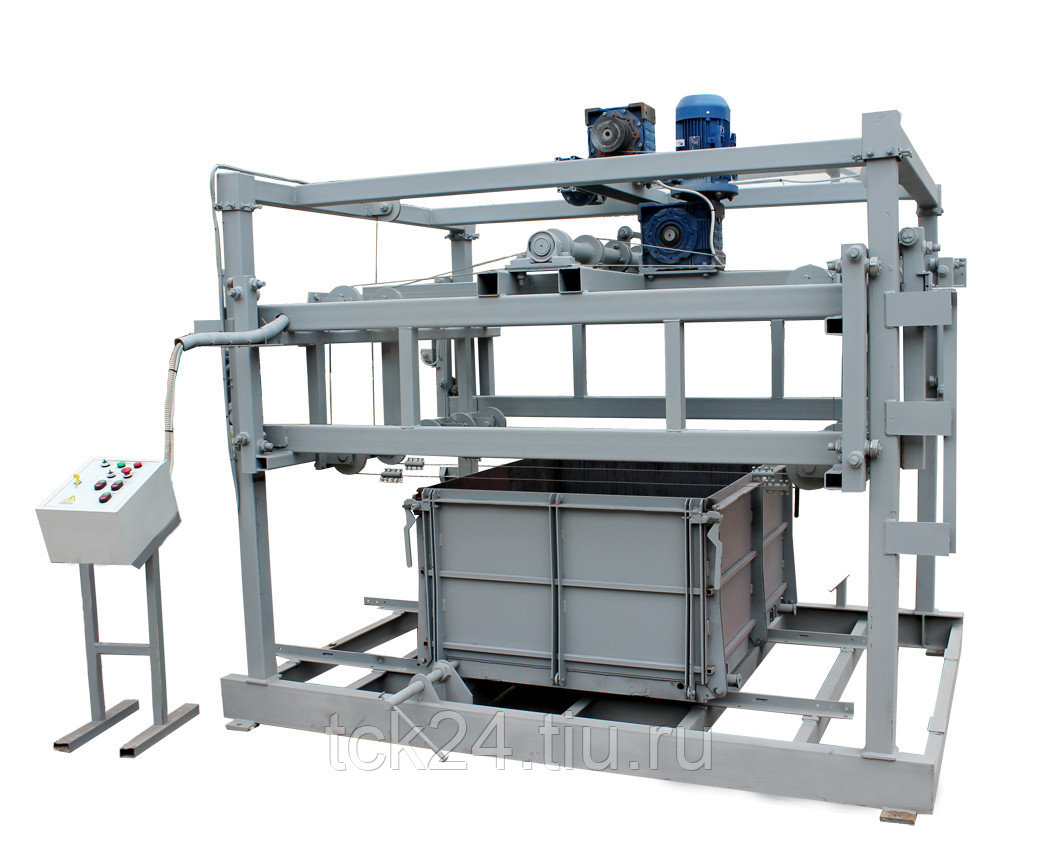

Поризатор на колесах

Поризатор на колесах

Рассмотрим, как же протекает полный цикл процесса изготовления пенобетона при использовании более современной техники, нежели самодельных установок. В этом случае работа машин является основной и практически не нуждается во вмешательстве человека.

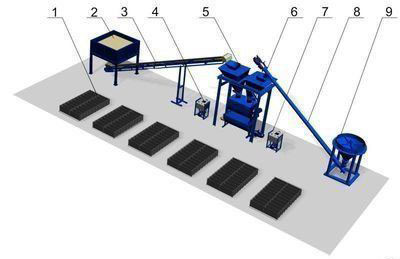

Схема автоматизированной линии

Схема автоматизированной линии

Современная линия

Современная линия

Краткая инструкция по работе автоматизированной линии:

- Оператором запускается процесс дозирования материала (цемент, песок и вода);

- Шнек для подачи цемента автоматически включается и подает его в соответствующий отсек. Подача завершается после набора нужного количества;

- Следом происходит подача песка ленточным транспортером, который также полностью автоматизирован по аналогии со шнеком;

- Параллельно с этими процессами набирается доза воды и, когда нужная часть собирается, происходит выгрузка сыпучих материалов;

- В последнюю очередь в агрегат попадает пена.

- Готовая смесь заливается в формы и сохнет.

- По истечение времени, необходимого для набора оптимальной прочности, массив подвергается распалубке и последующей резке.

Результат изготовления пенобетона при помощи такой линии будет отвечать всем требованиям и показателям качества. Видео в этой статье продемонстрирует общий принцип работы такой установки.

Ленточный транспортер

Ленточный транспортер

Шнек для подачи цемента

Шнек для подачи цемента

Плюсы и минусы глинобитных домов

Минусы:

- Не водостойки, боятся даже кратковременного подтопления, должны быть защищены от дождя, снабжены увеличенными скатами и карнизами;

- Ведение строительства только в весенне-летний период в сухую погоду.

Плюсы:

- Экологичность материалов;

- Дешевизна и доступность материала;

- Гигроскопичность, глинобитные сооружения способны в большем количестве поглощать и выделять влагу;

- Способность аккумулировать тепло;

- Способность строительства собственными руками и любого дизайна.

Начинать строительство дома из глинобетона необходимо с выбора места. Такие дома лучше строить в сухом месте на возвышенности либо на высоком фундаменте из-за боязни даже кратковременного подтопления.

Вести строительство желательно начинать весной, чтоб он успел хорошо просохнуть.

Самостоятельное изготовление пеноблоков

Процесс самостоятельного изготовления пенобетона не намного сложней замешивания обычного бетона с единственным отличием — вам понадобится пеногенератор. В остальном же производство не вызывает каких-либо сложностей.

А экономия при его использовании настолько существенна, что при возведении одно и двухэтажных коттеджей или домов, является наиболее выгодным.

Материалы и инструменты, которые вам понадобятся

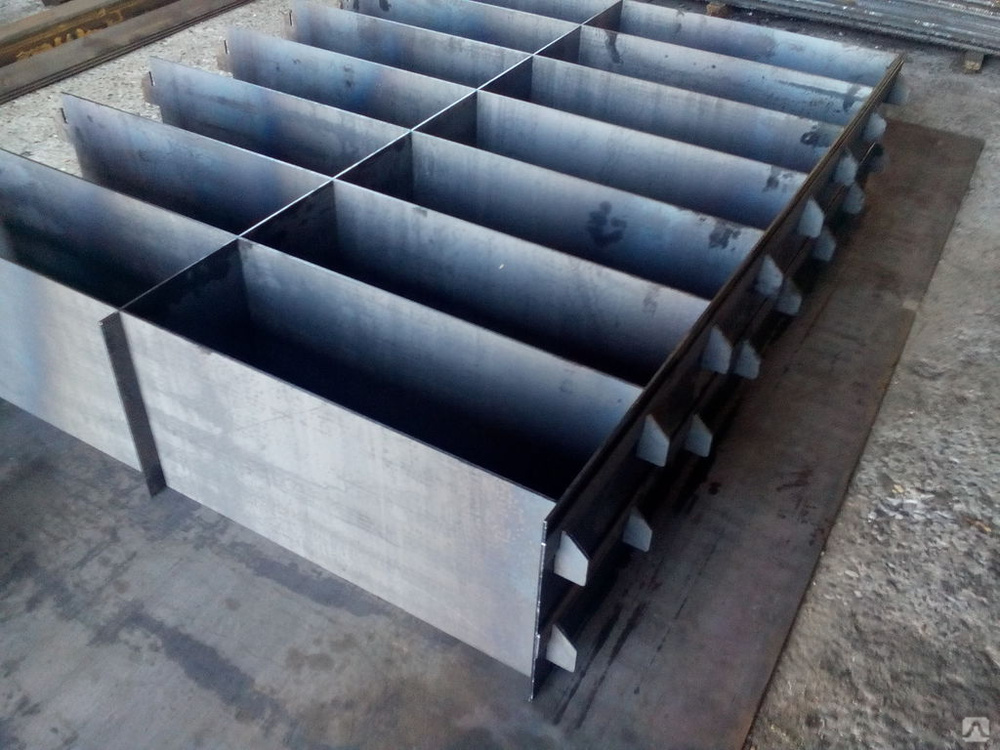

На фото – форма для изготовления блоков.

Прежде чем приступать к самостоятельному производству блоков, необходимо закупить компоненты, используемые при замешивании, и приготовить оборудование, необходимое для изготовления пеноблоков в домашних условиях.

Для смеси вам понадобятся:

- цемент марки не меньше М400;

- песок мелких и средних фракций;

- вода;

- пенообразовательное вещество.

Кроме компонентов необходимо приготовить:

- формы для пеноблоков;

- пеногенератор;

- нагнетательный компрессор.

Стоит заметить, что как формы, так и пеногенератор при определённых навыках вполне возможно изготовить самостоятельно.

На иллюстрации — оборудование для изготовления пеноблоков в домашних условиях

Лучшим материалом для форм является влагозащищённая фанера толщиной 3-8 мм. Из неё собираются ящики нужных размеров, которые можно использовать в течение долгого времени. Их количество зависит от тех объёмов смеси, которые вы рассчитываете вырабатывать за один день.

Для того чтобы собрать пеногенератор своими руками, вам потребуются:

- компрессор, который используется автомобилистами для подкачки колёс,

- специальное приспособление, состоящее из смесительной камеры и пенообразующей трубки.

В этом приспособлении смешиваются вода и пенообразовательное вещество, а полученная пена под давлением подаётся непосредственно в цементную смесь. Для правильного изготовления генератора необходима инструкция, которую без труда можно найти на просторах всемирной сети.

Цена такого устройства при наличии компрессора будет значительно меньше, чем не только покупка, но и аренда дорогостоящего пеногенерирующего оборудования.

Изготовление пенобетонных блоков

На фото – срез пенобетона.

Процесс изготовления пеноблоков необходимо начать с подготовки места, где будет налажено производство и хранение брикетов. Желательно чтобы это было крытое помещение достаточного размера с возможностью проветривания, поскольку повышенная влажность не лучшим образом отразится на качестве блоков.

Бетономешалка и пеногенератор устанавливаются рядом, но таким образом, чтобы они не мешали вам загружать компоненты и выгружать замешанный раствор в формы.

После того, как рабочее место подготовлено, компоненты закуплены, а формы установлены, в бетономешалку засыпается цемент и песок, где и происходит их смешивание. В это же время в пеногенераторе происходит образование пены, которая под давлением закачивается в бетономешалку.

Готовую смесь заливают в формы и трамбуют путём штыкования или лёгкого постукивания по боковинам форм. Это необходимо для равномерного распределения раствора, для исключения образования пустот, значительно снижающих прочностные характеристики блоков.

По прошествии суток смесь схватится настолько, что формы можно будет разобрать, и залить новой порцией пенобетона, а готовым блокам нужно дать выстояться ещё не менее суток, прежде чем использовать их в строительстве или складывать для хранения в штабеля.

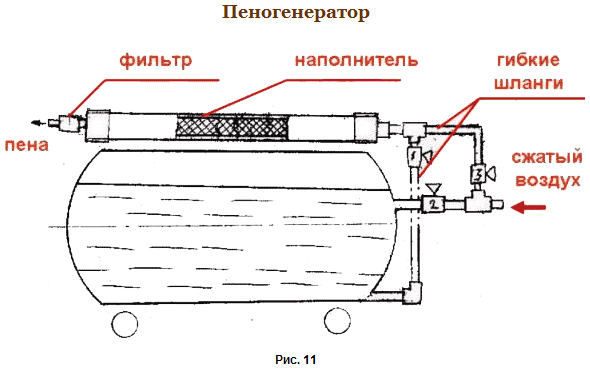

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью

производства.

Назначение – преобразовывать пенообразователь в пену, перед

подачей его в раствор.

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя.

Эту функцию может выполнять любая емкость; - преобразующий модуль. Квинтэссенция установки – преобразование

пены; - дозирующий модуль. Обеспечивает возможность подачи пены в

раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

Для изготовления пеногенератора понадобится: металлическая

труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более

подробно комплектующие указаны в спецификации, которая сопровождает чертеж

пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

1. Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале

она имеет узкий канал, который затем расширяется. Такой прием позволяет

увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет

максимально возможная скорость.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем

один из них (по которому будет подаваться воздух) целесообразно разместить с

торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить

сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя

вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи,

изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи

смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20%

больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он

предназначен для выхода готовой смеси. Выходной патрубок целесообразно

оборудовать приспособлением в виде воронки для снижения скорости выхода смеси.

В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в

пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять

металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти

сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона.

Чтобы частички сетки не вылетали вместе со смесью, на выход трубы

устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон.

Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с

противоположных торцов. Чтобы обеспечить увеличение скорости прохождения

пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или

шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет

снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке

и может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит

давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном

и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому

патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг,

посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет

подаваться в смеситель посредством движения через боковой патрубок. Установка

небольшого насоса (обычного бытового «ручейка») позволит организовать более

эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии,

подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для

пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем

не будет уступать пене, полученной из заводского генератора.

Полезные рекомендации

Чтобы пеноблок получился качественным и прочным, сушить расформированную пенобетонную массу рекомендуется при температуре 50—60 °C в течение 48 часов. Для повышения физико-технических характеристик в раствор для пенобетона добавляют жидкое стекло. Формовые изделия извлекаются только после полного высыхания. Готовые блоки можно начать использовать через 2—3 часа после изъятия. Хранить пенобетон рекомендуется при плюсовых температурах, колеблющихся в диапазоне +10 — +25 градусов по Цельсию

Важно помнить, что стоимость готового изделия зависит от используемых составляющих компонентов и их цены

Пеноблоки: размеры, плюсы и минусы для строительства дома

В таблице ниже приведены размеры блоков.

| Размеры блоков, мм | Вес в зависимости от марки пенобетона, кг | |||||||||

| D300 | D400 | D500 | D600 | D700 | D800 | D900 | D1000 | D1100 | D1200 | |

| Стеновые пеноблоки | ||||||||||

| 200x300x600 | 11,7 | 15,6 | 19.4 | 23.3 | 27.2 | 31.7 | 35.6 | 39.6 | 43.6 | 47.5 |

| Перегородочные блоки | ||||||||||

| 100x300x600 | 5,8 | 7,8 | 9,7 | 11,7 | 13,6 | 15,8 | 17,8 | 19,8 | 21,8 | 23,8 |

Таблица показывает, что каждая марка блока отличается по весу.

Изготавливают и крупноформатные изделия, но для работы с ними нужна грузоподъемная техника. Зато благодаря им удается ускорить любое строительство. Крупноформатные блоки из пенобетона имеют следующие размеры:

- 1000х600х600 мм;

- 1000х600х500 мм;

- 1000х600х400 мм;

- 1000х600х300 мм.

Делают также малоформатные блоки, используемые в основном для утепления, реже для строительства тонких стен в тех местах, где это необходимо. Такие блоки из пенобетона имеют следующие размеры:

- 600х300х100 мм;

- 600х300х150 мм.

Плюсы и минусы

Пеноблок обладает такими преимуществами:

- Недорого стоит (кирпич стоит больше);

- Имеет высокие теплоизоляционные параметры.

- Теплопроводность пенобетона – 0.08-0.20 Вт/мС. Эта характеристика позволяет уменьшить теплопотери здания на 30% по сравнению с кирпичным строением;

- Легко обрабатывается и монтируется;

- Мало весит, поэтому нагрузка на несущие конструкции меньше; Позволяет делать разнообразные привлекательные архитектурные элементы: арки, колонны или порталы;

- Является негорючим материалом;

- Долговечный. Срок службы построенного из пеноблоков строения — не менее 35 лет;

- Экологически чистый. Пеноблоки изготавливают из натуральных природных материалов, поэтому они не поддаются гниению, на них не появляется грибок или плесень;

- Имеет высокие звукопоглощающие характеристики, что оградит жилое помещение от любых внешних источников шума.

Недостатки материала:

- Небольшая прочность;

- Впитывает влагу;

- Большая усадка.

Оборудование для производства пеноблоков в домашних условиях

При производственных работах по изготовлению высококачественных блоков из пенобетона, следует повысить свои знания о обязательных материалах, дозах, составах, иметь актуальные сведения о ситуациях рыночного спроса, потенциальных потребителях. Все это понимается посредством проб и ошибок, но такие наиболее важные части бизнес структуры, как схемаичное преставление оборудования для построения рабочей линии по изготовлению пеноблоков, технологических особенностях производственного процесса всегда актуальны.

В наше время изготовление материалов для строительных целей ускоряется, в том числе и в процессе изготовления пенных блоков, потребность в которых чрезвычайно высока и невероятно стабильна. Пеноблок — это спрессованная плитка из песчано-цементной смеси с добавлением воды и пенной составляющей, (то есть пористое сырье), которая применяется в основном для кладки. В нашем разделе мы освятим производственное оборудование для изготовления требуемых пенных блоков представленное на Российском рынке, какая ценовая политика и что наиболее выгодно приобрести.

Типичное оборудование для пеноблока состоит из:

- Бетоносмесителя для пены.

- Компрессора.

- Формы.

Технологическая линия по производству пеноблоков

Простейшая линия по производству беноблоков подходит для укомплектования производства в домашних условия, в связи с тем, что оборудование универсально и с легкостью может использоваться в самостоятельном деле.

Линии разделяются на автоматизированные и с применением ручной составляющей, это в высокой степени варируется от цены. В том числе, ценовая характеристика изменяется от производительности. Кроме того, оборудование разделено на два типа, в соответствии с технологическими особенностями изготовления пеноблоков.

Что нужно для изготовления пенобетона

Для производства этого строительного материала потребуются:

Для того чтобы получить однородный материал, понадобится просеять и отсортировать ингредиенты. Поэтому для получения качественного пенобетона необходимо наличие вибросита.В случае если при производстве будет использоваться бароустановка, необходимо иметь компрессор.Если для производства будет использоваться технология без применения бароустановки, понадобится бетономешалка.Если пенобетон будет использоваться для производства пеноблоков, необходимо приобрести готовые формы для них либо изготовить их самостоятельно.Если раствор пенобетона планируется заливать по монолитной технологии, нужны будут доски для монтажа опалубки.Пеногенератор для производства пены.В технологии с использованием пеногенератора потребуется наличие пенообразователя.

Это специальный материал с высокой устойчивостью в цементном растворе. Такое качество позволяет транспортировать готовую массу на нужное расстояние без разрушения структуры материала. Его можно приобрести в виде промышленного концентрата либо изготовить своими руками.Значительно облегчить работу и уменьшить количество оборудования позволит такой комплекс, как бароустановка.

При ее использовании пеногенератор не понадобится, перемешивание ингредиентов происходит во встроенном активаторе. Этот процесс выполняется под высоким давлением, поэтому при выгрузке раствора воздушные поры разбухают еще больше и смесь становится более пористой. Такое оборудование для пенобетона дает возможность доставлять массу к месту выполнения строительных работ и одновременно производить материал с параметрами плотности до 1200 кг/м3.Вода, песок, цемент.Перчатки для защиты рук и маска для работы с сыпучими материалами.

Сделай сам

Для того чтобы изготовить все необходимые устройства для создания пеноблоков, следует детально изучить технологический процесс производства, и уже на его основании подобрать нужные агрегаты. При этом следует учитывать, что не все элементы стоит изготавливать самостоятельно, поскольку определенные детали проще купить в готовом виде. Это будет намного быстрее и дешевле.

Готовая пена, предназначенная для смешивания с цементным раствором

Процесс изготовления

Обычно оборудование для резки пеноблоков и нужно только при монтаже, поскольку изготовление данного строительного материала производится в специальных формах.

- Для начала необходимо приготовить смесь. Ее делают из песка, цемента, воды и специального вспененного вещества.

- Сначала создают цементный раствор, который готовят в пропорции указанной на инструкции к вспенивающему веществу.

- Далее разводят в пенообразователе приобретенный состав с водой и добавляют готовую пену в раствор.

- После этого необходимо перемешивать полученную смесь еще несколько минут до получения однородной массы.

- В итоге полученную смесь разливают по формам и дают ей застыть.

Стоит отметить, что пеноблоки и оборудование для их производства могут иметь различные технические характеристики, поэтому описание производства дано приблизительное, чтобы понять его основы.

Конструкция формы

Форма

Данную часть оборудования лучше всего изготавливать самостоятельно.

При этом можно задать любые габариты для будущих изделий или придать им специфическую форму.

- Для изготовления лучше всего использовать листы металла, поскольку остальные материалы очень быстро изнашиваются.

- Из них сваривают форму для пеноблока на несколько ячеек, каждая из которых соответствует блоку.

- При этом стоит помнить, что сварные швы должны располагаться снаружи, чтобы готовую продукцию можно было извлекать без помех.

- Стоит отметить, что если продается б у оборудование для пеноблоков, то форма, изготовленная из металла, будет самой работоспособной частью, которая сохранит все свои первозданные качества.

Небольшая бетономешалка станет незаменимым инструментом для профессионального строителя, особенно при создании пеноблоков

- Формы для пеноблоков

- Оборудование для производства пеноблоков

- Как делают пеноблоки

Смеситель

Для создания данного агрегата может понадобиться масса разных устройств, цена которых довольно высока. Именно поэтому в качестве замены мастера рекомендуют использовать обычную бетономешалку. При этом стоит отметить, что она пригодиться не только для изготовления блоков, но и для их последующего монтажа.

Также смеситель можно заменить емкостью, в которую устанавливают дрель со специальной насадкой-миксером. Однако производительность и качество такого устройства оставляет желать лучшего.

Любительское фото готового пенообразователя

Пенообразователь

Данная деталь оборудования является одной из основных, поскольку именно она служит для создания пены. Поэтому многие мастера предпочитают ее приобретать в магазине, а не делать своими руками.

На самом же деле создать такое устройство довольно просто:

- Для начала понадобится большая и герметичная емкость в виде бочки.

- В нее нужно будет загружать воду и вспенивающее вещество.

- После этого к нижней части емкости подсоединяют компрессор, а в верхней области делают выходное отверстие.

- При этом на входе воздуха в бочку устанавливают вентиль, который будет регулировать подачу вещества.

- Выходное отверстие также соединяют с компрессором через тройник, на сторону воздушной подачи которого также монтируют вентиль.

- В итоге получается система с двумя клапанами, которые регулируют количество кислорода и жидкости на выходе.

- Далее инструкция по производству пеноблока требует, чтобы готовая смесь прошла через решетку с мелкими отверстиями, в результате чего и образуется пена. Поэтому на выход из тройника устанавливают специальную насадку. В качестве нее можно использовать автомобильный глушитель с установленной в него решеткой или ячеистым материалом.

Принцип работы пенообразователя

Оборудование для производства пеноблоков в домашних условиях

Для изготовления пенобетона требуется такое оборудование:

- Бетоносмеситель. Разрешается использовать в этих целях установку для производства ячеистого бетона;

- Компрессор. Необходим для нагнетания воздуха в парогенератор и смеситель;

- Пеногенератор. Позволяет подготавливать пену;

- Форма. Её часто делают самостоятельно из древесины или железа.

Если планируете делать пеноблоки круглогодично, то нужно будет дополнительно купить к перечисленному выше оборудованию пропариватель. Собирать установку можно тоже своими силами, но большой экономии средств это не даст. Причем некоторые элементы могут плохо состыковаться, что повлияет на качестве пеноблоков.

Лучше покупать оборудование в комплекте, который стоит в пределах 100 000- 250 000 рублей. Такая установка позволит выпускать за рабочую смену 10-25 м3 пенобетона.

В процессе выбора оборудования требуется уделять особое внимание мощности и характеристикам электропривода. Кроме того, нужно учитывать на какое расстояние можно будет подавать готовый раствор

Если вы строите собственный дом и оборудование вам нужно разово, то его лучше арендовать.

В процессе использования оборудования, его необходимо периодически промывать.

Рентабельность

Для расчёта рентабельности оборудования для производства пенобетона необходимо произвести следующие подсчёты:

- Стоимость оборудования.

- Стоимость расходных материалов для оборудования.

- Стоимость компонентов для изготовления пенобетона.

- Стоимость потраченной электроэнергии.

После чего нужно подсчитать стоимость готового пенобетона, произведённого за сутки. Полученную сумму разделить на затраченную сумму на оборудование и расходные материалы с компонентами. Таким образом, получится узнать, за сколько суток окупится потраченные средства.

Например, в качестве установки для производства используется оборудование ПБС-200 АТ российского производства со следующими характеристиками:

- Производительность 2куба в час.

- Потребляемая мощность 5.5 кВ.

Производим следующие подсчёты:

- Оборудование стоимостью в 85000 рублей 1 шт.

- Форма для блоков на 24 ячейки стоимостью 13000 рублей 25 шт. = 325000 рублей.

- Ламинированная фанера для поддонов стоимостью в 1500 рублей 25 шт.= 37500 рублей.

- Компрессор с ресивером не менее 50 литров стоимостью 15000 рублей 1 шт.

- Распылитель со смазкой и шлангом стоимостью 1000 рублей 1 шт.

- ПенообразовательПБ-200 стоимостью 16000 рублей 1 шт.

- Смазка для форм стоимостью 11000 рублей 1 шт.

Таким образом, при подсчёте получается сумма, потраченная на оборудование и расходные материалы, составляет 490500 рублей.

Теперь необходимо произвести расчёт себестоимости изготовленного материала.

Для примера возьмём количество компонентов для одного кубометра пенобетона:

- Цемент М500 стоимостью3500 рублей/тонна ,320 килограмм 1120 рублей.

- Песок, промытый стоимостью300 рублей/тонна, 210 килограмм 63 рубля.

- Пенообразователь стоимостью80 рублей за 1 килограмм, 1 килограмм 80 рублей.

- Пластификатор стоимостью80 рублей за килограмм, 0,3 килограмма 24 рубля.

Подбив потраченную сумму на компоненты и потраченную электроэнергию 4 рубля за киловатт, получается 1297 рублей за один кубический метр пенобетона. Следовательно, если цикл производства пеноблоков будет длиться 12 часов, то получится изготовить 24 куба материала.

Средняя стоимость в России за 1 куб пеноблоков составляет 2000 рублей, то есть чистая прибыль получается 703 рубля за м3. За день часов получается 16872 рублей, следовательно, потраченные средства на оборудование отобьются менее чем за месяц.

В случае если используется самодельное оборудование, его стоимость может сократиться на 40% от цены заводского, но есть риск получить материал плохого качества, что повлечёт дополнительные траты на переделывание установки.

Также стоит учитывать, что приведённые расчёты теоретические и на практике могут отличаться с погрешностью в 15 процентов.

Материалы для производства пеноблока

Хочется отметить, что изготовить пеноблок не составляет особого труда, однако важно иметь для этого подходящее помещение, необходимые материалы и инструменты:

- Цемент.

- Песок (желательно мелкий и чистый, без включений глины).

- Вода (водопроводная, без солей).

- Пенообразователь.

- Отвердитель.

- Формы для залива раствора.

- Бетономешалка.

- Пеногенератор. Если у вас его нет, его можно изготовить самому.

Чтобы не тратиться на формы, их можно сделать самостоятельно из влагозащищенной фанеры. Сконструируйте необходимое количество ящиков требуемого размера и используйте многоразово. Также можно использовать большие формы, а затем разрезать монолиты на блоки.

При изготовлении форм следует учитывать тот факт, что во время сушки пенобетона будет происходить воздушная усадка, поэтому готовый пеноблок может получиться меньшего размера, чем сама форма.

Как самостоятельно сделать пеногенератор

Пеногенератор — это не то устройство, которое имеется в хозяйстве у каждого, поэтому я посчитал нужным рассказать, как сделать его самому. Кстати, самодельный пеногенератор прост и надежен, и, в данном случае, будет работать не хуже автоматического.

Чтобы самостоятельно сделать пеногенератор, возьмите компрессор, шланги, насос, емкость и корпус с металлической сеткой. Установите емкость на пол, или любое другое устойчивое место, подсоедините шланги, предварительно оснащенные вентилями для регулировки давления. Стыки обработайте специальными муфтами.

Разведенный пенообразователь подается в емкость при помощи насоса. Процесс работы устройства происходит таким образом: в емкость с водой добавляется пенообразователь и тщательно замешивается, после чего полученная смесь вместе с воздухом поступает из компрессора в корпус конструкции. Раствор соединяется с воздухом, бьется о сетку и превращается в пену.

Можно, конечно, попробовать справиться и без пеногенератора, однако получить необходимое количество пены в данном случае будет крайне тяжело. Стандартная бетономешалка вряд ли справится с замесом раствора на больших оборотах.