Обапол при строительстве деревянного дома

При строительстве дома обапол применяется в качестве опалубки и обрешетки. А при эксплуатации послужит хорошим топливным материалом. Деревянный обапол не нарушит экологичность и натуральность, сохранит особую атмосферу бревенчатого или брусового строения. При этом изделия отличают доступность и дешевизна, легкий и оперативный монтаж. Материал не сложно обрабатывать, распиливать и раскалывать.

При использовании обапола для строительства важно обработать каждый деревянный элемент антисептиками и антипиренами. Это предотвратит гниение, растрескивание и деформацию натуральной древесины

Данные составы защищают от отрицательного влияния влаги и сырости, пара, насекомых, ультрафиолета и солнечных лучей. Древесина не покроется трещинами, плесенью или грибком.

Компания “МариСруб” самостоятельно изготавливает строительные и отделочные материалы из прочной отборной сосны. Такую древесину отличают высокая плотность, устойчивость к износу и воздействию влаги, продолжительный срок службы, эстетичность и оригинальный фактурный рисунок. Мы тщательно следим за отбором сырья и качеством продукции, соблюдаем требования ГОСТ, нормы хранения и транспортировки пиломатериалов.

Строим деревянные дома из бруса и бревна по индивидуальному и типовому проекту. Выполняем полный перечень подготовительных, основных строительных и заключительных отделочных работ. Изготавливаем брус и бревно под проект, предоставляем необходимые расходные материалы и фурнитуру, доборные элементы.

Строительство и отделка “под ключ” включают проектирование и сборку сруба, возведение фундамента и покрытие кровли. Проводим инженерные сети, устанавливаем окна и двери, лестницы и межкомнатные перегородки. Утепляем и обрабатываем дом защитными средствами, укладываем гидро- и звукоизоляцию. Делаем обшивку полов и потолков, наружных и внутренних стен. Соблюдаем технологии и сроки строительства, гарантируем качественный и надежный результат!

Технические документы

Ключевым нормативным документом, который даёт обозначение обапола, считается межправительственный стандарт 18288-87. В пунктах 29, 30, 31 даны точные определения досок которые необходимо отнести к данной категории. В каждом пункте поставлен жёсткий стандартизованный термин на четырёх языках. Данный стандарт запрещает использование лютых синонимов и схожих определений.

Разные отрасли, где используется обапол, как правило ставятся собственные нормы. К примеру, горнодобывающая, угольная промышленность использует стандарт ГОСТ 5780-77.

Он определяет требования к такому пиломатериалу для крепежа горных выработок. Он определяет возможные древесные породы, из которого может быть сделано крепление. Разрешённые геометрические размеры досок.

Для сферы строительства есть собственные требования, которые должны гарантировать прочность сооружаемых конструкций. Даже для изготовления гранул и пелет установлены требования к такому пиломатериалу.

При распиловке кругляка по заказу заграничной компании выполняется разборка дилен и обапола. Первый вид применяется при изготовлении тарной доски, индивидуальных элементов мебели, очень маленьких изделий из дерева. Разборка выполняется по строго установленным габаритам. Правила разборки с транспортёра устанавливается внутренними документами предприятия (инструкцией сотрудникам на пилораме).

Соблюдение установленных параметров, руководств и правил дает возможность получить обапол достаточно лучшего качества. Это дает возможность выполнять его в полном объёме.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Способы обработки

Дерево можно обрабатывать различными способами. Наиболее распространенными являются:

- Раскалывание – этот способ заключается в разделении древесины вдоль волокон клиновидным инструментом. Он применяется при производстве паркетной клепки, дров, плитки или топорищ. В большинстве этих случаев распиливать дерево нельзя, при этом раскалывание боле эффективно.

- Пиление – процесс разделение древесины с помощью пилы. Обычно выполняется перпендикулярно направлению волокон.

- Строгание – относится к обрабатывающим процессам. Выполняется с рубанками различного типа.

- Циклевание – данный способ похож на процесс скобления. Обычно выполняется с помощью резца. В процессе получается гладкая поверхность и практически идеально круглый брус. Данный способ используется при производстве оцилиндрованного бревна.

- Цинубление – метод, предусматривающий выравнивание поверхностей с созданием шероховатости. Это необходимо при склеивании отдельных элементов.

- Долбление – применяется для получения выемок или отверстий различного типа. Для этих целей обычно используются долота.

- Сверление – необходимо для создания отверстий, обычно проводится с помощью станков или ручного инструмента.

- Шлифование – процесс очистки поверхности и сглаживания шероховатостей. Выполняется ручным инструментом с набором абразивной шкурки различного калибра.

В зависимости от типа производимого продукта разрабатывается технологическая карта с четким указанием используемых методов обработки и очередности их проведения.

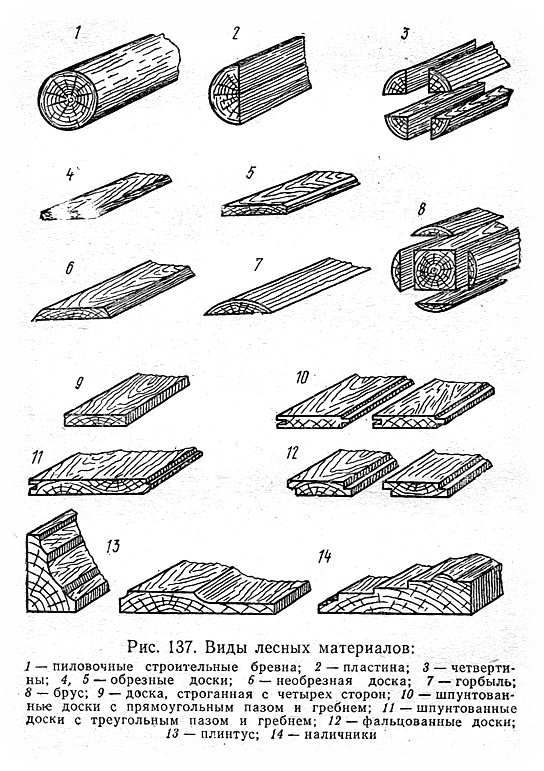

Виды и применение материала

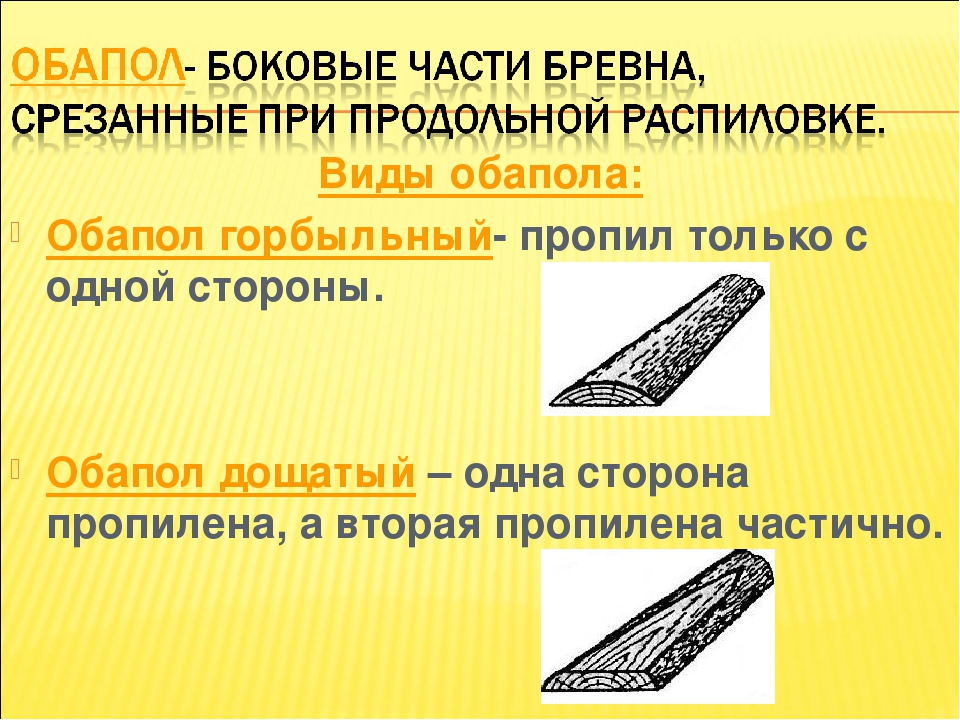

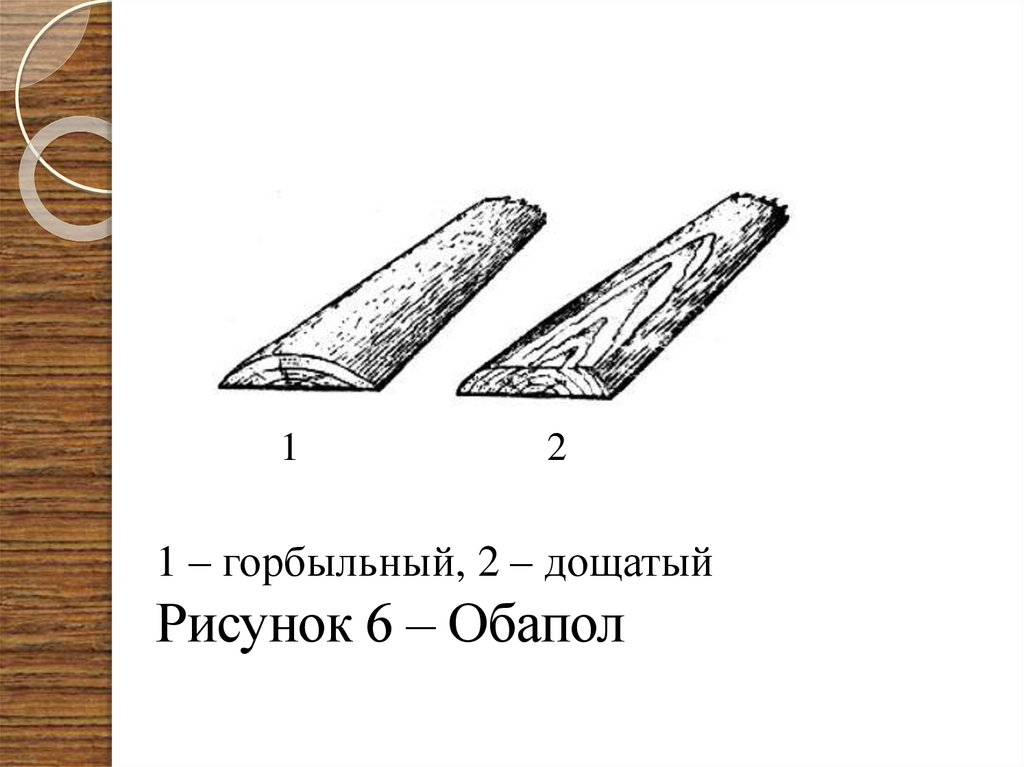

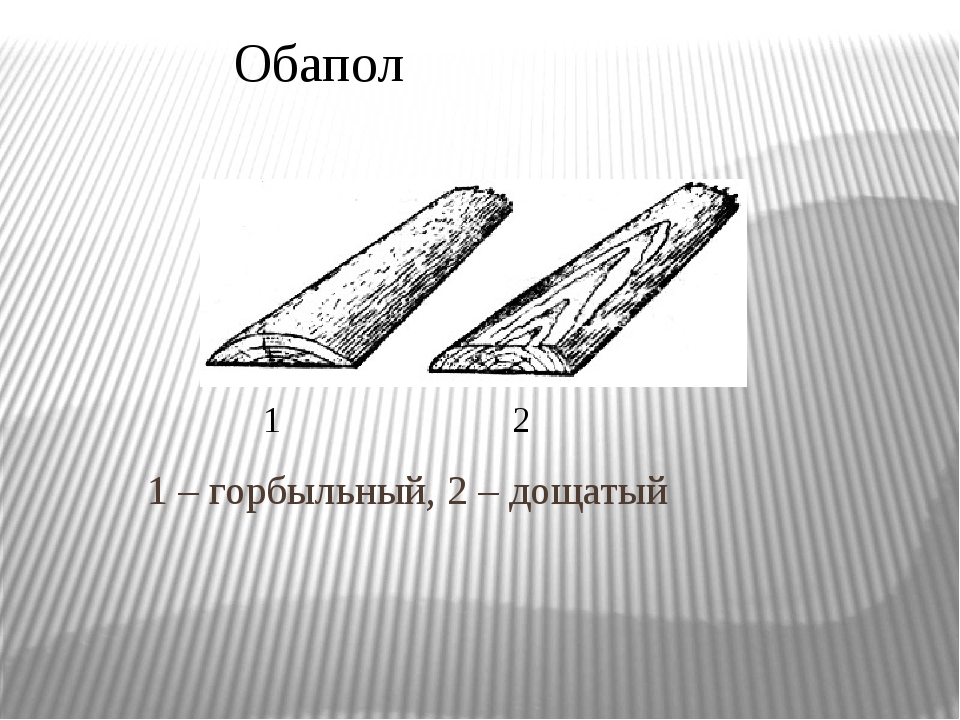

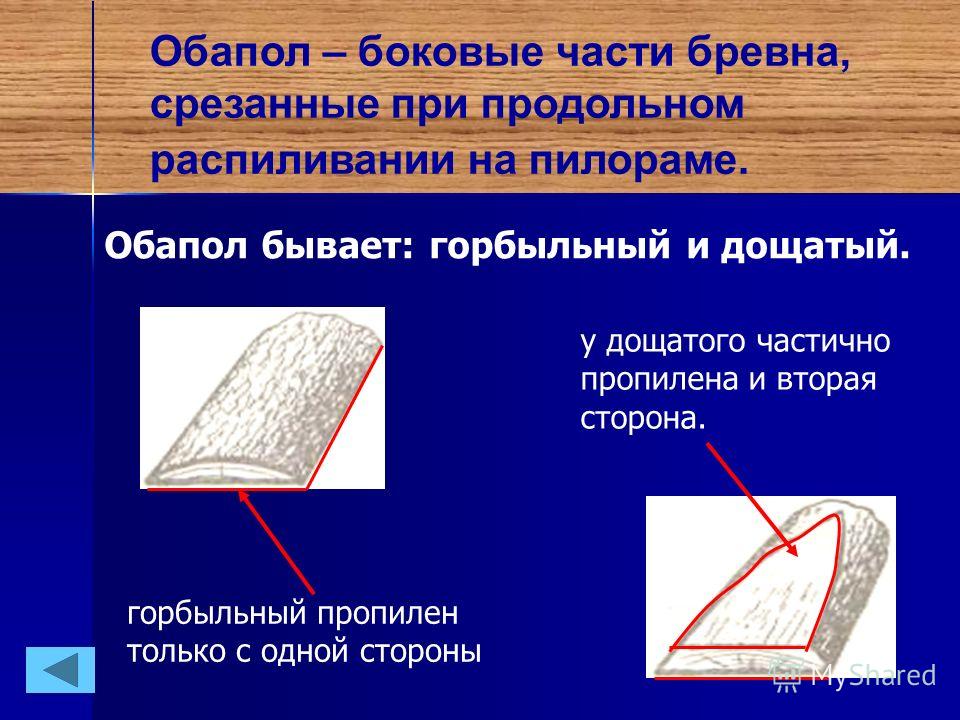

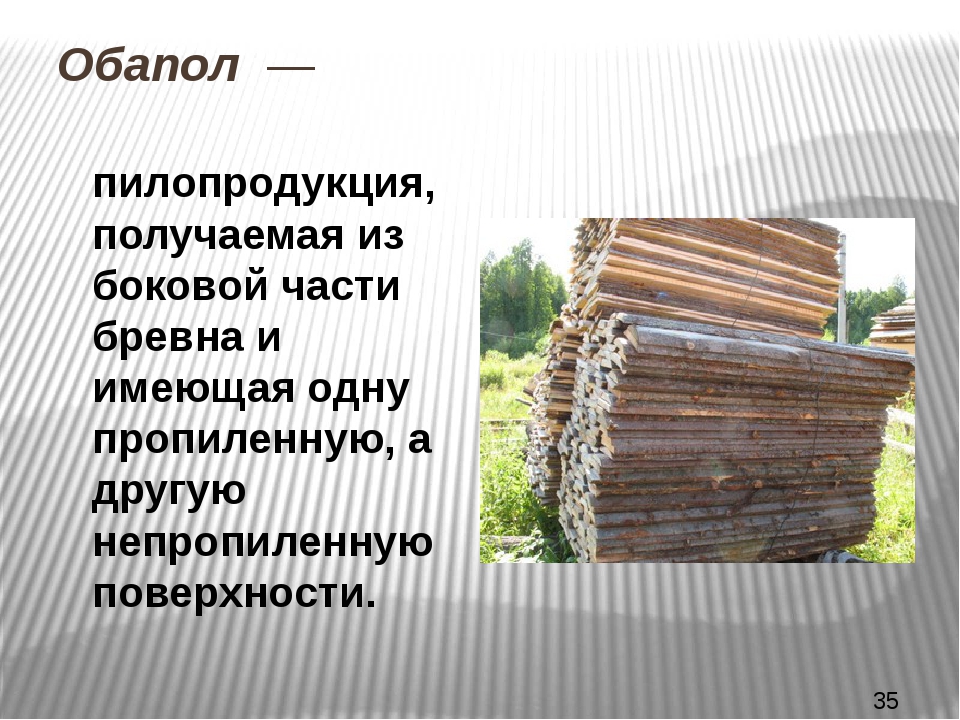

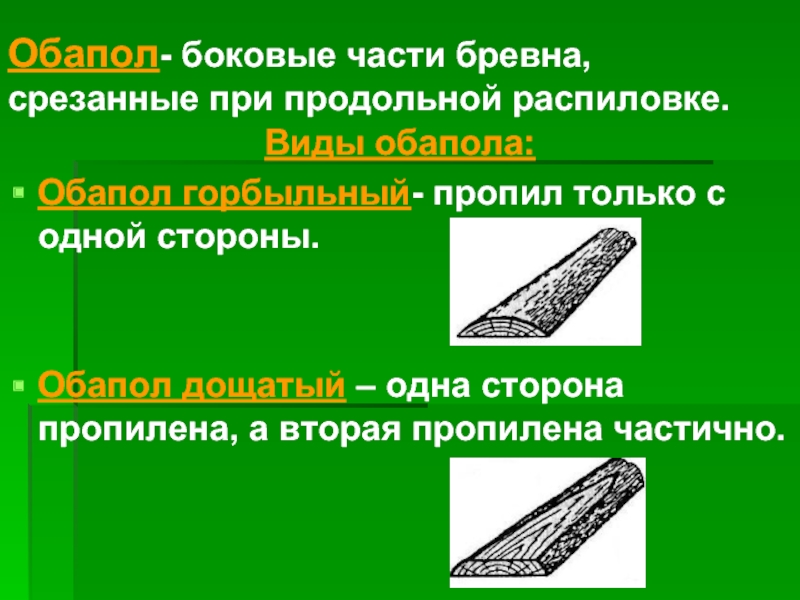

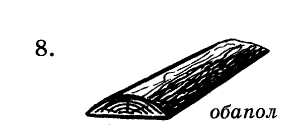

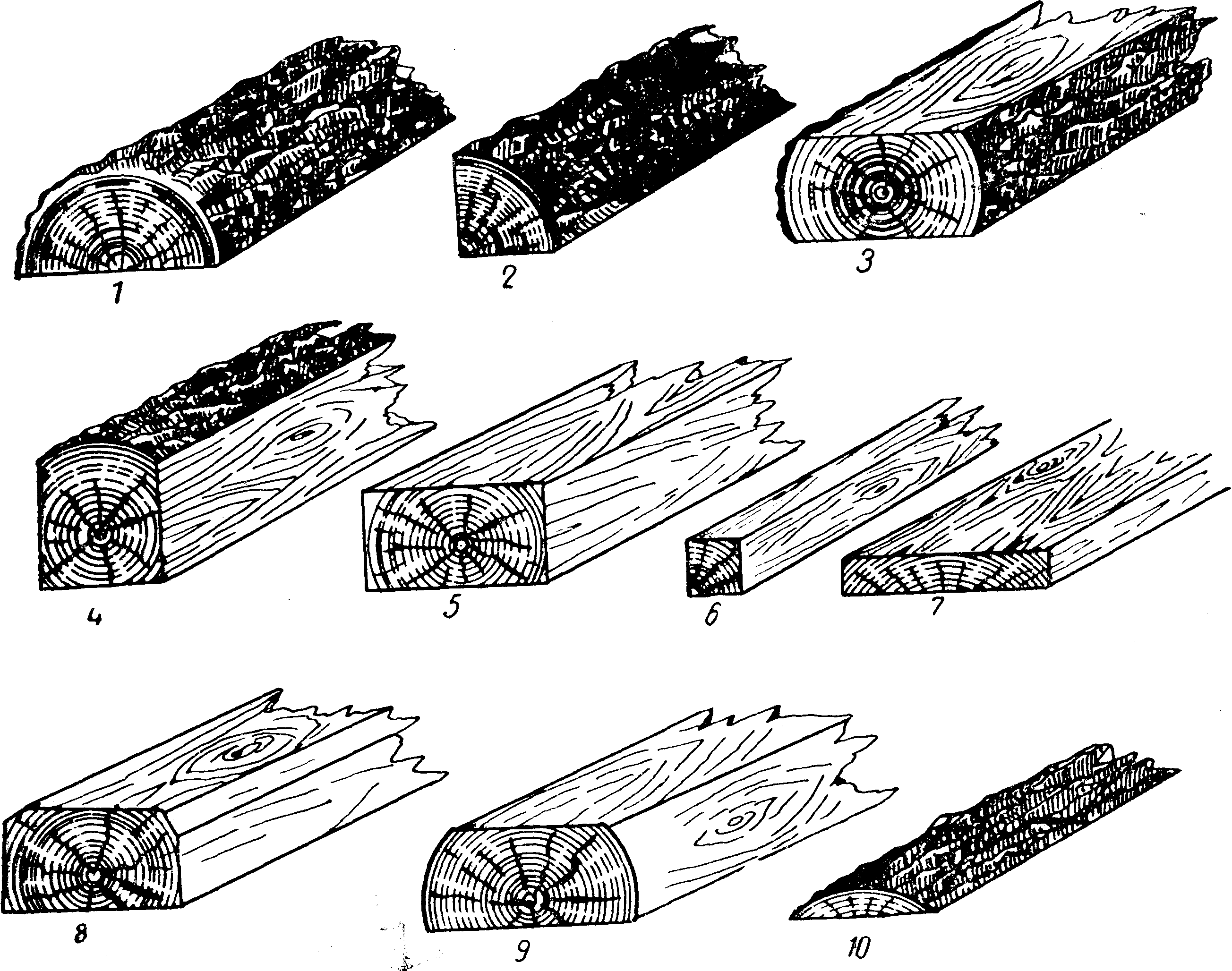

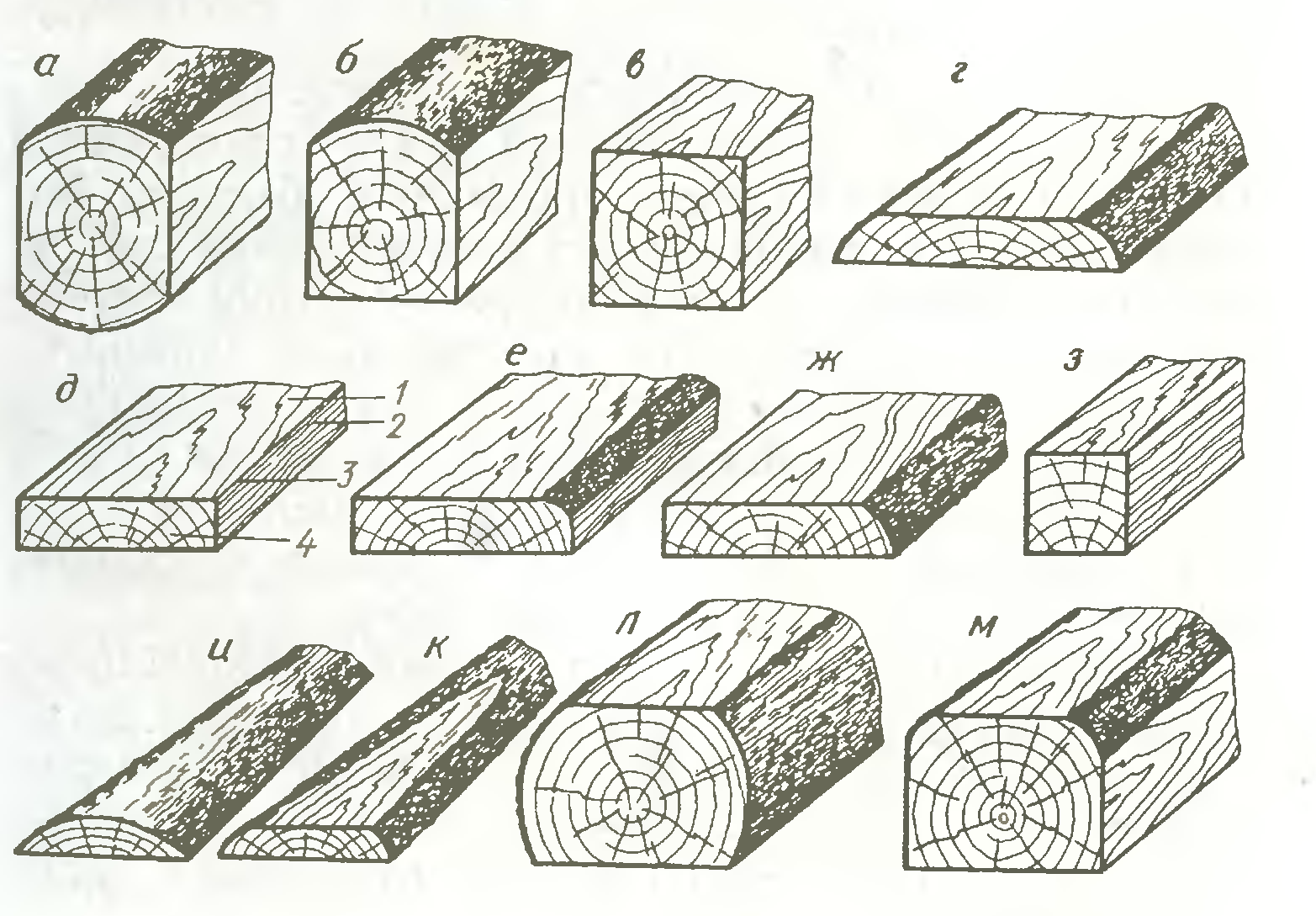

Обапол получают при продольном раскрое древесины. В зависимости от типа распила выделяют дощатый и горбыльный обапол. В первом случае пропил на внешней стороне составляет свыше половины площади материала. Во втором случае пропил не доходит до половины длины. Как правило, обапол представляет первый или последний срез при распиле дерева.

Материал используют в качестве топливного сырья и дров, изготовления крепежных деталей и элементов, опалубки, строительных лесов и обрешетки. Деревянная опалубка служит временной и вспомогательной конструкцией для установки железобетонных и бетонных конструкций. Она незаменима при монтаже фундамента. Опалубка придает форму, параметры и надежность основанию, поддерживает крепеж и конструкцию. Какой фундамент выбрать для деревянного дома, читайте здесь.

Деревянная обрешетка – обязательный элемент при строительстве и отделке загородного дома или бани. Конструкцию крепят к полу, стенам и стропилам кровли между основными частями дома и отделочными материалами. Она позволяет установить тепло-, звуко-, и гидроизоляцию, формирует вентиляционные зазоры.

Вентиляционные зазоры обеспечат нужную циркуляцию воздуха, предотвратят накопление влаги, паров и образование конденсата. Обрешетка необходима для правильного утепления и отделки дома.

Способы применения

Толстые фрагменты горбыля обычно пускают на различную техническую тару не слишком большой важности. Тонкие – отправляют на переработку. К примеру, из них получается неплохая щепа. В технической документации указано, что обапол может применяться для сооружения строительных лесов. Еще из него можно делать опалубку под монолитный бетон

Есть также возможность укреплять обаполом горные выработки. Экономически все такие способы применения крайне выгодны. Но стоит отметить, что в большинстве случаев обапол отправляют в печи и котлы. Не все породы горят одинаково хорошо. И даже те экземпляры, что сжигают, могли бы быть применены более рационально

К примеру, из них получается неплохая щепа. В технической документации указано, что обапол может применяться для сооружения строительных лесов. Еще из него можно делать опалубку под монолитный бетон. Есть также возможность укреплять обаполом горные выработки. Экономически все такие способы применения крайне выгодны. Но стоит отметить, что в большинстве случаев обапол отправляют в печи и котлы. Не все породы горят одинаково хорошо. И даже те экземпляры, что сжигают, могли бы быть применены более рационально.

Исключение составляют отдельные местности, где обапол является самым доступным вариантом древесного топлива. При сгорании хвойного дерева выделяется довольно много тепла.

Что касается обапола из лиственницы и других твердых пород деревьев, то он стоит недорого и может применяться для:

- сооружения сараев;

- строительства навесов;

- подготовки прочих хозяйственных сооружений (это касается даже продукции, полученной из сухостоя или побочных результатов санитарной рубки);

- сооружения садовой мебели;

- строительства заборов и иных ограждений;

- производства стружечных и ориентированных плит;

- получения пеллет.

Где используются полевые шпаты

В зависимости от внешнего вида и кондиций полевые шпаты разбирают промышленники, ювелиры и коллекционеры.

Промышленность

Непрозрачные, невзрачные камни нашли применение как промышленное сырьё:

- Это исходник при изготовлении стекла, керамических изделий, стройматериалов.

- Без шпатов не обходится производство электрического ассортимента (кабели, изоляторы) и сантехники.

- Композитные материалы на основе полевых шпатов задействованы во всех направлениях машиностроения, включая оборону, космос и высокие технологии.

- Минерал используют при сварке, в металлургии, строительстве (руда, минеральные краски, резина, облицовка).

Из полевого шпата делают лёгкие абразивы для косметики и парфюмерии (зубная паста, скрабы, мыло).

Ювелирное дело

Ювелирами востребованы просвечивающие и прозрачные разновидности: адуляр, амазонит, андезин, гелиолит (или солнечный камень), лабрадор.

Амазониты

Амазониты

Из них выполняют оригинальные ювелирные украшения или используют как имитацию более дорогих камней.

Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками. Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители.

- Алебастр или цемент способны повысить прочность полимера, уплотняя его структуру. При необходимости в основной компонент может добавляться до 40% порошковых наполнителей.

- Мелкозернистая микросфера предназначена для снижения плотности смолы. Наполнитель представлен шариками из порошка, плотность которых ниже плотности полимера. В результате можно получить «воздушную» массу с относительно низкой плотностью.

- Стекловолокно или хлопковое волокно выполняет армирующую функцию. Вязкость смолы при добавлении волокна повышается, однако текучесть способствует заполнению всех полостей и пор. Такие наполнители используют при производстве стеклопластиков и прочих композитных материалов.

- Измельченная древесина является альтернативой микросферы. Натуральный компонент менее дорогой, по сравнению с синтетическим, ведь древесная крошка, в большинстве своем, является отходом на деревообрабатывающих предприятиях.

- Аэросил повышает тиксотропность смолы. Тиксотропность – это способность повышать свою вязкость (загустевать) в статичном состоянии. Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

- Графит добавляется, как пигмент. С ним смола приобретает характерный серый оттенок. Также в роли пигментных порошков выступает алюминиевая пудра или двуокись титана.

Добавки способны повышать не только прочность и твердость смолы. Пластификаторы (касторовое масло) делают застывшую смолу эластичной и упругой. Данные свойства востребованы в условиях вибраций и периодически меняющихся нагрузок. Количество наполнителя диктуется конкретными характеристиками, которые нужно получить.

Модифицированная эпоксидка, то есть, смола с наполнителями, изготовителем определяется, как материал для конкретных работ: заливки пола, пропитки, художественных работ, изготовления бижутерии.

Минусы

Древесина тлеет и быстро сгорает, выделяя много дыма. Чтобы уменьшить скорость распространения пожара, ее приходится пропитывать антипренами — это дополнительные расходы.

Дерево часто заражается грибком и плесенью, привлекательно для насекомых-древоточцев. Для защиты от них тоже нужны специальные антисептики, которые покупаются отдельно.

Любое бревно гниет, если в доме сыро, и может треснуть, если воздух слишком сухой. Владельцам необходимо следить за влажностью и пользоваться либо осушающими кондиционерами, либо увлажнителями воздуха.

Правильно высушенные, аккуратно обработанные и пропитанные антисептиками-антипренами пиломатериалы стоят дорого.

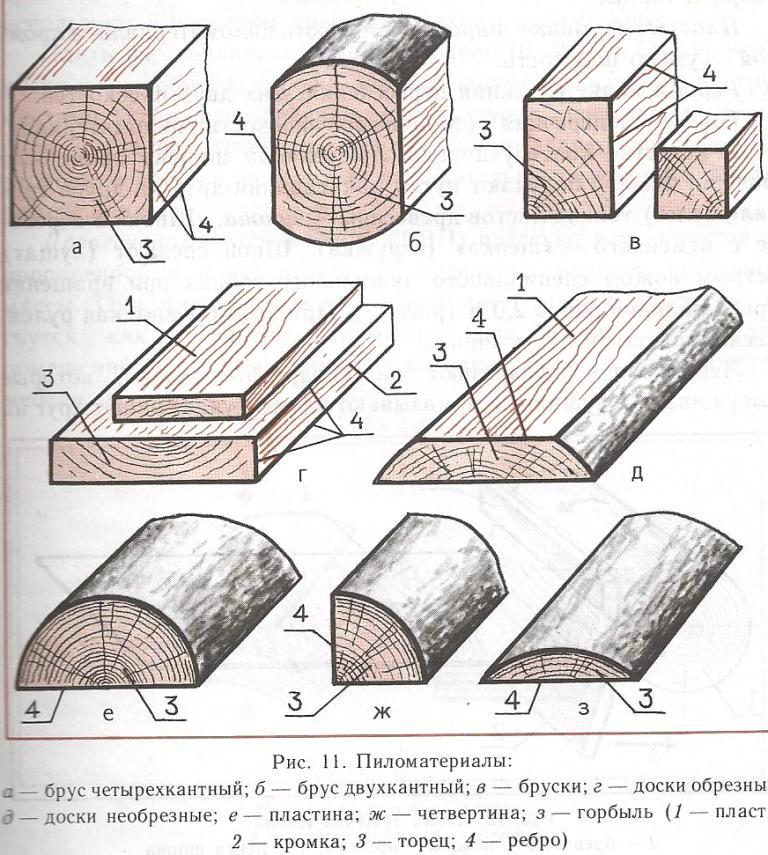

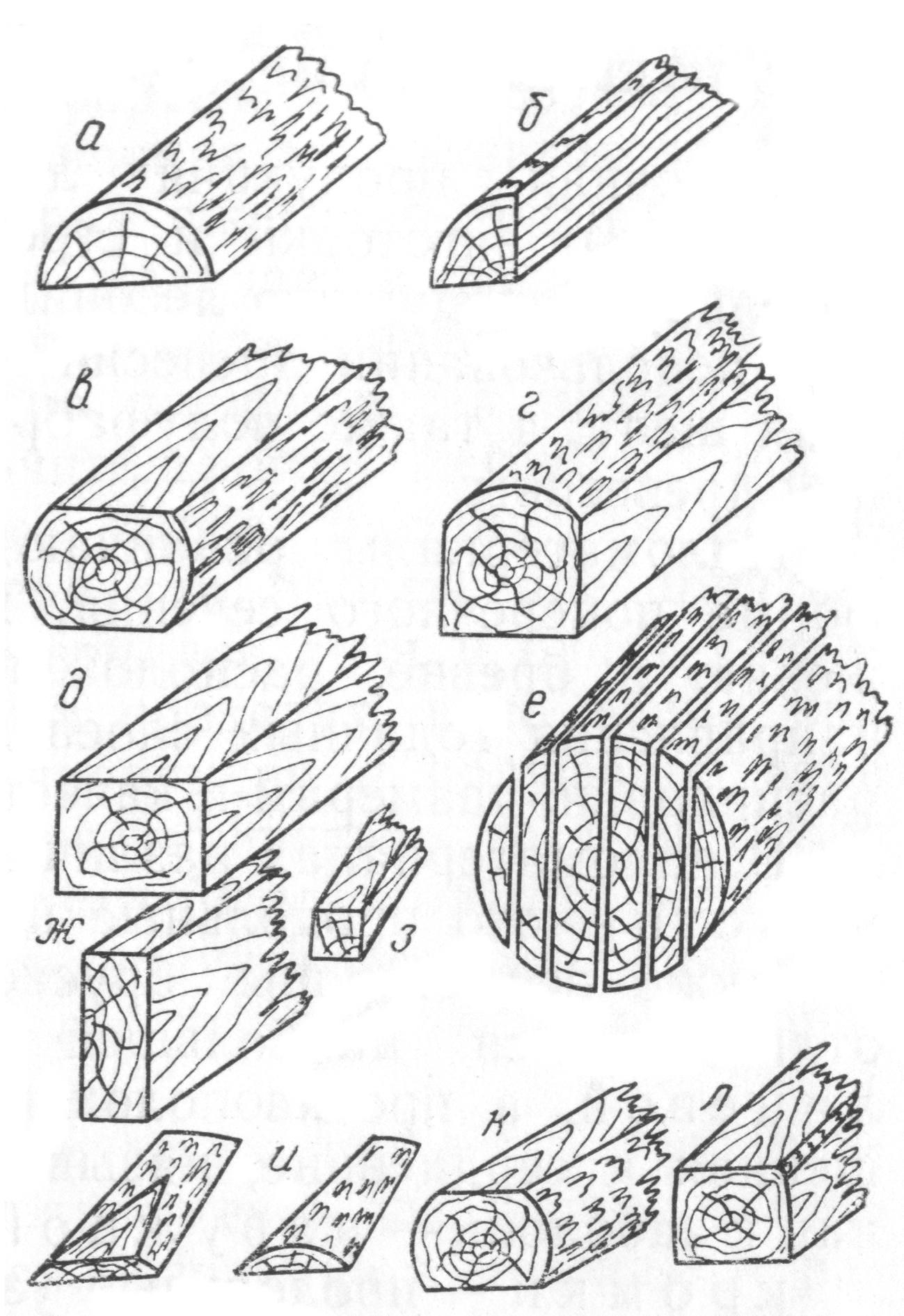

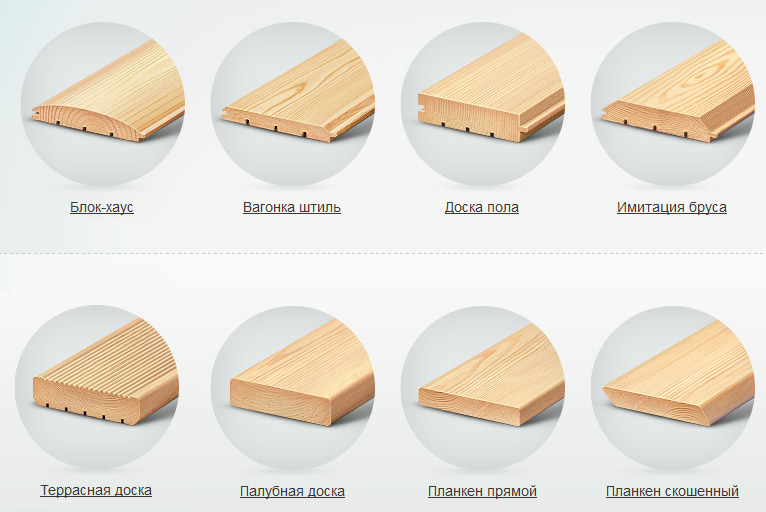

Классификация пиломатериалов по способу распиловки

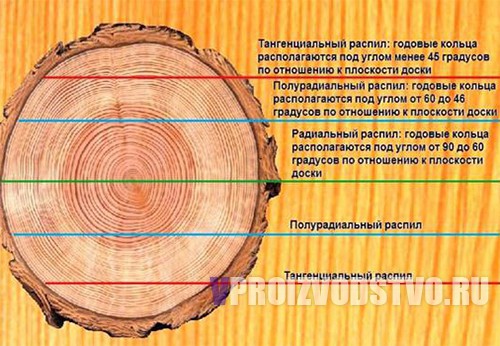

В зависимости от расположения пластей к годичным слоям, пиломатериалы подразделяются на:

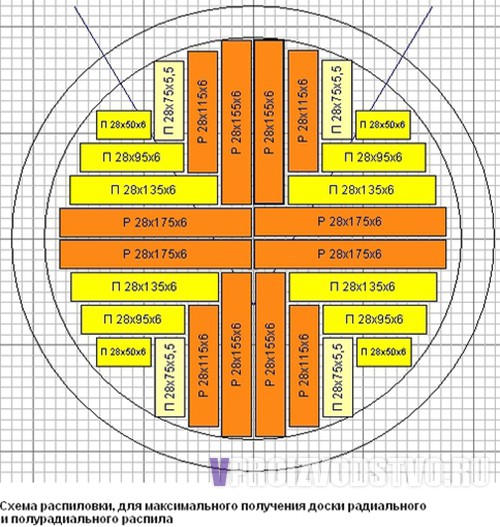

1) Изготовленные методом радиального распила

Радиальным называется распил, при котором разрез проходит сквозь сердцевину бревна, под прямым углом к кольцам. При этом поверхность пластей получается однородной по текстуре и цвету, а расстояния между годовыми кольцами – минимальны.

Доски, изготовленные методом радиального распила, имеют отличные показатели качества (коэффициент разбухания 0,2%, усушки – 0,19%). Поэтому радиальные пиломатериалы востребованы для изготовления паркета, бруса, вагонки, блок-хауса — у готовых изделий практически нет щелей, в сравнении с аналогичной продукцией тангенциального распила.

Пиломатериалы, изготовленные способом радиального распила наиболее прочные и дорогие. Они используются в строительстве, в производстве массивного щита и оконного бруса, Выход радиальной доски обычно невелик (30% — это уже хороший показатель), и зависит от способа, который будет выбран для раскроя бревна. Оптимальной схемой распила для получения радиальных и полурадиальных досок считают следующую.

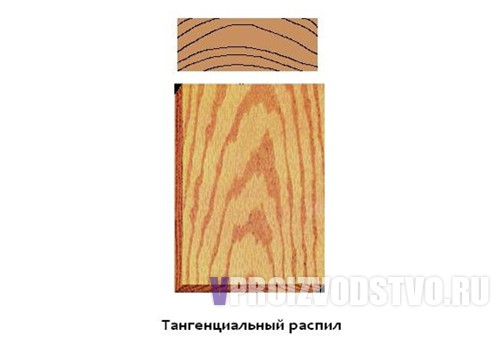

2) Изготовленные способом тангенциальной распиловки

При тангенциальном распиле бревна, пила проходит по касательной к годичным слоям ствола, не затрагивая сердцевину дерева. Такие пиломатериалы имеют волнообразный рисунок, на котором четко видны узоры годовых колец и красивую древесную структуру.

У тангенциальных досок коэффициент усушки и разбухания минимум в два раза превышает показатели радиального материала, поэтому стоимость их более доступна, а качество изделий – ниже. Для основных строительных элементов такие доски не применяются – древесина может деформироваться и изделие «поведет». Но, тем не менее, благодаря высоким эстетическим качествам и низкой цене, спрос на тангенциальную древесину высок – она используется для декоративной отделки мебели, дверей, строительных элементов.

3) Смешанной распиловки (полурадиальный распил)

При полурадиальном распиле угол наклона колец к пласти составляет не менее 46 градусов. Для сравнения – при радиальном распиле этот показатель составляет 60-90 градусов, а тангенциальном – меньше 45.

Но по прочностным показателям пиломатериалы полурадиального распила все равно оставляют позади тангенциальные срезы, хотя и уступают радиальным.

Полезные материалы по теме:

Обустройство пилорамы: подбираем оборудование под сырье Классификация пороков и дефектов древесины (пиломатериалов) Проблемы отрасли по добыче лесных ресурсов Важность правильной сушки древесины Юридические аспекты открытия пилорамы

Разновидности пиломатериалов

Характеристика готовых пиломатериалов зависит от породы древесины, используемого оборудования, соблюдения технологии производства и просушки, а также способа распила. Именно последний фактор влияет на текстуру доски.

Распиловку древесины проводят несколькими способами, отличающихся направлением проведения распиловки:

- поперечный (поперек волокон);

- рустикальный (под острым углом к волокнам);

- радиальный (по радиусу к центру бревна);

- тангенгенциальный (по касательной).

Поперечную распиловку применяют для производства художественного паркета, рустикальный способ используют для изготовления полового покрытия. Пиломатериалы, полученные способом радиального распила, имеют очень привлекательный внешний вид, отличаются прочностью, устойчивостью к деформациям и внешним воздействиям. Тангенциальный распил образует на поверхности доски красивый узор в виде интересных арок и колец.

Однако на поверхности некоторых досок могут со временем образовываться отслоения. Самыми востребованными и дорогостоящими являются радиальные пиломатериалы, так как их поверхность имеет однородную текстуру, неизменные размеры, хорошие механические характеристики, степень усушки.

Сушку пиломатериалов проводят как на открытом воздухе, так и при помощи специальных камер, представляющих собой плотно закрытые помещения. Первый вид продукции содержит до 20% влаги, второй поддается дополнительной обработке защитными средствами, а содержание влаги составляет до 14%. Срезы пиломатериалов могут быть торцованными (обрезанными по всей длине) и неторцованными.

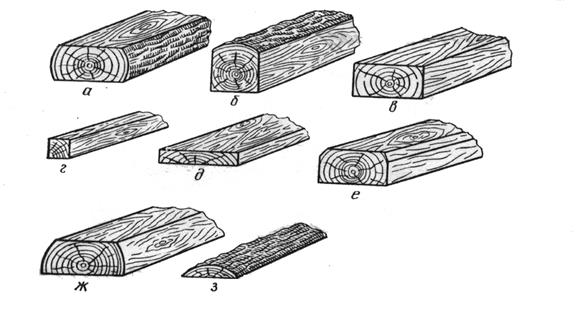

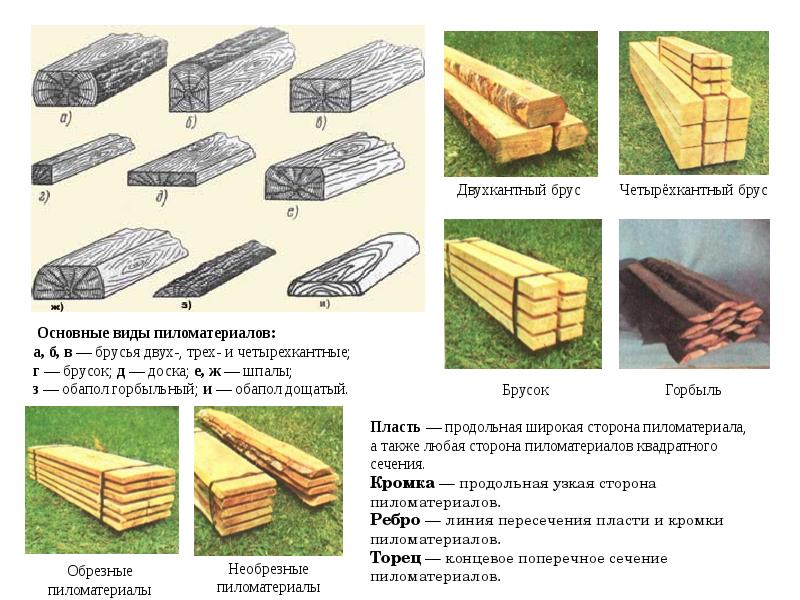

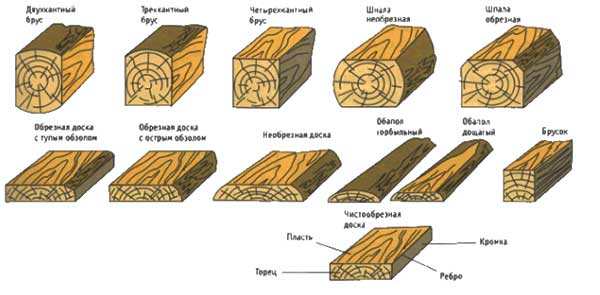

В зависимости от степени обработки пиломатериалы бывают:

- необрезные (хотя сучки отсутствуют, имеются необработанные участки бревен);

- обрезные (профиль материалов имеет прямоугольную форму благодаря спиливанию дефектных боковых частей бревна);

- строганые (отсутствует шероховатость одной или несколько граней).

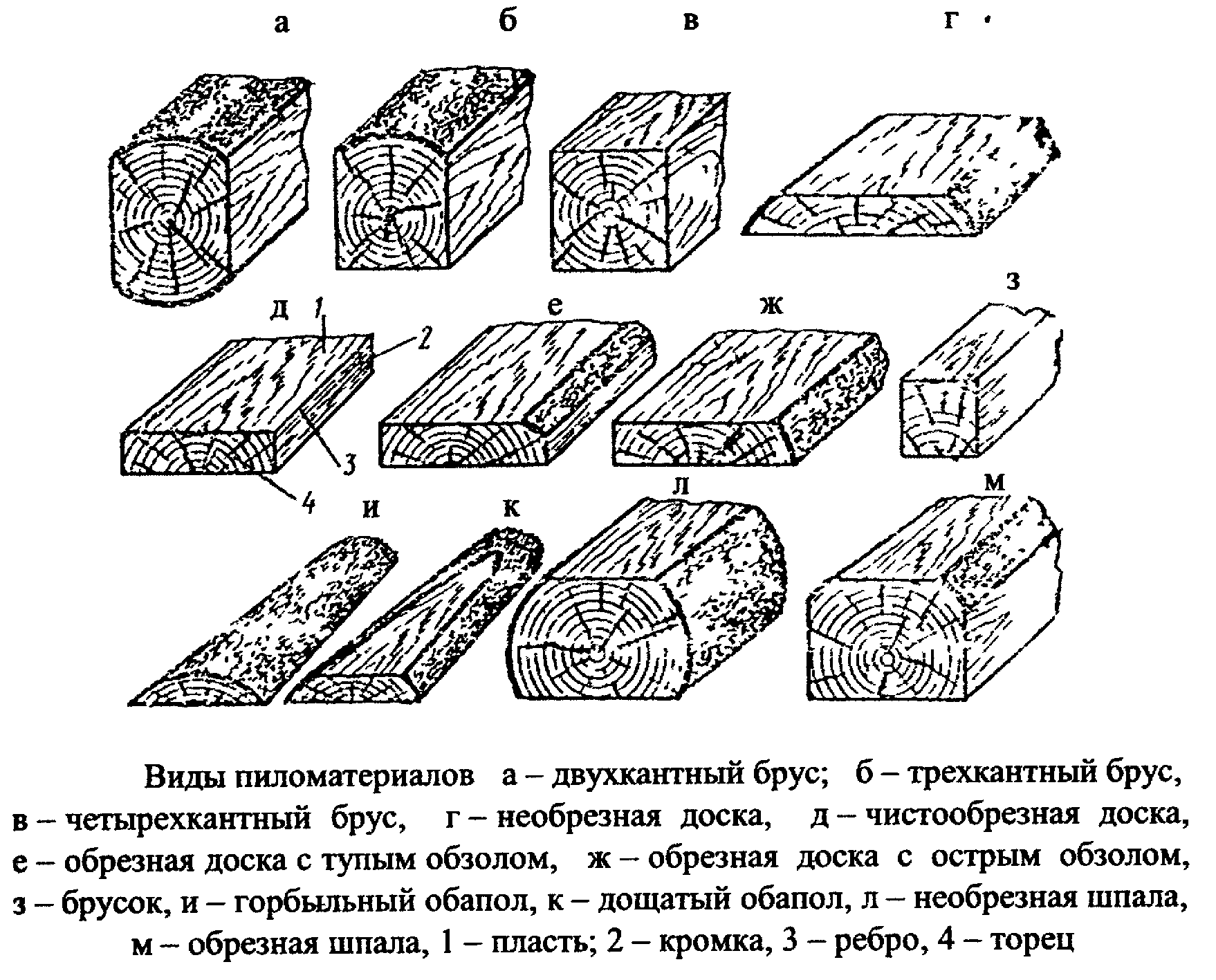

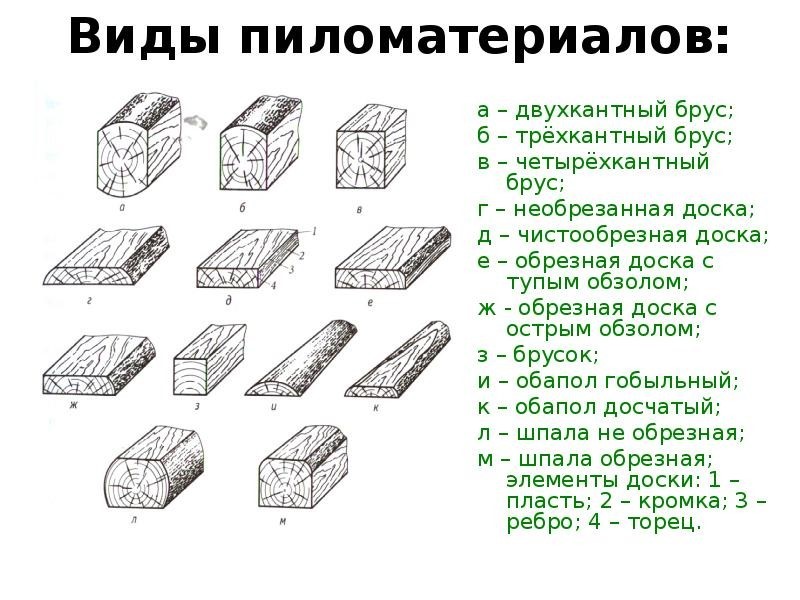

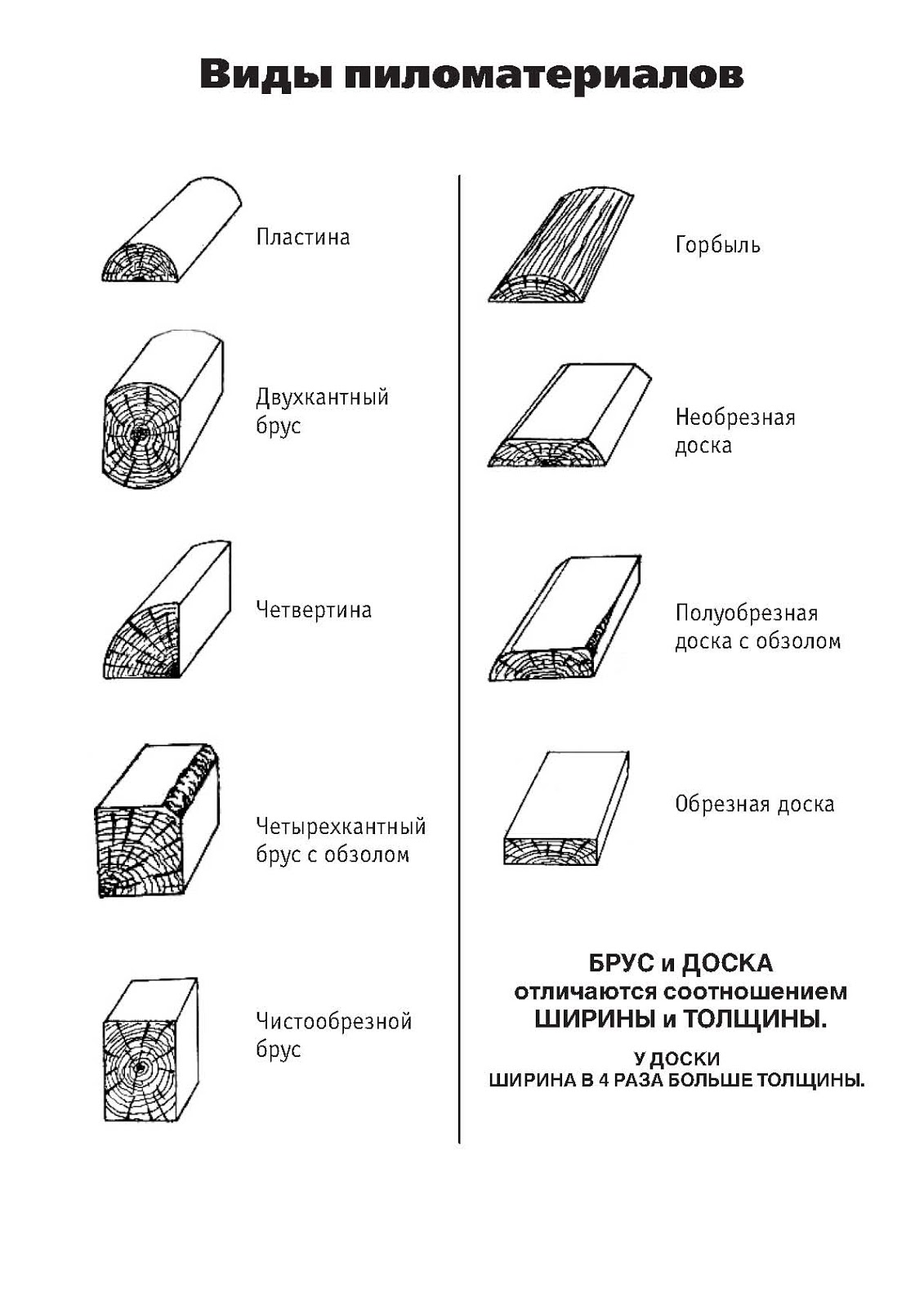

Классификация

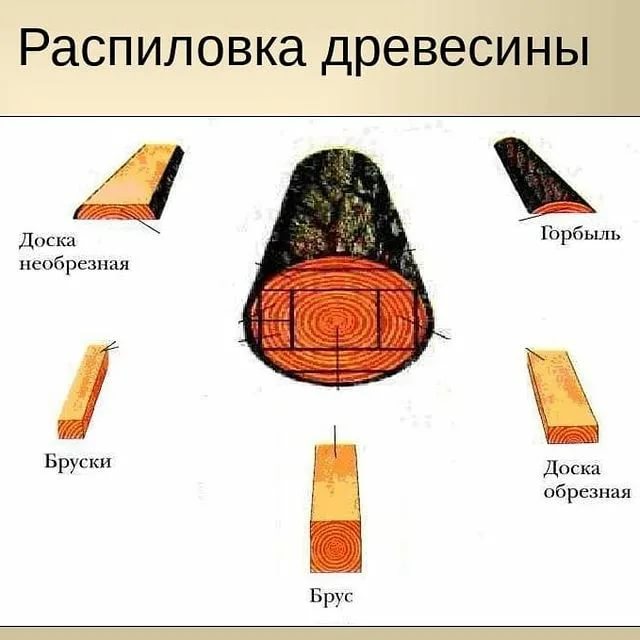

Форма, размер и механические характеристики обуславливают деление пиломатериалов на несколько видов.

Брус – это бревно, обтесанное со всех сторон, используемое при возведении домов, а также для изготовления отдельных крупных элементов окон, лестниц и прочих. Толщина бруса составляет 100 мм.

Бруски – это «брус в миниатюре», толщиной менее 100 мм, бывают необработанными, строганными (хотя бы одна сторона обработана) и калиброванными (подогнан под определенный размер). Сфера применения – производство мебели, изготовление обрешетки, настилов, каркасов, беседок и прочих объектов.

Доски производят из бревен или брусьев. Они бывают необрезными, обрезными (имеющие гладкую кромку) и обрезными только с одной стороны. Помимо того, доски бывают калиброванными, то есть имеют заданные размеры.

Шпалы – материал, обладающий повышенной прочностью и минимальной чувствительностью к температурным колебаниям.

Горбыль – это доски, полученные при распиловке бревна, имеющие ровную и полукруглую поверхность.

Обапол – пиломатериал, производимый из боковой части бревна, имеющий всего лишь одну плоскую сторону.

Преимущества и недостатки

Человек во все времена был окружен объектами и изделиями из дерева. Данный материал использовали для возведения домов и церквей, бань и всевозможных хозяйственных построек. Человека окружали деревянные окна, двери, столы, стулья и другая мебель. Не утратила древесина своей популярности и в наши дни. Напротив, благодаря положительным качествам дерева, строительные и отделочные материалы из древесины становятся еще более востребованными.

Плюсы пиломатериалов:

- обладают высокой несущей способностью при сравнительно небольшом весе;

- несмотря на достаточную прочность, материал отличается простотой и легкостью обработки (податлив к сверлению, легко пилится, позволяет производить фигуры различной формы и сложности);

- легкость и быстрота монтажа;

- благодаря естественному происхождению и экологичности, материал считается совершенно безопасным для здоровья человека и окружающей среды, не вызывает аллергий;

- обработка не требует проведения дорогостоящих и длительных работ;

- внешняя привлекательность;

- приятный запах древесины создает благоприятный микроклимат в помещении;

- многообразие форм и размеров продукции;

- доступная цена.

Минусы:

- способность к быстрому воспламенению, поддерживание горения;

- разрушаются под влиянием грибка, плесени, различных насекомых;

- длительное воздействие воды и влажной среды зачастую вызывает процесс гниения древесины.

Чтобы обезопасить пиломатериалы, сделать их более износостойкими и долговечными, проводят обработку специальными защитными веществами, способными значительно уменьшить выше перечисленные недостатки.

Виды пиломатериалов[править | править код]

Перевозка пиломатериалов железнодорожным транспортом на

платформах

- В зависимости от ориентации в бревне:

- Пиломатериал радиальной распиловки — пиломатериал, полученный ориентированной распиловкой круглых лесоматериалов или брусьев с преимущественным направлением пропилов, близкий к радиусам годичных слоев древесины.

- Пиломатериал тангенциальной распиловки — пиломатериал, полученный ориентированной распиловкой круглых лесоматериалов с преимущественным направлением пропилов по касательной к годичным слоям древесины.

- В зависимости от опилености кромок, обработки строганием и калибрования:

- Обрезной пиломатериал — пиломатериал с кромками, опиленными перпендикулярно пластям и с обзолом не более допустимого по соответствующей нормативно-технической документации (обрезной пиломатериал может быть с параллельными и непараллельными (по сбегу) кромками).

- Односторонне-обрезной пиломатериал — пиломатериал с одной кромкой, опиленной перпендикулярно пластям, и с обзолом на этой кромке не более допустимого в обрезном пиломатериале.

- Необрезной пиломатериал — пиломатериал с неопиленными или частично опиленными кромками, с обзолом более допустимого в обрезном пиломатериале.

- Строганый пиломатериал — пиломатериал, у которого обработаны строганием хотя бы одна пласть или обе кромки.

- Калиброванный пиломатериал — пиломатериал, высушенный и обработанный до заданного размера.

- В зависимости от гарантированности прочностных показателей:

- В зависимости от вида сортировки:

- Пиломатериалы машинной сортировки — конструкционные пиломатериалы, рассортированные с помощью механического устройства, действие которого основано на зависимости между модулем упругости и пределом прочности при изгибе, растяжении, сжатии.

- Пиломатериалы визуальной сортировки — пиломатериалы, рассортированные путём внешнего осмотра, основанного на учете размеров, количества, характера и местоположения пороков древесины.

- В зависимости от обработки торцов:

- Торцованные — пиломатериалы обрезаные в размер по длине.

- Неторцованные — пиломатериалы не обрезаные в размер по длине

- В зависимости от типа распиловки:

- Радиальная распиловка — детали получают путем распила бревен или брусьев вдоль радиусов годичных колец

- Тангенциальная распиловка — бревна или брусья распиливают по касательной относительного годичных колец;

- Рустикал — смешанный тип, который объединяет свойства двух первых.

- По сортименту:

- Брус

- Брусок

- Доска

- Штакетник

- Шпала

- Обапол

- Горбыль

Схема радиальной распиловки круглых лесоматериалов

Схема тангентальной распиловки круглых лесоматериалов

Обрезной пиломатериал

Односторонне-обрезной пиломатериал

Необрезной пиломатериал

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый пакет обапола должен быть оснащен ярлыком из фанеры или других соответствующих материалов по ГОСТ 14192 размером 80х120 мм, на котором несмываемыми средствами наносят следующие дополнительные реквизиты: — номер партии (в числителе) и номер пакета (в знаменателе); — наименование предприятия-изготовителя, наименование породы древесины; — размеры (длина, толщина); — вид обработки (окоренный, неокоренный); — объем обапола; — обозначение настоящего стандарта. Пример заполнения ярлыка пакета приведен в приложении. Ярлык крепят проволокой диаметром 0,5-1,0 мм по ГОСТ 3282 или шпагатом по ГОСТ 17308 сверху пакета к крайней от выровненного торца обвязке на расстоянии 300-350 мм от верхнего правого ребра пакета. Для этой цели ярлык должен иметь отверстие диаметром до 10 мм. (Измененная редакция, Изм. N 2).

5.2. Пакеты обапола должны иметь прямоугольное поперечное сечение. Обапол укладывают в пакеты (при этом высота должна быть одинакова по всей длине) толстыми и тонкими концами в разные стороны с выравниванием торцов по одной из торцовых сторон. По высоте пакета через каждые 300-400 мм укладывают прокладки, в качестве которых может быть использован обапол, размеры которого соответствуют поставляемому, но толщиной не более 25 мм. Торцы прокладок не должны выступать за боковые поверхности пакета.

5.3. В пакетах должен укладываться обапол одной длины и группы толщины. Допускается формировать пакеты из обапола длиной менее 1,2 м со стыкованием и обкладыванием по периметру поперечного сечения пакета обаполом большей длины, кратной укладываемому.

5.4. Для упаковывания пакетов обапола применяют многооборотные стропы типов ПС-01 и ПС-03 по ГОСТ 14110. Каждый пакет обвязывают двумя стропами. Допускается применять обвязочные средства разового пользования (стальная лента, проволока).

5.5. Размеры пакетов — по ГОСТ 16369. При упаковывании средствами разового пользования размер поперечного сечения пакета должен быть 1250х1300 мм. Длину пакетов устанавливают в зависимости от длины пакетируемого обапола 0,8-2,75 м, а при укладке его со стыкованием — суммарной длиной.

5.6. Погрузку, выгрузку и перевозку обапола на всех видах транспорта производят в пакетированном виде в соответствии с действующими правилами. (Измененная редакция, Изм. N 1).

5.7. При погрузке обапола на подвижной состав транспорта пакеты должны быть разделены прокладками толщиной 50 мм и шириной не менее 75 мм. Стойки и прокладки не применяют при погрузке пакетов, упакованных обвязками многократного пользования.

5.8. Обапол хранят уложенным в штабеля. В штабель укладывают обапол, рассортированный в соответствии с требованиями п.2.6. Подготовка территории склада — по ГОСТ 3808.1 и ГОСТ 7319.

Технология приготовления активированного минерального порошка

Поверхностно-активные вещества (ПАВ) повышают гидрофобные характеристики минпорошка. Выбор подходящей ПАВ-добавки определяется требованиями, которые предъявляются к конечному продукту. Виды активаторов, которые могут входить в состав минеральных порошков:

- Анионные поверхностно-активные вещества – жировой гудрон, синтетические жирные кислоты, петролатум окисленный.

- Катионные ПАВ – диамины, амины, их производные.

В процессе активации между свежемолотым минеральным порошком и ПАВ образуются прочные связи. Одна из технологий добавления ПАВ – его впрыскивание в измельчительную камеру. При этом каждая микрочастица минпорошка покрывается микропленкой. В результате этого минпорошок, для которого характерно высокое водопоглощение, приобретает гидрофобные свойства, а его взаимодействие с битумом существенно улучшается. Преимущества активированного минпорошка:

- хорошее смачивание битумом;

- низкая водопроницаемость;

- пониженная пористость;

- отсутствие слеживаемости при перевозке и хранении.

Закрытая структура пор асфальтобетона с карбонатными минпорошками обеспечивает их низкое водопоглощение, а следовательно, высокую морозостойкость. Преимущества асфальтобетонных смесей с активированными минпорошками, по сравнению с асфальтобетоном с неактивированными сыпучими веществами:

- снижение расхода битума на 10%;

- уменьшение числа проходов асфальтных катков, необходимого для нужной степени уплотнения;

- более низкая температура, при которой может укладываться и уплотняться асфальтобетон.