Кованый нож из напильника в славянском духе

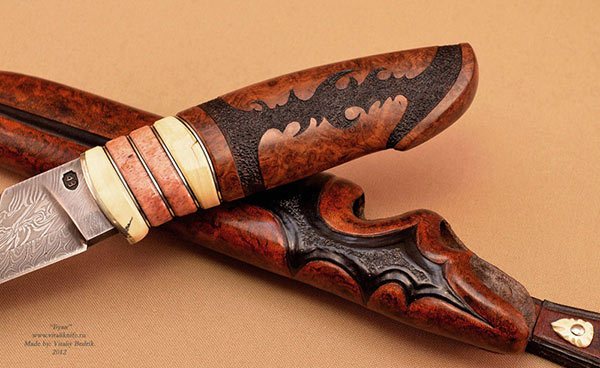

Приветствую любителей помастерить, сегодня мы рассмотрим, как сделать нож в славянском стиле. Клинок ножа изготовлен путем ковки из напильника, предположительно используемая сталь имеет марку У10А. Ручка ножа комбинированная, из сувеля березы и кленового капа. Также для ножа автор сделал красивые ножны из бересты. Нож имеет небольшие размеры, он очень острый и крепкий, с ним можно ходить за грибами, на рыбалку и так далее. Если вас заинтересовал проект, предлагаю изучить его более детально!

Список материалов:– напильник старого образца (из хорошей стали);– береста для ножен;– нитки, клей;– березовый сувель, кленовый кап или другой материал для ручки;– эпоксидный клей;– масло для дерева.

Процесс изготовления ножа:

Шаг первый. КовкаПроцесс изготовления ножа начинаем с ковки, для начала отрезаем нужный кусок от напильника и привариваем его к арматуре, которая будет служить ручкой. Благодаря ковке мы сделаем сталь тоньше и крепче. Рекомендуется перед началом работ проверить сталь напильника на предмет закалки, в современном напильнике сталь может быть плохой.

Раскаляем заготовку и неспешно формируем желаемую форму клинка. Оттягиваем хвостовик и в итоге у нас получается почти готовый профиль клинка. Из одного напильника путем ковки можно сделать сразу несколько отличных ножей.

Шаг четвертый. РучкаИзготавливаем ручку, она состоит из нескольких секций для красоты. Отлично в качестве материала подходит березовый сувель и кленовый кап, эти материалы очень крепкие и прекрасно смотрятся. Заготовки склеиваем на хвостовике при помощи эпоксидного клея. Для дополнительной фиксации можно использовать штифты.

Когда ручка высохнет, ей нужно придать нужную форму на ленточной шлифовальной машине или вручную, используя напильник по дереву. Затем ручка тщательно шлифуется до идеально гладкого состояния и пропитывается маслом. Теперь рукоятка отлично смотрится и хорошо защищена от воды.

Шаг пятый. НожныТакже автор делает оригинальные ножны для ножа, здесь используется кожа, березовая береста, а в качестве распорки подойдет фанера, ДВП и ли подобный материал. Сначала ножны склеиваются, а потом еще и прошиваются. В завершении устанавливается наружная часть ножен из бересты и все прошивается красивым узором. А чтобы ножны служили дольше, их рекомендуется покрыть лаком из аэрозоля.

Таких ножей автор сделал несколько с разными ручками, смотрятся они восхитительно. При желании такой нож из качественной стали можно наточить до состояния бритвы, и он будет долго сохранять заточку.

Самоделка готова, получилось все восхитительно, надеюсь, вам проект понравился. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Советы по эксплуатации и уходу

Самым страшным врагом для любого изделия из стали является влага. Несмотря на то, что кованые ножи в меньшей степени подвержены коррозии и ржавчине, все равно нужно придерживаться определенных правил, чтобы они прослужили долго:

Нельзя оставлять клинок грязным или влажным.

Важно не игнорировать потемнения в орнаментах инструмента.

Заострять клинок только специальными средствами. О правильности точильного камня лучше поинтересоваться у мастера, изготовившего нож.

При малейшем появлении ржавчины удалять ее специальными средствами.

Следить за тем, чтобы в ножны не попадала вода.. Кованые клинки не капризны и не требуют активного ухода, но это не значит, что об этом можно вовсе забывать – слишком обидно будет потерять уникальное произведение кузнеца из-за простой ржавчины

Кованые клинки не капризны и не требуют активного ухода, но это не значит, что об этом можно вовсе забывать – слишком обидно будет потерять уникальное произведение кузнеца из-за простой ржавчины.

Этапы изготовления лезвия

Самодельные ножи из напильника без ковки можно изготовить в несколько этапов. Они следующие:

- обжиг;

- формирование прибора;

- закаливание.

Финишный этап заключается в создании самодельной рукоятки. Изготовить без термообработки качественный нож, который прослужит длительный период, практически невозможно. Хрупкая сталь быстро изнашивается и теряет свои качества.

Обжиг

Изготавливая напильник, производители часто используют марку стали У10, которая обогащена углеродом. При сильной нагрузке рабочая часть может лопнуть, а закалка позволяет решить проблему. В большинстве случаев процедура проводится в специальной или самодельной печи при температуре 700 °C.

Провести закалку ножа из напильника в домашних условиях в случае отсутствия специальной печи можно на обычной газовой плите. Термическая обработка начинается с обжига. В зоне горения температура достигает всего 300 °C, для увеличения этого показателя создается самодельный экран, за счет которого можно перенаправить жар. Проверять температуру рекомендуется обычной поваренной солью, так как ее температура плавления равна температуре закалки марки У10.

Подвергаются термообработке ножи только в зоне резания. Процедура заключается в равномерном нагреве указанной части, после чего осуществляется плавное охлаждение. Как закалить нож из напильника на газовой плите знают не многие, так как этот способ применяется редко. На нагрев требуется около 4 часов. Равномерность изменения структуры металла проверяется визуально — поверхность должна быть одинакового красного цвета. После этого осуществляется охлаждение на воздухе.

Формирование

Только после обжига разрешено приступить к формированию режущей кромки. Всю работу можно разделить на несколько этапов:

- Заготовка фиксируется в тисках, после чего поверхность обрабатывается болгаркой, снимаются шлаки и слои металлы, которые образовались на момент обжига.

- Заточным станком, на котором устанавливается крупнозернистый круг, формируется режущая кромка согласно подготовленному эскизу.

- Для фиксации рукоятки в нижней части заготовки делаются два отверстия. Для этого используется сверлильный станок.

Закаливание

Нагрев рабочей части при закалке осуществляется при помощи газовой горелки. Температура нагрева проверяется поваренной солью. Если закаливать напильники подобным образом, на нагрев уходит намного меньше времени. Степень закалки проверяется при помощи магнита. Если реакции с металлом нет, значит заготовка подходит для использования. Охлаждение осуществляется в холодной воде

Важное условие, которое определяет длительный эксплуатационный срок, заключается в низком внутреннем напряжении металла. Снизить этот показатель можно путем прогрева заготовки в духовке при максимальной температуре в течение нескольких часов

Из чего состоит нож?

Принято различать составные части ножа:

Лезвие, именно к этой части предъявляются особые требования по прочности, износостойкости и остроте.

Лезвие будущего изделия.

Рукоятка нужна для удобного удержания изделия. Конструкция может быть самой разной. Изготавливают наборные, деревянные пластиковые и другие типы ручек.

Разборная рукоятка. Видны лезвие, больстер, основа ручки, гайка.

Съемная рукоять для оригинального ножа.

Наборная ручка.

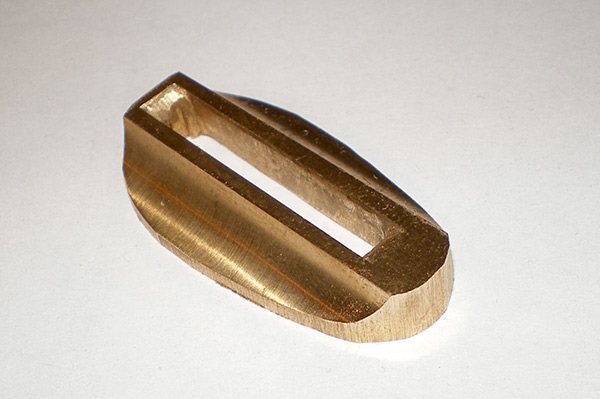

Больстер – вспомогательный элемент, с помощью которого происходит соединение рукояти с лезвием. Он бывает упорным и безупорным. Упор предотвращает смещение пальцев при нанесении прямого колющего удара.

Больстер безупорный.

Больстер упорный.

Ножны входят в комплектацию к переносным изделиям. В некоторых конструкциях их делают со специальными приспособлениями для резки проволоки, чаще предполагается только одна функция – удобство носки на поясе или на бедре. Возможны варианты ножен для ношения ножа на груди или в обуви.

Кожаные ножны.

Глубокие ножны без фиксирующего хлястика.

https://youtube.com/watch?v=FU05HClBgM4

Инструкция как сделать нож из напильника своими руками

Рассмотрим пошагово процесс изготовления самодельного ножа от самого начала до конца. Опираясь на инструкцию, изготовить нож в домашних условиях самостоятельно не будет трудно.

Произвести отпуск металла. Делается, чтобы облегчить выполнение работ. Для этого нужно прогреть поверхность напильника, положив его в газовую духовку на 1 час. Температура воздействия при этом должна быть не менее 200 градусов и не более 300 градусов. Остывание должно быть естественным, иначе заготовка может расколоться

На следующем шаге понадобится сделать профиль ножа. Здесь не обойтись без схем и чертежей. Профиль можно придумать свой или взять из аналогов. На листке картона начертить соответствующий профиль лезвия с рукояткой, а затем вырезать. Получившийся чертеж позволит изготовить инструмент строго по шаблону, повысив качество внешнего вида. Готовый шаблон необходимо приложить к напильнику, и обвести его при помощи маркера по контуру

Вырезаем заготовку по отметкам. Для этого лучше использовать ножовку по металлу, что позволит исключить отпуск материала. Если используется болгарка, то в процессе резания рекомендуется поливать напильник водой. Болгаркой получится быстрее, но малейший перегрев приведет к потере прочности металла, поэтому лучше воспользоваться ножовкой по металлу. Наличие неровностей следует сточить на наждаке

Стачивание скоса — это часть лезвия, которая будет плавно уменьшаться в толщине, чтобы получить в итоге заточенное основание. Для стачивания скоса, его для начала необходимо прорисовать. Для этого используется маркер, который прорисовываются линии скоса. Чтобы с обеих сторон обеспечить равномерное стачивание, необходимо взять сверло по металлу аналогичного диаметра с толщиной заготовки. После этого расположить заготовку на верстаке (ровной поверхности) и рядом приложить сверло. Провести сверлом по торцевой части лезвия, где будет находиться заточка. По полученной линии можно ориентироваться при стачивании металла

Подготовка штифтов для накладок рукоятки. Самый простой способ сделать ручку — это вырезать ее листовой древесины, и приложить к получившейся заготовке с двух сторон. Еще можно изготовить круглую рукоятку, обточив ее на токарном станке. Если используется листовая древесина, то для ее закрепления на основании инструмента понадобится использовать цилиндрические гильзы из алюминия. Эти гильзы должны быть небольшого диаметра

Вырезает рукоятку из ДСП или прочих деревообрабатывающих материалов. Лучше использовать качественную древесину, так как в ноже главную роль играет не только лезвие, но и рукоятка, которая влияет на качество пользования инструментом. Маркером расчерчивается форма рукоятки, а затем вырезается при помощи лобзика или ножовки по металлу

Чтобы закрепить ручки на инструменте, понадобится просверлить отверстия в металлическом основании ножа. В эти отверстия устанавливаются гильзы, а затем размещаются деревянные заготовки с двух сторон

Очистка металла при помощи уксуса или лимонной кислоты. Эта процедура выполняется для того, чтобы исключить возникновение коррозионных процессов. Для очистки металла главное не передержать заготовку дольше, чем нужно.

Поместить заготовку в уксусе или лимонной кислоте нужно на время 1,5-2 часа. После этого металл почернеет, поэтому для удаления черноты используется наждачка минимальной шероховатости. Шлифуем металл до блеска на лезвии, а рукоятку обрабатывать не обязательно, так как она будет закрыта деревянными ручками

Собрать ручку, приклеив деревянные заготовки. Для этого рекомендуется использовать эпоксидный клей, который еще называют холодной сваркой

При этом немаловажно выбирать жидкий клей. Металл и внутреннюю часть деревянных заготовок перед нанесением клея необходимо тщательно зачистить и обезжирить

В итоге получаем готовый инструмент, который отличается высокими показателями прочности, надежности и эффективности. Рукоятку в завершении следует обработать лакокрасочными материалами, что исключит попадание внутрь влаги. Под такой нож можно сшить чехол на пояс, что позволит всегда держать его при себе, выполняя строительные, ремонтные и прочие виды работ.

https://youtube.com/watch?v=rzVsvZSEBVI%3F

Если планируется изготовить круглую рукоятку на нож, тогда тыльная часть заготовки должна иметь следующий вид, как показано на фото ниже.

Ковка ножа из напильника

Если при изготовлении ножа из напильника будет применяться ковка, то «на выходе» получится максимально качественный инструмент, не нуждающийся в частой заточке. Для выполнения этого процесса понадобится стандартный набор инструментов кузнеца – горн, два молота по 1,5 и 0,3-0,5 кг, наковальня, щетка по металлу и клещи. Алгоритм проведения работы по ковке следующий:

- Обжечь сталь путем нагревания напильника в печи на открытом огне. Через 4-5 часов нахождения в ней напильник должен остыть естественным способом. Для этого огонь затухает сам по себе, а металл нельзя трогать еще в течение суток.

- Заготовка помещается в горн, температура нагрева доводится до 1000-1200 градусов. Металл должен стать светло-желтым, практически белым.

- После достижения нужной температуры заготовку клещами кладут на наковальню и обжимают ее. Всю поверхность обрабатывают подобным способом за один прогрев.

- Металл снова разогревают и на наковальне молотами формируют полосу нужной длины и толщины.

- Затем металл снова нагревают и путем обжимания и работой молотами формируют хвостовую часть ножа.

- Оставить готовый клинок до полного остывания в горне.

Кованые ножи из напильника Работа очень сложная, и если кузнечное дело в новинку, то стоит потренироваться на изготовлении обычных подков.

Набор необходимых инструментов и первоначальная обработка

На всех этапах потребуется следующий перечень оборудования:

- напильник в качестве заготовки;

- ножовка для металла и несколько запасных пилок;

- напильник для формирования граней вручную;

- старое моторное масло для закалки клинка;

- слесарные тиски;

- уголь для горна;

- струбцины;

- наждачная бумага и брусок для шлифовки.

Изготовление качественного ножа из напильника своими руками потребует четкого выполнения нескольких этапов. На первоначальной стадии необходимо произвести отжиг заготовки и придать ей нужную форму. В случае отсутствия доступа к кузнице или профессиональному горну, можно изготовить походный вариант печки. В земле выкапывают яму, в которую засыпают уголь и подводят трубу для подачи воздуха. Для нагнетания кислорода отлично подойдет автоматический компрессор для надувных матрасов.

Воздух подается до того момента, пока заготовка не раскалится докрасна. После этого компресс отключают, позволяя металлу полностью остыть естественным образом. Процедура отжига делает напильник более податливым к дальнейшей обработке, поскольку теперь его легко можно обрезать. При помощи ножовки по заранее отмеченным чертежам удаляют все ненужные куски, формируют контур будущего клинка. Окончательная подгонка производится вручную при помощи напильника или наждачной бумаги.

Одним из ответственных этапов формирования режущей кромки клинка является обработка спусков. Заготовка зажимается при помощи струбцины и обтачивается с двух сторон

Важно, чтобы спуски были одинаковыми по длине с обоих боков лезвия. Большое значение имеют и углы наклона, поскольку по всей поверхности они должны быть равными

Чтобы облегчить работу, можно изготовить несложную конструкцию из металлической трубы и напильника. Поскольку изделие подвергалось отжигу, оно легко будет поддаваться обработке.

После того как грубая шлифовка завершена, приступают к финишной зачистке. На этом этапе потребуется несколько видов наждачной бумаги разной зернистости. Чтобы работать с инструментом было проще, можно закрепить его на небольшом деревянном бруске.

Обжиг напильника

Отжечь заготовку можно в специальном горне либо в разогретой до 650−700° плите. Если обжиг производится на газовой плите, потребуется сооружение теплового экрана для повышения температуры зоны нагрева. Для его создания применяют металлические предметы. Верхнюю часть экрана накрывают железной пластиной. Расстояние от неё до напильника должно быть не менее 1 см. Такое сооружение позволяет задержать тепло, выделяющее при сгорании природного газа, обеспечивая более сильный нагрев заготовки.

Как отжечь напильник в горне:

- Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора.

- В очаге поджигают древесный уголь.

- После того как сталь раскалится докрасна, нагнетание воздуха останавливают, позволяя металлу медленно остыть в потухающей печи.

Проверить, правильно ли нагрет напильник на газовой печи, можно с помощью поваренной соли, насыпав её на поверхность заготовки. Если температура материала достигла нужного значения, кристаллы начнут плавиться.

Металл на плите следует поддерживать в раскалённом состоянии в течение 3−4 часов, на их протяжении его окраска должна иметь равномерный красный оттенок. Последующее снижение температуры заготовки производят поэтапно: вначале интенсивность нагрева снижают на четверть, затем через каждые полчаса еще на четверть, пока сталь полностью остынет

Очень важно, чтобы остывание металла происходило постепенно, так как при быстром охлаждении лезвие начнёт крошиться

Как ковать клинок из напильника

Для ковки потребуется стандартный набор кузнеца: горн, наковальня, пара молотов (один 1,5-2 кг, и 0,3-0,5 кг), клещи, щетка по металлу.

Подготовка материала

Изготавливая нож из напильника кузнечным способом, первое, что потребуется, это обжечь сталь. Процедуру делают следующим образом.

- Разжигают огонь в печи (не газовой!) и закладывают заготовку в очаг.

- Выдержать металл в огне примерно 4-5 часов.

- Дать остыть заготовке вместе с печью.

Это делается с целью отпустить металл, так как в инструментах он дополнительно закален и, если этого не сделать, при ковке возникнут напряжения в структуре.

После обжига температуру горения нужно уменьшать постепенно, после чего оставить заготовку в тлеющих углях до полного остывания (по времени около суток). Если остудить разогретый металл очень резко, то он попросту может растрескаться или даже раскрошиться.

Ковка

При соблюдении всех технологий ковки ножа в домашних условиях, процесс будет несложным и уже с первой попытки может получиться довольно неплохое изделие. Ковку простого прямого клинка делают по следующему алгоритму.

Заготовку из напильника нужно поместить в горн и довести до требуемой ковочной температуры. Например, для марки стали 9ХС, она составляет верхний предел в 1180 градусов, нижний — 800.

Проверяем по цвету раскаленной заготовки, используя шкалу температур и окраски стали.

Когда нагрев достигнет требуемого предела, заготовку клещами укладывают на наковальню и проковывают ее (обжимают). Всю поверхность нужно обжать за один нагрев.

- После металл разогревают и начинают формировать полосу приблизительно требуемой толщины.

- Спуски клинка можно будет сформировать после окончания ковки — на наждаке или применив болгарку. Однако, можно это сделать и ковкой, придав ножу нужное сечение в поперечнике.

- Заготовку опять нагревают и проковывают место, где будет рукоять — хвостовик. При этом нужно отступить немного меньше длины края полосы, примерно две трети от планируемой рукояти. При формовке хвостовика он вытянется и примет нужную протяженность.

Также, вместе с хвостовиком, поковкой придают конфигурацию плечам клинка (место, где сходятся хвостовик и лезвие).

По окончанию выкованный нож оставляют в горне до полного остывания.

Немного другая технология будет при изготовлении якутского ножа. Клинок нужно формировать полукруглого сечения, а после формируют дол с противоположной стороны.

Алгоритмы поковки якутского ножа можно посмотреть в представленном видеоматериале:

Ковка ножа из подшипника более сложный технологический процесс для начинающего кузнеца. Но все будет зависеть от планируемых размеров клинка. Например, можно сделать неплохой нож при ковке из единственного ролика подшипника. Техника работ показана на видео:

Большие ножи можно сделать из стенок подшипника, предварительно распилив их и сковав вместе.

Когда ковка завершена, клинок стабилизируют, поместив его в очаг горна и оставив остывать там.

Планируя поковку ножа, можно изначально потренироваться на различных материалах. Например, можно взять полосу рессорной стали 65Г. Из нее также можно сделать хороший образец рабочего клинка, так как такая сталь довольно высокого качества, а ее объема будет достаточно для изготовления десятка различных ножей.

Некоторые специалисты рекомендуют перед поковкой ножей набить руку на ковке подков! При отработке такой технологии тренируются все те же кузнецкие приемы.

Попрактиковавшись, можно выковать практически любой клинок.

Если Вы можете поделиться своим опытом, оставьте свои комментарии или примите участие в обсуждении этого материала. Расскажите, какие материалы и приемы вы использовали при поковке ножей, а также какие типы приходилось изготавливать.

История развития от каменного до современного

Человек впервые начал использовать нож сразу после того как перестал ходить на четвереньках и начал добывать пищу подручными средствами. Орудиями, которыми человек начал пользовался на охоте и в хозяйстве, стали обломки костей или камня. Первые было куда проще изготовить, ввиду хрупкости кости животного, но тупились такие изделия необычайно быстро, также не все составляющие скелета подходили для роли острого инструмента.

Чтобы сделать нож из камня, первобытный человек должен был приложить много усилий. Однако трудоемкость процесса окупалась относительной прочностью, возможностью подточки острия каменного лезвия. Еще одним превосходством каменного ножа над костным была долговечность орудия. Костное оружие было хрупким, часто ломалось во время охоты, поэтому такой вид постепенно перешел в хозяйственное использование и строительство.

Во времена освоения человеком металлообработки холодное оружие принялись изготавливать из бронзы и меди. Они существенно превосходили каменные образцы по долговечности. Клинки изготавливали из цельного куска металла. Мечи, кинжалы, ножи тех времен стали незаменимым оружием воинов Римской империи, с помощью которых войска завоевывали новые территории.

Железный век — век экспериментов и новых технологий. Ножи приобрели разные форму и длину, в это время изобретают серповидный клинок и волнообразный. На Руси в те времена холодное оружие входит в дворянскую и купеческую атрибутику. Викинги применяют при изготовке рукоятки мечей дерево, чтобы замерзшая на холоде сталь не обжигала руку.

В средневековье человек стал применять при производстве мечей сталь — сплав железа с углеродом. Эти времена считались кровопролитными, история знает много крупных масштабных войн и сражений. Как следствие акцент в кузницах делался не на качество, а на количество. И по сравнению с античными временами, характеристики образцов холодного оружия средних веков, сильно уступали древним прототипам.

В эпоху возрождения опыт кузнецов, передававшихся из поколения в поколение вместе с новыми технологиями того времени дают в результате режущие изделия из стали довольно высокого качества. Но как раз в это время в сражениях стали применять огнестрельное оружие, и интерес к клинкам стал постепенно угасать.

Во времена промышленной революции производство холодного оружия становится массовым, переходя из кустарного на заводское изготовление.

На заводах технологичность процесса снижает затраты, а значит, изделие становиться дешевле и доступно уже практически каждому. Вскоре появляются складные ножи и всемирно известные центры по их изготовлению— российский Златоуст, английский Шеффилд, немецкий Золинген и шведский Эксильстун.

Зачем нужна ковка ножа из напильника

Если задаетесь вопросом, как сделать нож из напильника, то необходимо знать, что для его изготовления имеется два способа:

- С ковкой

- Без ковки

Метод изготовления ножа без ковки из напильника заключается в том, что необходимо заточить его одну часть. Если же предпочитаете метод ковки при изготовлении ножа из напильника, то необходимо понимать следующие преимущества конечного режущего инструмента:

- Увеличение технических свойств металла, который при закаливании становится еще более прочным и эластичным

- Термообработка способствует тому, что для изготовления ножа не понадобится выполнять заточку напильника, так как метод ковки поспособствует уменьшению толщины

- После процедуры ковки понадобится меньше времени уделять заточке лезвия на инструменте

Для проведения термообработки понадобится специальное оборудование кузнеца. Если такого оборудования нет, то для этого понадобится воспользоваться имеющимися в хозяйстве инструментами. Это отрезок рельсы, набор молотков, а также уголь и самодельная печь, в которой будет выполняться закаливание.

Это интересно!Чтобы понять, насколько качественным является напильник, который планируется применять в качестве донора для изготовления ножа, следует ударить по нему молотком, закрепив предварительно в тисках. Хороший инструмент не сломается, а только согнется, что и означает о применении легированной стали при производстве напильника. Отметить нужно также и тот факт, что советские инструменты не подлежат износу, поэтому применяются они и по сегодняшний день.

Ковка металла перед работой

Когда вы знаете кузнечное дело и имеете соответствующее оборудование, сможете сделать профессиональное изделие. Но для чего нужна ковка, если у заготовки и так подходящая форма:

- Металл обретает более высокую прочность и эластичность.

- Напильник немного толстый для клинка, при формировании спусков часть металла придется снять. При ковке металл останется в изделии просто будет уменьшена толщина.

- Потребуется меньше времени для финальной обработки.

Если нет специального оборудования, можно изготовить нож без ковки. При использовании качественных заготовок получится отличный клинок.Так как отечественный рынок заполнили дешевые китайские инструменты, найти настоящие советские инструменты очень непросто. Для недорогих инструментов берут обычную, сильно закаленную сталь.

Проверить металл можно, поставив напильник на краю стола, после чего нанести удар молотком. Закаленный конец сломается, а легированный — немного погнется. Также можно поднести инструмент к точильному станку. Если искры длинные — сталь обычная, если короткие и пушистые — перед вами высоколегированный металл. Но термообработка в любом случае нужна: как минимум заготовки «отпускаются» и повторно «закаляются».

Обжиг напильника

Отжечь заготовку можно в специальном горне либо в разогретой до 650−700° плите. Если обжиг производится на газовой плите, потребуется сооружение теплового экрана для повышения температуры зоны нагрева. Для его создания применяют металлические предметы. Верхнюю часть экрана накрывают железной пластиной. Расстояние от неё до напильника должно быть не менее 1 см. Такое сооружение позволяет задержать тепло, выделяющее при сгорании природного газа, обеспечивая более сильный нагрев заготовки.

Как отжечь напильник в горне:

- Для создания горна делают земляной очаг, вставляя в него трубу объёмом 2 дюйма. Через неё подаётся воздух при помощи компрессора.

- В очаге поджигают древесный уголь.

- После того как сталь раскалится докрасна, нагнетание воздуха останавливают, позволяя металлу медленно остыть в потухающей печи.

Металл на плите следует поддерживать в раскалённом состоянии в течение 3−4 часов, на их протяжении его окраска должна иметь равномерный красный оттенок. Последующее снижение температуры заготовки производят поэтапно: вначале интенсивность нагрева снижают на четверть, затем через каждые полчаса еще на четверть, пока сталь полностью остынет

Очень важно, чтобы остывание металла происходило постепенно, так как при быстром охлаждении лезвие начнёт крошиться

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](https://domdetaley.ru/wp-content/uploads/e/4/6/e46fb2425cfc4dee9efc1e61a4d6a386.jpeg)

![Ковка ножа: из чего лучше делать [4 вида ножей и материалов]](https://domdetaley.ru/wp-content/uploads/2/1/9/2194be895f3f792d8f580d2506f38bfa.jpeg)