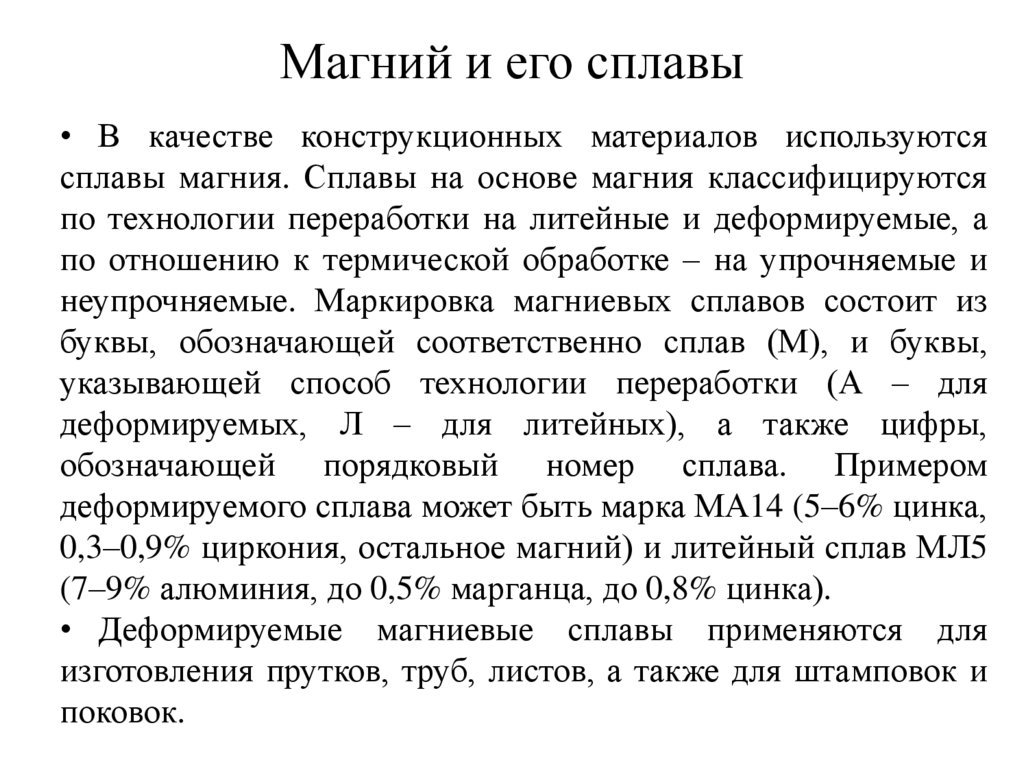

Основные разновидности сплавов магния

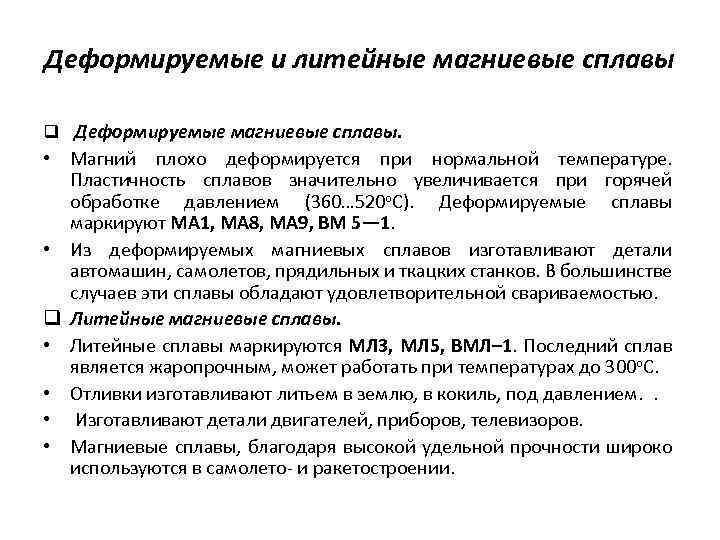

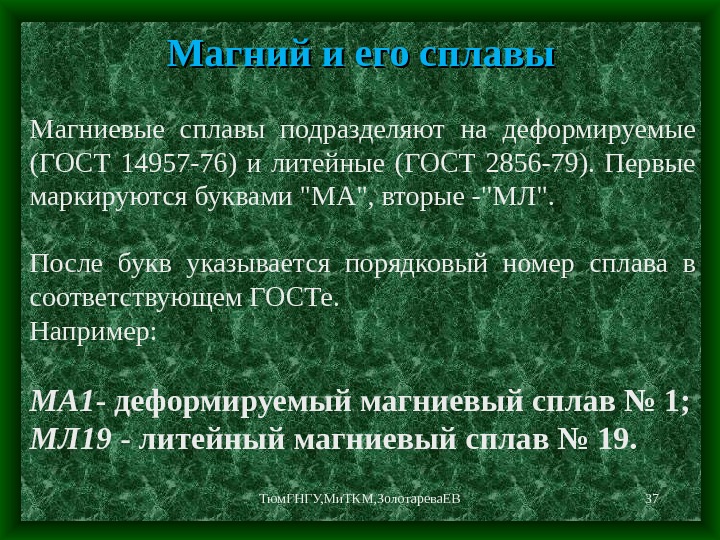

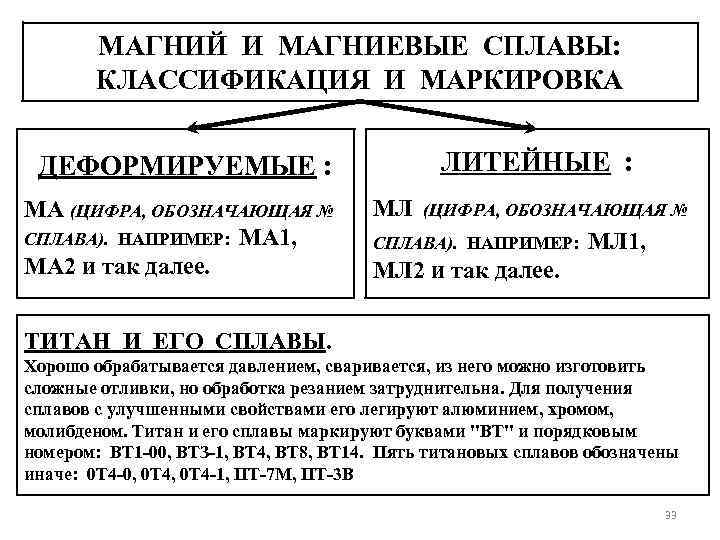

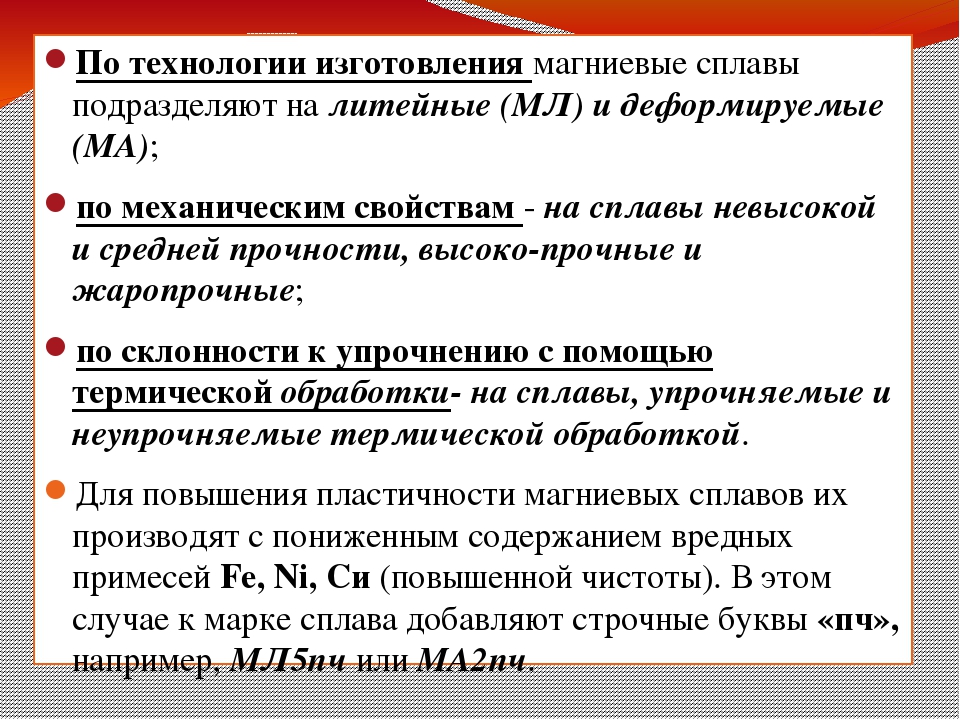

Магниевые сплавы различаются технологией изготовления. В соответствии с этим, для всех составов с магнием принята следующая классификация:

- литейные сплавы магния, которые отличаются высокими литейными свойствами;

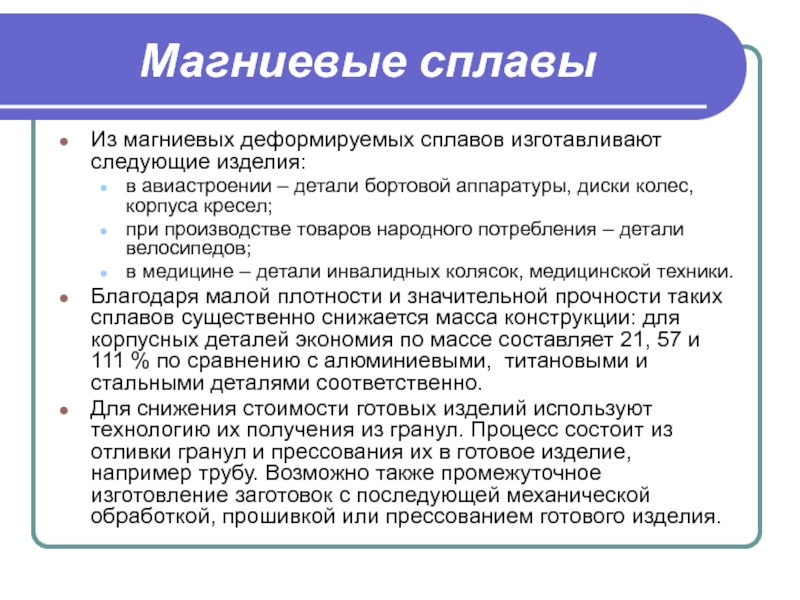

- деформируемые сплавы, легко поддающиеся механической обработке ковкой прессовкой

Внутри каждой из групп материалы разделяются по своим свойствам, способу литья, методам обработки (прессование, ковка, штамповка и прокат).

Каждая из двух перечисленных групп включает в себя составы с различной прочностью, жаростойкостью, химической стойкостью, а также с различной способностью к свариванию.

Магниевые сплавы

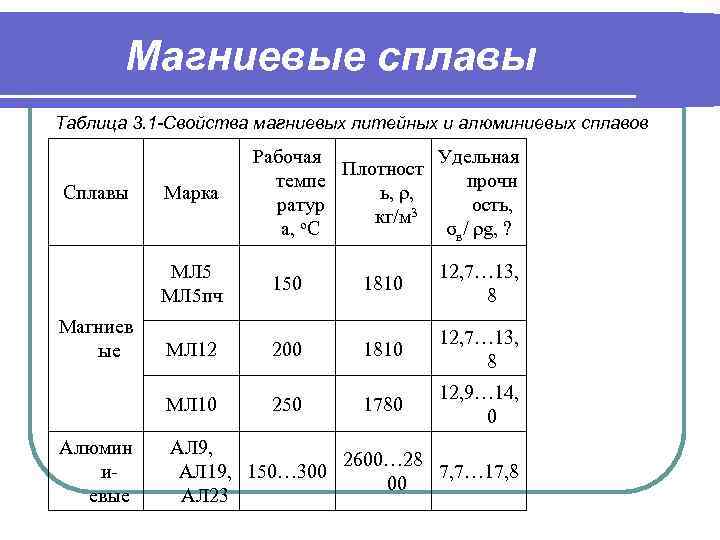

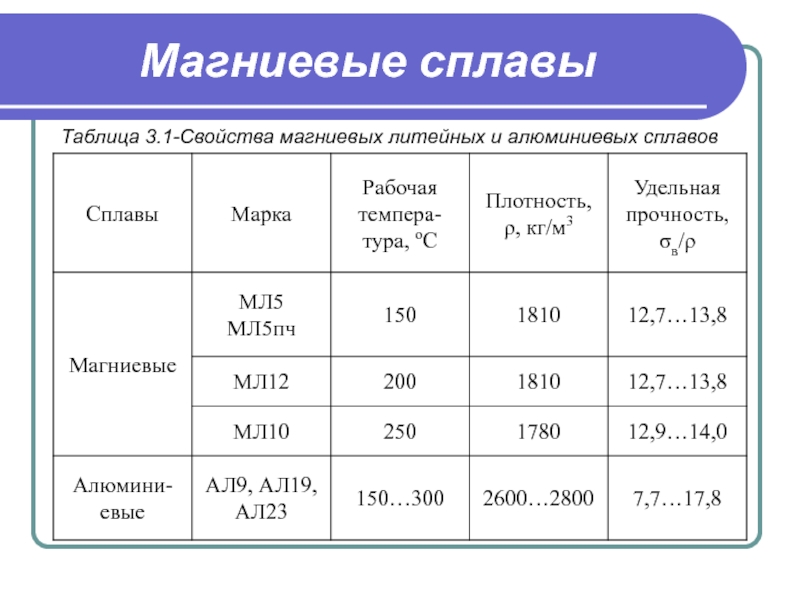

Магниевые сплавы широко применяют в авиастроении, ракетной технике, при изготовлении различных транспортных машин, так как при малой объемной массе они имеют высокую удельную прочность, что позволяет снизить массу двигателей и агрегатов и других узлов машин. Ценным свойством магниевых сплавов является то, что они хорошо поглощают механические вибрации.

Вместе с тем магниевые сплавы обладают рядом недостатков. Они значительно уступают алюминиевым сплавам по пластичности и коррозионной стойкости; отличаются очень высокой окисляемостью в жидком состоянии, способны воспламеняться при температуре 400—550°С, что затрудняет изготовление отливок. Ли тейные свойства у магниевых сплавов низкие: плохая жидкотекучесть, большая линейная усадка, склонность к образованию усадочных рыхлот и горячих трещин.

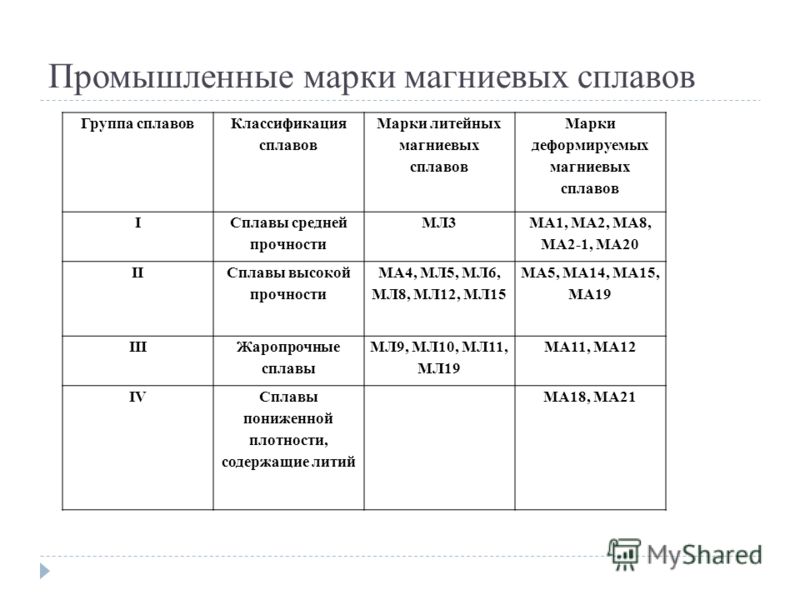

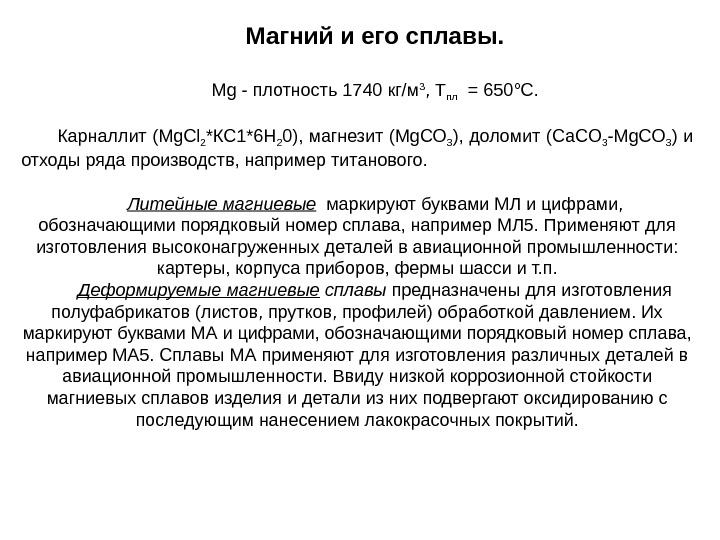

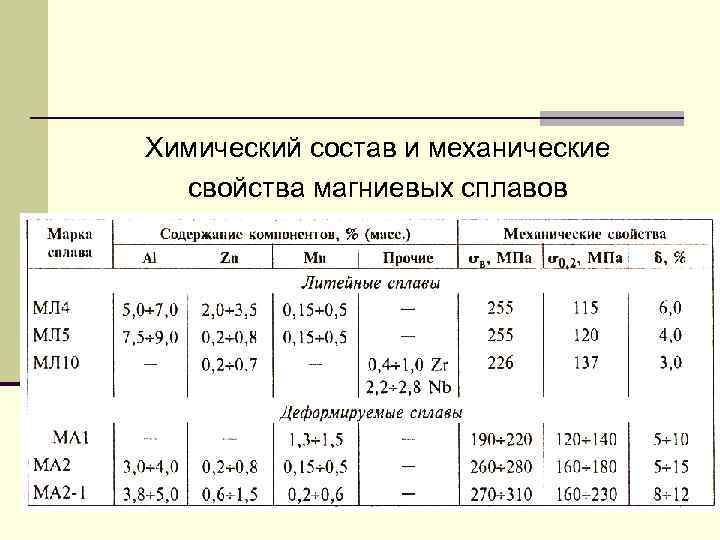

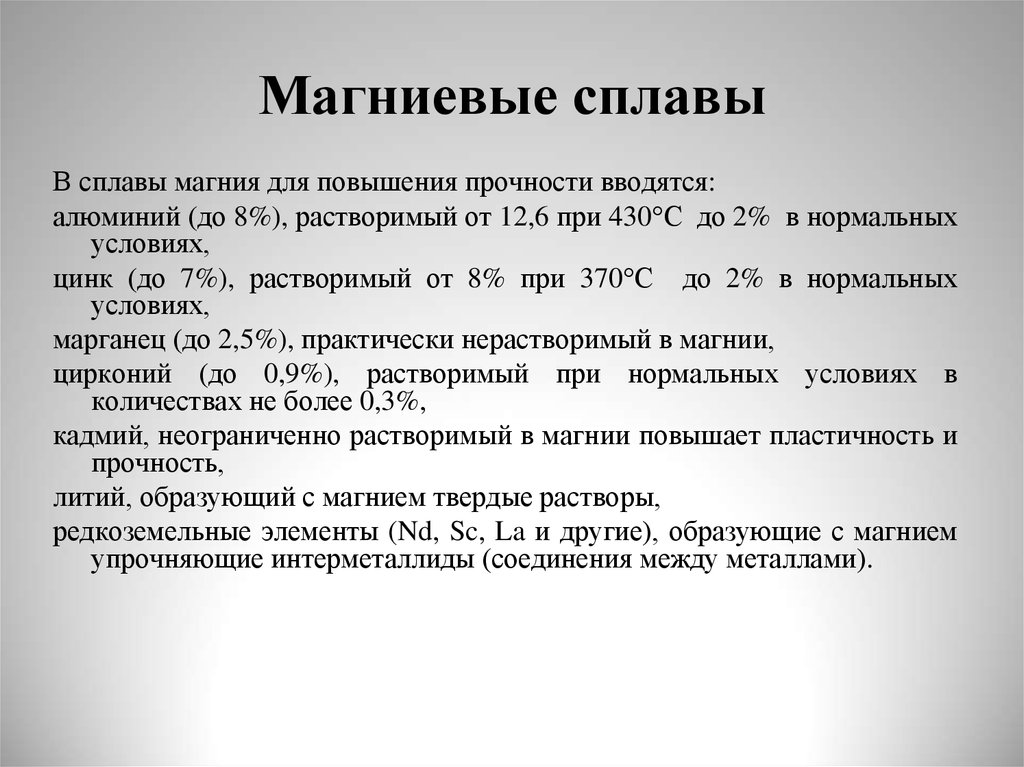

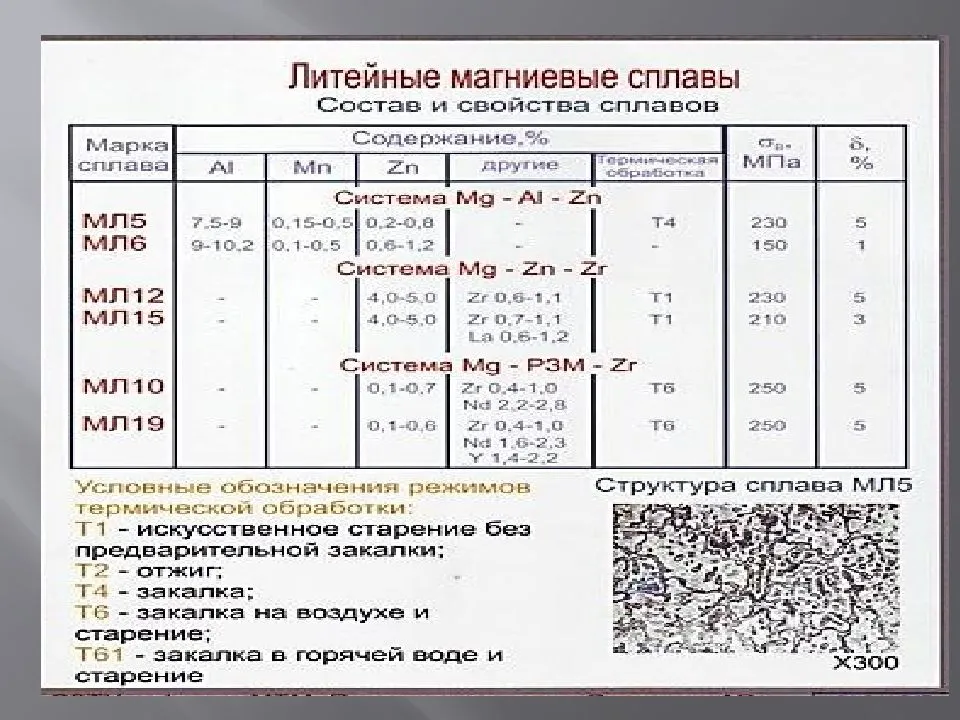

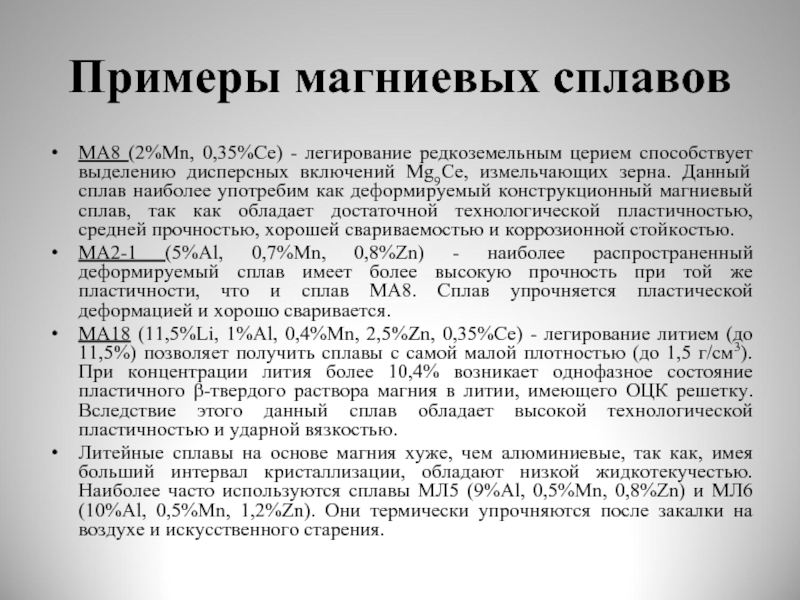

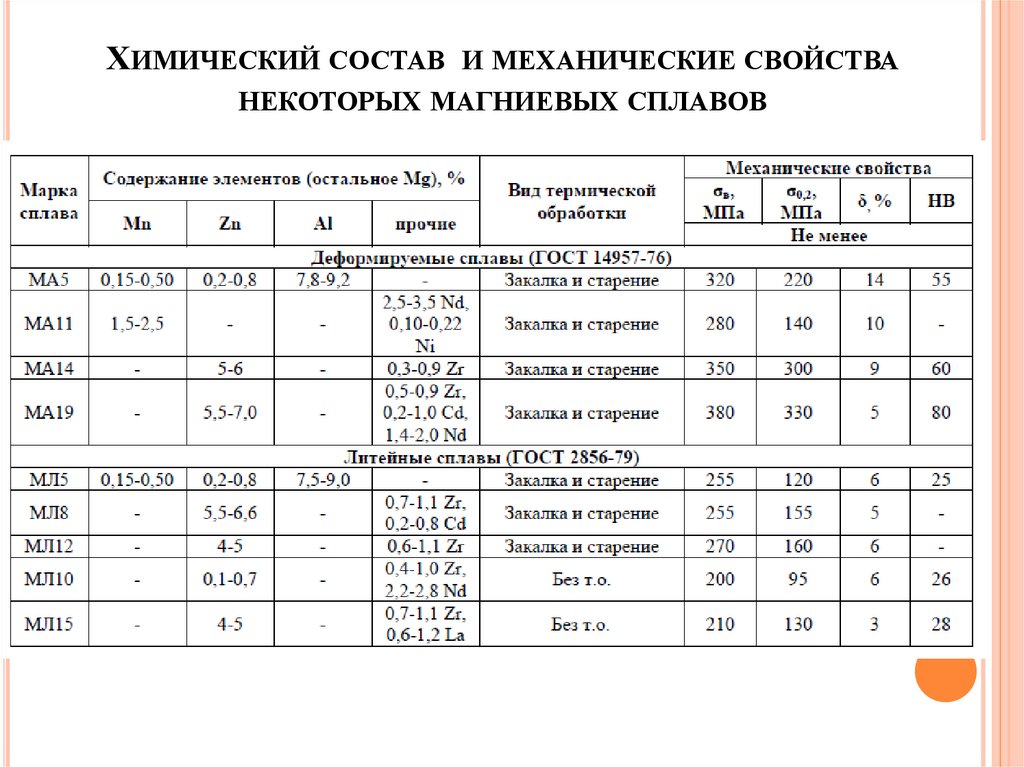

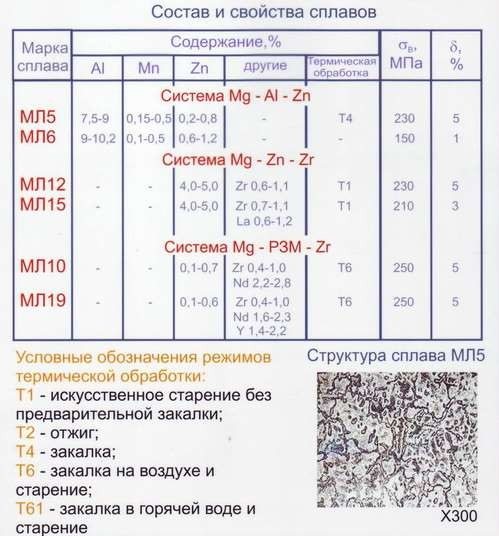

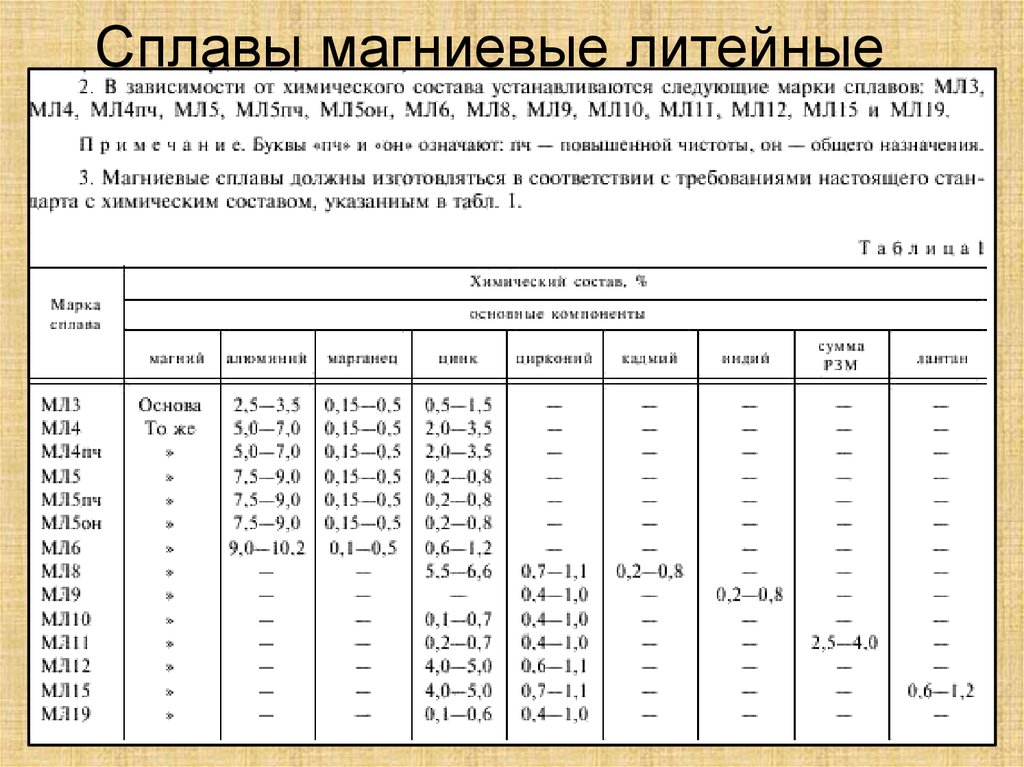

Литейные магниевые сплавы обозначают буквами МЛ (магниевый, литейный) и цифрами, указывающими номер сплава, например МЛ5, MЛ6, МЛ8. В зависимости от химического состава их разделяют на три основные группы: I — сплавы на основе системы Mg— Al — Zn, II —Mg — Zn — Zr и III — Mg — РЗЭ — Zr (РЗЭ — редкоземельные элементы).

Лучшими, чем у других магниевых сплавов, литейными свойствами отличаются наиболее широко применяемые сплавы системы Mg— Al —Zn МЛ5 и МЛ6, относящиеся к высокопрочным сплавам (σв — До 220 МПа). Их используют при изготовлении нагруженных деталей двигателей автомобилей, самолетов с рабочими температурами до 150°С. Сплав МЛ4, обладающий высокой коррозионной стойкостью, склонен к микропористости и к образованию горячих трещин.

По сравнению со сплавами системы Mg— Al —Zn сплавы системы Mg — Zn — Zr обладают более высокими прочностными свойствами (σв = 220÷250 МПа) меньшей чувствительностью — механических свойств к влиянию микрорыхлот. Типичным представителем этой группы сплавов является сплав МЛ 12, отличающийся более высокими пластическими свойствами по сравнению со сплавами 1 группы, большей коррозионной стойкостью, лучшими литейными свойствами. Легирование цирконием повышает его жаропрочность. Сплавы этой группы МЛ8, МЛ 15 дополнительно легированы кадмием, лантаном и неодимом, что улучшает их технологические и механические свойства. Сплавы этой группы применяют для изготовления высоконагруженных деталей, работающих при ударных нагрузках и повышенных (до 150—200°С) температурах.

Сплавы системы Mg — РЗЭ — Zr (МЛ9, МЛ 10, МЛ11, МЛ19) используют как жаропрочные. При длительной эксплуатации они могут работать до 250— 300°С, а при кратковременной — до 400°С. Основным легирующим элементом в сплавах МЛ9, МЛ 10, МЛ 19 является неодим, а в МЛ11—цериевый мишметалл (75% Се, остальное—РЗЭ). Все сплавы третьей группы легированы также цирконием, они обладают хорошими литейными и технологическими свойствами.

Общая характеристика и свойства

Существует довольно большое количество разновидностей литейных алюминиевых сплавов, каждый из которых обладает своими особенностями. Алюминиевый литейный сплав характеризуется следующими эксплуатационными качествами:

- Высокие литейные качества. Подобный металл довольно часто применяется для литья по форме. Высокие литейные качества позволяют создавать детали сложной формы.

- Плотность. Химический состав алюминиевых литейных сплавов определяет то, что их плотность относительно невелика. За счет этого вес получаемой конструкции относительно небольшой.

- Коррозионная стойкость также высокая. Она может снижаться за счет добавления различных легирующих элементов.

- Рассматривая свойства сплавов следует отметить и повышенную прочность, а также твердость. Эти качества достигаются путем добавления самых различных веществ.

- Высокая степень обрабатываемости. Путем литья достаточно часто получают заготовки, которые в дальнейшем доводят до готового состояния путем механической обработки на фрезерном или другом оборудовании.

В большинстве случаев к данному материалу предъявляют следующие требования:

- Хорошие литейные свойства. Именно они считаются наиболее важными при рассмотрении алюминиевых сплавов данной группы. Чем менее выражены литейные качества, тем хуже раствор заполняет созданную форму. Литейные свойства могут определяться самыми различными методами.

- Небольшая усадка. Процесс усадки практически неизбежен при литье по форме. Однако некоторые составы более склонны к образованию раковин и других дефектов при литье, другие меньше. Чем меньше усадка, тем более качественным получается изделие.

- Высокая жидкотекучесть. Если созданная форма для литья имеет большое количество сложных поверхностей, то для их заполнения состав должен обладать повышенным показателем жидкотекучести.

- Малая склонность к образованию горячих трещин. При выполнении литейных операций возникает вероятность появления трещин, которые снижают прочность структуры и эксплуатационные качества материала.

- Низкая склонность к пористости. Пористая структура обладает менее привлекательными эксплуатационными качествами, так как она имеет меньшею прочность, впитывает влагу и может быть подвержена воздействию коррозии.

- Оптимальные механические и химические свойства. Современные методы легирования позволяют сделать легкий материал более прочным. Для этого проводится добавление самых различных компонентов. Оптимальные механические свойства представлены сочетанием легкости и прочности, а также другими качествами.

- Мелкозернистая однородная структура. При рассмотрении особенностей структуры получаемых изделий следует отметить, что однородная лучше воспринимает оказываемые нагрузки и вероятность появления дефектов существенно снижается. Неоднородную структуру можно охарактеризовать тем, что изделие может иметь разный показатель твердости поверхности, на одной части может появляться коррозия, другая может оказаться быть более устойчивой к подобному воздействию.

Исключить вероятность образования многих дефектов можно путем соблюдения технологии отливки и обработки полученного сплава. Кроме этого, используемый состав также в той или иной степени определяет вероятность образования дефектов.

Литейные алюминиевые сплавы в чушках

Наиболее важным качеством можно назвать жидкотекучесть. Она определяет способность заполнения литейной формы

Кроме этого уделяют внимание тому, какова склонность состава к образованию газовых и усадочных пустот. Измеряется показатель жидкотекучести тем, какая емкость и за какое время может заполниться. Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести

Стоит учитывать, что повышенное содержание оксидов становится причиной снижения показателя жидкотекучести.

Процесс литья также определяет высокую вероятность образования усадочных раковин. При охлаждении расплав уменьшается в объеме. Выделяют два основных типа образующейся раковины:

- крупную;

- макроусадочную.

Для определения степени усадки используются различные методы.

При литье также часто встречается деформация, которая становится причиной образования трещин. Она связана с процессом, который определяется сжимающим напряжением между уже затвердевшим и кашеобразным составом.

Различают несколько разновидностей алюминиевых литейных сплавов, о которых далее поговорим подробнее.

Лигатуры магний-неодим, ТУ 48-4-271-91

| Марка лигатуры | Химический состав, % | |||||||

| Основные компоненты | ||||||||

| Mg | Nd | Сумма лантана, церия, празеодима | Fe | Cu | Ni | Si | Al | |

| МН | Основа | 20-35 | 2 | 0,15 | 0,10 | 0,01 | 0,05 | 0,05 |

В ООО «Орион-Спецсплав-Гатчина» вы можете приобрести магниевый сплав на оптимальных условиях:

- мы предлагаем вниманию клиентов широкий ассортимент продукции. В случае необходимости менеджеры сориентируют по каталогу, а также помогут подобрать подходящий материал;

- возможна быстрая доставка магниевого сплава по адресу, удобному для клиента. Сроки и цена обсуждаются индивидуально;

- мы успешно сотрудничаем с предприятиями, работающими в области металлургии и машиностроения. Возможна отгрузка продукции практически в любом объеме;

- мы всегда соблюдаем договорные обязательства;

- цена магниевого сплава доступна, так как наша компания является производителем.

Какие физические свойства имеет металл магний

Видео: Магний – металл, который горит

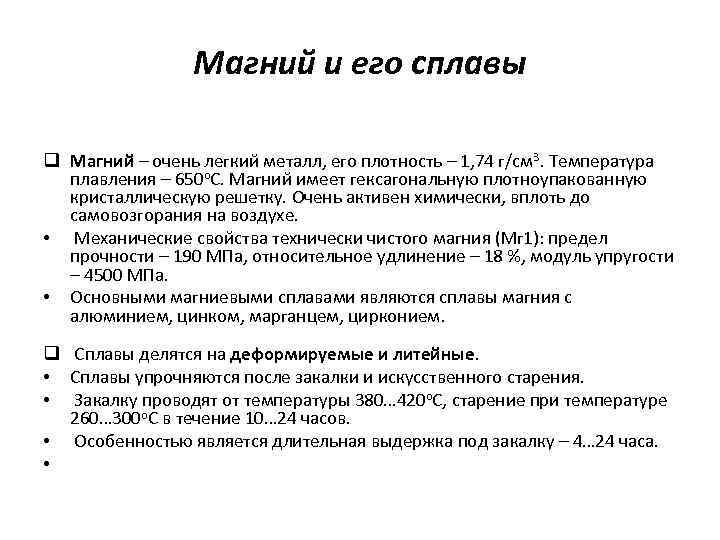

Легкость элемента отображает плотность, которая составляет 1,74 г/см3. Меньшую имеют только кальций и щелочные металлы. Физические свойства магния можно коротко описать стандартными энциклопедическими параметрами:

- Т плавления – 651°С;

- Т кипения – 1107°С;

- Теплопроводность – 0,376 кал/(см·с·град) достаточно высока, сравнима с тем, что демонстрируют бериллий и вольфрам;

- Теплоемкость при Т плавления – 0,3 кал/град;

- Удельная теплоемкость увеличивается до Т плавления и уменьшается по ее достижении;

- Усадка при смене состояний (жидкость – твердое тело) – 3,97-4,2%;

- Удельное электросопротивление при комнатной температуре – 0,047 ом·мм2/м.

Этот элемент периодической таблицы Менделеева относят к щелочноземельным металлам. Однако это утверждение не всегда верно, поскольку химические свойства приближают этот элемент к алюминий подобным веществам.

Так выглядит оксид магния

Оксиды MgO относят к белым тугоплавким веществам, их называют жженой магнезией и применяют при изготовлении строительных материалов. Соли магния металла образуются при взаимодействии вещества с кислотами. Наиболее известная из них MgCO3. Используется металлургам для освобождения сплавов от шлаков, называют карбонат магния. Еще одна соль MgSO4 – известна как горькая или английская. Химики ее именуют сульфат магния. Mg и Ca влияют на жесткость воды. Высокая концентрация этих веществ в Н2О не позволяет моющим средствам пениться.

Магниевый сплав МЦр1Н3

Чтобы более детально ответить на то, какие физические свойства имеет магний, необходимо рассматривать изменения его состояний и качеств по мере применения к нему различных тепловых эффектов: нагревание и охлаждение. Так, например, плотность снижается на 6% при Т – 6000С, расплавившись и вовсе падает до значения 1.58 г/см3.

Характеристики металла магния сильно отличаются при низких и высоких температурах. Некоторые результаты экспериментов требуют объяснения, часть из них дают вполне предвиденные реакции.

Гексагональная решетка элемента имеет следующие параметры:

- с = 5,199 ангстрем;

- а = 3,202 ангстрем.

При нагревании до 6270С эти расстояния увеличиваются, дойдя до температуры плавления связи решетки разрушаются вовсе.

Если говорить о том, какого цвета магний придется отметить, что в целом серебристо-белый металл, может выглядеть как черный обуглившийся с присущим блеском. В последнем случае речь идет о стружке магния. Поэтому определяя «на глаз» тип материала, все-таки лучше обратиться к химическим экспериментам, если под рукой не имеется спектрального анализатора.

Классическая задача для школьников рассматривает ряд натрий – магний –алюминий, металлические свойства которого ослабевает от первого к последнему элементу.

Алюминий и магний 2021

Что такое алюминий и магний? Алюминий против магния

алюминий

Алюминиевое слово было получено после того, как квасцы назывались латинскими буквами. Металл был обнаружен Хамфри Дэви, химиком в 1808 году. Алюминий — беловатый серебристый, пластичный и немагнитный металл, присутствующий в изобилии и способствующий примерно 8% земной массы. Он довольно прочный, легкий по весу, а его символ — Al. Алюминий является ключевым металлом, используемым для различных технических продуктов; автомобили, поезда, самолеты, бытовая техника, части компьютерного оборудования, твердое ракетное топливо, ходовые столбы, термит, монеты в таких странах, как Румыния, Финляндия, Франция и Италия, строительство, краски, упаковка, полки в холодильнике и современные интерьеры. Этот металл был обнаружен около 200 лет назад. Наиболее выгодными соединениями алюминия являются оксиды и сульфаты. Алюминий никогда не встречается в элементарном состоянии.

Алюминиевый металл имеет более низкую плотность, очень мягкий, но обладает сильной податливостью. Он также обладает очень хорошей тепловой и электрической проводимостью. Алюминиевый металл можно легко перерабатывать. Различные соединения алюминия включают галогениды, оксиды и гидроксиды, карбид, нитрит, соединения органоалюминия. Все соединения алюминия бесцветны.

Алюминий связан со здоровьем. У людей токсичность алюминия может вызвать гематоэнцефалический барьер. Алюминий не так токсичен, как другие тяжелые металлы, но небольшое количество токсичности может быть вызвано, если оно потребляется более 40 мг / кг тела в день. Хотя алюминий хорошо переносится растениями. Алюминий в его металлической форме в основном производится из бокситов (AlOx (OH) 3-2x).

магниевый

Магний — самый легкий металл, найденный в мире, имеющий блестящий серый цвет с символом Mg. Это второй по численности металл, найденный в земной коре. Это примерно на тридцать четыре процента легче по объему, чем алюминий. Магний был обнаружен Джозефом Блэком в Эдинбурге в 1755 году. Магний также является обильным металлом, присутствующим в массе Земли, но он не встречается не в совокупности по своей природе. Магнезит и доломит являются минералами, которые содержат большое количество магния. В наших океанах есть триллионы тонн магния, присутствующих в них, и именно по этой причине океаны являются крупнейшим источником магния, из которых ежегодно производится 850 000 тонн.

Магний — полезный металл для производства легких изделий, таких как автомобильные сиденья, ноутбуки, сумки для багажа, камеры и электроприборы. Магний смешивается в расплавленном железе, а также для удаления серы. Магний довольно горючий, и именно по этой причине он используется во вспышках, фейерверках и бликах.Сульфат магния используется в качестве объединяющего агента для фиксации красителей. Гидроксид магния действует как ан ru.esdifferent.com

Характеристики [ править ]

Отношение прочности к весу дисперсионно-упрочненных магниевых сплавов сравнимо с прочностными сплавами алюминия или легированными сталями. Однако магниевые сплавы имеют более низкую плотность, выдерживают большую нагрузку на столб на единицу веса и имеют более высокий удельный модуль . Они также используются, когда не требуется большая прочность, но требуется толстая, легкая форма или когда требуется более высокая жесткость . Примерами являются сложные отливки, такие как корпуса или корпуса для самолетов, а также детали для быстро вращающихся или совершающих возвратно-поступательное движение машин. Прочность магниевых сплавов снижается при несколько повышенных температурах; температура даже ниже 200 ° F (93 ° C) приводит к значительному снижению предела текучести.

Несмотря на активный характер металла, магний и его сплавы обладают хорошей устойчивостью к коррозии . Скорость коррозии мала по сравнению с ржавлением мягкой стали в той же атмосфере. Погружение в соленую воду проблематично, но было достигнуто значительное улучшение стойкости к коррозии в соленой воде, особенно для кованых материалов, за счет снижения содержания некоторых примесей, особенно никеля и меди, до очень низких пропорций.

Проблемы с коррозией можно ожидать даже при защитной обработке плохо спроектированных узлов, в которых скапливается влажный воздух или где может скапливаться дождь. Если таких конструкций избежать, неокрашенные детали из магниевого сплава, являющиеся маслянистыми или жирными, будут работать бесконечно без признаков коррозии. Однако детали из магниевого сплава обычно окрашиваются, за исключением мягких условий воздействия. Чтобы гарантировать надлежащее прилипание краски, деталь очищают шлифованием, полировкой или струйной очисткой, а затем окунают в бихроматную кислоту.

Технические трудности удаления хлоридных включений из производимого металла задержали прогресс в разработке и техническом использовании магния и его сплавов в период, когда в применении сплавов на основе алюминия был достигнут значительный прогресс. С окончательным решением этой проблемы путь прояснился, и был дан толчок к открытию и эксплуатации новых сплавов, что, опять же, было усилено требованиями авиационной и ядерной энергетики в текущий период.

Особые достоинства магния аналогичны достоинствам алюминиевых сплавов: низкий удельный вес при удовлетворительной прочности. Магний имеет преимущества перед алюминием, поскольку он имеет даже меньшую плотность (около 1800 кг / м 3 ), чем алюминий (около 2800 кг / м 3 ). Однако механические свойства магниевых сплавов ниже, чем у самых прочных алюминиевых сплавов.

Индивидуальный вклад гадолиния и иттрия в старениеи высокотемпературная прочность магниевых сплавов, содержащих оба элемента, исследуются с использованием сплавов, содержащих различные мольные отношения Gd: Y 1: 0, 1: 1, 1: 3 и 0: 1 с постоянным содержанием Y + Gd 2,75 мол.%. Все исследованные сплавы демонстрируют заметное упрочнение при старении за счет выделения β-фазы с кристаллической структурой DO19 и β-фазы с кристаллической структурой BCO даже при температурах старения выше 200 ° C. Оба осадка наблюдаются в образцах пикового возраста. Осадки, способствующие упрочнению при старении, являются мелкими, и их количество увеличивается с увеличением содержания Gd, что приводит к увеличению максимальной твердости, прочности на разрыв и условного напряжения 0,2%, но к уменьшению удлинения. С другой стороны, более высокое содержание Y увеличивает удлинение сплавов, но приводит к снижению прочности.

Производство магниевых сплавов

Выплавку литейных магниевых сплавов производят:

- в тигельных печах, работающих на жидком топливе, на газообразном топливе, на электричестве;

- в электрических индукционных печах;

- в отражательных печах.

Выплавку деформируемых магниевых сплавов производят:

- в отражательных печах (3-12 т);

- в индукционных печах (более 12 т).

Во время выплавки магниевого сплава его поверхность усиленно защищают слоем флюса, чтобы не было контакта с кислородом. Применяются флюсы, изготовленные на основе солей фтора и хлора, а также щелочных металлов. В формовочные смеси также вводят специальные присадки чтобы избежать горения сплава.

Дальнейшую обработку литейных сплавов производят способами:

- литьё в песчаные формы – изготовление отливок методом заливки металла в специально подготовленные литейные модели, где будущие пустоты изделия заполняются песком;

- литьё в кокиль – изготовление отливок в разборных формах, пригодных к многократному употреблению;

- литьё под давлением – изготовление отливок путём впрыскивания металла в форму под давлением.

Дальнейшую обработку деформируемых сплавов производят способами:

- прессования – обработки сплава давлением путём выдавливания его из закрытой полости;

- ковки – обработки сплава давлением посредством приложения к нему высокой ударной нагрузки;

- штамповки – обработка сплава давлением посредством направленной пластической деформации;

- горячей прокатки – обработка сплав давлением путём пропускания его между давящими валками при высоких температурах;

- холодной прокатки – обработка сплав давлением путём пропускания его между давящими валками при низких температурах.

Способы обработки готовых изделий для улучшения их механических показателей:

- закалка (гомогенизация);

- закалка со искусственным старением;

- отжиг на снятие механических напряжений (рекристаллизация);

- отжиг на выравнивание структуры металла и на снижение зернистости (диффузный).

Сплавы на основе меди

Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни.

Бронзы

Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Специальные бронзы часто используют в качестве заменителей оловянных, и некоторые имеют лучшие технологические свойства. Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

При маркировке бронз используются начальные буквы Бр, после которых идут первые буквы названий основных металлов с указанием их содержания в процентах. Например, сплав БрОФ8-0,3 включает 8% олова и 0,3% фосфора.

Латуни

Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

- Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

- Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

- Свинец упрощает обработку резанием.

Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

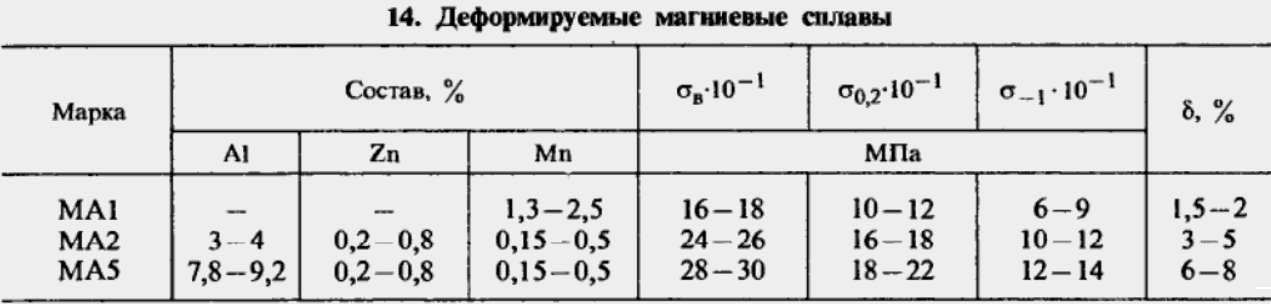

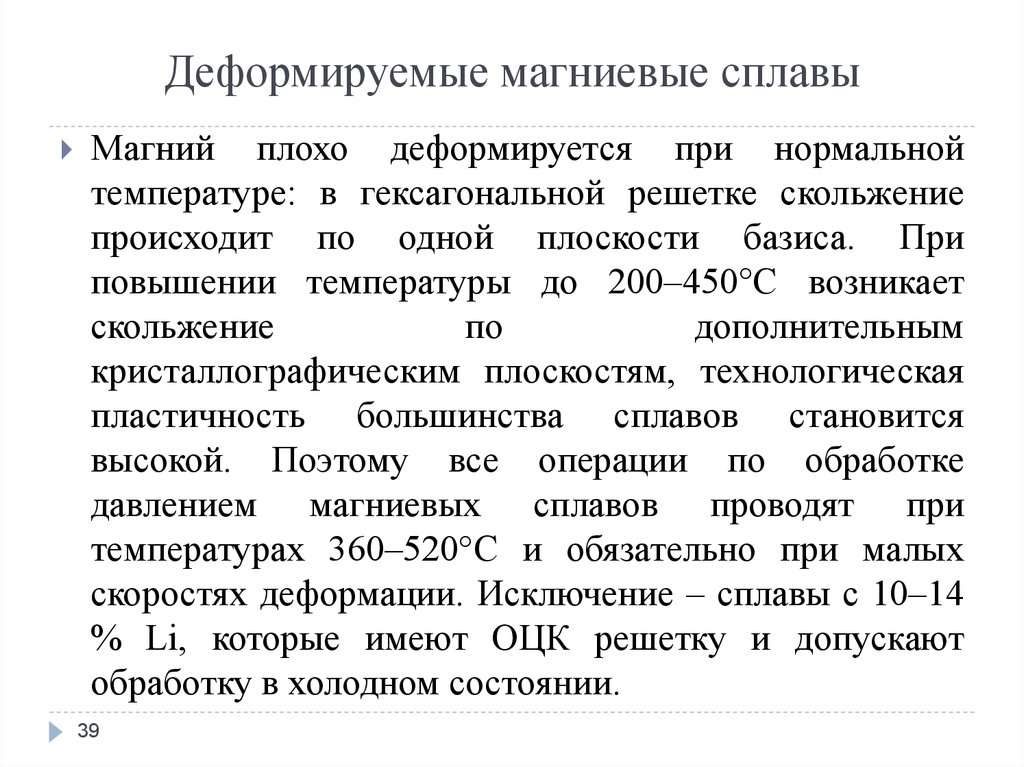

Деформируемые сплавы

По сравнению с литейными, деформируемые магниевые сплавы отличаются большей прочностью, пластичностью и вязкостью. Они используются для производства заготовок методами прокатки, прессования и штамповки. В качестве термической обработки изделий применяется закалка при температуре 350-410 градусов с последующим произвольным охлаждением без старения.

При нагреве пластические свойства таких материалов возрастают, поэтому обработка магниевых сплавов осуществляется посредством давления и при высоких температурах. Штамповка выполняется при 280-480 градусах под прессами посредством закрытых штампов. При холодной прокатке проводятся частые промежуточные рекристаллизационные отжиги.

При сварке магниевых сплавов прочность шва изделия может быть снижена на отрезках, где выполнялась подварка, из-за чувствительности таких материалов к перегреву.

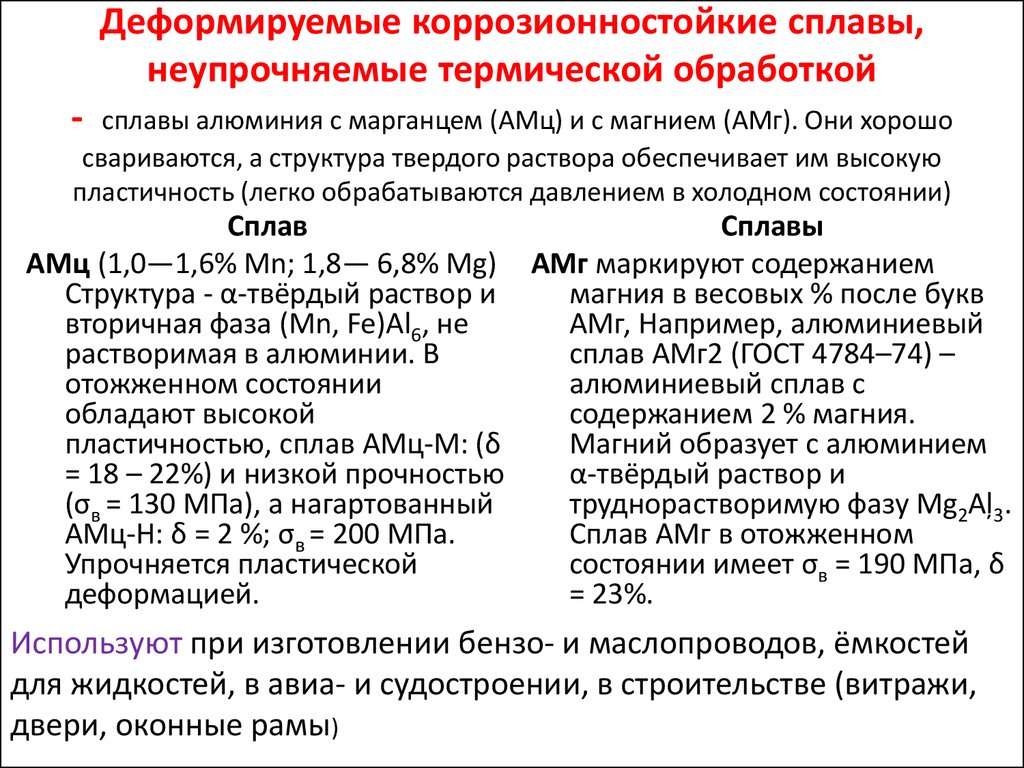

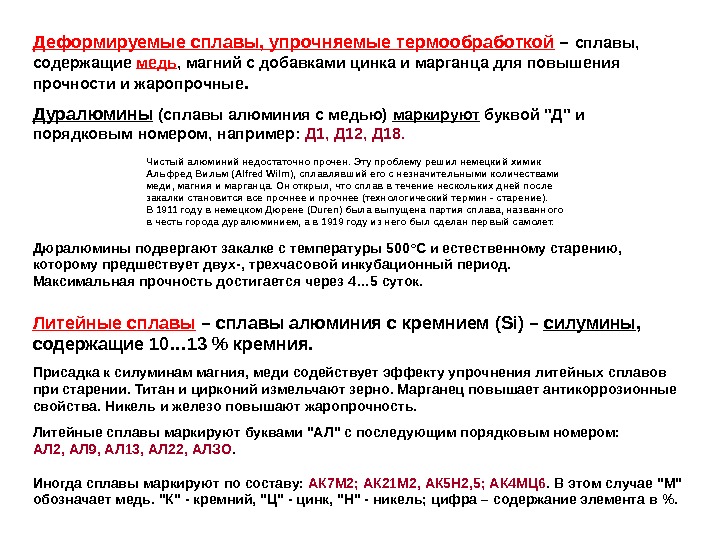

Влияние легирующих добавок

Металлы в составе композиций улучшают и изменяют физические и химические свойства основного металла. Основной упор делается на повышении механических характеристик. Алюминий улучшает общую структуру, литейные свойства, повышает прочность. Цинк также повышает прочность и способствует уменьшению зерен в отливке. Основная цель введения марганца, кроме увеличения прочности – повышение химической стойкости к воздействию агрессивных сред и снижение вредного влияния примеси железа.

Добавка циркония уменьшает растворимость водорода в расплаве, которая в чистом составе составляет значительную величину. Связывая водород, цирконий также способствует уменьшению пористости и зернистости отливок.

Введение лития в некоторые составы позволяет получить магниевые сплавы с рекордно малой плотностью – в 2 раза меньшей, чем у алюминия, с сохранением высокой прочности и легкости механической обработки. Данные сплавы наиболее широко используются в аэрокосмической промышленности, где снижение общего веса конструкции увеличивает массу полезной нагрузки.

Внешний вид сплавов магния

Некоторые металлы, напротив, нежелательны даже в малых количествах. Так, примеси железа или никеля даже в объеме тысячных долей процента резко снижают коррозионную стойкость сплава. Растворенный водород увеличивает пористость материала, вызывает увеличение зерен, снижая, таким образом, прочность изделия.