Характеристика

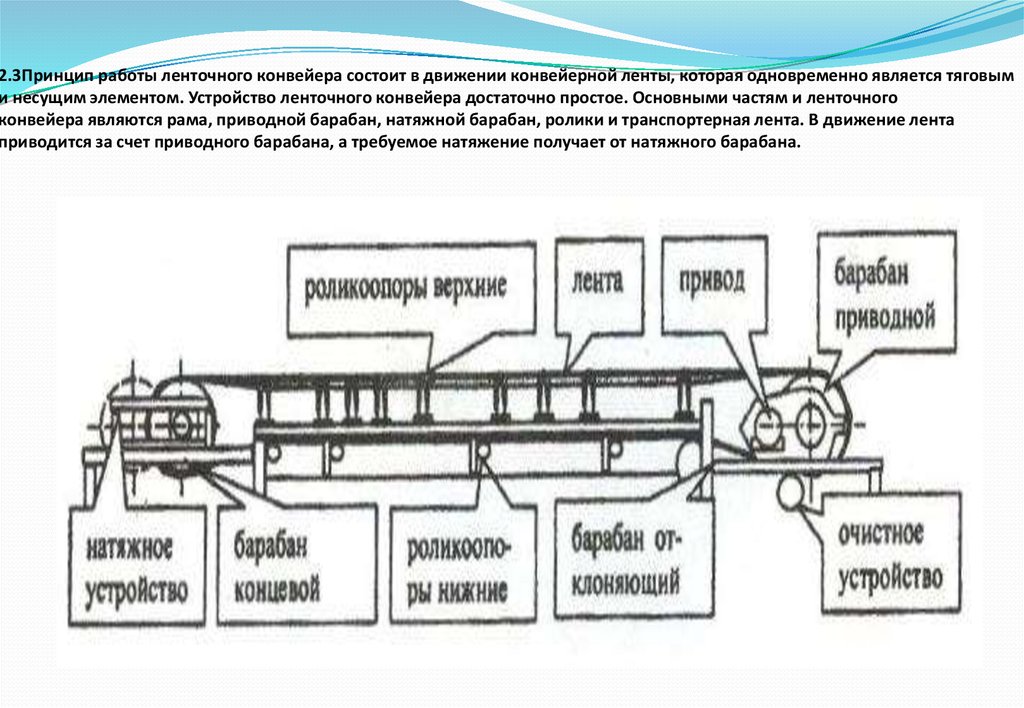

Важной характеристикой работы конвейера является её непрерывность. Это верно и когда конвейером называют средство для транспортировки грузов на небольшие расстояния, и когда конвейер — система поточного производства на базе двигающегося объекта для сборки. Эта система превратила процесс сборки сложных изделий, ранее требовавший высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность

Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда

Эта система превратила процесс сборки сложных изделий, ранее требовавший высокой квалификации от сборщика, в рутинный, монотонный, низкоквалифицированный труд, значительно повысив его производительность. Расстановка рабочих или автоматов на линии конвейерной сборки осуществляется с учётом технологии и последовательности сборки или обработки деталей, чтобы добиться эффективного разделения труда.

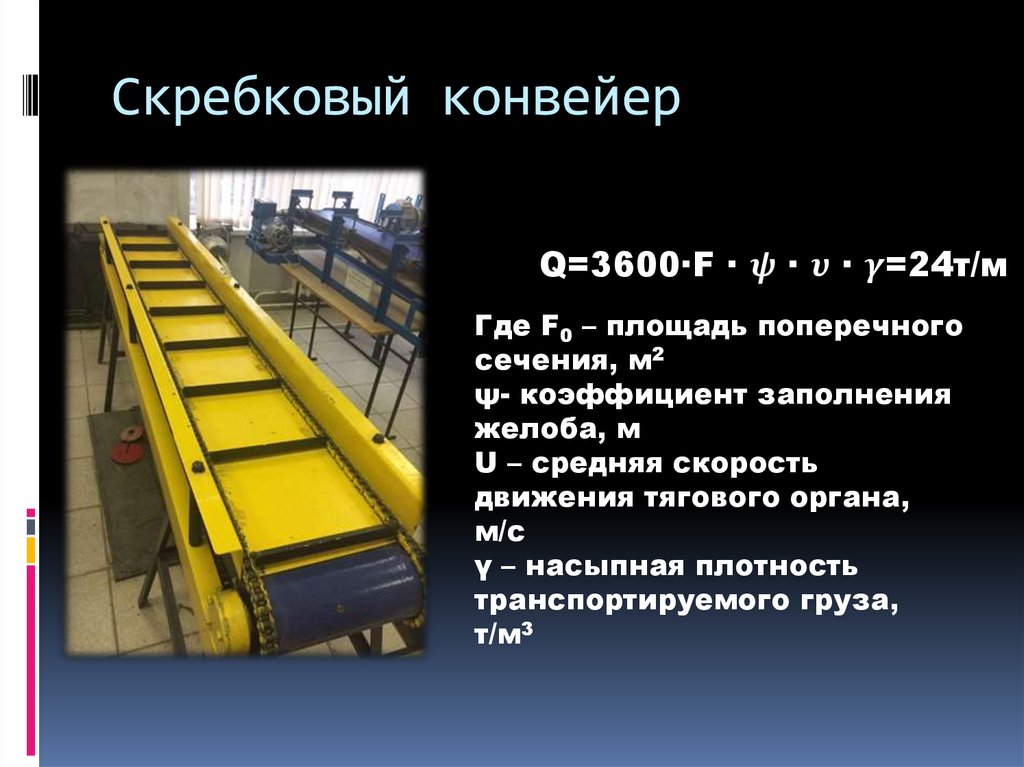

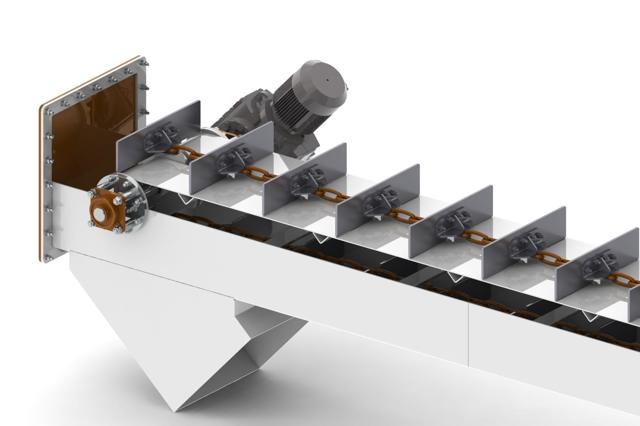

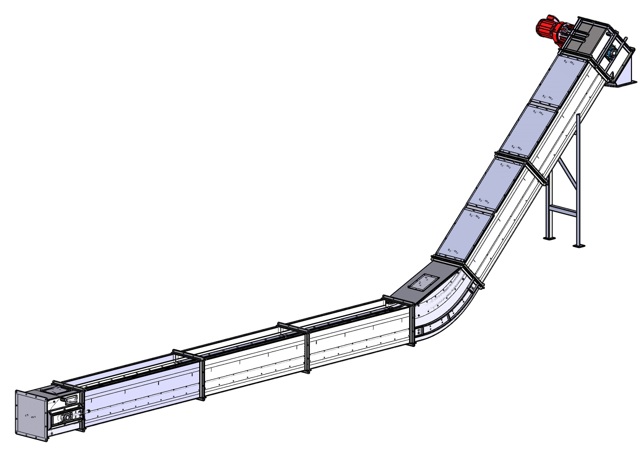

Принцип действия и основные узлы скребкового конвейера

Скребковый конвейер – надежное приспособление, предназначенное для непрерывного перемещения порошкообразных, кусковых и гранулированных сыпучих грузов.

Среди его преимуществ можно выделить:

- возможность разгрузки в различных точках при помощи нескольких выпускных клапанов;

- меньшую (в сравнении с ленточным конвейером) площадь, необходимую для его установки;

- закрытую конструкцию, которая делает его пыле-, газо- и водонепроницаемым.

Такими транспортерами пользуются предприятия АПК, металлургической отрасли, угольной промышленности и т.д.

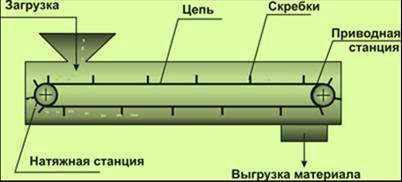

Принцип действия скребкового конвейера

В процессе транспортировки продукта всегда задействована только одна часть постоянно вращающейся цепи. По всей ее длине, на равном расстоянии друг от друга, размещены скребки. Они заталкивают груз по направлению к натяжной станции, проводят по днищу желоба и выталкивают к месту выгрузки материала. Затем полотно возвращается наверх через приводную станцию.

Если скребковый конвейер имеет горизонтальное положение, слой продукта может превышать высоту скребков. Это не помешает нижнему и верхнему слоям образовать единый поток, максимально возможная высота которого зависит от нижеперечисленных факторов.

- Плотностьпродукта. Если плотность имеет высокий показатель, то трение между слоями материала будет незначительным и транспортировка пройдет быстрее.

- Внешнее трение. Этот фактор зависит не только от свойств груза, но и от качества стенок желоба.

- Внутреннее трение. Чем меньше частицы продукта, тем ниже этот показатель.

Следовательно, скорость движения материала будет меньше у стенок желоба (из-за дополнительного соприкосновения с ними) и выше в центре потока. В случае применения вертикального скребкового конвейера или нории, необходимо также учитывать массу продукта.

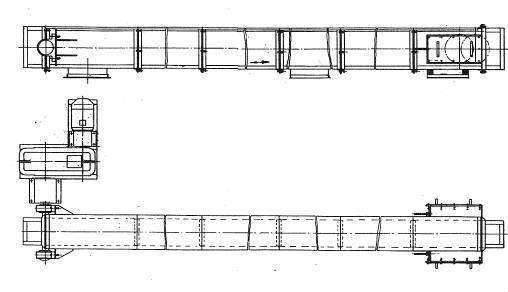

Основные узлы скребкового конвейера

К основным узлам конструкции относятся: желоб, приводная станция, натяжная станция, комплекс скребков, став, тяговые цепи.

Желоб состоит из днища, крышки и двух боковых стенок. В верхней части движется цепь, в нижней – груз. Как правило, в вертикальных или наклонных моделях транспортеров между полотнами цепи устанавливается перегородка. Она предотвращает провисание нисходящей части под давлением массы содержимого.

Приводная станция состоит из звездочки (она приводит полотно в движение) и двух валов с подшипниками.

Натяжная станция также имеет звездочку и вращается за счет движения обратной ветви полотна. Натяжное устройство может состоять из автоматических нажимных пружин или ходового винта. В первом случае дополнительно применяется выключатель хода.

Скребки крепятся на тяговых цепях. Они погружают материал и перемещают его со скоростью примерно 1 м/с, размещаясь на равном расстоянии друг от друга.

Став соединен с натяжной и приводной секциями. Он представляет собой промежуточный сектор с расположенным внутри замкнутым тяговым механизмом.

Тяговые цепи горизонтального транспортера оказывают давление только на нижнюю часть конструкции

Поэтому, важно, чтобы звенья были с плоскими скребками и перемещали содержимое впереди себя по всей длине конструкции. От этого зависит скорость транспортировки и ее качество.. ООО «МХМ Украина» (г

Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание

ООО «МХМ Украина» (г. Одесса) — официальный представитель 3БХунгария в Украине. К вашим услугам: индивидуальный подбор оборудования, доставка, шеф — монтаж, гарантийное и послегарантийное обслуживание.

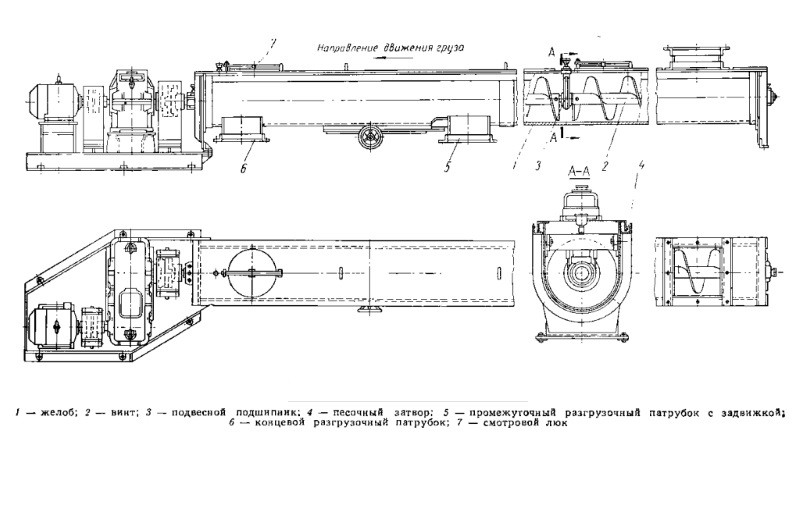

Конструкция винтового шнекового конвейера

Главный узел и рабочий орган шнекового транспортера- винтовой шнек. Вторым основным элементом служит корпус, не дающий перемещаемому грузу рассыпаться.

Шнековой транспортер состоит из следующих частей:

- приемный отсек, в котором накапливается перемещаемый материал;

- корпус агрегата — закрытая труба или открытая полутруба;

- рабочий шнек;

- приводной электромотор;

- трансмиссия (клиноременная или шестеренчатая);

- выходной патрубок.

Лопасти винта чаще всего изготовляют из стального листа. В отдельных случаях, для перемещения абразивных веществ, используется чугун. Лопасти монтируются на центральный вал, его делают из стальной трубы. На концах вал опирается на подшипники качения, прикрытые от попадания пыли и абразивов сальниками. при большой длине транспортера устанавливаются промежуточные опорные подшипники, защищающие вал от провисания.

Желоб сваривается из сегментов листовой стали. швы между сегментами служат в качестве дополнительных ребер жесткости, повышающих геометрическую стабильность всей конструкции. Между стенками трубы вертикального винтового конвейера и лопастями оставляют просвет в полсантиметра- сантиметр для снижения сопротивления вращению.

На входном и выходном окончаниях трубы устанавливаются соответствующие патрубки. Они снабжаются задвижками.

Отрасли, в которых используется

Трансмиссионного вала роликовый транспортер перемещает коробочную продукцию на распределительный центр Конвейерная лента выверена бумага в печати завода газетной Роликовый конвейер для транспортировки картонных коробок в швейной промышленности

Конвейерные системы широко используются в различных отраслях промышленности благодаря многочисленным преимуществам, которые они предоставляют.

- Конвейеры могут безопасно транспортировать материалы с одного уровня на другой, что, если бы это выполнялось человеческим трудом, было бы трудоемким и дорогостоящим.

- Их можно установить практически в любом месте, и они намного безопаснее, чем использование вилочного погрузчика или другой машины для перемещения материалов.

- Они могут перемещать грузы любых форм, размеров и веса. Кроме того, многие из них оснащены расширенными функциями безопасности, которые помогают предотвратить аварии.

- Существуют различные варианты работы транспортных систем, включая гидравлические , механические и полностью автоматизированные системы, которые оборудованы в соответствии с индивидуальными потребностями.

Конвейерные системы обычно используются во многих отраслях промышленности, включая горнодобывающую, автомобильную , сельскохозяйственную , компьютерную , электронную, пищевую , аэрокосмическую , фармацевтическую , химическую , розлив и консервирование, отделку печати и упаковку . Хотя можно транспортировать самые разные материалы, некоторые из наиболее распространенных включают продукты питания, такие как бобы и орехи, бутылки и банки, автомобильные компоненты, металлолом, пилюли и порошки, древесину и мебель, зерно и корм для животных. При правильном выборе конвейерной системы важны многие факторы

Классификация[]

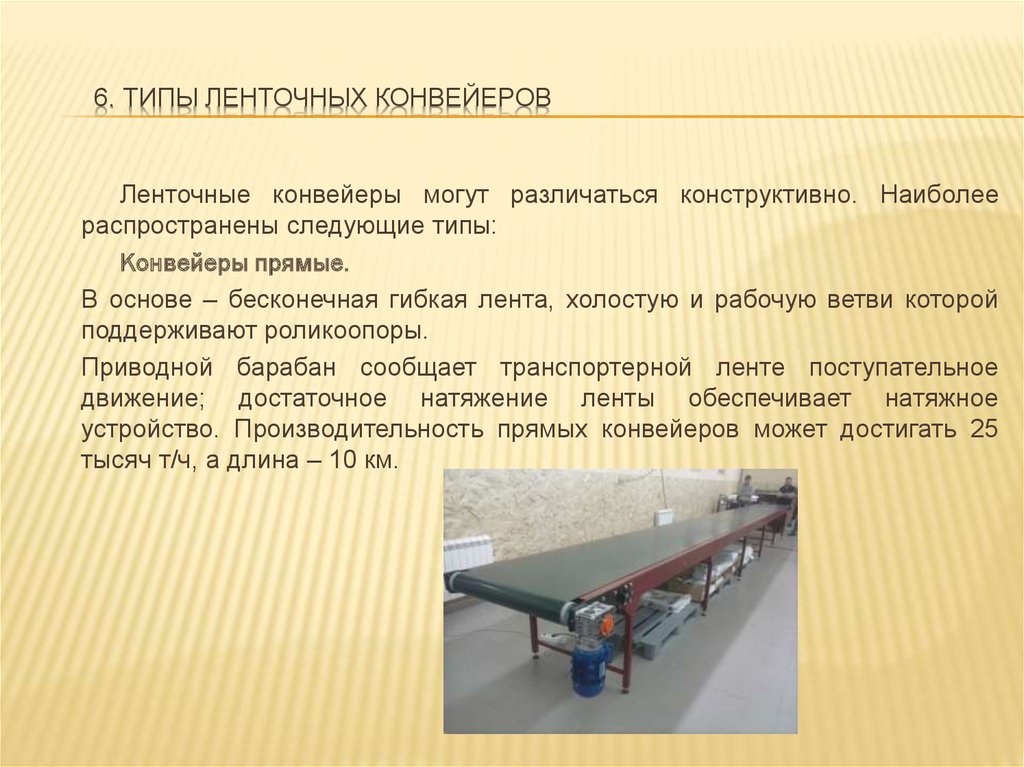

По области применения, конструкции и параметрам подземные ленточные конвейеры подразделяются на пять групп.

- для примыкающих к лавам транспортных выработок с углом наклона от -3 до +6°.

- для горизонтальных и слабонаклонных выработок.

- для уклонов с углом до 18°.

- для бремсбергов с углом до 16°.

- для наклонных стволов и главных уклонов с углом от 3 до 18°.

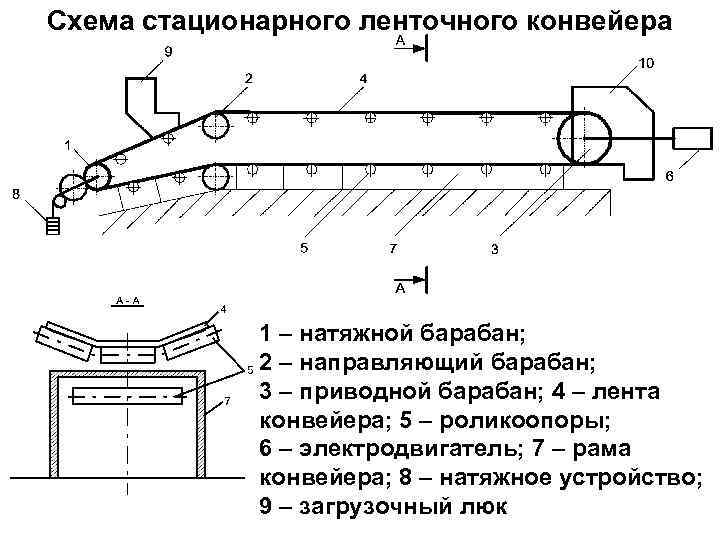

Карьерные ленточные конвейеры (по конструкции) разделяют на забойные, отвальные, передаточные и стационарные магистральные. Кроме того, они являются составной частью некоторых карьерных агрегатов в составе роторных и цепных экскаваторов, отвалообразователей, транспортно- отвальных мостов, перегружателей. Секции забойных и отвальных ленточных конвейеров монтируют на рельсошпальной решётке (допускают изгиб става при поперечной передвижке по мере подвигания забоя). По рельсам забойного ленточного конвейера передвигается загрузочная тележка с приёмной воронкой и питателем, отвального ленточного конвейера — двухбарабанная разгрузочная тележка. Рельс, кроме того, используется для захвата тракторным передвижчиком при поперечном перемещении конвейера. Передаточный ленточный конвейер устанавливается на тележках и перемещается по рельсовому пути в продольном направлении. Став стационарных ленточных конвейеров собирают на почве, бетонной дорожке или лежнях, а привод и натяжное устройство монтируют на фундаменте. На рудных карьерах при погрузке крепких пород одноковшовым экскаватором и вторичном дроблении (передвижной дробилкой) в забое ленточные конвейеры стационарного и передвижного типов используются для внутрикарьерного транспортирования и подъёма (поточная технология), а при дроблении в стационарной дробилке — ленточные конвейеры стационарного типа для подъёма (циклично-поточная технология).

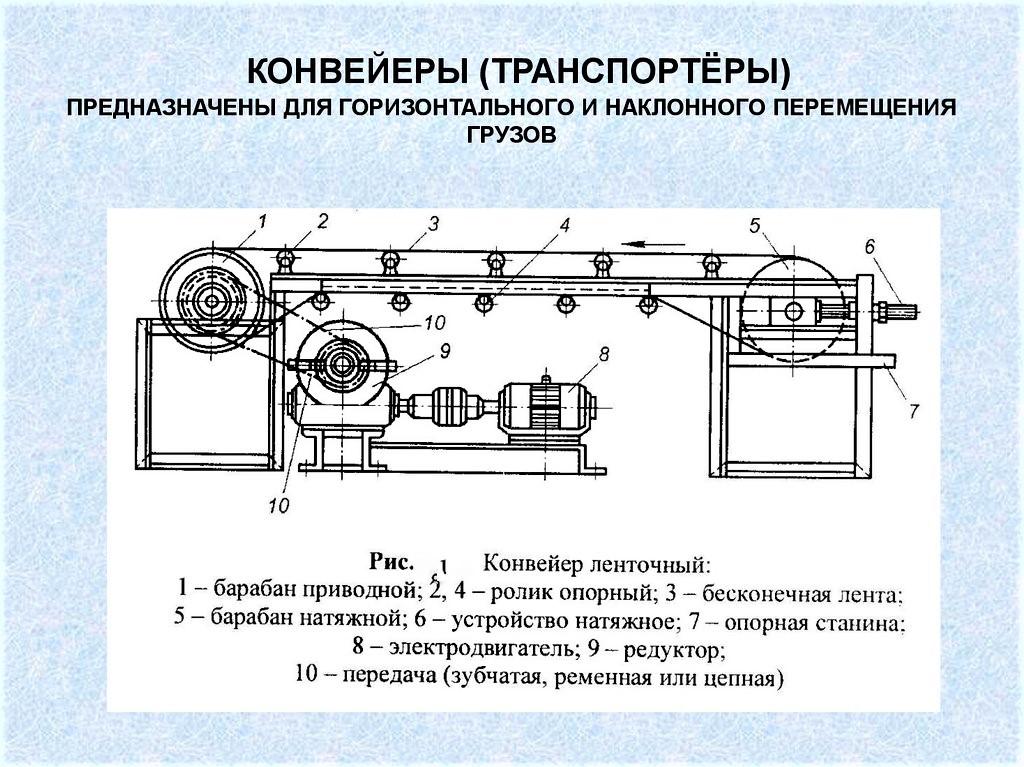

Основной расчёт ленточного конвейера заключается в определении ширины ленты, её наибольшего натяжения и мощности двигателей по требуемой производительности конвейера, длине и углу наклона установки. Производительность ленточного конвейера зависит в основном от ширины ленты и скорости её движения.

В горнорудной промышленности на подъёмах крупнодроблёной руды из карьеров производительность ленточных конвейеров обычно до 6000 т/ч, ширина ленты 1600 и 2000 мм, мощность электродвигателей привода от 1200 до 3000 кВт. Длина ленточного конвейера в одном ставе от нескольких метров до 10-15 тысяч метров. Факторы, ограничивающие применение ленточных конвейеров: допускаемая в зависимости от ширины ленты крупность и масса содержащихся в перемещаемом насыпном грузе кусков, угол наклона ленточного конвейера, который (за исключением специальных типов) для большинства грузов не превышает 16-18°. Наивысшая производительность ленточного конвейера (достигнутая на буроугольных открытых разработках в Германии при ширине ленты 3000 мм и скорости 6-7 м/с) 30 тысяч т/ч, наибольшая длина конвейерной линии (в системе транспорта фосфоритовой руды в Западной Сахаре от карьера до океанского порта) 100 км, максимальная мощность электродвигателей силовых блоков привода 2000 кВт и общая мощность привода 12 000 кВт. Скорость движения ленты 7-8 м/с, а в отдельных случаях (на транспортно-отвальном мосту в Германии) 10 м/с. Применение автоматики обеспечивает плавность пуска ленточного конвейера, возможность регулирования скорости движения ленты в зависимости от величины поступающего грузопотока, автоматический контроль (ультразвуковым способом) состояния роликоопор, целостности ленты, взвешивания и регистрации количества перемещаемого на ленте груза и др.

Современные ленточные конвейеры отличает небольшая трудоёмкость обслуживания, высокая надёжность работы и безопасность труда. Расширение объёмов и области применения ленточных конвейеров связывается с дальнейшим улучшением конструктивно-технологических характеристик установок. Начато применение промежуточных приводов для ленточных конвейеров, позволяющих повысить длину ставов и тем самым уменьшить количество промежуточных перегрузок (или полностью исключить их), снизить оборачиваемость ленты и повысить срок её службы. Усовершенствование погрузочных устройств, роликоопор и опорных конструкций ставов, а также создание новых специальных типов ленточных конвейеров (ленточно-тележечных) даёт возможность повысить кусковатость перемещаемых конвейерами скальных грузов. Применение лент из морозостойкой резины, специальных сортов смазки и новых конструкционных материалов для зубчатых передач привода расширяет область применения ленточных конвейеров до районов Крайнего Севера.

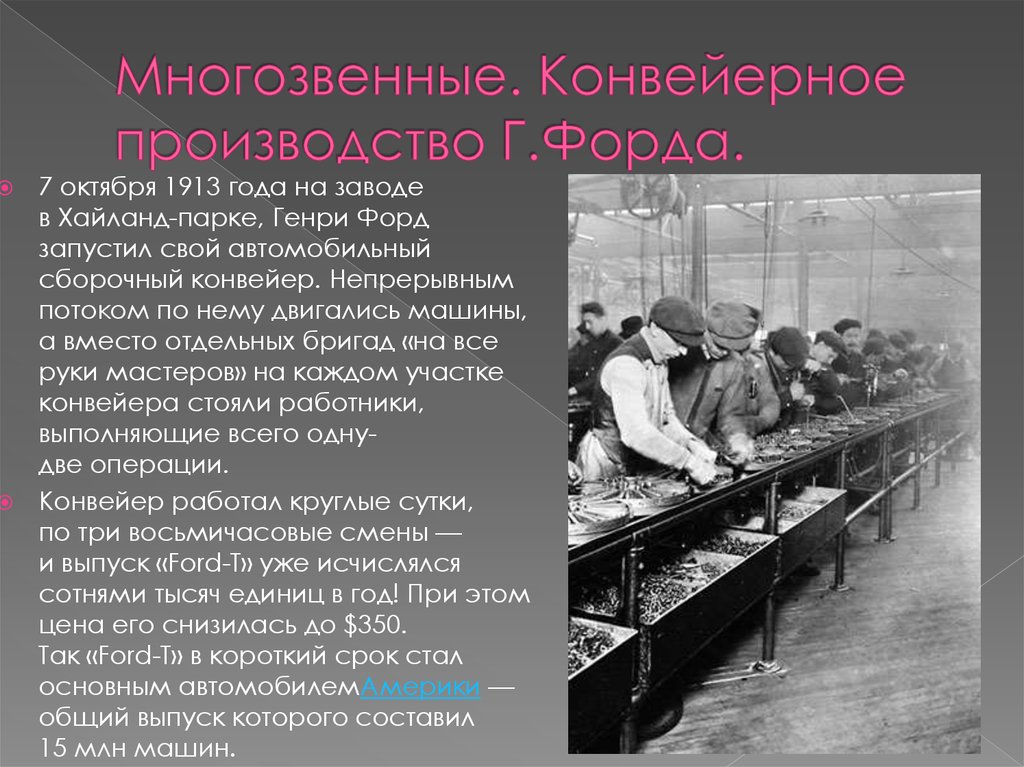

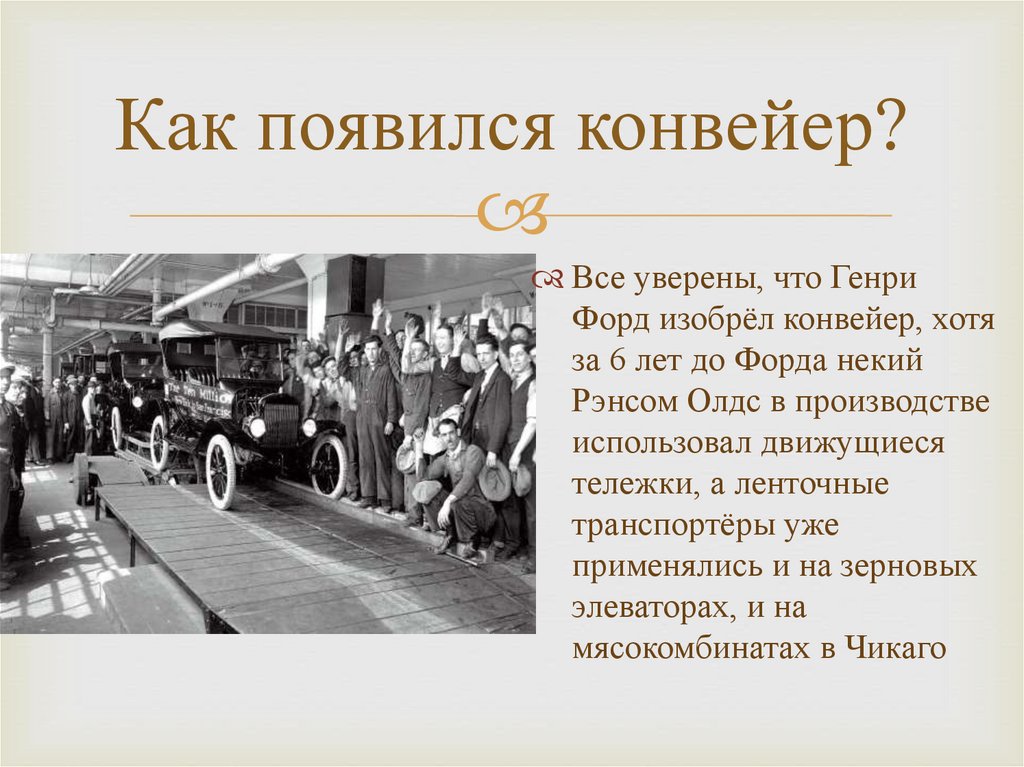

1913: Первый сборочный конвейер

Сборочная линия на заводе Форда. 1913 год. Знатоки истории технологий находят прародителей и предшественников сборочного производственного конвейера в самых различных странах, эпохах и областях деятельности. Так, например, с 1104 года подобно конвейеру работал венецианский Арсенал — комплексное предприятие для постройки и оснащения боевых кораблей, включающее кузницы, судоверфи, оружейные склады, мастерские конопатчиков и прочая, и прочая. Будущий корабль, начиная от каркаса, постепенно передвигался от мастерской к мастерской; с момента, как он уже мог держаться на плаву, но ещё требовал доделки, он плыл по проложенному прямо внутри Арсенала каналу из которого выплывал уже готовым.

Транспортные ленты для погрузки товаров на корабли или для поднятия их из погреба на поверхность существовали в Великобритании, России, других странах, как минимум, со второй половины XIX века.

Примерно в то же время, в ногу с промышленной революцией, по миру шествовало разделение труда. Там, где раньше весь процесс полностью был делом рук одного мастера, появились узкая специализация и большие коллективы рабочих, каждый из которых был обучен делать лишь малую часть процесса. Это требовало от рабочих значительно меньшей квалификации и существенно удешевляло производство.

Металлургическое производство на заводе Бриджуотер Фаундри (Bridgewater Foundry

) в Англии стало одним из первых, организованным почти по принципу сборочного конвейера. Не хватало только собственно конвейерной ленты. Заводские здания граничили с Бриджуотерским каналом и Ливерпульско-Манчестерской железной дорогой. Ветка железной дороги проходила через здания. Порядок производственных действий был привязан к этой ветке. Вдоль рельсов были установлены краны для поднятия на железнодорожные платформы тяжёлых грузов. Работа велась последовательно: от литья основных элементов до сбора готовых сложных металлических конструкций. По железной дороге гигантские многотонные детали перемещались от этапа к этапу.

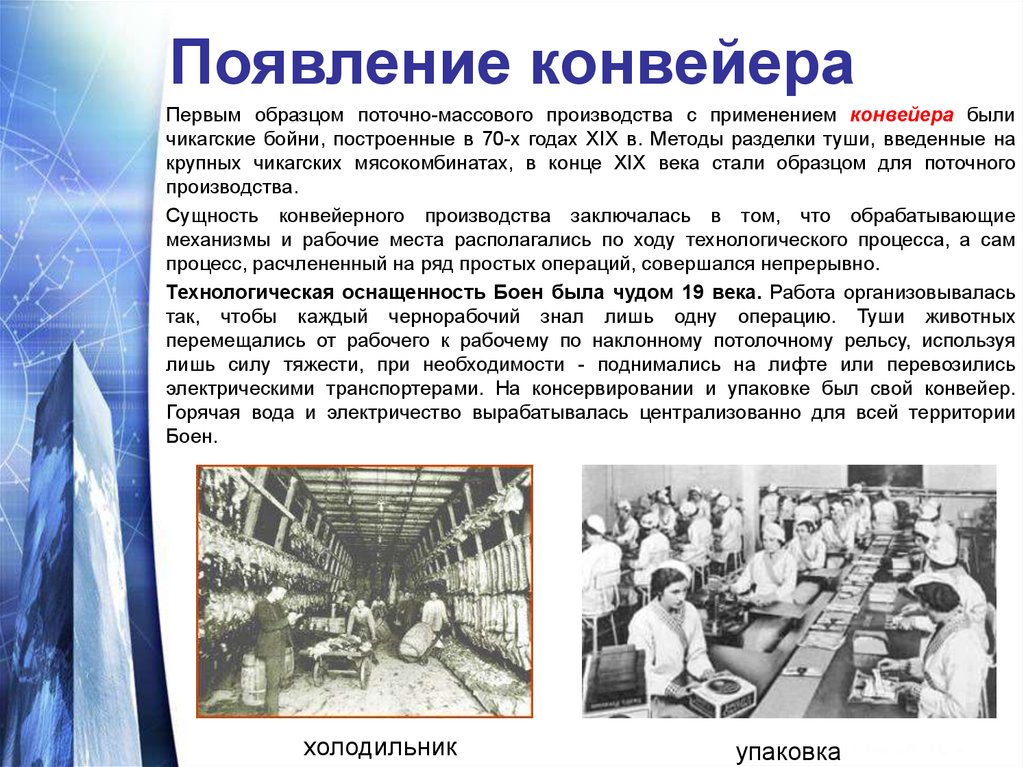

Наконец, в 1867 году мясная индустрия Чикаго делает предпоследний шаг: сразу несколько боен запускают разборочные линии. Т.е., в начало ленточного (или, в данном случае скорее цепного) конвейера приносят тушу коровы или тушку цыплёнка, насаживают на шкив, а далее шкив движется, совершая краткие ритмичные остановки, а каждый рабочий выполняет на своём месте только свою операцию, отделяя от туши строго определённым образом строго определённую часть. Задаваемая конвейером ритмичность действий позволила чикагским мясникам существенно увеличить производительность труда.

Идея не разбирать нечто на конвейере, а наоборот, вероятно, приходила затем в голову многим. Во всяком случае, в 1885 году американские газеты публикуют рисунок некоего Ханшела (Hounshell). На рисунке изображена конвейерная линия, по которой движутся банки, а специальный агрегат наливает в них соки для последующего консервирования.

Сложно сказать, видел ли этот рисунок Генри Форд. Но на чикагских бойнях он бывал. И когда ему пришлось размышлять, как удешевить производство автомобиля Model T

, именно мясные производства Чикаго вдохновили его, по его собственному признанию, устроить на заводе сборочный конвейер. Что он и сделал. Таким образом, первый производственный собственно сборочный ленточный конвейер был устроен в 1913 году вFord Motor Company .

Классификация скребковых конвейеров

Встречается просто огромное количество различных вариантов исполнения скребковых конвейеров. Классификация скребковых конвейеров проводится по самым различным признакам. Основной заключается в назначении. Выделяют следующие варианты исполнения:

- Подземные. Они устанавливаются на угольных и рудных шахтах. Особенность заключается в применении материалов, которые могут выдерживать влияние окружающей среды. Скребковый конвейер 53 может быть расположен под углом.

- Общего назначения. Это вариант исполнения получил весьма широкое распространение. Часто устанавливается на поверхностных шахтах и обогатительных фабриках. Устройства общего назначения можно назвать универсальным вариантом, который идеально подходит для установки при самых различных эксплуатационных условиях

- Специальные устройства. Подобный вариант исполнения производится в зависимости от того, какие требуются эксплуатационные характеристики. Часто устанавливаются в горнотранспортной промышленности.

Также классификация проводится по характеру выполняемых функций. Она выглядит следующим образом:

- Доставочные. Этот вариант исполнения предназначен исключительно для транспортировки вещества на различные расстояния.

- Агрегатные установки. Как правило, подобный механизм работает совместно с другими выемочными агрегатами. Однако, в этой связке редко проводится установка других транспортировочных элементов.

- Тормозные устройства. Их предназначение заключается в спуске гуля с большой высоты при определенном угле наклона.

Важным признаком классификации можно назвать тип устанавливаемого привода. По этом признаку выделяют следующие варианты исполнения:

- С электрическим. Этот тип привода на сегодняшний день весьма распространен, так как характеризуется повышенной эффективностью. Кроме этого, электрический привод зачастую обладает компактными размерами, за счет чего упрощается установка и обслуживание. Однако у этого варианта есть существенный недостаток – он весьма восприимчив к перегрузкам, из-за которых происходит перегрев устройства. Именно поэтому устанавливается электрический привод должен снабжаться предохранительными элементами.

- Пневматические. Этот вариант исполнения работает на основе подачи сжатого воздуха под давлением. Характеризуется тем, что может применяться для передачи существенного усилия. Недостаток заключается в потери мощности даже при появлении несущественного дефекта магистрали, по которой проводится подача воздуха. Также не стоит забывать о том, что при работе компрессора может возникать довольно много шума.

- Гидравлическим. Подобный привод представлен системой, в которой транспортируется жидкость под давлением. За счет свойства несжимаемости может передаваться большое усилие.

Как ранее было отмечено, основным элементом механизма можно назвать цепь. Ее предназначение заключается в непосредственной передаче усилия от привода к исполнительному органу. По типу тяги цепи выделяют следующие варианты исполнения:

- С разборной.

- С круглозвенной.

- С роликовтулочной.

Рабочая ветвь, по которой проводится перемещение грунта, также может располагаться самым различным образом. Примером можно назвать верхнее и нижнее расположение. Для существенного повышения производительности проводится установка оборудования с двумя рабочими ветвями. По способу перемещения выделяют следующие варианты исполнения конвейеров:

- Переносные.

- Передвижные.

Кроме этого, классификация проводится по типу устанавливаемого двигателя и некоторым другим признакам. Выбор наиболее подходящего варианта исполнения скребкового конвейера проводится в зависимости от поставленной задачи.

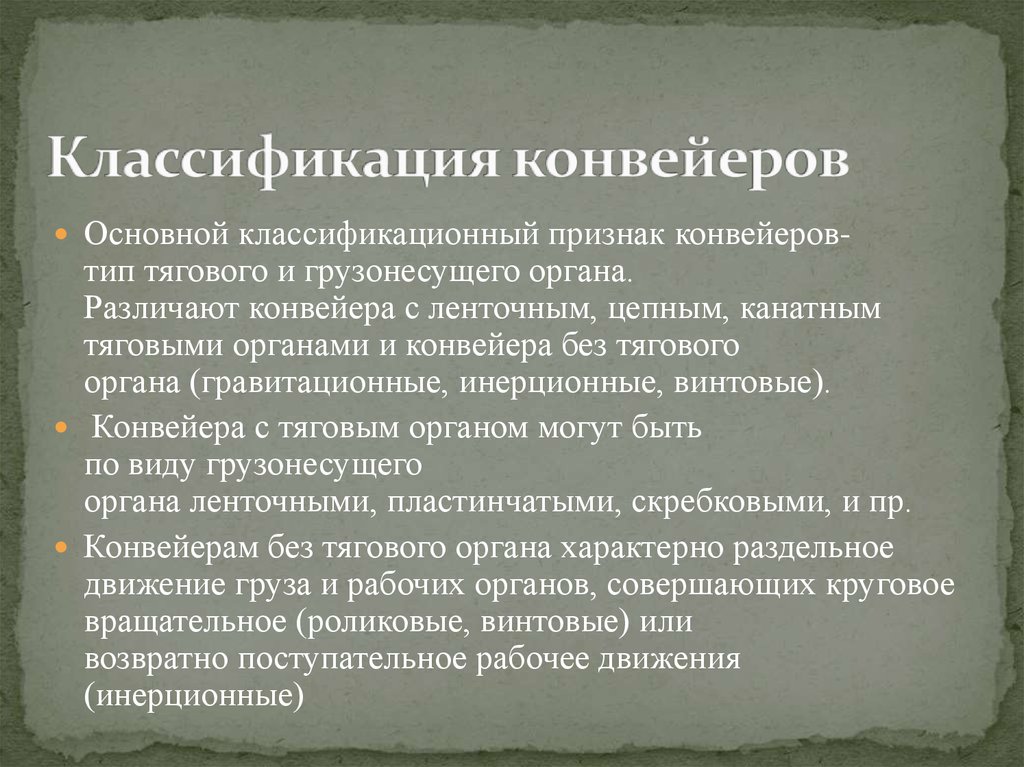

Классификация конвейеров

Как ранее было отмечено, выделяют довольно большое количество различных устройств, предназначенных для транспортировки грузов. Классификация конвейеров в большинстве случаев проводится по конструктивным признаком. Наибольшее распространение получили следующие варианты исполнения:

- Ленточные устройства встречаются чаще других по причине универсальности в применении и относительно невысокой стоимости. Их предназначение заключается в транспортировке кусковых и других материалов на достаточно большое расстояние. Ключевая особенность заключается в том, что рабочая поверхность представлена натянутой многослойной лентой, на которой и проводится размещение различных грузов. Сегодня эта группа по причине огромного количества положительных признаков встречается крайне часто, однако не считается универсальным вариантом.

- Винтовые устройства основаны на принципе применения архимедового винта, зачастую устанавливаются для транспортировки сыпучих материалов на достаточно большое расстояние. Эта группа также подразделена на несколько классов, основной отличительный признак заключается в типе устанавливаемого шнека. Шнековый винтовой конвейер также весьма распространен по причине высокой эффективности и относительно невысокой стоимости.

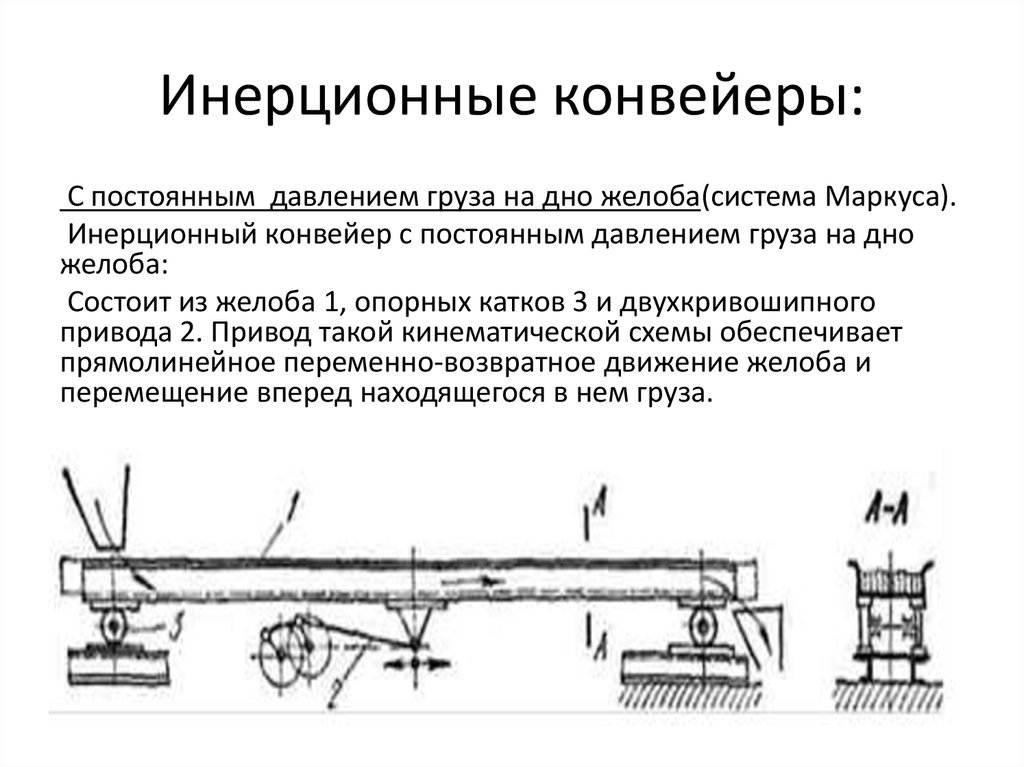

- Инерционная группа оборудования предназначена для перемещения сыпучих и в некоторых случаях штучных изделий на небольшое расстояние. При этом линия перемещения может быть исключительно горизонтальной или наклонной. Принцип действия заключается в создании вибрации, за счет которой легкие материалы смещают свое положение.

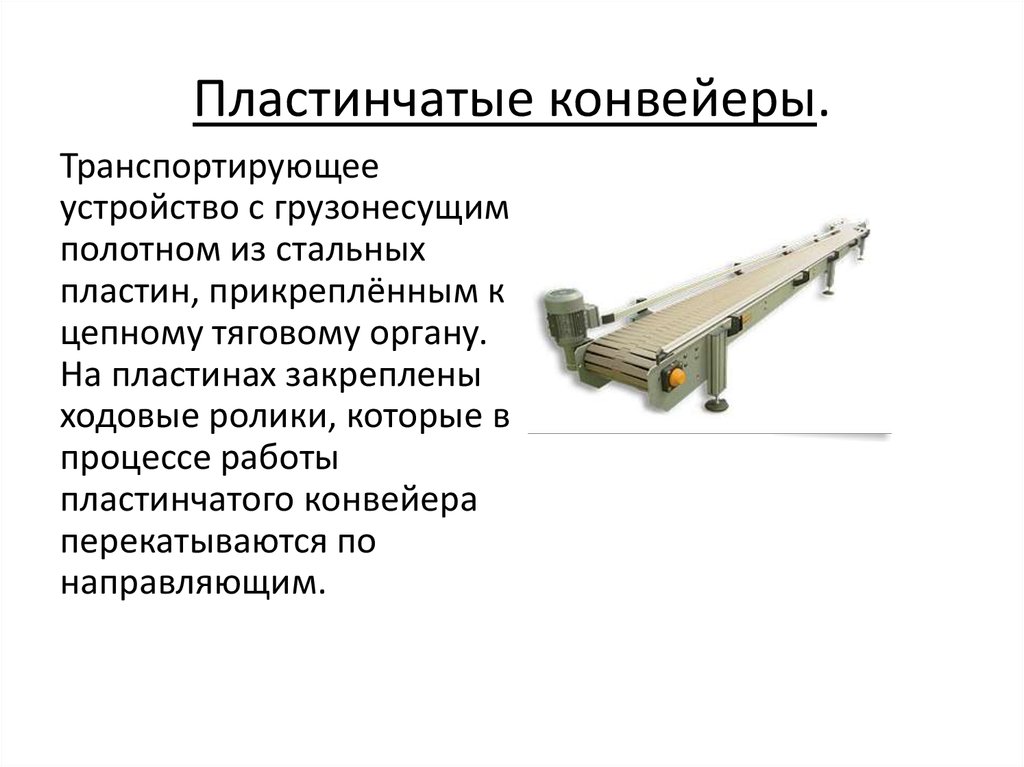

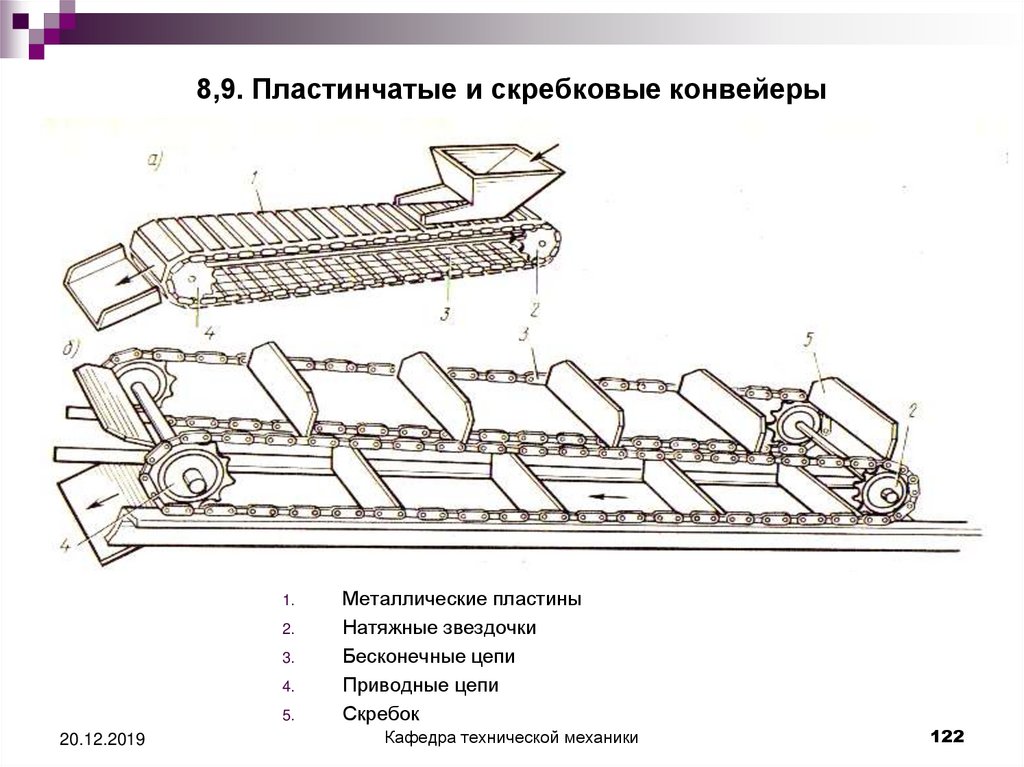

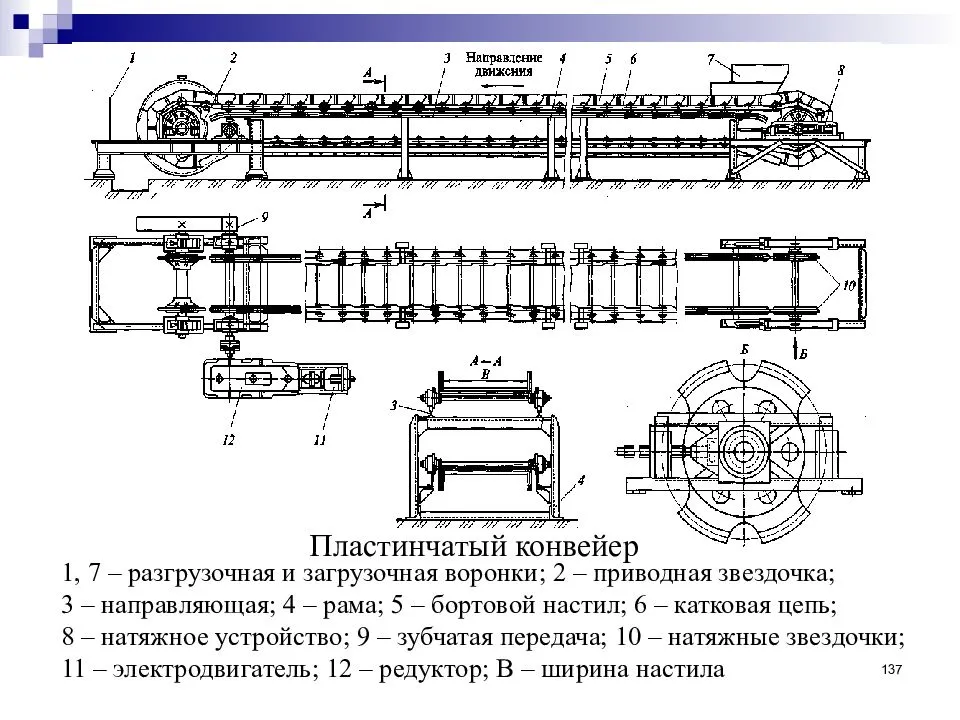

- Пластинчатое устройство чаще всего устанавливается в производственных цехах, так как основная рабочая поверхность может выдерживать существенное воздействие, к примеру, высокую температуру. Предназначение заключается в транспортировке острых, раскаленных или абразивных деталей. Подобный автомобильный конвейер может преодолевать достаточно резкие уклоны, так как на поверхности часто создаются специальные ребра, обеспечивающие надежную фиксацию. Однако у подобного предложения есть один существенный недостаток – скорость перемещения слишком мала.

- Скребковые конвейеры характеризуются тем, что перемещение материала обеспечивается за счет его волочения по специальному желобу. Подобный вариант исполнения большое распространение получил в горнодобывающей и обрабатывающей промышленности. Установка этого варианта исполнения не возможна в том случае, если при волочении изделие будет терять свой привлекательный вид. Достоинством можно назвать достаточно высокую эффективность в применении, но есть и существенный недостаток, который связан со сложностью конструкции и отсутствием возможности ее применения в случае транспортировки хрупких грузов.

- Элеваторы являются отдельной группой конвейеров, предназначение которых заключается в непрерывной транспортировке грузов. Часто устройство применяется для вертикального перемещения материалов. Подобный ковшовой конвейер получил широкое распространение в сельском хозяйстве и горнодобывающей промышленности, является достаточно сложным устройством, требующим своевременного и профессионального обслуживания.

Приведенная выше информация указывает на то, что существует просто огромное количество различных вариантов исполнения конвейеров, выбор проводится в зависимости от области применения и других моментов.

Ford Model T

После выпуска нескольких моделей машин, победы над чемпионом

США на автогонках, неудачного партнерства с «Детройтской автомобильной

компанией» и открытия в 1903 году собственной Ford Motor Форд воплотил в жизнь

свою мечту — создал надежный и недорогой массовый автомобиль.

Модель «Т» увидела свет в 1908 году. Этот автомобиль «посадил

Америку на колеса». Им было просто управлять, он не требовал сложного

технического обслуживания и мог проехать даже по сельским дорогам.

Рама машины клепалась из особо прочной стали, легированной

ванадием. На нее ставился четырехцилиндровый

двигатель рабочим объемом 2,9 литра мощностью 20 лошадиных сил. Цилиндры были отлиты в одном блоке — также

необычное решение для той эпохи. Максимальная скорость составляла около 70

километров в час.

У авто была уникальная двухступенчатая коробка передач,

управляемая с помощью трех педалей, воздействующих на ленточные тормоза. Левая

педаль включала первую передачу, правая — задний колесный тормоз, центральная —

задний ход. Этот принцип сильно отличался от других моделей, поэтому для

управления Ford T в некоторых штатах вводили особые права.

Ford T получил прозвище Tin Lizzie, на русский его

изначально перевели как пренебрежительное «Жестянка Лиззи», но более корректно —

«Жестяная Лиззи». «Лиззи» — распространенная в США лошадиная кличка, и название

подчеркивало, что машина сменила лошадь.

Начальная цена на фордовский Т составляла 825-850 долларов,

притом что большинство автомобилей в США в 1908-10 годах стоило от 1,1 тысячи

до 1,7 тысячи долларов. Затем стоимость Ford T постоянно снижалась и достигла

260 долларов. За годы производства, до 1927, было выпущено более 15 миллионов машин

— этот результат побил только Volkswagen «Жук».

Примечания

- ↑

- , p. 78.

- ↑ , p. 4.

- , p. 96.

- ↑ , p. 6.

- , p. 6. В альтернативной схеме CCI- единица в последней строке заменяется на минус единицу.

- , p. 134.

- ↑ , p. 3-15.

- , p. 102.

- ↑

- ↑ Dostal, T. et al. On Multi-port Current Conveyors // Proceedings of the 4th WSEAS International Conference on Applications of Electrical Engineering (AEE’05). Prague, Czech Republic, March 13-15, 2005. — P. 261-264.

- ↑ , p. 7.

- , p. 3-12.

- , p. 26.

- ↑ , p. 79.

- , pp. 3, 13.

- , pp. 3, 7.

- , p. 80.

- , pp. 7-8.

- ↑ , p. 3-14.

- ↑ , p. 3-16.

- , pp. 7, 50.

- , p. 33.

- Toumazou, C. Current-feedback versus voltage feedback amplifiers: history, insight and relationships // ISCAS’93. IEEE International Symposium on Circuits and Systems. — 1993. — Vol. 2. — P. 1046 — 1049.

- , p. 55. Все перечисленные схемы подробно разобраны в гл.3.3.

- , pp. 33, 55.