Дополнительные элементы

Базовая комплектация оборудования для сварки контактным способом представлена исполнительными механизмами электрической и механической систем, обеспечивающими работу сварочной техники в штатных режимах. В качестве дополнительных элементов в комплектации сварочной техники могут присутствовать детали и механизмы, предназначенные для расширения функциональных возможностей данного агрегата, а также для облегчения работы сварщика-оператора. Наиболее востребованными являются:

- цилиндры подачи с регулируемым ходом перемещения;

- устройства управления опусканием электрода;

- пневматические клещи;

- ручные клещи для точечной сварки;

- сверла для точечной сварки;

- аксессуары серии споттер;

- консоли прямые и фигурные для фиксации электродов;

- плечи для машин точечной сварки.

Технология контактной сварки

Особое требование для прочного сварочного соединения играет подготовка поверхности металла. При выполнении этого шага технология контактной сварки будет протекать успешно и качественно. Предъявляемые требования для поверхности:

- обезжиренные, без оксидных пленок;

- обеспечить минимальное сопротивление контакта электрод-деталь;

- по всей площади контакта сопротивление может быть одинаковым если цепь деталь-деталь;

- свариваемые поверхности должны быть ровными.

Хотя виды контактной сварки разные, технология контактной сварки заключается в следующем:

- Деталь зажимается в электродах сварочной машины;

- Подключение электродов к трансформатору и прохождение электрического тока большой силы;

- Происходит сильный нагрев места сварки и кристаллизация оплавленных металлов;

- После снятия импульса тока выдержать время остывания.

Преимущества такой сварки:

- высокопроизводительный процесс сварки;

- технико-экономическая эффективность;

- простота автоматизации этого процесса и роботизации;

- высокое качество соединений;

- технологический процесс экологически чистый.

Машина контактной сварки

Машина контактной сварки позволяет выполнять высокотехнологический процесс соединения благодаря своим функциональным особенностям. А именно, сегодня все чаще выпускают машины, содержащие микропроцессорные блоки регулирования. Эти блоки дают возможность сваривать сложные конфигурации с разными параметрами тока. Также они контролируют переходные процессы в зоне сварки, оказывая влияние на процесс во время сварочного импульса.

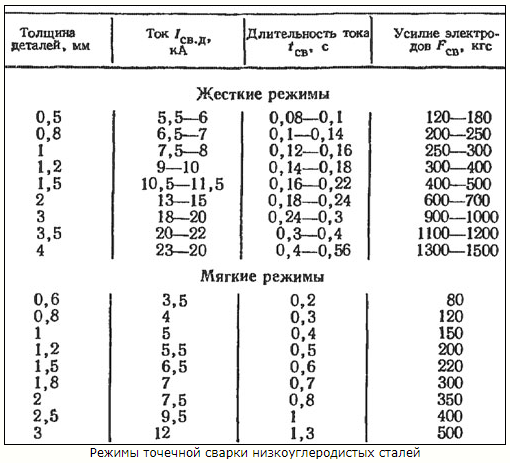

Машина контактной сварки МТ-2202-1 является очень популярной и востребованной. Она универсально перестраивается под выполнение новой задачи, имеет износостойкий и высокой твердости электрод, выполненный из материала БрХЦр германскими производителями. Содержит микропроцессорный блок РКСМ, имеющий простой интерфейс и надежность. Предназначение такой машины позволяет производить сварку переменным током с постоянным усилием сжатия несколькими импульсами или одним. Сваривает детали из углеродистых сталей, легированных, жаропрочных, стойких к коррозии. Также легко соединяет цветные сплавы: латунь, титановые, алюминиевые. Машина контактной сварки МШ-2201 предназначена для электрической контактной шовной сварки. Она соединяет продольные прочноплотные швы из низкоуглеродистой стали и нержавеющей. Производительность такой машины высокая, а качество швов чистое.

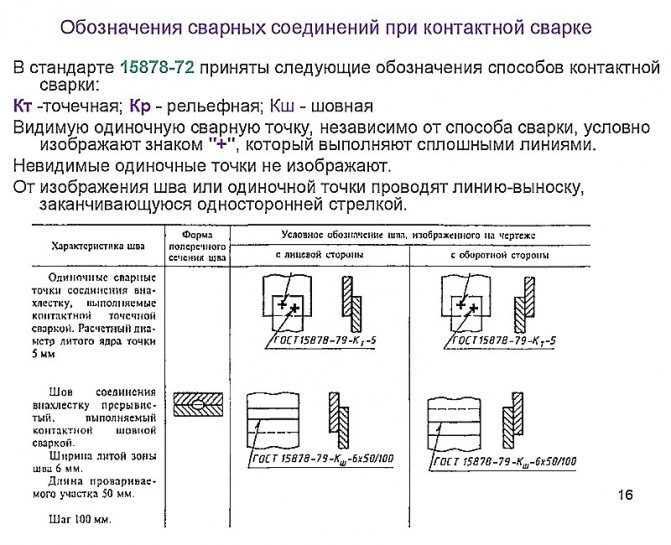

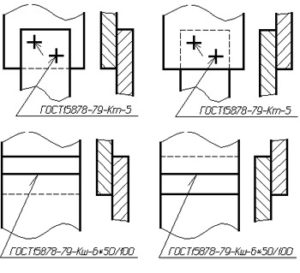

Обозначение на чертежах

В некоторых ситуациях может понадобиться профессиональная схема или чертеж с правильным обозначением контактной сварки.

В некоторых ситуациях может понадобиться профессиональная схема или чертеж с правильным обозначением контактной сварки.

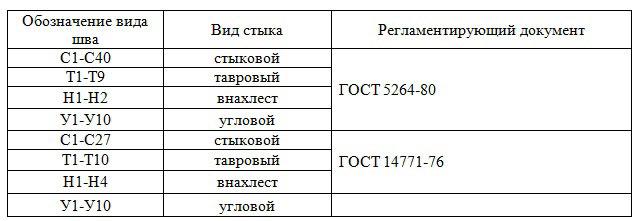

По действующим стандартам таких обозначений может быть несколько. Если речь идет о видимом сплошном шве, то его помечают основной линией, а прочие подобные элементы – тонкой линией. Что касается сплошного скрытого шва, то он должен обозначаться штриховой линией.

Видимые сварные точки на чертеже отмечаются значком «+», а скрытые не отмечаются никак. От всех видимых и скрытых сплошных швов или сварной точки могут идти линии с выноской.

Только на этих линиях или под ними можно писать условные общепринятые обозначения, цифры и литеры, указывать номера госстандартов. К примеру, обозначение точечной контактной сварки на выносной линии обязательно должно содержать большую букву «К» (она указывает на тип сварки – контактная) и маленькую буква «т» (буква указывает на конкретный метод работы – точечный).

Всю ключевую информацию о соединениях, необходимую для чертежей и схем, можно взять из ГОСТа или других надежных источников.

Упрощения обозначений сварных швов

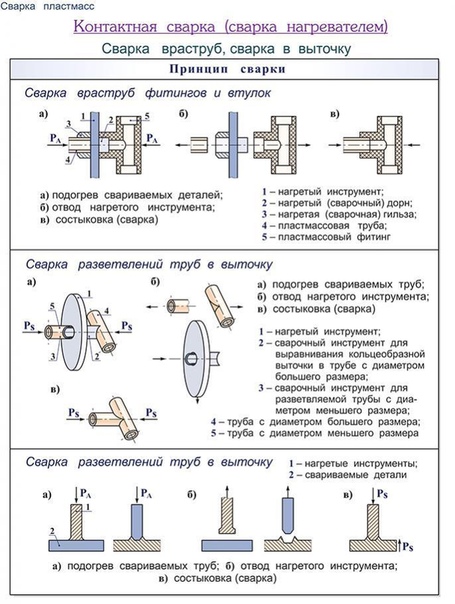

На рис. 11, в представлено изображение и обозначение сварного шва при сварке полимеров (пластмасс). Параметры шва:

1) ГОСТ 16310-80 – шов сварных соединений из винипласта или полиэтилена;

2) С10 – двусторонний шов стыкового соединения с двумя симметричными скосами одной кромки; ГОСТ 16310-80 устанавливает форму кромок (рис. 11, г), за лицевую сторону можно принять любую сторону шва;

3) НГП – сварка нагретым газом с присадкой (допускается не указывать).

При выполнении сварных соединений все швы могут быть одинаковыми. При этом одинаковыми считаются швы, если:

– их типы и размеры конструктивных элементов в поперечном сечении одинаковы;

– к ним предъявляются одинаковые технические требования;

– они имеют одинаковое условное обозначение.

Когда на чертеже имеются изображения нескольких одинаковых швов, то условное обозначение шва наносят у одного из них, а от остальных проводят только линии-выноски с полками (рис. 12).

Всем одинаковым швам присваивается один порядковый номер. Этот номер наносится:

- на линии-выноске, имеющей полку с нанесенным условным обозначением шва (перед этим номером допускается указывать число одинаковых швов);

- на полке линии-выноски, проведенной от изображения шва с лицевой стороны;

- под полкой линии-выноски, проведенной от изображения шва с обратной стороны (на рис. 12 не показано).

Если на чертеже все швы одинаковые и изображены с одной стороны (лицевой или обратной), то им допускается не присваивать порядковые номера. При этом швы, не имеющие обозначения, отмечаются только линиями-выносками без полок (рис. 13).

На изображении изделия, имеющего ось симметрии, разрешается отмечать линиями-выносками и обозначать швы только с одной из симметричных частей изображения.

Допускается швы сварных соединений на чертежах не отмечать линиями-выносками, а приводить указания по сварке в технических требованиях чертежа. Эти указания должны определять места сварки, способы сварки, типы швов сварных соединений, их конструктивные элементы и расположение.

Дефекты ТС

При наличии знаний и опыта ТС получиться хорошего качества. Учитывая простоту работы с ней — освоить азы достаточно легко.

Но если допускать ошибки или работу человеку, не имеющему хотя бы небольшого опыта, возможен брак. Он образуются на самих заготовках, а не в сварочном месте.

Есть несколько типов дефектов. К примеру:

- центр в итоге огромный;

- центр в итоге очень маленький;

- центр смещен в право или лево от стыка.

Также когда интервал между точками большой, шов не получается сплошным. А в случае неверно подобранным параметров на агрегате детали сильно деформируются. Самый страшный брак — не проваренный центр, а и отсутствие такового.

Малые нагрузки деталь может выдержать, но через некоторое время все равно сломается. Такой дефект не сразу заметен, а проявиться он может, например, при перепадах температур (теплый цех – холодная улица).

Можно допустить ошибки и это не спровоцирует поломку, но это не везение. В том самом месте непроверенного центра или другой деформации уже образуется коррозия, пока не видна на первый взгляд. Все дело во времени до полного разрушения конструкции.

Для правильного выполнения ТС рекомендуем:

- точку сваривания размещать посередине стыка;

- контролируйте размер литого центра;

- убедитесь в отсутствие шлака, трещин;

- не давайте большого напряжения.

Больше практики и вы справитесь. Только опыт поможет понять тонкости точечной сварки.

Напряжение для подключения

Для подключения аппарата к сети требуется однофазное напряжение 220 В или трехфазная линия на 380 В. Это прямо указывается в инструкции к товару и определяет, где его получится использовать. Потребляемая мощность от 3 до 12 кВт подскажет, можно ли включать аппарат в обычную бытовую сеть (обычно свыше 5 кВт лучше не включать, чтобы не расплавить проводку).

Виды сварки

ГОСТ 15878 от 1979 года был выпущен взамен аналогичного документа, датированного 1970 годом выпуска — в нём были описаны основные виды контактных методик сварки, а также другие методы, некоторые из которых мы рассмотрим подробнее.

Точечная

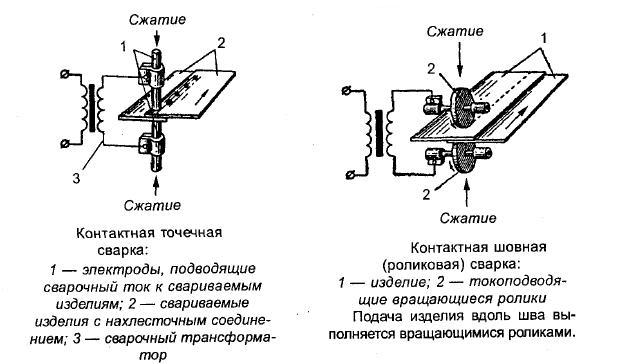

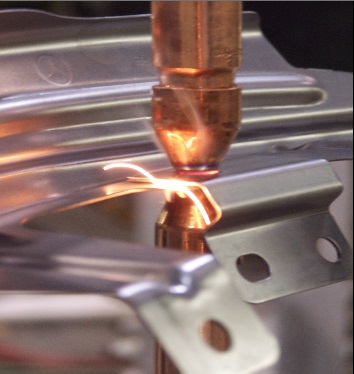

Этот сварки методом небольшого по размерам контакта применяется во многих сферах человеческой деятельности: от строительства и до производства самолётов и ракет. Например, при создании прочной обшивки современных лайнеров из алюминия и его сплавов на корпусе расположены миллионы точечных сварных объектов, которые и образуют прочное соединение.

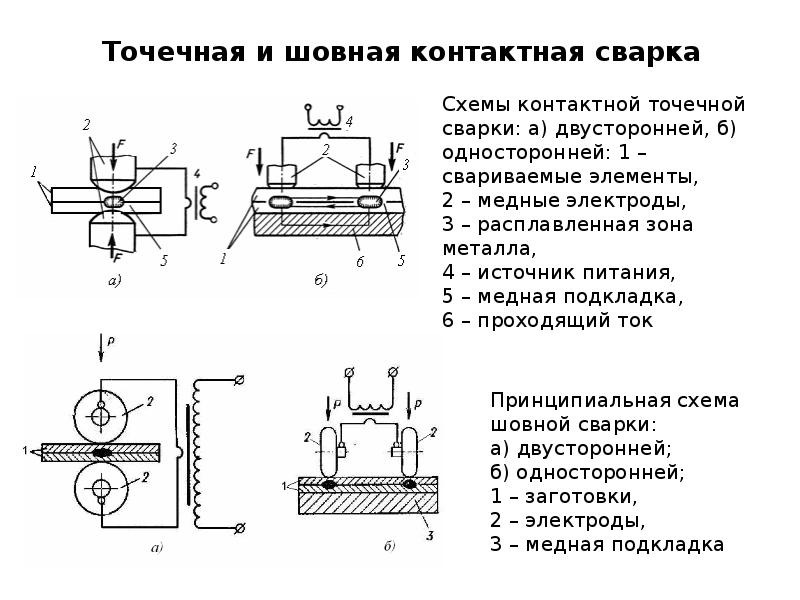

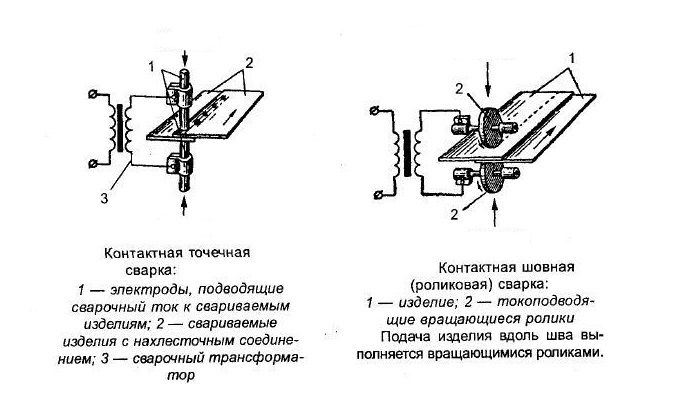

Принцип действия аппаратов точечной сварки предельно прост — металл в месте соединения мгновенно разогревается до температуры плавления с одновременным сильным сжатием с обеих сторон в результате получается прочный и эстетичный шов, выдерживающий любые нагрузки и колебания. Данный метод позволяет сократить до минимума время соединения металлов в одно целое. Применяется такая методика для прочного соединения листового материала и металлических стержней сваркой встык.

Рельефная

Во время применения рельефной методики происходит пластическая деформация свариваемого материала, что характерно для условий, способствующих формировке надёжного соединения, после окончательного затвердевания.

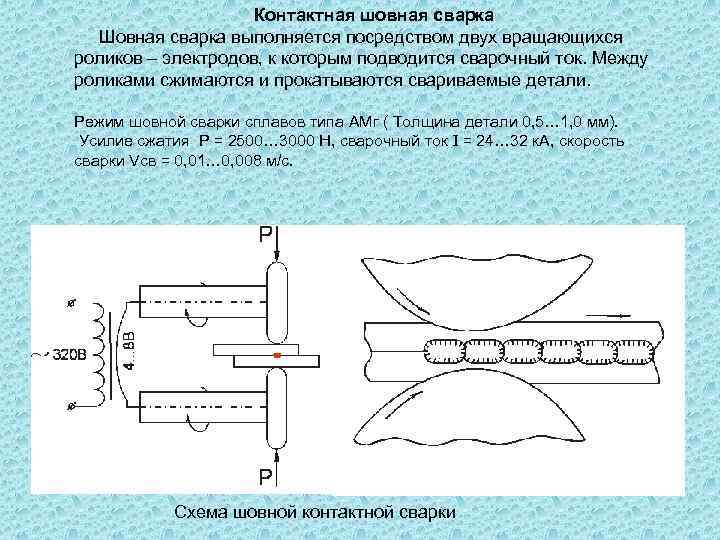

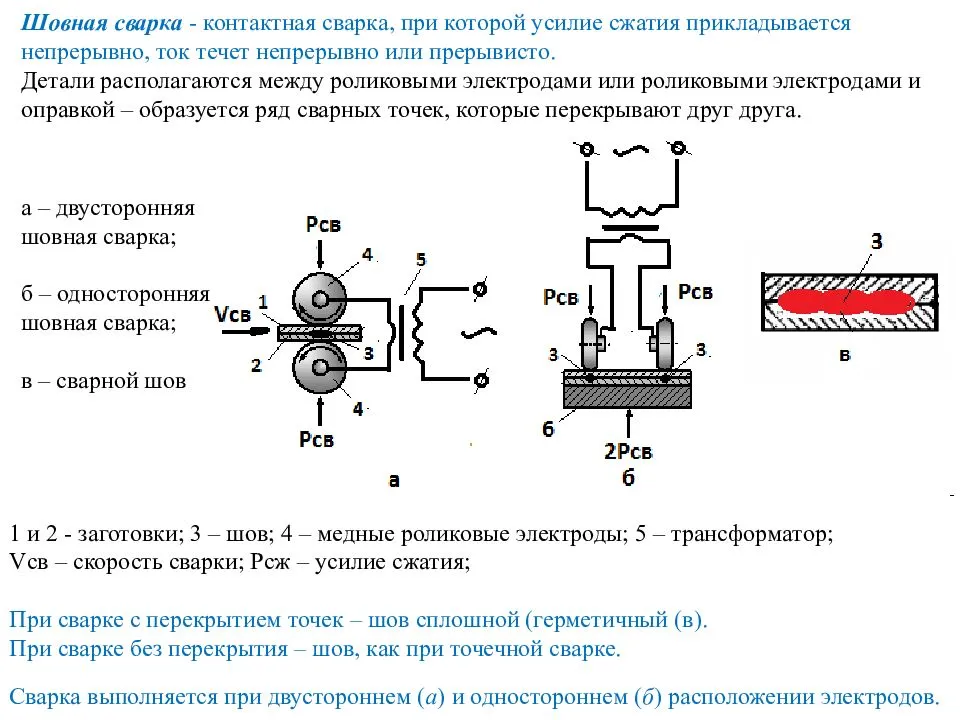

Шовная

Применяется для создания прямых и непрерывных швов — машина создаёт серию точек, на которые впоследствии накладываются аналогичные точки. В результате такой интенсивной атаки и создается прочное соединение, которое полностью соответствует требованиям ГОСТ. Применяются три вида методик:

- Непрерывный вариант. Создаётся ровный шов при постоянном механическом воздействии роликов на соединяемые поверхности и непрерывной подаче электрического потенциала. Такие аппараты работают весьма эффективно, но склонны к перегреву, а ролики из-за высоких нагрузок быстро выходят из строя — стираются контактные поверхности. Требуется предварительная обработка соединяемых деталей.

- При шаговом методе роликовый механизм постоянно контактирует с поверхностью сварки и давит на деталь, которая перемещается прерывисто, что позволяет избежать негативного воздействия перегрева и последующей деформации.

- Прерывистая линия характерна использованием пульсирующих импульсов. Заготовка находится в постоянном движении между двумя прижимными роликами, а точки постоянно перекрывают друг друга образуя герметичный шов..

Третий вариант используется чаще и пользуется большей популярностью, чем два предыдущих.

Конденсаторная

ГОСТ на конденсаторную сварку легко можно найти в перечне соответствующих документов, а аналогичная технология была разработана ещё в начале прошлого века и за время использования не претерпела существенных изменений, зарекомендовав себя надёжным и простым способом соединения металлов. Сварочный агрегат имеет простую конструкцию, на электросеть оказывается небольшая нагрузка, а производительность при этом довольно высокая.

Суть процесса схожа с контактной сваркой, только здесь подача тока происходит импульсно и мощно, для чего используются мощные конденсаторы, отличающиеся большой ёмкостью.

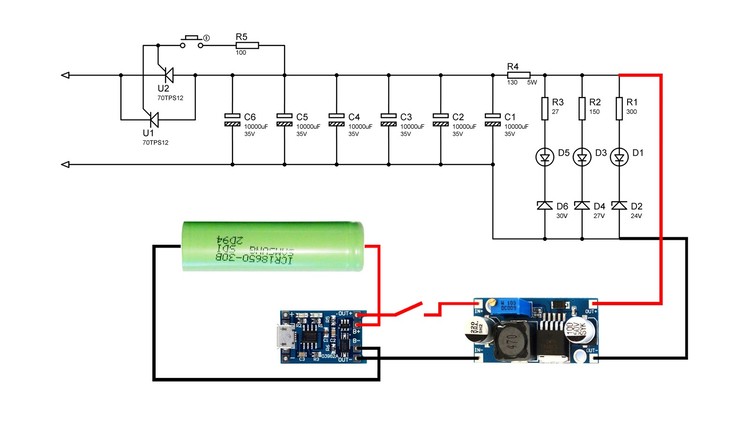

Схематическое изображение конденсаторной сварки.

Процесс сварки

Независимо от применяемой технологии сварка производится в несколько этапов:

Независимо от применяемой технологии сварка производится в несколько этапов:

- Соединяемые поверхности обрабатываются, чтобы получить более точное соприкосновение деталей. Электрическое напряжение на всей поверхности деталей должно быть одинаковым. Для этого поверхности делают как можно более ровными, обрабатывая их механически, с помощью травления, зачистки, рихтовки или обезжиривания.

- Затем детали зажимаются специальным механизмом или просто прижимаются в ручную – в этом случае качество шва будет ниже из-за недостаточного давления. Давление усиливает диффузию металла и позволяет создать однородный прочный шов.

- На соединяемые поверхности подается электрический ток, тепловая энергия расплавляет нужный участок металла, образуя жидкое ядро, в котором образуются связи между поверхностями. Давление, оказываемое на металл, препятствует выплескиванию жидкого ядра за пределы рабочей зоны.

- После выключения тока жидкое ядро остывает, образуя сварочный шов. По прочности он при соблюдении технологии не уступает металлу соединяемых деталей.

Разные металлы требуют обработки по специальной технологии, например, поверхности алюминиевых деталей нужно обрабатывать не ранее, чем за 10 часов до процедуры соединения.

Контактная сварка очень широкого применяется в промышленности, когда надо соединить множество однотипных деталей, для решения многих задач это один из самых экономичных и эффективных способов.

Основные плюсы такого метода: высокая производительность, возможность автоматизации и роботизации с относительно небольшими затратами и высокое качество самих соединительных швов, дающее возможность интенсивно использовать готовое изделие.

Контроль качества готовых сварных соединений

Оценку качества сварных узлов, полученных различными способами КС, проводят с целью определения их соответствия техническим требованиям, предъявляемым к производимым изделиям. Для выявления дефектов КС используются методы разрушающего и неразрушающего контроля.

К основным методам неразрушающего контроля относят следующие:

- Внешний осмотр сварного контактного соединения. Особенностью этого метода применительно к КС является осложнение контроля качества из-за плотного прижатия деталей друг к другу, скрывающего некоторые недостатки соединения.

При оценке результатов сварки при внешнем осмотре партии однотипных изделий рекомендуется иметь образец-эталон сварного узла.

- Пневматические испытания для проверки герметичности швов, выполненных шовной сваркой. Готовое изделие заполняется сжатым воздухом небольшого давления и погружается в воду, чтобы выходящие пузырьки воздуха указали возможные места нарушения герметичности.

- Рентгеновское просвечивание, используемое для контроля ответственных изделий, работающих в условиях динамических нагрузок (оси, тяги и т.п.).

- Ультразвуковой контроль или УЗК, получивший широкое распространение благодаря промышленному выпуску простых в употреблении компактных приборов УЗК.

На рис. ниже показан рабочий момент УЗК с использованием ультразвукового дефектоскопа А1212 Мастер для поиска трещин, непроваров и других внутренних дефектов.

Методики разрушающего контроля основываются на отборе части изготовленной продукции (так называемые технологические пробы) и выполнении разрезов деталей по шву для определения дефектов. К основным методам разрушающего контроля относятся:

- механические испытания, в ходе которых сварные соединения испытываются на прочность и пластичность;

- металлографические испытания, в ходе которых определяют глубину проплавления металла, выявляются раковины, трещины, непровар и другие внутренние дефекты.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

Особенности работы самодельного агрегата

Осуществить ударную конденсаторную сварку можно с помощью специального аппарата заводского производства, который продается в специализированных магазинах. Однако, вполне реально изготовить сварку конденсаторного типа самостоятельно в условиях маленькой мастерской.

Изготовленные своими силами агрегаты демонстрируют высокие эксплуатационные параметры и в работе не уступают заводским моделям.

Самодельный аппарат конденсаторной сварки.

Перед работой самодельному аппарату для сварки, использующему энергию конденсаторов, задают основные параметры функционирования:

- напряжение в зоне контактной сварки металлоизделий;

- вид и сила тока;

- длительность действия сварного импульса;

- число и размеры сварной проволоки, применяемой в работе.

Платы управления, присутствующие в конструкции и заводских, и самодельных сварочных агрегатов, предоставляют мастеру возможность привести поступающее напряжение и постоянную величину тока к стабильному значению

Самодельный агрегат важно оснастить переключателем для выполнения сварки электродами без особенных трудностей

Самодельные агрегаты, как и заводские модели, долговечны, просты в использовании, если при их конструировании придерживаться схемы, технологических требований и норм безопасности.

А технические параметры изготовленной своими силами модели должны соответствовать характеристикам заводских конструкций. Тогда аппарат позволит даже малоопытному сварщику выполнять надежные и долговечные сварные швы методом конденсаторной сварки.

Но не стоит забывать, что весомая доля успеха при выполнении сварочных операций зависит от тщательности подготовительных работ. Обязательно позаботьтесь о том, чтобы свариваемые поверхности не имели загрязнений, слоя пыли, ржавчины перед началом работы.

Такие дефекты могут свести на нет усилия сварщика, став преградой для качественного соединения расплавленных кромок изделий.

Технология сварки

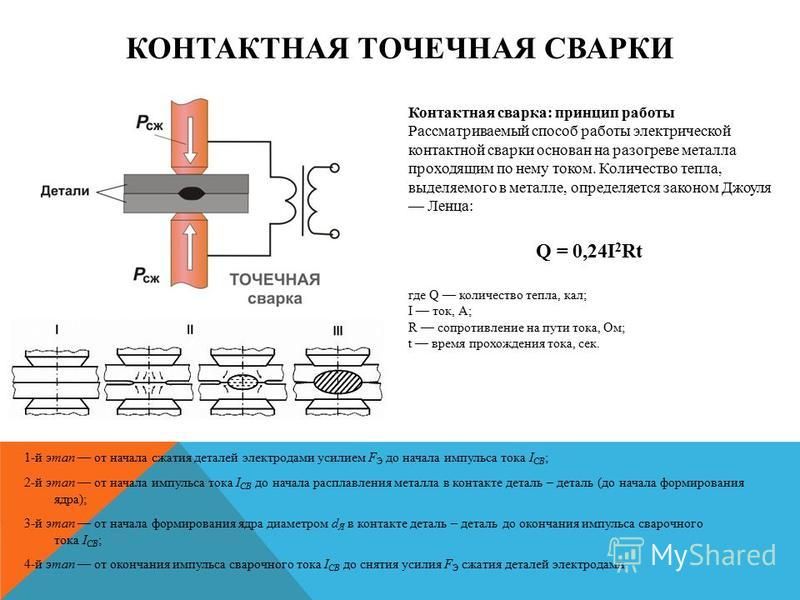

Технология контактной точечной сварки состоит из трех этапов, которые мы подробно опишем. Сначала детали подготавливают (об этом мы поговорим далее более подробно). Затем детали располагаются под жалом сварочного аппарата и подвергаются сжатию, в итоге поверхность металла деформируется, образуется небольшое углубление — точка. Затем подается электрический ток, металл нагревается, плавится и в «точке» образуется так называемое жидкое ядро. Постепенно ток проникает через все ядро, и оно увеличивается в размерах. «Точка» становится частью сварного шва. А благодаря предварительной деформации деталей металл не разбрызгивается при плавлении и шов получается аккуратным, его не нужно зачищать.

Затем подача тока приостанавливается, металл охлаждается и кристаллизируется. Жидкое ядро становится литым. Но есть нюанс: при охлаждении ядро может несколько уменьшиться в размере и образуется остаточное напряжение. Оно нежелательно, с ним можно бороться разными методами. Мы рекомендуем перед завершением процесса сварки прижать детали посильнее друг к другу, чтобы как следует их прокалить и сделать шов более однородным. В остальном точечная сварка своими руками очень проста и не требует от сварщика высокой квалификации.

Применяемые вспомогательные знаки

- — применяется при требовании о выравнивания поверхности стыка;

- — обеспечить сглаженный переход на основную поверхность посредством механической шлифовки подтеков металла и неровностей;

— неразъемное соединение выполняется по разомкнутому контуру;

, — стык выполнен в виде замкнутого сплошного контура;

— сварочную операцию произвести при подгонке детали по месту;

— прерывистое соединение с периодическим типом месторасположения сварочной ванны;

— разрывной стык, шахматное расположение сварной ванны.

Обозначение сварки (выдержки из нормативной документации) по отличающимся способам операций (ручной электродуговой, аргоновой) сведены в таблицу:

Способы выполнения сварочного шва отражены в ГОСТ:

- А — стыковка посредством автоматики с флюсом при отсутствии подкладки, подушки, без предварительного шва;

- Аф — сварка на автомате с использованием флюса и подущки на его основе;

- ИН — стыковка осуществляется посредством тугоплавкого электрода из вольфрамового сплава в облаке газов без добавления дополнительного материала;

- ИНп — стыковка производится электродом из вольфрама в облаке инертных газов с добавлением добавочного материала;

- ИП — применение расплавляющегося электрода в облаке газов;

- УП — соединение в среде окиси углерода посредством расплавляющегося электрода.

В целом, расшифровывать и читать обозначение сварных швов в документации почти тоже самое, что учиться читать по Азбуке или Букварю. Требуется запомнить регламентирующие документы (ГОСТ) и грамотно расшифровывать обозначения, приведенные на чертежах.

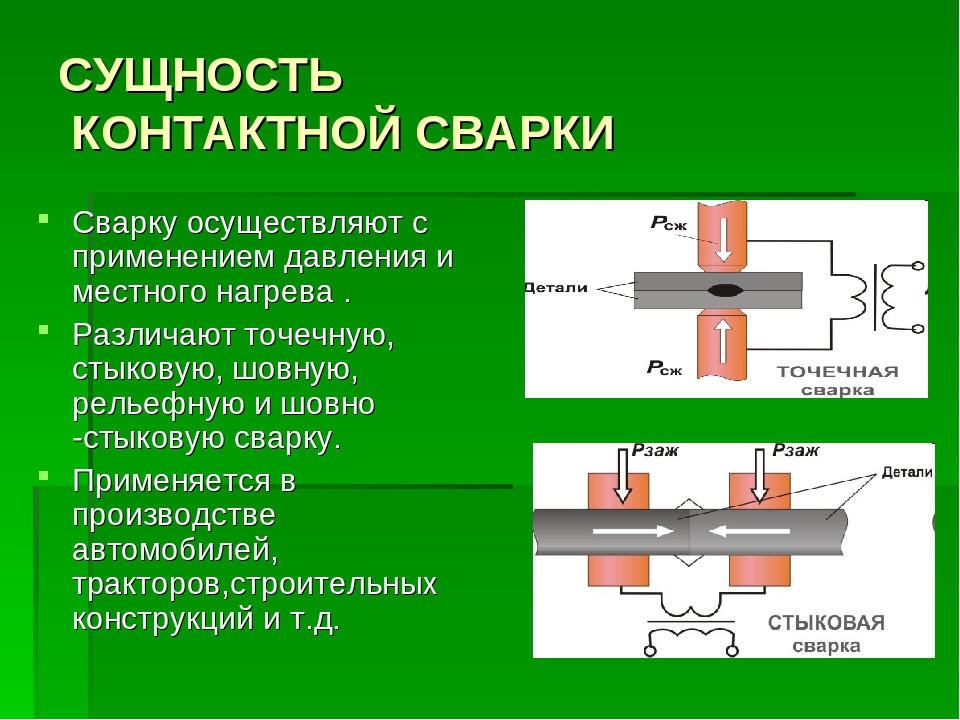

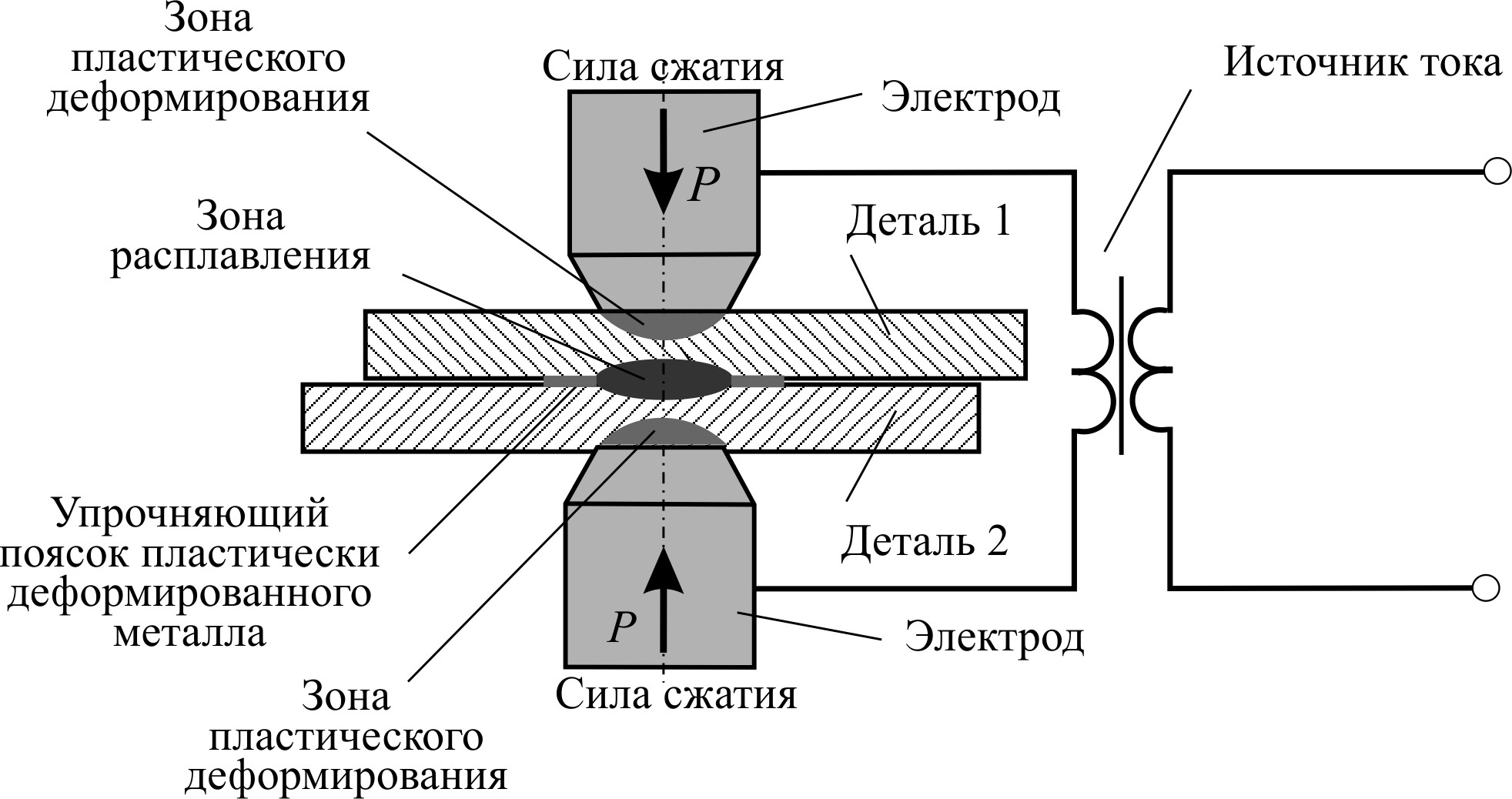

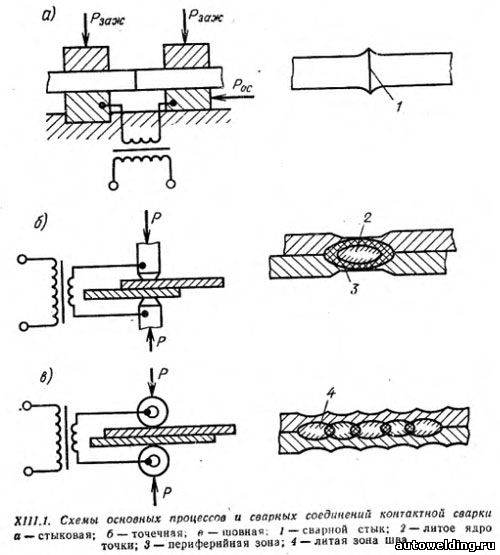

Физико-механические аспекты

Сущность КС заключается в последовательной реализации физико-механических процессов, способствующих образованию неразъемного сварного соединения. Для этого технологическую схему КС разбивают на следующие стадии:

- Механическое поджатие свариваемых деталей между электродами – для обеспечения плотного контакта между стыкуемыми поверхностями.

Сопрягаемые поверхности в силу своей шероховатости не являются идеально гладкими, поэтому физический контакт двух заготовок осуществляется по многочисленным площадкам микроскопических размеров (так называемые микроконтакты).

- Пропускание электрического тока через границу контакта сопрягаемых элементов – для нагрева до оплавления соединяемых поверхностей. На этой стадии КС начинается межатомное взаимодействие материалов деталей, способствующее формированию сварного соединения.

В соответствии с законом Джоуля – Ленца при прохождении электротока через поверхности сопрягаемых деталей происходит выделение тепла, количество которого возрастает при увеличении силы сварочного тока Iсв и омического сопротивления R участка прохождения тока.

Особенностью зоны контакта сопрягаемых металлов является ее высокое электрическое сопротивление Rк, значительно превышающее сопротивления других участков сварочной цепи – сопротивления Rдет свариваемых деталей и сопротивления прижимающих электродов Rэлек .

При прохождении тока через микроконтакты происходят сотни тысяч микрооплавлений, способствующих расплавлению всей контактирующей поверхности. При этом в процессе КС сами свариваемые заготовки практически не нагреваются, поскольку их сопротивление небольшое.

Для скорого нагрева зоны контакта необходимы мощные токи, сила которых достигает нескольких тысяч ампер. С учетом большой величины сопротивления Rк микрорасплавления происходят в течение десятых или даже сотых долей секунды, что обуславливает высокую скорость КС.

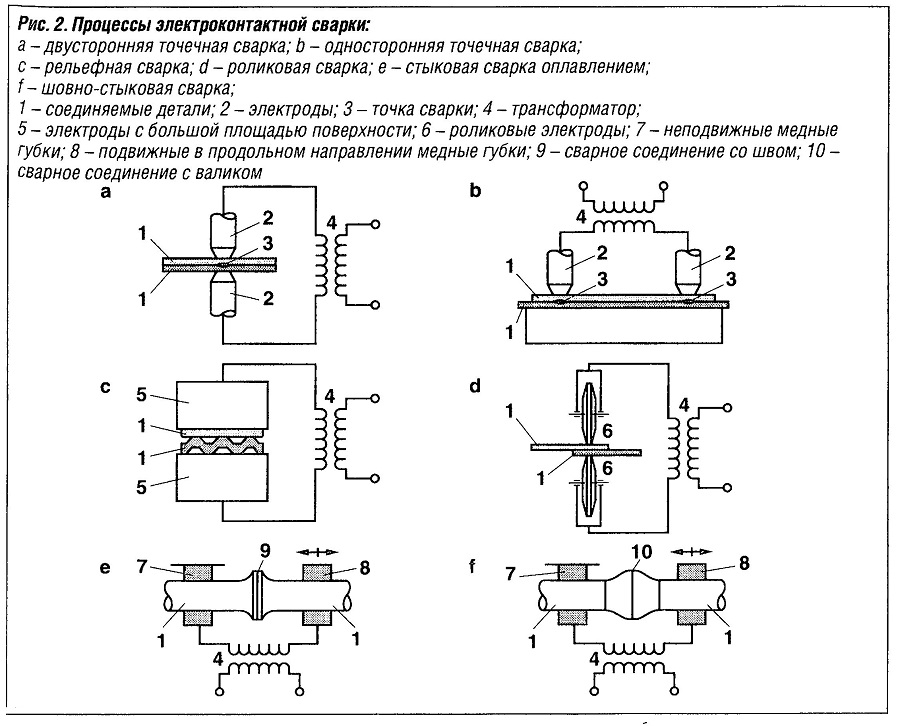

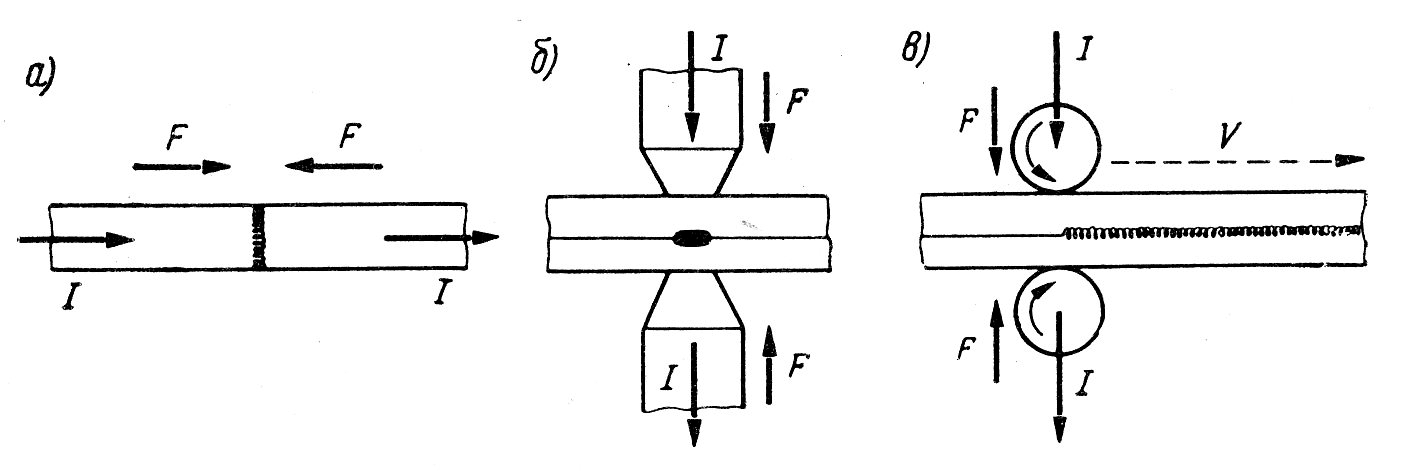

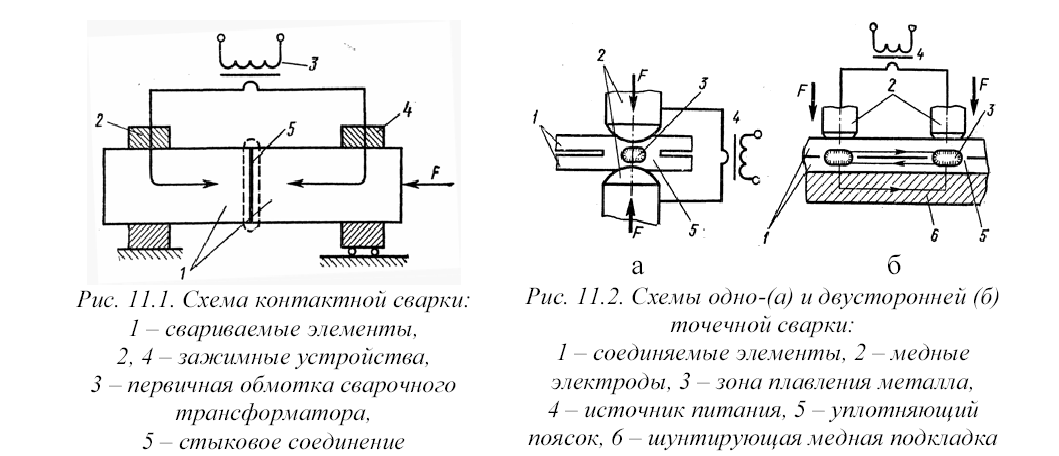

На рис. ниже показаны схемы КС, иллюстрирующие особенности сопряжения поверхностей двух свариваемых деталей:

- (а) – схема КС;

- (б) – схема непосредственного (физического) контакта деталей в процессе сварки.

- Осадку свариваемых частей, представляющую собой поджатие нарастающим усилием, — для создания местной пластической деформации и образования пространственных межатомных связей.

При локальном нагреве сопряженных деталей повышается пластичность металла в зоне контакта. Под действием сжимающего усилия микронеровности на границах микроконтактов сминаются, после чего начинается взаимное диффузное проникновение атомов до расстояний, соизмеримых с параметрами кристаллических решеток. Образуются новые структурные связи, в зоне контакта формируется сварное соединение.

- Отключение подачи электротока, охлаждение расплавленного металла в зоне контакта до его окончательной кристаллизации. В ходе процесса кристаллизации сжимающее воздействие электродов сохраняется в целях предотвращения дефектов усадочного характера – рыхлот, пор и трещин.

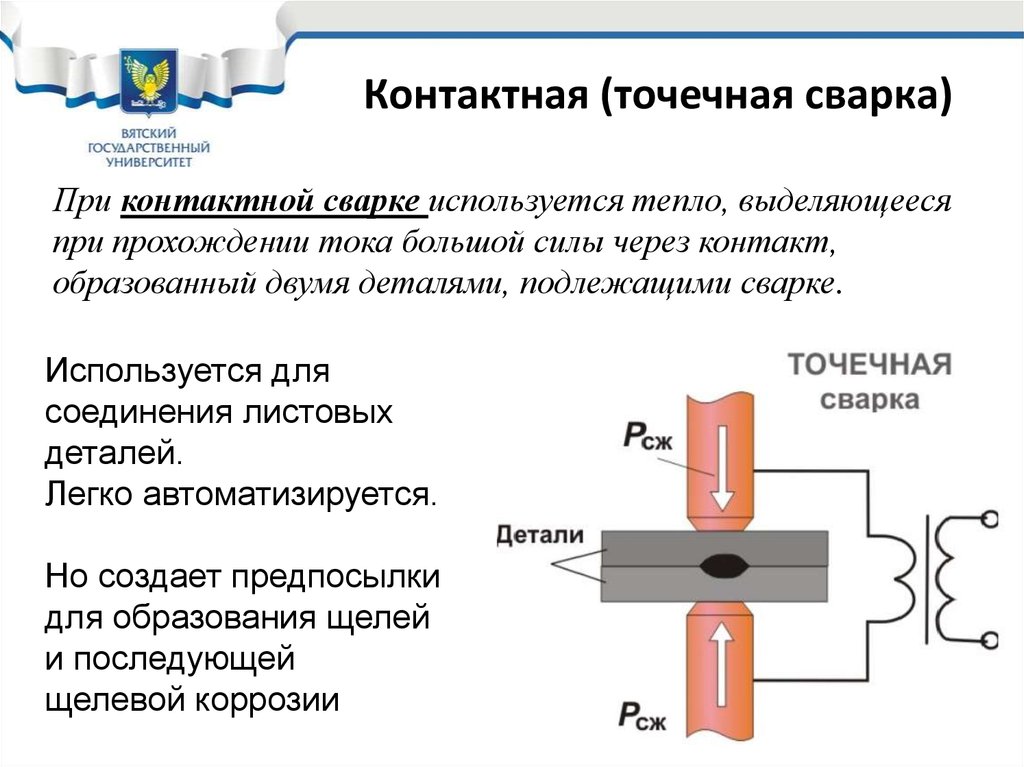

Определение и назначение контактной сварки

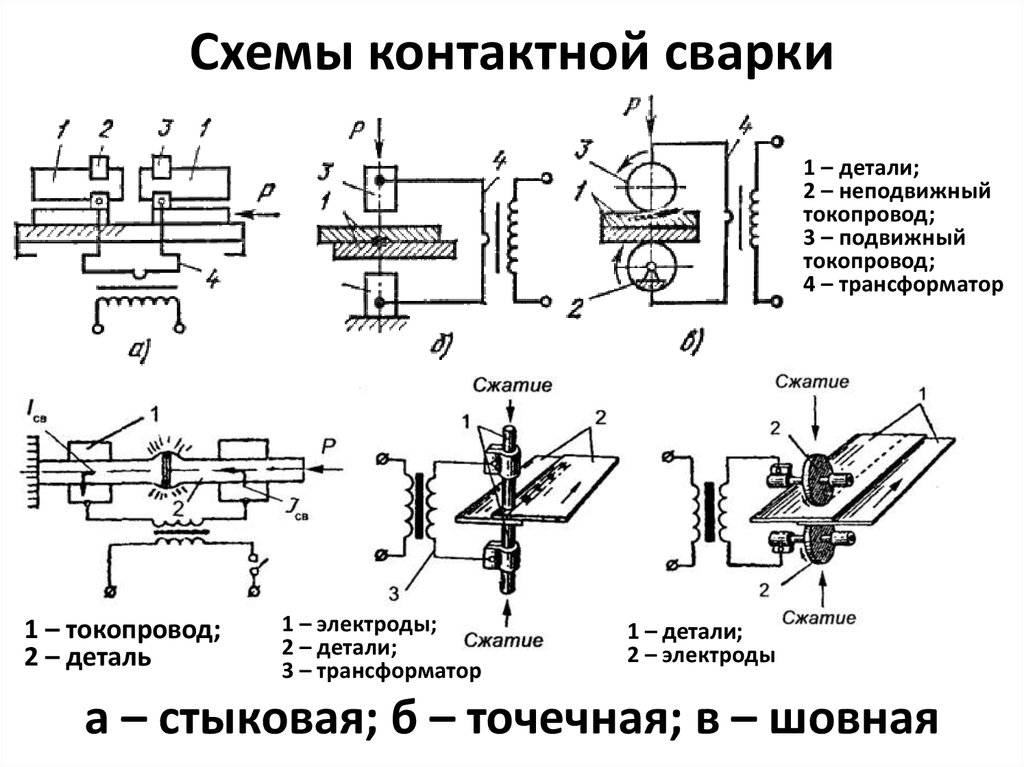

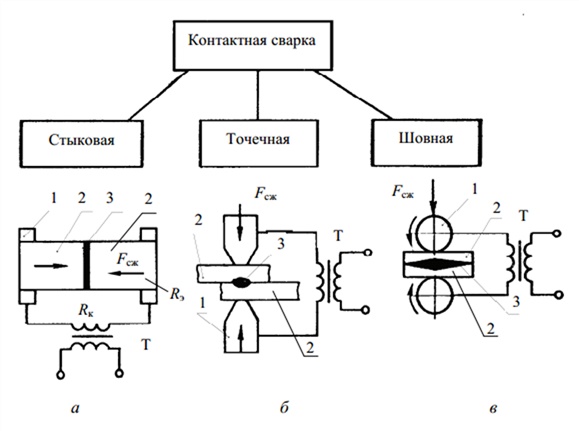

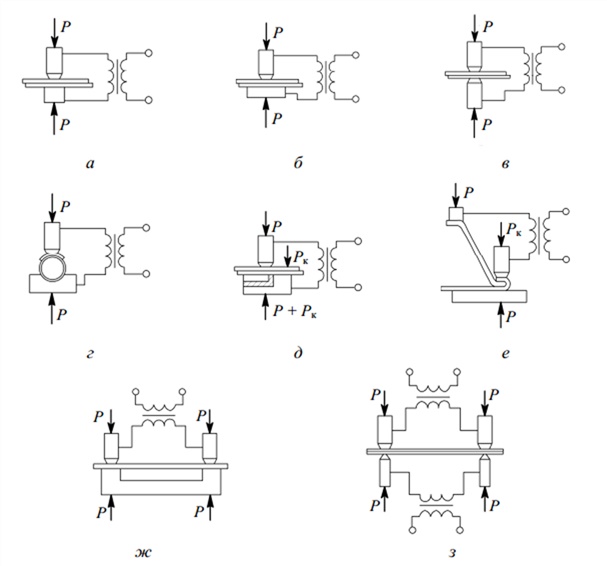

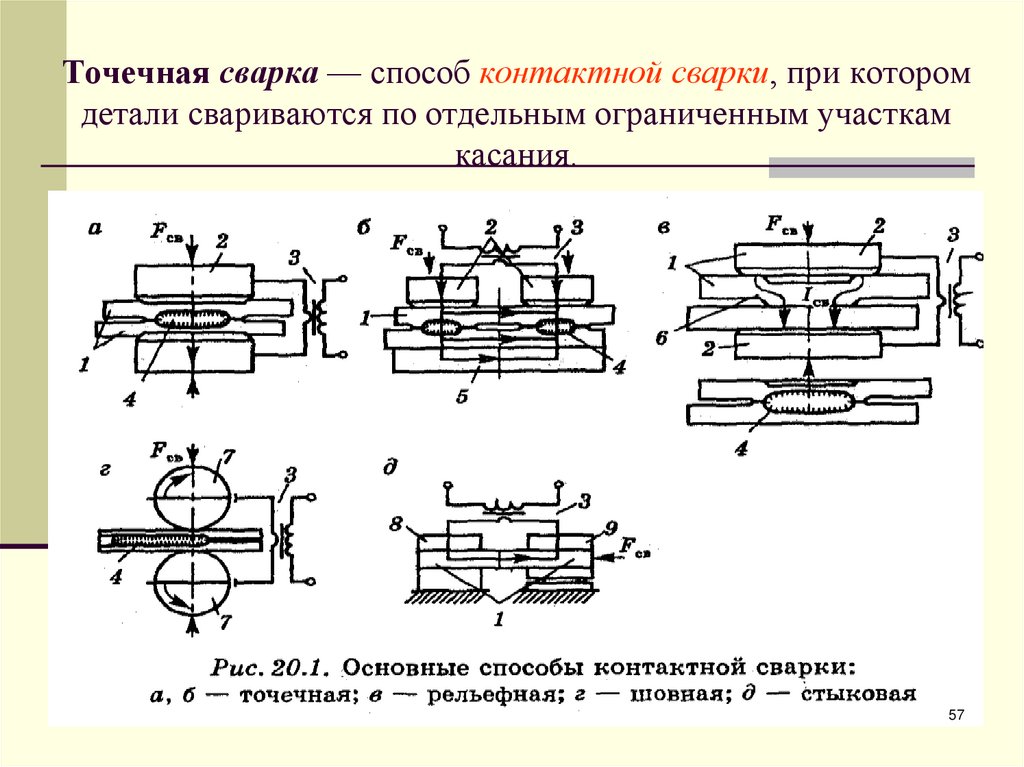

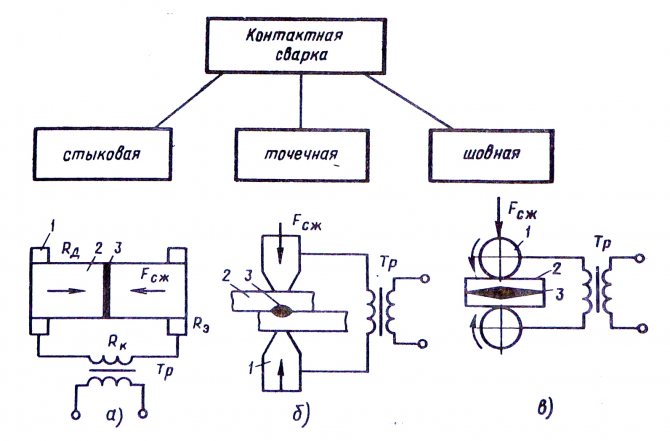

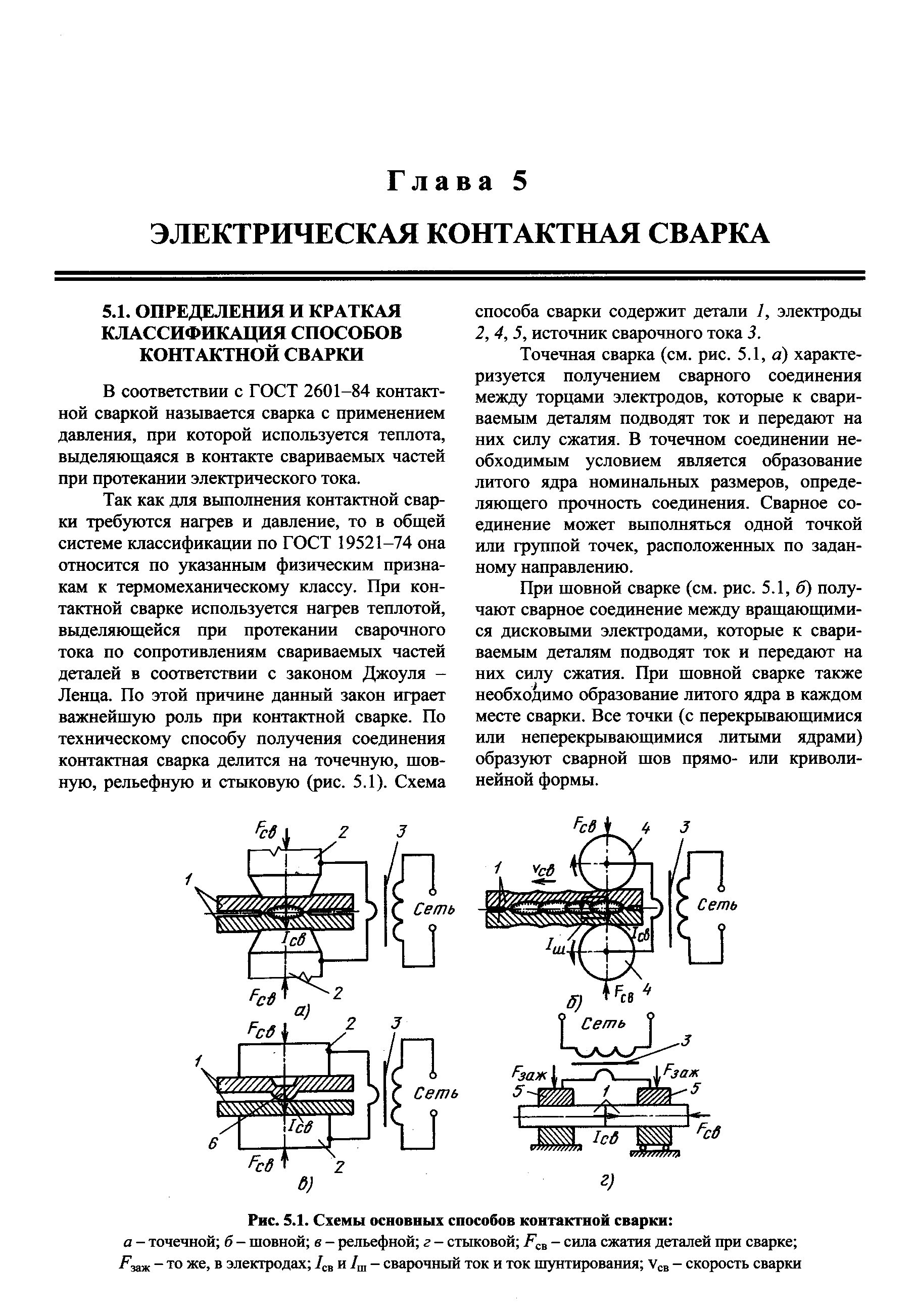

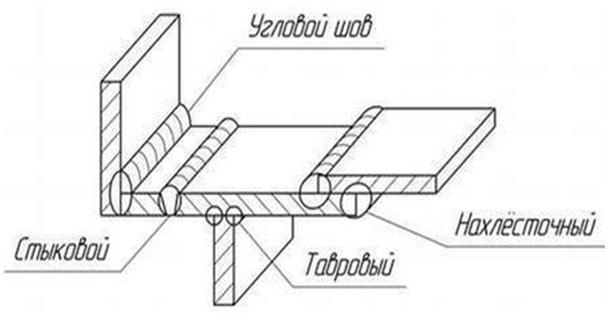

Контактная сварка выполняется несколькими технологическими способами, которые отличаются между собой видами сварного шва и некоторыми особенностями сварочного процесса. В ГОСТ 15878-79 указана электроконтактная сварка трех видов, при этом в профильной литературе и ГОСТ 297-80 выделяют четыре:

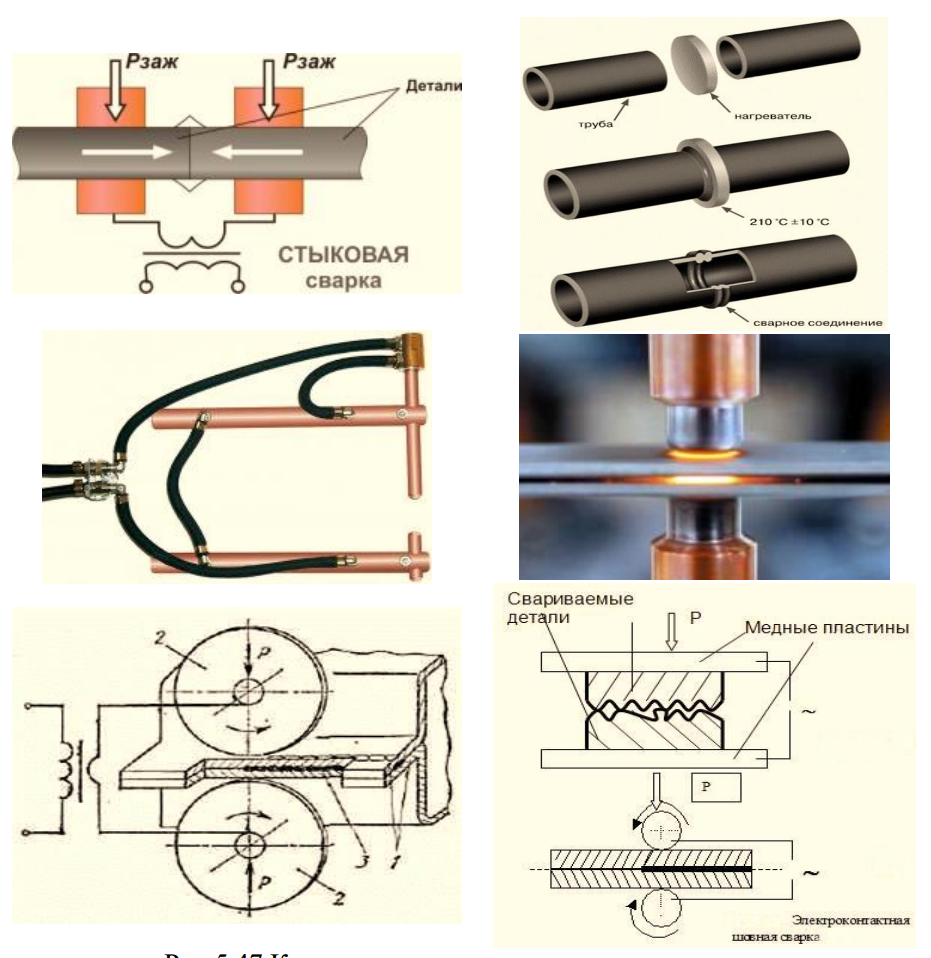

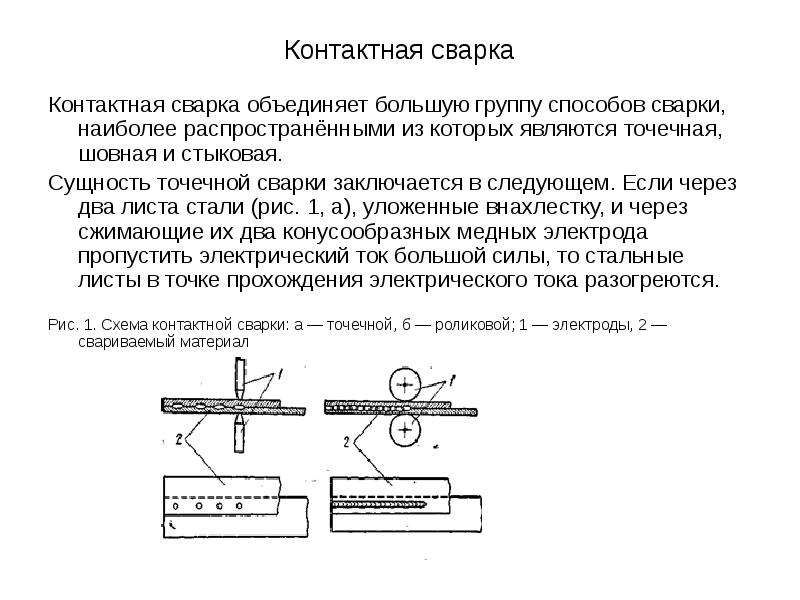

- Точечная. Металлические детали соединяют между собой отдельными сварными точками. Производится двумя электродами, которые также обеспечивают сжатие деталей между собой с необходимым усилием. Это самая массовая разновидность контактной сварки: ее доля в общем объеме контактных сварочных соединений составляет более 70%.

- Шовная. В этом способе используют электроды в виде роликов, а сварной шов формируется из прерывающихся точек, которые должны перекрывать друг друга не менее, чем на 25%. Усилие сжатия между поверхностями формируется с помощью давления на ролик. Шовная сварка применяется преимущественно при изготовлении емкостей (топливные баки, глушители автомобилей, химические сосуды и пр.), тонкостенных шовных труб и корпусов промышленной и бытовой техники из листового металла.

- Стыковая. С помощью этого способа две детали соединяются расплавленным металлом по всей площади их соприкосновения, причем толщина свариваемых изделий практически не имеет значения. В процессе используются приспособления, сжимающие детали навстречу друг другу. Во время протекания сварочного тока по металлу из-за наличия на сопрягаемых поверхностях микровыступов в зоне их стыка возникают сварочные процессы, происходит разогрев стыка и создается стыковое сварочное соединение. Этот метод используют для беззазорного соединения рельсов, а также сварки трубопроводов и длинномерных изделий, в том числе из разнородных сталей.

- Рельефная. Данным способом соединяют скобы, кронштейны, резьбовой крепеж и подобные им изделия к листовым деталям. Он называется рельефным по причине того, что контакт свариваемых поверхностей ограничен выступом (рельефом) на одной из них. В результате этого значительно увеличивается плотность тока и тепловыделение, что требует применения особых сварочных режимов.

Описание технологии точечной сварки

Техника соединения деталей различается в зависимости от вида металла, толщины заготовок, но общий порядок выполнения работ одинаковый.

Основные этапы сварочного процесса:

- Подготовительные мероприятия. Поверхности соединяемых элементов конструкции очищаются от лакокрасочных покрытий, которые не пропускают ток.

- Сжимание деталей. Поверхности соединяемых заготовок берут клещами для образования участков проведения тока непосредственно между контактами.

- Прогрев заготовок электрическим импульсом (постоянным или переменным). Дольше нагреваются более толстые элементы.

- Ослабление давления на соединяемые детали (для автоматических сварочных агрегатов). Эта процедура предупреждает выдавливание расплавленного материала.

- Отключение тока при покраснении материала на участке размещения электродов.

- Завершающий этап – проковка (прижим) деталей в период остывания материала. Эта процедура выполняется для создания прочного шва.

Настройка оборудования осуществляется в зависимости от типа металла. Качество соединения деталей зависит от применяемой сварочной технологии, импульса и режимов сжимания элементов конструкции.

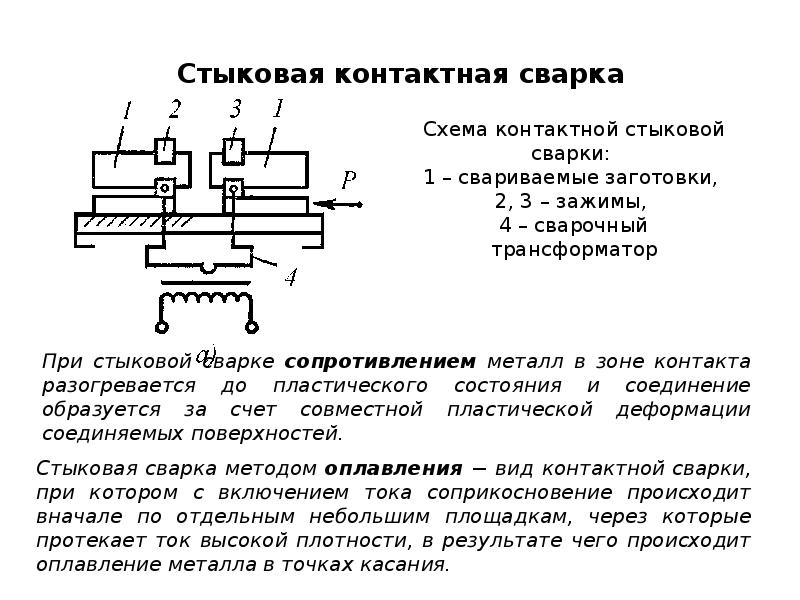

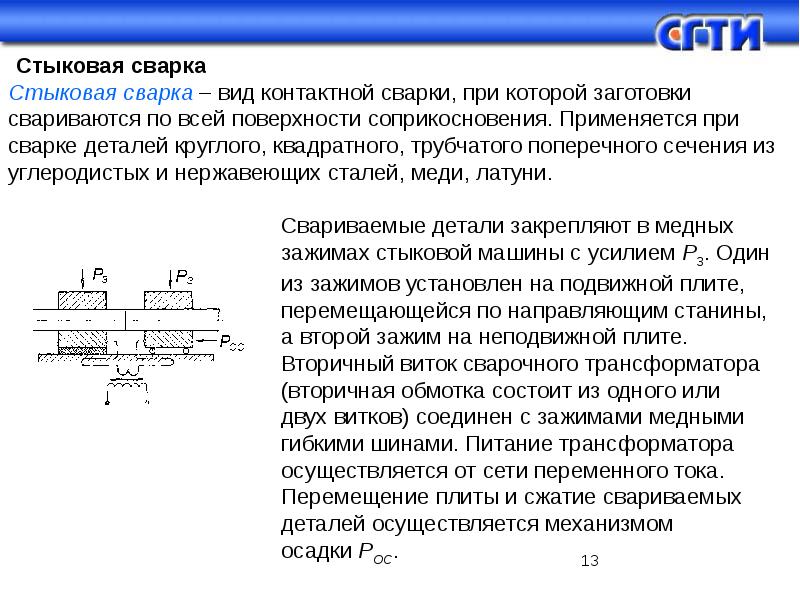

Стыковая

Стыковой сваркой называется способ КС, характеризующийся соединением свариваемых изделий по всей площади их контакта. По стыковой методике свариваются изделия стержневого типа, прутки, проволока, полосы, трубы, прокат сложного профиля.

На рис. ниже приведена схема контактной стыковой сварки.

В производственной практике применяются два вида стыковой КС:

- Стыковая сварка сопротивлением, выполняемая в следующей последовательности:

- заготовки плотно прижимаются друг к другу свариваемыми поверхностями;

- через сжатые заготовки пропускается электрический ток;

- после разогрева стыкуемых поверхностей до возникновения пластического состояния детали осаживаются с одновременным отключением подачи тока.

Сварку сопротивлением используют для деталей небольшого размера (площадью сечения не более 200 кв. мм) и простым сечением в форме круга или квадрата.

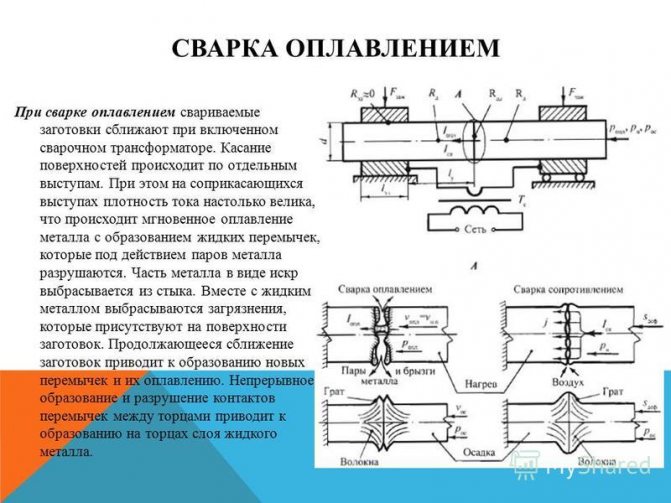

- Стыковая сварка оплавлением, при выполнении которой свариваемые детали сближаются при включенном источнике сварочного тока. В этом случае соприкосновение поверхностей происходит через микроконтакты, суммарная площадь которых по факту много меньше номинальной расчетной площади сопряжения стыков. Из-за этого сила тока, проходящего через микроконтакты, достаточно велика, чтобы практически мгновенно оплавлять металл микроконтактов с созданием жидких перемычек. Нагрев стыков заготовок сопровождается непрерывным образованием и разрушением контактов-перемычек, в результате чего на стыках возникают сплошные слои расплавленного металла. После осадки с повышенной скоростью сближения торцы деталей смыкаются, а основная часть жидкого металла выдавливается из сварочной зоны и после остывания и кристаллизации образует утолщение, называемое гратом.

Сварку оплавлением используют для деталей площадью сечения до 100 000 кв. мм различной конфигурации сечения.

Подготовка поверхностей

Состояние сопрягаемых поверхностей деталей (степень шероховатости, наличие механических загрязнений и окисных пленок), подлежащих КС, существенно влияет на качество сварного соединения и срок эксплуатации электродов. В общем случае к сопрягаемым поверхностям деталей, свариваемых по любой из методик КС, предъявляются следующие требования:

- поверхности не должны иметь выпуклостей, впадин и заусенцев;

- плоскости зоны контакта стыкуемых заготовок должны совпадать;

- электрическое сопротивление контакта «деталь-электрод» должно быть минимальным;

- сопротивление контакта «деталь-деталь» должно быть практически одинаковым по всей площади контакта.

Для реализации этих требований выполняются следующие подготовительные мероприятия:

- зачистка поверхностей от загрязнений;

- обезжиривание;

- удаление окалины и оксидной пленки;

- пассирование с целью замедления нарастания оксидной пленки.

Выбор технологии подготовки поверхностей под КС зависит от материала деталей и характера производства. Для КС в условиях мелкосерийного производства предусматривают мехобработку, рихтовку, обезжиривание и травление поверхностей. В крупносерийном производстве подготовку поверхностей обычно не выполняют, поскольку там применяются исходные материалы высокого качества.

Общая информация

Что такое контактная сварка? А именно что лежит в основе данной технологии? Во время ее проведения производится соединение друг с другом металлических деталей. Этот процесс осуществляется за счет нагревания областей контакта деталей электрическим током с высокой величиной. Дополнительно для усиления сваривания применяется давление, которое осуществляет сжатие деталей с последующим расплавлением и охлаждением области сваривания.

Обычно контактную технологию применяют для однотипных изделий. Ее принцип основывается на преобразовании электрического напряжения в тепловую энергию в области соединения, именно она вместе с давлением образует прочное соединение. Применение электрического тока намного упрощает нагревание. Во время сварки должно создаваться необходимое давление, оно сможет обеспечить хороший контакт между поверхностями.

Обратите внимание! Давление, которое оказывается в процессе контактного сваривания, создают определенные механические части сварочного оборудования. Если технология будет осуществляться в соответствии со всеми правилами, то в итоге можно получить прочный, качественный и ровный шов