Машиностроительные цементируемые и азотируемые стали.

Цементацию (азотирование) широко применяют для упрочнения средне размерных зубчатых колес, валов коробки передач автомобилей, валов быстроходных станков, шпинделей и др. Для деталей обычно используют низкоуглеродистые (0,15—,25 % С) стали. Содержание легирующих элементов в этих сталях не должно быть слишком высоким, но должно обеспечивать требуемую прокаливаемость поверхностного слоя и сердцевины.

После цементации, закалки и низкого отпуска цементованный слой должен иметь твердость 58-62 НRС, а сердцевина 30-42 НRС. Сердцевина должна обладать высокими механическими свойствами, особенно повышенным пределом текучести, должна быть наследственно мелкозернистой. Для измельчения размера зерна цементируемые стали микролегируют ванадием,титаном, ниобием, цирконием, алюминием и азотом, образующими мелкодисперсные нитриды и карбонитриды, или карбиды, задерживающие рост зерна аустенита.

Цементируемые стали — 20Х, 18ХГТ, 20ХГР, 25ХГМ, 12ХН3А и др.

Машиностроительные улучшаемые стали называются улучшаемыми потому, что подвергаются термической обработке, заключающейся в закалке и отпуске при высоких температурах – улучшению. Это среднеуглеродистые стали (0,3-0,5 % С). Они должны иметь высокую прочность, пластичность, высокий предел выносливости, малую чувствительность к отпускной хрупкости, должны хорошо прокаливаться. Применяются для изготовления коленчатых валов, валы, оси, штоки, шатуны, ответственные детали турбин и компрессорных машин.

Марки – 35, 45, 40Х, 45Х, 40ХР, 40ХН, 40ХН2МА и др.

Рессорно-пружинные стали – марки 70, 65Г, 60С2, 50ХГ, 50ХФА, 65С2Н2А, 70С2ХА и др. Эти стали относятся к классу конструкционных.

Эти стали должны иметь особые свойства в связи с условиями работы пружин и рессор, которые служат для смягчения толчков и ударов. Основное требование – высокий предел упругости и выносливости. Этим условиям удовлетворяют углеродистые стали и стали, легированные элементами, повышающими предел упругости (кремний, марганец, хром, ванадий и вольфрам). Особенностью термической обработки рессорных листов и пружин является проведение после закалки отпуска при температуре 400-5000С. Такая обработка позволяет получать наиболее высокий предел упругости.

Шарикоподшипниковые стали – ШХ15 (0,95 –1,05 % С и 1,3-1,65 % хрома). Заэвтектоидное содержание углерода и хром обеспечивают получение после закалки высокой равномерной твердости, устойчивой после истирания, необходимой прокаливаемости и достаточной вязкости. Термическая обработка включает отжиг, закалку и отпуск. Отжиг снижает твердость и позволяет получать мелкозернистый перлит. Закалка проводится при 830-8600С, охлаждение в масле, отпуск 150-160 0С. Твердость НRС 62-65, структура – бесструктурный мартенсит с равномерно распределенными мелкими карбидами.

Для изготовления деталей крупногабаритных подшипников (диаметром более 400 мм), работающих в тяжелых условиях при больших ударных нагрузках, применяют цементуемую сталь 20Х2Н4А (температура цементации 930-9500С в течение 50-170 ч, толщина слоя 5-10 мм).

Износоустойчивые стали – 110Г13Л (0,9-1,3 % С, 11,5-14,5 % марганца). Литая аустенитная сталь, после литья состоит из аустенита и избыточных карбидов (Fe,Mn)3С, выделяющихся по границам зерен, что снижает прочность и вязкость стали. Поэтому литые изделия закаливают от 11000С в воде. При этом карбиды растворяются и структура становится стабильной аустенитной.

Сталь имеет высокую прочность и сравнительно малую твердость. В процессе работы при ударных нагрузках происходит упрочнение (наклеп) поверхности стали при пластической деформации, в результате в поверхностном слое образуется мартенсит. Именно он обеспечивает высокую износостойкость. По мере износа внешнего слоя, мартенсит образуется в следующих слоях. Применяют для трамвайных стрелок, щек камнедробилок, козырьков ковшей, черпаков и т.д.

При циклическом контактно-ударном нагружении и ударно-абразивном изнашивании применяют сталь 60Х5Г10Л, претерпевающую при эксплуатации мартенситное превращение.

Лопасти гидротурбин и гидронасосов, судовых гребневых винтов, работающих в условиях изнашивания при кавитационной эрозии, изготавливают из сталей с нестабильным аустенитом 30Х10Г10 и 0Х14АГ12, испытывающих при эксплуатации частичное мартенситное превращение.

Другие параметры классификации

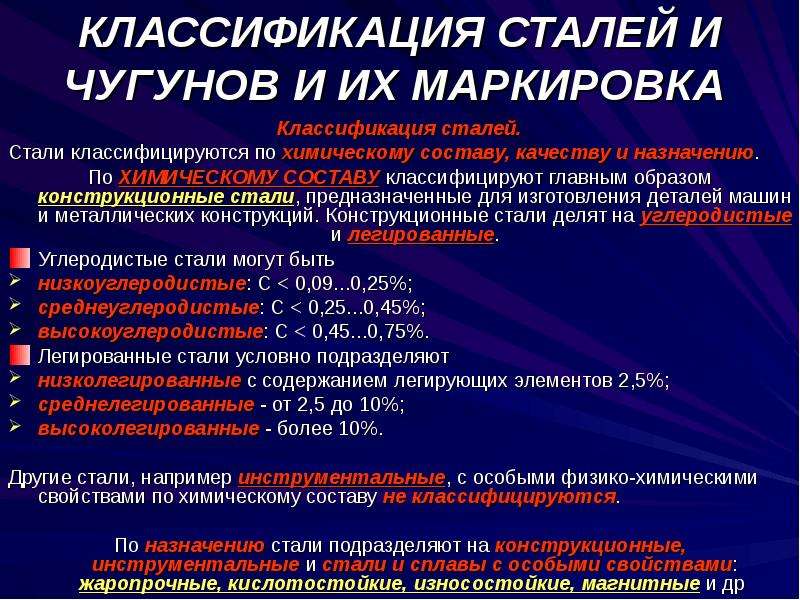

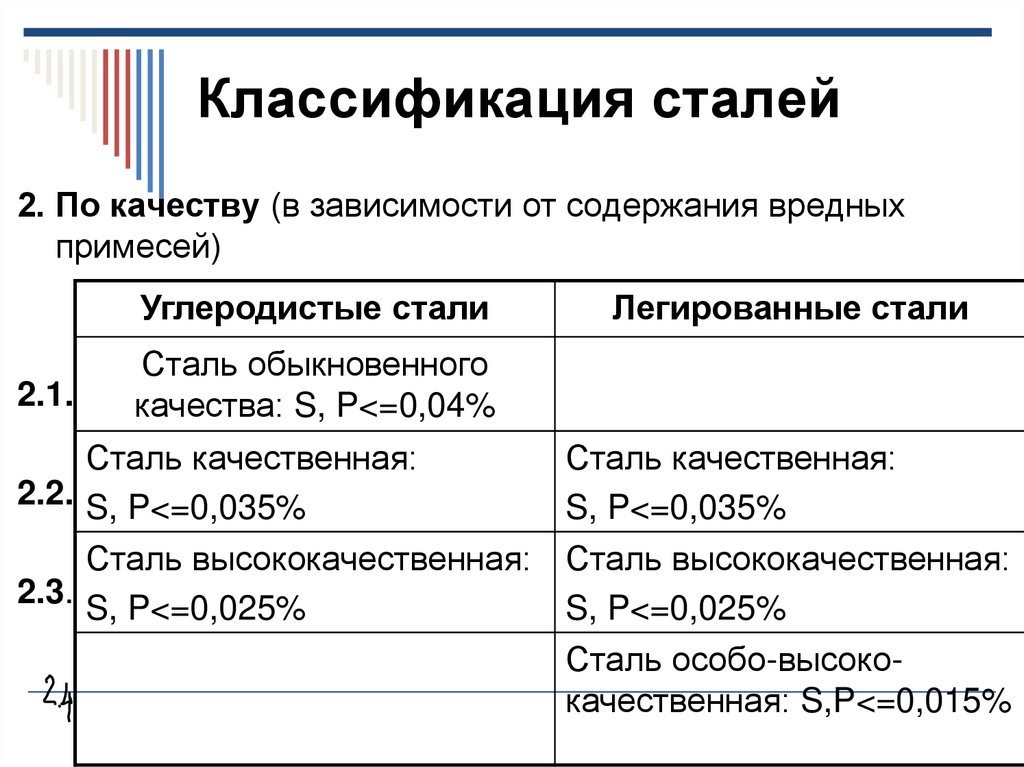

Еще одним параметром, по которому классифицируют углеродистые сплавы, является степень их очищения от вредных примесей. Лучшими механическими характеристиками (но и более высокой стоимостью) отличаются стали, в составе которых присутствует минимальное количество серы и фосфора. Данный параметр стал основанием для классификации углеродистых сталей, в соответствии с которой выделяют сплавы:

- обыкновенного качества (В);

- качественные (Б);

- повышенного качества (А).

Общие принципы классификации сталей

Стали первой категории (их химический состав не уточняется производителем) выбирают, основываясь только на их механических характеристиках. Такие стали отличаются минимальной стоимостью. Их не подвергают ни термообработке, ни обработке давлением. Для качественных сталей производитель оговаривает химический состав, а для сплавов повышенного качества – и механические свойства

Что важно, изделия из сплавов первых двух категорий (Б и В) можно подвергать термообработке и горячей пластической деформации

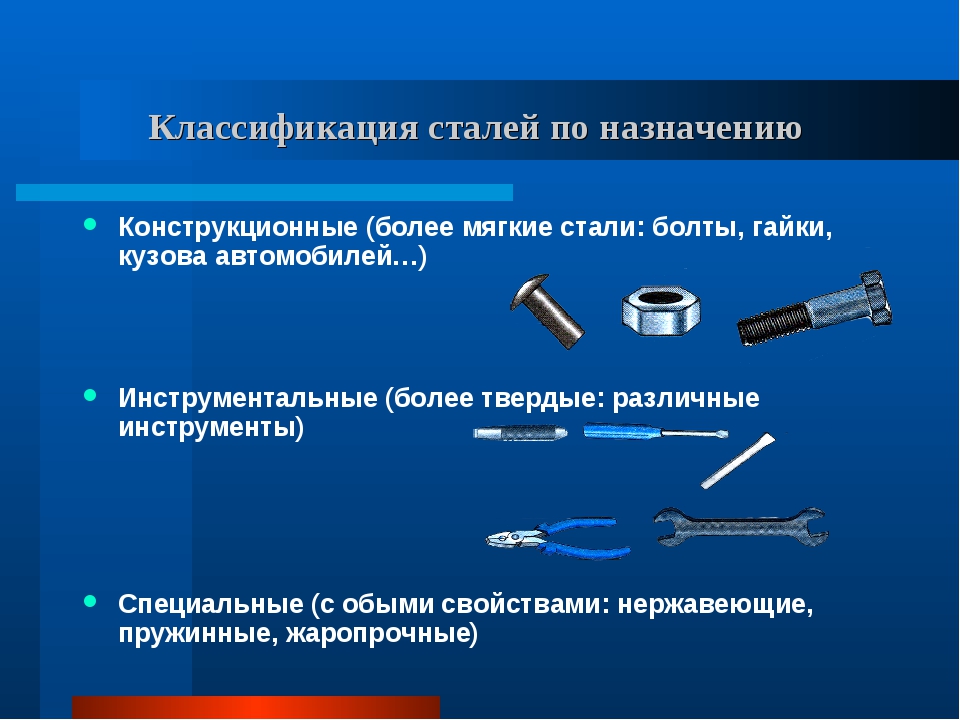

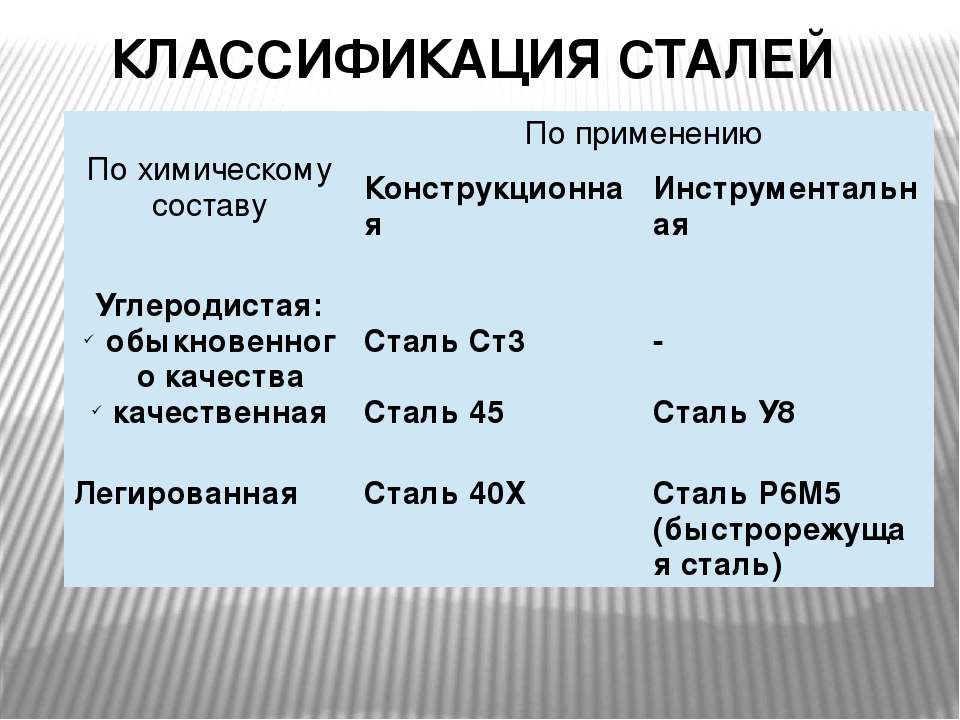

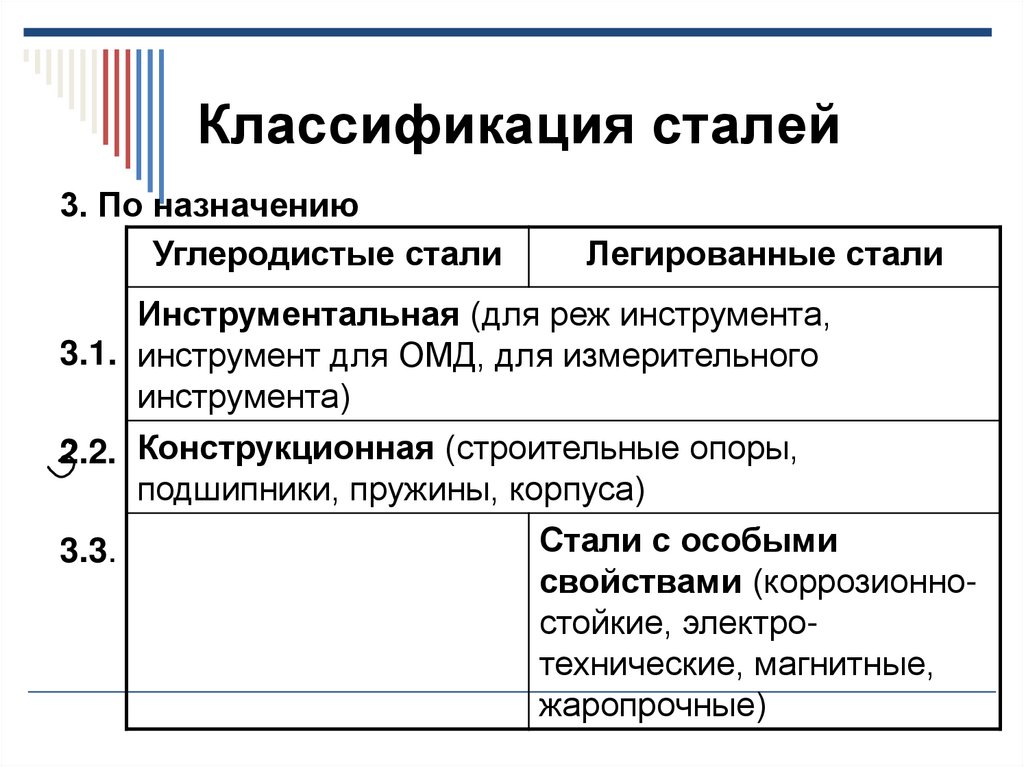

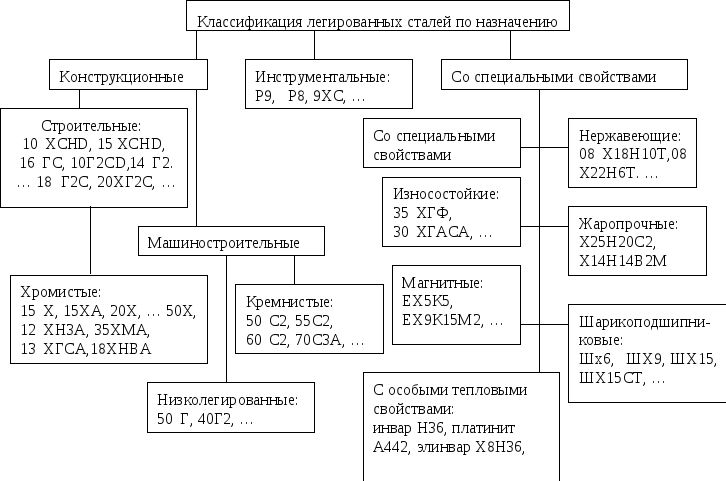

Существует классификация углеродистых сплавов и по их основному назначению. Так, различают конструкционные стали, из которых производят детали различного назначения, и инструментальные, используемые в полном соответствии с их названием – для изготовления различного инструмента. Инструментальные сплавы, если сравнивать их с конструкционными, отличаются повышенной твердостью и прочностью.

Содержание основных элементов в инструментальных сталях

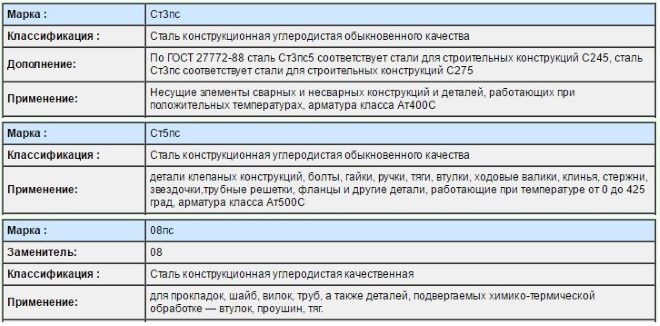

В маркировке углеродистой стали можно встретить обозначения «сп», «пс» и «кп», которые указывают на степень ее раскисления. Это еще один параметр классификации таких сплавов. Буквами «сп» в маркировке обозначаются спокойные сплавы, в составе которых может содержаться до 0,12% кремния. Они характеризуются хорошей ударной вязкостью даже при низких температурах и отличаются высокой однородностью структуры и химического состава. Есть у таких углеродистых сталей и минусы, наиболее значимые из которых заключаются в том, что поверхность изделий из них менее качественная, чем у кипящих сталей, а после выполнения сварочных работ характеристики деталей из них значительно ухудшаются.

Полуспокойные сплавы (обозначаются буквами «пс» в маркировке), в которых кремний может содержаться в пределах 0,07–0,12%, характеризуются равномерным распределением примесей в своем составе. Этим обеспечивается постоянство характеристик изделий из них.

Характеристики распространенных полуспокойных сталей

В кипящих углеродистых сталях, содержащих не более 0,07% кремния, процесс раскисления полностью не завершен, что становится причиной неоднородности их структуры. Между тем их выделяет ряд достоинств, к наиболее значимым из которых следует отнести:

- невысокую стоимость, что объясняется незначительным содержанием специальных добавок;

- высокую пластичность;

- хорошую свариваемость и обрабатываемость при помощи методов пластической деформации.

Обозначение сталей с легирующими элементами

Далее сложнее, так как вступает в игру легирующий состав. Ниже покажем таблицу – буквенное сочетание:

| Литера в маркировке | Знак химэлемента | Наименование |

| Х | Cr | Хром |

| С | Si | Кремний |

| Т | Ti | Титан |

| Д | Cu | Медь |

| В | Wo | Вольфрам |

| Г | Mn | Марганец |

| Ф | W | Ванадий |

| H | Ni | Никель |

| K | Co | Кобальт |

| M | Mo | Молибден |

Покажем на примере определенной марки:

Первая цифра всегда указывает на количество сотых частей углерода. Затем перечисляются буквенные обозначения, которые отвечают за добавки. Если рядом с ним не стоит буква, значит этого компонента меньше, чем 1%.

Сзади самая последняя буква (в примере не указана) может быть «А» или «Ш» – это высококачественная или особовысококачественная сталь, соответственно.

Коррозионно-стойкие (нержавеющие), жаростойкие (окалиностойкие) и жаропрочные стали.

Коррозией называется разрушение металлов и сплавов под действием окружающей среды. В результате механические свойства сталей резко ухудшаются. Различают химическую и электрохимическую коррозию. Химическая развивается при воздействии газов (газовая коррозия) и не электролитов (нефть и ее производные). Электрохимическая вызывается действием электролитов (кислот, щелочей и солей, атмосферная и почвенная коррозия).

Сталь, устойчивую к газовой коррозии при высоких температурах (выше 5500С) , называют окалиностойкой или жаростойкой.

Коррозионностойкие (нержавеющие) стали – это стали, устойчивые к электрохимической, химической (атмосферной, почвенной, щелочной , кислотной, солевой) коррозии. Повышенная стойкость к коррозии достигается введением в сталь элементов, образующих на поверхности защитные пленки, прочно связанные с поверхностью и повышающие электрохимический потенциал стали в разных агрессивных средах.

Жаростойкость (окалиностойкость) сталей повышают путем легирования хромом, алюминием или кремнием, т.е. элементов, находящихся в твердом растворе и образующих в процессе нагрева защитные пленки окислов (Cr,Fe)2O3, (Al,Fe)2O3. Окалиностойкость зависит от химического состава, а не от структуры.

Жаростойкие ферритные стали: 12Х17, 15Х25Т Х15Ю5.

Жаростойкие аустенитные: 20Х23Н13, 12Х25Н16Г7АР и др.

Нержавеющие стали получают легированием хромом или хромом и никелем в зависимости от среды эксплуатации. Два основных класса: хромистые (ферритные, мартенситно-ферритные, в которых феррита не более 10 % и мартенситные) и хромоникелевые (аустенитные, аустенитно-мартенситные или аустенитно-ферритные).

Марки 12Х13, 20Х13 –используют для предметов домашнего обихода, клапанов гидравлических прессов.30Х13 и 40Х13 используют для хирургических инструментов. Марки: 12Х18Н9 и 17Х18Н9 – для изготовления труб, деталей, свариваемых точечной сваркой, 04Х18Н10 –для изготовления химической аппаратуры.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Классификация по способу раскисления

При выплавке стали в ней остается некоторое количество кислорода в составе окислов железа. Для снижения количества кислорода и восстановления железа из окислов применяется реакция раскисления, при которой в расплавленный металл добавляют соединения, более активные по взаимодействию с кислородом, чем железо. Во время реакции высвободившийся кислород также реагирует с углеродом, в результате чего образуется углекислый газ, который выделяется в виде пузырьков.

В зависимости от количества раскислителей и продолжительности процесса можно выделить три вида итогового сплава:

- Кипящая сталь. В результате минимального использования присадок и времени реакции увеличен выход готовой продукции, которая, при этом отличается низким качеством;

- Спокойная сталь. Металл, в котором полностью прошли процессы раскисления. Отличается высоким качеством, но дорога в производстве в связи с высокой стоимостью реагентов и сниженным выходом продукта;

- Полуспокойная сталь. Промежуточный вариант с оптимальным сочетанием качества и стоимости.

При изготовлении ассортимента марок стали из металла разной степени раскисления применяется специальная маркировка материалов, соответственно символами «сп», «кп» и «пс».

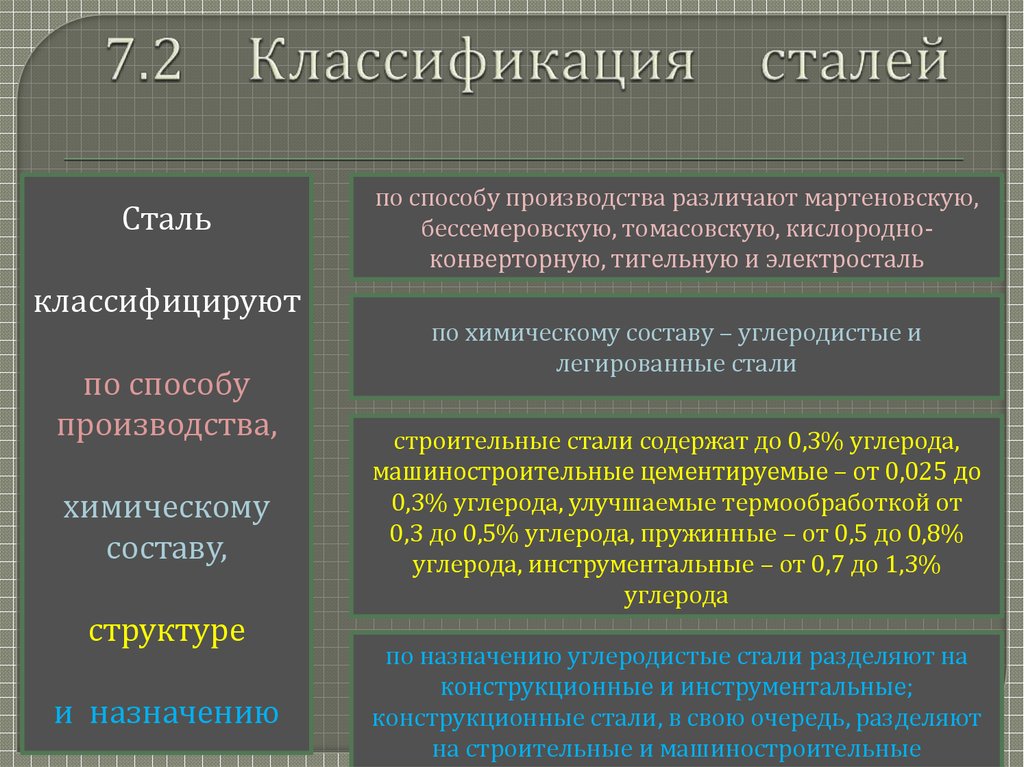

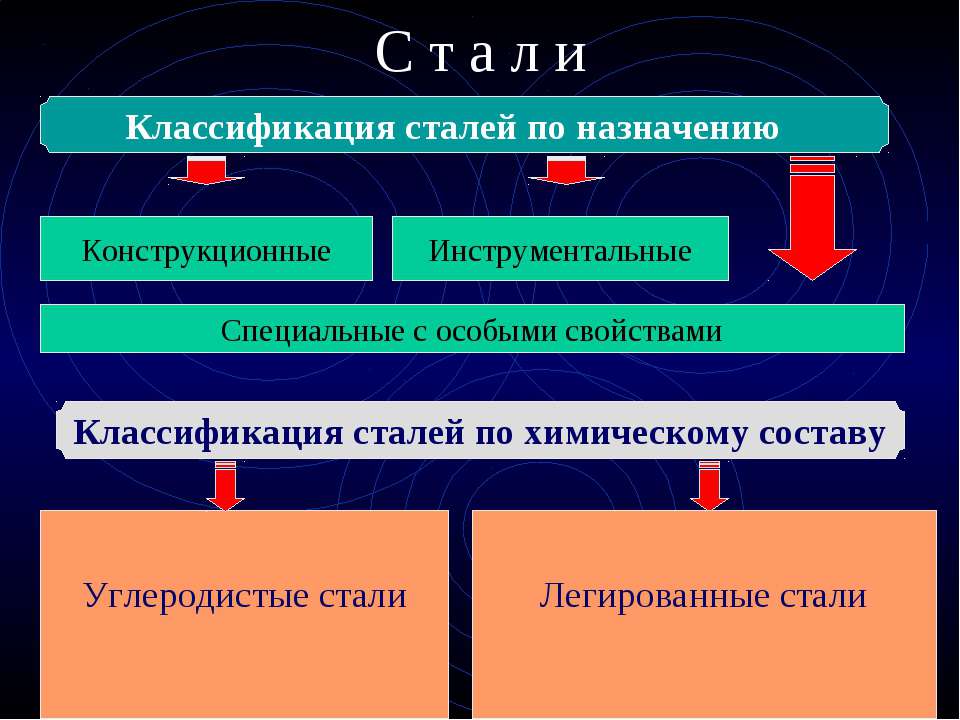

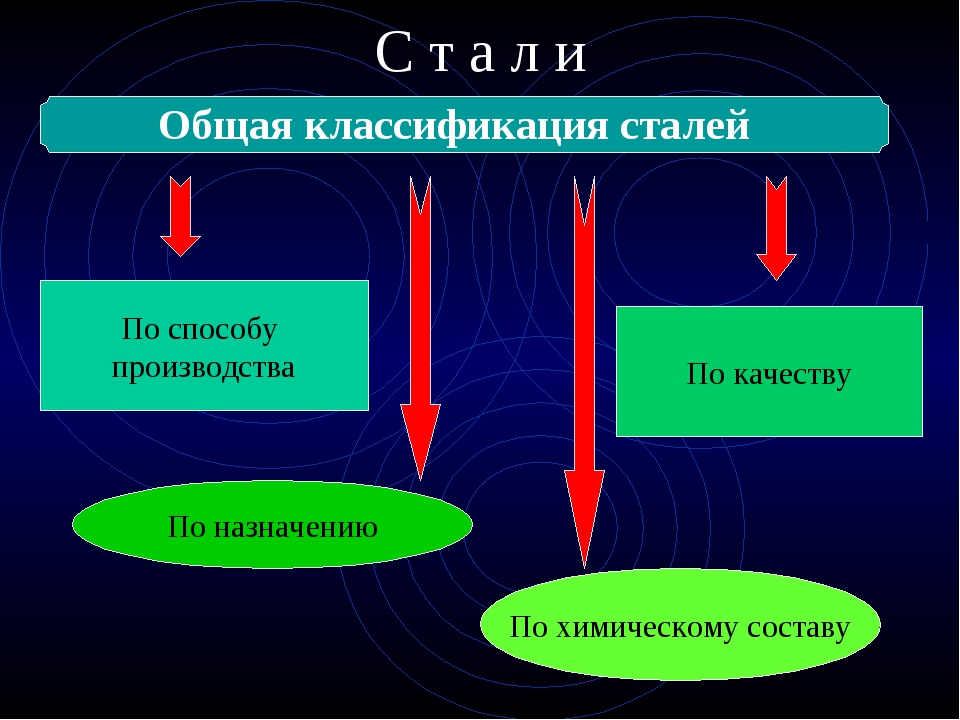

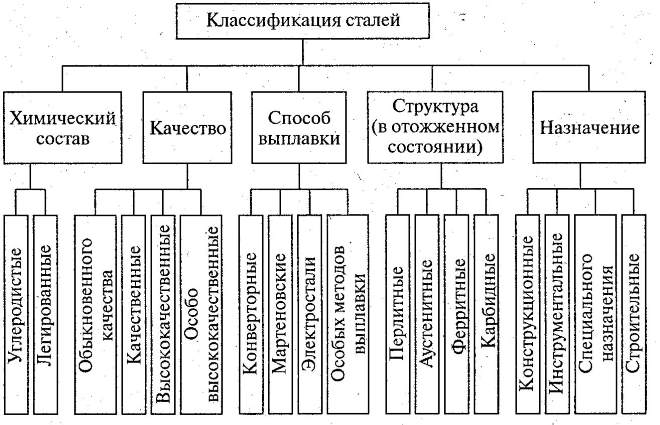

Классификации сталей

Чтобы разобраться во всем многообразии марок, металлурги применяют несколько классификаций:

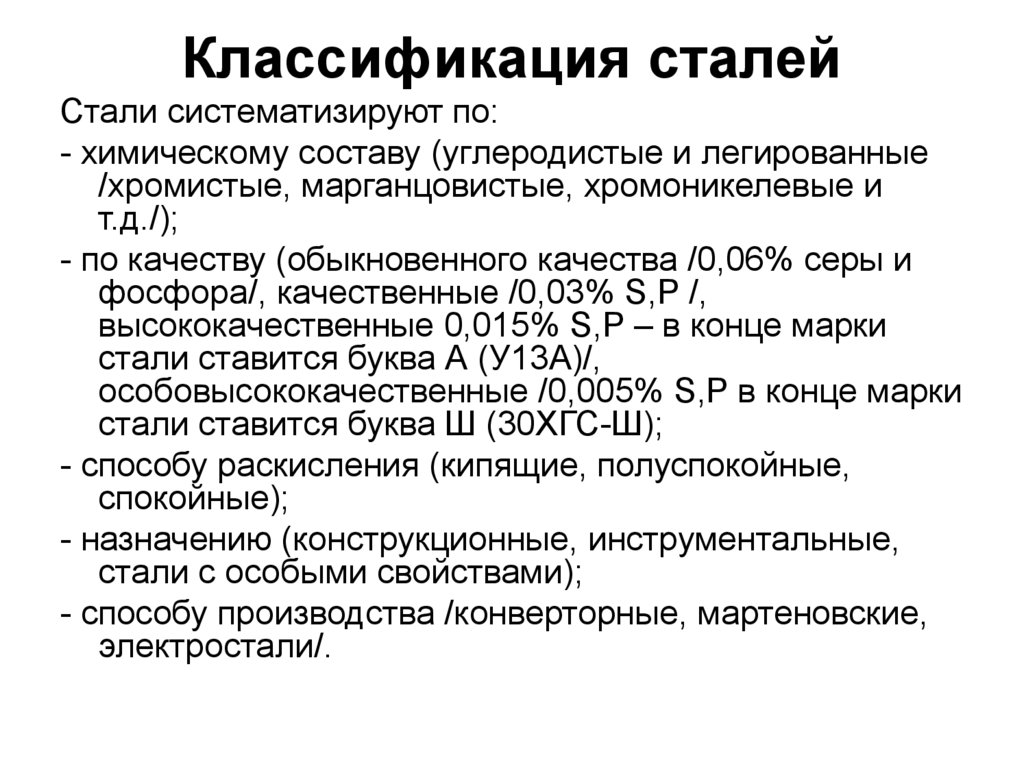

Стали классифицируют:

- по химическому составу;

- по структуре;

- по назначению;

- по качеству;

- по степени раскисления.

Существуют и другие классификации, но их применение ограничивается научными и узкоспециальными областями применения.

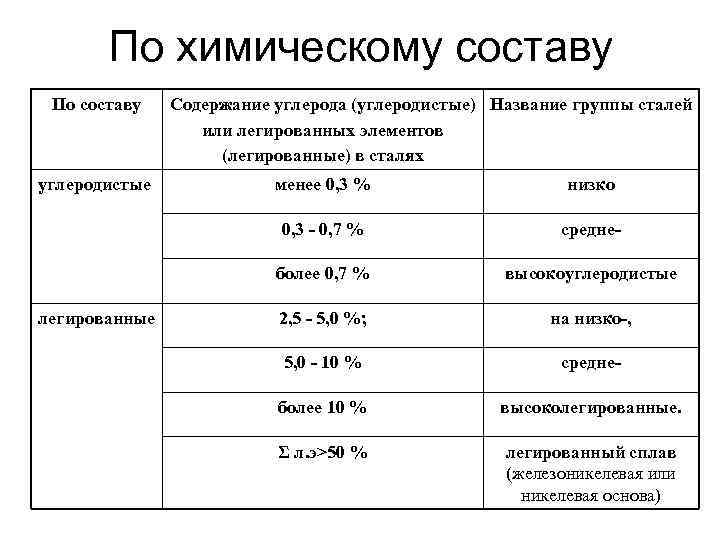

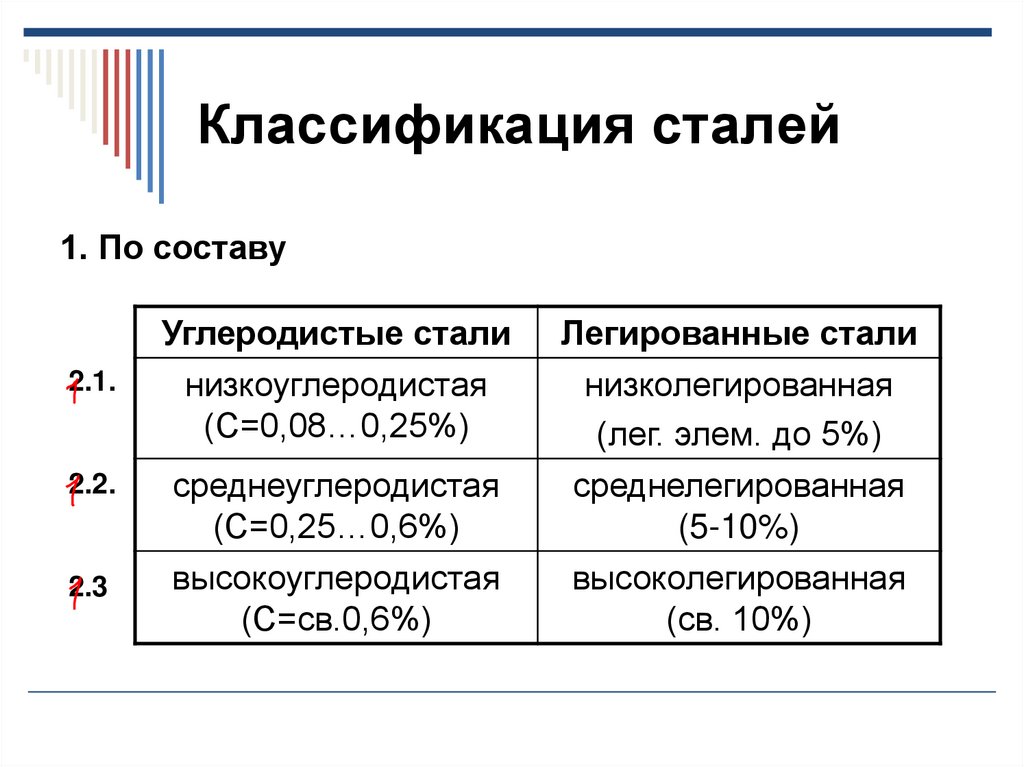

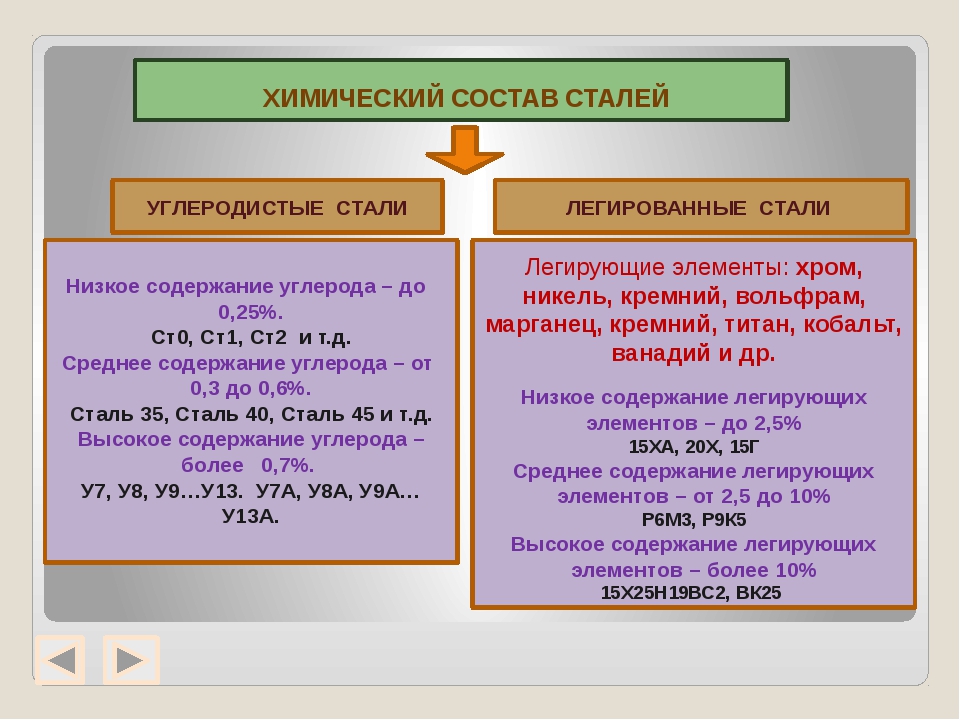

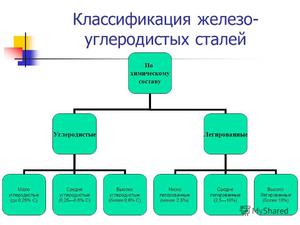

Классификация по химическому составу

По химическому составу классификацию проводя, подразделяя на: углеродистые и легированные стали, которые, в свою очередь, подразделяются на:

| углеродистые | Содержание углерода, % | |

| < 0,2 | низкоуглеродистые | |

| 0,2–0,45 | среднеуглеродистые | |

| >0,45 | высокоуглеродистые | |

| легированные | Содержание присадок,% | |

| <2.5 | низколегированные | |

| 2,5-10 | среднелегированные | |

| >10 | высоколегированные |

Содержание углерода не влияет на степень легирования, Если доля Mn превышает 1%, а Si- 0,9%, они также признаются легирующими добавками

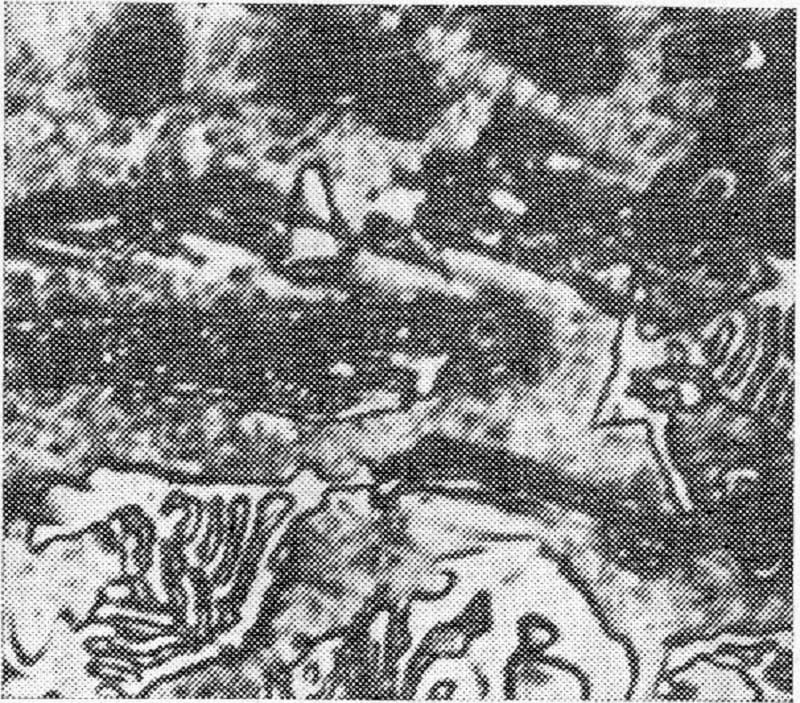

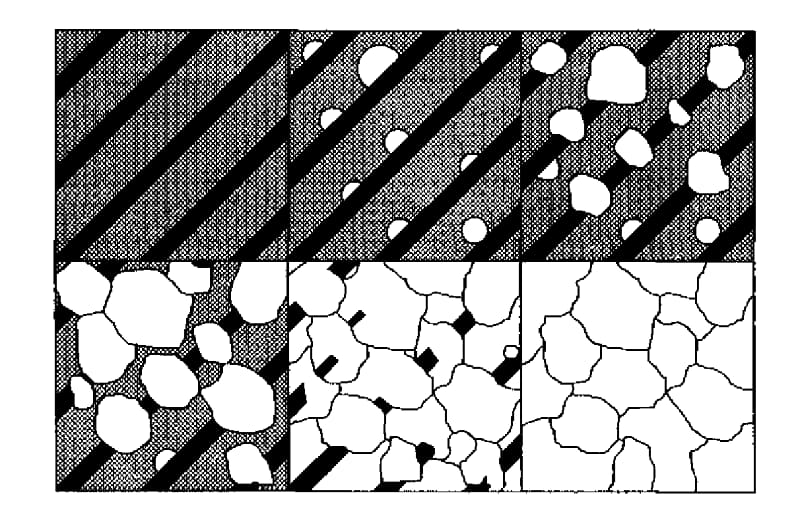

Классификация по структуре

Структура стали, кроме ее химического состава, зависит от многих факторов, влиявших на нее на этапах отливки и термической обработки. Классификация по структуре после процедуры отжига, во время которого заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи, следующая:

- доэвтектоидные – с избыточными ферритовыми включениями;

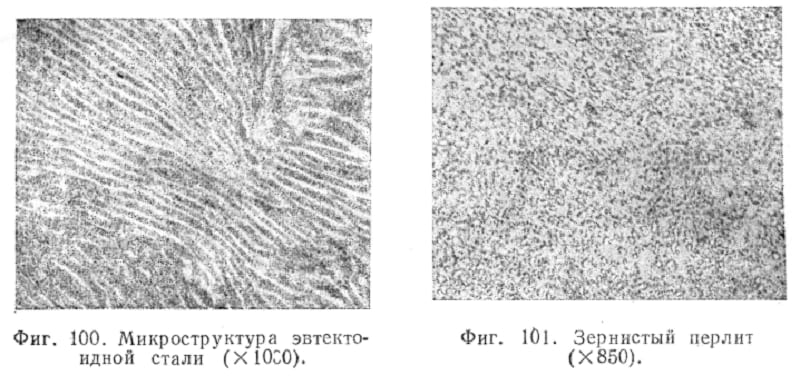

- эвтектоидные – ферриты замещаются перлитами;

- заэвтектоидные – с включениями вторичных карбидов;

- ледебуритные – с включениями первичных карбидов;

- аустенитные;

- ферритные.

- Микроструктура ледебуритной стали

- Эвтектоидная сталь и ее микроструктура

После проведения процедуры нормализации, заключающейся в нагревании до температуры пластичности и остывании на открытом воздухе, классификация различает такие группы, как:

- перлитные;

- аустенитные;

- ферритные.

Микроструктура перлита

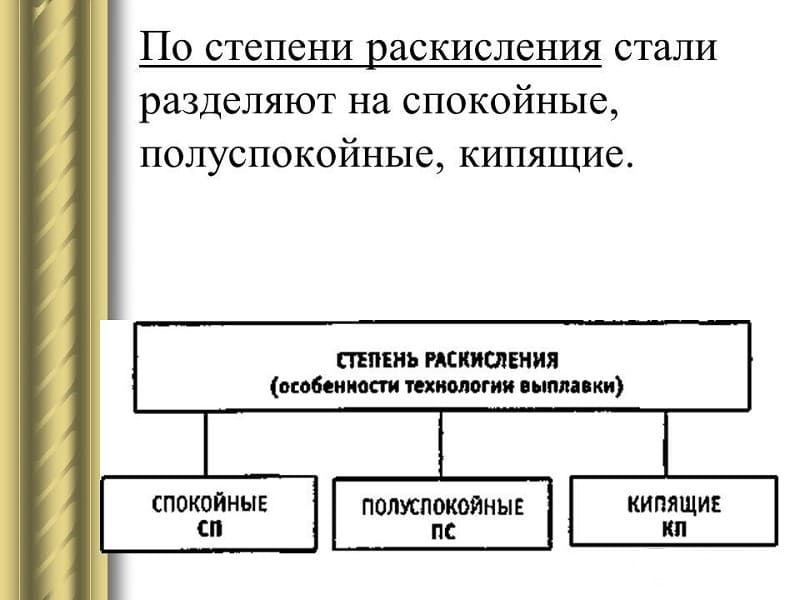

Классификация по степени раскисления

Процесс раскисления приводит к снижению содержания кислорода в расплаве. Классификация предусматривает такие классы, как:

- спокойные (сп);

- полуспокойные (пс);

- кипящие (кп).

Основными раскислительными добавками служат Mn, Al, Si.

Классификация сталей по степени раскисления

Механические свойства после улучшения

У улучшаемых углеродистых сталей невысокая прокаливаемость. Поэтому стали с 30 по 50 используются для изготовления деталей диаметром не больше 10 мм. После улучшения для них характерны следующие параметры:

- ϬВ (предел прочности) — 600…700 МПа;

- KCU (ударная вязкость) – 0,4…0,5 МДж/м2;

- HRC (твердость) – 40…50.

Для изделий диаметром более 30 мм для придания качеств, полученных улучшением применяются легированные металлы. При высокой скорости закаливания, большего критического диаметра наряду с мелким зерном, у них наблюдаются малые остаточные напряжения после ТО и высокая стойкость к отпуску.

Так, сплав железа, имеющий в своем составе хром и никель, после улучшения имеет следующие параметры:

- ϬВ (предел прочности) — 1020 МПа;

- Ϭ-1 (предел усталости) – 14 Мпа;

- ψ% (поперечное сужение) – 41%;

- HВ (твердость) – 241.

Кроме широко используемых легирующих элементов для измельчения зерна используют титан, ниобий и цирконий. Для повышения прокаливаемости применяют бор.

Примеры маркировки

Читать и понимать название марки – это базовый навык любого сотрудника металлургической промышленности. Но иногда в этом могут помочь таблицы с распространенными видами сплава. В приведенном ниже перечне указано, какие легирующие химэлементы находится в составе и что они дают:

| Легирующий элемент | Обозначение | Свойства, придаваемые сталям | Примеры марок сталей |

| Азот (N) | А | Обработка в атмосфере азота (азотирование) приводит к образованию твёрдого раствора в феррите, нитридных соединений, что придаёт твёрдость поверхностным слоям | |

| Ниобий (Nb) | Б | Ниобий повышает кислотостойкость сталей | 03Х16Н15М3Б |

| Вольфрам (W) | В | Вольфрам увеличивает твердость и красностойкость, способность сохранять при высоких температурах износостойкость. Вольфрам придает стали вязкость. | В18 В6М5К5 |

| Марганец (Mn) | Г | При содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок. Марганец в виде ферромарганца применяется для «раскисления» стали при её плавке, т. е. для удаления из неё кислорода. Связывает серу, что также улучшает свойства сталей. Иногда в сочетании с другими легирующими металлами, сильно упрочняет сталь, делает её твердой и сопротивляющейся износу и ударам (сталь резко упрочняется и становится тверже при ударах). Такая сталь используется для изготовления шаровых мельниц, землеройных и камнедробильных машин, броневых элементов и т. д. | 14Г2 ШХ15ГС 30ХГС-Ш А40Г |

| Медь (Cu) | Д | Медь уменьшает коррозию сталей | 10Х18Н3Г3Д2Л |

| Кобальт (Co) | К | Кобальт повышает жаропрочность, магнитопроницаемость | Р6М5К5 |

| Молибден (Mo) | М | Молибден увеличивает красностойкость, прочность, коррозионную стойкость при высоких температурах. Молибден используется для легирования сталей, как компонент жаропрочных и коррозионную стойких сплавов. | Р6М5К5 03Х16Н15М3Б |

| Никель (Ni) | Н | Никель повышает прочность, пластичность, коррозионную стойкость. Введение достаточного количества никеля (Ni) в хромистую сталь обеспечивает лучшую механическую прочность, делает сталь более стойкой к коррозии (нержавеющая сталь) и к низким температурам. | 03Х16Н15М3Б 12Х2Н4А |

| Фосфор (P) | П | Повышает текучесть, хрупкость | |

| Бор (B) | Р | Увеличивает прокаливаемость стали, делает сталь чувствительной к перегреву. | |

| Кремний (Si) | С | Придает прочность, увеличивает ударную вязкость, способствует раскислению. | 30ХГС-Ш 60С2ХФА 33ХС 38ХС |

| Титан (Ti) | Т | Повышает прочность, сопротивление коррозии | |

| Ванадий (V) | Ф | Повышает плотность, прочность, сопротивление удару, истиранию. Замедляет старение стали. | 9Х2МФ |

| Хром (Cr) | Х | Повышает твердость, коррозионную стойкость. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое; чувствительна к перегреву, прокаливаемость невелика. При введении легирующих элементов происходит скачкообразное повышение коррозионной стойкости. Стали хорошо свариваются. | ШХ15ГС 30ХГС-Ш ШХ6 03Х16Н15М3Б 40Х |

| Цирконий (Zr) | Ц | Легирование сталей цирконием (до 0,8 %) повышает их механические свойства и обрабатываемость. | |

| Алюминий (Al) | Ю | Алюминий повышает окалиностойкость Алитированием придают коррозионную и окалиную стойкость стальным и другим сплавам. Повышает жаростойкость сплавов на основе железа, меди, титана и некоторых других металлов. Замедляет старение стали. | АК7М2АК21М2 |

| Редкоземельные металлы | Ч | Используются для связывания серы, фосфора в тугоплавкие соединения |

Виды сталей и особенности их маркировки

Различные области применения сталей требуют наличие у нее строго определенных свойств – физических, химических

В одном случае требуется максимально высокая износоустойчивость, в других – повышенная устойчивость против коррозии, в третьих внимание уделяется магнитным свойствам

Видов стали много. Основная масса выплавляемого металла идет в производство конструкционной стали, в которую входят такие виды:

- Строительная. Низколегированная сталь с хорошей свариваемостью. Основное назначение – производство строительных конструкций.

- Пружинная. Имеют высокую упругость, усталостную прочность, сопротивление разрушению. Идет на производство пружин, рессор.

- Подшипниковая. Основной критерий – высокая износоустойчивость, прочность, низкая текучесть. Применяется для производства узлов и составляющих подшипников различного назначения.

- Коррозионностойкая (нержавеющая). Высоколегированная сталь с повышенной стойкостью к воздействию агрессивных веществ.

- Жаропрочная. Отличается способностью длительное время работать в нагруженном состоянии при повышенных температурах. Область применения – детали двигателей, в том числе газотурбинных.

- Инструментальная. Применяется для производства метало- и деревообрабатывающих, измерительных инструментов.

- Быстрорежущая. Для изготовления инструмента металлообрабатывающего оборудования.

- Цементируемая. Применяется при изготовлении деталей и узлов, работающих при больших динамических нагрузках в условиях поверхностного износа.

Классификация сталей

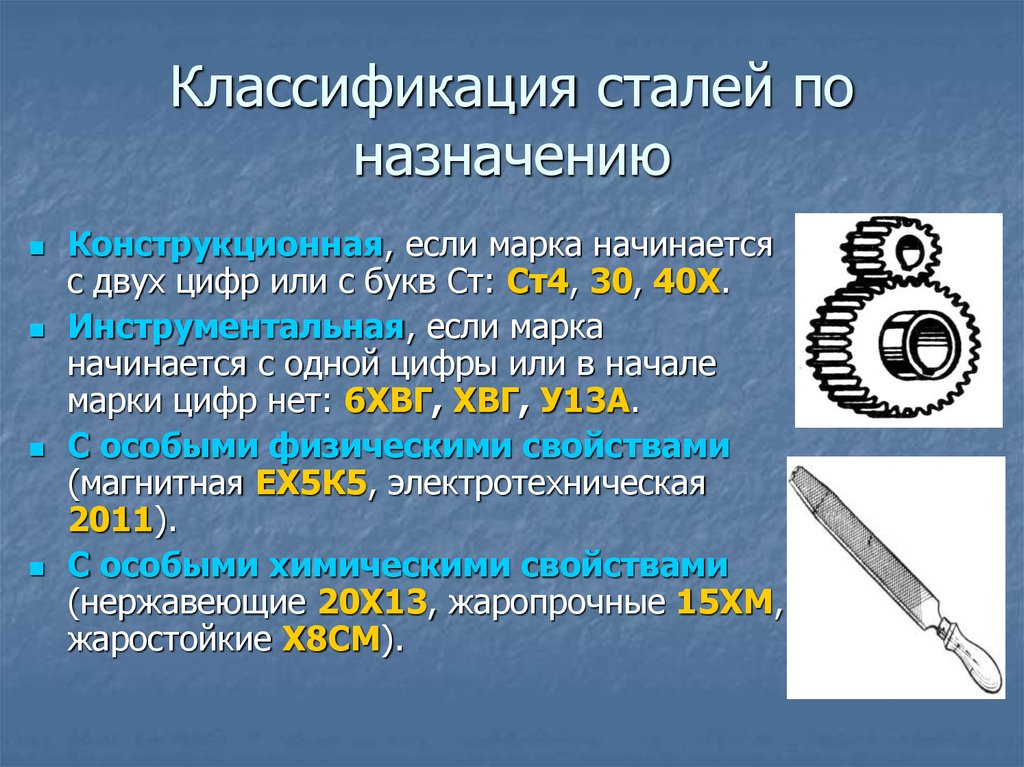

При расшифровке обозначений нужно учитывать, что каждому из видов соответствует строго определенная буква в маркировке.

Хромомарганцевые стали

Совместное легирование сталей хромом (0,9…1,2 %) и марганцем (0,9…1,2 %) позволяет получить достаточно высокую прочность и прокаливаемость (например, 40ХГ), однако они имеют пониженную вязкость, пониженный порог хладноломкости (от 20 0С до минус 60 0С). Введение титана снижает склонность к перегреву, а добавление бора увеличивает прокаливаемость.

Таблица 10 — Механические свойства некоторых легированных улучшаемых сталей

| Марка стали | Прокаливается диаметр, мм | sigmaв, МПа | sigma0,2, МПа | d, % | y, % | KCU, МДж/м2 |

| 30X 40X 40XФА 40ХГТР 30ХГС 40ХН 30ХН3А 40ХН2МА 36Х2Н2МФА 38ХН3МФА | 25-35 25-35 25-35 50-75 50-75 50-75 75-100 75-100 более 100 более100 | 900 1000 900 1000 1100 1000 1000 1100 1200 1200 | 700 800 750 800 850 800 800 950 1100 1100 | 12 10 10 11 10 11 10 12 12 12 | 45 45 50 45 45 45 50 50 50 50 | 0,7 0,6 0,9 0,8 0,4 0,7 0,8 0,8 0,8 0,8 |

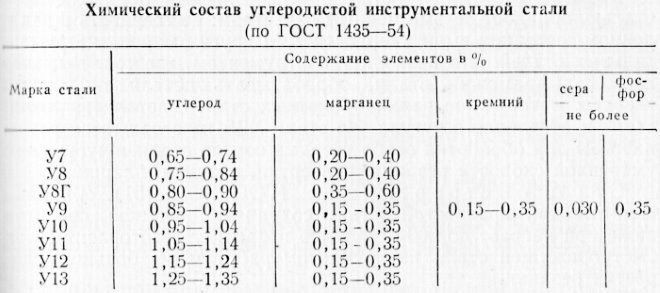

Инструментальные стали

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

Сопротивляющиеся коррозии

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки. Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы. Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля. Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С. Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

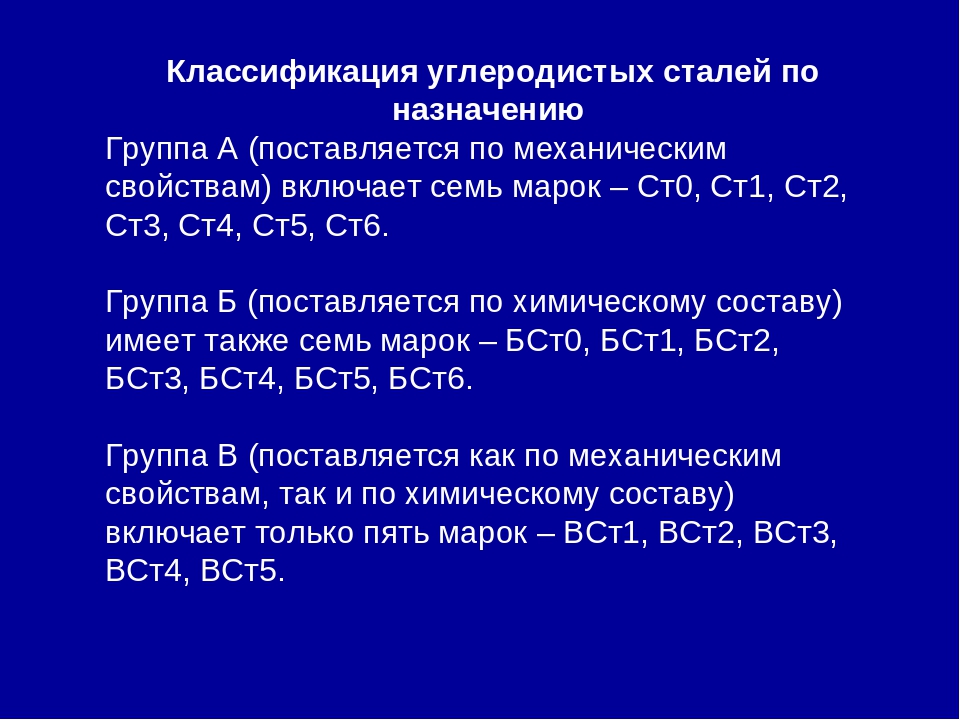

Стали углеродистые обыкновенного качества

Относятся к числу наиболее дешевых и широко применяемых. Из них получают до 70% всего проката – горячекатаного, сортового и фасонного толсто- и тонколистового, широкополосного и холоднокатаного тонколистового. Из этих сталей изготовляют трубы, поковки, штамповки, ленту, проволоку, металлические изделия (метизы): гвозди, канаты, сетки, болты, гайки, заклепки, а также мало- и средненагруженные детали; штифты, шайбы, шпонки, крышки, кожухи, а из стали номеров 4-6 – валы, винты, зубчатые колеса и шпиндели. Стали обыкновенного качества хорошо свариваются.

В зависимости от назначения углеродистые стали обыкновенного качества подразделяют (ГОСТ 380- 94) на три группы: А – поставляемые по механическим свойствам, Б – поставляемые по химическому составу и В – поставляемые по механическим свойствам и химическому составу. В зависимости от нормируемых показателей (прочностная характеристика, химический состав) сталь каждой группы подразделяют на группа А – 1, 2 и 3-я; группа Б – 1, 2,-я; группа В – 1, 2, 3, 4, 5, 6-я.

Буквы Ст означают «сталь», цифры от 0 до 6 – условный номер марки, характеризующий механические свойства стали. С увеличением номера марки повышаются предел прочности σв и предел текучести σт и уменьшается относительное удлинение δ. Для обозначения степени раскисления после номера марки ставятся индексы: кп – кипящая, пс – полуспокой- ная, сп – спокойная (например: СтЗкп, СтЗпс, СтЗсп; табл. 8 и 9).

Механические свойства углеродистой стали обыкновенного качества группы А и примерное назначение углеродистой стали обыкновенного качества приведены в табл. 8

Таблица 8. Стали углеродистые, их механические свойства и назначение

| Марка стали | Свойства | Примерное назначение | ||

| σв, МПа | σт, МПа | δ, % | ||

| Ст0 | Не менее 300 | – | 23 | Неответственные строительные конструкции, прокладки, шайбы, кожухи. Свариваемость хорошая |

| Ст1кп Ст1пс, Ст1сп | 300-390 310-410 | – – | 35 | Малонагруженные детали металлоконструкций – заклепки, шайбы, шплинты, прокладки, кожухи. Свариваемость хорошая |

| Ст2кп Ст2пс, Ст2сп | 320-410 330-430 | 215 225 | 33 | Детали металлоконструкций – рамы, оси, ключи, валики, цементируемые детали. Свариваемость хорошая |

| СтЗкп СтЗпс, СтЗсп СтЗГпс СтЗГсп | 360-460 370-480 370-490 390-570 | 235 245 245 – | 27 – | Рамы тележки, цементируемые и цианируемые детали, от которых требуется высокая твердость поверхности и невысокая прочность сердцевины, крюки кранов, кольца, цилиндры, шатуны, крышки |

| Ст4кп Ст4пс, Ст4сп | 400-510 410-530 | 255 265 | 25 | Валы, оси, тяги, пальцы, крюки, болты, гайки, детали при невысоких требованиях к прочности |

| Ст5пс, Ст5сп Ст5Гпс | 490-630 540-590 | 285 285 | 20 | Валы, оси, звездочки, крепежные детали, зубчатые колеса, шатуны, детали при повышенных требованиях к прочности |

| Ст6пс Ст6сп | Не менее 590 | 315 315 | 15 | Валы, оси, бойки молотов, шпиндели, муфты кулачковые и фрикционные, цепи, детали с высокой прочностью |

Для возможности распознания марок стали при складировании, прокат маркируют несмываемой краской. Для этого, независимо от группы и степени раскисления стали, используют краску цветов, указанных в табл. 9.

Таблица 9. Цвет маркировки стали углеродистой обыкновенного качества

| Марка стали | Цвет маркировки | Марка стали | Цвет маркировки |

| Ст0 | Красный и зеленый | СтЗГпс | Красный и синий |

| Ст1 | Белый и черный | Ст4 | Черный |

| Ст1Гпс | Белый и красный | Ст4Гпс | Черный и красный |

| Ст2 | Желтый | Ст5 | Зеленый |

| Ст2Гпс | Желтый и красный | Ст6Гпс | Зеленый и белый |

| Ст3 | Красный | Ст6 | Синий |

Марки и характеристики машиностроительных конструкционных сплавов

Машиностроительные стали специального назначения могут иметь никелевую или железоникелевую основу. Кроме того, их подразделяют на следующие

- используемые для производства изделий методом литья;

- так называемые автоматные;

- отличающиеся повышенной износостойкостью;

- с повышенной коррозионной устойчивостью;

- шарикоподшипниковые;

- пружинные;

- отличающиеся повышенной жаростойкостью;

- криогенные, не теряющие своих качественных характеристик при воздействии низких температур;

- жаропрочные.

Марки автоматных сталей

Жаростойкие стальные сплавы, в химическом составе которых содержится незначительное количество кремния, могут успешно эксплуатироваться при температурах, достигающих 5500 Цельсия. Такие углеродистые стали, кроме своей жаростойкости, отличаются целым рядом значимых характеристик: они успешно эксплуатируются в окислительных и науглероживающих средах, не подвергаются газовой коррозии. Есть у них и серьезный недостаток, проявляющийся в том, что под воздействием значительных нагрузок они начинают проявлять ползучесть.

К наиболее популярным маркам таких сталей относятся 12Х17, 15Х28, 15Х6СМ, 20Х20Н14С2 и др. Они используются преимущественно для производства:

- емкостей, в которых выполняется цементация стальных деталей;

- деталей двигателей поршневого типа;

- трубных изделий различного назначения.

Свойства жаропрочных сталей

К группе криогенных сплавов, которые отличаются высокой вязкостью и пластичностью, могут относиться как низкоуглеродистые, так и высоколегированные стали. Что характерно, ползучесть таких сталей повышается не только при понижении температуры их эксплуатации, но и при выполнении термической обработки, которая заключается в нормализации и последующем отпуске. Маркировка конструкционных сплавов данного типа регламентируется требованиями соответствующего ГОСТа (5632).

Конструкционные углеродистые стали, относящиеся к категории жаропрочных, обладают повышенной ползучестью. Их отличает и такое качество, как высокая сопротивляемость химической коррозии. Эти углеродистые стали оптимально подходят для производства труб, деталей газовых и паровых турбин, работающих при температурах в интервале 400–6500 Цельсия. Наиболее востребованными марками являются 15ХМ, 15Х5М, 12Х18Н9Т, ХН70Ю и др.

Цельнокованый ротор турбины, произведенный из стали 25Х1М1ФА

Конструкционные углеродистые стали, относящиеся к категории коррозионностойких, отличаются тем, что в их составе содержится более 12,5% хрома. Именно данный элемент дает возможность успешно использовать их для производства изделий, которые испытывают воздействие агрессивных сред (трубы различного назначения, карбюраторные валы, лопатки паровых турбин и др.). Такие стали могут быть нескольких типов:

- с мартенситной структурой (30Х13, 12Х13, 20Х17Н2, 95Х18);

- с мартенситно-стареющей (09Х15Н8Ю, 10Х17Н13М3Т);

- с аустенитной и ферритной (12Х18Н10Т, 15Х28 и др.).

Чтобы изделия из конструкционных углеродистых сталей всех указанных выше типов хорошо сваривались, их необходимо подвергнуть отпуску. Примечательно, что, несмотря на значительные различия в своих качественных характеристиках, жаропрочные, жаростойкие и криогенные стали принадлежат к коррозионностойким сплавам.