о фигурной резке

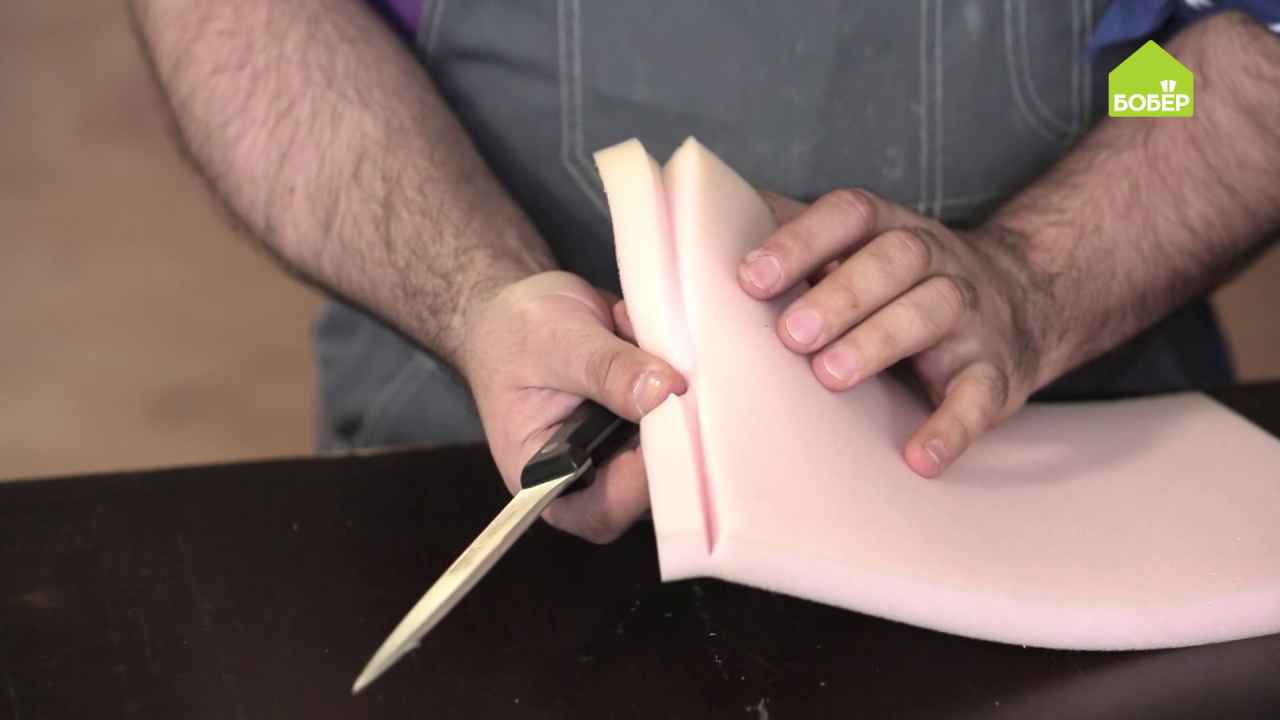

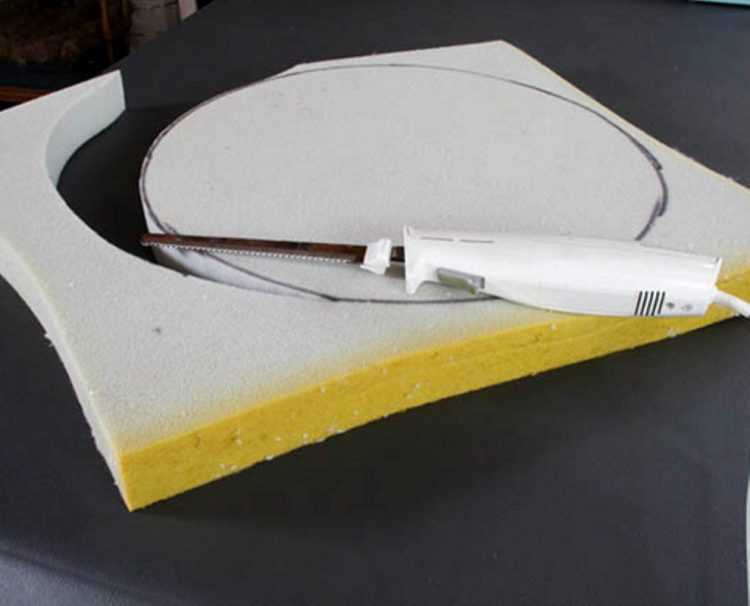

Как ровно резать поролон по изогнутым линиям? Тут все так же, как и в случае с прямой резкой. Единственное, угол наклона ножа к себе следует увеличить до максимума, не то вырезанные детали будут немного «косить» по краям, как в случае, если бы вы невертикально держали плоскость лезвия ножа по отношению к плоскости поролона. Вот и все. Ничего сложного. Главное — иметь терпение и фирменный нож, и края разрезов у вас получатся как заводские.

Поролон — материал универсальный. Его используют на многих крупных производствах и в рукоделии. Отличается пористой структурой, упругостью, мягкостью и привлекательной стоимостью. При работе с поролоном мебельным у домашних умельцев, особенно тех, кто раньше его не использовал, возникают два вопроса: как аккуратно вырезать и прочно склеить детали из этого материала между собой. Секретами о том, как это сделать правильно, быстро и надежно поделились мастера компании «Винил Текс».

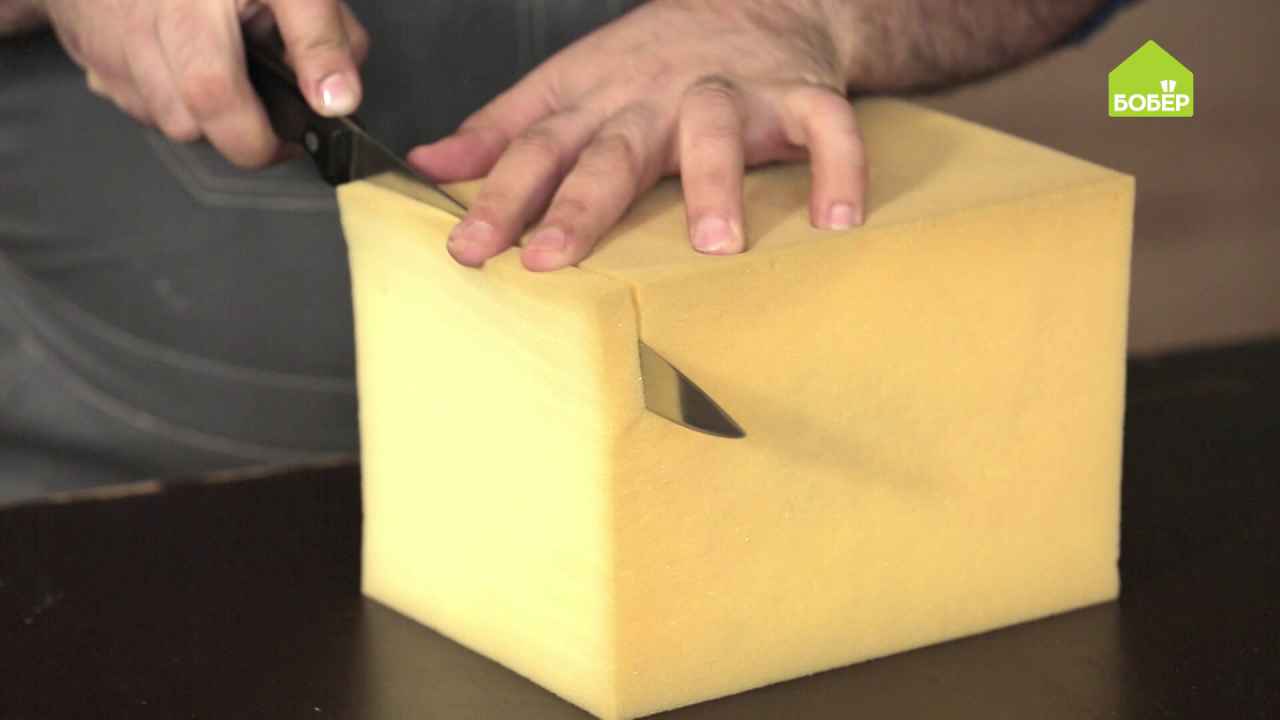

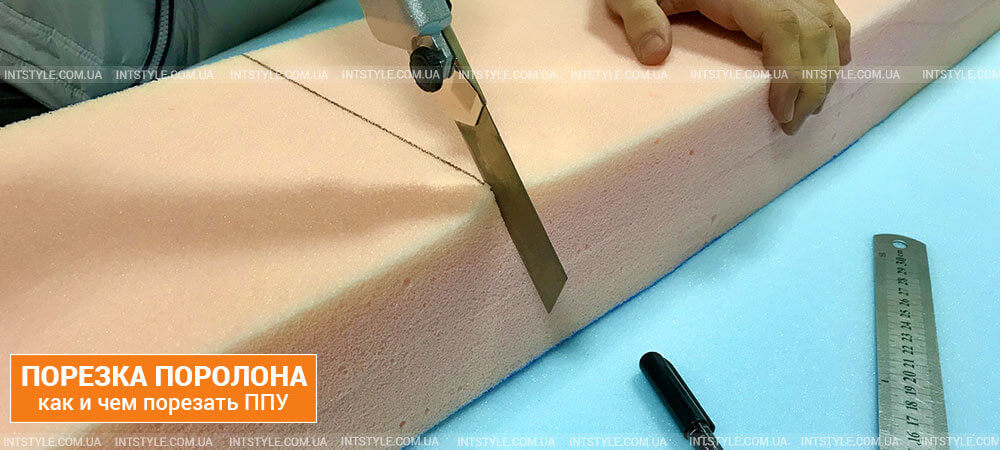

Чтобы разрезать ровно и без задир поролон мебельный для дивана, стула, тахты или кресла запаситесь:

- острым ножом: канцелярским или для резки линолеума;

- маркером или фломастером;

- толстым картоном, фанерой или куском доски под основание;

- деревянной рейкой или обычной линейкой, лекалом (для криволинейных разрезов).

- выберите место для раскладки листа поролона и подложите под материал толстый картон или кусок доски, чтобы при резке не испортить основание (пол, столешницу);

- фломастером или маркером сделайте метки на поролоне и соедините их с помощью рейки или линейки. Для отреза под радиусом используйте шаблон либо лекало;

- возьмите нож и, держа его строго вертикально, сильным, уверенным движением проведите по разметке. Линейку при резке не используйте, поскольку она под тяжестью руки будет давить на поролон, сминать его, и рез в итоге получится неровным;

- если поролон до конца не прорезался, раздвиньте пальцами «обработанный» участок и вторым резом доведите работу до конца. При появлении задир обломайте лезвие канцелярского ножа либо замените его.

Чем и как клеить поролон

Для работы с поролоном подходят контактные клеи на бутадиен-стирольной, полиуретановой, неопреновой основе. Самыми востребованными и бюджетными из них являются: БФ-6, Клей 88, Rapid-100. Они безопасные для здоровья (не источают токсинов), простые в использовании и надежно скрепляют поролоновые детали между собой.

- края подготовленных деталей смажьте клеем, используя валик, кисть или распылительный пистолет. Экономный вариант — пистолет, расход состава около 70 гр./см.кв.;

- выждите указанное в инструкции время;

- соедините детали, крепко прижимая либо придавливая прессом, до образования надежного, ровного, эластичного шва.

Компания «Винил Текс»: поролон мебельный для дивана и иной мягкой мебели, а также обивочные материалы, фурнитура в розницу, оптом и доставкой во все регионы России.

Вот вы купили пенополиуретан, и пришла пора его разрезать. Как это сделать? Чем резать поролон в домашних условиях? Какие инструменты потребуются? Расскажем обо всем четко и по порядку.

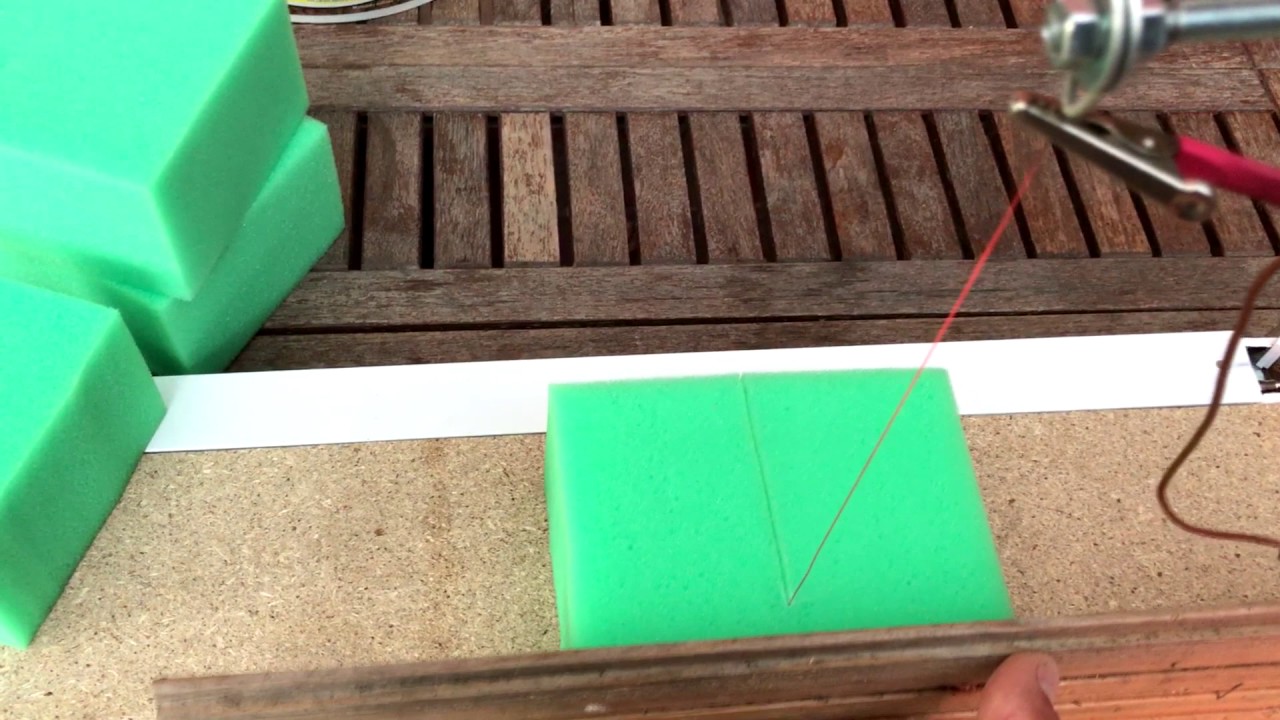

Самым частым советом является отрезание поролона нагретой проволокой. Ни в коем случае не делайте этого самостоятельно, вы рискуете здоровьем. При таком способе поролон будет гореть, и будут выделяться опасные вещества, поражающие нервную систему и дыхательные органы.

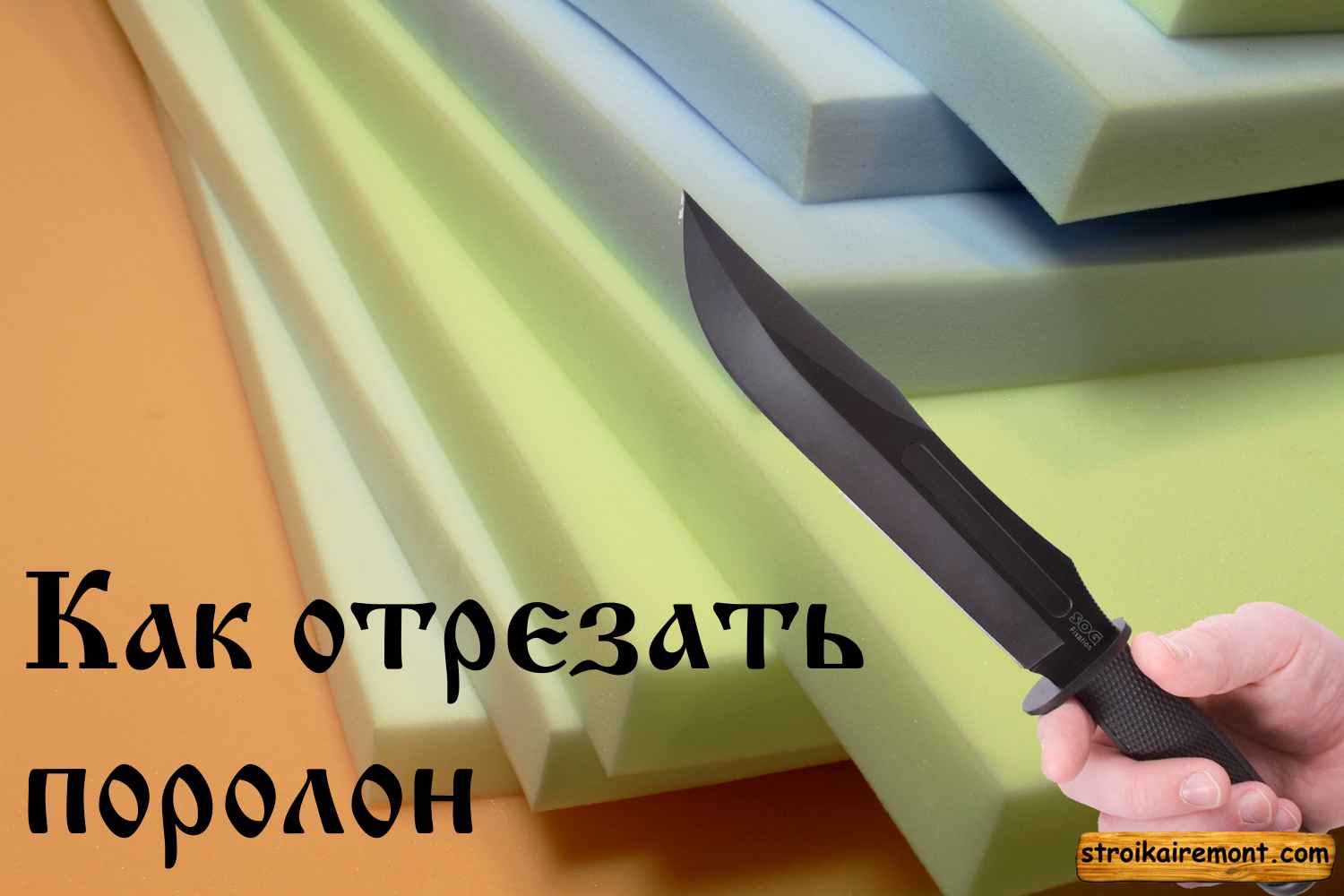

Лучше всего взять обычный острый строительный нож, у которого можно заменять лезвия, и работать с ним.

Где достать чертежи?

Нужно понимать, что производители оборудования для шредеров и дробилок не станут выкладывать чертежи в открытый доступ.

Проще всего получить схемы самодельного шредера или дробилки можно двумя способами:

- Почитать форумы по теме, по типу этого. Вероятность найти точные и подробные чертежи измельчителей пластика очень мала. Нередко пользователи ресурсов переделывают какое-то невостребованное оборудование из смежной отрасли, например, сучкорез. А если дробилка делается «с нуля», мало кто заботится о документировании всех этапов изготовления. Тем не менее, читать форумы стоит: анализ обсуждений и чужих ошибок конструирования поможет сделать своими руками шредер для пластика более совершенной модели.

- Снять размеры с действующего измельчителя. Получить полную информацию не выйдет, поскольку разбирать работающую машину хозяин не даст. Но в изготовлении собственной самодельной дробилки поможет даже визуальная оценка.

Попытка удешевить конструкцию за счет вторичных деталей, как правило, приводит к ошибкам.

Да здравствует объем!

Каретная стяжка, в первую очередь, характеризуется эффектным объемом

Поэтому, особое внимание при выборе пенополиуретанового наполнителя надо обратить на толщину материала. Оптимальная толщина поролона для каретной стяжки – 3 см

В этом случае изделие будет выглядеть аккуратно и стильно. Если же хочется более выразительного визуального объема, можно взять ППУ толщиной 5 см. Иногда, желая сэкономить, производители мебели используют поролон высотой 1 см. Это бюджетное решение тоже заслуживает право на существование, но ожидать, что мебель с таким наполнителем будет выглядеть роскошно, не стоит.

Сферы использования поролона

По статистике, производство мягкой мебели в нашей стране начиная с 2012 года прирастает на 7%. Сегодня темпы не такие существенные, но рост не остановился. Мебельному делу требуется пенополиуретан для изготовления кресел (в том числе и автомобильных), диванов и другой разновидности мягкой мебели. Но мебельное дело не главная отрасль, использующая поролон.

Этот материал также применяется:

- В виде крошки используется в качестве наполнителя для кресел и дивнов.

- Как упаковочный материал при транспортировке хрупких и бьющихся товаров. Благодаря эластичности поролон предотвратит разрушение стеклянных изделий.

- Свойства и структура этого материала позволяют его использовать при производстве акустических систем.

- Качество поролона широко востребованы в текстильной промышленности, обувном деле, при производстве подушек и матрасов.

- В строительном деле применяется утеплитель из ППУ, способный предотвратить тепловые потери. Такой материал можно монтировать под кровлю или использовать в качестве утеплителя для стен. Некоторые оконные фирмы используют в своих конструкциях уплотнитель на основе поролона.

- Недорогие фильтрационные материалы в пылесосах, салонах автомобилей и других изделиях также изготовлены из поролона. Материал используется для грубой очистки воздушных масс.

Сегодня действует несколько крупных производители поролона в России. Но они не способны закрыть весь спрос на этот товар. Благодаря простой технологии производства материала и относительно недорогому оборудованию, заняться таким делом может каждый. А найти возможности сбыта, при правильном подходе, не составит большого труда. Особенно в крупных промышленных центрах.

Как производится поролон?

Существует два основных метода изготовления этого материала:

- непрерывный;

- периодический.

На крупных предприятиях используют непрерывную технологию. Но для небольшой фирмы выгоднее воспользоваться периодическим методом. Его главное достоинство – меньшие затраты на закупку оборудования. Чтобы использовать такой способ изготовления поролона не нужны специальные знания. Практически все производители оборудования обучат вас всем премудростям его использования. А персонал можно обучить в цеху.

Поролон – это материал, обладающий уникальными свойствами. Его производство не вызывает трудностей. Особенно если приобрести готовый мини-завод для вспенивания и заливки полиуретана в формы. При сравнении с другими видами производственного бизнесе изготовление поролона не вызывает больших капиталовложений.

По подсчетам аналитиков отрасли, на сегодняшний день рынок насыщен производителями ППУ примерно на 70% – 75%. «Нехватку» материала покрывают зарубежные бренды. К качеству которых претензий нет. Но стоимость материала превосходит российские аналоги в 1,5 – 2 раза. А в некоторых регионах и в более количества раз.

Производители поролона используют различные типы оборудования. Если говорить о недостатках этого бизнеса, то основным является — приобретение нескольких типов различного оборудования. На каждом этапе применяется определенный тип оборудования. Можно немного сэкономить, если покупать автоматизированную линию по производству ППУ. Вложения быстро оправдаются, особенно, если у вас уже имеются каналы сбыта такой продукции.

Алгоритм производства поролона является следующим:

- Создание сырьевой массы из специальных ингредиентов.

- Доведение до однородности и разлив по подготовленным формам.

- Слежение за реакцией вспенивания и образования твердой корки.

- Обеспечение остывания материала при постепенном уменьшении температуры.

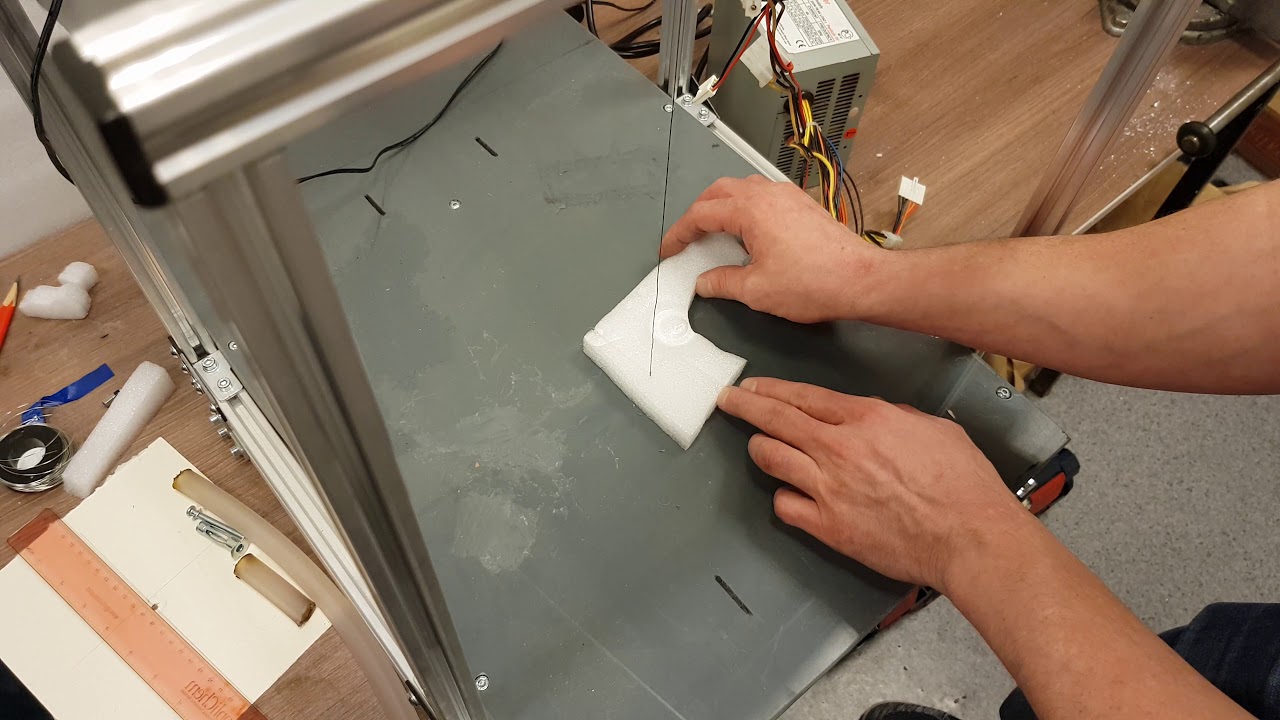

- Резка материала на листы или фигуры заданной формы.

- Передача материала на склад готовой продукции.

Важным составляющем производства качественного материала является соблюдение правильных дозировок компонентов. Создание сырьевой массы происходит в специальном бункере, куда доставляется сырье в автоматическом виде. Оно вымешивается и доводится до однородности.

При производстве массы для изготовления поролона важно правильно соблюдать пропорции. Ошибка даже в один грамм может сказаться на качестве материала

Поэтому, при изготовлении смеси используют электронные весы, обладающие малой погрешностью. За процессом должен следить специально обученный технолог.

Существует несколько технологических особенностей производства такого материала. Производство поролона в России от завода к заводу может незначительно изменяться. Единственным важным моментом является содержание полиизоционата и полиола. Оно должно быть неизменным. Иначе материал потеряет свои качества и свойства.

Важным нюансом, который стоит учесть, является выделение в воздух, при производстве этого материала, опасных соединений

Поэтому, крайне важно соблюдать технику безопасности и охрану труда. На заводе необходима качественно работающая вентиляция и газоотвод паров из зоны работы персонала

Не менее важна и экологическая составляющая. Газ, образованный при химической реакции вспенивания сырья для производства поролона, не должен попадать в окружающую среду. Поэтому, кроме траты на закупку оборудования, владельцы такого предприятия должны обеспечить свое производство очистными сооружениями.

Резка поролона своими руками | Интересные факты с фото и видео

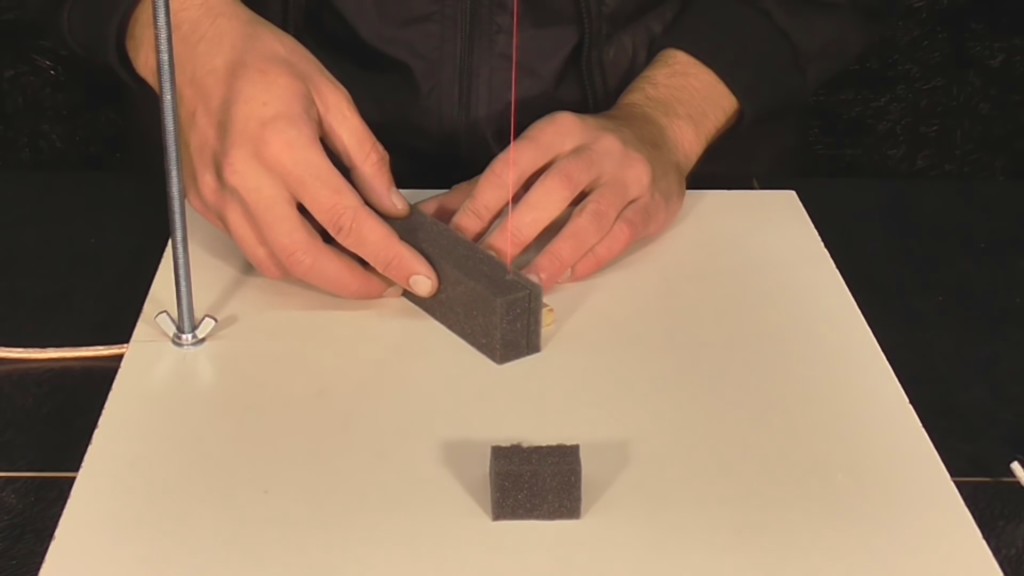

В домашних условиях может быть выполнена резка поролона струной, ножом, ниткой и другими подручными приспособлениями.

- Поролоновая заготовка, которую нужно разрезать.

- Подкладка (на напольном покрытии или столе раскладывать материал не стоит, потому что они будут повреждены при раскрое). В качестве подкладочного материала рекомендуется использовать фанерные листы с уложенным на них картоном.

- Строительный нож. Оптимальный вариант – для резки линолеума. Такие ножи имеют несколько съемных лезвий в комплекте, поэтому можно будет их быстро менять при раскрое поролона.

- Линейка. Также можно воспользоваться лекалом, если требуется выполнить фигурную раскройку материала с высокой точностью реза.

- Фломастер или маркер (для нанесения косильной лески разреза).

Процесс резки

- Освобождаем место, убираем все вещи, которые могут помешать.

- Размещаем лист поролона. Отмечаем леску разреза с помощью линейки и маркера.

- Берем нож с лезвием нужной длины (по ширине поролона) и аккуратно делаем надрез на одной стороне.

- Плоскость лезвия наклоняем к себе, чтобы получился ровный разрез.

- Если лезвие цепляется на поролон, значит, оно затупилось. Тогда его необходимо поменять, иначе есть возможность испортить материал.

- В случае, когда вам не удалось разрезать толстый лист поролона с первого раза, не волнуйтесь. Раздвиньте руками леску разреза, поставьте нож и проведите еще раз.

Для того чтобы проделать фигурную резку, действовать стоит абсолютно так же. Только максимально увеличьте угол наклона ножа к себе, чтобы косильной лески изгиба были ровными.

Для проведения резки такого материала, как поролон, приобретите все необходимое и запаситесь терпением.

Инструкция по резке

Если во всем следовать инструкции, поролон ваш разрежется идеально. Итак, поехали:

- Так как резать поролон мы решили все же на подкладке, а не на линолеуме или паркете, первым делом укладываем ее. Сначала фанеру, затем лист картона.

- Поверх укладываем пласт поролона, который хотим разрезать. Следим, чтобы леска будущего разреза приходилась на подкладку.

- Берем линейку и в соответствии с заданными размерами чертим леску, по которой будет проходить будущий разрез.

- Убираем линейку. Если будем резать по линейке еще и придавливая ее при этом, то разрез получится ровным, но край будет таким же вдавленным, как и в случае с ножницами. Если же решили резать по линейке, то ни в коем случае не давите на нее.

- Берем нож, настраиваем лезвие на нужную длину и делаем маленький надрез поверх одной стороны. Многие задаются вопросом, как резать толстый поролон, чтобы даже с краю, в месте первоначального разреза, он был ровным. На самом деле нет никакой разницы в том, какой толщины сам поролон. Главное после первого надреза вставить нож в изначальную леску разреза и сделать первый полноценный рез, прихватив слегка оба края разрезаемого поролона по обеим сторонам ножа свободной рукой. Тогда разрез будет идеальным.

- Во многих статьях советчики рекомендуют обязательно держать нож вертикально. Переписывают друг у друга, не разобравшись. Не слушайте идиотских советов. Нож наоборот нужно держать под наклоном к себе. Это плоскость лезвия ножа должна быть всегда в вертикальном положении по отношению к земле. Ее нельзя заваливать ни вправо, ни влево, иначе край на срезе выйдет трапециевидным.

- Наверняка первым же резом поролон не прорежется до конца. Терпение. Ничего страшного. Раздвигаем края разреза, вставляем нож и делаем еще один ровный рез. В конечном итоге кончик ножа заскрежещет по картону, и задача будет выполнена.

Дельный совет по поводу того, как резать поролон, чтобы край был идеальным. Если чувствуете, что нож начал делать своеобразные зацепы во время проводки, значит, в каком-то месте лезвие затупилось и, не прорезая, начинает рвать поролон, образуя полосу поролоновых заусенцев. В этом случае сразу же следует сменить лезвие на новое. Лучше всего делать это, не дожидаясь, пока такое случится. Сделали пять – шесть проводок, сменили лезвие. Их потом можно будет использовать вновь для любых других целей, но для резки поролона они уже будут негодными. Простая резка поролона ножом наглядно приведена в этом видео.

Выкройка шара – легко и просто

В некоторых случаях, когда делаешь что-то либо в рукоделии, может возникнуть необходимость сделать шар определенного размера и диаметра. Просто взять и сделать его вряд ли получится. Тут нужна точность. Чтобы получить нужное изделие, обязательно необходима выкройка шара. Тогда он получится круглым и без углов

Безусловно, выбор материала для шара также имеет немаловажное значение. Он должен быть нетянущимся

Конечно же, есть люди, которые могут полагаться на свой глазомер и путем математических подсчетов сделать шароподобное изделие. Но получится ли правильный шар? Рассмотрим, как можно сделать его по точным размерам.

Как делается выкройка шара?

Проще всего сделать шар диаметром не более одного метра. Если размер больше, могут возникнуть некоторые неудобства.

Обычно шар делается из лепестков одинакового размера и формы. Они склеиваются или пришиваются между собой по начерченной линии. При этом нельзя забывать оставлять припуски для швов.

Если делать шар из поролона, можно делать не отдельными лепестками, а сцепленными. То есть не нужно каждый лепесток делать отдельно, а нарисовать сразу на поролоне необходимую форму. В этом случае нет необходимости оставлять припуски для шва. Но это подходит только для поролона.

При создании шара из ткани каждый лепесток выкраивается отдельно и сшивается. Шов должен быть незаметным, переход – плавным.

Начало работы

Чтобы получилась правильная выкройка шара, обязательно нужно знать его диаметр, то есть видимую величину.

Далее надо определиться, из скольких лепестков будет состоять шар. Маленький может состоять из шести. Чем больше шар и его длина окружности, тем больше лепестков понадобится.

Чтобы узнать высоту лепестка, нужно длину окружности разделить на два.

Чтобы посчитать длину окружности шара, нужно его диаметр умножить на постоянную величину π = 3,14.

Соответственно, если диаметр шара тридцать сантиметров, то длина окружности равна 30* 3,14 = 94,2. Высота лепестка будет 94,2 / 2 = 47,1 см.

Далее можно посчитать ширину лепестка. Если мы хотим, чтобы их было восемь, то длину окружности 94,2 делим на 8, получится 11,775 см.

Послесловие

Если для кого-то все эти подсчеты сложны, то можно поискать специальный генератор вычислений, чтобы получилась правильная выкройка шара. Просто вводишь нужный диаметр и количество лепестков, и программа сама генерирует размер будущего шара (даже с припуском на швы).

Научившись тому, как сшить шар из ткани, выкройки нужно сохранить. Возможно, они еще пригодятся не раз.

Создаем комфортный матрас самостоятельно

Приняв решение создать ортопедический матрас своими руками, нужно учесть ряд моментов.

- Качества. Изготовить матрас своими руками вполне реально. Это может быть даже увлекательно. Однако, если Вы намерены получить качественное изделие, без аккуратности, усидчивости, терпения и скрупулезности не обойтись.

- Теория. Если есть только желание, но нет специальных навыков и даже теоретических знаний, не помешает прочитать несколько статей о разновидностях современных наполнителей и их свойствах, необходимой степени жесткости матраса и материалах, используемых для пошива чехлов.

- Материалы. Поиск самих материалов — блоков или слоев наполнителя, специального клея и ткани для обшивки — ответственный момент. Степень сложности поиска качественных, долговечных и безопасных материалов будет зависеть от региона, в котором Вы проживаете. Большой город — большие возможности, где ассортимент в изобилии. Жителям маленьких городков и деревень придется потратить время на поиск достойного производителя в интернете и дополнительно заплатить за доставку.

- Инструменты. Далее, потребуется позаботиться о наличии необходимых для работы инструментов.

- Чехол. Если Вы не умеете шить, нужно подумать о том, кто поможет с расчетом количества ткани для чехла и сможет его изготовить.

При наличии качественных материалов и аккуратного подхода к делу можно рассчитывать на вполне неплохой результат!

Поклейка и порезка поролона. как и чем резать поролон

Пенополиуретан — материал с пористой структурой, высокой упругостью, мягкий и недорогой. Чаще всего его используют для наполнения матрасов и в качестве мебельной набивки. Если есть желание перетянуть мебель или сделать матрас своими руками, возникает проблема: как резать поролон в домашних условиях и как его склеивать? Есть несколько рекомендаций для умельцев.

Вот некоторые примеры

Если первый рез поролона получился на всю ширину, необходимо аккуратно расширить края разреза, углубить нож и сделать последний рез. Как только вы услышите скрежет лезвия ножа по картону, значит, вы справились с задачей.

Резка поролона своими руками – задача хоть и сложная, но реальная. Чтобы край был предельно ровным, необходимо использовать нож с очень острым и длинным лезвием. Если нож стал цепляться или начал рвать поролон — пришла пора заменить лезвие или подточить его. Но лучше не ждать до последнего, а сразу позаботиться о своевременной замене.

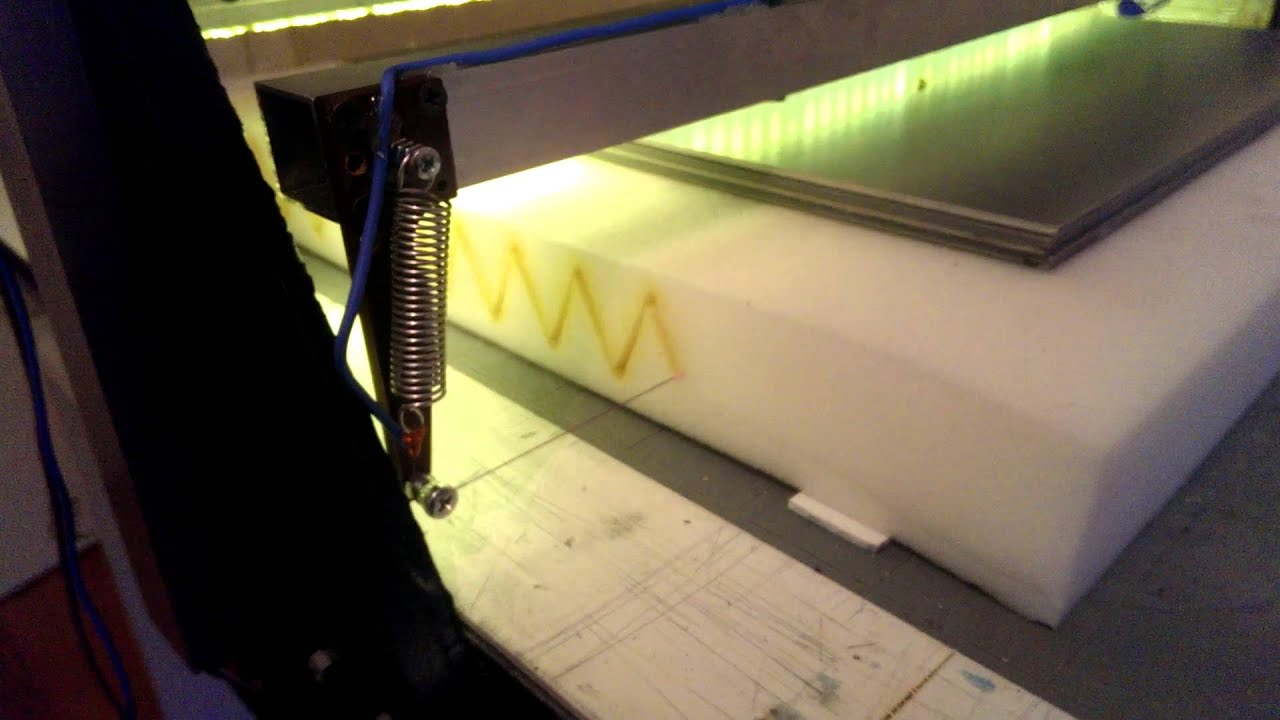

Фигурная резка поролона ничем не отличается от прямой. Но угол наклона по направлению к себе необходимо максимально увеличить, в противном случае вырезанные детали будут иметь немного косые края. Ничего сложного в такой резке нет, главное – запастись терпением и качественным ножом. Также для фигурной резки можно использовать специальную пилу по поролона Bosch GSG-300 Professional.

Именно такая пила по поролону имеется в нашем арсенале и мы с легкостью можем порезать для вас листы поролона толщиной 30см. Качество реза замечательное, получается все идеально ровно и перпендикулярно. Вырезать фигурки разной формы довольно занимательное и интересное занятие.

Пробковые панели

Этот листовой материал изготавливают из древесины пробкового дуба. Он же идет в ход при изготовлении пробок для винных бутылок. Используется древесный шпон или мелкая крошка, которую прессуют и склеивают при высоких температурах в цельные листы. Шпон дороже, крошка дешевле.

Производители гарантируют снижение шума на 20–30 Дб, что не совсем верно. Да, такие показатели будут иметь место. У соседей. Пробковое покрытие защищает от ударных шумов, поэтому те, кто живет этажом ниже, будут довольствоваться тишиной. В квартире сверху, где на полу лежит пробка, все еще прекрасно будет слышно, как довольны соседи, если они начнут обсуждать это вслух.

- Легкость.

- Прочность.

- Небольшая толщина.

- Легко раскраивать и монтировать.

- Плохо впитывает влагу.

- Листы из крошки дешево стоят.

Среди явных минусов можно выделить только один – минимум эффективности в борьбе с посторонними звуками. Решать эту проблемы призваны инновационные материалы для монтажа выравнивающей стяжки.

Схема : на сухой стяжке

Подходит для случаев, когда нужно делать звукоизоляцию, но нет желания возиться с раствором и ждать 3 недели до полного высыхания. Чередование слоев «сухого акустического пирога» может отличаться. Для сухой стяжки с керамзитной засыпкой нужна пароизоляция, для более современного виброгасящего материала – нет. Рассмотрим более современный вариант:

- Грунтовка. Она нужна для хорошей адгезии гранулированного шумопласта со стенами и полом.

- Шумопласт. Это виброгасящее основание (поглощает ударные шумы до 32 Дб), поэтому не требуется проклеивать стены кромочной лентой. Можно сделать это для страховки, но необходимости нет. Шумопласт выстилают так, чтобы он заходил и на стены, выше уровня финального покрытия. Высота слоя – 5–20 см.

- Армирующая сетка.

- Листы ГВЛ для выравнивания поверхности. Настилаются в два слоя. Между собой слои склеивают мастикой и фиксируют саморезами;

- Заделка швов шпаклевкой.

- Напольное покрытие.

Второй этап: укладка материалов послойно

- Основа. Если материалы плитные или рулонные (кроме мембран), под них требуется положить пароизоляцию. Это тонкая ПВХ-пленка, которую кладут внахлест на 15–20 см и проклеивают строительным скотчем на стыках. Она защищает материалы от конденсата из-за перегрева снизу. Если это виброгасящие материалы, вместо пароизоляции нужна грунтовка.

- Монтаж кромочной ленты по краю стен.

- Звукоизоляция. Мембрана, листы или засыпка.

- Армирующий слой. Для шумопласта и цемента это стальная сетка, для листовых материалов – слой фанеры.

- Выравнивающий слой. Это прочный и гладкий материал: фанера или ГВЛ.

Он может быть одинарным, но эффективнее делать двойной.

Каретная стяжка своими руками

Каретная стяжка — это одна из популярных техник декорирования стен интерьера. В результате получается объемная поверхность с самым разным рисунком, выполненным из специальных пуговиц или из гвоздей с декоративными шляпками.

Пуговицы смотрятся более объемно, но чему отдать предпочтение, зависит скорее от личных представлений о гармоничном дизайне помещения. Внешняя часть каретной стяжки может быть выполнена из плотной ткани, натуральной кожи, синтетической кожи. Причем цвет может быть самым разным.

Сразу скажу, что выполнение каретной стяжки — это задача, требующая определенного мастерства и навыков применения инструментов и материалов. Если вы не уверены в собственных силах, лучше за эту работу не браться. Если же у вас уже есть определенный опыт работ, связанных с отделкой интерьера, ремонтом мебели, то дерзайте. В принципе каретная стяжка своими руками может быть выполнена.

Панель, которая будет потом крепиться к стене, делается отдельно. За основу панели может быть взят любой листовой материал, который не прогибается. Это может быть лист МДФ, лист ДСП, лист толстой фанеры.

На вырезанную по размеру панель приклеивается лист поролона. Не рекомендуется использовать нитроклеи, так как они будут разъедать поролон. Лучше использовать резиновый клей на основе каучука. Клей наносится на панель и на поролон. Первый слой должен высохнуть, а после этого наносится второй слой. Как только клей немного подсохнет, лист поролона приклеивается на панель.

Следующий шаг: после того как клей полимеризуется (а это приблизительно 4–6 часов), на поверхность поролона накладывается шаблон рисунка из плотной бумаги. На шаблоне имеются отверстия, расположенные согласно рисунку. Отверстия обводятся карандашом на поверхности поролона. При помощи специальной фрезы, высверливаются отверстия в поролоне.

Следующий этап — обтягивание внешней стороны панели синтепоном. Этот материал крепится с обратной стороны панели при помощи степлера. В местах, где есть отверстия в поролоне, прорезаем отверстия в покрытии из синтепона.

После этого обтягиваем поверхность основным материалом, края которого крепятся на обратной стороне панели при помощи степлера. Материал должен быть натянут ровно без складок и перекосов. Но перетягивать особо не стоит, поролон не должен сжиматься.

После этого на ощупь находим отверстия, которые находятся под внешним материалом. Если материал плотный и отверстия не прощупываются, накладываем шаблон и отмечаем центры отверстий. Тонким сверлом сверлим насквозь все слои по отмеченным точкам.

Диаметр сверла должен быть таким, чтобы в отверстие можно было вставить монтажный крючок (обычный крючок, который применяется для вязания). Крючок вставляется в отверстия с внутренней стороны и его край выводится наружу. На крючке фиксируется край шнура и протаскивается в обратном направлении. На внешней стороне остается отрезок шнура, к которому будет привязываться декоративная пуговица. Когда все пуговицы привязаны, нужно тянуть за каждый шнур по очереди, вминая пуговицу в наружное покрытие. Шнуры с тыльной стороны связываются или закрепляются при помощи степлера

Важно, чтобы натяжение всех шнуров было одинаково. Материал под декоративными пуговицами должен вминаться одинаково

После этого на внутренней стороне получившейся панели, закрепляются кронштейны для навески на стену. Обычно это кронштейны, где винты на стене входят впотай в основании панели.

Вот примерно так выполняется каретная стяжка своими руками. Жду комментарии и вопросы читателей.

Назначение и свойства

Поролон представляет собой мягкую пену с ячеистой структурой, превосходными изоляционными свойствами, отличными показателями воздухопроницаемости и эластичности, за счет чего и пользуется популярностью. На 90 % материал состоит из воздуха. Для изготовления пенополиуретана используют специальные синтетические компоненты, которые, вступая в реакцию между собой, пенятся, затем отвердевают. Производство ППУ предполагает применение высокопроизводительного оборудования, требует строгого соблюдения всех особенностей и нюансов технологического процесса.

Основная функция, которую выполняет поролон для мебели — придание диванам, стульям, пуфам мягкости, упругости. ППУ используется в качестве наполнителя для любой мягкой мебели, изголовья кроватей, матрасов, декоративных подушек. Минимально допустимая толщина материала — 100 мм для спинки, для сидений — 300 мм, плотность — от 25 кг/м 3.

Положительные свойства поролона для мебели:

- экологическая безопасность — не содержит, соответственно, не выделяет токсичных компонентов;

- не является аллергеном;

- влагостойкий, не позволяет размножаться плесневым спорам, грибкам;

- сохраняет свои характеристики в широком температурном диапазоне (от.40 до 100 градусов);

- обладает отличными звукоизоляционными свойствами, эффективно поглощает шумы;

- мягкий и эластичный, делает предметы меблировки комфортными, удобными;

- не деформируется под воздействием тяжестей, способен выдерживать существенные механические нагрузки;

- под весом человека проминается, но быстро восстанавливает форму;

- имеет большой рабочий ресурс.

Что касается недостатков, их немного. При ежедневной, интенсивной эксплуатации мебель с этим наполнителем прослужит 7–8 лет. При горении поролона выделяются вредные вещества, что усложняет утилизацию.

Неоспоримым преимуществом материала является его доступная стоимость. Мебель, изготовленную с применением этого наполнителя, относят к категории бюджетной.