Популярные на рынке услуги

Если вам необходимо произвести резку металла, то самый простой способ – нанять мастера или специалиста, который окажет вам необходимые услуги. Ведь не у каждого дома в гараже стоит резак с двумя баллонами кислорода и нагревателя.

Более того, работать с таким оборудованием очень опасно без опыта! Если не умеете, то лучше и не браться за это дело – доверьте работу профессионалам!

К примеру, обычная листовая резка является самой дешевой. Трубная резка – стоит гораздо дороже, так как при такой работе используются дополнительные накладки!

А вот резка в глубину – дорогостоящее удовольствие, так как при этом используется дорогостоящее оборудование.

Более того, если выполняется такая работа «на выезде», то это будет стоить очень дорого. Автомобили, которые могут перевозить станции резочные, необходимо дополнительно переоборудовать.

Кислородная резка металла — видео:

В некоторых случаях, можно воспользоваться газовой сваркой. Вот только вместо углекислого газа подается пропан, ацетилен или бутилен (не каждая газовая сварка поддерживает использование такого газа, будьте внимательными)!

Кстати, если вам необходимо выполнить не резку, а вырезание, то в некоторых случаях намного проще и дешевле будет использовать именно нож для резки металла, а не газовый резак. Более подробно по этому поводу вы можете узнать непосредственно у мастера, которому желаете доверить выполнение работы.

Сейчас многими предприятиями предлагается газовая резка металла с выездом.

Вот она, оценивается по следующим параметрам:

- металл, с которым необходимо будет работать;

- сложность выполнения работы;

- используемый резак.

Кстати, рекомендуется самостоятельно покупать баллоны с газом! Многие компании его продают по слишком завышенной стоимости (порядка 1000 рублей за баллон ацетилена, хотя его рыночная стоимость – порядка 400 рублей).

Также учитывается, сколько работа будет требовать времени. В среднем, час работы мастера оплачивается примерно в 300 рублей. Вот заранее можете и подсчитать, во сколько вам обойдутся услуги по резке металла!

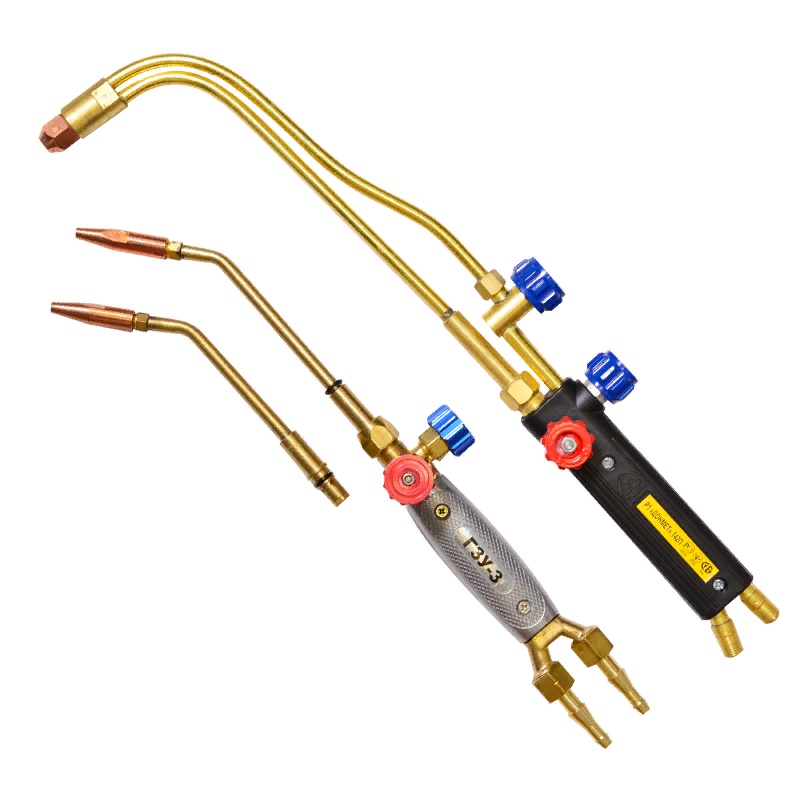

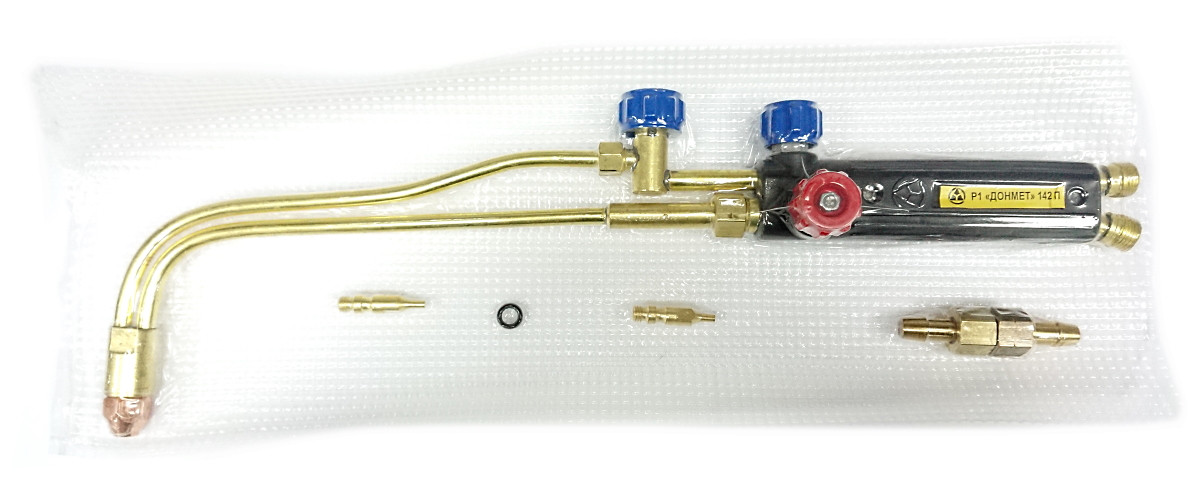

У модели Р1-01 сдвоенное сопло с золотым креплением (золотистого цвета), а вот в Р2-01 – стальное крепление (имеет черный или медный оттенок).

Кстати, стоит резак Р1-01 не так уж и дорого, так что можете его даже приобрести! Средняя стоимость – в пределах 900-1000 рублей за штуку. Ну, конечно же, необходимо будет приобрести два баллона – с кислородом и нагревателем, ну и транспортный воз.

В среднем – весь комплект вам обойдется в 3000 рублей, не дороже. Его достаточно будет для 3 часов резки металла. Для домашних потребностей – это более, чем достаточно.

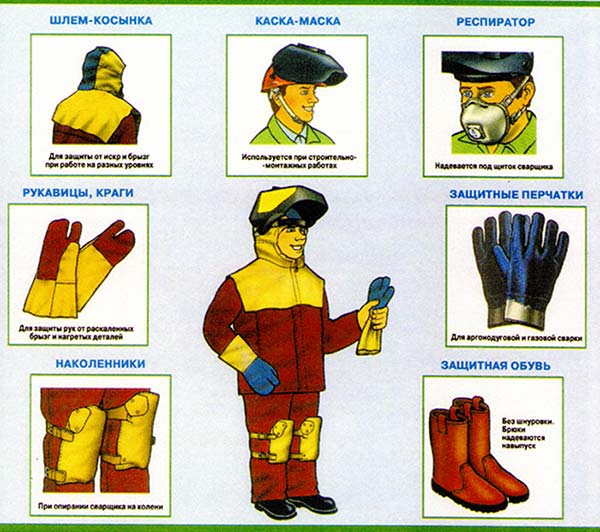

И при работе с газовым резаком, обязательно соблюдайте правила безопасности! А это – использование защитной маски, комбинезона и перчаток. Перчатки – обязательный элемент!

Советы бывалых: как пользоваться

Таблица резки металлов газовым резаком. Сначала общие положения:

Только в маске! Только в маске сварщика или специальных очках проводим любые работы с любым газовым резаком. Работа с автогеном – занятие с морем рисков, технику безопасности выполнять по-настоящему и не по-детски.

Одежду и перчатки выбираем с огнеупорными свойствами. Если таковых нет, что же: по крайней мере, минимальное требование – не одевать одежду из синтетики.

На рабочем месте обязательно должен быть огнетушитель со всеми правильными сроками годности и т.п

Средства пожаротушения также нужно разместить неподалеку по правилам пожарной безопасности.

Перед работой нужно запастись:

линейкой, специальным карандашом, угольником и рулеткой;

специальной зажигалкой, которая обычно есть в комплекте с оборудованием.

Во время работы важно выбрать правильно расположение. Пламя факела должно быть расположено фронтально по отношению к подводящим шлангам

Шланги, в свою очередь, расположить так, чтобы они не мешали вам по ходу процесса.

Еще одно правило из техники безопасности: газовые баллоны не должны быть ближе 5-ти метров к вам во время работы.

Проветривание должно быть отличным в течение всей резки, лучше всего работать на открытом воздухе.

Пол в мастерской должен быть или бетонным, или земляным.

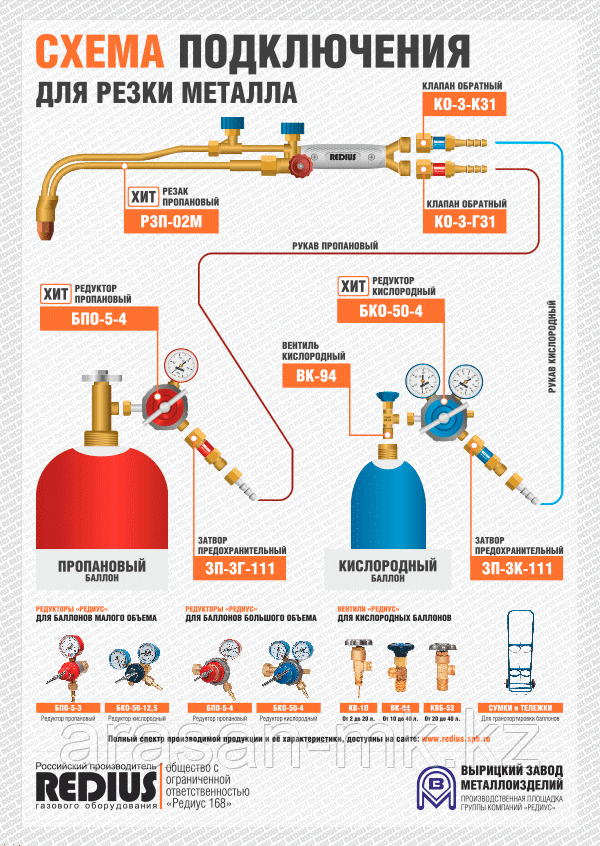

Если вы давно не работали со своим резаком, либо начинаете использовать новый аппарат, проверьте каналы: они должны быть чистыми. Кроме того, всегда проверяйте уровень разреженности в камере, которая формируется кислородом. Сначала снимите шланг с пропаном – делать это нужно при закрученных вентилях и на резаке, и на баллоне. Затем на баллоне открываете вентиль кислорода и газа при рабочем давлении. Инжектор проверяется просто: прикладываете палец к ниппелю газа, если все правильно, вы почувствуете подсасывание воздуха в этом ниппеле. Закрываете кислород, все вентили и затем шланг с горючим газом подключаете к резаку: работать можно.

Схема резки металла резаком. Этапы действий во время резки, пропановые резаки:

Сначала баллон с кислородом: выставляем рабочее давление.

Потом баллон с горючим газом: также выставляем рабочее давление. Ориентир – давление кислорода. Давление пропана должно быть меньше примерно в десять раз. Если аппарат трехтрубный, то разница будет составлять пять раз.

Медленно открываем вентиль кислорода и газа, поджигаем газ и формируем с помощью вентилей напор факела разогревающего пламени.

Ручной газовый резак готов к работе, теперь собственно резка металла резаком.

К месту горения начинает поступать струя поджигающего кислорода. Если металл нагрет в достаточной степени, нужная реакция начнется немедленно. В этом случае давление подачи кислорода можно еще увеличивать до тех пор, пока металл не будет прорезан в полной степени.

Теперь автоген можно двигать в нужном направлении – по линии запланированного разреза. Скорость движения нужно определять по ходу дела, она будет зависеть от того, как искры и шлак стекали или сдувались вниз от горелки.

После выполнения резки осмотрите внимательно рабочий участок на предмет оставшихся кусков расплавленного металла

Не дай бог наступить на такие – прожгут даже толстую подошву ботинок.

Охлаждение деталей проводится или с помощью воды, или естественным образом.

После окончания резки нужно закончить рабочий процесс, что не менее важно, чем начать работу.

Сначала закручиваем вентиль кислорода.

Следующими перекрываются вентили пламени – первым вентиль пропана, следующим – вентиль кислорода.

Закручиваем вентили на баллонах.

Освобождаем шланги от газа: открываем и затем поочередно закрываем вентили разогревающей смеси на аппарате.

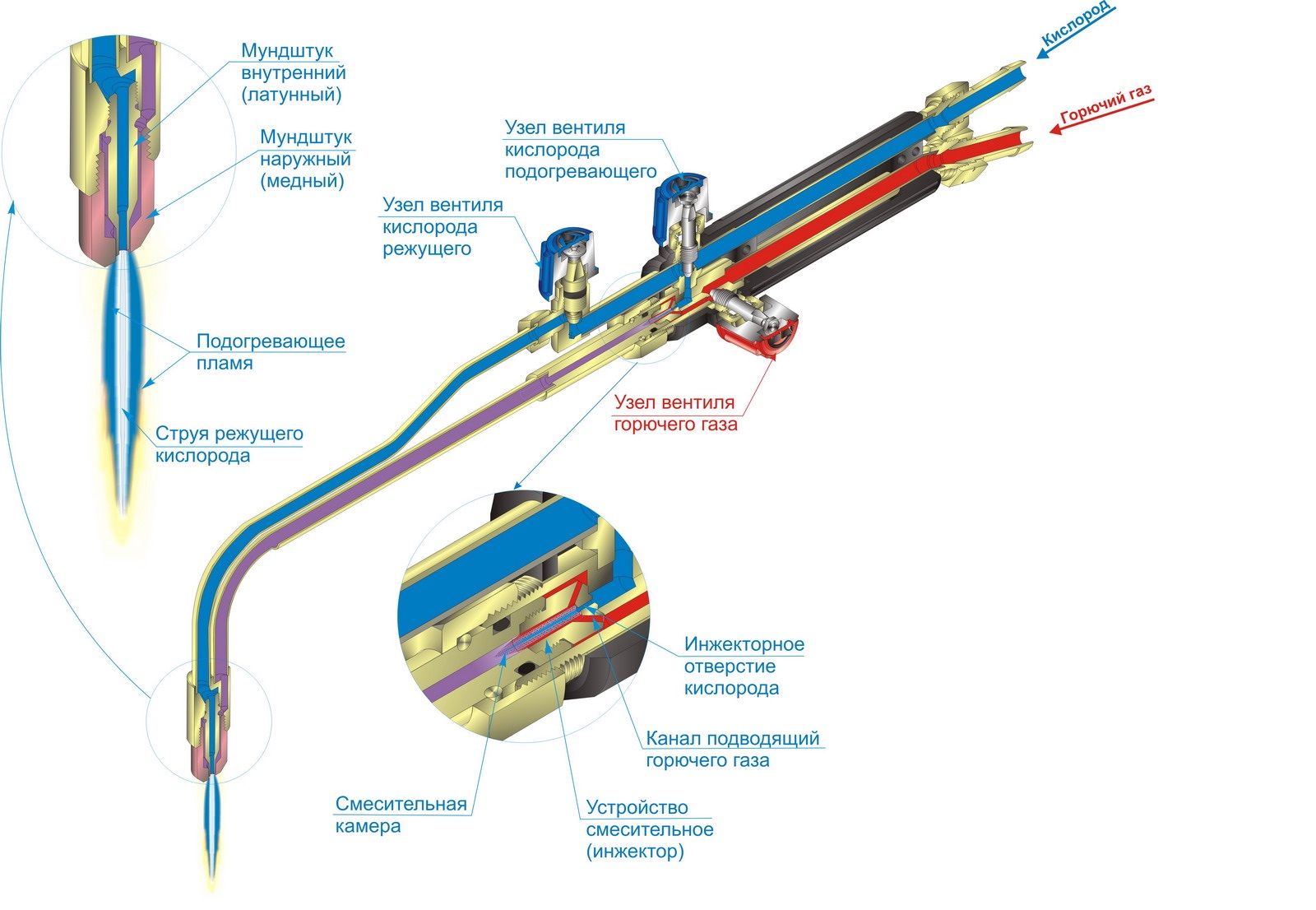

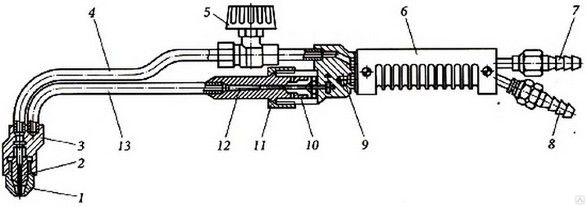

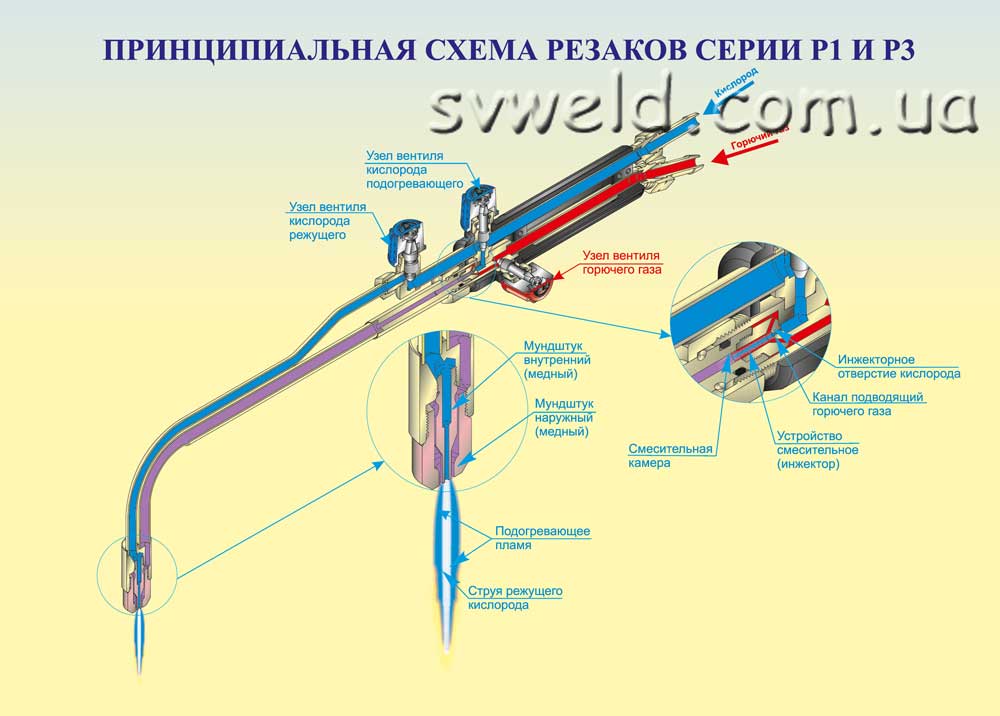

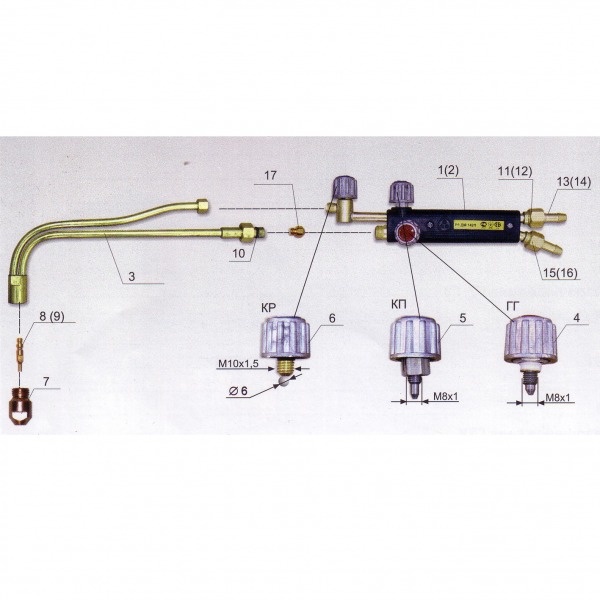

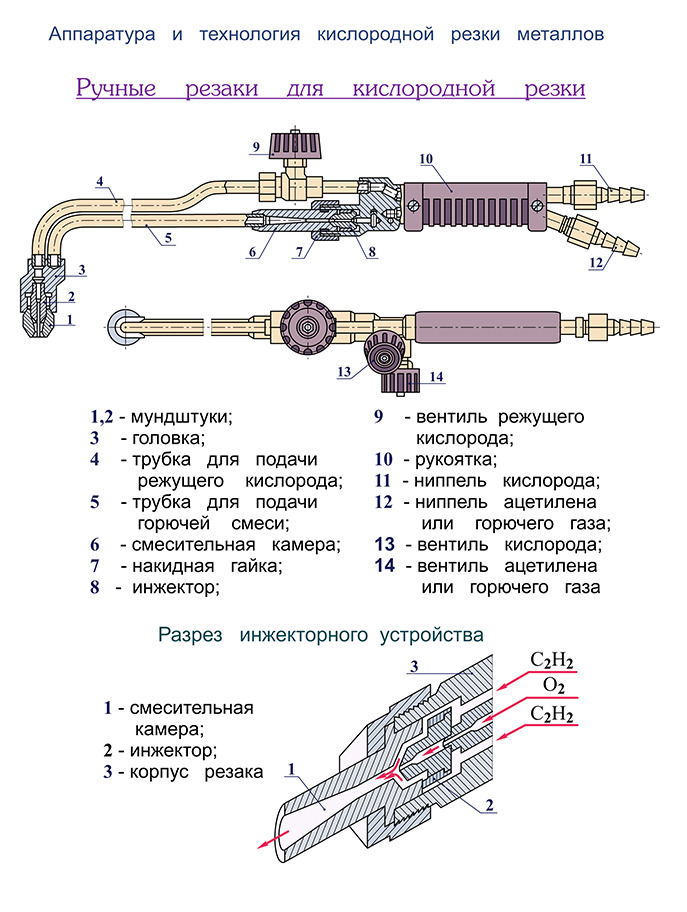

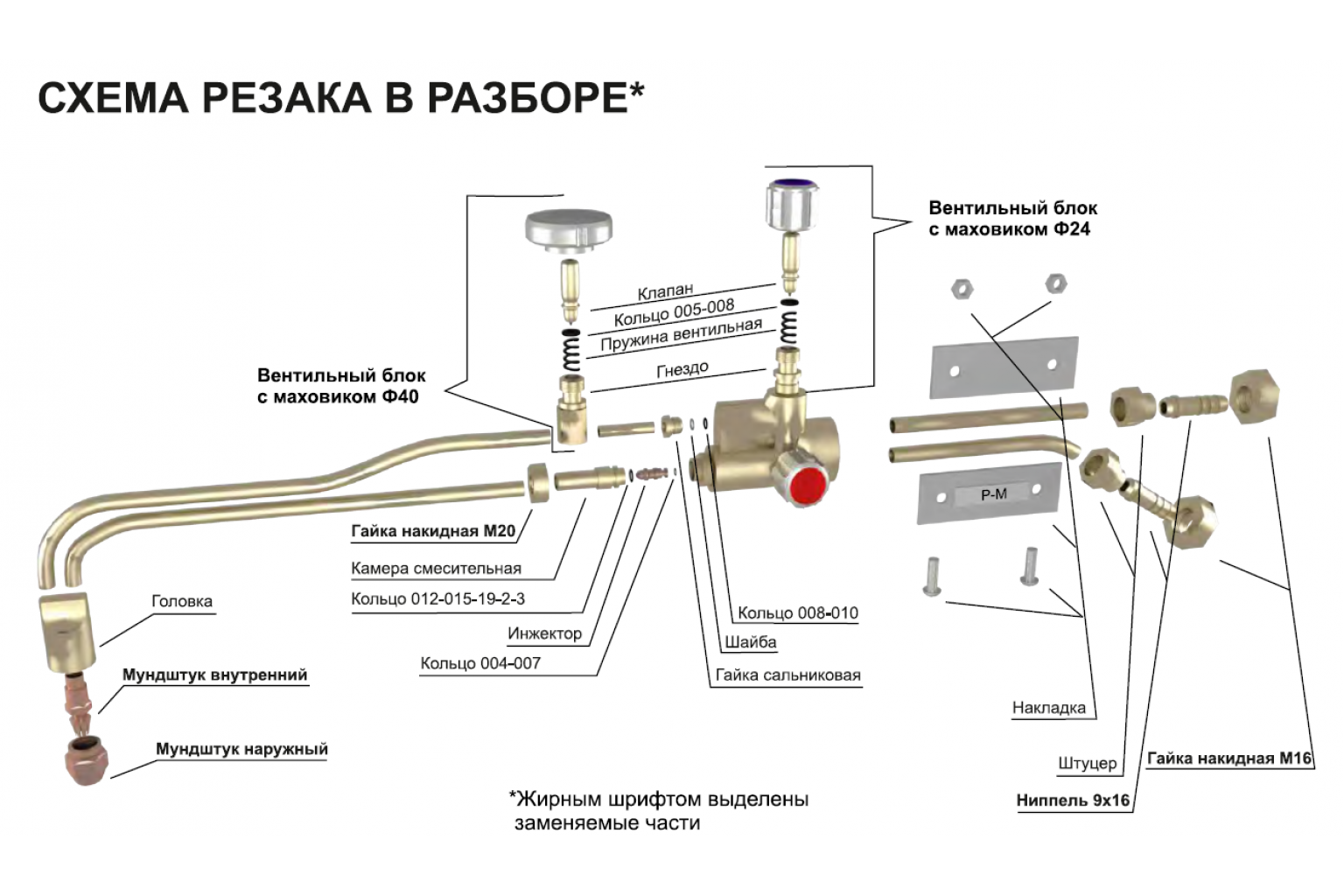

Устройство газового резака

Принцип действия заключается в сгорании металла обрабатываемой детали в струе химически чистого кислорода. Продукты окисления из зоны реза выдуваются этой же струёй.

Для обеспечения этого процесса, газовый резак по металлу имеет следующую конструкцию:

- ствол;

- наконечник.

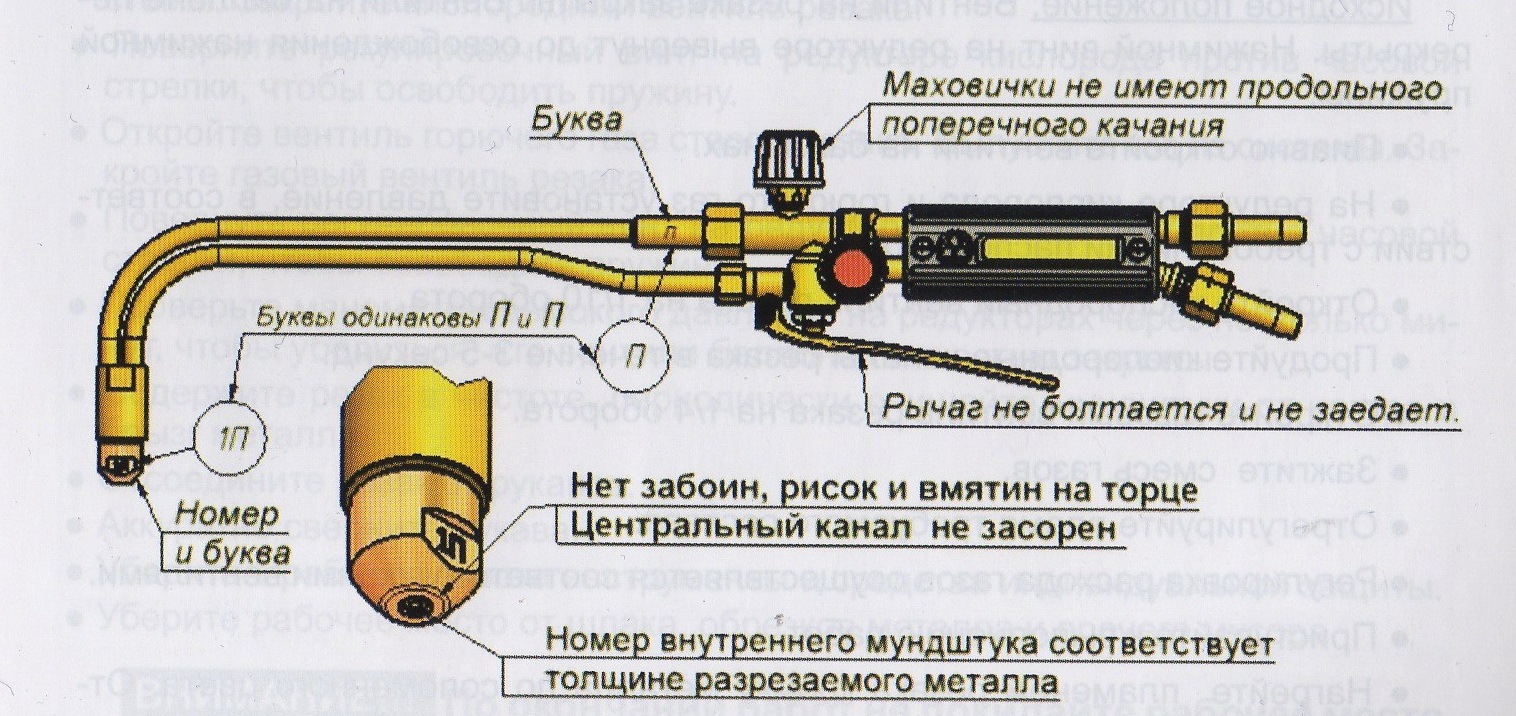

Пояснение к рисунку. Ствол состоит из следующих узлов:

- рукоятка с ниппелями для присоединения кислородного и газового рукавов;

- корпус с регулировочными газовым и кислородным вентилями. В его состав, также, входят:

- инжектор;

- смесительная камера;

- трубки подачи кислорода и горючего газа.

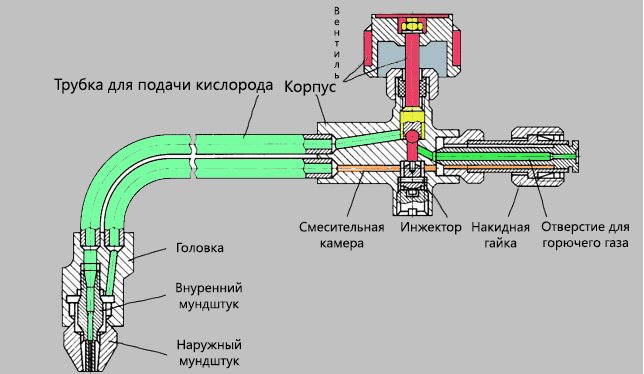

Ствол присоединяется к корпусу накидной гайкой. Конструкция наконечника приведена на рисунке.

Он состоит из внутреннего (латунного) и внешнего (медного) мундштуков.

Конструкция смесительной камеры интуитивно понятна из рисунка.

Газовая горелка: резак кислородный

Из баллона с редуктором через шланг с ниппелями кислород поступает в резак. В его корпусе он разветвляется по двум каналам:

- одна часть газа проходит через вентиль и попадает в инжектор. Из него она выходит с большой скоростью и, создавая разрежение, подсасывает горючий газ. В результате, в смесительной камере образуется горючая смесь. Она, проходя через зазор между внутренним и наружным мундштуками, сгорает и образует подогревающее пламя;

- вторая часть кислорода поступает через вентиль в трубку режущего газа. Выйдя через центральный канал внутреннего мундштука, она образует режущую струю.

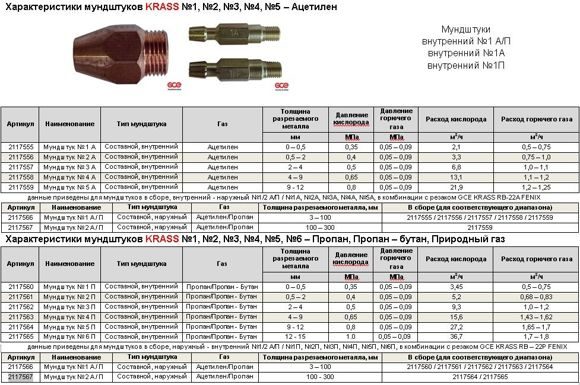

Таким образом, для получения качественного реза необходимо:

- применять сопло и мундштук «правильного» (соответствующего марке и толщине обрабатываемого материала) размера;

- давление газа должно соответствовать толщине обрабатываемого материала;

- необходимы постоянный уход и чистка каналов сопла. Эту чистку рекомендуется производить медными прутками.

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

Это интересно: Типы газовых шлангов и их преимущества

Технология резки газом

Современная технология газовой резки металла несколько отличается от той, которая описана выше. К примеру, для работы с «легкими металлами» температуры в 1000 градусов за Цельсием и выше могут попросту разрушить металл, с которым вы работаете (расплавить и испарить).

В этих случаях сама резка производится с одновременным подогревом. Наконечник газового резака имеет форму пирамиды с 3 соплами.

Через два боковых подается подогревающая смесь, ну а по центру монтируется тонкое сопло для подачи кислорода под высоким давлением.

Технология кислородной резки

В современных резаках, кислород подается под давлением в 12 атмосфер! Проще говоря – под струей воздуха можно повредить даже кожу (имеется в виду не зажженная струя).

Флюс, который образовывается при такой резке, либо выбрасывается подогревающем пламенем в стороны, либо прожигается непосредственно через весь металл (если выполняется сквозная резка).

Не забывайте, что резка металла газом имеет большое преимущество перед электрической. Какое?

Но учитывайте, что резка металла кислородом не подразумевает использовать металлы, которые плавятся при температуре ниже 600 градусов за Цельсием. В этом случае будет выполняться простое удаление верхнего слоя металла, а не его резка.

Вот в таких случаях рекомендуется использовать так называемые мобильные нагреватели – обычные баллончики со сжатым газом и соплом на конце трубки.

Стандартная технология кислородной резки металла подразумевает использовать направляющий резак, которым управляет оператор. Подача газа регулируется при помощи двух вентилей (в некоторых моделях – одним общим).

Газовый резак

Сама рукоятка резака имеет две трубки, которые как раз и встраиваются в ручку. Первая рукоятка подает топливо для нагревателя, вторая (как правило — центральная) – подает кислород. То есть, к главному соплу подводятся аж 3 трубки!

Какой расход газа при резке металла? Это зависит от температуры, до которой разогревается сам металл при работе.

В стандартном резаке Р1-01 за один час работы в среднем расходуется порядка 10 кубических метров кислорода и 0,7 кубических метров ацетилена (при использовании пропана – 1 метр кубический топлива).

Видео:

В «старших» резаках также используется так называемое направление сопел, которое т.акже частично влияет на расход (чем ближе к струе кислорода, тем приходится подавать большую струю).

Меры предосторожности

Резка металла газом сопряжена с некоторым риском, поэтому необходимо строго придерживаться правил безопасности. Начнем с защитной одежды, которая должна включать в себя: огнеупорный костюм и краги для рук с такой же пропиткой; маску сварщика, сделанную из негорючего пластика с наголовником; рабочую обувь с высокими бортами. Также рекомендуется надевать респиратор. Зачем дышать дымами и пылью? Все эти меры придуманы не случайно, и не стоит ими пренебрегать. Например, может возникнуть ситуация, когда толстый металл сразу не продуется, и расплавленные брызги будут попадать на вас.

В процессе работы не забывайте следить за показанием редукторов на баллонах. Помните, что нельзя приступать к резке, если на шлангах есть трещины, разрывы или стыки. Некоторые умельцы соединяют стыки трубкой из алюминия или латуни. Однако лучше не рисковать

Примите во внимание, что железные трубки использовать с этой целью нельзя категорически, так как железо может дать искру

Самое главное, что необходимо знать при работе с газовыми резаками: пропан огнеопасен, кислород же маслоопасен. При контакте кислорода с любым маслом произойдет взрыв. Во избежание беды, не прикасайтесь к кислородному баллону в испачканных маслом рукавицах или одежде. Не оставляйте рядом промасленные тряпки.

Помните, что баллоны должны располагаться на расстоянии 10 м от рабочего места и в 5 м друг от друга. Весь газ из баллона расходовать никак нельзя.

Иногда в процессе работы возникают внештатные ситуации. Не теряйтесь. Например, если у вас во время резки слетел со штуцера или оборвался кислородный шланг, не пугайтесь. Обычно испуг возникает из-за того, что случается это неожиданно и громко. Необходимо тут же перекрыть на резаке подачу пропана, затем закрыть оба баллона. Случается, что при розжиге пламени и настройки резака неожиданно исчезает пламя, издав хлопок. Просто закрываете вентили резака и разжигаете пламя заново.

Процесс демонтажа металлических конструкций потребует использования специализированного инструмента. Заготовка деталей осуществляется резкой, для этого используется рассекание металла как газовой установкой пропаново – кислородного типа, так и другими приспособлениями. Для обработки конструкций небольшой толщины подойдут механические устройства, толстые листы обрабатываются газовым резаком. Принцип эксплуатации установки одинаковый, вне зависимости от конструкции. Как правильно пользоваться механизмом, описывают различные технические задания, необходимо соблюдать требования безопасности, другие особенности.

Что такое ацетилен?

Ацетилен — простейший алкин, имеющий химическую формулу C 2 H 2 . Системное название этого соединения по ИЮПАК — этин. Кроме того, это бесцветный газ при комнатной температуре и давлении. Мы можем отнести его к категории углеводородов, потому что он содержит только атомы углерода и водорода со связями между атомами углерода. Мы широко используем этот газ в качестве топлива и строительного материала для синтеза различных химических соединений.

Рисунок 01: Химическая структура ацетилена

Между двумя атомами углерода этой молекулы существует тройная связь. Более того, валентность одного атома углерода равна 4. Следовательно, каждый атом углерода связывается с атомом водорода одинарной связью. Молекула имеет линейную геометрию и плоскую структуру. Каждый атом углерода sp-гибридизован.

Преимущества портативных горелок с газом

В последнее время на рынке можно заметить предложения по приобретению портативных газовых горелок, которые включают в себя насадку к небольшому цанговому баллону, наполненному газом.

Температура факела в таком устройстве обычно не превышает отметки в 1300 градусов Цельсия. И хотя существуют профессиональные цанговые портативные резаки с общей температурой факела от 2000 до 2500 градусов Цельсия (к примеру, Kovea K. T. -2610 во время работы с газовой смесью MAPP US), что уже больше всего приближено к температуре разгорающегося пламени кислородно-пропанового резака — 2700 -2800 градусов Цельсия.

В любом случае для того, чтобы установить определённые условия для горения нет главного режущего компонента — струи кислорода, при помощи которого и происходит общее окисление металла.

Такими портативными резаками можно осуществлять резку в легкоплавких металлах, а также сплавах: алюминий, бронза, медь, латунь, а также олово. Но и в этом случае речь будет идти не о резке, а о процессе плавки. Именно по этой причине их чаще всего применяют во время ремонта холодильников либо кондиционеров, а совершать резку возможно при помощи ручного или электрического оборудования.

Оборудование для газовой резки

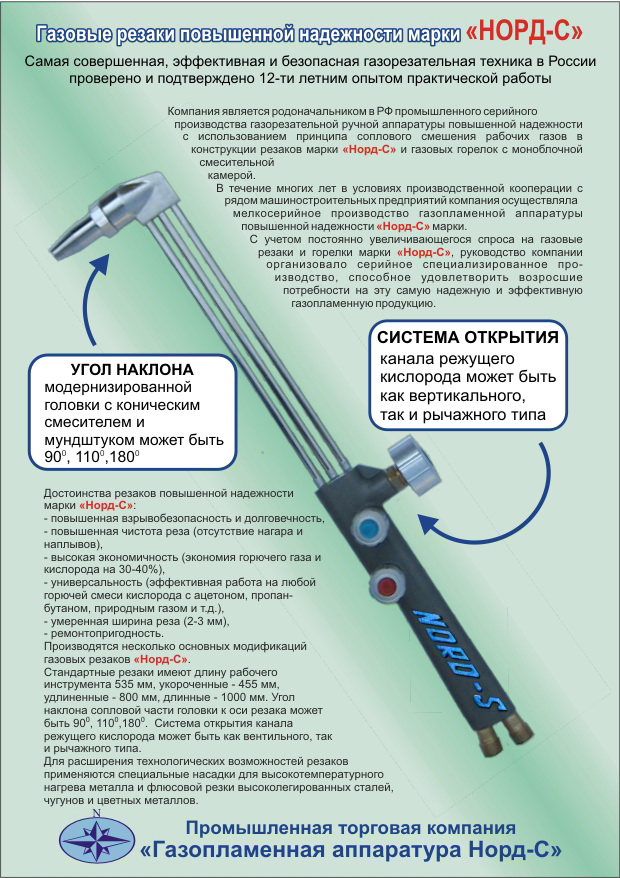

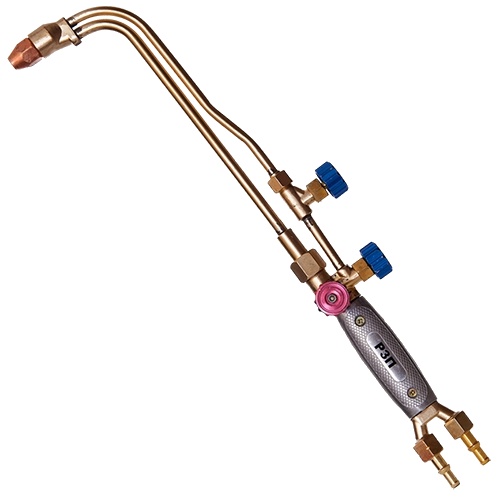

Итак, в России, еще со времен СССР самым распространенным считался резак Р1-01. Он является ручным с инжекторным соплом, что дает струю под высоким давлением, которая и режет металл «как горячий нож масло».

Более мощные модели – это Р2-01 и Р3-01П. Их основное отличие – это размер сопла, рабочее давление кислорода в системе, рабочее давление подачи нагревательной смеси.

Управление таким столом является чисельно-программным. То есть, человек просто задает параметры резки.

Такое оборудование для кислородной резки металла используется исключительно на листовых металлах, где выполняется либо ровная резка, либо дуговая.

Стоит отметить, что моделей данных столов – огромное количество, но практически все они являются аналогами АН-01, который был разработан Шепелевым еще в СССР!

Схема кислородного резака

Таковыми, к примеру, являются «Смена», «Орбита», «Secator», «Quicky-E». Во всех у них рабочая температура в диапазоне 1000-3200 градусов по Цельсию. Работают как с ацетиленовым, так и с пропановым нагревателем.

В моделях Quicky используется также смешанное – ацетиленово-пропановое нагревание. В этом случае, сопло используется только раздвоенное. То есть, на одно из них подается ацетилен, на второе – пропан.

ВАЖНО ЗНАТЬ: Техника лазерной резки латуни

Кстати, стоит отметить, что в такой резке нагревательная смесь поддается от центра (то есть, от кислородной струи).

Также еще отмечаются так называемые стационарные резаки для газовой резки металла.

Такие резаки являются более удобными для работы, но стоят весьма дорого. Зато их режущей мощности более чем достаточно для того, чтобы разрезать толстый слой высокопрочного металла!

Это стало возможным из-за того, что в таких резаках используется дополнительный нагнетатель, при помощи которого что нагреватель, что кислородная струя подается под еще большим давлением.

Работает дополнительный компрессор на электричестве, к тому же – трехфазном (380 Вольт). Из-за этого он и не может быть мобильным! Используется такой резак исключительно на профессиональных предприятиях.

Портативный резак — Гугарк

Гугарк – это самый популярный представитель таких резаков.

Кстати, газовая горелка для резки металла также бывает двух видов – так называемая прямая и гнутая:

- Первая – это та, которую вы все привыкли видеть. Представляет из себя букву Г и работает при помощи операторского направления.

- Ну а вторая, прямая – это горелка типа сопло, которая используется на столах-резаках.

Стоит также отметить, что в прямых соплах используются спаренные наконечники для того, чтобы при движении не нарушить угол наклона сопла один к одному.

Кстати, учитывайте, что каждый из резаков имеет свой коэффициент работы и мощности с каждым металлом.

Больше всего, конечно же, уйдет на вольфрам – аж 1,4! При этом разогрев будет в районе 3800 градусов по Цельсию (используйте при этом только специализированные наконечники)!

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

Т. Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Особенности резки

Резак надо вести плавно вдоль линии разреза и следить за углом наклона, который отклоняется на 5—6 градусов против движения инструмента. При толщине металла более 0,95 м отклонение увеличивают, прорезав металл на глубину около 20 мм, угол отклонения опять уменьшается. Как резать резаком, чтобы срез был ровным, мы уже подробно объясняли в предыдущем разделе.

Сколько расходуется газа

Расход газов при резке металла пропаново-кислородным резаком, зависит от толщины конструкции и конфигурации разреза. Для наглядности приводим расположенную ниже таблицу:

| Размер заготовки (толщина), мм | Время на отверстие, сек | Размер разреза (ширина), мм | Расход, на м 3 реза | |

| пропана | кислорода | |||

| 4,0 | 5—8 | 2,5 | 0,035 | 0,289 |

| 10,0 | 8—13 | 3,0 | 0,041 | 0,415 |

| 20,0 | 13—18 | 4,0 | 0,051 | 0,623 |

| 40,0 | 22—28 | 4,5 | 0,071 | 1,037 |

| 60,0 | 25—30 | 5,0 | 0,087 | 1,461 |

Расход газов существенно снижается, когда выполняется наплавка или пайка.

Нюансы

Главная задача исполнителя — правильно выдерживать скорость:

- нормальный режим — искры летят под прямым углом относительно поверхности заготовки;

- малая скорость — разлет от исполнителя и угол менее 85 градусов.

После окончания процесса вначале перекрывается подача кислорода, а пропан — отключают в последнюю очередь.

[stextbox Н. Ишкулов, образование: ПТУ, специальность: сварщик пятого разряда, опыт работы: с 2005 года: «Исполнителям, впервые выполняющим резку при помощи кислородного оборудования, надо помнить, что начинать новый разрез после внезапной остановки надо с другой точки, а не там, где был процесс окончен».

Негативная деформация

Начинающих сварщиков волнует вопрос, как надо правильно пользоваться резаком пропан кислород, чтобы не произошло коробления поверхности детали. Вначале нужно разобраться — какие же факторы способствуют возникновению этих дефектов:

- при неравномерном нагреве поверхности;

- была выбрана высокая скорость движения резака;

- произошло резкое охлаждение места нагревания.

Чтобы исключить возникновение перечисленных факторов на заготовки, их предварительно надежно закрепляют и прогревают, а скорость наращивают постепенно. Если же коробление всё-таки произошло, то вернуть первоначальную форму можно при помощи обжига или отпуска, а листы править на вальцах.

Опасность обратного удара

При неправильном режиме горения струи происходит хлопок и пламя втягивается вовнутрь изделия, что приводит к взрыву, т. к. огонь распространяется по шлангам и доходит до емкостей с газами. Чтобы предотвратить опасную ситуацию, резак оборудуется обратным клапаном, который отсекает пламя и не допускает его распространения.

Правила использования

Они аналогичны технике безопасности при проведении сварки, но имеют специфические дополнения:

- Средствами защиты пренебрегать не рекомендуется, т. к. это приводит к получению травм в виде ожога кожи или повреждения роговицы глаз разлетающимися искрами, поэтому обязательны очки и перчатки с длинными раструбами до локтя.

- Одежда и обувь исполнителя изготавливается из негорючего материала.

- Баллоны с газами располагаются не ближе пяти метров от места проведения резки.

- Пламя резака направляется только в противоположную от шлангов сторону.

- Резка производится в помещениях, оборудованных сильной вентиляцией или на открытых площадках.

При длительном простое оборудования нужно провести профилактические работы, прежде чем использовать резак по назначению.

Требования безопасности

Газовое оборудование, которое используется в процессе резки металлов, а именно кислородно-ацетиленовый резак, относится к категории взрыво- и огнеопасных. Поэтому перед тем, как пользоваться газовым резаком, следует выполнить все обязательные рекомендации по соблюдению техники безопасности.

Для этого рабочее место следует снабдить:

- огнетушителем. Использование газового резака сопровождается открытым пламенем и высокими температурами, поэтому средства пожаротушения должны присутствовать на посту;

- защитной спецодеждой, состоящей из: х/б костюма, по возможности, пропитанного огнезащитным составом;

- перчаток или краг из брезента или достаточно толстой кожи;

- ботинок с кожаной подошвой;

- защитных очков с встроенными светофильтрами.

При работе с резаком ни в коем случае не следует надевать предметы одежды из синтетики или других с легкостью воспламеняющихся тканей, а также неприлегающие плотно к телу или имеющие сильно изношенные края. Все это может привести к возгоранию и, соответственно, опасности для здоровья и жизни.

Правила применения оборудования

Прежде чем начать использовать такой резак по назначению, его нужно будет подготовить правильным образом:

- убедитесь, правильно ли подсоединены газовые шланги. Так, шланг для подачи кислорода нужно присоединить к штуцеру с правой резьбой. А вот шланг для горючего газа — к штуцеру с левой резьбой соответственно;

- все соединения подтягиваем, затем проверяем их на герметичность, чтобы при работе смесь не подвергалась утечке.

А также рекомендуется смазать резиновые сальниковые уплотнители вентилей глицерином или специальной смазкой. И только затем уже поджигается резак и начинается процесс резки.

Последовательность действий следующая:

- сначала откройте кислородный вентиль, а потом — газовый;

- горючую смесь, выходящую из устройства выпуска, поджигаем;

- струю пламени отрегулируйте до нужного размера и интенсивности посредством вентилей;

- прогрейте металл, пока участок нагрева не приобретет соломенный оттенок;

- откройте вентиль режущего кислорода, начинаем процесс резки;

- после окончания резки сначала перекройте газовый, а потом кислородный вентиль;

- при сильном нагревании наконечника его опускают в холодную воду.

В процессе работы следует проявлять особую внимательность и не допускать даже малейших ошибок. Если резка выполняется вручную, нужно надеть защитную маску и специальные перчатки.

Одежду следует надевать на основе натуральных тканей, при работе с огнем не допускается синтетика и другие легковоспламеняющиеся материалы. А также обувь должна быть удобней, чтобы передвигаться в ней было легко и быстро, если возникнет нештатная ситуация.

Поверхность для резки металла должна быть предварительно обезжирена. Потому как если кислород вступить в реакцию даже с минимальным количеством масла, то это также может спровоцировать взрыв. Нельзя прикасаться к баллону масляными руками, также строго запрещено курение в помещении.

Если шланг с газом случайно слетает или рвется, то переживать не стоит. Часто паника провоцируется издаваемым в этот момент громким звуком. В такой ситуации нужно, как можно быстрее перекрыть сначала пропан, затем кислород.

После применения резак нужно держать в специально отведенном месте, где на него не попадет жир или масло. А редукторы нужно хранить отдельно, резак же со сварочной горелкой можно держать вместе.

Стоимость таких приборов бывает разной. Она зависит от следующих показателей:

- страна-производитель;

- назначение;

- технические характеристики;

- бренд;

- вид;

- параметры.

Наиболее дорогостоящие аппараты — американские или южнокорейские. Они отличаются высоким качеством и длительным гарантийным сроком. А вот изделия из Китая — традиционно самые дешевые и имеют сомнительное качество. Однако даже по скромной цене вы сможете отыскать качественный резак, главное — это определиться, какой его параметр для вас наиболее важен.

Давление кислорода при резке металла

Резак функционирует нормально, если давление кислорода при резке металла 3-12 атмосфер (зависит от толщины заготовки и диаметра сопла). Чем выше давление для конкретных размеров, тем больше кислорода попадает на металлическую поверхность, она лучше окисляется (но до определенного предела). Если давление для конкретной заготовки и оборудования превышает норму, кислород протекает через разрез бесполезно.

Второй отрицательный момент – увеличение ширины разреза и перерасход кислорода. Материал тратится бесполезно. Поэтому для каждого сопла и заготовки давление рассчитывается отдельно. Уровень контролируется по показаниям манометра, но они неточные, так как давление снижается в процессе прохождения через шланг и мундштуки.

Регулировка кислородного редуктора при резке металла производится при помощи винта. Для повышения давления его крутят по часовой стрелке, для понижения – наоборот.

Важно! Необходимо так же знать, какое давление на редукторах горючих газов при резке металла. Они классифицируются по максимальному давлению (при резке 15-30 атмосфер)

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Давление задается перед началом работы, роль редуктора – поддерживать уровень.

Поджигание пламени

Алгоритм поджигания резака:

- Открыть клапан подачи ацетилена, расположенный на корпусе резака. Это даст возможность выйти кислороду, скопившемся внутри смесителя. Как правило, эта процедура занимает нескольких секунд.

- После стравливания воздуха закрутить вентиль до минимума, оставив только небольшую струйку ацетилена.

- Расположить перед соплом резака специальную зажигалку, входящую в его комплектацию. При этом внутренняя сторона зажигалки должна находиться впритык к мундштуку.

- Нажать на клавишу зажигалки, до получения искр.

- Подождать, пока выходящий из сопла ацетилен не вспыхнет, и перед резаком не появится небольшое желтое пламя.

После того, как поджигание произошло, необходимо за счет подкручивания клапана довести длину пламени до 25 см

Важно, что горящая струя начиналась от самого мундштука. Если открыть ацетилен сильнее, пламя начинает подпрыгивать и отрываться