Технология и методы алитирования

Диффузионное алитирование проходит при температуре от 700 до 1100 градусов Цельсия. Оптимальные режимы обработки выбираются в зависимости от особенностей обрабатываемого материала. Выделяют несколько наиболее распространенных технологий химико-термического воздействия:

Алитирование в порошкообразных смесях проводится использовании металлических ящиков. Заготовка помещается в твердый карбюризатор. При этом приготовленная смесь может использоваться многократно, что делает данную технологию экономически выгодной. Температура алитирования стали в данном случае выдерживается в пределе от 950 до 1050 градусов Цельсия, процесс занимает от 6 до 12 часов. Максимальная глубина проникновения алюминия составляет 0,5 миллиметров. Используемый состав представлен алюминиевой пудрой, порошка и определенных добавок. Добавки представлены окисью алюминия и молотой глиной, а также хлористыми разновидностями аммония и алюминия. В некоторых случаях процедура затягивается до 30 часов, что делает ее экономически не выгодной. Данный метод применим в случае сложной конфигурации детали, так как изменение поверхностного этапа проводится поэтапно. Изменение состава поверхностного слоя порошкообразной смесью – самый дорогой метод из всех применяемых. Алитирование напылением проводится в случае, если нужно сократить время проведения данной операции. Данная технология алитирования определяет воздействие относительно невысокой температуры, около 750 градусов Цельсия, требуется порядком одного часа для проникновения алюминия на глубину 0,3 миллиметра. Достоинства данного метода заключается в быстроте исполнения, но нельзя его использовать для получения износостойких ответственных деталей, так как поверхностная пленка очень тонкая. Поверхностное насыщение стали рекомендуют проводить при массовом производстве. Прочность сцепления напыляемого слоя в этом случае невысокая, составляет 0,2-2 кг/мм 2 . Также особенности данной технологии определяют высокую пористость структуры. Металлизация с последующим обжигом проводится при нагреве детали до температуры 900-950 градусов Цельсия, длительность нагрева составляет 2-4 часа. Данный метод существенно уступает предыдущему, так как получаемый слой имеет толщину не более 0,2-0,4 миллиметров, а расходы повышаются по причине существенного увеличения времени нагрева. Однако его часто применяют в случае, когда нужно получить деталь с прочной и твердой поверхностью, которая будет подвергаться существенным нагрузкам. Это связано с тем, что проводимый отжиг позволяет снизить показатель хрупкости, повысив прочность. Алитирование в вакууме предусматривает нанесение покрытия путем испарения алюминия с его последующим осаждением на поверхности изделия. Толщина получаемого покрытия незначительно, но вот достигаемое качество одно из самых высоких. Для нагрева среды проводится установка специальных печей, которые способны раскалить подающийся состав до температуры 1400 градусов Цельсия. Высокое качество покрытия достигается за счет равномерного распределения алюминия по всей поверхности. Технология в данном случае предусматривает предварительный нагрев поверхности до температуры от 175 до 370 градусов Цельсия. Следует уделять много внимания предварительной подготовке детали, так как даже незначительная оксидная пленка становится причиной существенного снижения качества сцепления поверхностного и внутреннего состава. Высокая стоимость процесса и его сложность определяют применимость только при производстве ответственных деталей. Алитирование методом погружения пользуется большой популярностью по причине того, что покрытие наносится в течение 15 минут. При этом оказывается относительно невысокая температура: от 600 до 800 градусов Цельсия. Кроме этого данный метод один из самых доступных в плане стоимости. Суть процедуры заключается в погружении заготовки в жидкий алюминий, нагретый до высокой температуры. При этом получается слой толщиной от 0,02 до 0,1 миллиметра

Особое внимание уделяется подготовке среды, в которой будет проводится процесс изменения химического состава поверхностного слоя

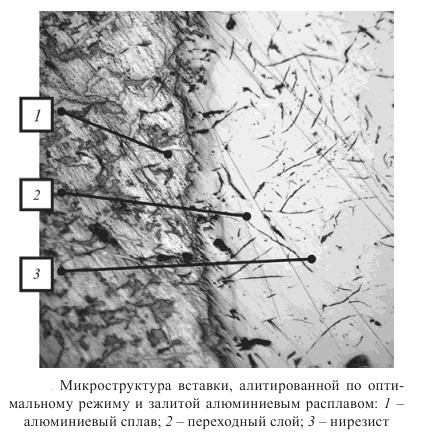

Микроструктура вставки, алитированной по оптимальному режиму

Есть и другие методы внесения алюминия, которые позволяют изменить основные эксплуатационные качества заготовок.

Наиболее распространенным дефектами называют нарушения однородности структуры, появления зоны коррозионного поражения, отклонение требуемого химического состава и так далее.

Долговечность изделия в зависимости от толщины алитированного слоя

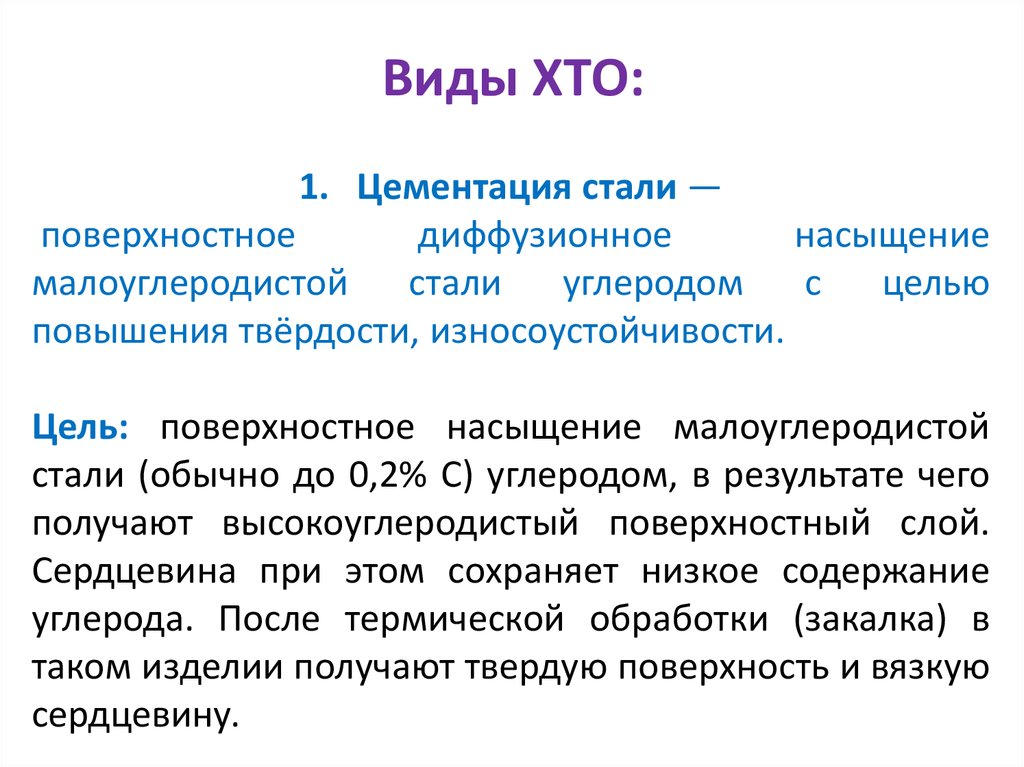

Цементация стали

Цементацией называют процесс, позволяющий насытить стальную конструкцию углеродом. Сердцевина остается мягкой, однако, благодаря слою покрытия прочность поверхности повышается. В процессе использования такие детали не подвергаются воздействию извне, не деформируются от ударов и не стираются.

Цементации подвергают элементы, выполненные из углеродистой либо легированной стали, содержание углерода в которой не менее 0,08% и не более 0,35%. Для цементации используют составы, богатые углеродом. Их называют карбюризаторами. Такие составы могут быть жидкими, твердыми и даже газообразными.

Цементация сталей происходит через нагрев деталей, предварительно упакованных в изготовленные из железа ящики, туда же помещается карбюризатор. Твердое вещество состоит из 70% древесного угля, 20–25% углекислого бария, а оставшаяся часть – углекислый кальций (3–5%).

Цементация осуществляется при температуре в 920–930 ОС, этот показатель позволяет сделать процесс максимально быстрым. Обогащение слоя стали происходит, когда частицы угля соприкасаются с поверхностью элемента. Передатчик углерода в данной ситуации – газовая среда. Правильно организованная цементация поверхностного слоя стальной детали продолжается от 5 до 14–15 часов.

Цементации в жидкой среде принято подвергать изделия небольшого размера, выполненные из углеродистой или легированной стали. Их на некоторое время опускают в соляные ванны, которые содержат расплавленные вещества:

- соду;

- поваренную соль;

- карбид кремния.

Схема цементации стали

Схема цементации стали

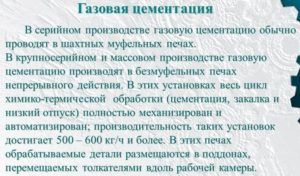

Газовая цементация

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

Суть газовой цементации в том, что деталь из легированной стали сначала необходимо нагреть, а затем прокалить в печи, температура в которой составляет от 920 до 950 ОС. В камеру печи на протяжении всего периода цементации подают газ с содержанием метана.

При использовании данного метода продолжительность цементации стальной детали уменьшается в несколько раз. Так, глубина слоя цементирования в 1,2 м может быть зафиксирована уже после 4–5 часов нахождения детали в газовой камере.

Газовая цементация сталей обладает явными преимуществами по сравнению с первыми двумя способами:

- возможность регулировки процесса посредством изменения количественного и качественного состава газа;

- отсутствие габаритного оборудования;

- относительная чистота процесса, отсутствие угольной пыли;

- возможность проводить закалку стали непосредственно в камере печи.

Газовая цементация достаточно экономична в сравнении с использованием твердых и жидких карбюризаторов.

Химико термический метод

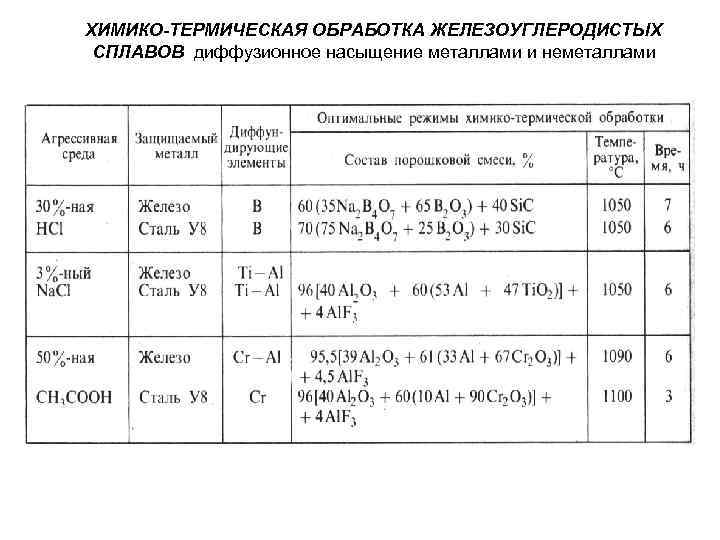

Химико термическая методика предназначена для изменения состава стали в определенном слое. К этой группе методов относятся:

- цементация – обогащение углеродом (науглероживание) поверхностного слоя стали. С помощью этого метода получают изделие с комбинированными свойствами: мягкой сердцевиной и твердым поверхностным слоем;

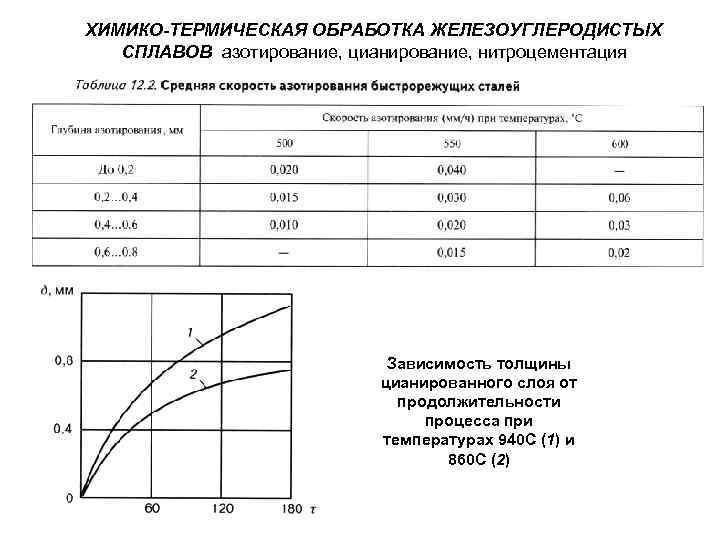

- азотирование – обогащение поверхностного слоя азотом для повышения коррозионной стойкости, усталостной прочности изделия;

- борирование – насыщение поверхностного слоя металла бором. Боридный слой придает изделию повышенную износостойкость особенно при сухом скольжении и трении. Кроме того борирование практически исключает схватываемость (или свариваемость) деталей в холодном состоянии. Борированные детали отличаются высокой стойкостью к кислотам и щелочам;

- алитирование – насыщение алюминием. Применяется для придания стали стойкости к агрессивным газам (серный ангидрид, сероводород);

- хромирование – насыщение поверхностного слоя хромом. Хромирование малоуглеродистых сталей практически не влияет на их прочностные характеристики. Хромирование сталей с более высоким содержанием хрома называется твердым хромированием, так как в результате операции на поверхности детали образуется карбид хрома, обладающий:

- высокой твердостью;

- окалиностойкостью;

- коррозионной стойкостью;

- повышенной износостойкостью;

Электрофизические методы обработки металлов

К этой группе относятся методы проведения работ с помощью электрического тока, электролиза в комбинации с физическим воздействием.

Электроэрозионный метод

В процессе электроэрозионной обработки металла импульсом электрического тока с поверхности детали вырываются частицы металла. Импульсы на столько короткие, что за это время успевает расплавиться и испариться лишь небольшое количество вещества. При этом тепло не распространяется вглубь детали.

К электроэрозионному методу относятся:

- электроискровая обработка металлов;

- электроимпульсная.

Электроискровой метод основан на применении искрового разряда. В канале разряда температура достигает 10000

С, но время действия импульса мало. В результате можно получить хорошую поверхность. Но метод этот не отличается высокой производительностью, а износ инструмента равняется объему снятого вещества. Метод применяется для особо точной (прецизионной) подгонки мелких деталей, вырезки деталей твердосплавных штампов по контуру, прошивки маленьких отверстий.

Электроимпульсная обработка основана на применении импульсов дугового разряда. Температура в рабочей зоне достигает 4000 – 5000

С, что дает возможность пользоваться большими мощностями (несколько десятков киловатт). В результате повышается производительность обработки материала.

При сварке разнородных металлов необходимо знать свойства и характеристики каждого из них.

Чтобы заниматься художественной ковкой, необходимо иметь набор специального оборудования. Подробнее об этом читайте в нашей статье.

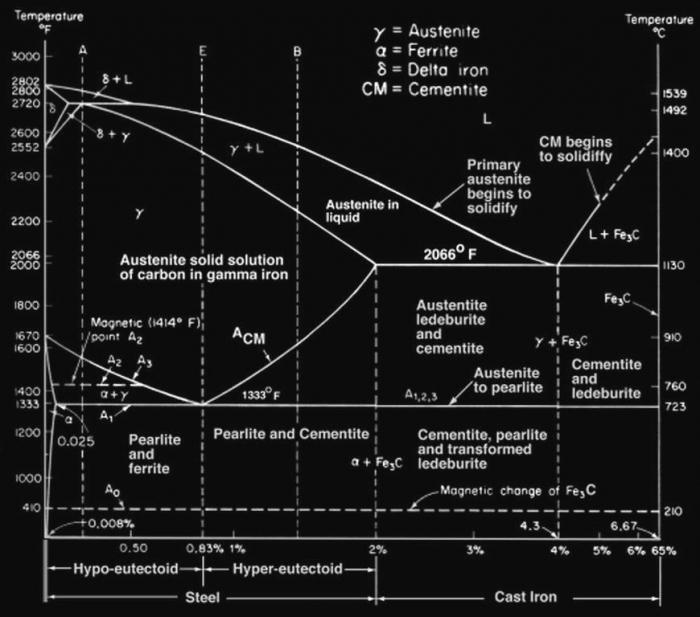

Углерод и другие примеси в составе стали

Легирование железа углеродом состоит из двух этапов. На первом к железу добавляют 6,67% углерода, в результате чего образуется карбид железа, или цементит. При нормальных условиях обычная сталь состоит из двух гомогенных фаз – цементита и феррита. При нагревании цементит растворяется в железе с образованием аустенита. Концентрация углерода влияет на основные механические свойства стали. Ее увеличение способствует снижению пластичности и вязкости, повышению твердости и прочности вещества.

В стали также присутствуют различные примеси, наличие которых обусловлено технологией производства либо попаданием из железной руды. Марганец и кремний являются специальными добавками, вводимыми в состав стали с целью удаления сернистых соединений железа и двухвалентного оксида. Концентрация кремния находится в пределах 0,4%, а марганца – 0,8%. Марганец и кремний также повышают предел прочности и упругость соответственно (чуть ниже представлен график термической обработки стали).

Фосфор повышает прочность вещества, уменьшая пластичность и вязкость. Отрицательное воздействие элемента заключается в придании стали хладноломкости, поэтому при производстве не допускается превышение его содержания в 0,045%. Сера обуславливает красноломкость сплава, ее концентрация ограничена 0,05%.

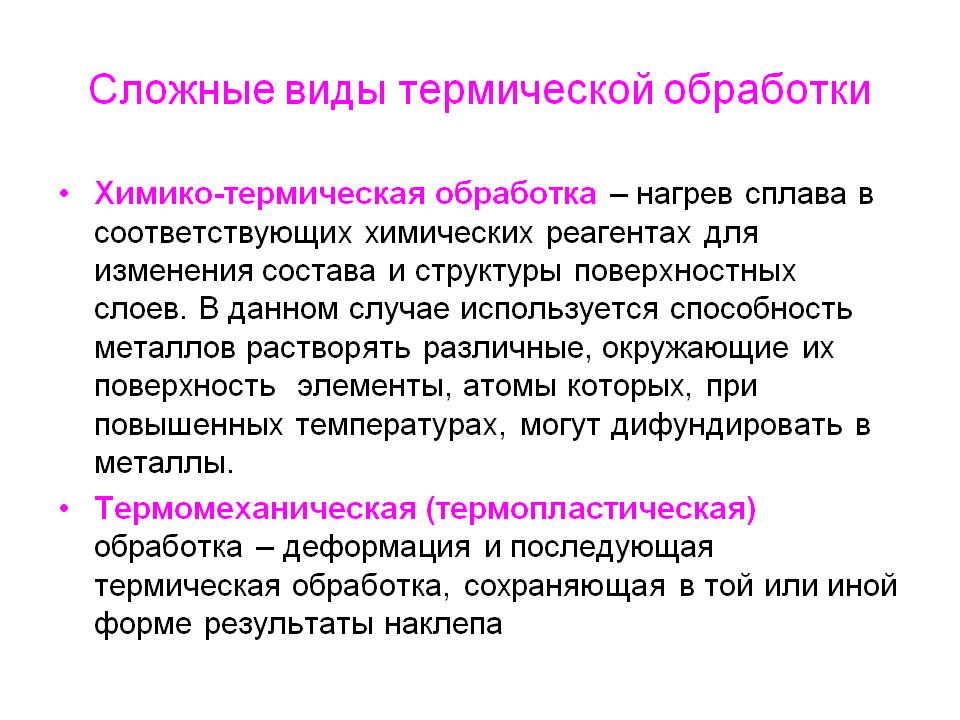

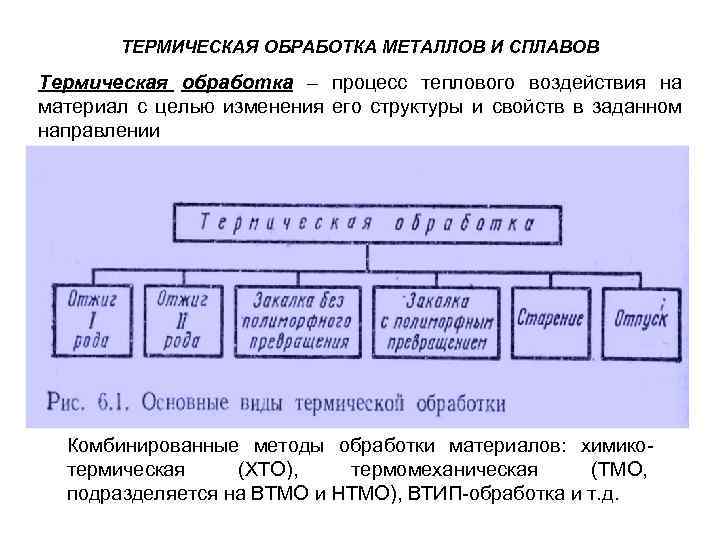

Виды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода. Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

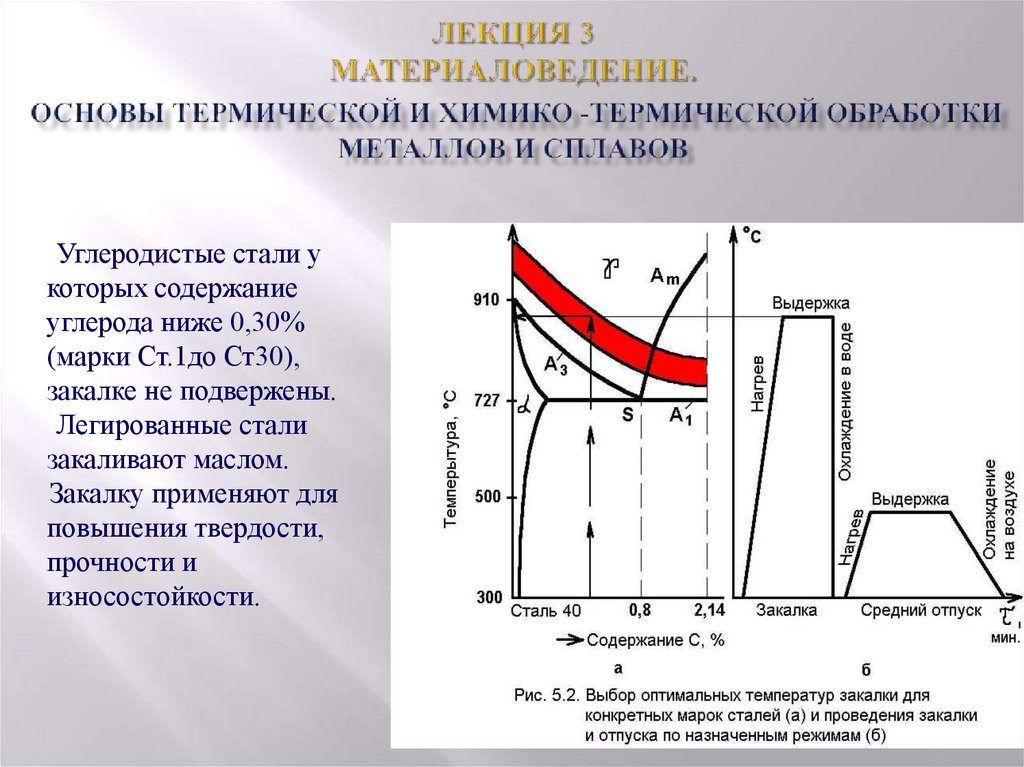

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой. После этого деталь кладут в ванну, заполненную маслом.

- Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

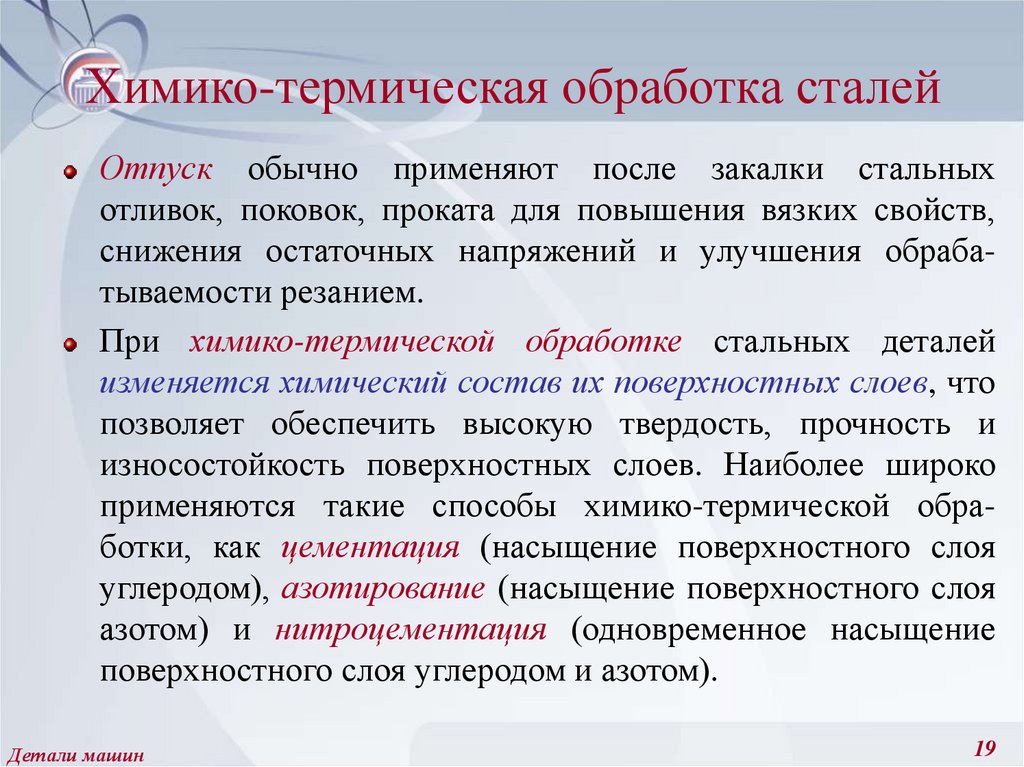

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Закалка стали

Криогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

https://youtube.com/watch?v=OUndyVi2HJ4

Нагрев заготовки

Нагрев заготовки — ответственная операция. От правильности ее проведения зависят качество изделия, производительность труда. Необходимо знать, что в процессе нагрева металл меняет свою структуру, свойства и характеристику поверхностного слоя и в результате от взаимодействия металла с воздухом атмосферы, и на поверхности образуется окалина, толщина слоя окалины зависит от температуры и продолжительности нагрева, химического состава металла. Стали окисляются наиболее интенсивно при нагреве больше 900°С, при нагреве в 1000°С окисляемость увеличивается в 2 раза, а при 1200°С — в 5 раз.

Хромоникелевые стали называют жаростойкими потому, что они практически не окисляются.

Легированные стали образуют плотный, но не толстый слой окалины, который защищает металл от дальнейшего окисления и не растрескивается при ковке.

Углеродистые стали при нагреве теряют углерод с поверхностного слоя в 2-4 мм. Это грозит металлу уменьшением прочности, твердости стали и ухудшается закаливание. Особенно пагубно обезуглероживание для поковок небольших размеров с последующей закалкой.

Заготовки из углеродистой стали с сечением до 100 мм можно быстро нагревать и потому их кладут холодными, без предварительного прогрева, в печь, где температура 1300°С. Во избежание появлений трещин высоколегированные и высокоуглеродистые стали необходимо нагревать медленно.

При перегреве металл приобретает крупнозернистую структуру и его пластичность снижается. Поэтому необходимо обращаться к диаграмме «железо-углерод», где определены температуры для начала и конца ковки. Однако перегрев заготовки можно при необходимости исправить методом термической обработки, но на это требуется дополнительное время и энергия. Нагрев металла до еще большей температуры приводит к пережогу, от чего происходит нарушение связей между зернами и такой металл полностью разрушается при ковке.

Закалка

Закалка – это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки:

- Закалка в одной среде, то есть в одной ванне с жидкостью (вода – для крупных деталей, масло – для мелких деталей).

- Прерывистая закалка – охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом.

- Ступенчатая – по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе.

- Изотермическая – по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения.

- Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

Классификация

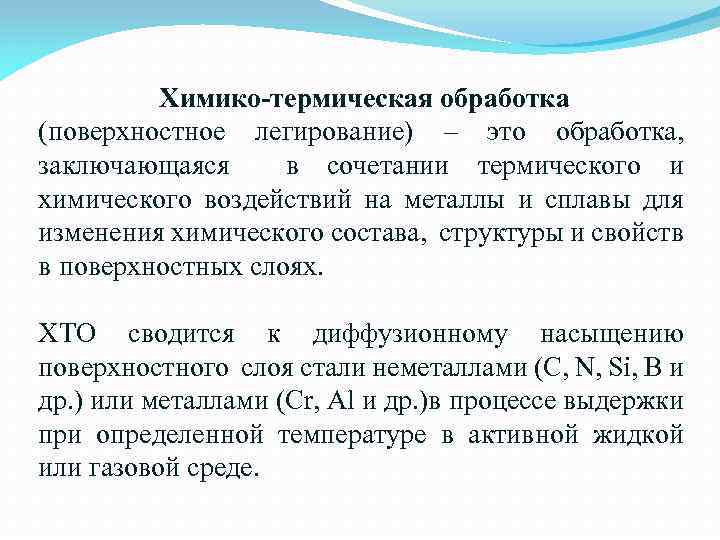

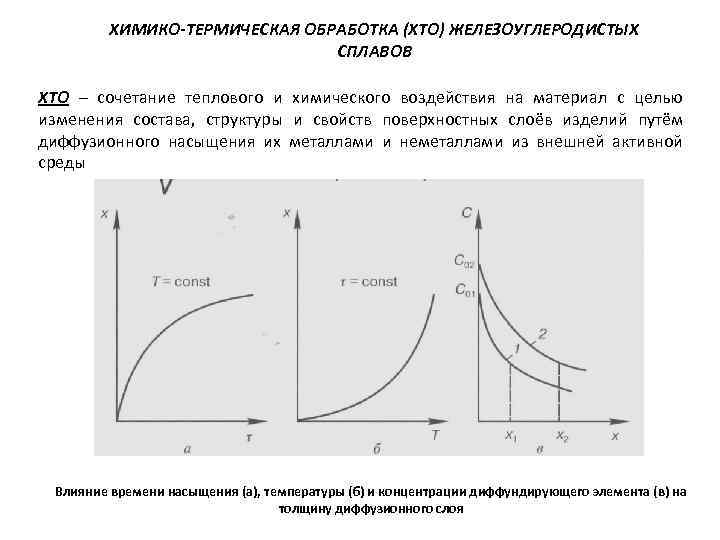

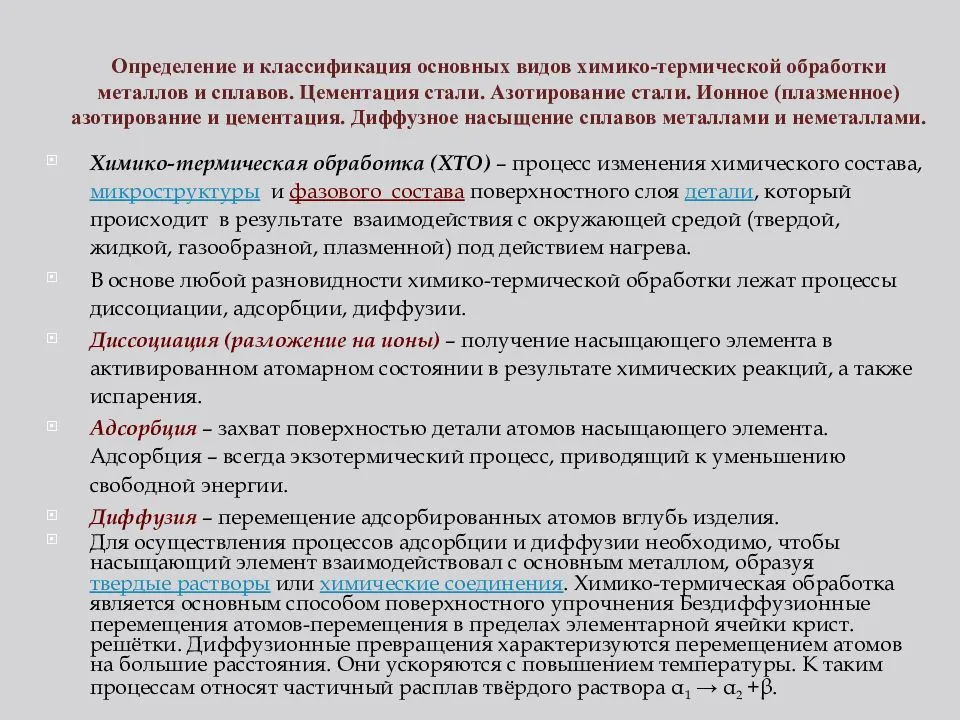

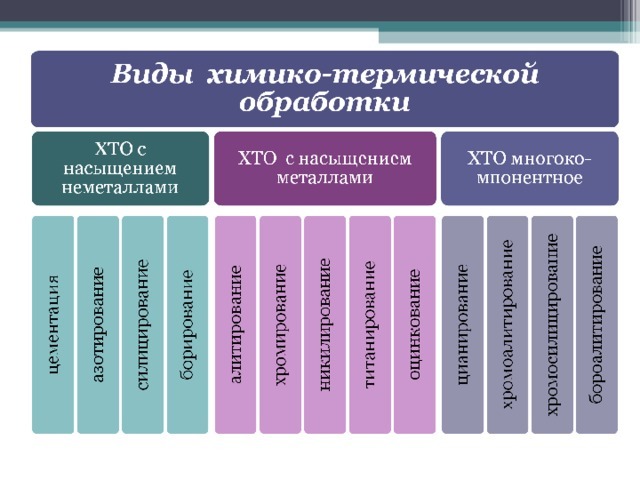

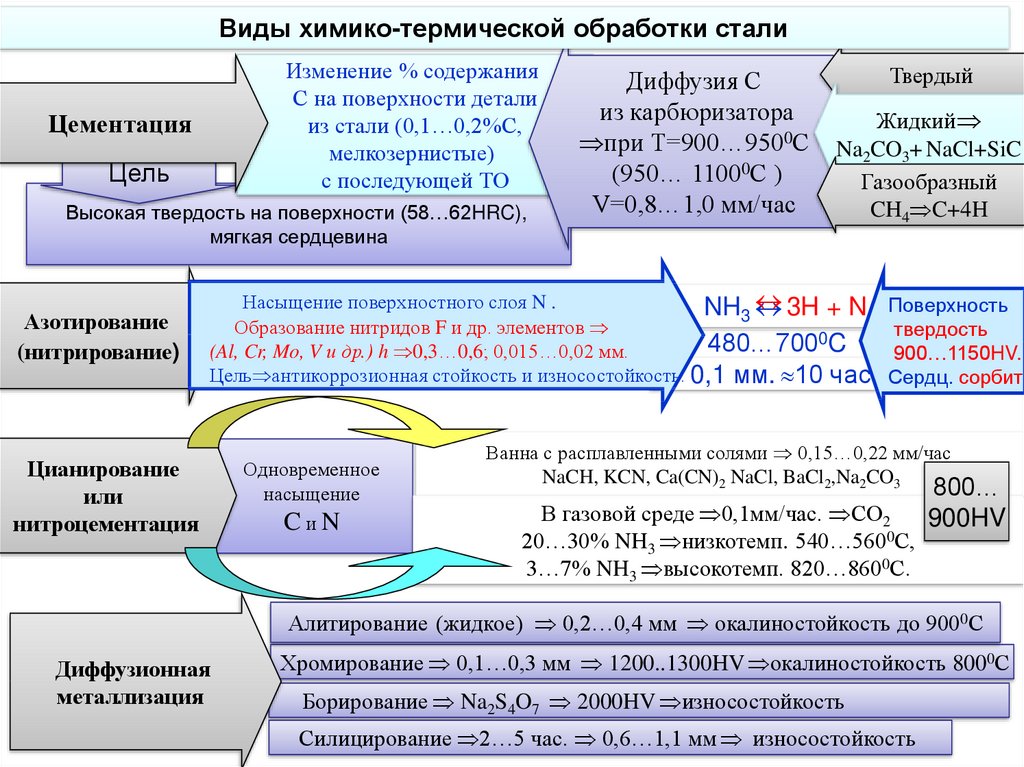

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Термический метод обработки металлов

Термическая обработка подразумевает изменение самой структуры материала, к чему приводит:

- нагревание;

- выдержка;

- охлаждение.

Такие операции приводят к упрочнению, разупрочнению и стабилизации металла.

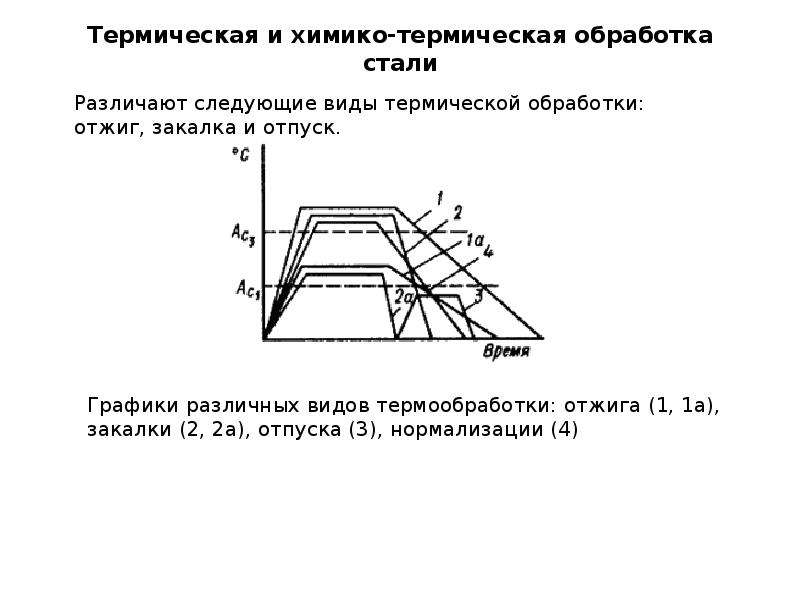

Различают такие виды термообработки металлов или сплавов:

- отжиг. Заготовку нагревают, а затем охлаждают в печи, чем снимают остаточное напряжение внутри нее. Это приводит к повышению пластичности и уменьшению твердости металла;

- закалка. Сталь нагревают свыше критической отметки и немедленно охлаждают, что позволяет повысить прочность и снизить пластичность металла;

- отпуск. Закаленную деталь нагревают до определенной температуры, а затем выдерживают и охлаждают на воздухе (хрупкую сталь – в воде). Эта операция приводит к снятию (уменьшению) внутреннего напряжения, что делает заготовку пластичной;

- нормализация. Заготовку нагревают, а затем охлаждают на воздухе. Этот вариант экономичнее и быстрее, чем отжиг, ведь не требует одновременного остывания печи;

- старение. Материал заставляют быстро изменять те параметры, которые в обычных условиях меняются очень долго;

- охлаждение. Закаленную и остывшую до 200 градусов Цельсия заготовку выдерживают в охладителях, а затем используют при производстве режущих (повышает их стойкость и производительность) и измерительных (достигается хорошая стабилизация размеров) инструментов.

В связи с тем, что глубинные процессы, происходящие в середине металла во время термообработки, изучаются до сих пор, этот метод нельзя отнести к простым и однозначно предсказуемым.

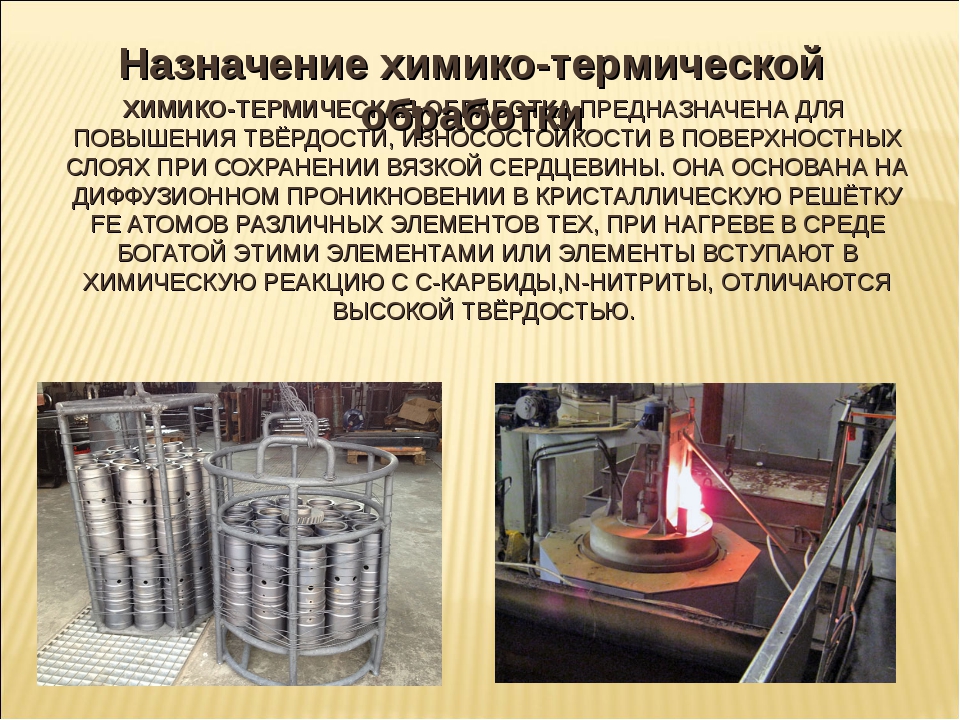

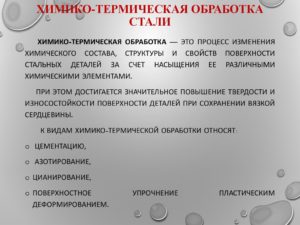

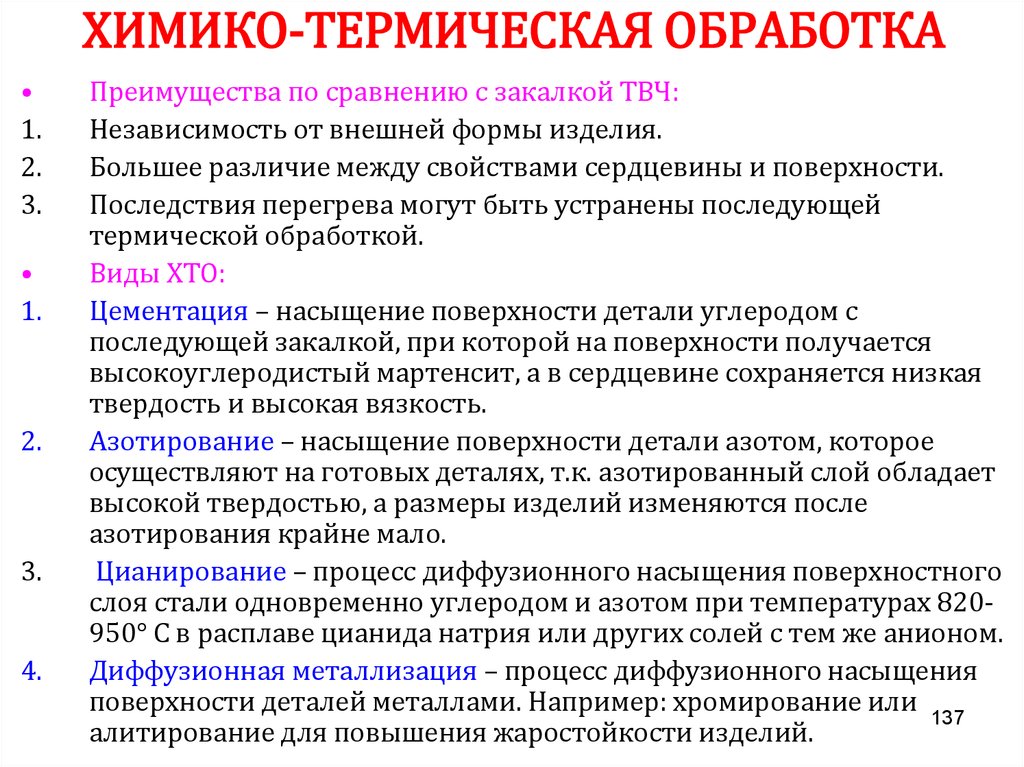

Химико-термическая обработка

Химико-термическая обработка металлов подразумевает процедуру, которая заключается в изменении структуры металла. Фактически такая обработка проводится путем нагрева до нужной температуры и выдерживания деталей в специально подготовленных химических растворах. Подобный процесс осуществляется для того, чтобы насытить слои металлических заготовок необходимыми химическими компонентами.

В целом, химико-термическая обработка стали направлена на улучшение твердости, коррозионной устойчивости, а также стойкости к износу различных деталей. Она более привлекательна по отношению к прочим технологиям благодаря тому, что при увеличении прочности деталей наблюдается не столь существенное снижение пластичности.

Основными параметрами химико-термической обработки деталей является температура процесса, а также продолжительность выдержки. Варьируя их, можно получать разные результаты.

Особенности процесса

Особенность подобного процесса заключается в том, что при его проведении может применяться насыщение как одним компонентом, так и несколькими. При однокомпонентном насыщении используется только хром, углерод, бор или другой активный компонент.

В случае же многокомпонентной обработки может применяться сочетание различных элементов, к примеру бор и алюминий (такой процесс называют боролитирование). Также используются другие пары веществ. Стоит отметить, что в промышленности обычно применяется однокомпонентное насыщение.

После того, как будет совершена химико-термическая обработка, появится диффузионный слой. Под этим необходимо понимать изменение структуры и химического состава материалов, а также свойств наружного слоя и фаз элемента. Изменения диффузионного слоя зависят от состава компонентов.

Разновидности

Химико-термическая обработка деталей может осуществляться различными способами:. Азотирование. В этом случае детали обогащаются азотом, что приводит к повышению их усталостной прочности, а также устойчивости к появлению коррозии.

- Алитирование. Данный процесс подразумевает обработку алюминием. Его цель ‒ придание изделиям повышенной стойкости к разнообразным газам.

- Цементация. Процедура происходит путем обогащения деталей углеродом. В результате этого изделия приобретают твердую оболочку с сохранением мягкой середины.

- Борирование.

Как нетрудно догадаться из названия, в этом случае стальные или другие детали подвергают воздействию бором. В результате проведения подобной процедуры поверхность изделий становится более стойкой к разнообразным средам, что также приводит к увеличению их долговечности.

- Хромирование. Детали проходят насыщение хромом.

Подобная химико-термическая обработка способна придать им устойчивость к преждевременному износу, появлению коррозии и окалины.

Преимущества процесса

Химико-термическая обработка материалов имеет ряд важных преимуществ, наиболее существенными из которых являются:

- высокий темп насыщения металлов;

- обеспечение равномерного распределения температуры во время обработки;

- низкий уровень термонапряжения;

- во время данного процесса практически полностью исключаются деформации.

Данный вид обработки привлекателен еще и потому, что подходит для большого количества разнообразных металлов. Подобная процедура нашла широкое распространение для придания прочности шестерням.

При заказе услуги у нас, Вы можете быть уверены в том, что химико-термическая обработка будет строго контролироваться на каждом этапе. Каждому клиенту при обращении к нам предоставляется индивидуальный подход.

Выполняем следующие виды работ:

• Замер твердости материалов и изделий по заявке Заказчика Цена 200,00 руб./один замер

• Определение марки материала и количество содержания химических элементов в сталях при помощи оптического спектрометра «Минилаб СЛ». Результат анализа материала считается информационным и не является основанием для решения спорных вопросов через арбитраж.

Цена 800,00 руб./один образец

— Минимальный размер оплаты при поставке деталей на термообработку из одной марки стали:

• до 55 кг ( закалка+отпуск ) Цена 1500,0

• до 20 кг ( цементация+закалка ) Цена 1500,0

Также, Вы можете заказать бесплатный обратный звонок и наш менеджер ответит на все интересующие вопросы.

![6. химико—термическая обработка: цементация, нитроцементация. материаловедение: конспект лекций [litres]](https://domdetaley.ru/wp-content/uploads/5/b/3/5b3cc26672be53cdd93a994bd68e0bbc.jpeg)