Формовочные смеси для литья

Литейное производство достаточно простой и широко распространенный технологический процесс для получения отливок различного размера и разнообразной формы. Получение деталей методом литья практикуется в автомобилестроении, станкостроении, вагоностроении и многих прочих отраслях машиностроения. Для получения полых или с множеством отверстий отливок используются стержневые и формовочные смеси различных составов. Экономически обосновано использование песчано-глинистых форм при массовом производстве.

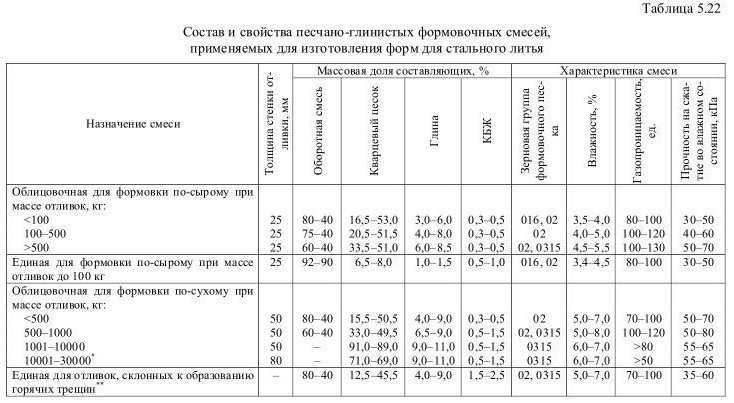

Состав смесей зависит от:

- способа формовки:

- ручная;

- машинная;

- типа металла:

- сталь;

- чугун;

- цветной металл и его сплавы;

- типа производства:

- единичное;

- серийное;

- массовое;

- типа литья;

- технологического оснащения.

Материалы, которые используются для получения формовочных смесей, подразделяются на следующие группы:

- песчаник;

- различные сорта глины;

- вспомогательные:

- связующие материалы;

- противопригарные смазки и покрытия;

- огнеупорные;

- специальные.

Глинистые пески могут содержать глины в своем составе до 50%. Делят их по количеству содержания глины на:

- тощие – до 10%;

- полужирные – до 20%;

- жирные – до 30%;

- очень жирные – до 50%.

Также используются кварцевые пески. Силикатная основа позволяет принимать в форму расплав, температура которого достигает 1700С.

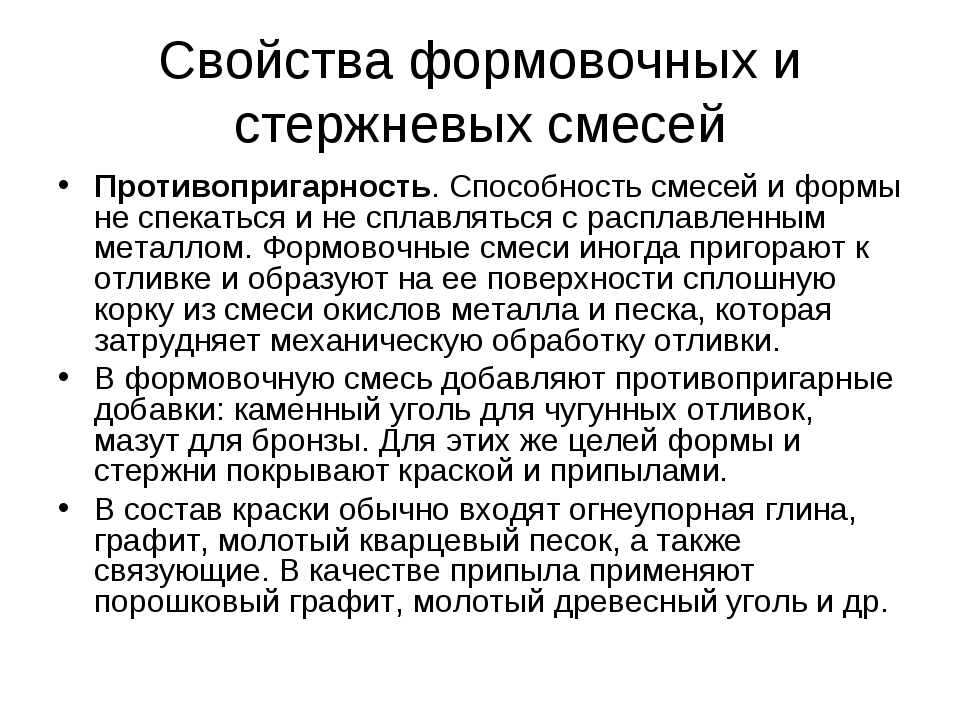

Получение отливок высокого качества требует использования противопригарных покрытий и материалов мелкой фракции, чтобы предупредить образование в форме пор.

Литье по газифицированным моделям – литье с потерей пены

Литье по выплавляемым моделям относится к тем методам литья, которые высокотехнологичны и более экономичны. Суть технологии – литье по выплавляемым моделям, но в неразъемной форме. В переводе с английского – литье с потерей пены.

Модели литья по газифицированным моделям

Модель отливки при литье по газифицированным моделям изготавливается из пенополистирола (пенопласта). Модели небольшого размера изготавливаются в алюминиевых формах, методом вспенивания при температуре порядка 130С с последующим охлаждением. Формы для полистирола отливают методом точного литья. Их использование позволяет в короткие сроки изготавливать несколько тысяч моделей из пенопласта.

Крупные модели, отливки которых могут достигать нескольких тонн и единичные экземпляры вырезаются из плит по шаблону вручную нихромовой проволокой под напряжением или на гравировально-фрезерных станках с ПУ.

Операция формовки

Готовая модель простых по форме отливок с газопроницаемой и огнеупорной оболочкой отправляется на формовку. Она устанавливается в опоку и засыпается формовочной смесью. Уплотнение происходит на вибрационном столе. Опока закрывается крышками и устанавливается чаша литниковой системы.

Для моделей со сложной геометрией отливки формовочная операция производится вакуумированием. Поверх опоки укрывается пленкой полиэтиленовой. Для предотвращения разрушения модели в форме создается пониженное давление (разряжение) минус 4-5 Па.

Формовочная операция крупногабаритных моделей производится сыпучими либо же жидкоподвижными смесями.

Заливка

Расплавленный металл заливается в форму. В это время пенополистирол начинает газифицироваться. Его температура газификации составляет 560С. Постепенно расплав металла заполняет форму. Удаление образовавшихся газов производится вакуумной системой. При ее отсутствии рабочая зона в цехе задымляется, превышая допустимые значения в десятки раз.

После остывания и затвердевания детали опока переворачивается, формовочная смесь отделяется от отливки. Если использовалась обыкновенная формовочная смесь, то разделение происходит на выбивных решетках.

Достоинства метода литья по газифицированным моделям

Основным достоинством данного метода литья считается высокое качество получаемых отливок сопоставимых с отлитыми в кокиль или облицованный кокиль. Достигается это отсутствием сборной формы.

Производство на современном этапе использует водные противопригарные покрытия для:

• отливки больших и средних образцов или деталей на малокосерийном производстве;

• отливки деталей, вес которых достигает 50 кг, имеющих сложную конфигурацию, с предъявлением повышенных размеров по точности, на серийном и крупносерийном производствах.

Данным методом отливают детали из: всех марок сталей, чугунов, меди и ее сплавов (латунь, бронза), алюминия и его сплавов (литейные марки). Практически 90% полученной продукции не требуется в последствии механическая обработка.

Общая оценка статьи:

Опубликовано:

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

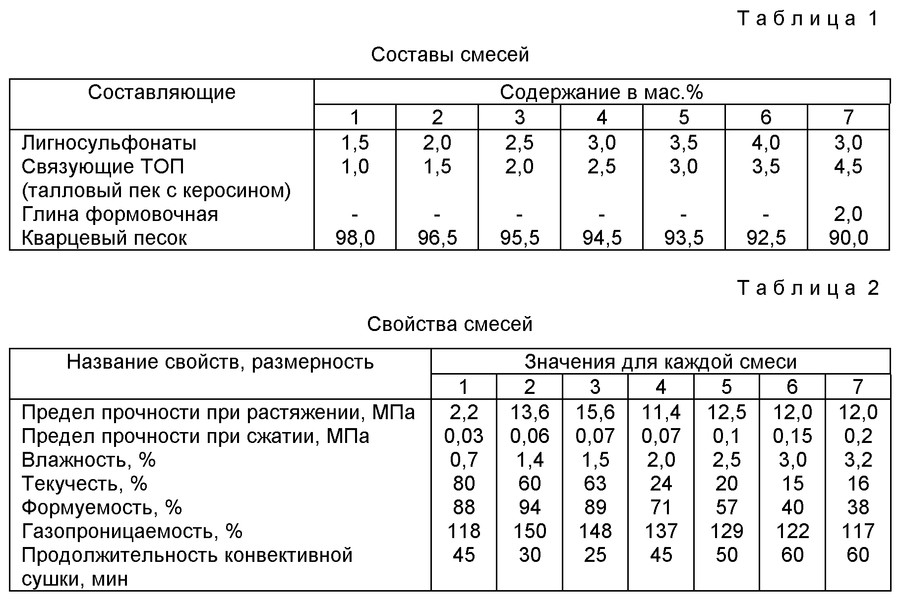

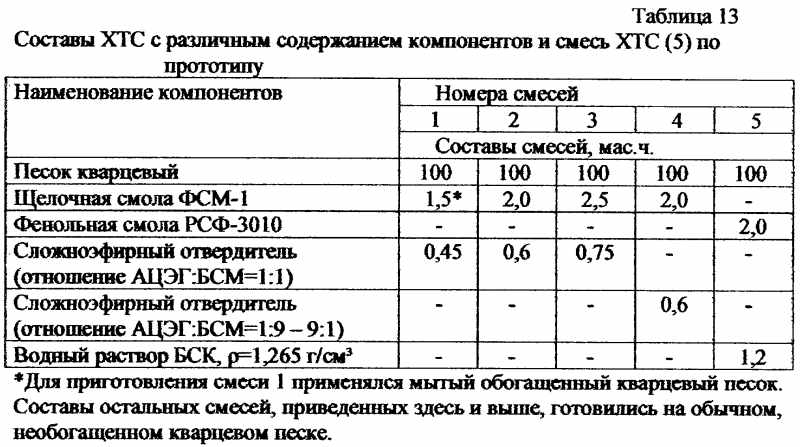

Холодно твердеющая смесь

Для укрепления формовочного материала используются химические вещества, связывающие частицы смеси. Этот метод обязан своим наименованием тому, что для схватывания реагентов не требуется нагрев и просушка формы. В смесь добавляются быстро схватывающиеся жидкие смолы, катализаторы и специальные затвердители.

Состав ХТС

Литье в ХТС

Литье в выполненные из ХТС формы отличается повышенной относительно других видов земли точностью и наиболее высоким качеством поверхности. Размеры форм ХТС заметно меньше, чем для литья в землю. Материалы для таких смесей стоят существенно больше.

ХТС применяется в случае изготовления особо ответственных изделий, использования высококачественно стали, цветных металлов и специальных чугунов.

Формовка ХТС

Работа с ХТС, в отличие от земли, требует быстроты — ведь время затвердевания смол с учетом используемых катализаторов и отвердителей составляет от 10 минут до получаса при 20 °С.

Трамбовка при этом методе не требуется, важно лишь точно расположить модель в опоке и быстро залить тщательно перемешанный и подготовленный состав. Материалы для оснастки обычно применяют такие, как дерево, металл или МДФ

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр.Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

Разновидности сплавов

Бронза включает в свою основу медь и легирующие добавки (бериллий, свинец, алюминий, кремний и олово). Во всех ее сплавах присутствуют и такие компоненты как цинк, фосфор и пр. Помимо бронзы современная промышленная индустрия занимается изготовление и иных сплавов из меди — константан, копель, нейзильбер, мельхиор, латунь и т. д.

Количество и тип легирующих компонентов в составе бронзового сплава определяет его химические и физические характеристики, а также расцветку материала.

Марки сплавов бронзы, температура плавления которых лежит в пределах от 930 до 1140 градусов Цельсия, имеют свою маркировку. По химическому составу сплавы на основе бронзы классифицируются на:

Сочетать олово с медью для получения бронзы люди научились очень давно. Олово делает материал крепче, а также уменьшает его температурные показатели плавления. Ярким примером данной разновидности сплава считается колокольная бронза. В ней содержится двадцать процентов олова и восемьдесят процентов меди. Однако изделия, сделанные на основе колокольной бронзы, характеризуются высокой хрупостью.

Читать также: Схема сварочного аппарата переменного тока

Бронзы безоловянного типа, как видно из названия, не имеют олова в составе. Такие сплавы сегодня выделены в отдельные категории бронз:

- Бериллиевые — наиболее крепкие, многими характеристиками превосходят сталь;

- Кремне-цинковые — обладают повышенной стойкостью к стиранию (преимуществом таких бронз данной группы считается и то, что будучи расплавленными они имеют высокую текучесть);

- На основе алюминия и меди — отличаются высокой антикоррозийной защитой и прекрасными антифрикционными качествами.

В настоящее время наибольшее распространение имеют бронзы, в состав которых добавлено олово. Для целей маркировки материала независимо от состава применяется обозначение «Бр», после которого указаны используемые добавки и их содержание в материале. Для примера можно произвести расшифровку бронзы «БР ОЦСНЗ-7−4−2-. В этом оловянном сплаве содержится олово, цинк, свинец и никель. Цифры обозначают их процентное содержание в бронзе. Состав любой марки бронзы может содержать и иные элементы, имеющие следующие обозначения:

- А — алюминиевые сплавы;

- Б — сплавы на основе бериллия;

- Ж — обыкновенное железо;

- К — кремниевый элемент;

- Мц — обычный марганец;

- Ф — фосфор.

Изготовление форм

Формовка будущей детали происходит в двух опоках (рамах). Чтобы их сделать, нужно убрать дно и крышку ящика и распилить его с помощью продольной пилы на две разные по высоте части. В получившихся опоках надо высверлить два вертикальных отверстия на противоположных стенках и вставить в них стержни-коксы. При закрывании ящика коксы, торчащие из нижней его части, должны входить в отверстия, просверленные в верхней раме. Это позволит точно зафиксировать опоки относительно друг друга.

При правильном изготовлении формы для литья алюминия в земле должна получится полость, которая будет полностью копировать отливаемую деталь. Делается она при помощи вдавливания одной стороны копии изделия в землю верхней опоки, а второй – в поверхность нижней. Рамы должны лежать на прочном щите. Копию детали можно изготовить из дерева или пенопласта.

Засыпка формовочной земли должна происходить постепенно. Каждый новый слой следует хорошо утрамбовать, иначе просеянная земля не будет держать форму. Осталось сделать несколько газоотводных отверстий и вставить литник, по которому будет поступать расплавленный металл. Теперь нужно дать земле хорошо просохнуть.

Приготовление смесей

Подготовка материалов

Песок и глину подвергают сушке. Песок сушат в барабанных сушильных печах при 250 °С или в установках кипящего слоя дымовыми отходящими газами при 1000 °С. После сушки песок просеивают для удаления комьев, гальки и других посторонних кусочков.

Глину сушат при 250 °С, затем дробят до крупности 15 – 25 мм и размалывают в мельницах до фракции 0,1 мм.

Более экономичным является введение глины в формовочную смесь не в сухом виде, а в виде суспензии из 40% глины и 60% воды. Такую суспензию готовят в различных смесителях.

Отработанную смесь после выбивки из опок подвергают регенерации и измельчению в гладких валках, затем магнитной сепарации для удаления металлических остатков.

Смешивание компонентов

Перемешивание осуществляют в смесителях с вертикальными или горизонтальными катками. На рис. 140 приведена схема бегунов с горизонтальными катками. В корпусе 1 на вращающем валу 2 находятся два бегуна 5, с помощью траверсы 3 маятника 4 и шарниров 6 траверса соединена с катками. При вращении катки отклоняются к борту корпуса. Смесь поступает в бегуны сверху и плужками 7 поднимается со дна чаши и попадает под катки, которые разминают куски и перемешивают смесь. Готовая смесь удаляется через люк 8. Продолжительность одного цикла смешивания – 2 – 5 мин.

После приготовления смесь поступает в бункеры-отстойники, в которых отстаивается для равномерного распределения влаги в смеси. На следующем этапе подготовки смесь поступает в аэраторы для разрыхления смеси. Схема аэратора представлена на рис. 141.

Через загрузочное отверстие 3 смесь падает на вращающийся вал 7 с лопастями 2, которые бросают ее на свободно висящие цепи или прутья 4. Смесь разрыхляется и далее поступает на ленту конвейера и в бункеры над формовочными машинами.

Типичные ошибки и советы по правильному литью

Литье из алюминия — непростой процесс, требующий выполнения сложных операций. Если вы решили, что отливка изделий вам под силу — смело беритесь за дело.

Важно трезво оценить свои возможности, запастись необходимыми материалами и прислушаться к советам профессионалов: 1. Важно разогревать расплав до нужной температуры, чтобы обеспечить хорошее растекания по форме и предотвратить образование пустот

Слишком высокая температура расплава также может повлиять на прочность готовых изделий. 2. В качестве сырья лучше использовать мягкие виды алюминиевых изделий. В твердых образцах может содержаться большой процент оксидов. 3. При заливке металла в формы из гипса, необходимо дождаться полного их высыхания. В противном случае, испаряемая влага может создавать на готовых деталях из алюминия полости и поры. 4. Не допускается закалка раскаленных отливок в холодной воде, так как при резком остывании может возникнуть внутреннее напряжение и усадка металла. 5. При устройстве печи с электрическими нагревательными элементами, необходимо предусмотреть заземление конструкции.

При выполнении последовательности и технологии работ, литье — доступный процесс создания изделий из алюминия в кустарных условиях.

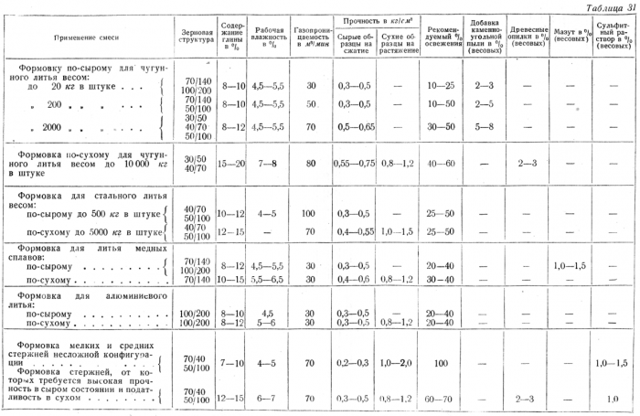

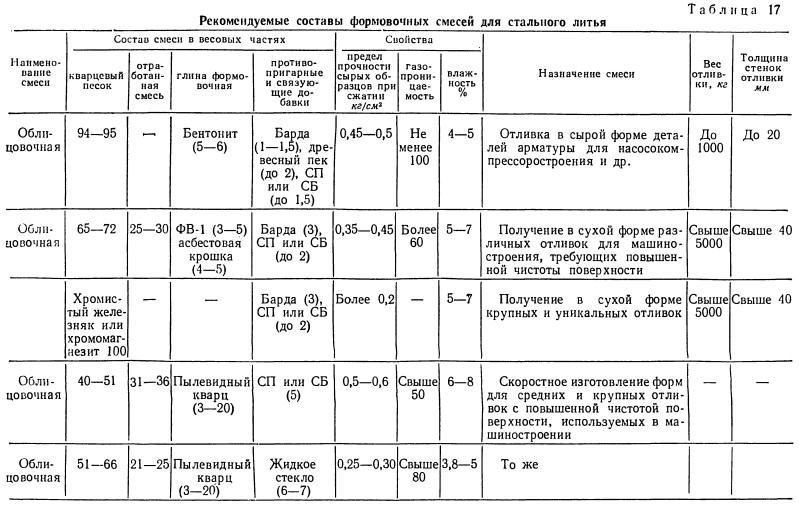

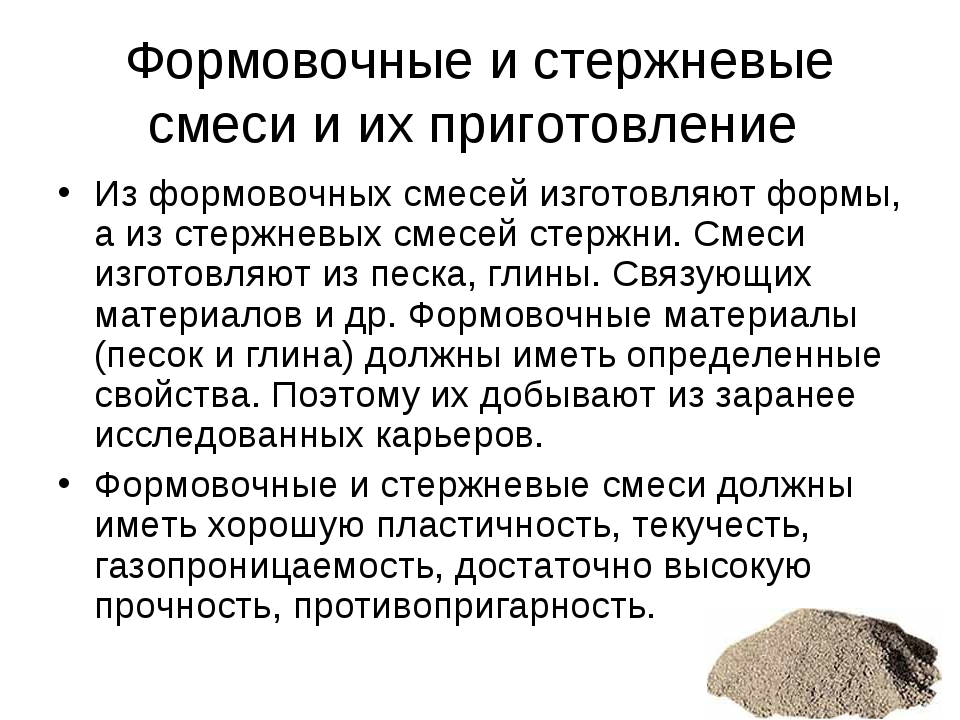

Виды и состав смесей

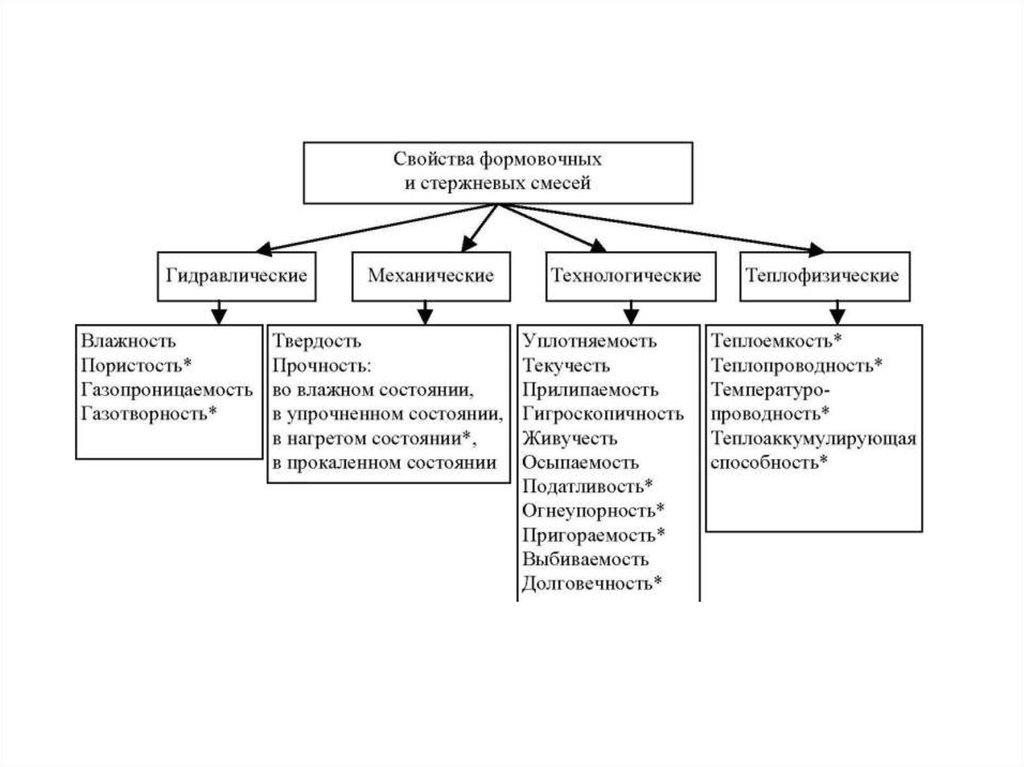

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

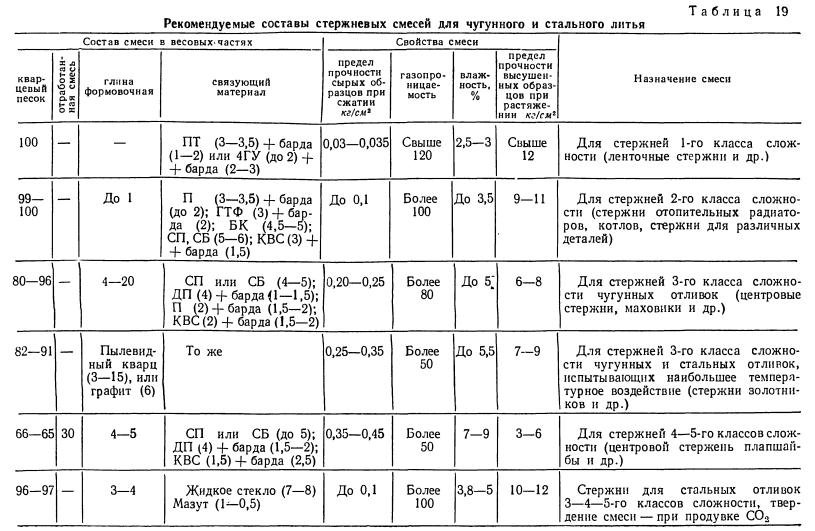

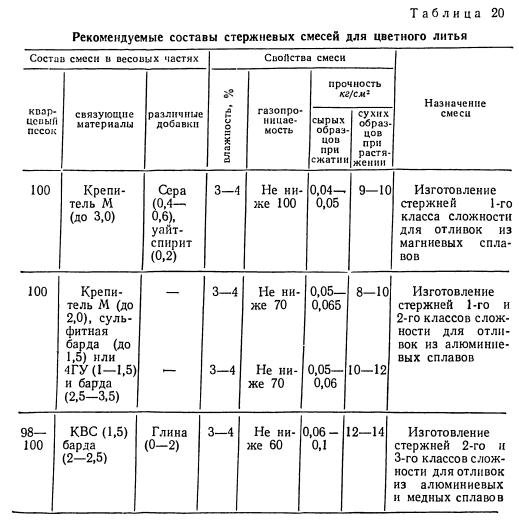

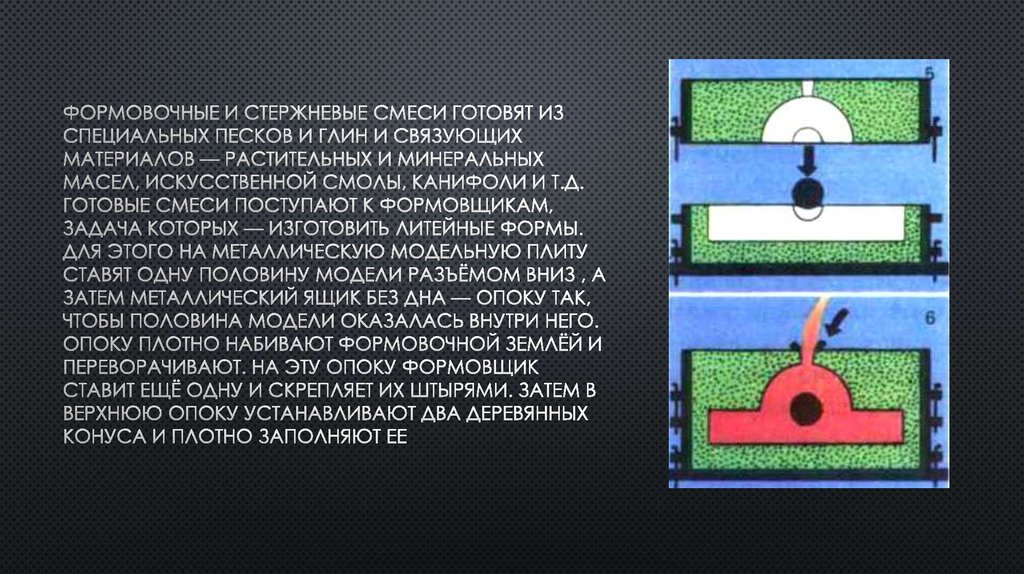

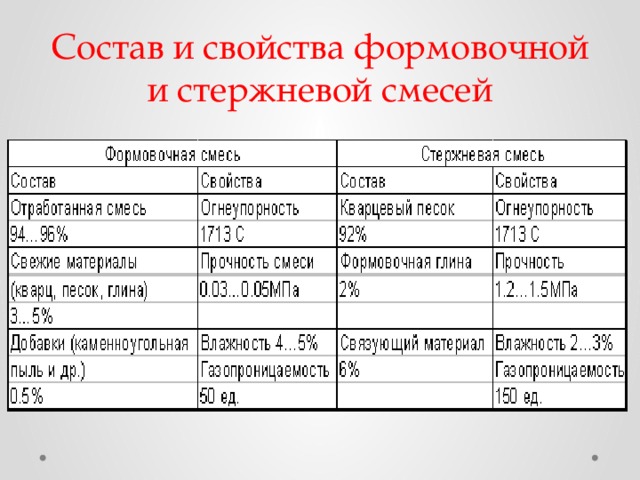

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

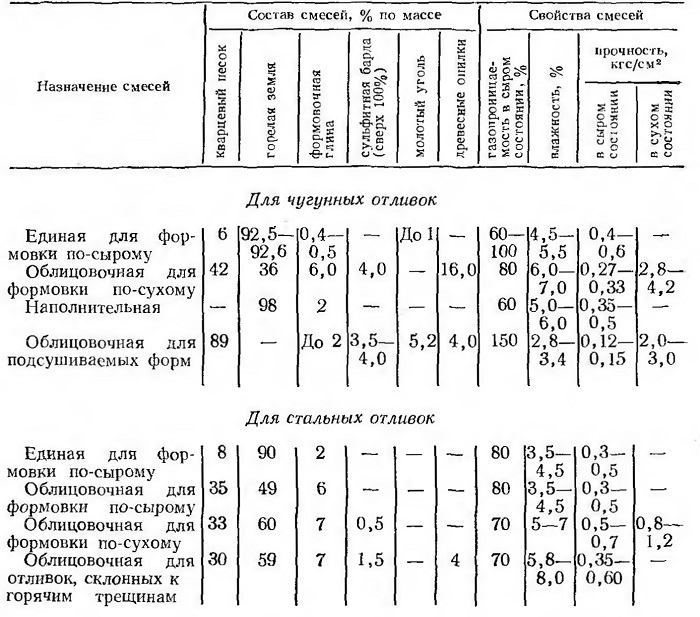

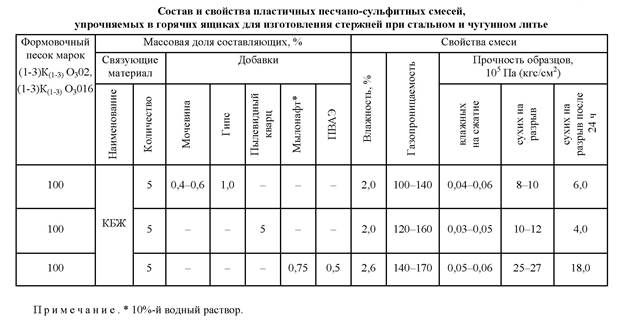

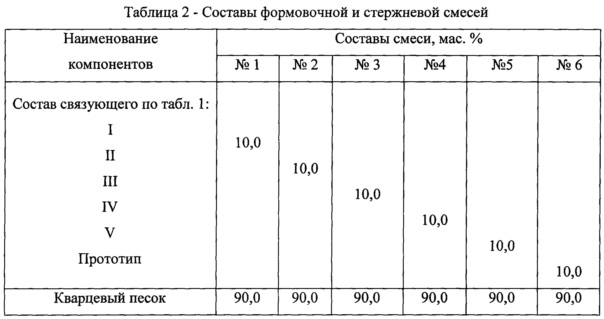

Состав различных смесей

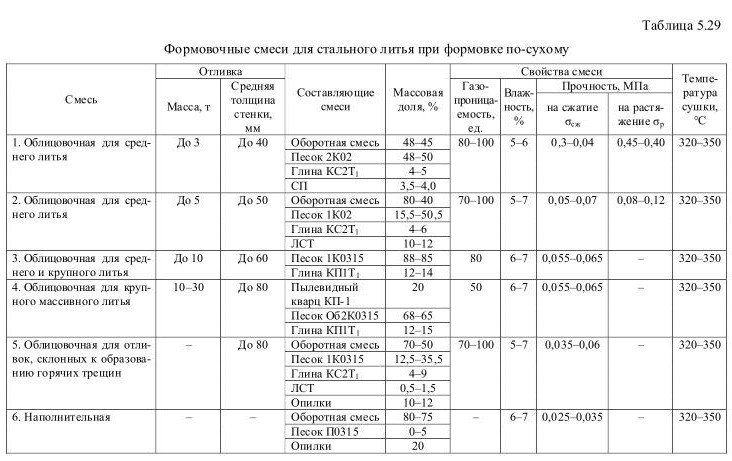

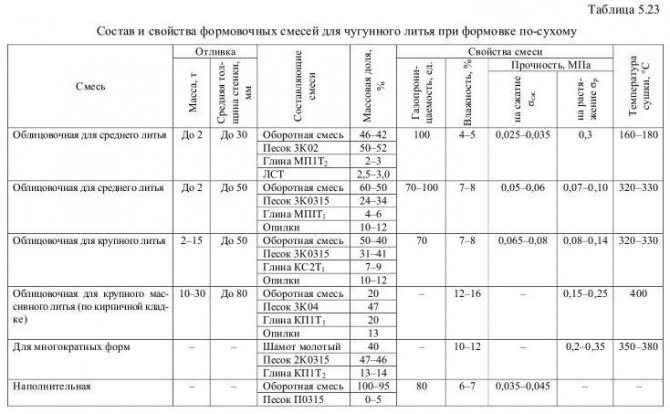

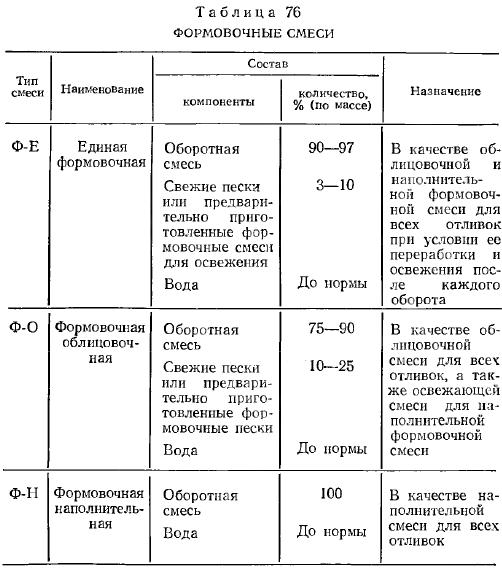

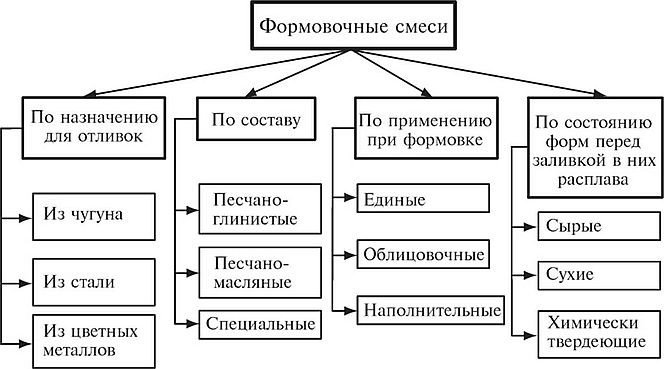

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

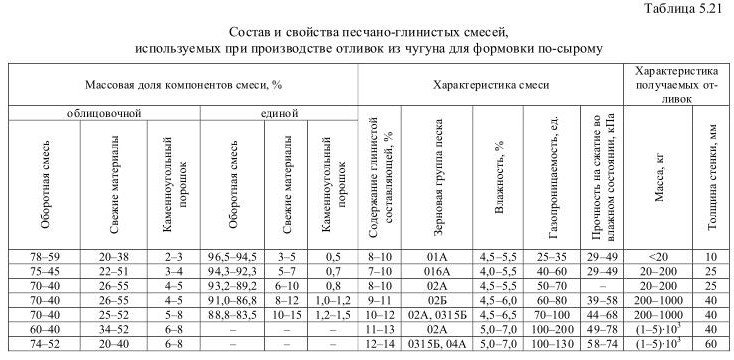

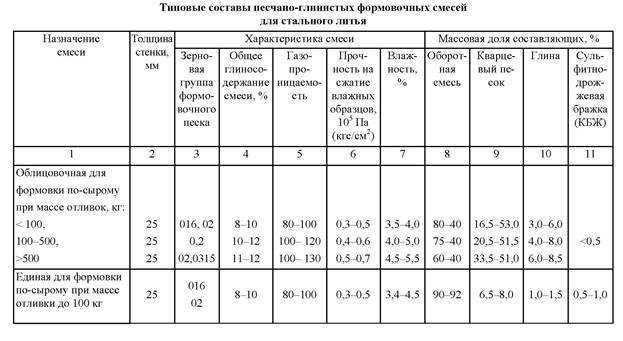

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

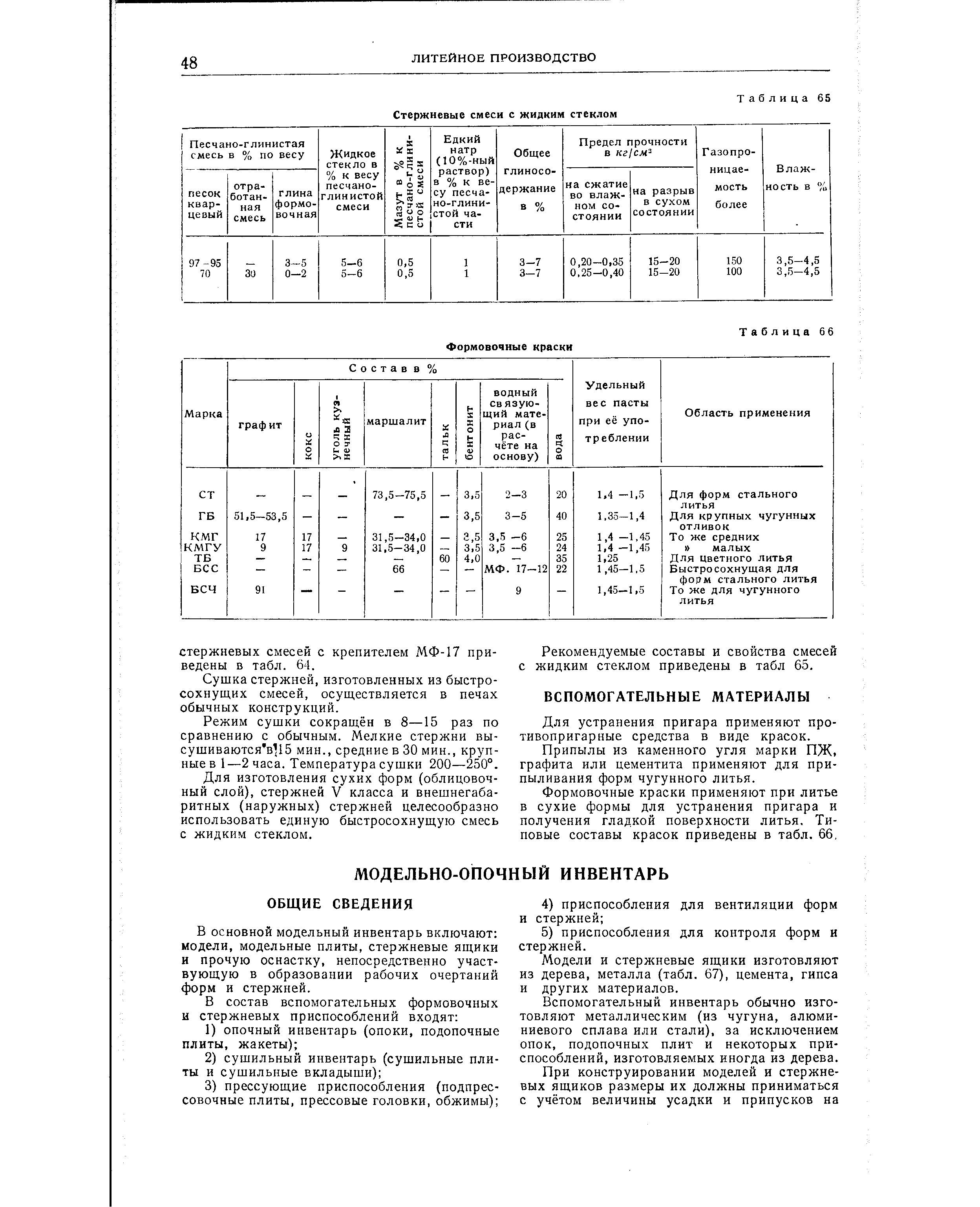

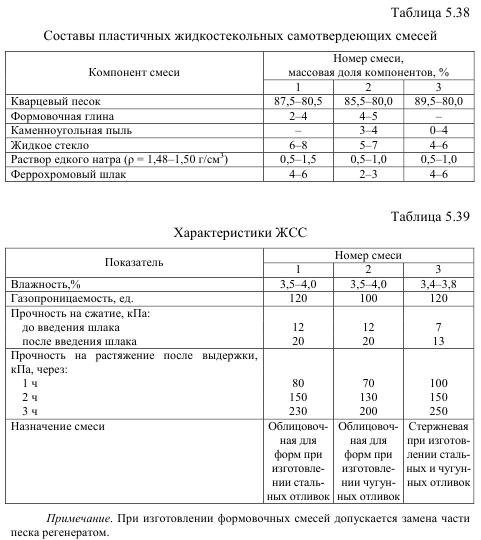

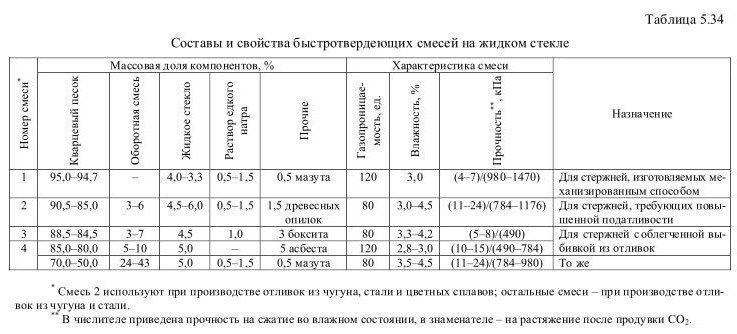

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр.

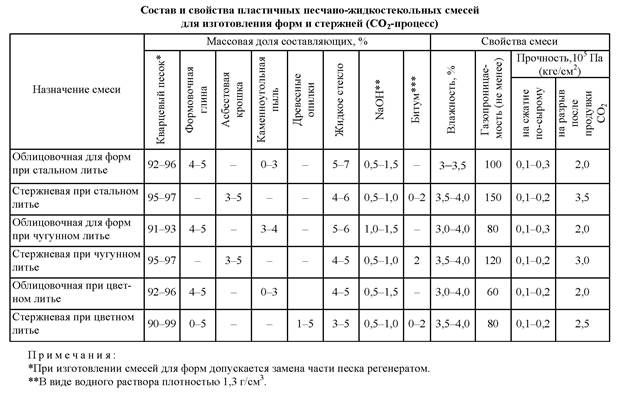

Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

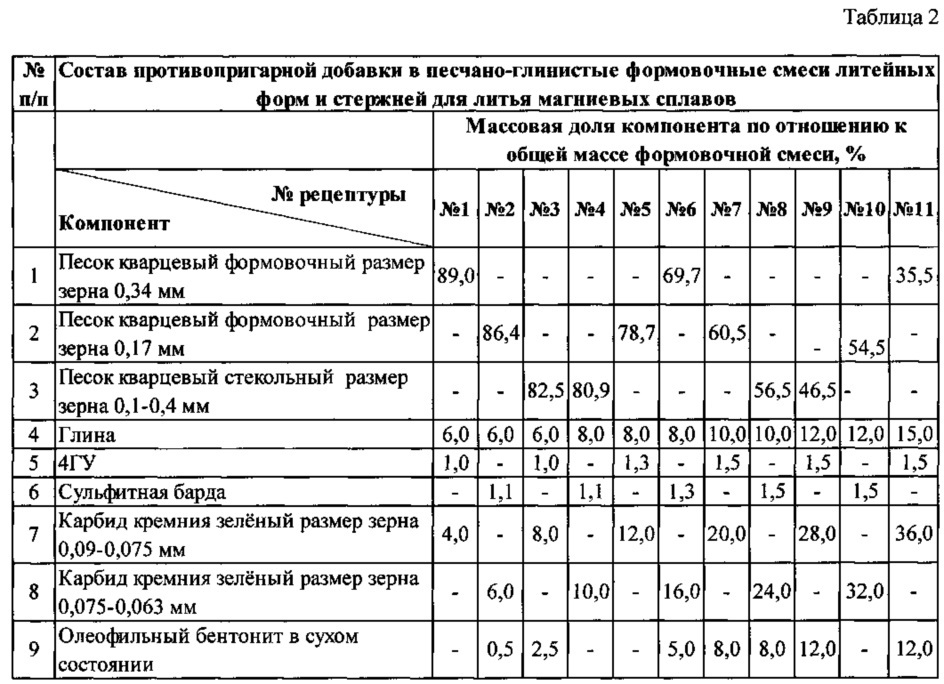

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Технология литья в землю

Литье в землю применяется при выплавке большинства металлов — как черных, так и цветных. Исключение составляют металлы, химически активные в обычном либо в нагретом до температуры плавления виде. Для них применяются специальные методы литья в землю и специальные же составы для форм.

Технология литья в землю

Технология литья в землю разбивается на несколько этапов:

- изготовление модели

- подготовка опоки

- формовка земли в опоке

- отливка металла

- извлечение и обработка получаемой заготовки

Форма используется для литья только один раз. Ее придется разрушить, чтобы извлечь отливку. Однако материал формовочной земли после переработки доступен для повторного использования.

Средневековая технология литья в землю подробно показана в фильме А. Тарковского «Андрей Рублев». Один из героев, Потомственный мастер-литейщик, руководит отливкой бронзового колокола.

Особенности плавки и литья алюминиевых сплавов

При рафинировании флюсами частицы взвешенных неметаллических включений удаляются из металла, переходя в шлак, вследствие хорошей смачиваемости их расплавленным флюсом или растворения в нем этих включений. Для рафинирования большинства алюминиевых сплавов используют флюс, состоящий из 47% КCl, 30% NaCl и 23% Na3AlF6. Флюс в количестве 0,5—1% от массы металла засыпают на поверхность расплава, нагретого до 700—750 °С, затем замешивают в него в течение 3—5 мин, после чего удаляют шлак и выстаивают в течение 10—15 мин для более полного всплывания и отделения замешанного флюса.

Для уменьшения загрязненности металла твердыми неметаллическими включениями применяют также фильтрование через сетчатые и кусковые фильтры из раздробленных флюсов, устанавливаемые в песчаных и металлических формах между стояком и коллектором, между литейной чашей и стояком (см. гл. 1), что позволяет в 1,5—3 раза снизить загрязненность сплавов неметаллическими включениями.

Наиболее эффективным является фильтрование алюминиевых сплавов через слой расплавленного рафинирующего флюса (рис. 8.3,6). В этом случае сплав поступает на диск 2, имеющий отверстие диаметром 5— 10 мм, и в виде струек проходит через расплавленный флюс 3, плотность которого меньше плотности сплава. Накопившийся в электрообогреваемом тигле 1 металл выпускается в раздаточный ковш 5 при подъеме запорного стержня (стопора) 4.

Эффективным способом очистки от растворенных газов является вакуумирование. С понижением давления растворенные газы выделяются из расплава и удаляются в виде пузырьков. Обработку металла проводят в вакуумно-продувочной камере 1, в которую помещают ковш 2, вакуумируют металл и дополнительно продувают его газом (рис. 8.3,в).

Алюминиевые сплавы на основе системы Al—Si (силумины) перед заливкой подвергают модифицированию. При этом происходит измельчение частиц кремния, что приводит к повышению механических свойств сплавов, особенно относительного удлинения и ударной вязкости. Модифицирование осуществляют введением в расплав стронция в виде лигатуры, 0,1% металлического натрия или смеси его хлористых и фтористых солей. Эти соли одновременно выполняют роль защитных и рафинирующих флюсов.

Модифицирующий флюс в количестве 1,5—2% засыпают на поверхность расплава и выдерживают в течение 12 мин, после чего замешивают в металл и после выдержки в течение 1,5—2 мин удаляют вместе со шлаком.

Широко применяют в литейных цехах универсальные флюсы, обработка которыми позволяет совместить рафинирование и модифицирование сплава. Все они содержат хлористые и фтористые соли. Например, универсальный флюс № 3 содержит 50% NaCl, 10% КCl, 30% NaF и 10% Na3AlF6.

Чтобы предотвратить загрязнение сплава оксидами в процессе заливки, необходимо обеспечить плавное, без завихрений заполнение формы металлом, что достигается использованием расширяющихся литниковых систем, которые способствуют и отделению неметаллических частиц. Широко применяют сифонные литниковые системы и вертикально-щелевые (см. гл. 2), позволяющие получить наиболее благоприятное распределение температуры по высоте отливки и направленное затвердевание снизу вверх.

Алюминиевые сплавы склонны к образованию усадочных раковин и усадочной пористости, устранение которых достигается простановкой прибылей, холодильников, а для ответственных деталей использованием кристаллизации под давлением в автоклаве. Применение давления при кристаллизации позволяет получить наиболее плотные отливки из алюминиевых сплавов.

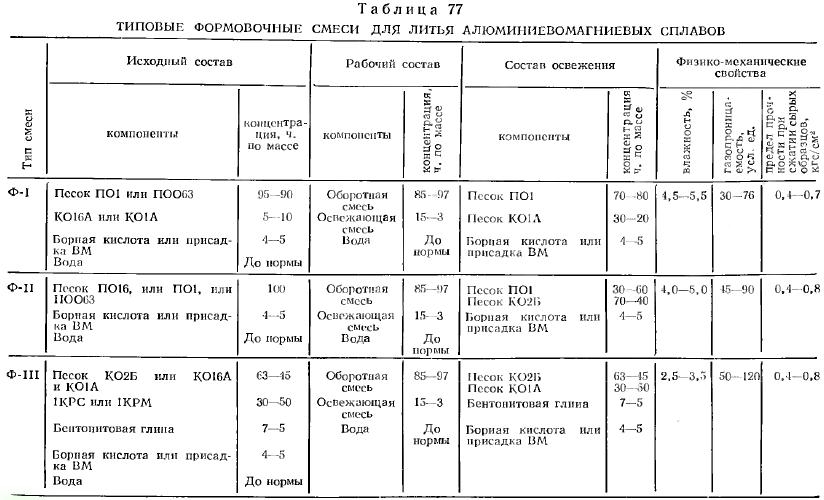

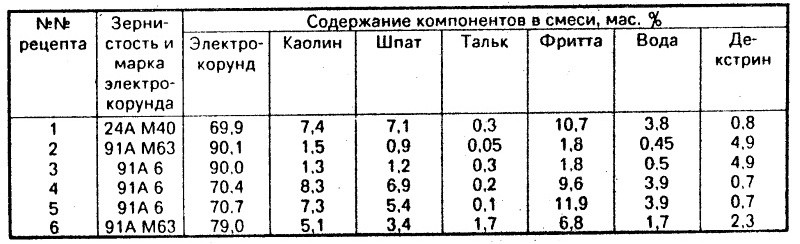

В связи с невысокой температурой плавления и хорошей жидкотекучестью алюминиевых сплавов для приготовления формовочных и стержневых смесей применяют мелкозернистые пески со значительным содержанием глины (классов П, Т, а также ЗК, 4К). В состав формовочных смесей входит 75—90% оборотной смеси и 10— 25% свежих песков.

В формовочные смеси для алюминиево-магниевых сплавов, чтобы предупредить их окисление в процессе заливки и кристаллизации, вводят защитные присадки (RM, борная кислота в количестве 4—5%).

Для крупносерийного и массового производства применяют безводные песчано-бентонитовые смеси с минеральными маслами, позволяющие изготовлять литейные формы повышенной прочности прессованием под высоким давлением.

Технология литья в песчаные формы

Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка

. Аналогичными считаются формулировки: — Литье в песчаные формы, смеси;- Литье в песчано-глинистые формы, смеси;- Литье в землю.

Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литейная продукция

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.

Основные этапы

Есть шесть шагов в этом процессе:

Поместить модель в опоку с песком, чтобы создать форму. -В необходимых местах присоединяются литниковая система и выпоры. -Удалить из опоки модель и соединить полуформы. -Заполнить полость формы расплавленным металлом. -Выдержать застывающий металл в опоках согласно технологии.

-Выбить отливку и освободить от литников и выпоров.

Литейные модели

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов.

Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.