Технология электрохимического полирования металла

При электрополировке металла его поверхность становится блестящей. Технологический процесс состоит из ряда операций:

- Предварительно заготовка подвергается механической обработке с целью доведения шероховатости поверхности до 6–7 класса.

- Промывка для удаления грязи.

- Обезжиривание.

- Подсоединение к положительно заряженному электроду.

- Электрохимическое полирование.

- Промывка в щелочной среде с целью устранения кислотных остатков.

- Сушка. Для этого используется горячий воздух или опилки.

- Выдержка деталей в горячем масле, подогретом до температуры 120 °C.

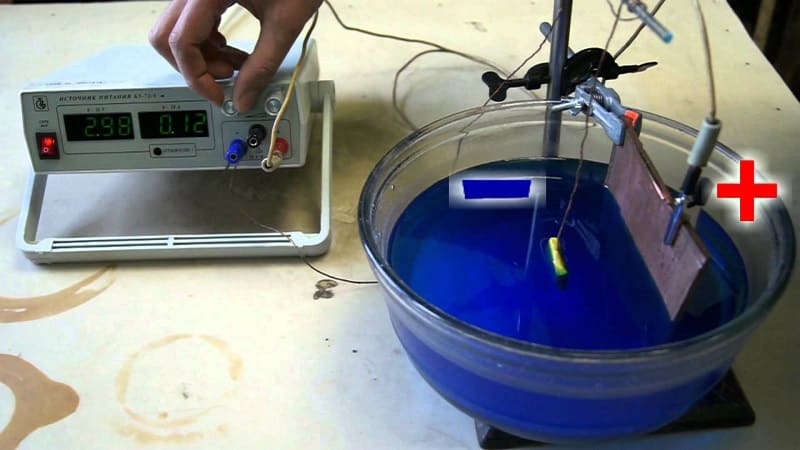

При полировке происходит устранение неровностей с поверхности детали. Поэтому любой процесс сопровождается:

- Макрополированием. При этом идет растворение крупных выступающих вершин.

- Микрополированием. Сглаживаются мелкие неровности.

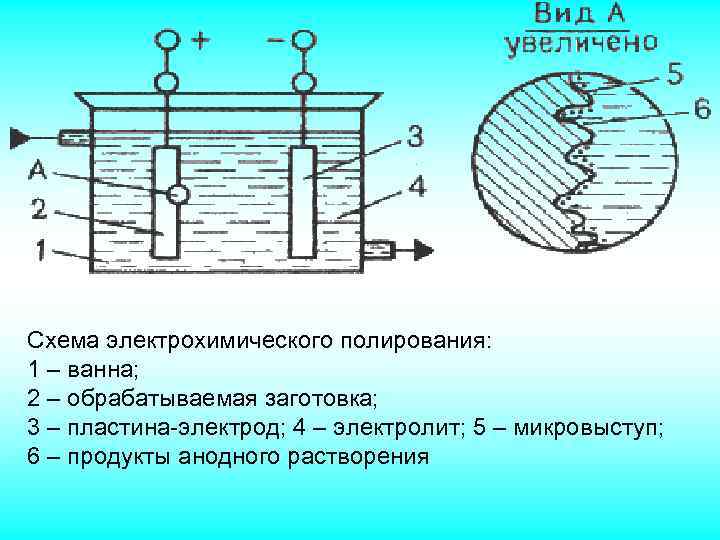

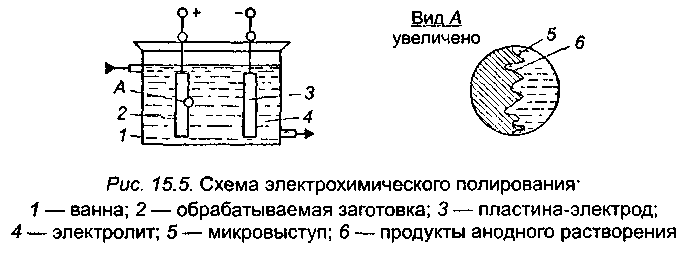

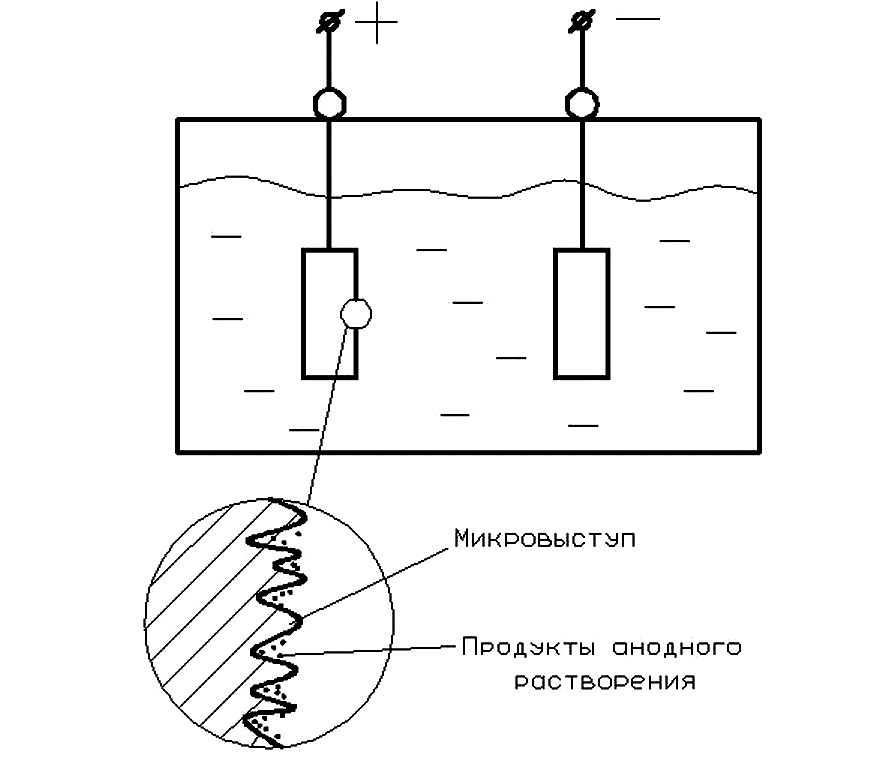

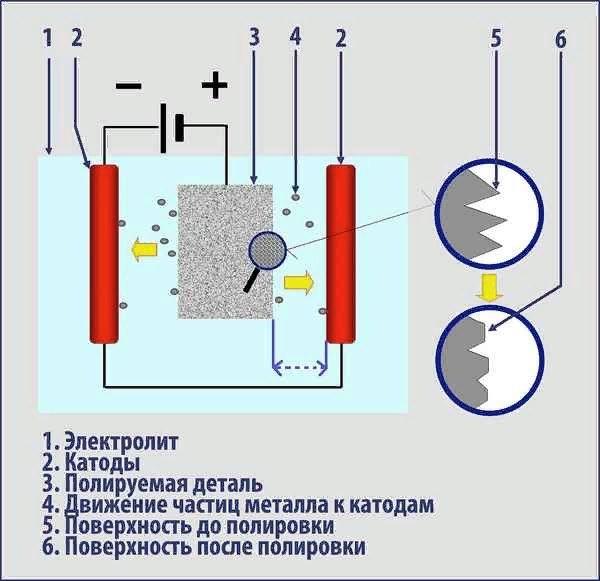

Непосредственно под пленкой происходит полировка металла. Осуществляется она за счет обмена электронами и ионами между анодом и электролитом. Толщина формируемой пленки всегда меньше на выступающих частях вершин неровностей. Именно здесь и происходит усиленное растворение металла. В углублениях слой пленки толще, и здесь обмен заряженных частиц уменьшенный.

Образование вязкой пленки толще во впадинах неровностей

Существуют другие факторы, влияющие на скорость полирования поверхности:

- перемешивание электролита;

- повышение его температуры;

- увеличение силы тока и напряжения.

Все эти факторы уменьшают поверхностный слой, что ускоряет полировку.

Для каждого изделия существует свой временной режим. В зависимости от продолжительности процедуры пропорционально увеличивается снимаемый слой металла. Этого не следует допускать, потому что шероховатость поверхности, выйдя на свой уровень, остается неизменной. Происходит ненужное растворение слоя изделия, что не оказывает влияния на качество поверхности.

Электролитно-плазменное полирование

Во время электролитно-плазменного полирования наблюдаются схожие процессы. Однако тут в качестве среды используются растворы солей аммония. Под воздействием высокого напряжения 200–350 В на поверхности детали, которая является анодом, образуется парогазовая оболочка. Формируется она за счет вскипания электролита. Через нее постоянно протекает электрический ток, вызывая появление плазменных разрядов, которые оказывают влияние на сглаживание поверхности. В результате время полировки составляет до 5 мин., а устранение небольших заусенцев – несколько секунд.

Электроплазменное полирование

Это интересно: Эвольвентное зацепление — расчет, построение, параметры, геометрия

Полировка алюминия своими руками: способы, средства, приспособления

Алюминий является довольно мягким металлом. Любое изделие из него со временем теряет свой первоначальный вид, на поверхности появляются потертости, окислы, изделие тускнеет. Если вы хотите придать старой вещи новый вид, то следует отполировать алюминий. Для этого можно использовать один из следующих способов:

- электрополирование;

- химическое полирование;

- декоративное травление.

Дополнительные рекомендации по работам

Полировка алюминия может осуществляться с помощью растворов щелочей:

- тринатрийфосфата;

- натриевой селитры;

- каустической соды;

- нитрата натрия.

Их температура должна оказаться выше по сравнению с кислотным методом, предел составляет 120-140 °С. Выдерживать изделия необходимо примерно 5-20 секунд. Когда используется такая методика, потери алюминия будут равны примерно 8 мкм от общей толщины слоя.

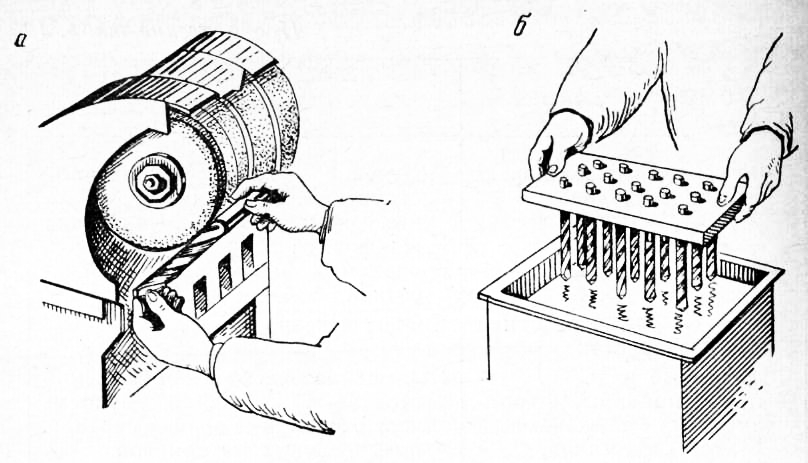

Использование электрополировки

Полировка алюминия может осуществляться и другим способом. При этом удается получить сверкающую и гладкую поверхность, а очистка характеризуется высоким качеством. Электролиты для таких работ в большинстве случаев обладают серной и ортофосфорной кислотой, остальные составляющие будут зависеть от материала.

Электролиты позволяют добиться блеска после завершения работ. Для процесса температура должна быть более низкой, чем в вышеописанном случае, температурный предел будет равен от 60 до 90 °С.

Полировку нужно осуществлять в течение 5 минут, тогда как плотность тока может быть равна 10-50 А/дм².

Процесс проведения полировки предполагает применение катодов из свинца, однако существуют и другие сплавы, которые предусматривают использование нержавейки.

На параметры процесса будет влиять состав электролита, температурный предел может изменяться от 40 до 95 °С, что касается выдержки, то она длится от 3 до 6 минут, тогда как плотность тока на аноде составляет предел от 3-20 А/дм². Выбирая катоды, следует предпочесть никелированные.

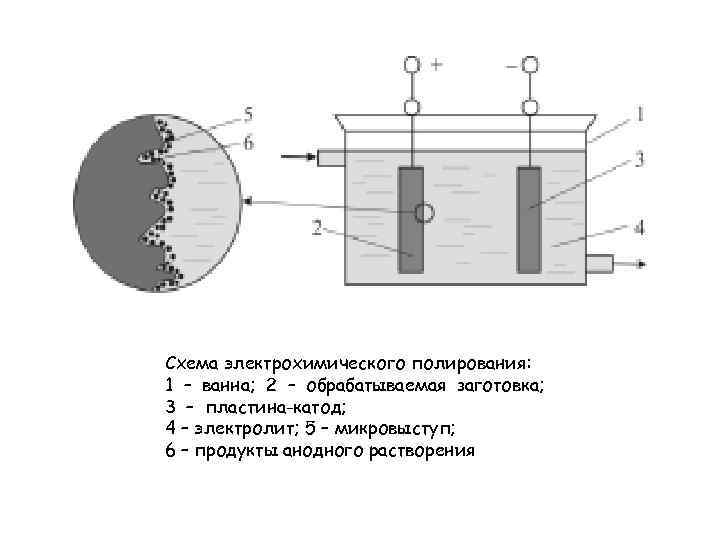

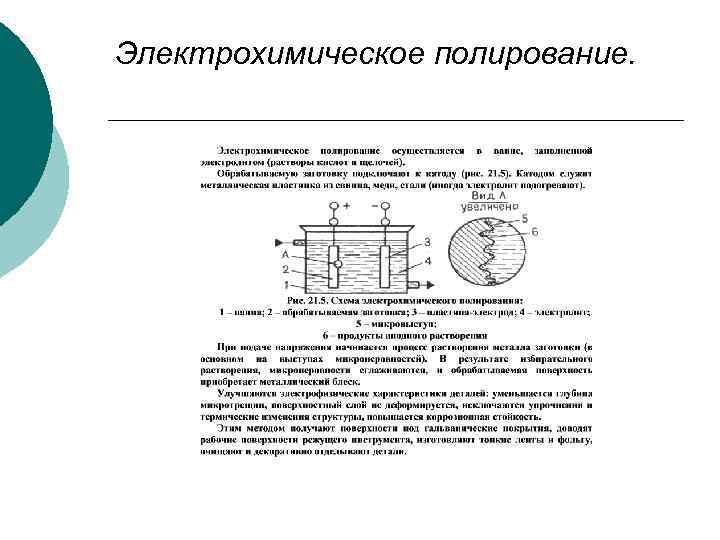

Как осуществляется электрохимическая полировка?

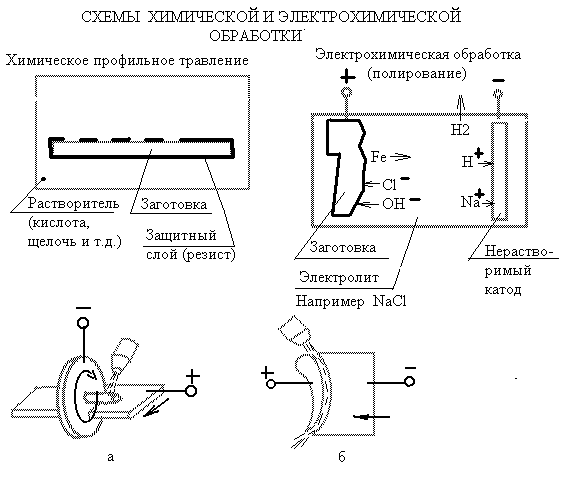

Суть процедуры сводится к тому, что под действием электрического тока кислоты образуют на поверхности металлов тончайшую плёнку. В дальнейшем эта плёнка разрушает наиболее выступающие дефекты, помогая сглаживать трещины и придавать изделию блестящий вид. Параллельно с этим внешняя поверхность плёнки испаряется, под действием тока.

Благодаря этому моменту, за счёт изменения напряжения, можно регулировать глубину полировки. Выделяют всего два варианта — макро и микро, в зависимости от величины убираемых неровностей. Оптимальным вариантом является сочетание двух этих режимов, что позволяет добиться практически идеальной ровности и избавиться от всех шероховатостей.

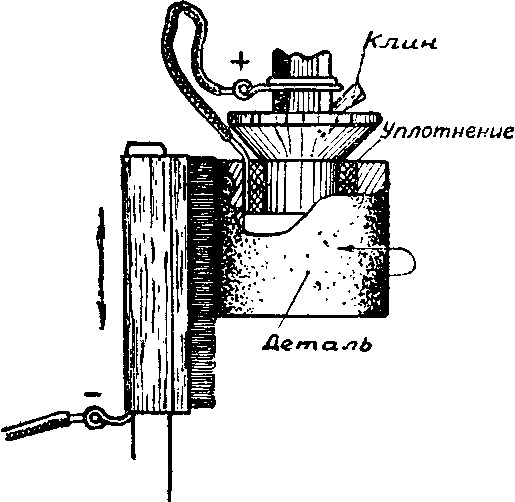

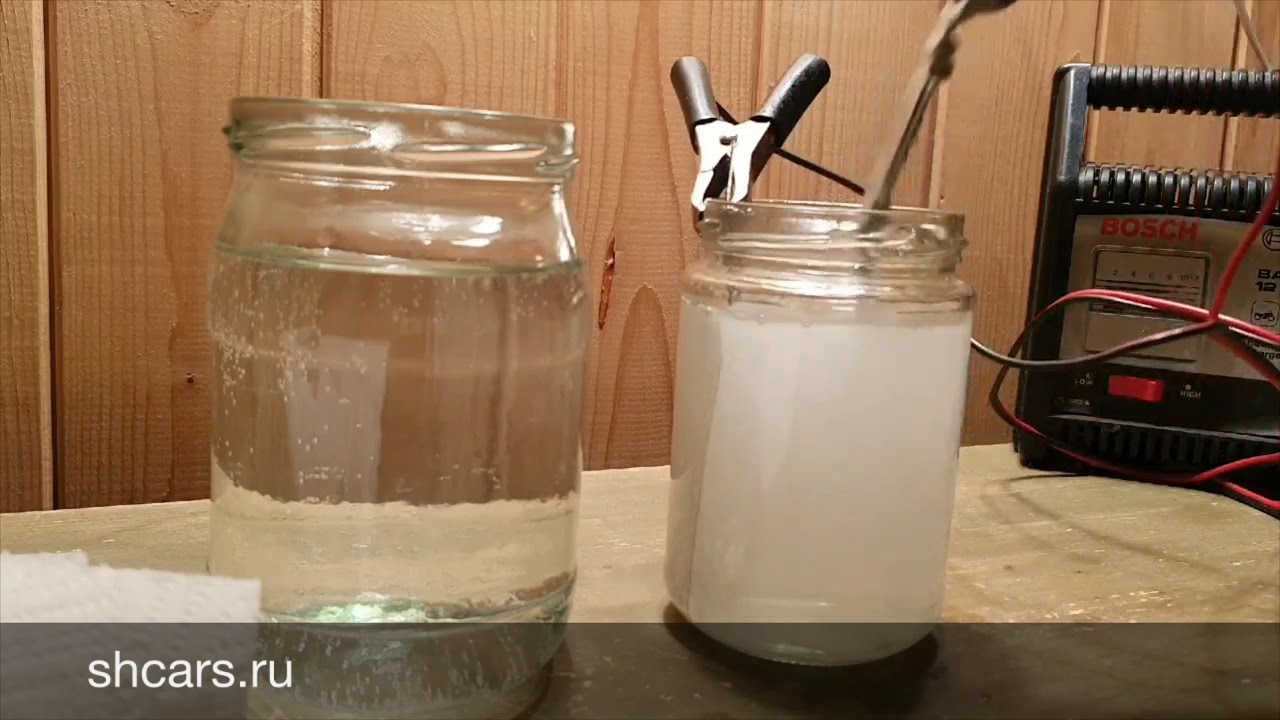

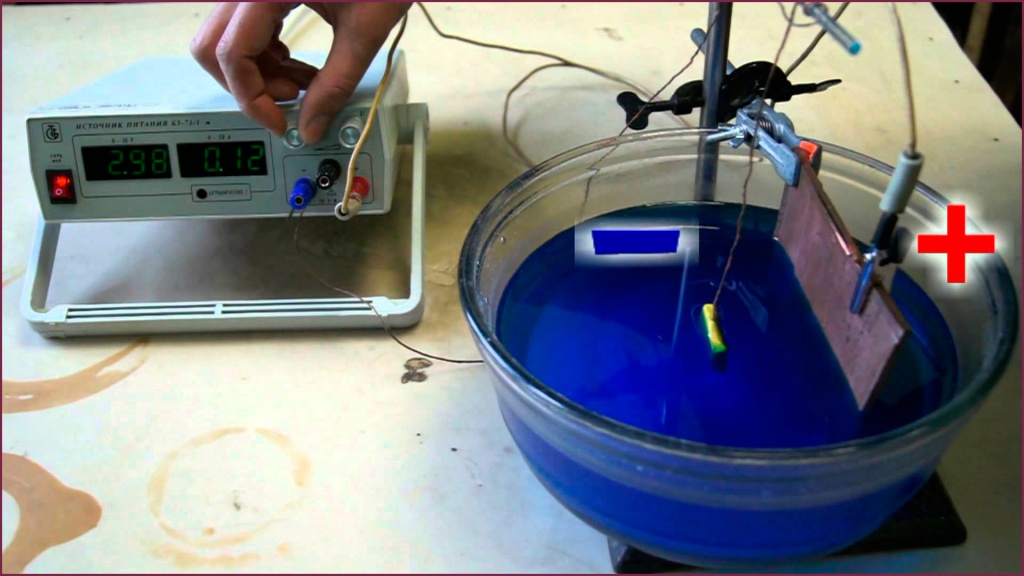

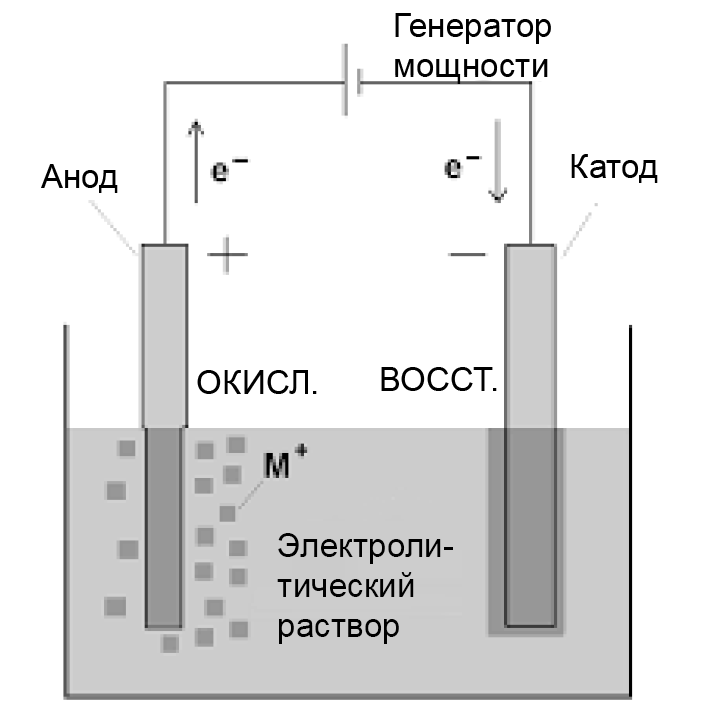

С технической точки зрения электрохимическая полировка

является сложным процессом. Для этого:

- в гальваническую ванну помещается электролит;

- на анод крепится металлическое изделие;

- в систему подаётся ток напряжением в 20 В;

- за счёт изменения напряжения регулируется глубина полировки.

В качестве электролитов, как правило, используются кислоты, которые способны расщепить обрабатываемое вещество. Сам прибор или конструкцию прикрепляют к аноду, который является источником подаваемого тока. После чего анод погружают в ванну и ожидают эффекта.

Помимо напряжения на скорость и глубину полировки оказывает влияние и механическое перемешивание жидкости. В своей основе электрохимическая полировка

содержит образование тонкой плёнки кислоты на поверхности металла. Если она будет испаряться быстрее, чем формироваться – ничего не выйдет. Впрочем, если слишком замедлить процесс не обойтись без повреждений самого предмета.

4 Электрохимическая полировка – что изменит присутствие тока?

При электрохимической полировке нержавеющей стали изделие тоже погружается в раствор, но только в этом случае через него пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности, отличная производительность. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Процесс электрохимической полировки

Процесс электрохимической полировки

А вот в недостатки можно записать зависимость от электроэнергии и ее расход. Кроме того, изделие необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока

Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот. Состав № 1

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав для полирования

Состав для полирования

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

Химический способ

Небольшие детали из нержавейки обрабатывают методом, который не требует большого приложения физических усилий и нескольких часов работы. Использовать круги может быть просто неудобно. Погрузить очищенную заготовку в ванну со строго дозированными реагентами, разведенными до нужной концентрации дистиллированной водой. За достаточный интервал времени, под воздействием едких реактивов, все контактирующие с жидкой активной средой шероховатости стали устраняются. Глубокие царапины, следы сварки предварительно сначала выравнивают наждачными кругами, после заглаживают мягкими кругами с пастой нужной зернистости (ГОИ). Иначе все крупные изъяны тоже отполируются с сохранением формы.

Для правильного выбора компонентов, их концентрации в водной массе, желательно знать марку нержавейки :

- Марку Х18Н9Т погружают в следующий состав: кислоты: 230 мл серной, 40 мл азотной, 70 мл соляной. На 1 л раствора добавляют краситель кислотный черный — 6 г, столярный клей — 10 г, хлористый натрий — 6 г. Выдерживается температура жидкости 65-70 °С, время 5÷30 мин.

- Кислоты в соотношении к полному объему: азотная 4÷5%, ортофосфорная 20÷30%, соляная 3÷4%, метилоранж — 1÷1.5%, в водном растворе с температурой 18÷25 °С, Ориентировочное время выдержки 5÷ 10 мин.

- На литр состава количество кислот: серная 230 г, соляная 660 г, кислотного красителя оранжевого– 25 г. Выдержать температуру 70÷75 °С, время 2÷3 мин.

Для полноты реакции во всех точках и удаления образующихся продуктов, жидкость в емкости непрерывно перемешивают. Можно шевелить стальную деталь.

Химическое выравнивание линии внешней границы нержавейки (полировка) происходит потому, что интенсивнее реакция идет на выступах профиля. Для предотвращения скопления продуктов взаимодействия во впадинах, углублениях, углах, принудительно создают движение жидкости. После смывания химических реактивов натирают салфеткой с небольшим количеством состава — полироля.

Как отполировать сталь в домашних условиях

Нержавеющая сталь бывает разная. Ведь в ее состав входит несколько разных металлов. Основу нержавейки составляют железо, титан, никель, молибден, марганец и это далеко не весь перечень. Противостоять коррозии этой стали помогает хром, который тоже присутствует в ее составе.

Что не дает стали ржаветь

При взаимодействии хрома с кислородом образуется защитная пленка на поверхности нержавеющей стали, именно она и уберегает сплав от воздействия агрессивной среды.

От количества хрома будет зависеть степень устойчивости к коррозии стали.

Например, при изготовлении холодильников используют сплав со средним содержанием хрома (10-17 %). А вот если устройство постоянно контактирует с водой или подвергается температурным нагрузкам, то тут используют сплав с высоким содержанием хрома, до 26 %. К таким приборам относятся стиральные и посудомоечные машины, мойки, вытяжки, варочные плиты и чайники.

Где можно произвести полировку

Для того чтобы поверхность сплава была красивой и ровной, нужно полировать нержавейку. В наше время существует множество компаний, специализацией которых является именно данная процедура, они приводят в порядок различные изделия из этого сплава. Но, оказывается, полировать нержавейку можно и в домашних условиях.

Конечно, если нужна более качественная работа, то лучше обратиться за помощью к специалистам. Например, полированная квадратная труба из нержавейки гораздо эффектнее будет выглядеть после заводской обработки, нежели после домашней.

Любая компания, которая специализируется на полировке, без труда выполнит данную процедуру.

Чем обрабатывать сталь

Чем полировать нержавейку до зеркального блеска? Вот список всего того, что понадобится:

- полировальная паста;

- круги из войлока или фетра;

- столярный клей;

- круги для шлифовки с разной зернистостью;

- наждачная бумага или камень;

- болгарка.

Основные этапы процесса

Процесс проходит в несколько этапов. Для начала необходимо выполнить черновую зачистку. Дальше в ход идет круг с фибровой основой и машинка для угловой шлифовки. Но как раз эту процедуру можно пропустить при условии, что поверхность изделия и так достаточно гладкая.

Следом в ход идут шлифовальные круги. Поверхность нужно обработать несколько раз, при этом с каждым разом размер абразива должен уменьшаться.

Если же в наличии нет таких кругов, то их вполне можно сделать самостоятельно. Для этого можно использовать фетровый круг или войлочный. Шпателем на него необходимо нанести столярный клей, а потом растереть его по абразивной крошке.

Эта операция сделает поверхность стали идеально гладкой. Ни в коем случае не должно оставаться шероховатости. Ведь после полировки заделывать их будет гораздо сложнее.

На следующем этапе применяется полировочная паста и фетровый круг. Тут лучше посоветоваться со специалистом, так как под определенную марку сплава нужна конкретная паста.

Конечно же, лучше всего использовать алмазную, зернистость которой подходит к металлу, предназначенному для обработки. Финишная полировка проводится до того момента, пока не останется ни одного видимого изъяна.

Полированная труба из нержавейки должна выглядеть просто идеально.

Нержавейка в быту

Ни одна кухня не обходится без приборов и деталей интерьера из нержавеющей стали. Это и не удивительно, так как именно этот сплав достаточно прочен и долговечен, тем более за ним не нужно особого ухода. Из нержавейки часто делают посуду, столовые приборы и плиты, так как у этого метала достаточно высокая теплопроводность.

Но есть и некоторые недостатки у нержавейки: при регулярном использовании она заметно тускнеет. Кухня теряет свой блеск. Для того чтобы этого не произошло, необходимо периодически полировать нержавейку. Существует множество различных способов решения этой задачи. Важным моментом в этой процедуре является правильный подбор полирующего средства для нержавейки.

При чистке изделий из стали ни в коем случае нельзя использовать отбеливающие и абразивные средства. Также не стоит применять металлические губки и щетки с жесткой щетиной.

Существует несколько альтернативных способов полировки.

Оливковое масло

Этот способ как раз для тех, кто задумывается о том, как полировать нержавейку в домашних условиях. Потускневшая посуда опять начнет блестеть, как новая. Понадобятся только масло и тряпки, желательно, чтобы они были из мягкой ткани.

Преимущества электроплазменной полировки.

Быстрая и качественная полировка нержавейки до зеркального блеска выполняется электролитическим методом. Этот способ зарекомендовал себя среди производителей запчастей, фурнитуры, разных металлоконструкций, элементов мебели, посуды, техники и другой продукции. Электроплазменная полировка обеспечивает:

- подготовку изделий под дальнейшее нанесение декоративно-защитных покрытий;

- удаление заусенцев после резки металла;

- притупление и выравнивание сварных швов;

- аннигиляцию побежалости металла;

- удаление загрязнений с поверхности металла;

- снижение степени шероховатости;

- эффектный блеск.

Электроплазменная полировка предусмотрена для нержавеющих конструкций с разной площадью и формой поверхности. Готовые изделия принимают аккуратный внешний вид, выглядят солидно и всегда заметны на фоне другой продукции. Могут использоваться в помещениях и на открытом воздухе, что также является преимуществом.

Сам процесс ЭПП занимает всего несколько минут. Габаритные изделия и детали допускают обработку в два этапа для получения качественного декоративно-защитного слоя. В таких случаях полировка выполняется по диагонали. Возможна полировка и элементов со сложной формой поверхности – качество обработки не пострадает.

Если использовать электролитический 3%-й раствор на основе сернокислого аммония, можно быстро и качественно полировать столовые приборы. Этот метод подходит для полировки изделий с мелкорельефной поверхностью. Применяются, если нужно придать эстетичный вид нержавеющим поддонам с невысокими бортиками до 3 см. В каждом случае установленная на электроплазменную полировку цена будет невысокой, а качество выполненной отделки – максимальным.

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

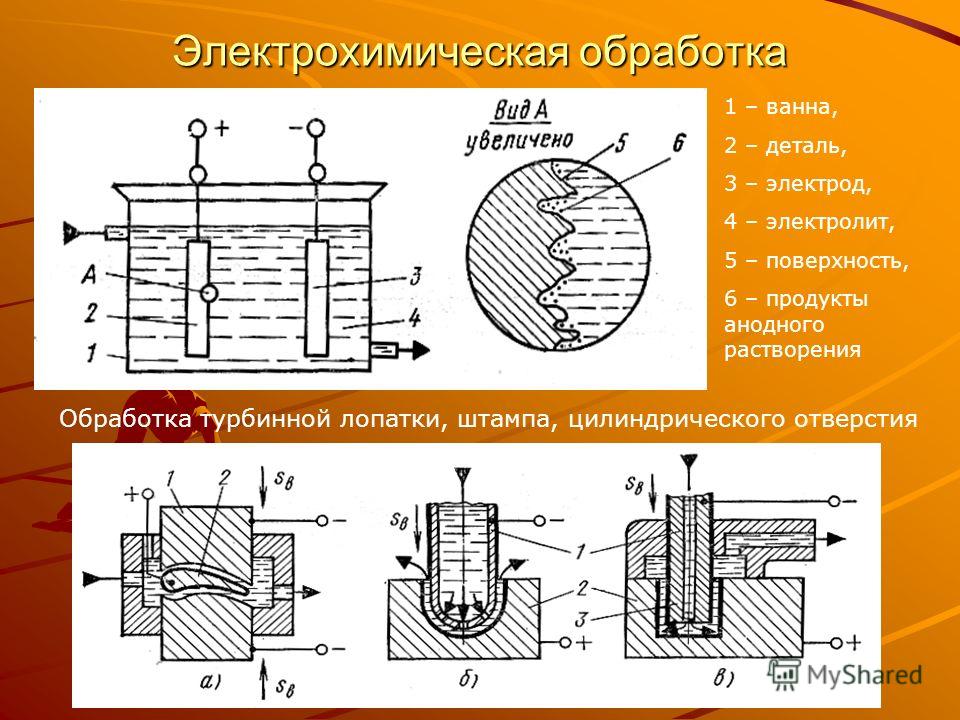

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется.

Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной.

Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах

Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности

Электрохимическая полировка нержавеющей стали

Наличие самого современного оборудования и строгой системы контроля качества позволяет ООО «Приборы Воликс» выполнять электрохимическую полировку металлов: стали, алюминия, латуни, оловянных изделий и нержавейки, используемых для изготовления инструментов, прессформ, промышленных конструкций, деталей, оборудования и бытовых предметов.

Электрохимическая полировка золота применяется для изделий ювелирной промышленности и обеспечивает идеально гладкую поверхность драгоценных металлов, существенно снижая потери, возникающие при ручной доводке ювелирных украшений.

Наши услуги по электрохимической полировке

Услуги электрохимической полировки используются на конечной стадии производства различных прессформ для изготовления деталей и изделий заданного класса точности. При этом отсутствует необходимость дальнейшей доводки шероховатости и ручной полировки внутренней поверхности формы.

Одновременное макро и микро полирование придаёт обрабатываемой металлической поверхности гладкость и блеск, что достигается использованием различной технологии электрохимической полировки для конкретного металла, партии деталей или изделия.

Электрохимическая полировка стали и других металлов на нашем предприятии ориентирована на нужды клиентов.

Специально для этого действует концепция предоставления услуг, согласно которой заказчик может передавать нам детали в любом, самом незначительном количестве, в любое время и с конкретными пожеланиями относительно технологии и сроков выполнения заказа.

Известно, что некоторые мастера-оружейники, ювелиры, стоматологи и другие специалисты, работающие с металлом, выполняют полировку и гальванизацию в домашних условиях на кустарном оборудовании. Теперь для экономии собственных сил и средств Вы можете обратиться к нам даже с небольшим по промышленным масштабам заказом и получить качественные услуги по электрохимической полировке металлов и изделий по приемлемой цене.

На нашем производстве имеются две первоклассно оборудованные лаборатории, осуществляющие разработку и отладку технологических процессов полировки металлов, химический и металлографический анализ нами изделий и выполненных работ, а также поступивших к нам материалов и деталей заказчика. Лабораторный анализ позволяет, например, оценить необходимость электрохимической полировки перед покраской деталей или изделий.

Преимущества технологии электрохимической полировки

- идеально гладкая поверхность деталей и изделий

- отсутствие трудоёмких ручных полировальных операций

- ускорение процесса полировки в 5 раз по сравнению с механической технологией

- эффективное уменьшение шероховатости металлов

- зеркальная поверхность изделий из нержавейки

- отсутствие заусенцев и следов сварки на поверхности прессформ

- возможность обнаружения скрытых дефектов поверхности литых изделий

- защита от коррозии

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Технология электрохимической полировки металла

Электрохимическая полировка изделий. Технологический процесс электроплазменной, электролитической и химобработки металл для придания блеска изделию.

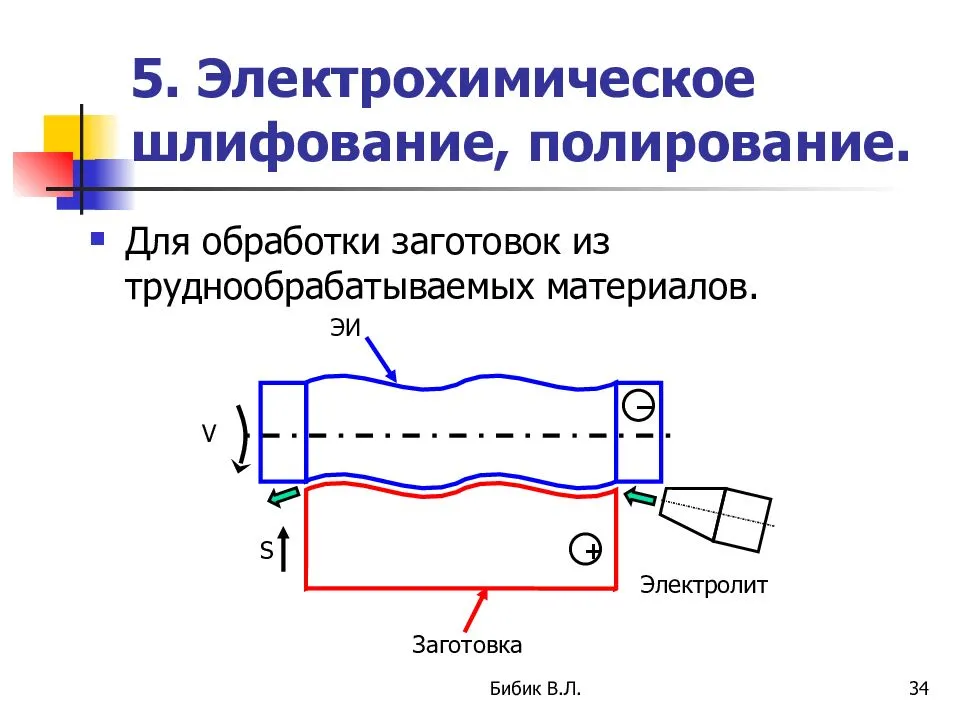

Электрохимическая полировка – это процесс обработки поверхности детали путем погружения ее в кислотный раствор. Металлическое изделие подключается к положительно заряженному аноду, и через электролит пропускается ток с напряжением 10–20 В. В результате металл покрывается оксидной или гидроксидной пленкой, под которой происходит полировка путем сглаживания выступающих микронеровностей. Примерно такой же эффект дает химполировка, но здесь заготовки не подвергаются влиянию электрического тока.

Качество работы зависит от однородности материала. Полирование чистых металлов приводит к получению гладкого блестящего изделия. Полировка сложных сплавов не дает такого результата. По окончании работы обработанная поверхность повышает свою чистоту шероховатости на 2 класса.

Полирование деталей ведется только после их визуального осмотра. Не допускается наличие на них глубоких царапин или раковин, поскольку такие дефекты не устраняются в процессе полировки. Оптимальным вариантом является работа с цилиндрическими деталями. Плоские заготовки хуже поддаются полировке.

По окончании процедуры изделия приобретают ряд положительных качеств: у них увеличивается коррозионная стойкость, повышается прочность поверхностного слоя и понижается коэффициент трения.

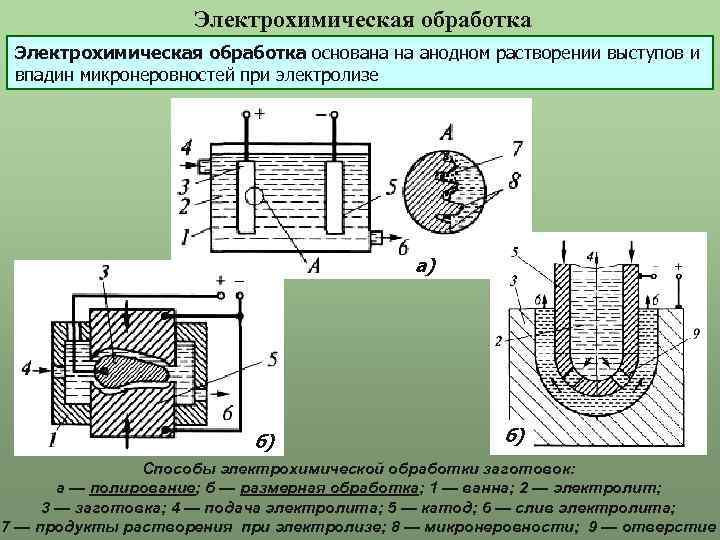

Оборудование и материалы

Для электрополировки металла необходимы источники постоянного тока с низкими показателями напряжения и инструменты, для настройки электрического режима. Электролитические ванны должны быть оборудованы нагревателями, поддерживающими температуру химического раствора. Они помещаются в прочную оболочку, располагающуюся на внутренней поверхности ванны, облицованной химическими и теплостойкими материалами.

Для соблюдения техники безопасности в лабораториях для облицовки внутренних конструкций электролитической ванны применяют стеклянные, фарфоровые и керамические материалы. В лабораторных условиях источником тока являются выпрямители, изготовленные из селена или германия. В зависимости от требуемого напряжения возможна установка нескольких выпрямителей.

Для полирования стальных заготовок требуется регулировочное оборудование. Для настройки величины тока в промышленных условиях применяют первичную обмотку трансформатора, соединенного с выпрямителями. С его помощью осуществляется бесступенчатое регулирование тока посредством изменения значений напряжения.

Электрохимическая полировка металлов проводится с применением электролитов, составленных на основе серной, фосфорной и хромовой кислот. Дополнительно добавляется глицерин, увеличивающий суммарную вязкость раствора. Смешивать все электролиты необходимо в правильной пропорции. В следующей таблице представлены соотношения кислот для полирования деталей, изготовленных из разных типов металлов:

Углеродистая сталь Нержавеющая сталь Алюминий Дюралюминий

Ортофосфорная кислота 65% 65% 70% 45%

Серная кислота 15% 15% – 40%

Хромовый ангидрид 6% 6% 10% 3%

Вода 14% 12% 30% 11%

Глицерин – 12% – –

Раствор для электрохимического полирования титана и его сплавов

ОПИСАНИЕ ИЗОБРЕТЕНИЯ Союз Советских Социалистических Республик(61) Дополнительное к авт, свид-ву(22) Заявлено 261178 (21) 2689779/22-02с присоединением заявки йо(51)М. Кл. С 25 Р 3/26 Государственный комитет СССР по делам изобретений и открытийДата опубликования описания 231080(54) РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ Цель изобретения — повышение качества полирования в широком интервале температур,Поставленная цель достигается тем,что раствор дополнительно содержитортофосфорную кислоту и калий-титан Изобретение относится к электрохимической обработке металлов, вчастности д полированию титана иего сплавов,Известен раствор для электрохимического полирования стальных изделий, содержащий хромовый ангидрид,фосфорную и борную кислоты, монохромат калия и калий-титан щавелевокислый. Процесс в указанном растворе 10ведут 5-20 мин при 60-110 С и плотности тока 10-40 А/дм (11 .Однако известный раствор, предназначенный для полирования стальныхизделий, является пятикомпонентным. 5Для его использования необходим предварительный подогрев, требуется высокая рабочая температура,Известен раствор для электрохимического полирования титана и его спла 20вов, содержащий фосфорную кислотуи тетраоксалат калия. Процесс ведут5-10 мин при 25-40 С и плотности пульсирующего тока 15-50 А/дм 121,Известный раствор обеспечивает 25повышение чистоты поверхности на1 класс (с ч 6 до ч 7). Однако отражательная способность поверхностисоставляет лишь 58. При работе визвестном электролите требуется при 2менение дорогостоящего оборудования для получения пульсирующего тока. Процесс ведут в относительно узком интервале рабочих температур.Наиболее близким к предлагаемому является электролит для электрохимического полирования титана и его сплавов, содержащий хромовЫй ангидрид и фтористоводородную кислоту 13),Однако данный раствор позволяет получать качественную поверхность только в узком интервале температур (16-21 С), что труднодостижимо в производственных условиях, так как требуется мощная холодильная установКа, позволяющая избегать локальных Перегревов раствора у обрабатываемой поверхности. С повышением температуры поверхность становится матовой с подтеками, шероховатость снижается с 0,55 мкм (исходная) до 0,48 мкм.773156 70-80 Состав раствора, г/л,режим и результатыобработкиХромовый ангидрид Примеры 2(б 1,714) Калий-титан щавелевокислыйТемпература, С Плотность тока, А/дм2 25 35 50 16 40 60 20 40 603 4 5 Продолжительность, мин Класс чистоты,ч до полирования 78 после полированияШероховатость, Ва, мкмдо. полированияпосле полирования 0,55 0,43 0,55 0,55 0,39 0,38 Скорость съема металла,мкм/мин 13 формула изобретения ВНИИПИ Заказ 7438/36 Тираж 698 1 одписное Филиал ППП ффПатентф,. г, Ужгород, ул, Проектная, 4 щавелевокислый при следующем соотношении компонентов, г/л;Хромовый ангидрид. 450-500фтористоводороднаякислота 175-200Ортофосфорная кислотаКалий-титан щавелевокислый 2,5-5;Процесс полирования рекомендуют проводить 3-5 мин при 16-60 С и анодной плотности тока 20-60 А/дм. Отражательная способность, ЪТаким образом, предлагаемый раствор позволяет получать блестящую поверхность в широком интервале температур, при этом возрастает и производительность труда за счет непрерывной работы ванны, так как отпадает необходимость в охлаждении раствора,Раствор для злектрохимического полирования титана и его сплавов, содержащий хромовый ангидрид и фто,ристоводородную кислоту, о т л и ч а- в щ и й с я тем, что, с целью повышения качества полирования в широ, ком интервале температур, он допол,нительно содержит ортофосфорную кисРаствор готовят следующим образом.В воде растворяют хромовый ангидрид и фтористоводородную кислоту.Вводят необходимое количество фосфорной кислоты, затем калий-титан щавелевокислый и раствор тщательно перемешивают.Раствор стабилен в работе при пропускании 2400 Ач/л.Изобретение проиллюстрировано несколькими конкретными примерами, представленными в таблице

75 100 95лоту и калий-титан щавелевокислыйпри следующем соотношении компонен 45 тов, г/л;Хромовый ангидрид 450-500Фтористоводороднаякислота 175-200Ортофосфорная кис 0 лота 70-80Калий-титан щавелевокислый 2,5-5Источники информации,принятые во внимание при экспертизеу 1. Патент ФРГ 9 1228117,кл

48 а 3/06 опублих, 1968.2, Авторское свидетельство СССРР 463743, кл. С 25 Г 3/26, опублик.1975,3. Грилихес С.Я. Злехтрохимическое полирование, М.-Л., Машгкэ, 1976,с. 121. Смотреть

![Электрохимическая полировка [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](https://domdetaley.ru/wp-content/uploads/d/b/b/dbb9219349b5c2f51cef57f619c42060.jpeg)