Балластный реостат. Настройка сварочного тока

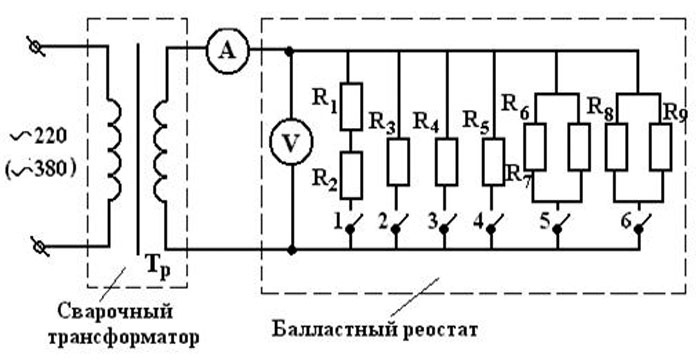

Основой стабильного протекания сварочного процесса является поддержание требуемой вольтамперной характеристики дугового разряда. В инверторных сварочных установках это достигается вследствие двухстадийного преобразования рабочего тока и определённой периодичности включения и выключения аппарата. Для остальных случаев в схеме должен присутствовать балластный реостат.

Назначение и устройство балластного реостата

Для формирования крутопадающей вольтамперной характеристики рабочего тока во время сварки, балластный реостат должен выполняет две функции: дискретно регулировать силу тока, и компенсировать его постоянную составляющую, которая возникает при питании сварочного поста от трансформатора.

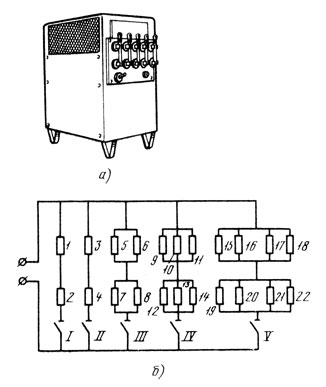

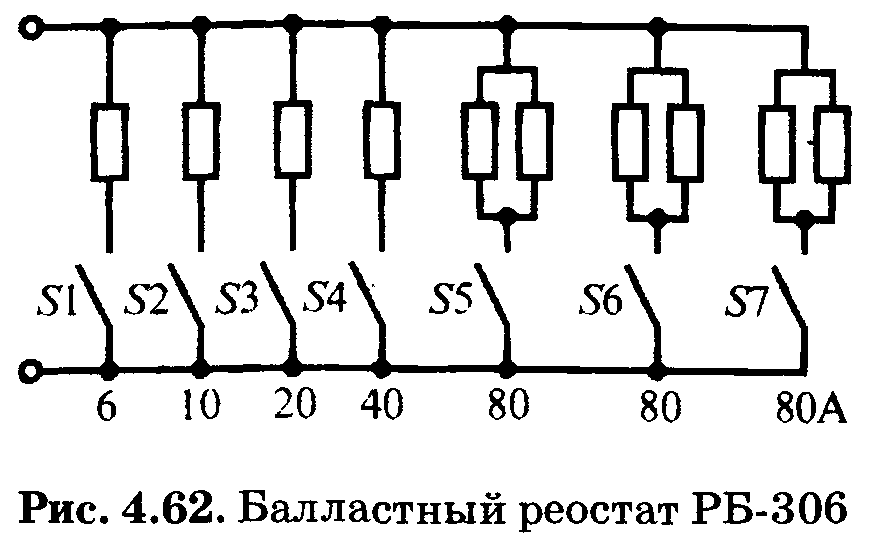

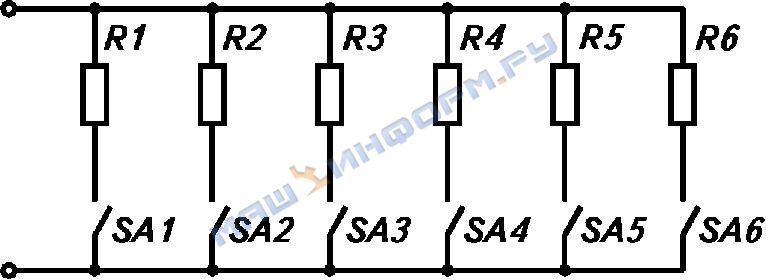

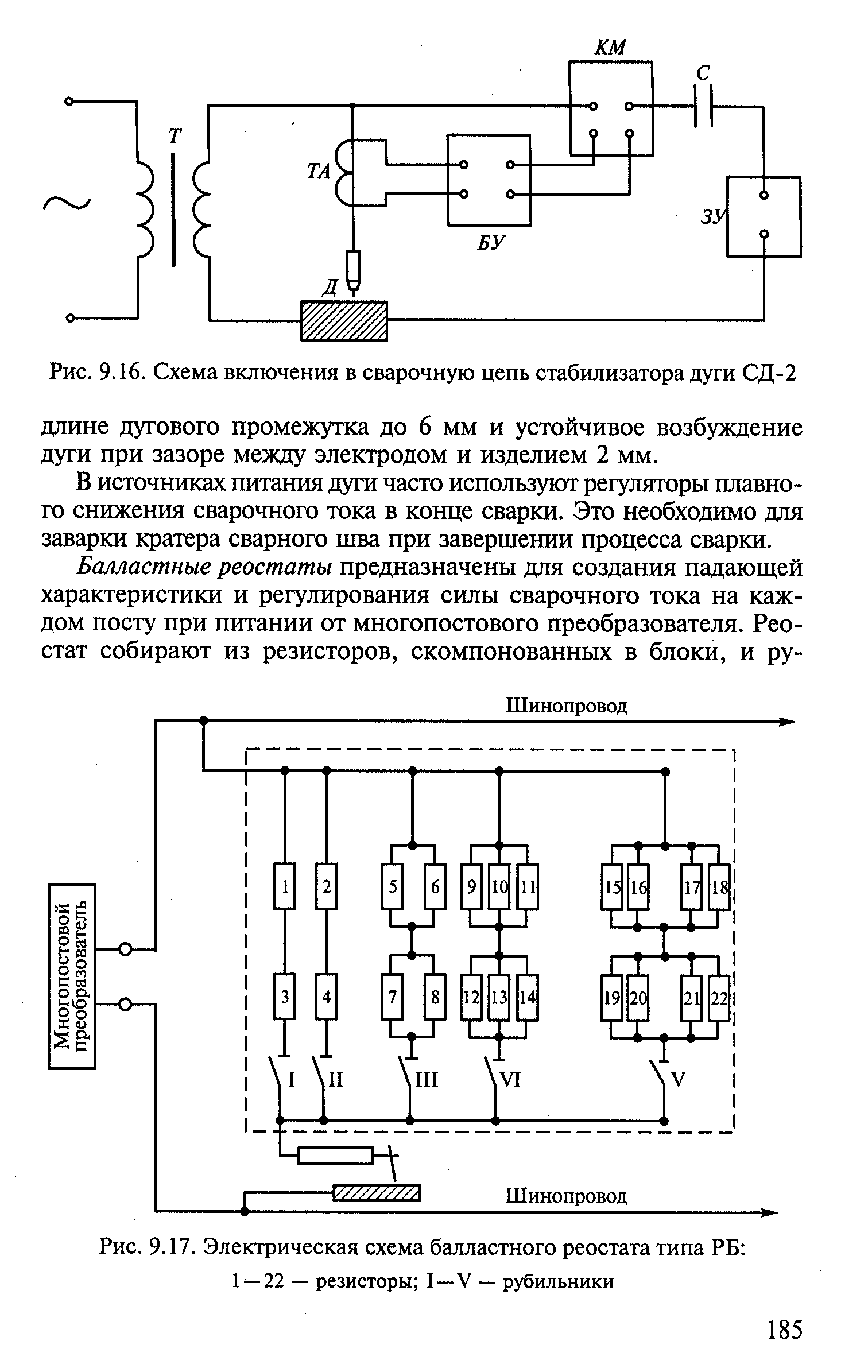

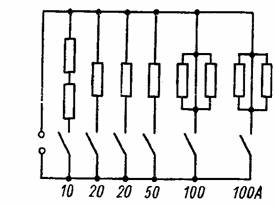

Эффективность балластного реостата определяется числом его рабочих секций, каждая из которых представляет собой последовательную электрическую цепь из резистора с определённым сопротивлением и рубильника, механически разрывающего эту цепь.

Соединение секций – параллельное, что создаёт наилучшие возможности для комбинированного включения в работу каждой из них. В результате регулировка тока может выполняться с шагом 5…10 А, чего в большинстве случаев бывает вполне достаточно.

В общую цепь сварочного поста балластный реостат подключается последовательно источнику тока.

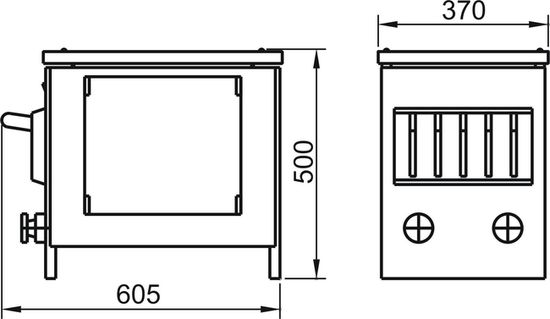

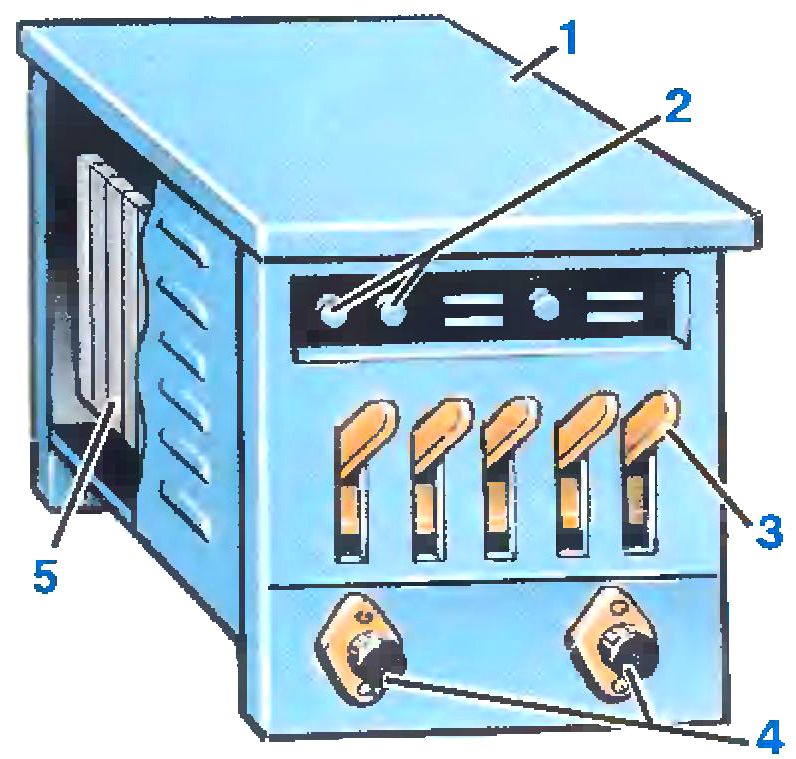

Конструктивно балластный реостат представляет собой агрегат, состоящий из:

- Закрытого обдуваемого корпуса.

- Нескольких плат из нихромовых или константановых лент.

- Прерывателей, число которых соответствует числу ступеней регулирования.

- Клемм, к которым подключаются кабеля сварочного аппарата.

- Блока включения нужного сварочного диапазона.

Все элементы управления выводятся на одну из внешних панелей корпуса. В наиболее современных конструкциях балластных реостатов в корпус встраиваются вентиляторы, устраняющие перегрев аппарата при длительной работе на больших токах (в противном случае для этого приходится последовательно подключать несколько балластных реостатов), а также конденсаторные батареи, которые компенсируют постоянную составляющую тока, возникающую при специальных процессах сварки, в частности, алюминия.

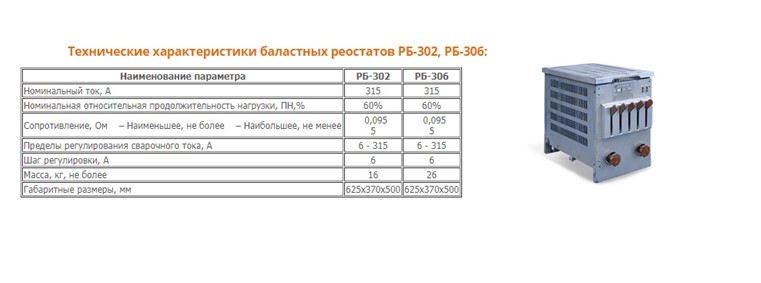

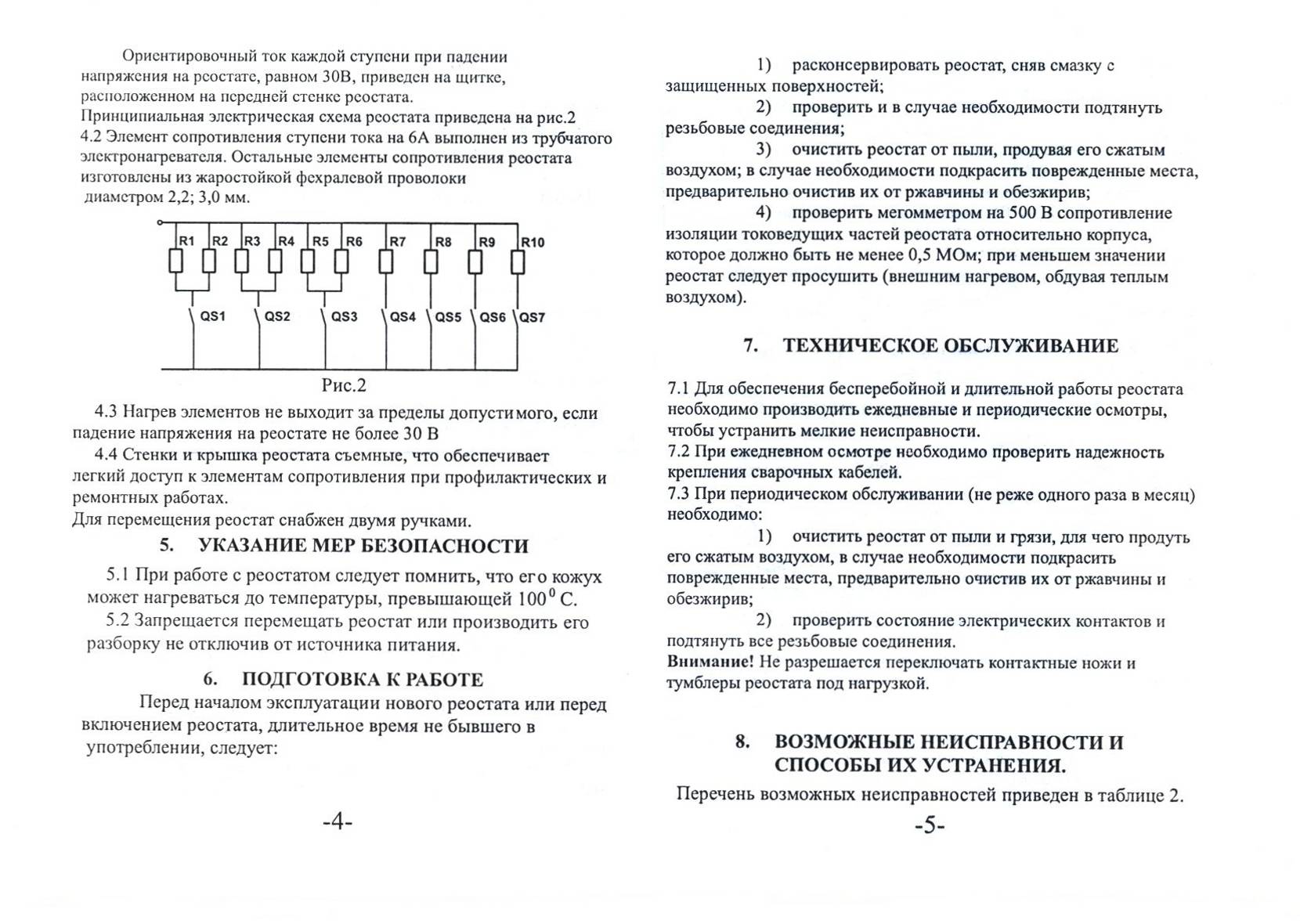

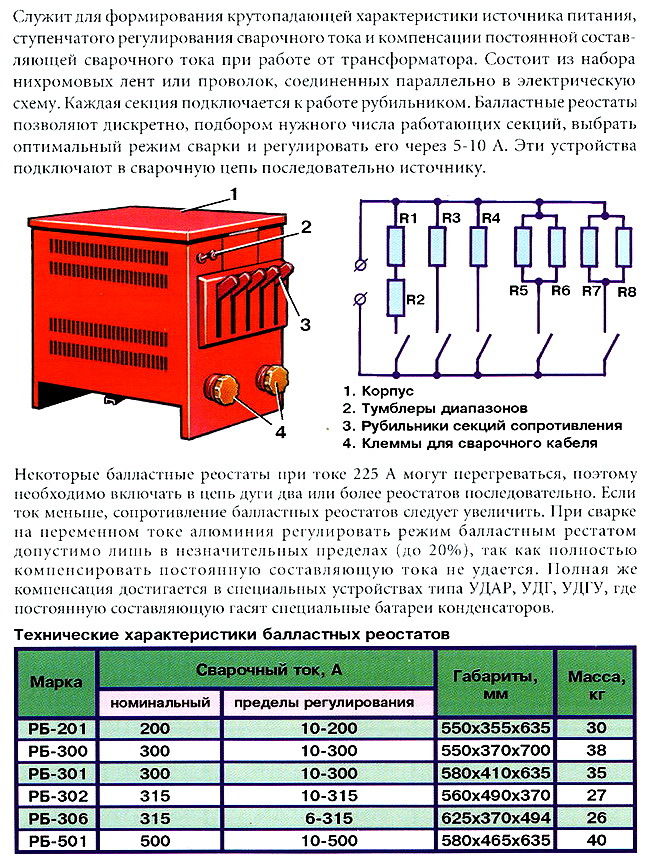

Линейка РБ наиболее распространённых балластных реостатов, выполненных по вышеописанной схеме, включает в себя следующие типоразмеры:

- РБ-201 – регулирует ток в пределах от 10 до 200 А;

- РБ-300 – регулирует ток в пределах от 10 до 300 А;

- РБ-302 – регулирует ток в пределах от 10 до 315 А;

- РБ-306 – регулирует ток в пределах от 6 до 315 А;

- РБ-501 – регулирует ток в пределах от 10 до 500 А.

Балластный реостат РБ-306

Эксплуатация модели РБ-302 выявила ряд ограничений. Быстрый выход из строя резисторов вследствие их перегрева и недостаточную точность регулировки по току. В частности, при длительных ПВ реостат сильно перегревается, что вынуждает применять аналогичный аппарат, подключаемый параллельно основному.

Модель РБ-306 лишена этих недостатков. Корпус аппарата выполнен с увеличенным количеством жалюзи, которые улучшают обдув элементов резисторных плат, а в качестве материала проволок использованы фехралевые пружины диаметром 3 мм. Первая ветка – на 6 А – собрана в виде трубчатого электронагревателя.

Модульная схема размещения элементов сопротивления облегчает их диагностику и замену. В результате указанных конструктивных изменений при тех же размерах и весе агрегата удалось расширить диапазон управления токами сварки и повысить точность регулировки.

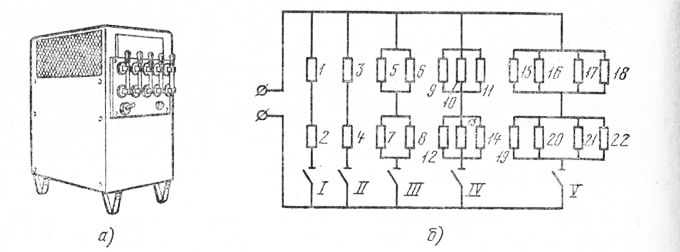

На базе РБ-306 собираются блоки балластных реостатов (маркируются ББР), которые используют при электродуговой резке металлов. ББР эффективны в случае многопостовой сварки, применяются и для управления сварочным током от выпрямителей автоматических сварочных аппаратов.

При использовании балластных реостатов следует придерживаться следующих правил эксплуатации:

- Работать при условиях, которые указаны в паспорте на аппарат (климатическое исполнение всех типов балластных реостатов – от -40 до +45ºС);

- Запрещается эксплуатация в атмосфере, загрязнённой пылью и вблизи с источниками газа и пара, которые способствуют разрушению электроизоляции;

- Используемый балластный реостат должен проходить периодическую поверку в специализированной электролаборатории. Сроки и содержание такой поверки определяются положениями РД 03-614-03.

Балластное сопротивление для сварки своими руками

Ведь что такое проводник? Это материал с минимальным сопротивлением, чтобы через них проходил электрический ток с такими же минимальными потерями. Это обычная практика. Исключением являются случаи с задачами «наоборот»: когда сопротивление нужно повысить.

Такая нужда возникает при завышенных показателях тока, которые необходимо регулировать. Именно для таких целей и существует сварочный баластник. Он делает сварку проще и быстрее.

Как своими руками сделать баластник для сварочного аппарата

Параметр наименьшего сопротивления крайне важен, поскольку ток проходит практически беспрепятственно и не теряет энергию. По этой причине почти все проводники изготавливаются из материалов, характеризующихся наименьшим сопротивлением.

Но порой необходимо искусственно сымитировать ситуацию повышенного сопротивления, когда показатель тока завышен и требует регулировки. Для этих целей существует баластник для сварочного аппарата .

С помощью него можно проще и быстрее провести сварочные работы.

Балластный реостат для сварки или просто баластник — это конструктивный элемент или отдельный прибор, создающий повышенное сопротивление для тока и тем самым регулирующий его силу. Этот прибор прост и надежен.

Баластник есть во многих дорогих сварочных аппаратах , также его можно докупить отдельно, что не дешево. Мы предлагаем вам сделать баластник своими руками.

Конструктив баластника прост и понятен, поэтому каждый сварщик сможет сделать его самостоятельно.

Принцип действия и конструкция

Итак, как работает баластник? Говоря простыми словами, ток, беспрепятственно проходящий по цепи, сталкивается с высоким сопротивлением в определенной точке, из-за чего теряет свою величину. «Виновником» высокого сопротивления как раз и является баластник, включенный в цепь.

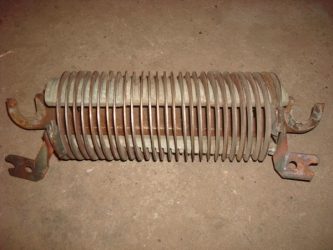

Визуально балластник для сварочного аппарата представляет собой большую пружину со множеством толстых витков. Эта пружина и создает балластное сопротивление.

К пружине подключается регулятор, с помощью которого можно изменять значение сопротивления на большее или меньшее, а значит изменять и силу тока.

Регулятор представляет собой передвижной контакт, который перемещают вдоль и тем самым уменьшают или увеличивают длину прохождения тока по баластнику. Баластники — это неотъемлемые элементы арсенала любого опытного сварщика.

КЛАССИФИКАЦИЯ

Баластники почти не отличаются по своему принципу действия или кострукции, но могут иметь ряд особенностей. От них будет зависеть диапазон значений, который мы можем выбрать для установки нужного сопротивления. Итак, баластники отличаются по следующим параметрам:

- Длине пружины. Здесь все просто — чем пружина длиннее, тем нужно больше времени, чтобы ток смог пройти через все витки.

- Металлу. Баластники изготавливаются из различных металлов, каждый из которых имеют свой коэффициент сопротивления. Чем мощнее и серьезнее сварочный аппарат, тем тщательнее подбирается материал баластника.

- Толщина. Как отдельных витков, так и всей пружины в целом. От этого зависит, насколько сильным будет показатель сопротивления. Показатель толщины тесно взаимосвязан с показателем длины.

Баластник своими руками

Чтобы сделать баластник нам понадобится толстая металлическая проволока. Мы в своей работе использовали медную проволоку. Также нужна цилиндрическая форма (ее можно предварительно сварить из любого толстого металла или взять трубу небольшого диаметра), материалы для передвижного контакта (мы использовали провод от держака сварочного аппарата) и амперметр.

Вокруг предварительно изготовленной цилиндрической формы накручиваем проволоку, витки располагаем на расстоянии не больше сантиметра друг от друга. Один конец такой пружины присоединяем к токоведущей части.

К этой конструкции присоединяем наш провод от держака, который будет использоваться в качестве передвижного контакта.

Перед тем, как сделать балластный реостат для сварки своими руками, обратите внимание, что прибор, сделанный своими руками, может работать менее точно, чем устройство с завода. Также соблюдайтетехнику безопасности, потому что самодельные баластники не спрятаны в металлический корпус и могут крепиться недостаточно надежно, что может привести к печальным последствиям

СТРОЕНИЕ И ПРИНЦИП РАБОТЫ

Балластный реостат, в быту называемый баластником, является механизмом, который повышает сопротивление тока и с помощью этого контролирует его силу. Баластник просто в использовании и надежен.

Чаще всего баластник присутствует в конструкции дорогих сварочных аппаратов. Если в вашем аппарате его нет, его можно найти в специальном магазине, но цены будут достаточно высокими.

Конструкция устройства понятно каждому сварщику, так что его легко можно изготовить самостоятельно, своими руками.

Выглядит он как пружина с множеством витков большого диаметра. Она и отвечает за сопротивление, называемое балластным.

Прибор имеет специальный регулятор, позволяющий повышать или понижать сопротивление, и, соответственно, менять значение силы тока. Этот регулятор передвигается по балластному реостату, меняя его длину, то есть расстояние, которое проходит ток.

Таким образом, изменяется сопротивление.

Как правильно называется болгарка инструмент

Для начала давайте разберемся о том, что такое «болгарка». Название «болгарка» очень сильно привязалось к этому инструменту. На профессиональном языке этот инструмент называется — углошлифовальная машина (УШМ). Но исторически сложилось, что этот инструмент начали впервые собирать в Болгарии, поэтому за УШМ прикрепилось название «болгарка»

Для чего нужна болгарка?

Болгарка или УШМ, выполняет простой функционал — шлифовка. Но многие умельцы используют ушм не только для шлифовки, но еще и для работ по бетону, металлу и даже по дереву. Но создан этот инструмент изначально только для шлифовки, однако, современная болгарка может с легкостью производить резку, полировку и чистку материалов.

При этом , шлифовку и чистку можно выполнять практически с любым материалом, который попадется под руку. Для этого используют различные насадки, которые подходят каждый для своего типа материала. УШМ можно обрабатывать: цемент, бетон, шифер, кирпич, стекло, фарфор, дерево и даже пластик.

Самой главный плюс этого инструмента в том, что он практически универсален, вам нужно только менять насадки.

Первый критерий — размер используемого диска

Самый важный и первый критерий, с которым нужно определиться при покупке болгарки , это размер используемого диска. На данный момент, самый минимальный размер отрезного диска 0 115 мм, а максимально возможный размер — 230 мм.

Только, заметим, что не вся часть имеет возможность резать, а лишь выступающая за корпус углошлифальной машины. Это значит, что если корпус имеет ширину минимум 55 мм, то около половины диска на 115 мм (даже меньше) может что-то разрезать. Говоря проще, болгарка на 115 мм может разрезать доску не толще 30 мм (а на практике максимум 25 мм). При этом все диски имеют свойство стачиваться, то есть, за минуту работы эта цифра может снизиться в два раза. Основываясь на это, можно уже подумать о размерах диска.

Ведь для резки металлических труб диаметром 20 и более миллиметров болгарка на 115 мм уже станет неуместной из-за низкой износостойкости. И если покупать под резку труб углошлифовальную машину, то минимум на 180 мм. И это лишь для резки, а если надо инструмент для шлифовки? Тут уже не стоит брать больше, вполне достаточно будет выбрать инструмент и на 125 мм, что является и нормой для большинства шлифовальных насадок.

Как заметили, выбрать не так просто, нужно вначале подумать, для чего нужен инструмент, и уже тогда начинать его подбор.

Охарактеризуем типы УШМ на основе размеров, чтобы можно было легче понять, что нам лучше подойдет.

УШМ на 115 мм

Это самый минимальный размер пильного круга, который можно приобрести. Он подходит для самых простых работ, и зачастую, круги такого диаметра, используют исключительно для шлифовки, так как , чем меньше размер, тем меньше вес. Это самый оптимальный вариант для мелких работ.

УШМ на 125 мм

Это следующий по размеру тип и на данный момент он является самым ходовым среди нашего населения

Болгарки такого размера не тяжелые, но очень удобные и имеют приличные характеристики по мощности, и что немаловажно, все еще имеют низкую стоимость. Этой болгаркой можно как шлифовать материал, так и резать

Само собой, слишком толстые детали такая болгарка не осилит, так как глубина проникновения полотна намного меньше радиуса, но для домашних бытовых работ эта болгарка подходит в самый раз.

УШМ на 150 мм

Этот тип болгарок не очень популярен в быту, но иногда пользуется спросом. Эта болгарка несколько мощнее предыдущих и позволяет уже выполнять более объемные работы.

УШМ на 230 мм

Это максимум, который можно купить, по диаметру круга. Самый главный плюс такой болгарки, само собой в большом круге. Таким инструментом можно, без особых усилий резать кирпич, плитку, доски и даже трубы, но для шлифовки такую болгарку лучше не использовать. Во-первых у нее очень большой вес, что крайне не удобно при шлифовке материала, во вторых, большой круг будет мешать вам подобраться к узким местам шлифовки. Такую болгарку надо покупать только в том случае если вы запланировали большой ремонт или масштабное строительство. Для мелких работ эта болгарка не подходит

БАЛАСТНИК СВОИМИ РУКАМИ

Чтобы сделать баластник нам понадобится толстая металлическая проволока. Мы в своей работе использовали медную проволоку. Также нужна цилиндрическая форма (ее можно предварительно сварить из любого толстого металла или взять трубу небольшого диаметра), материалы для передвижного контакта (мы использовали провод от держака сварочного аппарата) и амперметр.

Вокруг предварительно изготовленной цилиндрической формы накручиваем проволоку, витки располагаем на расстоянии не больше сантиметра друг от друга. Один конец такой пружины присоединяем к токоведущей части. К этой конструкции присоединяем наш провод от держака, который будет использоваться в качестве передвижного контакта. Готово! Теперь произведите замеры с помощью амперметра, чтобы понять, как работает именно ваш баластник.

Устройство и принципиальная схема выпрямителя

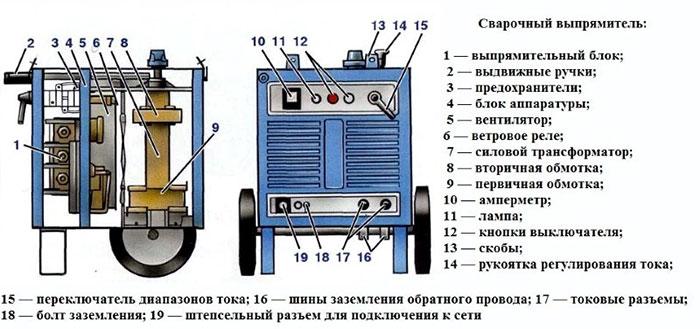

Электрическая цепь прибора включает следующие компоненты:

- Силовой трансформатор. По принципу действия он схож с преобразователем, работающим с переменными параметрами.

- Выпрямительный узел с полупроводниками. Для превращения переменного тока в постоянный в схему включают кремниевые диоды (неуправляемые переключатели), тиристоры (регулируемые вентили).

- Пусковой блок. Устройство автоматически отключает сварочный агрегат при выходе выпрямителя из строя.

- Панель управления. Включает средства регулировки параметров, измерительные приборы.

- Блок защиты от токовых перегрузок. Препятствует выходу аппарата из строя по причине перегрева. Подобные ситуации часто возникают из-за несоблюдения сварщиком технологии работ.

- Охлаждающая система. Схема этого блока содержит вентилятор и несколько радиаторов. Для поддержания нормальной температуры в корпусе выпрямителя после включения агрегата охлаждающая система периодически запускается на некоторое время.

Рекомендуется включать в электрическую цепь трехфазный выпрямитель, снабженный соответствующим трансформатором. В таком случае скачки напряжения будут менее выраженными, это повысит коэффициент полезного действия сварочного оборудования, улучшит качество шва.

Устройство СВ.

Устройство СВ.

Балластный реостат

Балластный реостат – устройство, которое используется для регулировки уровня тока при выполнении сварочных работ. Его устройство представляет собой набор нескольких элементов сопротивления. Они выполнены из специальной проволоки из константана. Это позволяет добиться максимального омического сопротивления. В сварочную цепь данный агрегат подключается с помощью специальных рубильников.

Балластный реостат

Его подключение следует выполнять последовательно в цепь, при этом регулировка уровня сопротивления выполняется путем включения и отключения рабочих секций. Сварочные работы при подключенном реостате можно выполнять с силой тока с шагом 5-10А.

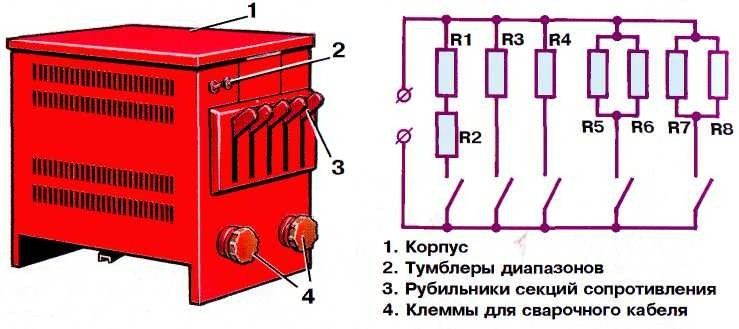

Устройство

Устройство балластного реостата довольно таки простое: он состоит из рабочих секций, помещенных в корпус аппарата. На каждой секции установлен рубильник сопротивления, с помощью которого можно включать и выключать секции. Также в устройство входят клеммы для подключения к сварочной цепи.

Каждая секция представляет собой ленту из специального металла, для чего обычно используют проволоку из константана или нихрома. Также большинство аппаратов оборудованы блоком включения, позволяющего регулировать сварочный диапазон на необходимом уровне.

Все элементы управления, в том числе блок включения и тумблеры, обычно расположены на одной панели аппарата.

Следует отметить, что большинство современных моделей реостата оборудованы кулерной системой для охлаждения устройства, представленной встраиваемыми вентиляторами. Такая система помогает избегать перегрева при длительной работе устройства. Это позволяет работать при больших токах без необходимости подключения дополнительного реостата.

Следует отметить, что при перегрузе этому аппарату свойствен значительный нагрев, который возникает при силе тока в 225 А. Поэтому рекомендуется, во избежание конфузов и возникновения неисправностей, включать в цепь два реостата.

Назначение

Назначение балластного реостата довольно простое, но выполнение сварочных работ без его функции в некоторых случаях невозможно. Этот аппарат необходим для регуляции силы тока в необходимом диапазоне с помощью тумблеров и компенсации постоянной составляющей. Такой эффект возникает в тех случаях, когда сварочные работы выполняются от трансформатора.

Эффективность и стоимость реостата зависит от количества секций, с помощью каждой из которых можно определенным способом регулировать уровень сопротивления. Рубильник позволяет механическим способом разорвать цепь.

На сегодняшний день следует выделить линейку наиболее популярных типов реостатов под названием РБ. Маркировка каждого аппарата указывает на диапазон силы тока, в пределах которого можно выполнять сварочные работы.

Балластный реостат РБ-306

РБ-306 – следующее поколение из известной линейки реостатов. Данный вид призван стать решением проблем, которые часто возникают при использовании РБ-302. Среди них можно выделить частые поломки резисторов и перегрев самого аппарата. При разработке новой модели все недостатки предыдущего устройства были исправлены.

Новый корпус был разработан с увеличенным количеством отверстий, предназначенных для ускоренного охлаждения. Проволока секций изготовлена из фехрали.

Усовершенствованная схема расположения рабочих элементов позволяет быстро и беспроблемно проверять и заменять их.

Балластный реостат РБ-306

Для эффективного использования реостата следует придерживаться определенных правил, среди которых следует выделить соблюдение климатических условий, чистоты рабочей зоны, а также постоянную диагностику аппарата на исправность. Это лучше делать в специальных сервисных лабораториях.

Как сделать баластник для сварочного аппарата своими руками?

Создание собственноручно сделанного баластника является делом достаточно простым, если есть необходимые расходные материалы. Но результат может оказаться не столь точным в регулировке, как у покупных вариантов. При точном расчете можно получить достоверные данные, даже с учетом некоторых погрешностей, но это уже дополнительная работа. Вторым минусом этой идеи является низкий уровень безопасности. Балластники зачастую получаются открытыми и крепление на них не всегда надежное, что подвергает мастера опасности во время работы.

Чтобы создать балластник для начала нужно рассчитать сопротивление используемого материала, какое оно даст падение тока и можно ли будет его использовать с такими параметрами. Если предел будет превышен, то всегда можно уменьшить физические размеры устройства. Для этого дела понадобятся следующие материалы:

- Металлический прут или проволока, к примеру, из меди;

- Цилиндрическая форма;

- Зажимы;

- Материалы для создания передвижного контакта;

- Прибор для измерения сопротивления и силы тока.

Необходимо закрутить проволоку вокруг цилиндрической формы, чтобы она стала похожа на пружину. В отличие от пружины баластник не должен тянуться, так как ему необходимо сохранять форму. Один конец присоединяется к токоведущей части. К полученному сопротивлению присоединяется конец передвижного контакта, который может выступать провод от держака сварочного аппарата. Путем передвижения места контакта регулируется сварочный ток.

Схема подключения баластника сварочного аппарата является предельно простой. Он ставится на выходе трансформатора перед непосредственной подачей тока на держатель. Подключение осуществляется последовательно.

Какой лучше сварочный аппарат инвертор

+Оглавление Классификация баластников Как сделать баластник для сварочного аппарата своими

Сварочный аппарат Спутник

+Оглавление Классификация баластников Как сделать баластник для сварочного аппарата своими

Сварочный аппарат Nordica

+Оглавление Классификация баластников Как сделать баластник для сварочного аппарата своими

Сварочный аппарат Дачник

+Оглавление Классификация баластников Как сделать баластник для сварочного аппарата своими

Как правильно класть сварочный шов?

На сегодняшний день, в век инновационных технологий, красивый сварочный шов

Сварка угловых швов

Очень часто при проведении сварочных мероприятий необходимо осуществить сложные технические

Свойства сварного соединения

Все физические характеристики, для определения свойства соединения сварочных швов, определяются

Выбор сварочного тока в зависимости от диаметра электрода

Сварка считается одним из самых надежных способов получения качественного неразъемного

В профессиональном строительстве при возведении металлоконструкций, а также при создании

Технические характеристики припоя ПОС-40

Чтобы металл лучше спаивался, во время пайки используют припои, которые

Какие электроды вы используете?

Какую сварку плавлением вы используете?

Полное или частичное копирование материалов допускается при размещении активной ссылки

Как сделать баластник своими руками?

Первым делом нужно найти подходящую проволоку из металла. Она может быть, к примеру, медная. Дополнительно понадобится цилиндрическая форма, например, труба и амперметр. Нужно продумать, из чего сделать подвижный контакт, это может быть провод.

Следующий этап очень важный: нужно проверить работу нового реостата с помощь. Амперметра. Дело в том, что домашний самодельный баластник для сварочного аппарата не такой точный, как заводские модели.

Следующий нюанс заключается в том, что наш реостат не снабжен корпусом, поэтому соблюдение правил техники безопасности делается еще более обязательным.

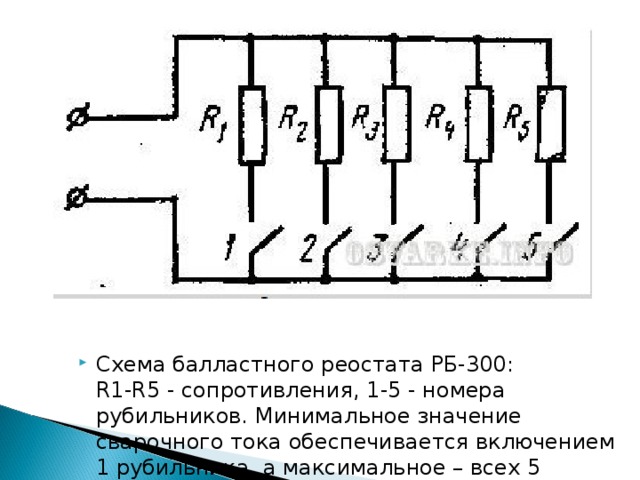

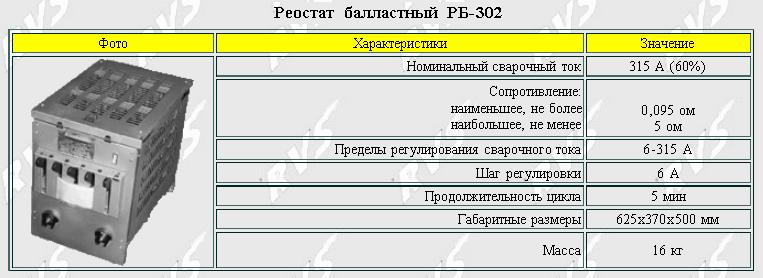

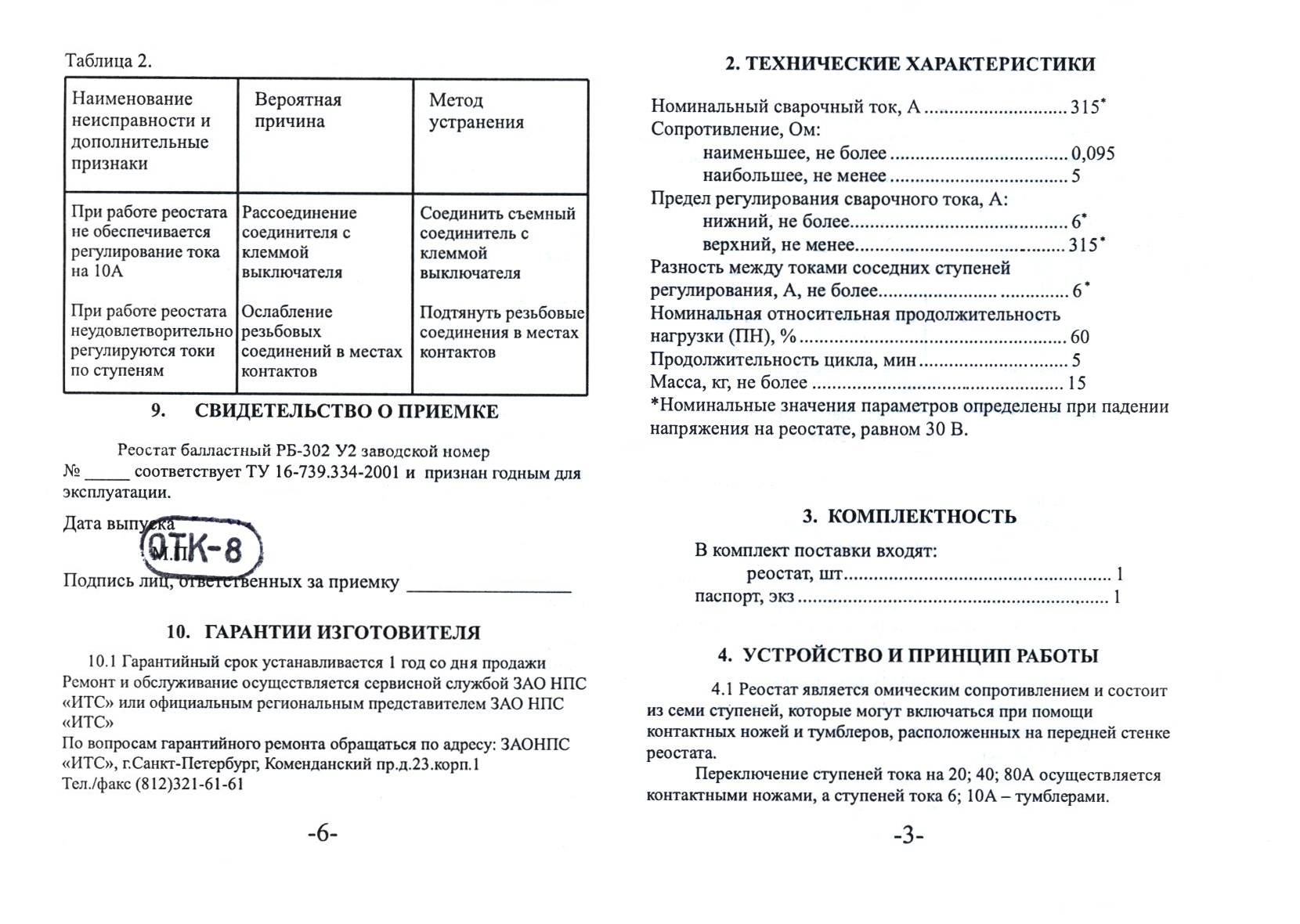

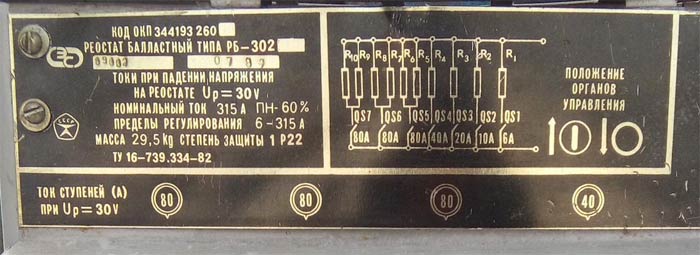

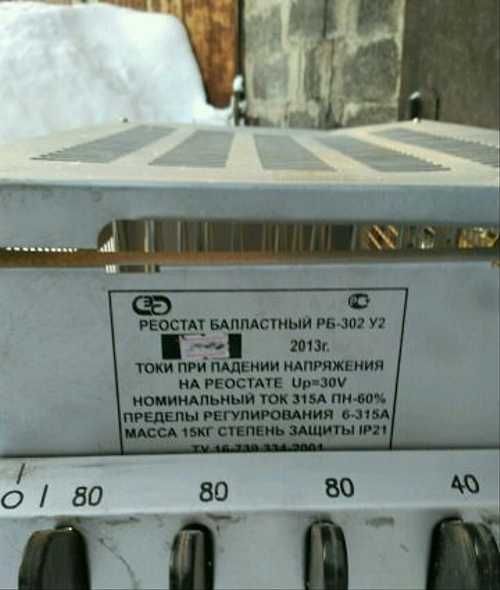

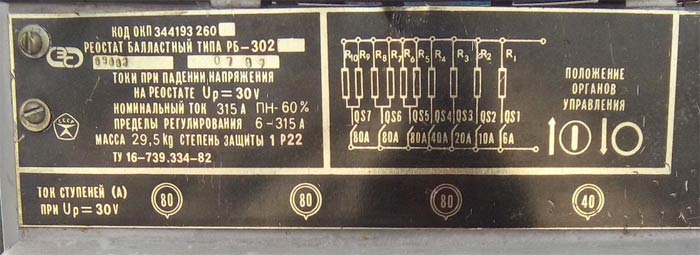

Балластный реостат РБ-302

Используется для ступенчатого управления силой сварочного тока в операциях ручной и полуавтоматической сварки или наплавки покрытий при помощи металлических электродов. Работает совместно с генераторами и многопостовыми сварочными выпрямителями. Рассчитан на поддерживание напряжения на дуге в пределах 27…30 В, предельное напряжение не может превышать 70 А при критическом падении на зажимах – 30 А. Охлаждение – воздушное, рекомендуемое значение ПВ — продолжительности включения составляет 60…65 % (если продолжительность сварочного цикла превышает 10 мин, то значение ПВ необходимо уменьшать).

Реостат РБ-302 может работать от сети напряжением 220 и 380 В, и с любым основным источником сварочного тока, кроме сварочных трансформаторов ТСД-300 и сварочных выпрямителей ВС-400 и ВС-600. В этих случаях необходимо подключать два балластных реостата, которые соединяются параллельно. Сила тока при этом увеличится вдвое.

Балластный реостат модели РБ-302 имеет два рабочих диапазона сварочных токов: 5 А и 10 А, при этом наименьшее значение разности токов в различных ступенях составляет 10 А. Число ступеней регулировки – 6, их включение и выключение производится при помощи контактных ножей. Плата веток регулирования собрана на фехралевых жаропрочных проволоках диаметром 2,2 мм, для электроизоляции используются профилированные керамические пластины.

Периодический контроль за работой балластного реостата РБ-302 производится путём измерения фактического сопротивления изоляции относительно заземлённого корпуса агрегата: соответствующее значение должно быть не меньше 500 кОм.

Разновидностью указанной модели является балластный реостат типа РБ-302У2, который снабжён дополнительной изолирующей крышкой и улучшенной электроизоляцией. Это позволяет использовать аппарат вне помещений, и вести безопасную сварку в условиях повышенной влажности окружающего воздуха, либо при активном ультрафиолетовом излучении.

READ Как подключить провод к счетчику с пробками

Реостаты балластные и регуляторы

Реостаты балластные

Работа аппаратов, состоящих из нескольких постов, немыслима без реостата балластного. Это устройство создает нужные вольт-амперные параметры, и отвечает за управление силой тока в электрической цепи при электродуговой сварке и нанесении слоя металла расплавляющимся электродом. Кроме этого реостаты применяются так же в исследовательских лабораториях и схемах автоматизированного управления.

Виды и типы

По типу материала резистора, реостаты делаться на металлические, жидкостные и керамические.По способу охлаждения реостаты разбиваются на два вида: жидкостные (масло, вода) и с охлаждением воздухом.

Реостат металлический воздушного охлаждения

Наибольший спрос, благодаря своей компактности и эффективности, получили металлические реостаты с воздушным охлаждением. Такой реостат легче всего приспособить к особенностям выполняемой задачи, по электро, так и по термо — характеристикам.

Характерный пример металлического реостата — РБ — 302 У2. Он выполняет регулировку силы тока при ручной дуговой сварке и нанесении металла электродом, от сварочных выпрямителей на много постов и генераторов постоянного тока с напряжением не превышающим 70В. В сравнении с аналогами, реостат РБ — 302 У2 обладает небольшим весом — всего 15 кг и высоким КПД.

Конструкция и принцип действия

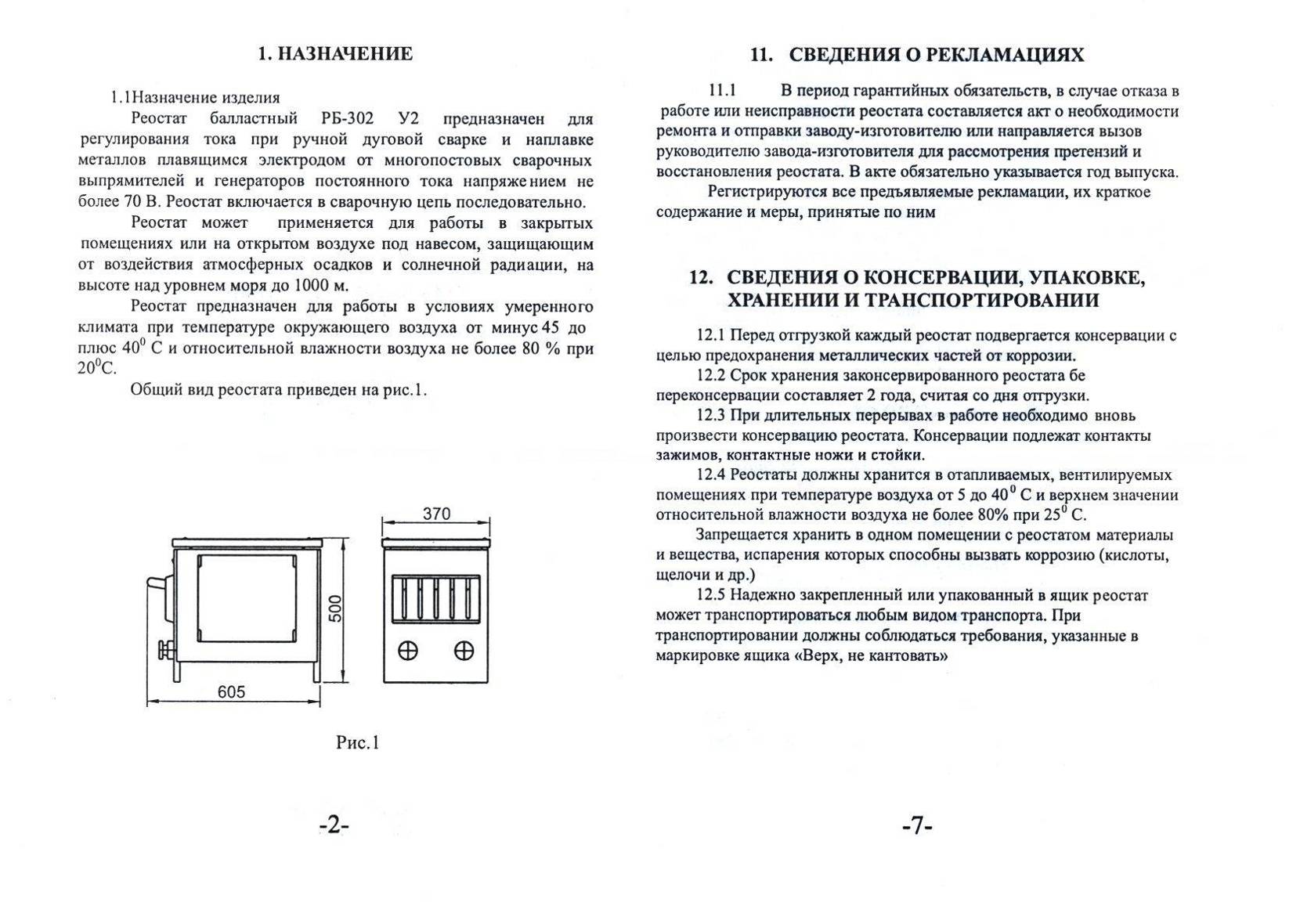

Реостат РБ — 302 У2 — это сопротивление, имеющее 7 ступеней, которые управляются контактными ножами и тумблерами, вынесенными на лицевую часть устройства.

Управление ступенями тока, от 6 до 10А происходит регулировочными тумблерами, а от 20 до 80А контактными ножами. Управляемый диапазон тока от 6 до 315А. Различие между токами не превышает 6А. Максимальное сопротивление не превышает 5 Ом, а минимальное не меньше 0,095 Ом. Длительность нагрузки (ПН) реостата составляет 60 %, а длительность цикла 5 мин. На лицевой панели реостата указан ток на каждой из 7 ступеней при уменьшении напряжения на реостате до 30В. Элемент сопротивления ступени тока на 6А изготовлен из электрического нагревателя, трубчатой формы. Другие части сопротивления выполнены из термостойкой фехралевой проволоки от 2,2 до 3,0 мм.

Реостат РБ — 302 У2 используется для сварки как в замкнутых помещениях, так и под козырьком крыши, защищающей его от дождя или снега.

Подключение балластного реостата в сварочную цепь осуществляется последовательно, первый контакт идет на вывод, а оставшийся к выводу на регулятор. При использовании РБ — 302 У2, нужно контролировать, чтобы напряжение не опускалось меньше 30В, иначе возможен перегрев элементов и выход реостата из строя. Ремонт и профилактика реостата балластного РБ — 302 У2 облегчены удобным доступом к элементам устройства за счет съемной лицевой панели и стенок.Для комфортного перемещения реостат оснащается двумя рукоятками.

Безопасность

При использовании реостата следует не забывать, что в процессе работы его стенки нагреваются до 100 градусов по Цельсию.Запрещено не только совершать ремонт, но и перемещать реостат при подсоединенном источнике питания. Так же небезопасно регулировать контактные ножи и тумблеры реостата в нагруженном состоянии.

Блок балластных реостатов

Это устройство используется в электродуговой сварке, а также для компоновки автоматических аппаратов с питанием от ВДМ и компоновки постов сварки при резке металла электродом с дальнейшим отделением его, струей сжатого воздуха (строжка).

Блок балластных реостатов ББР — 4х315 (на базе РБ-302) используется для контроля над током сварочных выпрямителей многопостового класса (ВДМ-6303, ВДМ-1202С) и для снабжения нужной (прироста силы тока ко времени) крутизны тока и напряжения сварочных аппаратов любой конструкции.

Конструкции

ББР — 4х315(на базе РБ-302) представляет собой конструкцию изготовленную в виде каркаса, в которую вмонтированы четыре реостата РБ — 302 У2, зафиксированные в неподвижном положении с использованием скоб. На ярусе снизу установлен продублированный блок фиксации для присоединения кабелей сварки для каждого из постов, и блок зажимов для присоединения сетевого провода от ВДМ. Для наибольшего удобства блоки фиксаторов с клеммами вывода каждого балластного реостата РБ-302 объединены специальными шинами.

Благодаря своему потенциалу, балластные реостаты не только усиливают эффективность работы бригад сварщиков на заводе или на стройке, но и облегчают удобство регулировки вольт-амперной характеристики при пользовании старых сварочных аппаратов снабжённых ручкой крутящего типа.

Балластное сопротивление для сварочного аппарата

На сегодняшний день регулировка тока сварочного аппарата может выполняться различными методами. Однако чаще всего используется метод регулировки тока при помощи предусмотренного на выходе повторной обмотки балластного сопротивления. Данный метод не только надежен и прост в реализации, но и эффективен, так как таким образом можно улучшить внешнюю характеристику трансформаторного аппарата и увеличить крутизну падения. В исключительных случаях подобные сопротивления используются только для того, чтобы исправить жесткую характеристику устройства для сварки.

Регулировка сварочного тока

Забыли пароль? Изменен п. Расшифровка и пояснения — тут. Достался мне по наследству от одного толкового электрика отличный сварочный трансформатор намотаный на ОСМ,5. К нему имеется выпрямитель, на базе диодов ВК, и спираль 6 мм из высокоомной проволоки, предположительно — нихром.

Все это сделано двумя раздельными блоками — транс и выпрямитль со спиралью. Соединяется проводами.

Попутный вопрос: Стоит ли заменять древние, снятые с производства диоды ВК зеленые корпуса на более современные В? Идея моя — собрать все два блока в один корпус, дополнить выпрямитель дросселем уже есть от пром. Для балластного сопротивления думаю выпрямить имеющуюся спираль в проволоку и сделать примерно следующее:. Вся конструкция будет находится под крышкой корпуса из 6 мм текстолита, для перемещения ползунка профрезерую продольно отвертие в крышке, через которое выведу шток от ползунка и накручу ручку из диэлектрического материала.

Понимаю что зажимать струбциной наконечник сварочного кабеля на витках пружини — более по-народному, но на это теряется больше времени и вообще для частой регулировки не подходит, по моему мнению.

А тиристоры на радиаторах не проще поставить с блоком управления? И потом так плааавненько регулировать. Стоит ли заменять древние, снятые с производства диоды ВК зеленые корпуса на более современные.

Не забывайте, что спираль нехило греется, может и докрасна, а в одном компактном блоке с трансформатором Поэтому думаю проще и надежней использовать регулировку комбинируя переключением между выводами вторичной обмотки.

А нихромовая спираль — для тонкой регулировки. Она конечно нагревается, но так как это сварочный аппарат бытовой, для домашнего хозяйства, то интенсивоность нагрузки не такая как в промышленном. Максимум электрода подряд, Ф3.

Нихромовая спираль нагревается сильно конечно, но не докрасна. А так как в новой конструкции одновременно в работе будет аж два проводника, то и их нагрев будет меньше. Получается параллельное подключение резисторов. Только после дросселя еще и балластный реостат. Конденсаторы подключал как указано на схеме — особой разницы не заметил, кроме как звук горения дуги стал другим, и шарики металла стали отскакивать и раскатыватся по сторонам.