Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.

В зависимости от основного материала различают следующие присадки:

Из нержавейки – присадка для сварки из нержавеющей стали применяется для создания шва имеющего антикоррозионные свойства.

- Алюминия и сплавов – получаемый шов способен выдерживать воздействие высоких температур и других факторов не поддаваясь растрескиванию и сохраняя прочностные и другие характеристики.

- Меди и сплавов – такая присадка позволяет получить шов отличающийся вязкостью и текучестью, а также высокой электропроводностью, что незаменимо при обработке определенных цветных металлов.

- Никеля – присадочный пруток из никелевого сплава позволяет выполнять работы по наложению шва среди неоднородных материалов. Широкое применение присадочный пруток из никеля получил при сварке чугуна, тяжело поддающегося термической обработке. Получаемый шов отличается как прочностью, так и устойчивостью к окислениям.

Сварочная проволока для аргонодуговой сварки нержавеющей стали имеет свои особенности, учитываемые при работе с этим материалом

Особенно важно следить за тем, чтобы сварочная ванна не выходила за пределы защитного облака аргона

Область применения

Шире всего аргон применяется при сварочных работах. Он используется для создания защитной атмосферы вокруг сварочной ванны, вытесняя из рабочей зоны O2 и N2, содержащиеся в атмосфере

Особенно важно это для сварки цветных металлов, многие из которых, к примеру, Ti, отличаются высокой химической активностью в нагретом состоянии. Незаменим инертный газ также для неразъемного соединения нержавеющих и высоколегированных сплавов

Также широко применяется при монтаже высоконагруженных строительных конструкций, таких, как каркасы высотных зданий, фермы мостов и многих других. Здесь его применение обеспечивает высокое качество, однородность и долговечность ответственных соединений. В строительной индустрии аргонная сварка доминирует среди других методов.

Сварка аргоном

Аргонно-дуговая сварка

Не менее широко применяется аргонная сварка в машиностроении, прежде всего химическом и пищевом. Швы получаются долговечные и надежные, даже в условиях воздействия агрессивных сред.

Нефтяная и газовая отрасли также применяют аргонная сварку при монтаже трубопроводов, газоперекачивающих станций и нефтеперегонных комбинатов.

В домохозяйствах аргонная сварка распространена не так широко. Это объясняется:

- высокой стоимостью оборудования и расходных материалов;

- необходимостью достаточной квалификации сварщика;

- меньшими нагрузками, испытываемыми домашними конструкциями;

- более низкими требованиями к прочности и долговечности сварных соединений.

Если в домохозяйстве возникает эпизодическая потребность в таких сварочных работах, то дешевле, быстрее и надежнее пригласить сварщика-специалиста.

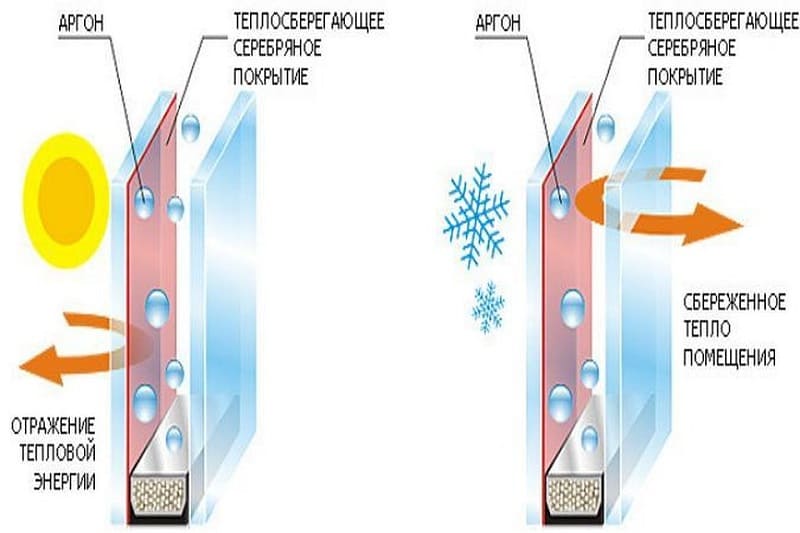

Стеклопакет с аргоном

Принцип действия стеклопакета с аргоном

Характерным свойством Ar является его более высокая плотность по сравнению с воздухом. Поэтому максимальная эффективность аргонной сварки достигается при нижнем сварочном положении. В этом случае инертный раз растекается по поверхности детали и образует защитное облако значительной протяженности, позволяя вести сварку, как большими токами, так и на большой скорости. При сварке в наклонном и верхнем положении приходится учитывать «проваливание» аргона сквозь воздух. Чтобы компенсировать это явление, либо увеличивают подачу газа, либо проводят работы в герметичном помещении, заполненным инертным газом. В обоих случаях себестоимость работ возрастает.

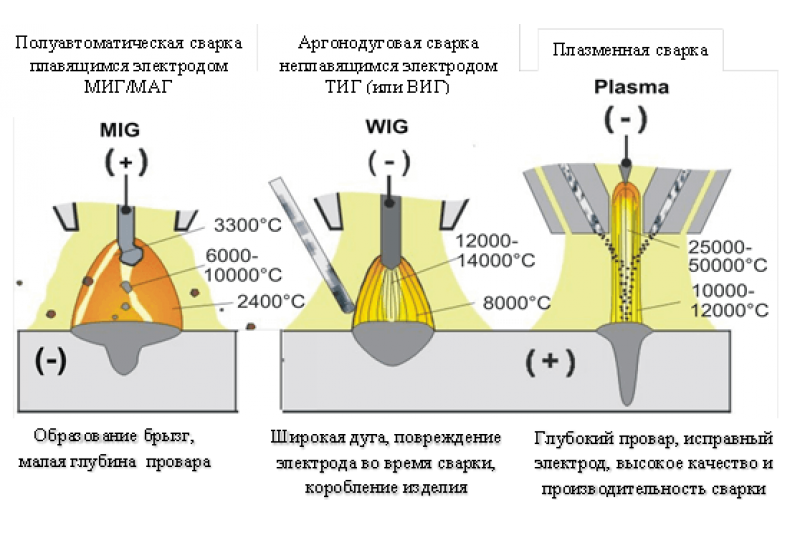

Поскольку потенциал ионизации Ar невысок, его использование обеспечивает идеальные геометрических характеристик сварочного шва, прежде всего, профиля. Возбужденная электродуга в аргоновой атмосфере также отличается высокой стабильностью своих параметров. С другой стороны, низкое значение потенциала ионизации обуславливает и более низкое напряжение розжига и поддержания дуги. Это сокращает ее тепловыделение и усложняет провар толстых листов металла.

Более высокая температура дуги в аргоновой атмосфере существенно повышает проплав сварочного шва. Это позволяет проводить сварку за один проход при условии точного соблюдения параметров зазора между заготовками.

В ряде специфических случаев в состав защитной газовой смеси добавляют гелий.

Кроме применения при сварочных работах, аргон используется:

- Как плазмоообразующее веществона установках плазменного раскроя металла.

- Для создания инертной среды в упаковках пищевых продуктов. Он вытесняет из пакетов и контейнеров кислород воздуха и водяные пары, пагубно влияющие на срок годности продуктов. Продукты в защитной атмосфере хранятся в несколько раз дольше, чем в обычной упаковке. Применяется этот метод и для упаковки медицинских изделий и препаратов, позволяя сохранить их в должной стерильности и химической чистоте.

- В качестве активного агента в противопожарных установках. Аргон вытесняет кислород (или другой газ) из очага горения, прекращая его.

- Для создания защитной среды в технологических установках при обработке полупроводниковых устройств, создании микросхем и других электронных компонентов или материалов высоких степеней чистоты.

- Наполнитель электроламп.

- В рекламных люминесцентных трубках.

Виды аргона

Говоря о видах, или сортах Ar, надо понимать, что это одно и то же химическое вещество. Виды различаются по степени очистки от примесей.

- Высший сорт. Содержание Ar не менее 99,99% . Этот сорт особо высокой чистоты применяется для ответственных сварочных работ, таких, как сварка материалов, химически активных в нагретом состоянии: некоторые цветные сплавы, прежде всего титановые, нержавеющая сталь и др. Используется также для сварки высоконагруженных изделий из конструкционной стали.

- Первый сорт. Содержание Ar не менее 99,98%, Применяется при сварке сплавов на основе алюминия с другими металлами и сплавами, для менее активных цветных металлов.

- Второй сорт. Содержание Ar не менее 99,95%. Используется при сваривании деталей из жаростойких стальных сплавов, алюминия и конструкционных сталей. Применение чистого Ar в этих случаях нежелательно, поскольку приводит к повышенной пористости материала шва и не позволяет защитить сварочную ванну от повышенной влажности и других загрязнений. Во избежание возникновения такого дефекта в состав смеси защитных газов добавляют углекислый газ и кислород, связывающие выделяющийся при сварке водород и другие примеси. Образующиеся в ходе этих реакций шлаки всплывают на поверхность сварочной ванны и после застывания удаляются вместе с окалиной.

Краткая характеристика защитных газов

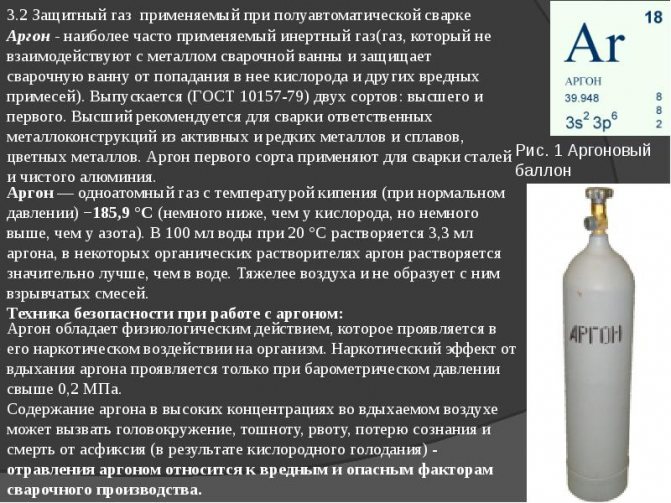

Аргон – наиболее часто применяемый инертный газ. Он тяжелее воздуха и не образует с ним взрывчатых смесей. Благодаря низкому потенциалу ионизации этот газ обеспечивает высокую стабильность горения дуги. Однако, в тоже время, низкий потенциал ионизации является причиной и низкого напряжения на дуге, что снижает тепловую мощность дуги. Будучи тяжелее воздуха, аргон обеспечивает хорошую газовую защиту сварочной ванны (но только в нижнем положении сварки). Однако он может накапливаться в слабопроветриваемых помещениях у пола. При этом снижается содержание кислорода в воздухе, что может вызвать кислородную недостаточность и удушье у электросварщика. В местах возможного накопления аргона необходимо контролировать содержание кислорода в воздухе приборами автоматического или ручного действия с устройством для дистанционного отбора проб воздуха. Объемная доля кислорода в воздухе должна быть не менее 19%.

Аргон выпускается согласно ГОСТ 10157-79 двух сортов: высшего и первого. Высший сорт рекомендуется использовать при сварке ответственных металлоконструкций из активных и редких металлов и сплавов, цветных металлов. Аргон первого сорта применяют для сварки сталей и чистого алюминия.

Гелий – бесцветный, неядовитый, негорючий и невзрывоопасный газ. Значительно легче воздуха и аргона, что понижает эффективность защиту сварочной ванны при сварке в нижнем положении, но способствует лучшей защите при сварке в потолочном положении. Гелий используется реже, чем аргон, из-за дефицитности и высокой стоимости. Однако, из-за высокого потенциала ионизации, при одном и том же значении тока дуга в гелии выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это способствует более глубокому проплавлению металла и значительно повышает скорость сварки. Для сварки используется гелий трех сортов: марок А, Б и В (по ТУ 51-689-75). Применяют его в основном при сварке химически чистых и активных материалов и сплавов, а также сплавов на основе алюминия и магния.

Часто используются смеси аргона и гелия, причем оптимальным составом считается смесь, содержащая 35-40% аргона и 60-65% гелия. В смеси в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность горения дуги, гелий – высокую степень проплавления.

При сварке меди используется азот, так как он к ней химически нейтрален, т.е. не образует с ней никаких химических соединений и в ней не растворяется.

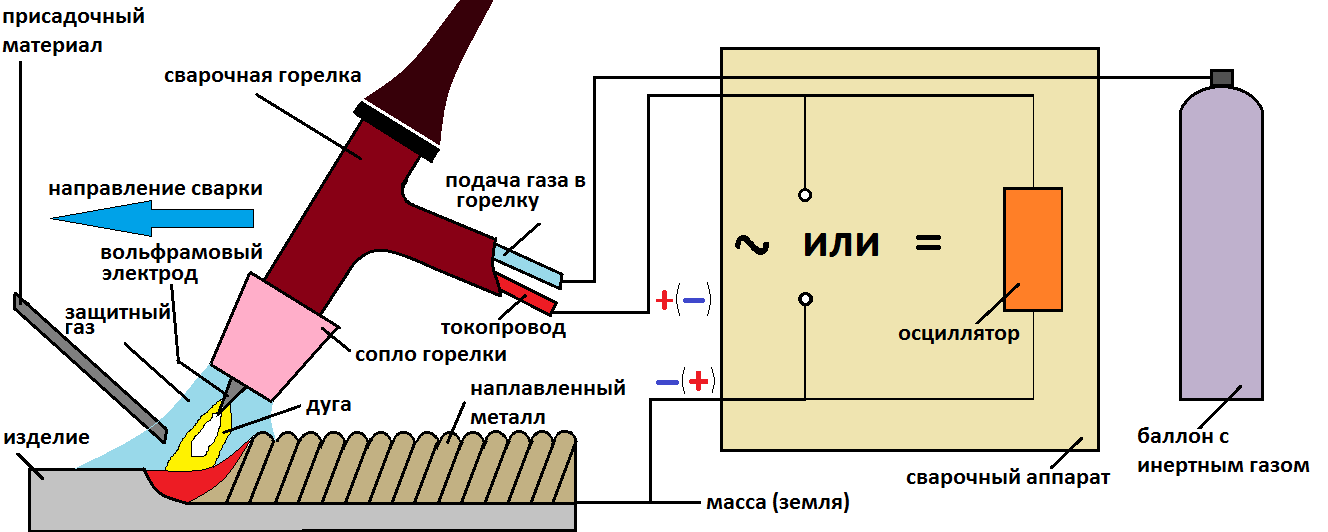

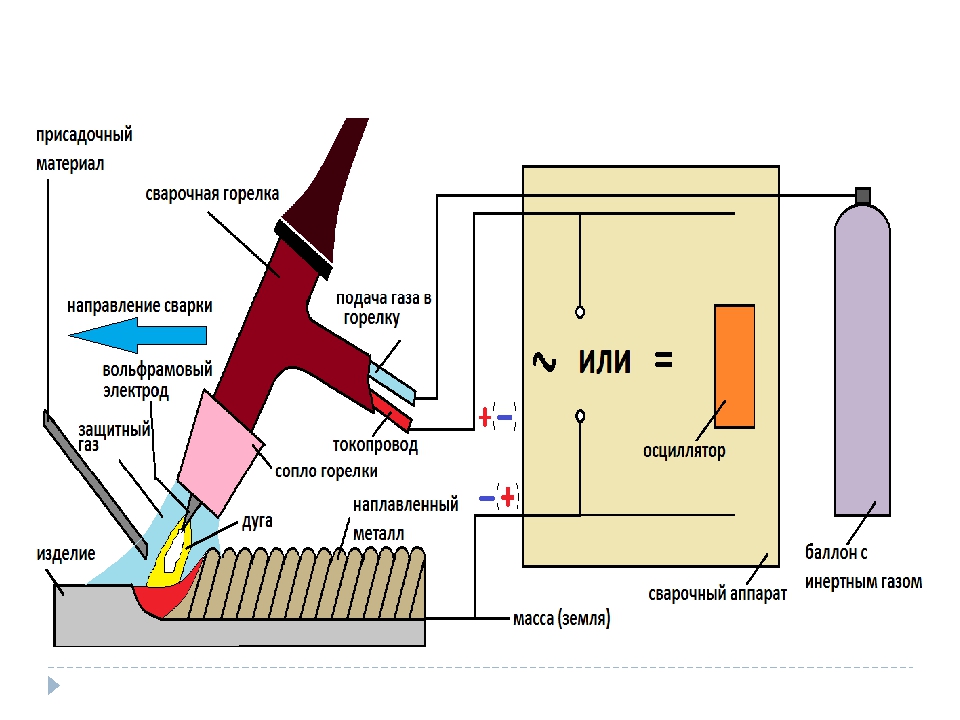

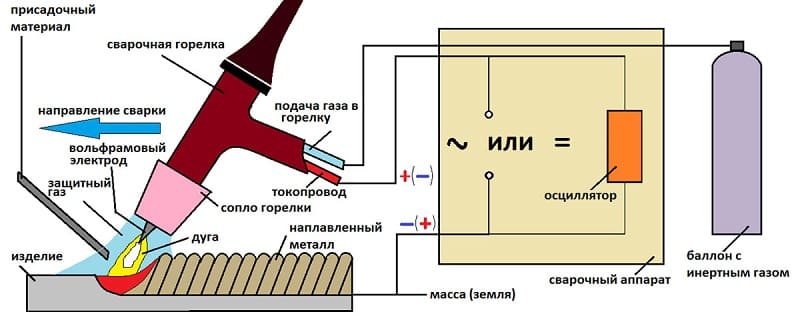

Оборудование для аргонодуговой сварки

Сварочные работы в защитной среде газов выполняют как с помощью фирменных установок предназначенных непосредственно для аргонно-дуговой сварки, так и модифицированными аппаратами, используемыми для других работ. В любом случае требуется использование специального оборудования, каждое из которых имеет свое предназначение. А именно:

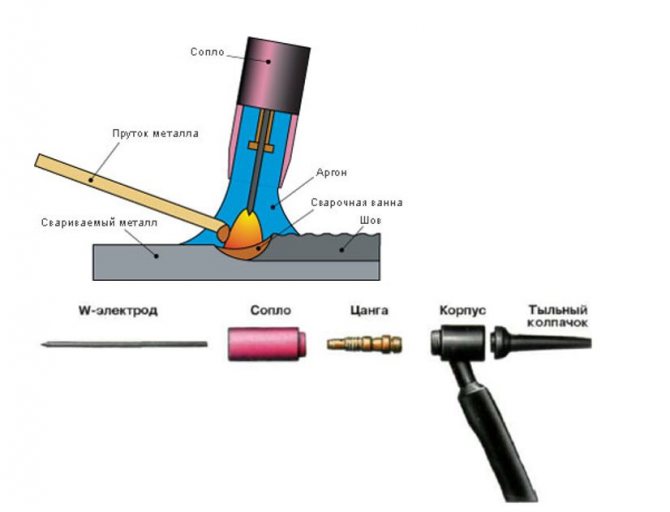

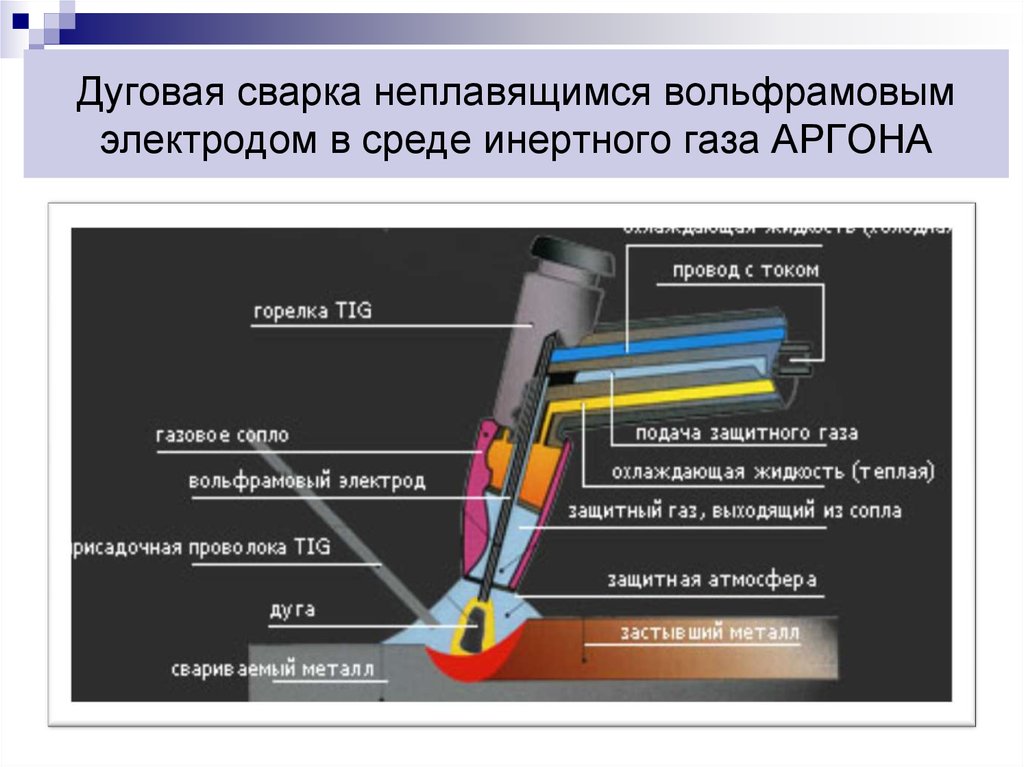

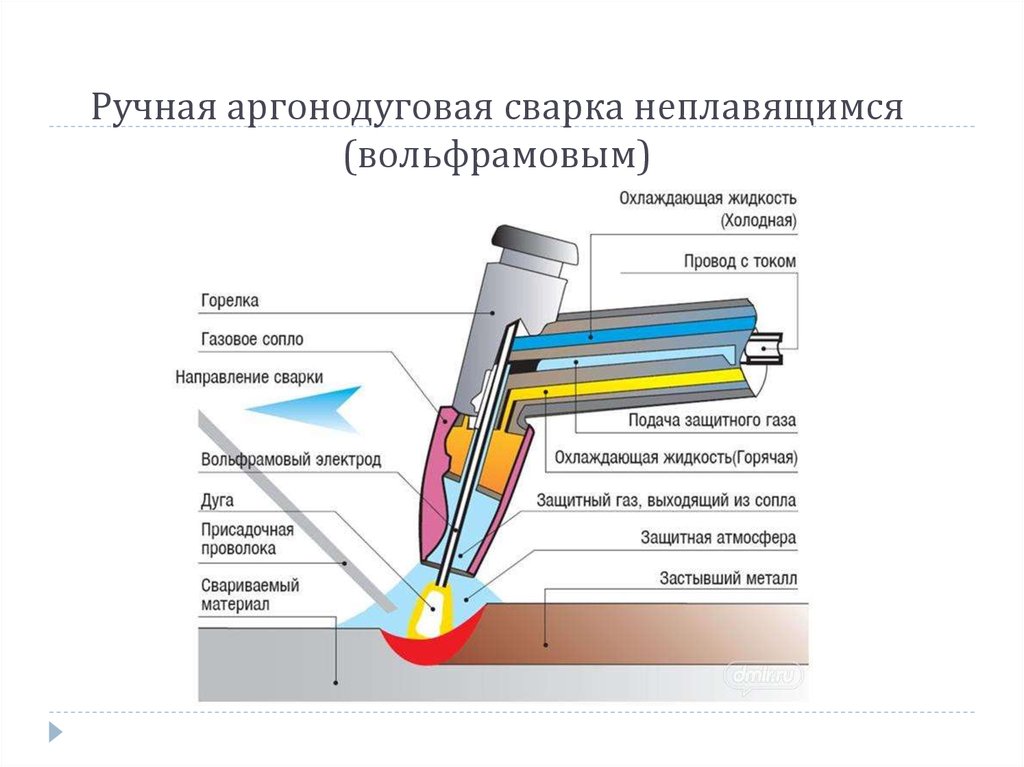

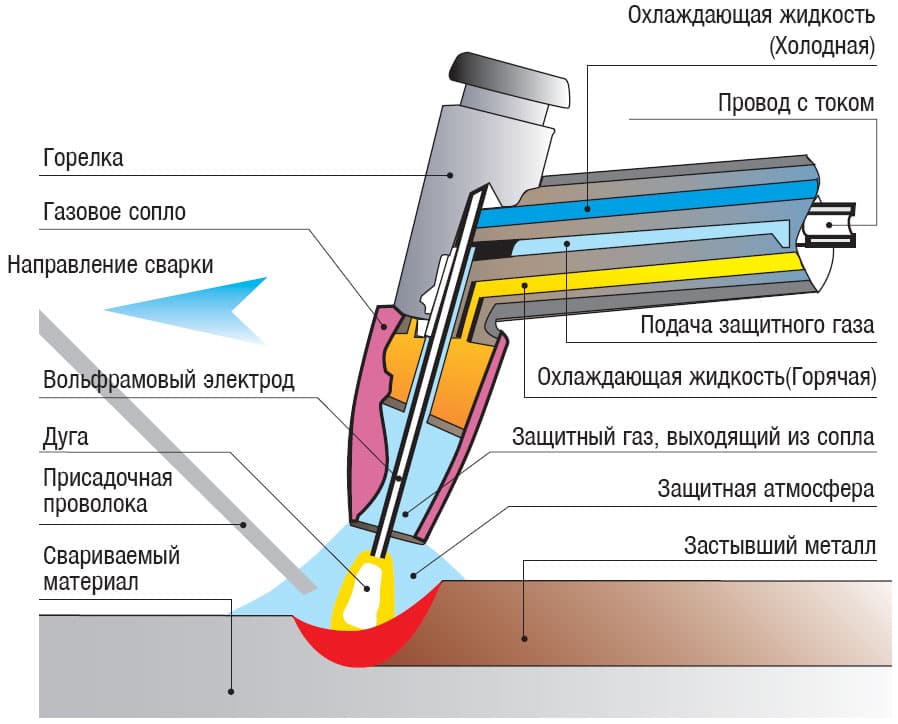

- Сопла для сварки – предназначены для обеспечения работы горелки. Так как при нагревании температура сварочной ванны достигает 2000° градусов, для производства сопел используется специальный термоустойчивый материал. Практика показала, что керамическое сопло для аргонодуговой сварки является оптимальным решением этого вопроса. В зависимости от толщины и структуры металла может понадобиться разный диаметр сопла.

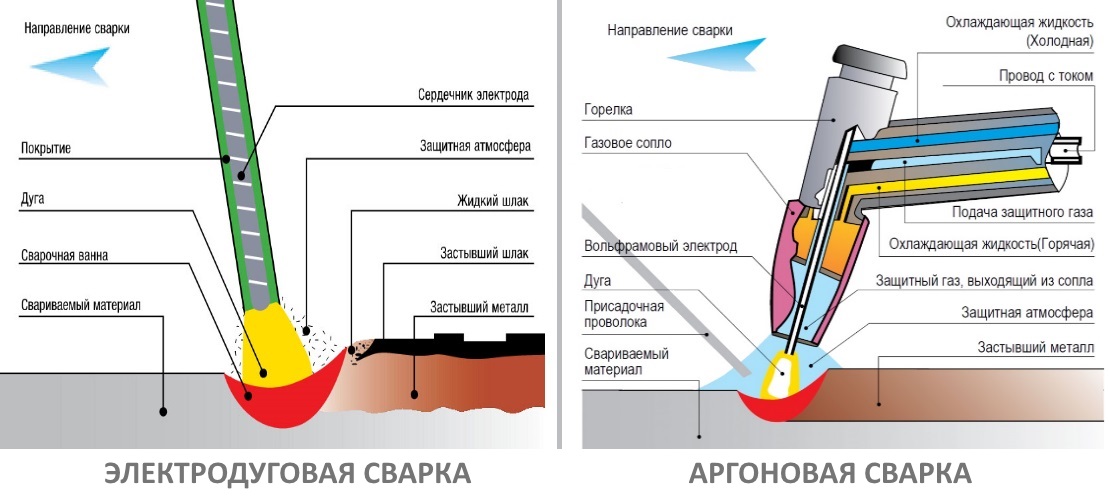

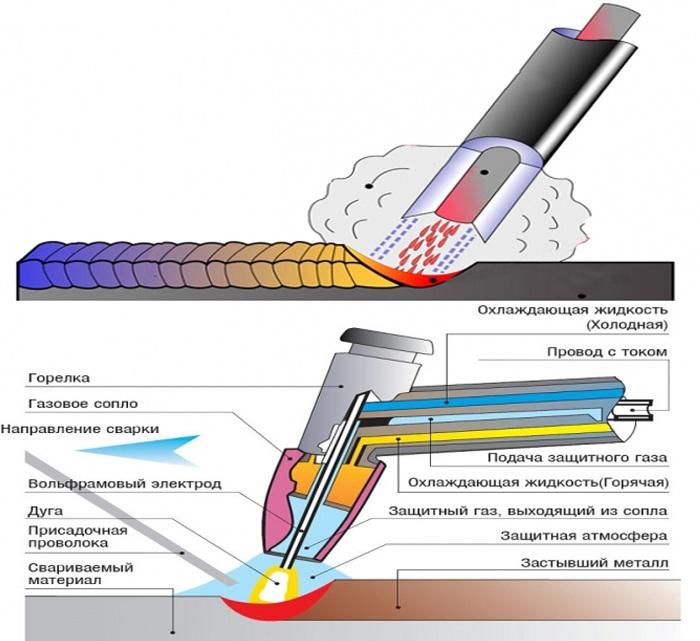

Горелка – конструкция горелки для аргонодуговой сварки может быть разной в зависимости от метода проведения работ. Так, наложение сварного шва может осуществляться как плавящимся, так и неплавящимся электродом. Популярностью пользуется и сварочная горелка с водяным охлаждением. Водяное охлаждение горелки позволяет поддерживать необходимую температуру сварной ванны и не допускать перегрева электрода.

- Осциллятор – это устройство обеспечивает поджигание дуги с помощью бесконтактного метода. Преимуществом использования осциллятора является возможность поддержания стабильной дуги при использовании переменного тока. Сварочные аппараты для аргонодуговой сварки не могут обойтись без осциллятора, так как зачастую приходится обрабатывать металлы без возможности непосредственного прикосновения электродом к поверхности. Особенностью осциллятора является то, что он генерирует разряд с мощностью 4-8 кВт, достаточный для пробивания дугового промежутка.

- Балластный реостат – еще одна необходимая деталь. Балластный реостат помогает регулировать силу тока подаваемого на дугу и подбирать оптимальные параметры при работе с различными металлами. Профессиональный инверторный сварочный аргонодуговой аппарат для сварки, часто имеет встроенный балластный реостат. Не помешает реостат и при работе начинающего мастера на оборудовании бытового предназначения.

- Источник напряжения – существуют как трансформаторные установки, так и сварочные инверторы для аргонно-дуговой сварки. Инверторный вариант более предпочтителен. Инвертор создает равномерное напряжение необходимой частоты, что обеспечивает условия для качественного наложения сварного шва. Инверторная установка аргонодуговой сварки может работать как от напряжения в 220В, так и от 380В. Максимальная производительность достигается при подключении к трехфазной сети.

- Дополнительные аксессуары – для выполнения сварных работ на профессиональном уровне не обойтись без сварочного поста. Сварочный пост часто называют столом, но он представляет собой нечто большее. Сварочный пост – это полностью укомплектованное рабочее место, существенно облегчающее процесс выполнения работ и увеличивающий качество результата. Стол для сварки может быть как стационарным, так и передвижным. Пост обеспечивает своевременный отвод отработанных газов, а также дает защиту от случайного попадания искры на поверхности находящиеся рядом.

Практика показала, что начинающим мастерам легче удается достичь необходимого качества, используя сварочный инвертор аргонно-дуговой сварки. Инвертор дает стабильную дугу, что облегчает процесс нанесения сварного шва.

Какие металлы варят аргоном?

Принцип работы аргонодуговой сварки обуславливает широкий спектр ее применения. Имеется ввиду не только сфера использования, но и обрабатываемые материалы. С ее помощью можно соединять чугун, сталь (включая нержавеющую), титан, алюминий, а также другие черные и цветные металлы.

Работаем с алюминием

Без аргона соединить две алюминиевые заготовки не то что проблематично, а практически невозможно. Распространенный в быту и производственной сфере металл – один из наиболее сложных в этом плане. Трудности обусловлены свойствами алюминия. при малейшем контакте с кислородом на его поверхности моментально образуется защитная пленка, представляющая собой оксид алюминия.

Сама по себе она не проблема. Дело в другом: температура плавления оксида намного выше по сравнению с алюминием. Инертный газ тяжелее воздуха и направляясь в рабочую зону, он вытесняет оттуда кислород, препятствуя окислению металла и образованию защитной пленки. При таких условиях сам алюминий и присадочная проволока плавятся при подходящей температуре, а сварочный шов получается достаточно прочным и внешне приятным.

Подразумевается использование переменного тока. Обратная полярность заметно повышает температуру плавления за счет катодной очистки оксида металла. И наоборот. Прямая полярность дает возможность сформировать короткую и стабильную дугу. Тем не менее мощности недостаточно, чтобы разрушить оксидную пленку. Вывод: необходима обратная полярность, поскольку в этом случае повышается качество сварного шва.

Не исключено использование постоянного тока при сваривании алюминиевых заготовок. Но в таком случае необходим другой инертный газ – гелий. А он намного дороже гелия и расходуется куда активнее. Помимо этого, работать постоянным током очень сложно с точки зрения техники исполнения.

При любых технологиях сваривания алюминиевых деталей предварительная обработка поверхности очень важна. Ею нельзя пренебрегать, независимо от уровня мастерства сварщика. Очистка проводится в следующем порядке:

- растворителем обезжириваются предназначенные для сваривания части заготовок;

- механическим или химическим путем удаляется оксидная пленка;

- очищенной поверхности дают возможность высохнуть.

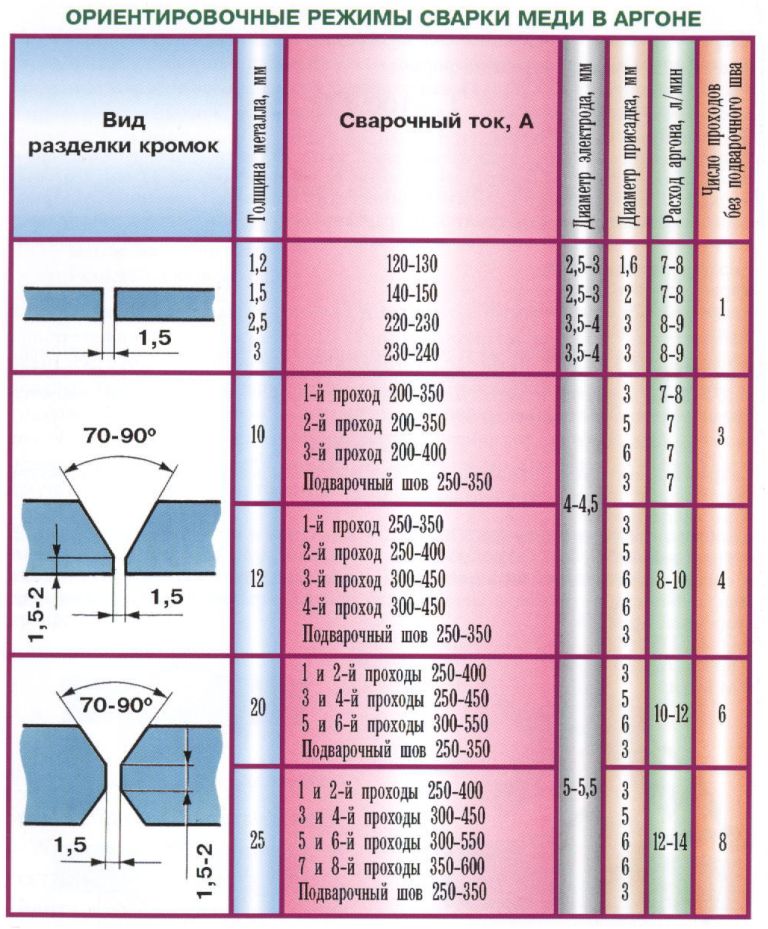

Варим медь

Высокая устойчивость к агрессивной среде и коррозии отличает медь от других цветных металлов с точки зрения химической активности. При работе с ней опытный сварщики используют не чистый аргон, а его смесь с гелием (добавляется в меньших долях). Вольфрамовые электроды используются как плавящиеся, так и неплавящиеся. Ток выбирается постоянный.

Когда необходимо варить заготовки толщиной от 4 мм и больше, то требуется их предварительный разогрев до температуры 800 градусов Цельсия. Присадочная проволока может быть из чистой меди или медно-никелевого сплава. Нередко она заменяется аналогичного состава прутками. Дуга при работе образуется устойчивая и стабильная.

Из-за высокой теплопроводности свариваемые кромки нужно в обязательном порядке разделывать. Если толщина заготовок не превышает 12 мм, то достаточно разделать одну из двух кромок. При большей толщине желательно обработать обе стороны.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 – 40% аргона и 60 – 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий – высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

| Толщина металла | Вид переноса | Рекомендуемый защитный газ | Достоинства |

|---|---|---|---|

| Углеродистые стали | |||

| До 2 мм. | С короткими замыканиями | Ar + СО2 Ar + СО2 + О2 | Легкое управление ванной при сварке во всех пространственных положениях. Хорошее проплавление. |

| 2 – 3 мм | Ar + (8…25)% СО2 Ar + He + СО2 | ||

| Более 3 мм | СО2 Ar + (15…25)% СО2 | ||

| Ar + 25% СО2 | Подходит для больших токов и высоких скоростей сварки | ||

| Ar + 50% СО2 | Применяется при сварке во всех пространственных положениях. Обеспечивает глубокое проплавление. Допускает высокие скорости сварки. | ||

| СО2 | Глубокое проплавление и высокая скорость сварки (однако, возможны прожоги). | ||

| Струйный | Ar + (1…8)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. | |

| Более 2 мм | Импульсный | Ar + (2…8)% О2 Ar + (5…20)% СО2 | Стабильный управляемый мелкокапельный перенос. |

| Низко- и высоколегированные стали | |||

| До 2,5 мм | С короткими замыканиями | Ar + (8…20)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. |

| Более 2,5 мм | Струйный | Ar + 2% О2 Ar + (5…10)% СО2 | Снижение вероятности подрезов. Глубокое проплавление и хорошие механические свойства шва. |

| Импульсный | Ar + 2% О2 Ar + 5% СО2 | Стабильный управляемый мелкокапельный перенос. | |

| Нержавеющая сталь, никель, никелевые сплавы | |||

| До 2 мм | С короткими замыканиями | Ar + (2…5)% СО2 | Легкое управление ванной. Предупреждает возникновения прожогов. |

| Более 2 мм | Ar + (2…5)% СО2 | Низкое содержание СО2 в смеси уменьшает науглероживание, которое может способствовать возникновению межкристаллитной коррозии в некоторых сплавах. Применяется для всех положений сварки. | |

| Струйный | Ar + (1…2)% О2 Ar + (2…5)% СО2 | Хорошая стабильность дуги. Низкая вероятность подрезов. | |

| Более 2 мм | Импульсный | Ar + (1…2)% О2 | Стабильный управляемый перенос в широком диапазоне режимов сварки. |

| Медь, медно-никелевые сплавы | |||

| До 3 мм | С короткими замыканиями | He + 10% Ar He + 25% Ar Ar + He | Хорошая стабильность дуги и легко управляемая сварочная ванна. |

| Более 3 мм | Струйный | He + Ar He или Ar | Высокое тепловложение. Сварка в чистом гелии применяется для больших толщин. |

| Импульсный | He или Ar | Стабильный управляемый мелкокапельный перенос. | |

| Алюминий | |||

| До 12 мм | Струйный, Импульсный | Ar | Стабильная дуга и перенос металла. Разбрызгивание незначительное или отсутствует. |

| Более 12 мм | He + (20…50)% Ar Ar + He | Высокое тепловложение. Хорошее проплавление. Минимальная пористость. | |

| Магний, титан и другие, химически активные металлы | |||

| Весь диапазон толщин | Струйный | Ar | Обеспечивается более стабильная дуга, чем в смесях, где преобладает гелий |

| Ar + (20…70)% He | Более высокое тепловложение и сниженная вероятность возникновения пористости. |

Меры предосторожности при эксплуатации

Данный химический элемент не представляет абсолютно никакой опасности для окружающей среды, но при большой концентрации оказывает удушающее воздействие на человека. Он нередко скапливается в районе пола в недостаточно проветриваемых помещениях, а при значительном уменьшении содержание кислорода может привести к потере сознания и даже смертельному исходу

Поэтому важно следить за концентрацией кислорода в закрытом помещении, которая не должна падать ниже 19%

Читать также: Для чего предназначены конвейеры

Еще мы советуем посмотреть третью часть обучения сварке в защитной среде аргона:

Жидкий Ar способен вызвать обморожение участков кожи и повредить слизистую оболочку глаз, поэтому в процессе работы важно использовать спецодежду и защитные очки. При работе в атмосфере этого газа с целью предотвращения удушения необходимо применять изолирующий кислородный прибор или шланговый противогаз

Заправить баллоны аргоном можно в , где соблюдается правильная технология заправки и предоставляется качественное обслуживание.

Если вы интересуетесь другими техническими газами, информацию можете найти здесь.

В атмосфере содержится около 0,9% аргона. Аргон, который, как и азот, представляет собой нейтральный бесцветный газ, существует в природе только в составе атмосферного воздуха. Он не пригоден для поддержания жизни, однако незаменим в некоторых технологических процессах благодаря высокому уровню химической инертности и относительной простоте извлечения.

Корабли

- Аргонский “Титан”

- Аргонский “Колосс”

- Аргонский “Цербер”

- Аргонская “Нова”

- Аргонская “Элита”

1/5

Аргонцы строят самые сбалансированные корабли во всей Вселенной Х. Здесь есть влияние боронов, с которыми аргонцы ведут совместные разработки. Когда вы покупаете аргонский корабль, то получаете добротное универсальное судно. Кроме того, аргонцы не разделяют пацифизма боронов, и вы можете установить на него автоматическую пушку Гатлинга. Это оружие было разработано по чертежам, найденным в архивах. Это оружие произвело на сплитов такое впечатление, что они заплатили огромную сумму за лицензию на его производство. После создания Новы — истребителя класса M3, заменившего устаревшую Элиту, — аргонцы стали первой расой, которой удалось установить заднюю турель на тяжёлый истребитель. Наличие оснащённых современным оборудованием верфей позволяет аргонцам строить улучшенные корабли с более мощными щитами и усовершенствованными двигателями. Когда-то Элита могла вызвать смех, но теперь ситуация изменилась. Нова остается одним из самых медленных тяжёлых истребителей, но её мощное вооружение заставит умолкнуть любого критика. Аргонцы также усовершенствовали Охотник, истребитель класса M4, и недавно созданный корвет Кентавр. На вооружение была снова принята и полностью переоборудованная Элита.

| X – По ту сторону границыX-Мобилизация | X²: Угроза | X³: Воссоединение | X³: Земной Конфликт | X³: Рассвет Альбиона | Χ³: ЗК, Χ³: РА (ОТОЗ) | |

|---|---|---|---|---|---|---|

| M1 | Колосс | – | ||||

| M2 | Титан | Борей | ||||

| M7 | – | ЦерберГриффон | Цербер | Астрей | ||

| M7M | – | Минотавр | АкилоСирокко | |||

| М7С | Грифон Защитник | |||||

| M6M | – | Скирон | ||||

| M6 | – | КентаврАП Ганнер | Кентавр | КентаврГордость Альбиона | – | |

| M8 | – | Гладиатор | Остер Тяжеловоз | |||

| M3+ | – | Эклипс | ЭклипсАамон Прототип | Нот Тяжеловоз | ||

| M3 | Элита | Нова | Венти | |||

| M4+ | – | Элита | Солано | |||

| M4 | Охотник | ОхотникДрон Тяжеловоз | Эвр | |||

| M5 | Исследователь | – | ||||

| M5 (гоночные) | – | Большой взрыв | – | Большой взрывДротик | – | |

| TL | Мамонт | МамонтАтлас | МамонтГражданское судно Тяж.Старлайнер Тяж.Учебный десантный корабль Тяж. | – | ||

| TM | – | Магнитар | Зефир | |||

| TS | Лифтер | Меркурий | МеркурийЛотан | Мистраль | ||

| TP | – | Экспресс | ЭкспрессФантом | – |

Интересные факты

- Согласно сообщениям Бана Данны из игры X³: Воссоединение от флота осталось всего тридцать процентов. И было мало опытных бойцов наподобие Джулиана. К тому же флот был размазан по всей Галактике.

- В следующей игре правительство смогло восстановить численность флота и построить новые корабли.

Аргонодуговая технология

Технология сварки аргоном основана на принципе электродугового воздействия на металл с применением защитного газа. Как уже отмечалось, аргон является инертным газом. К тому же он почти на 40% тяжелее воздуха, поэтому вытесняет его из сварочной зоны, не давая металлу вступать в окислительную реакцию с кислородом

Это особенно важно для цветных металлов, которые сильно подвержены процессу окисления, вследствие чего шов не будет отличаться хорошей надежностью

Вот такой получается качественный шов

Особенностью аргонодугового процесса является подача аргона. Для разных металлов она должна начинаться в разное время, например:

- для сварки алюминия за 1 секунду до начала термического воздействия;

- для сварки титана за 1 секунду до начала термического воздействия. Также титан должен остывать в среде аргона.

Обычно в роли неплавящегося электрода выступает вольфрам, который имеет температуру плавления, превышающую 3000°С. При сварке алюминия вольфрамовый электрод должен непременно остывать в аргоне, иначе он окисляется, и дальнейшие действия с ним невозможны.

Иногда аргон применяют и для работы с черными металлами. В этом случае сварочный цикл отличается от работы с углекислотой. «Аргоновый» шов получается более ровным и эстетичным, данный газ нет смысла применять для потоковой сварки. Если же вас заинтересовала информация про работу с углекислотой, то более подробно о данном процессе можно прочитать в статье: как правильно вести сварку полуавтоматом с углекислотой.

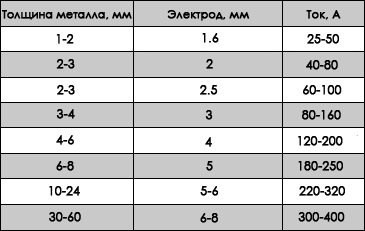

Характеристики процесса сварки в среде инертного газа

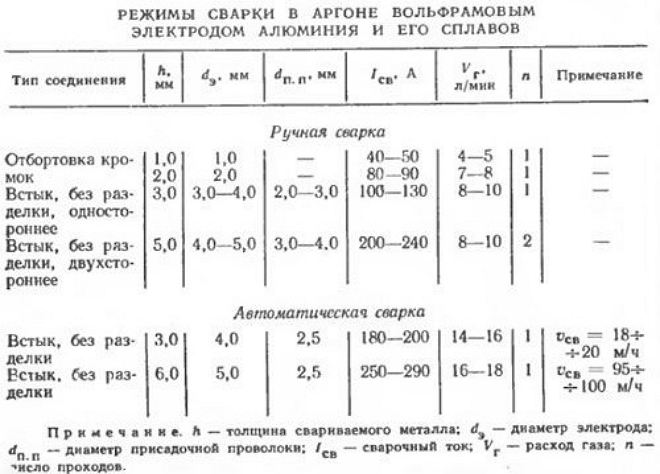

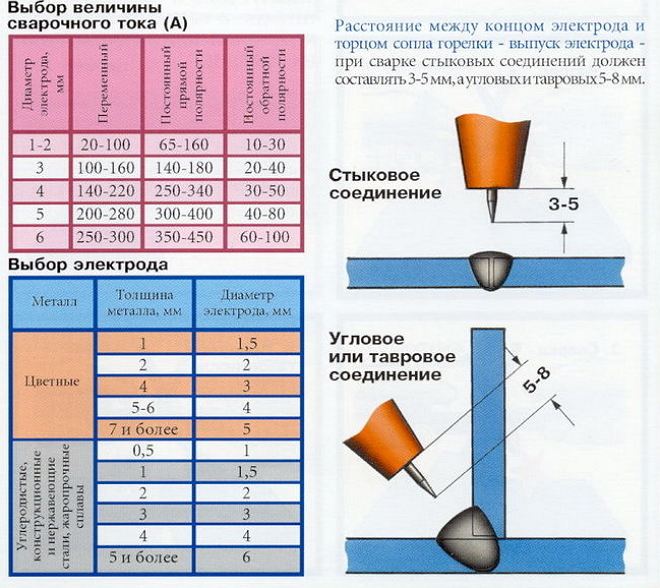

Таблица электродов для сварки.

Аргон – газ, практически не вступающий в химреакции с расплавами и газами в зоне горения электродуги. Так как аргон – газ более тяжелый, нежели компоненты воздуха, вследствие этого он способен выдавливать воздух из места осуществления работ. Вытесняя воздух, газ обеспечивает надежность изолирования ванны от контактирования с газами атмосферного воздуха.

Аргонодуговая сварка дает возможность проводить крупнокапельный и струйный перенос расплава электрода. При осуществлении крупнокапельного переноса процесс является нестабильным с присутствием большого разбрызгивания.

Теххарактеристики, которые имеет аргоновая сварка, хуже, нежели у сварки в среде углекислоты. Это связано с тем, что при малом давлении в дуге расплав способен формировать капли большой величины.

При осуществлении струйного переноса расплава стабильность сваривания значительно вырастает, а степень разбрызгивания сильно понижается. Недостатком такого переноса является необходимость работы с большими токами, которые достигают 260 А, что часто не соответствует техтребованиям процесса.

Для получения стабильности рекомендуется применять при проведении сваривания импульсные источники электропитания дуги, способные переводить процесс к струйному переносу при токе равном 100 А.

Как добывают аргон

Благодаря значительному с промышленной точки зрения содержанию аргона в воздухе его получают в качестве дополнительного продукта криогенной ректификации O2 и N2.

Технология основана на том факте, что температура кипения (или сжижения) Ar лежит между температурами N2 и O2.

Перед началом процесса воздух подвергается тщательной очистке от пыли в многоступенчатых фильтрах, осушается от водяных паров, а далее мощными компрессорами сжимается до тех пор, пока не перейдет в жидкое состояние. Жидкость перегоняют в ректификационной колонне, чтобы разделить ее на отдельные вещества.

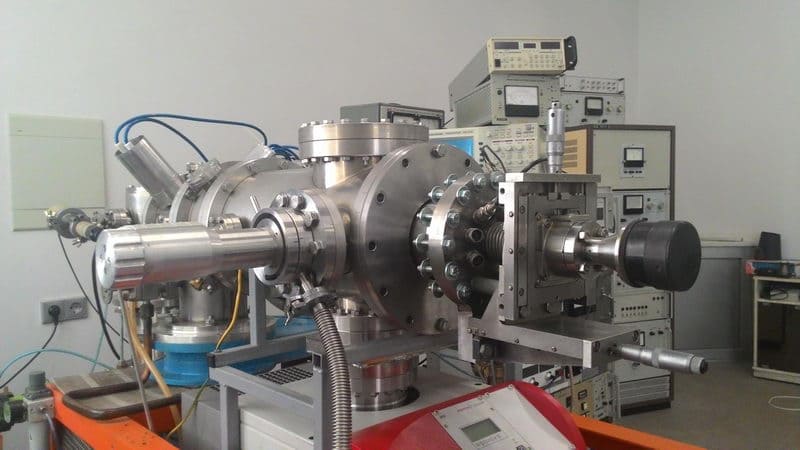

Установка для добычи аргона

Первым испаряется азот при -195 °С, его пары собираются на соответствующей тарелке ректификатора и отводятся в отдельный резервуар. Следующим по высоте (и при температуре кипения -185 °С) отбирается аргонная фракция, содержащая 12% Ar, менее полпроцента азота и кислород. Она подается в следующую ректификационную колонну, в которой процентная доля Ar доводится до 85, оставшееся приходится на кислород со следами азота. Такое вещество называется сырым аргоном, исходным материалом для получения очищенного газа.

Водород, добавляемый в состав сырья, окисляется на катализаторе и нагреве до 500 °С, таким образом, из состава смеси выводится кислород. Образовавшийся на катализаторе водяной пары удаляют при посредстве влагоотделителя. Газ после этого осушают. Аргон с оставшимся в нем азотом вновь ректифицируют.

Применяются и альтернативные методы получения Ar. Во время синтеза аммиака из азота и водорода в химических реакторах Ar получают как сопутствующий продукт производства. Технологический компонент это синтеза — продувочный газ — содержит до 20% Ar. Из этого газа и извлекают самый спокойный элемент. Стоимость производства, складывающаяся в основном из затрат на охлаждение и нагрев компонентов, делится между аммиаком и аргоном, и получается существенно ниже.

Качество газа, получаемого любым методом, определяется технологией очистки его от небольших количеств остаточного N2, O2, водяных паров и H2.

Аппарат, получающий ионные пучки аргона

Защитные газы и их влияние на технологические свойства дуги

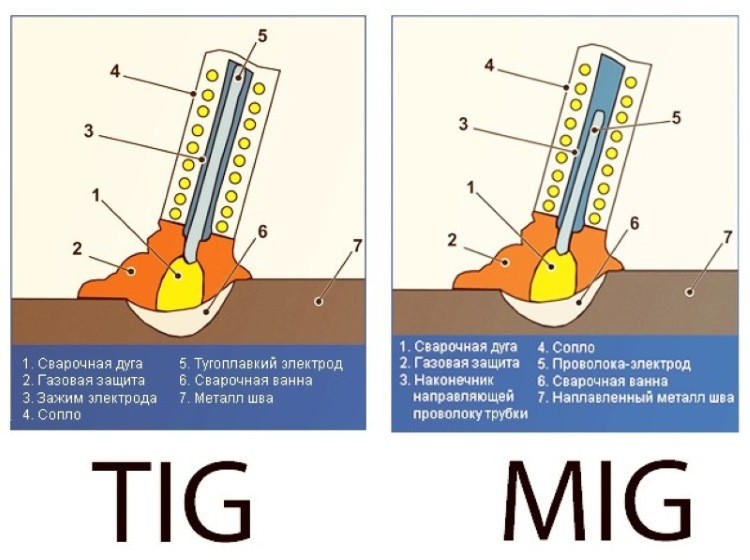

В качестве защитных газов при дуговой сварке плавлением ТИГ и МИГ/МАГ применяют инертные газы, активные газы и их смеси. Защитный газ выбирают с учетом способа сварки, свойств свариваемого металла, а также требований, предъявляемых к сварным швам.

Инертными называют газы, не способные к химическим реакциям и практически не растворимые в металлах. Поэтому их целесообразно применять при сварке химически активных металлов и сплавов на их основе (алюминий, алюминиевые и магниевые сплавы, легированные стали различных марок). При сварке ТИГ и МИГ/МАГ используются такие инертные газы как аргон (Ar), гелий (He) и их смеси.

Активными защитными газами называют газы, способные защищать зону сварки от доступа воздуха и вместе с тем химически реагирующие со свариваемым металлом или физически растворяющиеся в нем. При дуговой сварке сталей в качестве защитной среды применяют углекислый газ (СО2). Ввиду химической активности углекислого газа по отношению к вольфраму этот защитный газ используют только при сварке МИГ/МАГ.

К активным газам применяемым при МИГ/МАГ также относятся газовые смеси в состав которых входят аргон (Ar), кислород (О2), азот (N2), водород (H2). Готовые газовые смеси поставляются в баллонах, также они могут быть получены путем смешивания газов составляющих смесь.

Классификация способов сварки в защитных газах приведена на схеме ниже.

Свойства защитных газов

В таблице ниже приведены физические свойства защитных газов.

| Газ | Плотность кг/м3 | Теплоемкость, Дж/г oС | Теплопроводность, вт/м oС | Энергия диссоциации, эВ | Потенциал ионизации, В | Сечение столкновения, м2 |

|---|---|---|---|---|---|---|

| Ar | 1,783 | 0,524 | 0,19 | не диссоц. | 15,76 | 2,5∙10-20 |

| He | 0,178 | 5,242 | 1,66 | не диссоц. | 24,58 | 10∙10-20 |

| CO2 | 1,977 | 0,821 | 0,19 | 5,5 | 14,3 | 25∙10-20 |

| H2 | 0,090 | 14,246 | 2,36 | 4,48 | 15,4 | 130∙10-20 |

| O2 | 1,429 | 0,916 | – | 5,08 | 12,5 | 20∙10-20 |

| N2 | 1,251 | 1,039 | 0,29 | 7,37 | 15,5 | 20∙10-20 |

| Воздух | 1,293 | 1,006 | – | – | – | – |

История открытия

Предыстория открытия Ar началась в 1785 году. Выдающийся ученый и естествоиспытатель из Великобритании Генри Кэвендиш исследовал состав воздуха. Он подвергал азот окислению и взвешивал получившиеся окислы. По окончании опыта в сосуде оставался газ. Кэвендиш определил его объем в 0,8% от начального объема воздуха.

Состав этого газа ученый определить не смог. Спустя столетие к проблеме вернулись сэры Джон Рэлей и Уильям Рэмзи. В ходе проведенных опытов они обнаружили, что азот, выделенный из воздуха, имеет большую плотность, нежели азот, получаемый в ходе реакции разложения нитрита аммония.

в 1884 году им удалось выделить из воздуха некий газ, более плотный, чем азот. Это вещество имело одноатомную молекулярную структуру и было крайне инертным — т.е. не реагировало с другими веществами.

На заседании Королевского Общества новому газу было присвоено название «аргон», что в переводе с древнегреческого значило «спокойный, ленивый»

Государственное устройство

Аргонская Федерация является централизованной парламентской демократией. Глава парламента называется президентом, на время событий игр X эту должность занимает Фрэнн Херрон (оригинальное английское имя: Frann Herron).. В парламенте каждый город, колония и космическая станция представлена сенатором, которого избирает их население.

Известные сенаторы:

- Джоана Маккарти, одна из наиболее влиятельных сенаторов во время X³: Воссоединение, сторонница решительных действий по уничтожению хааков как расы.

- Карл Тоннен, решительный противник предложений телади по легализации космического топлива, космотабака и мин СКВОШ.

- Сенатор сектора Мемориал Антигона, похищенный террористами с целью получения выкупа в 20 миллионов кредитов.

Исполнительная власть представлена правительством, главой которого является Премьер-министр, избираемый на 4 язуры, или 5,5 лет. Он не имеет права баллотироваться на второй срок.

Известные министры:

- Карел Свайр, министр внутренних дел.

- Хенер Тачнет, министр иностранных дел.

- Министр обороны, не названный по имени.

- Министр межрасовых отношений и культуры, также не названный по имени.

Центральные административные органы Федерации находятся на Аргон Прайм.

Применение[ | ]

Заполненная аргоном и парами ртути газоразрядная трубка Ниже перечислены области применения аргона:

- в аргоновых лазерах;

- в качестве газонаполнителя ламп накаливания и при заполнении внутреннего пространства стеклопакетов;

- в качестве защитной среды при сварке (дуговой, лазерной, контактной и т. п.) как металлов (например, титана), так и неметаллов;

- в качестве плазмы в плазматронах при сварке и резке;

- в пищевой промышленности в качестве пищевой добавки E938 , в качестве пропеллента и упаковочного газа;

- в качестве огнетушащего вещества в газовых установках пожаротушения;

- в медицине во время операций для очистки воздуха и разрезов, так как аргон не образует химических соединений при комнатной температуре;

- в качестве составной части атмосферы эксперимента «Марс-500» с целью снижения уровня кислорода для предотвращения пожара на борту космического корабля при путешествии на Марс;

- в дайвинге из-за низкой теплопроводности аргон применяется для поддува сухих гидрокостюмов, однако есть ряд недостатков, например, высокая цена газа (кроме этого, нужна отдельная система для аргона);

- в химическом синтезе для создания инертной атмосферы при работе с нестабильными на воздухе соединениями.