Горячая вулканизация

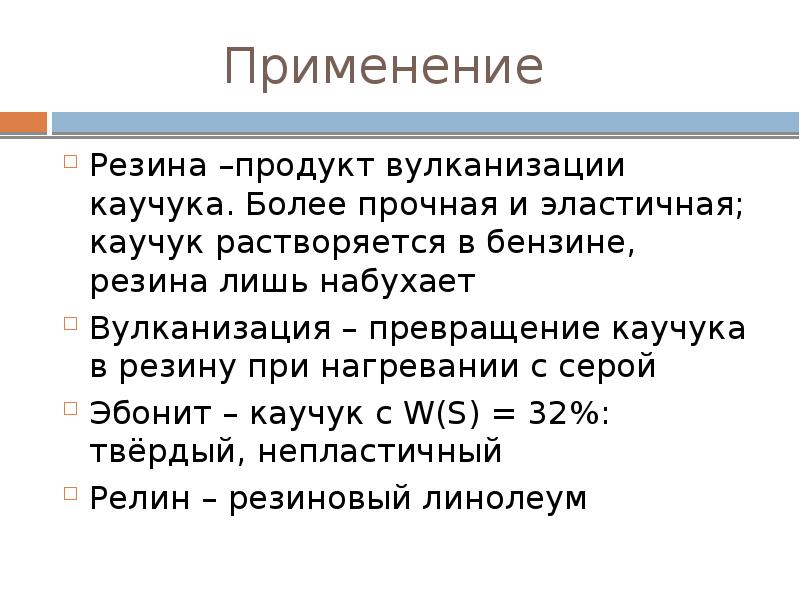

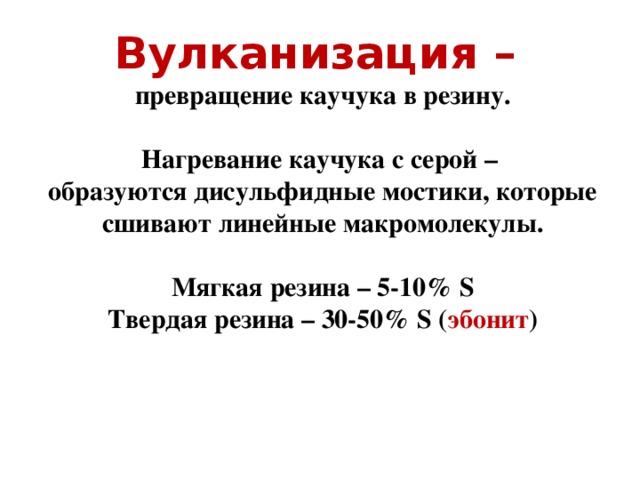

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

https://youtube.com/watch?v=r1SdbQJlGgM

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Физические и химические свойства натурального каучука

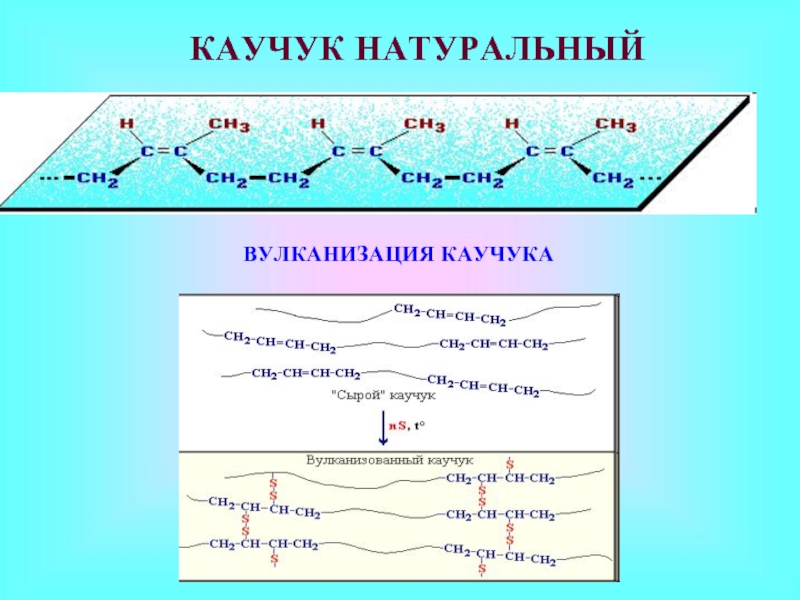

Натуральный каучук — аморфное, способное кристаллизоваться твёрдое тело.

Природный необработанный (сырой) каучук — белый или бесцветный углеводород.

Он не набухает и не растворяется в воде, спирте, ацетоне и ряде других жидкостей. Набухая и, затем, растворяясь в жирных и ароматических углеводородах (бензине, бензоле, эфире и других) и их производных, каучук образует коллоидные растворы, широко используемые в технике.

Натуральный каучук однороден по своей молекулярной структуре, отличается высокими физическими свойствами, а также технологическими, то есть, способностью обрабатываться на оборудовании заводов резиновой промышленности.

Особенно важным и специфическим свойством каучука является его эластичность (упругость) — способность каучука восстанавливать свою первоначальную форму после прекращения действия сил, вызвавших деформацию. Каучук — высокоэластичный продукт, обладает при действии даже малых усилий обратимой деформацией растяжения до 1000%, а у обычных твёрдых тел эта величина не превышает 1%. Эластичность каучука сохраняется в широких температурных пределах, и это является характерным его свойством. Но при долгом хранении каучук твердеет.

При температуре жидкого воздуха –195°C он жёсткий и прозрачный; от 0 ° до 10 °C — хрупкий и уже непрозрачный, а при 20 °C — мягкий, упругий и полупрозрачный. При нагреве свыше 50 °C он становится пластичным и липким; при температуре 80 °C натуральный каучук теряет эластичность; при 120 °C — превращается в смолоподобную жидкость, после застывания которой уже невозможно получить первоначальный продукт. Если поднять температуру до 200—250 °C, то каучук разлагается с образованием ряда газообразных и жидких продуктов.

Каучук — хороший диэлектрик, он имеет низкую водо- и газопроницаемость. Каучук не растворяется в воде, щёлочи и слабых кислотах; в этиловом спирте его растворимость небольшая, а в сероуглероде, хлороформе и бензине он сначала набухает, а уж затем растворяется. Легко окисляется химическими окислителями, медленно — кислородом воздуха. Теплопроводность каучука в 100 раз меньше теплопроводности стали.

Наряду с эластичностью, каучук ещё и пластичен — он сохраняет форму, приобретённую под действием внешних сил. Пластичность каучука, проявляющаяся при нагревании и механической обработке, является одним из отличительных свойств каучука. Так как каучуку присущи эластические и пластические свойства, то его часто называют пласто-эластическим материалом.

При охлаждении или растяжении натурального каучука наблюдается переход его из аморфного в кристаллическое состояние (кристаллизация). Процесс происходит не мгновенно, а во времени. При этом в случае растяжения каучук нагревается за счёт выделяющейся теплоты кристаллизации. Кристаллы каучука очень малы, они лишены чётких граней и определённой геометрической формы.

При температуре около –70 °C каучук полностью теряет эластичность и превращается в стеклообразную массу.

Вообще все каучуки, как и многие полимерные материалы, могут находиться в трёх физических состояниях: стеклообразном, высокоэластическом и вязкотекучем. Высокоэластическое состояние для каучука наиболее типично.

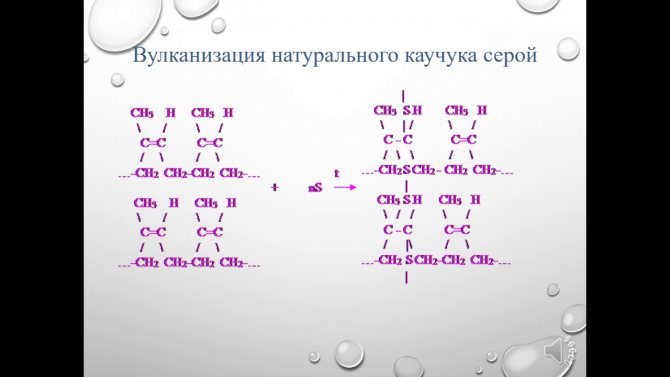

Каучук легко вступает в химические реакции с целым рядом веществ: кислородом (O2), водородом (H2), галогенами (Cl2, Br2), серой (S) и другими. Эта высокая реакционная способность каучука объясняется его ненасыщенной химической природой. Особенно хорошо реакции проходят в растворах каучука, в которых каучук находится в виде молекул сравнительно крупных коллоидных частиц.

Почти все химические реакции приводят к изменению физических и химических свойств каучука: растворимости, прочности, эластичности и других. Кислород и, особенно, озон, окисляют каучук уже при комнатной температуре. Внедряясь в сложные и большие молекулы каучука, молекулы кислорода разрывают их на более мелкие, и каучук, деструктурируясь, становится хрупким и теряет свои ценные технические свойства. Процесс окисления лежит также в основе одного из превращений каучука — перехода его из твёрдого в пластичное состояние.

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Холодная склейка

Холодный ремонт не предусматривает нагрева, все что необходимо — это заплатка и специальный клей.

Именно хороший клей в силах склеить резину так, как бы это сделала горячая вулканизация. Но стоит отметить, что данный способ является временным ремонтом. Его можно сделать самостоятельно при поломке в дороге и доехать так до ближайшей СТО. А там уже произвести склеивание на горячую. Если такая ситуация случилась в пути, то нужно произвести следующие манипуляции:

- Снять колесо и осмотреть повреждение.

- Очистить и обезжирить место склейки

- Нанести клей на заплатку и поврежденное место.

- Придавить заплатку к резине и подержать некоторое время.

- Накачать колесо и ехать на СТО.

Нужно учитывать, что края резинового жгута должны отступать не менее чем на 1 см от края пореза.

Также эффективному склеиванию поддаются повреждения не более 35 мм (продольные) и 25 мм (поперечные). Холодная вулканизация схватывается около 30 минут. После этого только можно ехать. Но тут все зависит от величины пореза, холода либо жары, а также от качества клея. Полное высыхание материала наступает через двое суток. Такой способ очень хорошо подходит для устранения мелких порезов и проколов.

Вам это будет интересно О зимних шинах Фредештайн (Vredestein)

Самовулканизирующаяся резина

Стоимость силикона

Отдельно остановимся на ценовом факторе сырья, немаловажном для процесса изготовления cиликоновой приманка своими руками. Ведь в большинстве случаев, как мы уже убедились, себестоимость продукта является основным катализатором к началу выполнения самостоятельных работ. Понятно, что старые приманки обойдутся рыболову в нулевую стоимость, но вот их отсутствие потребует определённых затрат на покупку нужного товара

Понятно, что старые приманки обойдутся рыболову в нулевую стоимость, но вот их отсутствие потребует определённых затрат на покупку нужного товара.

На данный момент стоимость такого материала как Эластолюкс, предлагающегося покупателю в мерной таре в 1 килограмм, обойдётся в 1220 рублей. Из чего можно легко подсчитать себестоимость получаемого по итогу одного экземпляра наживки исходя из его конечной массы. Благо для рыболова стоит отметить, что отходов при производстве практически не бывает, а получаемые обрезки или брак достаточно просто заново переплавить, получив достойный по свойствам продукт.

Упомянутые как перспективный для выпуска силиконок материал в виде компонентов Пенталаст 718 и Пенталаст 710, а также аналога компаундов в виде Виксинт К-18 обойдутся чуть дешевле. Килограмм этих материалов будет стоить порядка 800 рублей за вышеупомянутую килограммовую ёмкость, в комплекте с отвердителем или проще говоря отвердителем, способствующем застыванию отлитого в форму состава при комнатной температуре.

В продажах кроме килограммовой тары встречаются комплекты составов в более мелких упаковках, но как свойственно большинству расфасованного мелкими порциями продукта, цена на них, на порядок выше стандартных упаковок, что существенно повлияет в итоге на конечную стоимость изделия. Да и скорее всего для домашнего производства лучше иметь запас отлично сохраняющегося сырья с прицелом на выпуск более крупных партий перспективных и рабочих насадок.

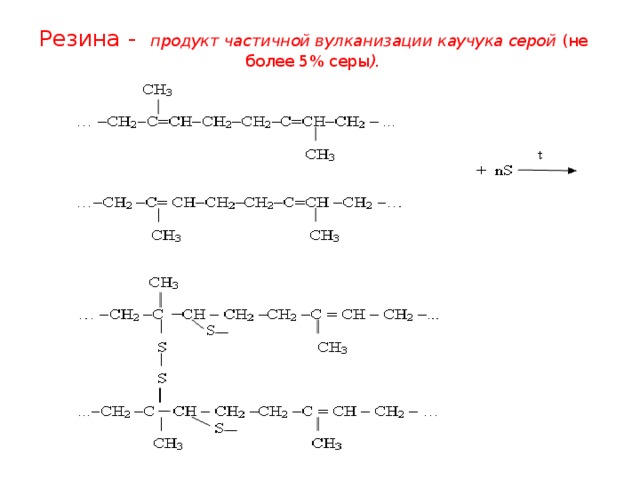

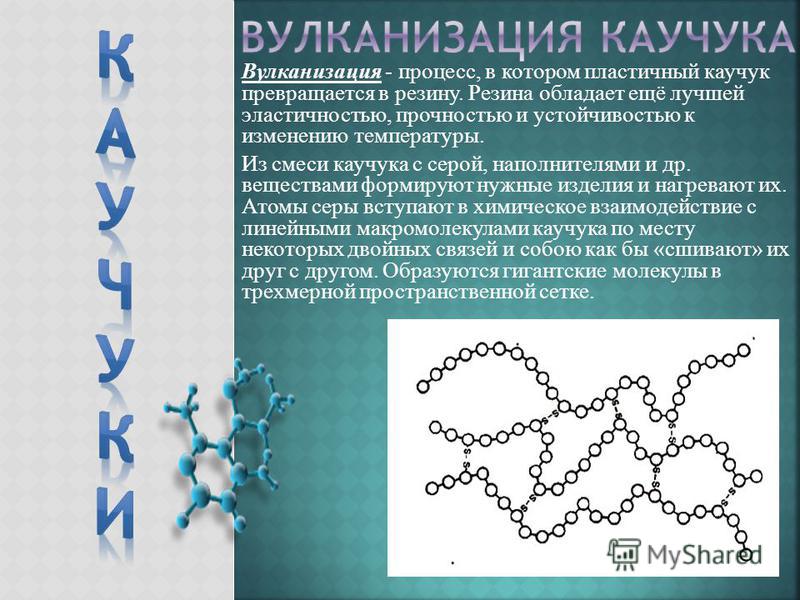

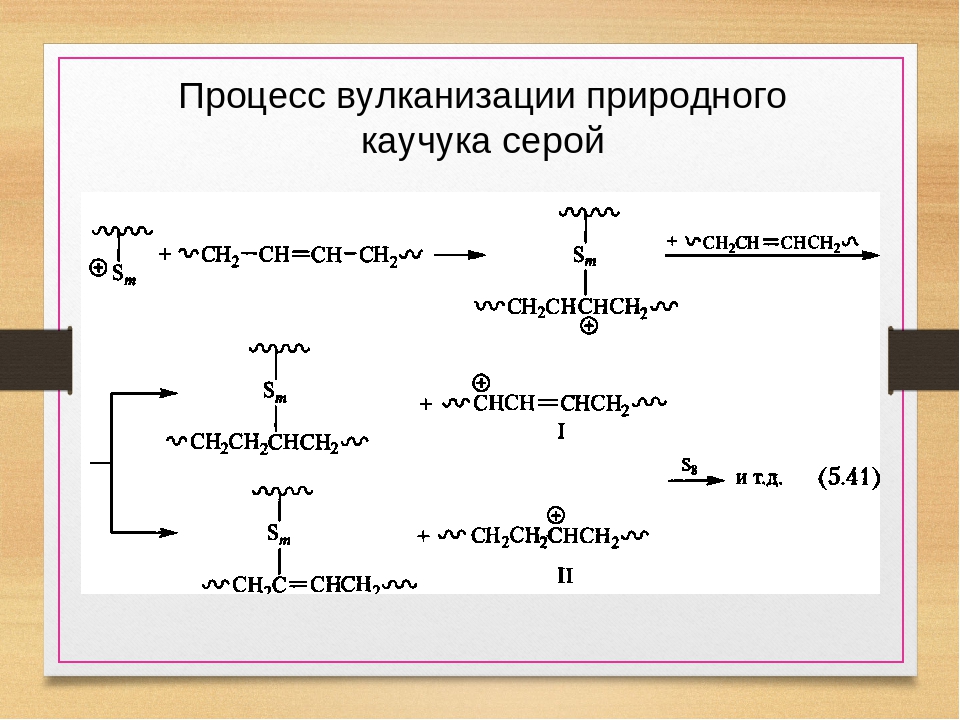

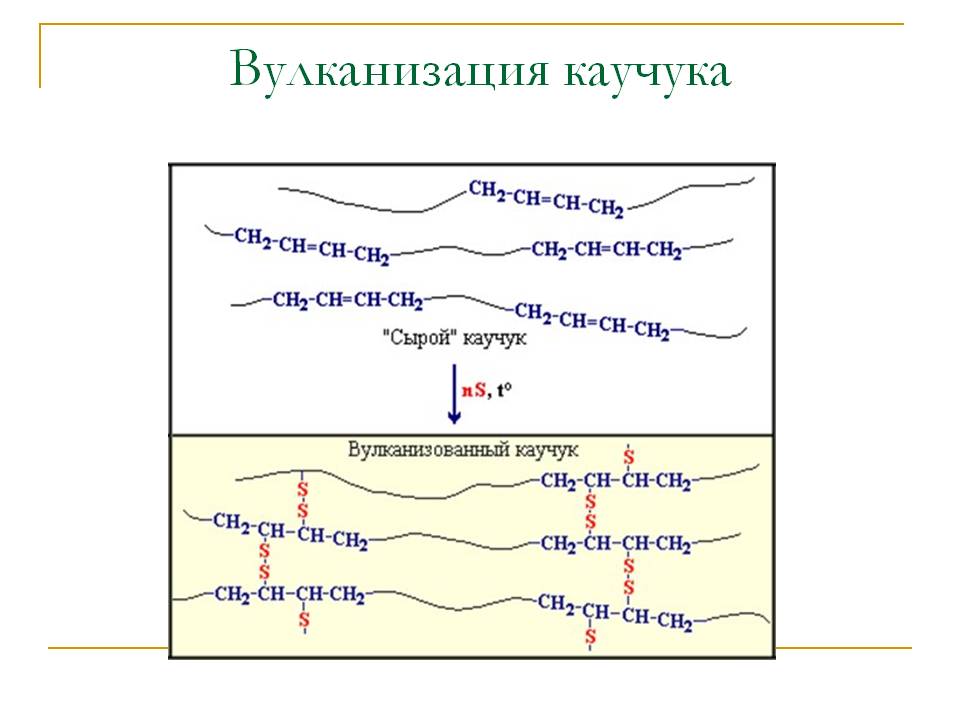

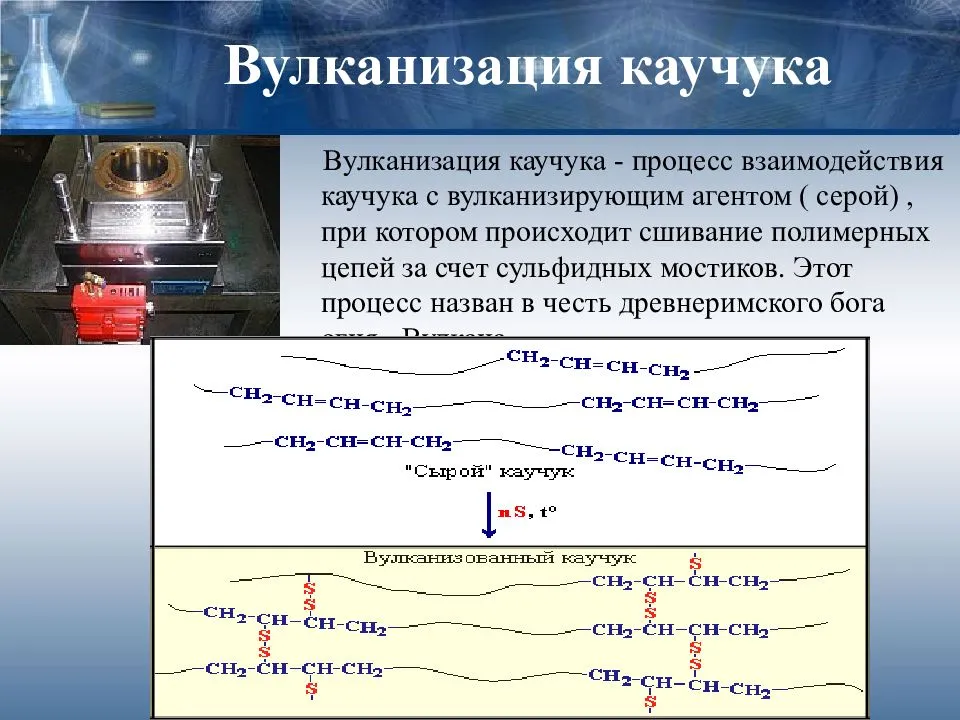

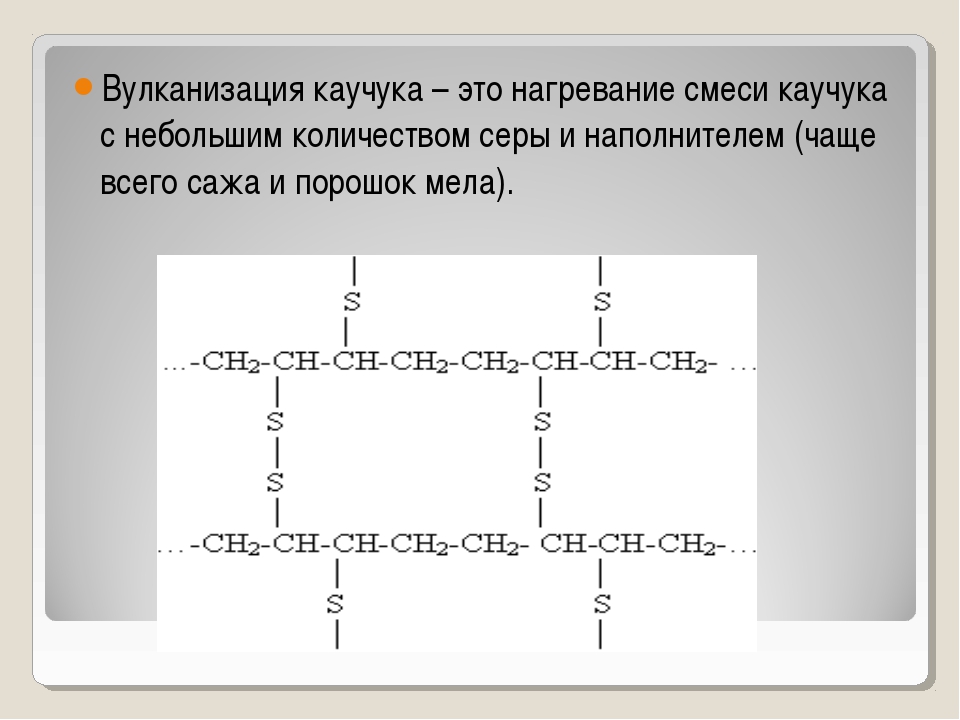

Вулканизация

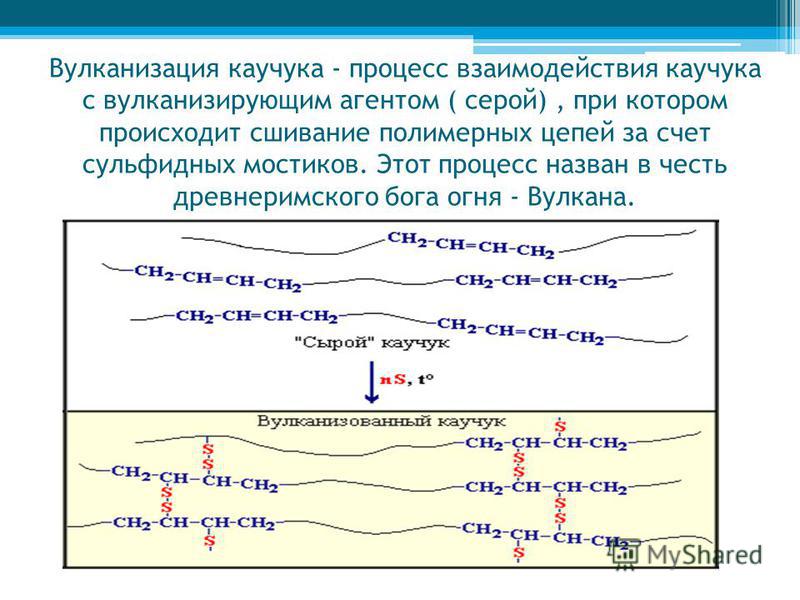

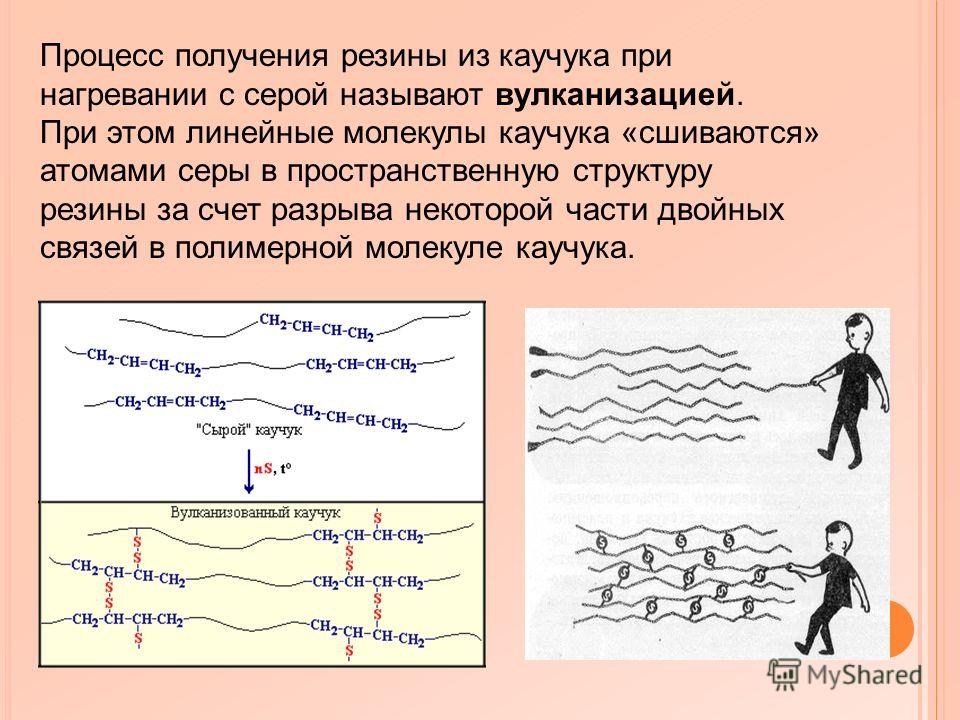

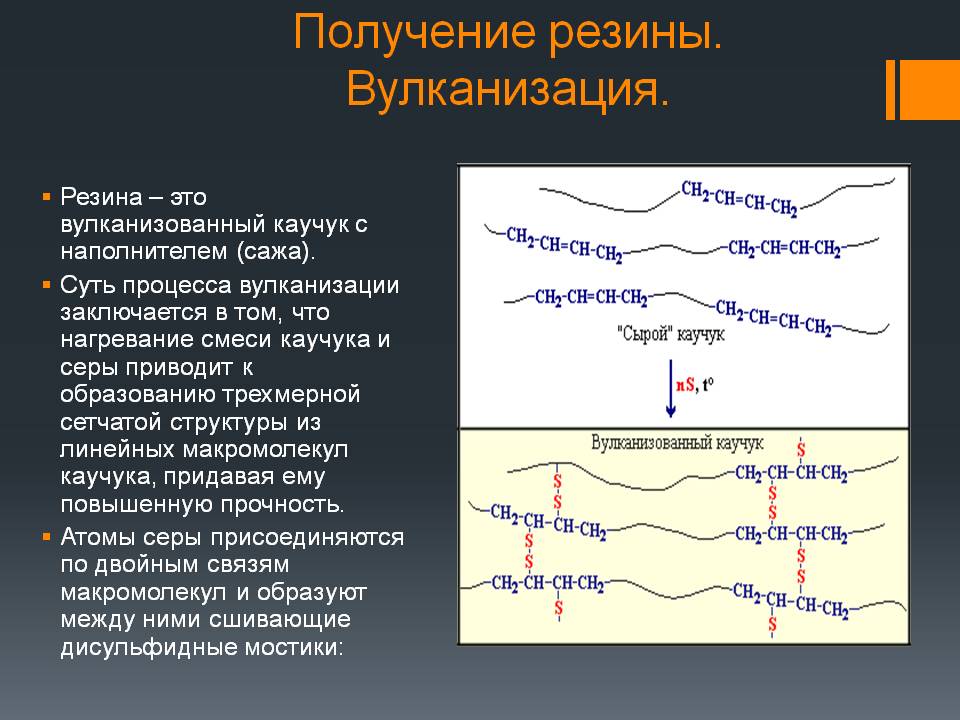

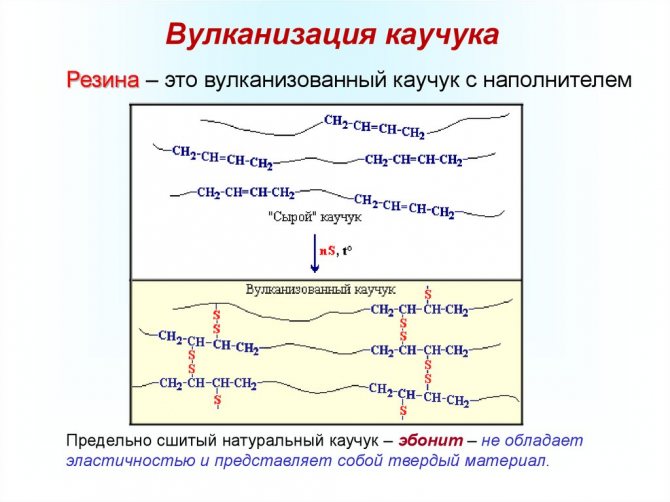

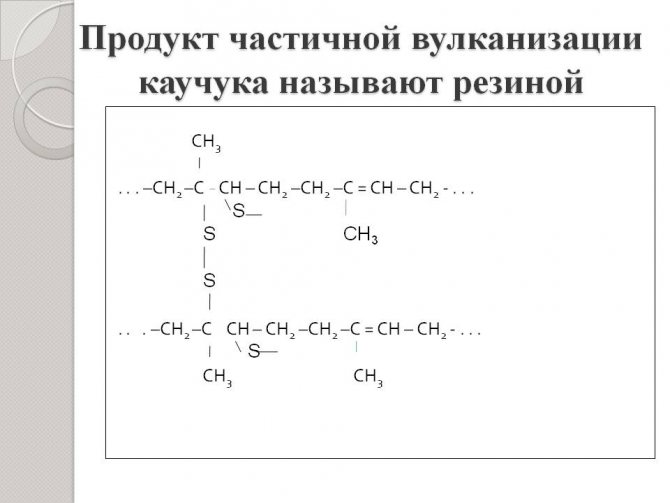

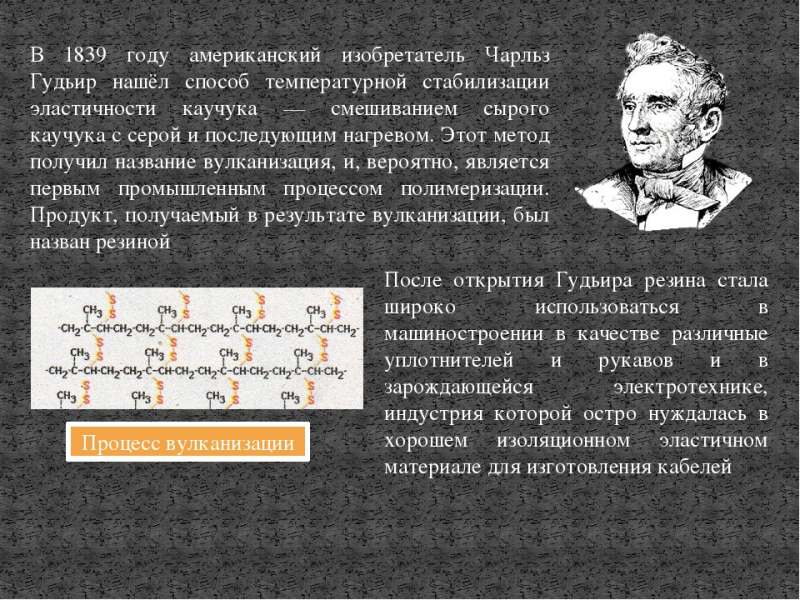

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

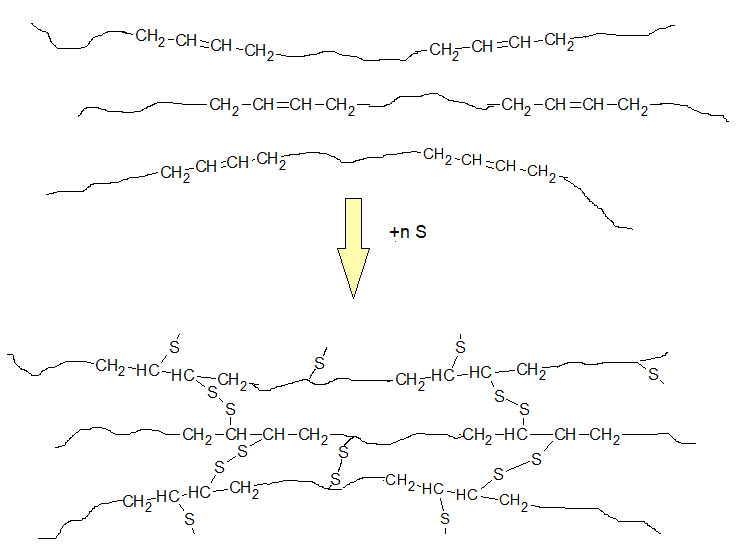

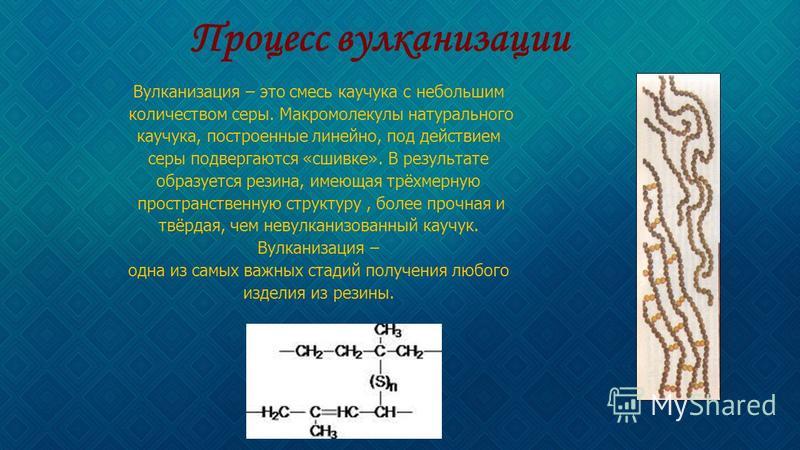

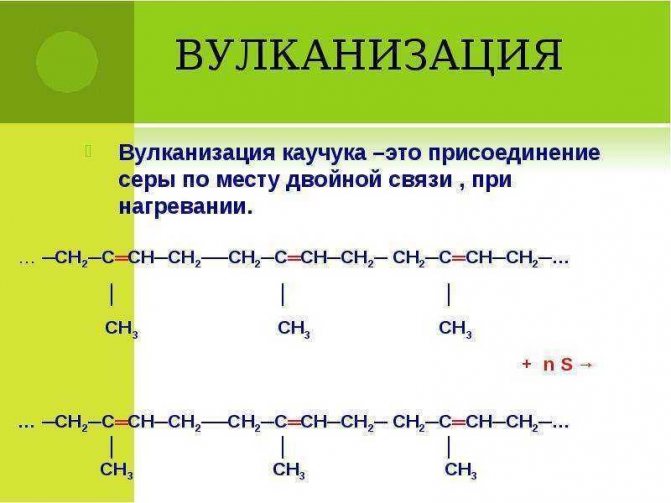

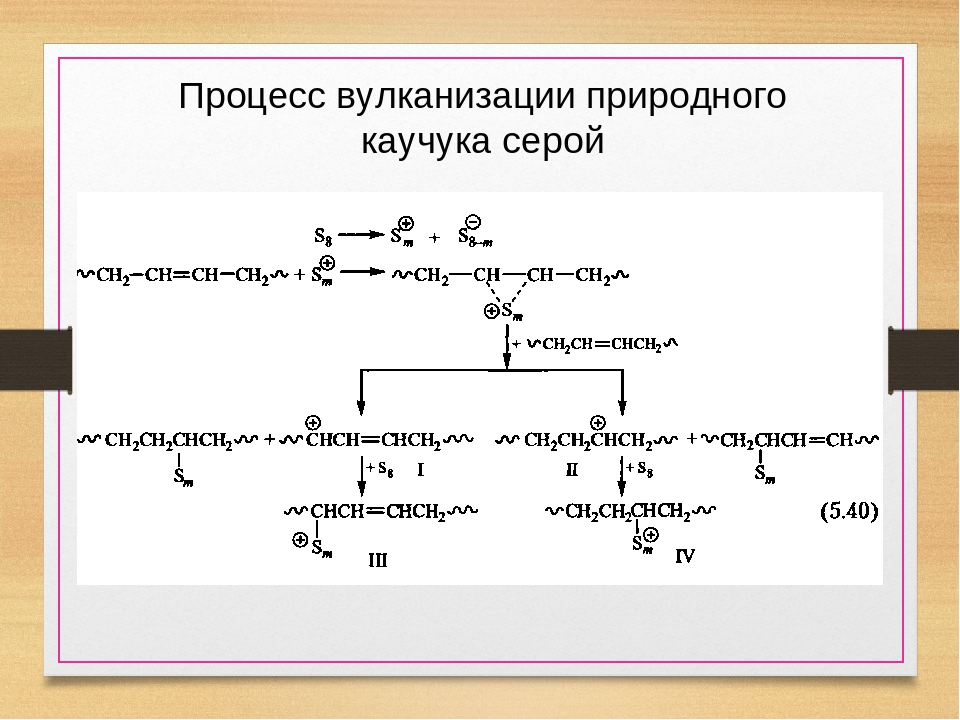

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Вулканизация каучука

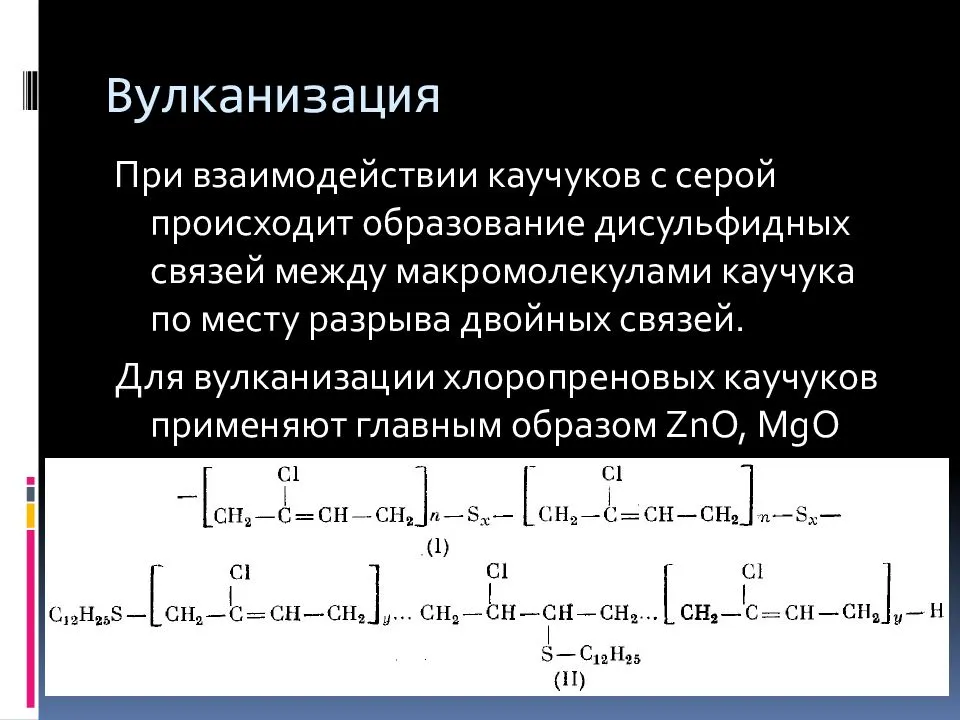

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Самодельное устройство из электроплитки

Самодельный вулканизатор можно сделать из электроплитки. Для этого подбирается старый прибор с открытой спиралью.

Порядок изготовления следующий:

- Изготавливается корпус нагревателя. Для этого берется лист металла толщиной 5 мм.

- При помощи сварки корпус формируется по размеру керамического основания плитки.

- Снизу приваривается ножки из прутка, а сбоку струбцина.

- Укладывается лист асбеста, а сверху керамическое основание плитки со спиралью.

- Обогреватель закрывается крышкой из металла, которая притягивается болтами.

- Из утюга снимается терморегулятор и крепится около струбцины.

Процесс вулканизации ничем не отличается от работы с использованием утюга. В этом случае нагреватель автоматически отключает спираль при достижении температуры 147 градусов.

Технология горячей вулканизации шин своими руками

Для выполнения горячей вулканизации покрышки или камеры понадобится пресс. Реакция сварки каучука и детали происходит за определенный период времени. Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Температура, необходимая для проведения горячей вулканизации лежит в пределах от 140 до 150 градусов Цельсия. Для достижения такой температуры нет необходимости в использовании промышленного оборудования. Для самостоятельного ремонта шин вполне допустимо применение домашних электробытовых приборов, к примеру, утюга.

Устранение дефектов автомобильной покрышки или камеры при помощи устройства для вулканизации – это довольно трудоемкая операция. У него существует множество тонкостей и деталей, и поэтому рассмотрим основные этапы ремонта.

- Для обеспечения доступа к месту повреждения необходимо покрышку снять с колеса.

- Зачистить рядом с местом повреждения резину. Ее поверхность должна стать шероховатой.

- С применением сжатого воздуха обдуть обработанное место. Корд, появившийся наружу необходимо удалить, его можно откусить кусачками. Резина должна быть обработана специальным составом для обезжиривания. Обработка должна быть проведена с двух сторон, снаружи и изнутри.

- С внутренней стороны, на место повреждения должна быть уложена заранее подготовленная в размер заплатка. Укладку начинают со стороны борта покрышки в сторону центра.

- С наружной стороны на место повреждения необходимо положить куски сырой резины, нарезанные на кусочки по 10 – 15 мм, предварительно их необходимо прогреть на плите.

- Уложенный каучук надо прижать и разровнять по поверхности шины. При этом надо следить за тем, что бы слой сырой резины был выше рабочей поверхности камеры на 3 – 5 мм.

- Через несколько минут, с использование УШМ (угловая шлифмашина), необходимо снять слой наложенной сырой резины. В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

- Для точного расположения шины на прессе имеет смысл пометить центр дефектного места мелом. Для предотвращения прилипания нагретых пластин к резине, между ними надо проложить плотную бумагу.

Горячая вулканизация

Технология предполагает обработку поврежденного участка под высокой температурой. В поврежденную область добавляется каучук («сырая резина»). При нагревании материалы расплавляются и соединяются, формируя единую пластичную поверхность.

Расплавленный каучук попадает в образовавшуюся полость и заполняет пустоты, исключая проникновение внешних частиц внутрь шины. Процедура выполняется таким образом:

- Демонтаж покрышки и обработка поврежденного участка фрезой (нельзя допускать повреждения корда).

- Зачистка и обезжиривание обработанной зоны.

- Нанесение ремонтного раствора двумя слоями.

- После просушки повреждение заполняется каучуком.

- Непосредственно вулканизация пореза на специальном оборудовании (температура составляет 120°С-140°С).

- Укрепление внутренней стороны покрышки кордовой заплаткой.

- Зачистка фрезой и финишная обработка остывшей резины.

Плюсы:

- стоимость значительно ниже приобретения новой покрышки;

- надежность, прочность резины практически не снижается (максимум – на 10%);

- скорость выполнения процедуры. Сразу после завершения работ шину можно снова использовать;

- универсальность. Использовать технологию можно практически в любых условиях.

Профессиональные мастера восстанавливают резину примерно за 1-2 часа. Покрышки грузовых автомобилей ремонтируются сложнее, поэтому на это уходит 2-4 часа.

Ценность каучука

Сегодня наиболее массовое применение каучук получил в производстве резины. Современная промышленность изготавливает различные виды для автомобильных, авиационных, велосипедных покрышек. Ее используют при изготовлении всевозможных уплотнителей для разъемных элементов в гидравлических, пневматических и вакуумных устройствах.

Продукт, полученный в процессе вулканизации каучука серой и другими химическими элементами, используют для электроизоляции, в производстве медицинских и лабораторных приборов и приспособлений. Кроме того, различные каучуки применяются для изготовления конвейерных лент, работающих под большими нагрузками, антикоррозийных покрытий котлов и труб, различных видов клея и тонкостенных высокопрочных мелких изделий. Синтезирование искусственного каучука дало возможность создать некоторые виды твердого ракетного топлива, где этот материал играет роль горючего.

Натуральный каучук

Сок каучуконосных деревьев широко применялся аборигенами для выделки непромокаемой обуви, покрытия лодок, защиты хижин от дождя и решения других бытовых проблем. Они добывают его из каучуконосных растений аналогично сбору весной березового сока. Полиизопрен – углевод, составляющий большую часть природного латекса, – в тепле соединяется с кислородом и со временем становится хрупким. После нагрева молекулярные связи становятся устойчивыми, и вещество не реагирует даже на кислотные растворы.

Ценность каучука исходя из технических характеристик:

- высокая стойкость к истиранию;

- хорошие теплоизоляционные свойства;

- не растворяется в воде и большинстве агрессивных жидкостей;

- пластичность;

- эластичность.

Добавление пластификаторов и речного песка позволяет создавать материал с запланированными качествами и цветом. Сырая резина превращается в изделие, долго сохраняющее свою форму, через вулканизацию – нагрев под прессом до температуры 150 градусов.

![Вулканизация содержание а также история [ править ]](https://domdetaley.ru/wp-content/uploads/1/e/8/1e869513b32ec0ef2a048f8ec7e56c67.jpeg)