Паспорта кузнечно-прессового оборудования

нв5221

пресс-ножницы комбинированные: — rar, Фото машинынв5221п6324

пресс гидравлический: — pdf, Фото машинып6324к2130

пресс кривошипный: — pdf, Фото машинык2130кд2124, кд2324

пресс кривошипный: — djvu, Фото машиныкд2124 , Фото машиныкд2324ГД-162

станок для правки и резки арматурной стали: — pdf; 3,98 Мб.Фото машины ГД-162н3118

ножницы гильотинные: — djvu, Фото машинын3118н3222

ножницы гильотинные: — djvu, Фото машинын3222нд3316г, нд3318г

ножницы гильотинные: — djvu, Фото машинынд3316г , Фото машинынд3318гнг-13

ножницы гильотинные: — pdf, Фото машинынг-13нг-6,3

ножницы гильотинные: — djvu, Фото машинынг-6,3нк3416, нк3418

ножницы гильотинные: — djvu, Фото машинынк3416 . Фото машинынк3418

Паспорта настольных токарных станков

1д601

станок токарно-винторезный: — djvu; 1,15 Мб. Фото станка1Д60116у03п, 16у04п

станок токарно-винторезный: — djvu; 1,5 Мб. Фото станка16У03ПМК-3002

станок токарно-винторезный: — djvu; 1,16 Мб. Фото станкаМК-3002Т-65

станок токарно-винторезный: — djvu; 0,66 Мб. Фото станкаТ-65ТВ-4

станок токарно-винторезный: — djvu; 0,4 Мб. Фото станкаТВ-4ТВ-6

станок токарно-винторезный: — djvu; 0,5 Мб. Фото станкаТВ-6ТВ-7

станок токарно-винторезный: — djvu; 1,45 Мб. Фото станкаТВ-7ТВ-7М

станок токарно-винторезный: — djvu; 0,57 Мб. Фото станкаТВ-7МТВ-9

станок токарно-винторезный: — pdf; 2,46 Мб. Фото станкаТВ-9ТВ-16

станок токарно-винторезный: — djvu; 0,99 Мб. Фото станкаТВ-16ТН-1

станок токарно-винторезный: — pdf; 0,67 Мб. Фото станкаТН-1Универсал-2

станок токарно-винторезный: — djvu; 1,2 Мб. Фото станкаУниверсал-2Универсал-3

станок токарно-винторезный: — pdf; 2,1 Мб. Фото станкаУниверсал-3Универсал-В

станок токарно-винторезный: — djvu; 2,2 Мб. Фото станкаУниверсал-ВAiken MCJ-180/350-2

станок настольный токарный: — pdf; 1,0 Мб. Фото станкаAiken MCJ-180/350-2Jet BD-3

станок настольный токарно-винторезный: — pdf; 1,2 Мб. Фото станкаJet BD-3Jet BD-7

станок настольный токарно-винторезный: — pdf; 1,1 Мб. Фото станкаJet BD-7Jet BD-8A

станок настольный токарно-винторезный: — pdf; 0,6 Мб. Фото станкаJet BD-8Корвет-400

станок настольный токарно-винторезный: — pdf; 1,9 Мб. Фото станкаКорвет-400Корвет-401

станок настольный токарно-винторезный: — pdf; 1,7 Мб. Фото станкаКорвет-401Корвет-402

станок настольный токарно-винторезный: — pdf; 3,4 Мб. Фото станкаКорвет-402Корвет-402

схема и детали сборки настольного токарного станка, pdf; 2,1 Мб. Фото станкаКорвет-402Корвет-403

настольный токарно-винторезный станок: — pdf; 4,7 Мб. Фото станкаКорвет-403Корвет-403

схема и детали сборки настольный токарного станка, pdf; 2,9 Мб. Фото станкаКорвет-403Корвет-407

станок настольный токарно-фрезерный: — pdf; 3,0 Мб. Фото станкаКорвет-407Кратон MML-01

станок настольный токарный: — pdf; 5,0 Мб. Фото станкаКратон MML-01

ПАСПОРТа на Заточные станки.

- 3А64Дпаспорт станка

- 3Б632Впаспорт станка

- 3Б633паспорт станка

- 3Б634паспорт станка

- 3Б641Ф (Витебск)паспорт станка

- 3Б652паспорт станка

- 3Б667паспорт станка

- 3В641 (Чита)паспорт станка

- 3В642паспорт станка

- 3Д641Е (Витебск)паспорт станка

- 3Д641Е (Мукачево)паспорт станка

- 3Д642Епаспорт станка

- 3Д692паспорт станка

- 3Е624 паспорт станка

- 3Е642(Е)паспорт станка

- 3Е653, 3Е659паспорт станка

- 3Е692паспорт станка

- 3К633 (Душанбе)паспорт станка

- 3Л631; 3Л631.01 паспорт станка

- 3М634паспорт станка

- 3М642, 3М642Епаспорт станка

- 3М666ВФ2 (Витебск) паспорт станка

- 360Мпаспорт станка

- 3601Ф (Витебск)паспорт станка

- 3622Д (Ужгород)паспорт станка

- 3623 (Троицк)паспорт станка

- 3641 (Витебск)паспорт станка

- 3653паспорт станка

- 3659Мпаспорт станка

- 3662 (Витебск)паспорт станка

- 3663 (Витебск)паспорт станка

- 3664 (Витебск)паспорт станка

- 3690паспорт станка

- 3692паспорт станка

- 6 ALP (Югославия)паспорт станка

- 7Б (Москва) Для затылования плашекпаспорт станка

- 100C WINSLOW (США)паспорт станка

- В3-318Епаспорт станка>

- ВЗ-322; ВЗ-323паспорт станка

- ТЧПА-6 (Киров)паспорт станка

- ТЧПН-4 (Киров)паспорт станка

- A500 WALDRICH SIEGEN-INGERSOLLпаспорт станка

- AS 305 KAPP (Германия)паспорт станка

- AS 410 KAPP (Германия)паспорт станка

- ASG 400 (200) (Германия)паспорт станка

- ASP 631F(PF) (Польша)паспорт станка

- CUTTERMASTER (USA)паспорт станка

- EWAG WS 11 (Швеция) паспорт станка

- NUA — 25 (Польша)паспорт станка

- RS.1 (Италия) Для шлиф. Заходов на метчикахпаспорт станка

- SWFW 250 (Германия) паспорт станка

- СИМПЛЕКС 2200Е (Италия) Для зат. протяжекпаспорт станка

- USh 2000 Th (Karl Klink) (Германия) Для зат. протяжек паспорт станка

Проверка станка на соответствие нормам точности по техническим условиям

Испытание станка на соответствие нормам точности включает в себя выполнение следующих проверок:

- Проверка 1. Плоскостность рабочей поверхности стола. На рабочей поверхности стола в различных направлениях на двух регулируемых опорах устанавливают поверочную линейку так, чтобы получить одинаковые показатели индикатора на концах линейки. При помощи индикатора, перемещаемого по рабочей поверхности стола и касающегося мерительным штифтом грани линейки, определяют правильность формы поверхности. Допускаемое отклонение – 0,025 мм. Выпуклость не допускается.

- Проверка 2. Прямолинейность перемещения стола в продольном направлении. На шлифовальной головке укрепляют индикатор так, чтобы его мерительный штифт касался грани линейки, установленной на столе. Показания индикатора на обоих концах линейки при продольном перемещении стола должны быть одинаковыми. Стол перемещают на длину хода. Погрешность определяют как алгебраическую разность показаний индикатора на длине хода стола. Отклонение 0,010 мм.

- Проверка 3. Отсутствие перекоса (поворота) стола при его перемещении. На середине стола перпендикулярно направлению его перемещения устанавливают уровень. Стол станка перемещают на длину хода, останавливая его для замеров не реже, чем через 1/10 длины хода, но не менее чем через 50 мм.

Погрешность определяют как алгебраическую разность показаний уровня на длине хода стола. Допускаемое отклонение 0,025 мм/ 1000.

Допускается равномерный уклон только в одну сторону.

Проверка 4. Параллельность рабочей поверхности стола направлению его перемещения: а) в продольном направлении; б) в поперечном направлении. На неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался рабочей поверхности стола. Стол перемещают на длину хода в продольном (а) и в поперечном (б) направлениях. Погрешность определяют как наибольшую разность показаний индикатора на длине хода. Допускаемое отклонение: а) в продольном направлении – 0,012 мм, б) в поперечном направлении 0,010 мм.

Проверка 5. Параллельность боковых сторон паза стола направлению его продольного перемещения. На неподвижной части стола укрепляют индикатор так, чтобы его мерительный штифт касался боковой стороны паза стола. Стол перемещают на длину хода. Погрешность определяют как алгебраическую разность показаний индикатора на длине хода. Допускаемое отклонение 0,012 мм.

Проверка 6. Отсутствие радиального биения базовой поверхности шпинделя шлифовальной головки: а) у конца шпинделя, б) на длине 200 мм от конца шпинделя.

В базовое отверстие шпинделя плотно вставляют цилиндрическую оправку. На ее неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался цилиндрической поверхности оправки у ее концов и был направлен по радиусу. Шпиндель приводят во вращение.

В каждом сечении проверку производят не менее, чем в двух взаимно перпендикулярных плоскостях. Погрешность определяют как наибольшую величину результатов замеров в каждом сечении.

Допускаемое отклонение: а) 0,006, б) 0,008 мм.

Проверка 7. Отсутствие осевого биения шпинделя шлифовальной головки. На неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался торца (у его центра) короткой оправки, вставленной в коническое отверстие шпинделя. Шпиндель приводят во вращение. Допускаемое отклонение 0,004 мм.

Проверка 8. Перпендикулярность направления вертикального перемещения шлифовальной головки рабочей поверхности стола.

На рабочей поверхности стола в плоскостях перпендикулярной (а) и параллельной (б) продольному перемещению стола устанавливают угольник. На шлифовальной головке укрепляют индикатор так, чтобы его мерительный штифт касался контрольной грани угольника.

Шлифовальную головку перемещают в вертикальной плоскости на длину хода.

Погрешность определяют как наибольшую величину результатов замеров. Допускаемое отклонение 0,016 мм.

Проверка 9. Отсутствие радиального биения базовой поверхности шпинделя универсальной бабки: а) у конца шпинделя, б) на длине 300 мм от конца шпинделя.

В отверстие шпинделя универсальной бабки плотно вставляют цилиндрическую оправку. На неподвижной части станка укрепляют индикатор так, чтобы его мерительный штифт касался оправки и был направлен по радиусу. Шпиндель приводят во вращение.

В каждом сечении проверяют радиальное биение не менее, чем в двух взаимно перпендикулярных плоскостях.

Погрешность определяют как наибольшую величину результатов замеров в каждом сечении. Допускаемое отклонение: а) 0,006 мм, б) 0,01 мм.

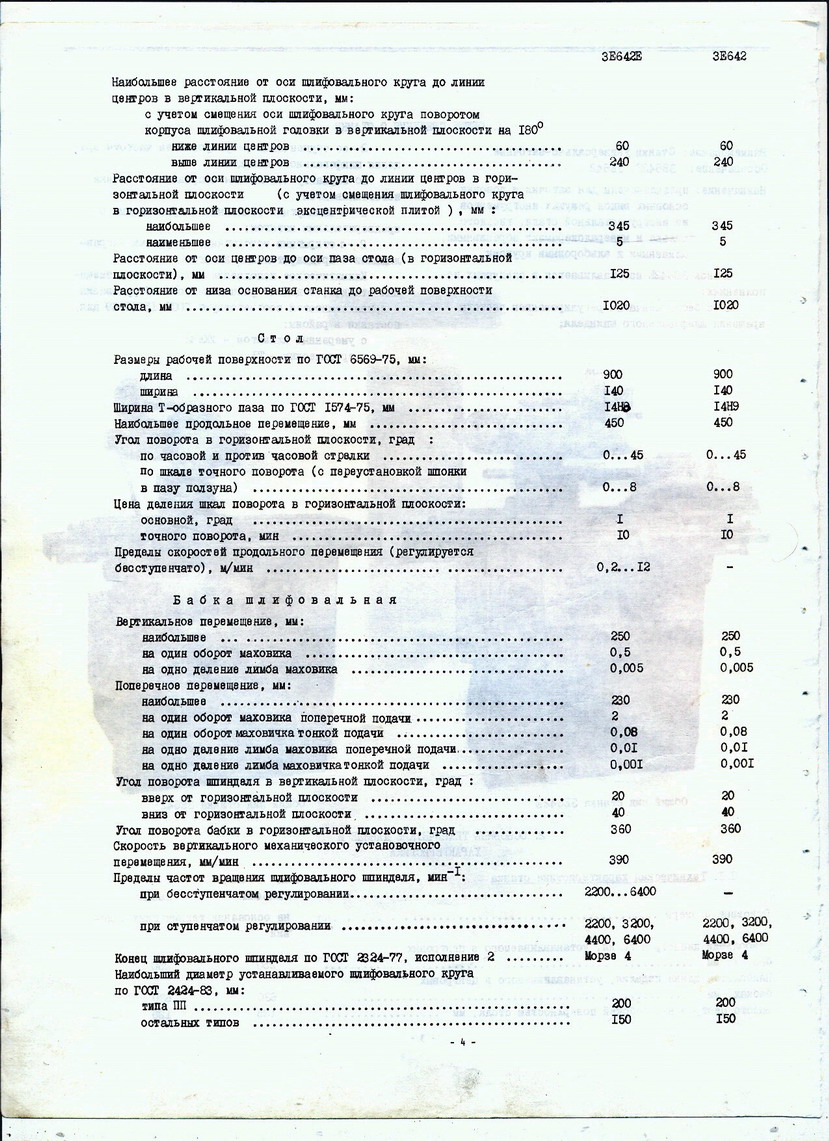

3Д642Е станок универсально-заточный с гидавлическим приводом. Назначение и область применения

Универсальные заточные станки 3Д642Е предназначены для заточки и доводки основных видов режущего инструмента: резцов, фрез, зенкеров и т. д. из инструментальной стали, твердого сплава, металлокерамики абразивными, алмазными и эльборовыми кругами.

Заточный станок 3Д642Е обладает литой чугунной станиной, это повышает точность обработки и уменьшает колебание, вызванные при обработке детали. Дополнительно на станки можно поставить синусную плиту для закрепления заготовок, приспособление для заточки по радиусу резцов и концевого многолезвийного инструмента, приспособление для наружного круглого шлифования, для внутреннего шлифования, для заточки право- и леворежущих зенкеров и т.д.

Станок универсально-заточной 3Д642Е является модификацией станка 3Д642. В отличие от предшественника, продольные перемещения стола у станка 3Д642Е осуществляются за счет гидравлического привода продольного перемещения стола, это дает плавность хода стола и увеличение производительности в смену.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

На станках производится заточка инструмента с трех рабочих мест.

Шпиндель шлифовального круга может поворачиваться в горизонтальной плоскости на 360°, в вертикальной на 20° вверх и на 40° вниз относительно горизонтальной оси, что упрощает настройку на заданный угол заточки и расширяет технологические возможности станков.

Станок 3Д642Е изготавливается в следующих исполнениях

- с бесступенчатым регулированием частоты вращения шлифовального шпинделя;

- со ступенчатым регулированием частоты вращения шлифовального шпинделя.

По варианту исполнения направляющих станки изготавливаются:

- с замкнутыми стальными направляющими с предварительным натягом;

- с открытыми монолитными чугунными направляющими с предварительным натягом.

По заявке заказчика станки могут быть оснащены приспособлениями для заточки различного инструмента, в том числе приспособлениями для круглого наружного шлифования и системой отсоса пыли.

С применением подкладных плит и дополнительных приспособлений возможна обработка деталей диаметром до 330 мм и длиной до 1040 мм.

За отдельную плату станок может быть оснащѐн более чем 38 дополнительными приспособлениями, в том числе системой подачи охлаждающей жидкости.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

Универсально-заточные станки. Общие сведения

Станок 3М642Е является предшествующим аналогом станков 3Д642Е. Станок 3Д642Е является предшествующим аналогом станков 3Е642Е.

Станок 3Е642 (3Е642Е) является предшествующим аналогом станков ВЗ-318 (ВЗ-318Е) и ВЗ-818 (ВЗ-818Е).

Станки моделей 3Е642 и 3Е642Е сняты с производства в 1994г.

В настоящее время производство «легендарных» моделей заточных станков 3Е642Е и 3Е642 возобновлено.

Станки моделей ВЗ-318 и ВЗ-318Е сняты с производства в 2008г.

Станки моделей ВЗ-818 и ВЗ-818Е выпускаются заводом в настоящее время.

Заточные станки служат для заточки инструмента и применяются в инструментальных цехах заводов и в заточных отделениях механических цехов. По способу заточки они разделяются на две группы:

- станки для абразивной заточки и доводки инструмента, работающие шлифовальным кругом;

- станки для безабразивной заточки и доводки.

Первая группа имеет большее распространение, тем более что в последнее время огромное значение приобрела заточка инструмента алмазными кругами. Применение алмазных кругов значительно повышает производительность и качество заточки. К безабразивной заточке относятся электроискровой и анодно-механический способы.

По назначению заточные станки делятся на универсальные (для заточки различных видов инструмента) и специальные (для заточки инструмента определенного вида).

Универсально заточные станки используются для заточки многолезвийного инструмента из инструментальной стали и твердых сплавов. Заточные станки позволяют работать с цилиндрическими и коническими инструментами, зенкерами и развертками. Также заточные станки используют для обработки фрез, долбяков и метчиков, резцов, червячных фрез, зуборезных головок и протяжек, с винтовыми и прямыми зубьями и др. по передним и задним поверхностям, расположенным на периферии и торце эльборовыми, алмазными и абразивными шлифовальными кругами.

На заточных станках этого типа можно выполнять также круглое (наружное и внутреннее) и плоское шлифование.

Принцип работы станка

Заточка многолезвийного инструмента на станке может производиться двумя методами:

- с подачей на оборот изделия;

- с подачей на каждом зубе до жесткого упора.

Заточка с подачей на оборот изделия

Производится съем части припуска последовательно с каждого зуба. После оборота изделия вновь осуществляется подача круга и повторяется цикл.

Таким методом можно затачивать многолезвийный инструмент как вручную, так и в автоматическом цикле.

Заточка с подачей на каждом зубе до жесткого упора

Производится съем припуска с одного зуба инструмента, и положение режущей части шлифовального круга фиксируется жестким упором. Затем круг отводят, производят деление и повторяют операцию на каждом зубе.

Конструктивные и технологические особенности заточного станка 3Е642Е

- впечатляющие технологические возможности при компактных габаритах;

- беззазорный привод стола от маховика;

- литая чугуннаая станина позволяет уменьшить колебания при обработке детали и повысить точность обработки;

- система отсоса пыли повышает комфортность использования станка;

- большой перечень дополнительных приспособлений, необходимых для реализации технического задания;

- синусная плита, установленная на станок позволяет решить многие задачи;

- разворот двигателя шлифовального круга в сторону, противоположную шпинделю, позволяет весомо ускорить переналадку, увеличить технологические возможности.

Станок 3Е642Е имеет возможность установки на нем широчайшего ряда приспособлений, в частности, для закрепления заготовок, что позволяет обрабатывать практически любой режущий инструмент.

Механизированный подъем и опускание шлифовальной головки способствует улучшению условий труда и снижению вспомогательного времени.

На станках производится заточка инструмента с трех рабочих мест.

Шпиндель шлифовального круга может поворачиваться в горизонтальной плоскости на 360°, в вертикальной на 20° вверх и на 40° вниз относительно горизонтальной оси, что упрощает настройку на заданный угол заточки и расширяет технологические возможности станков.

Станок 3Е642Е изготавливается в следующих исполнениях

- с бесступенчатым регулированием частоты вращения шлифовального шпинделя (3е342е);

- со ступенчатым регулированием частоты вращения шлифовального шпинделя (3е342).

По варианту исполнения направляющих станки изготавливаются:

- с замкнутыми стальными направляющими с предварительным натягом;

- с открытыми монолитными чугунными направляющими с предварительным натягом.

По заявке заказчика станки могут быть оснащены приспособлениями для заточки различного инструмента, в том числе приспособлениями для круглого наружного шлифования и системой отсоса пыли.

С применением подкладных плит и дополнительных приспособлений возможна обработка деталей диаметром до 330 мм и длиной до 1040 мм.

За отдельную плату станок может быть оснащѐн более чем 38 дополнительными приспособлениями, в том числе системой подачи охлаждающей жидкости.

Климатическое исполнение и категория размещения станков, отдельно расположенного оборудования и принадлежностей соответствует ГОСТ 15150-69 для поставки в районы:

с умеренным климатом — УХЛ4;

Класс точности станка – П.

История производства заточных универсальных станков

Станок 3М642 (3М642Е) является предшествующим аналогом станков 3Д642 (3Д642Е).

Станок 3Д642 (3Д642Е) является предшествующим аналогом станков 3Е642Е (3Е642Е).

Станок 3Е642 (3Е642Е) является предшествующим аналогом станков ВЗ-318 (ВЗ-318Е) и ВЗ-818 (ВЗ-818Е).

Станки моделей 3Е642 и 3Е642Е сняты с производства в 1994г.

В настоящее время производство «легендарных» моделей заточных станков 3Е642Е и 3Е642 возобновлено.

Станки моделей ВЗ-318 и ВЗ-318Е сняты с производства в 2008г.

Станки моделей ВЗ-818 и ВЗ-818Е выпускаются заводом в настоящее время.

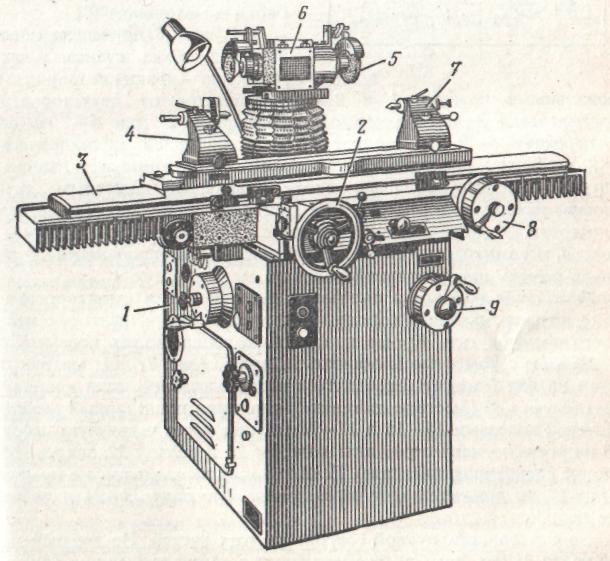

Паспорт на заточной станок скачать

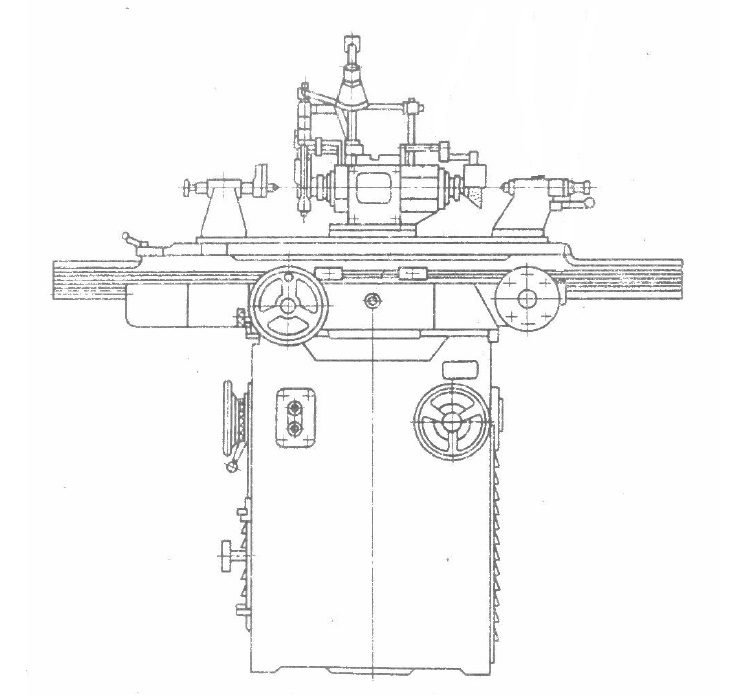

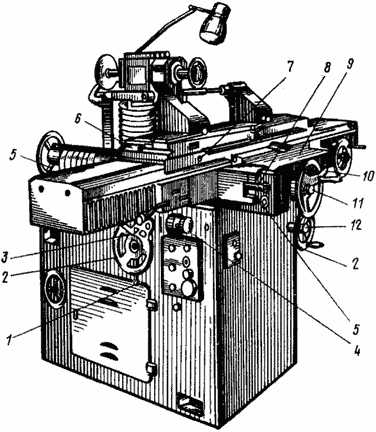

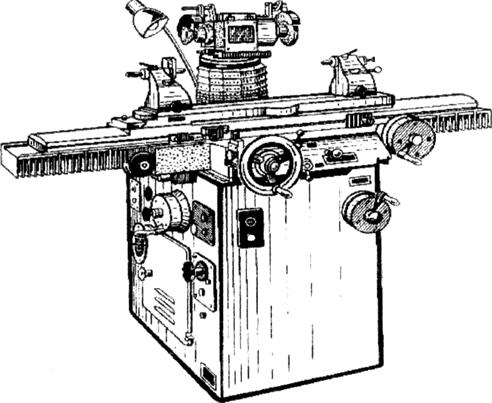

Станок ЗД642Е (рис. 1) универсально-заточный механизированный предназначен для заточки и доводки основных видов режущего инструмента из инструментальной стали, твердого сплава и минералокерамики абразивными и алмазными кругами и кругами из эльбора. Станок приспособлен также для круглого (наружного и внутреннего) и плоского шлифования.

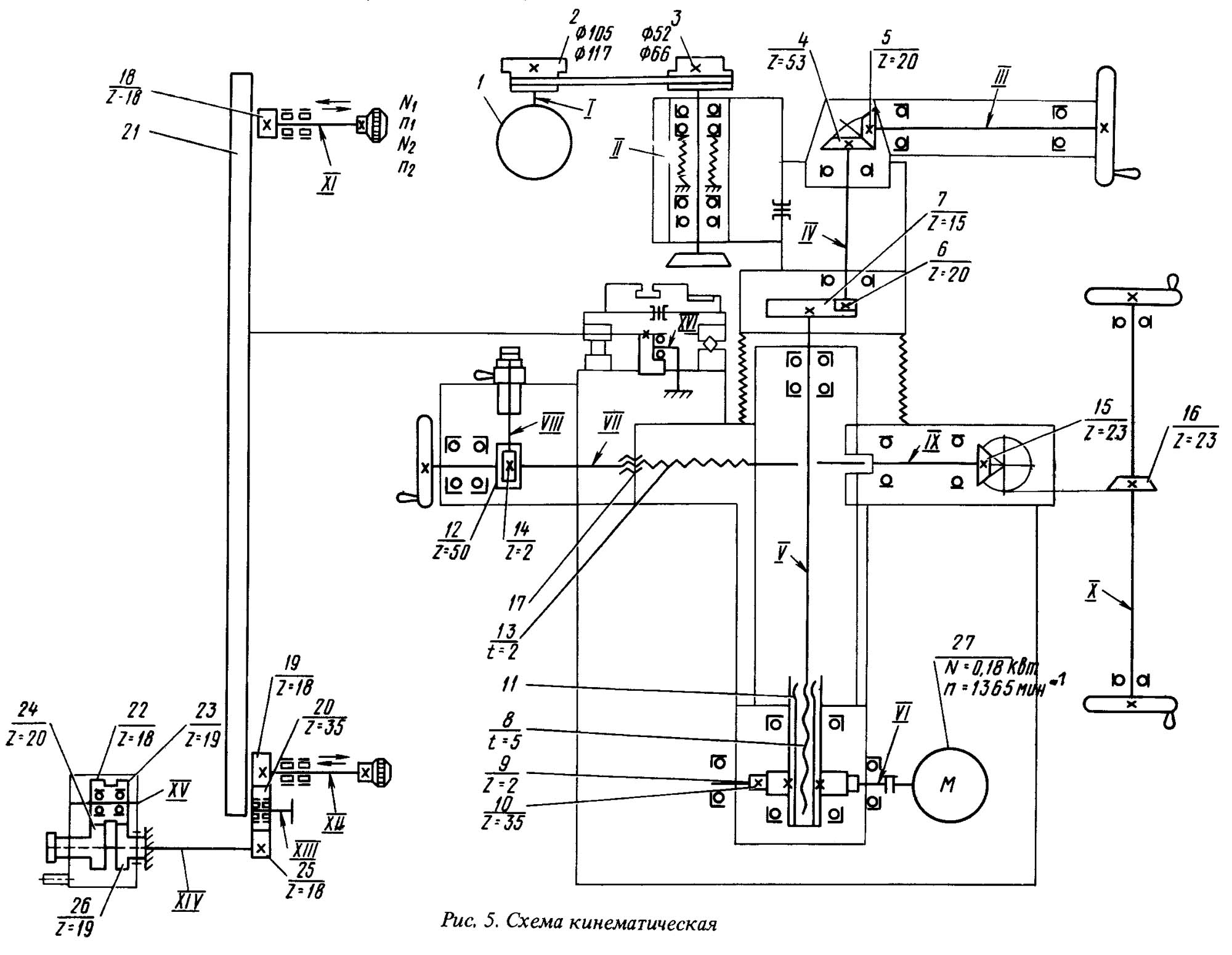

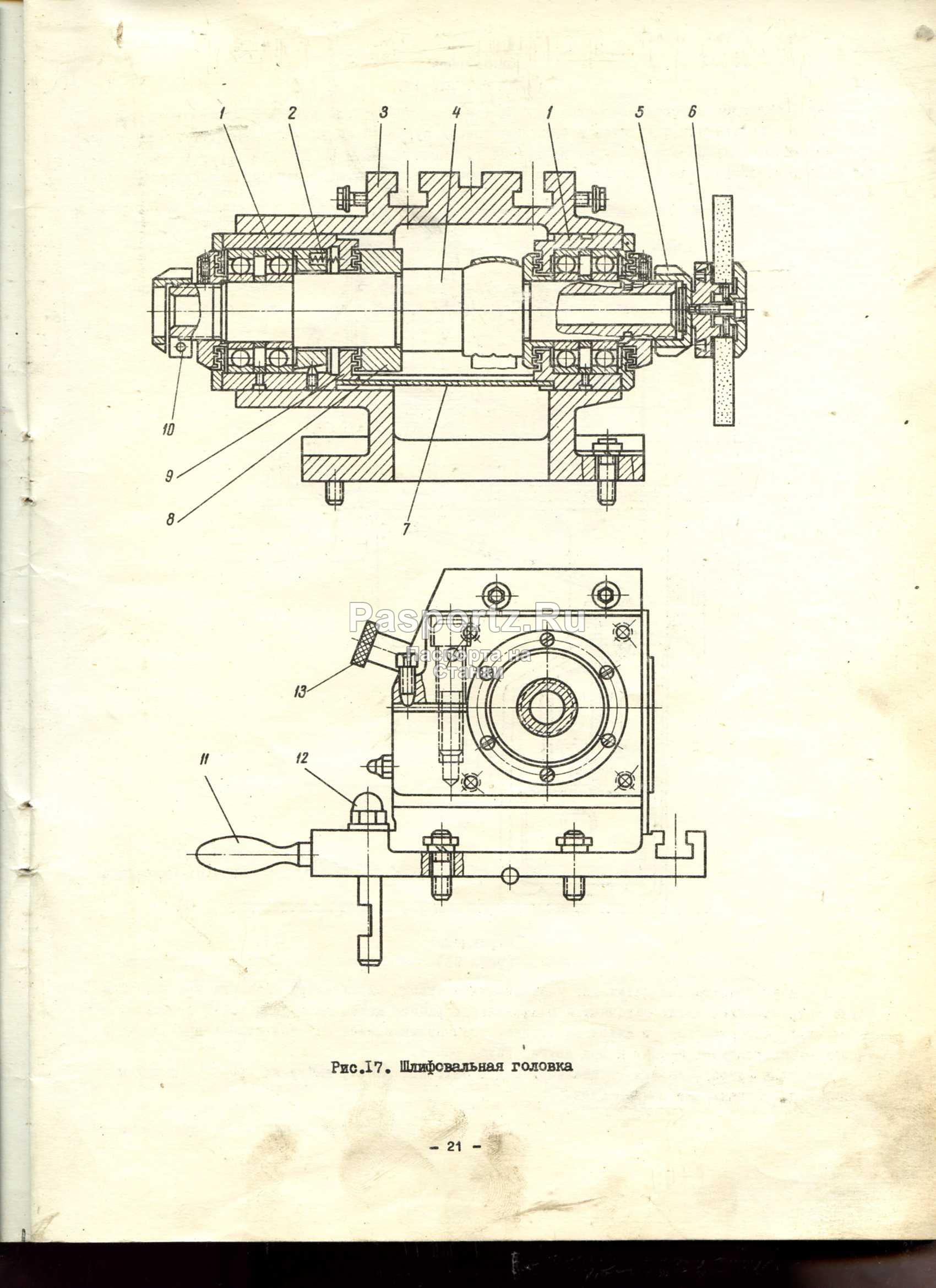

Кинематическая схема

Ввиду простоты и известности кинематической схемы станка описание ее не приводится. В табл. 5 указан перечень к кинематической схеме.

Станина

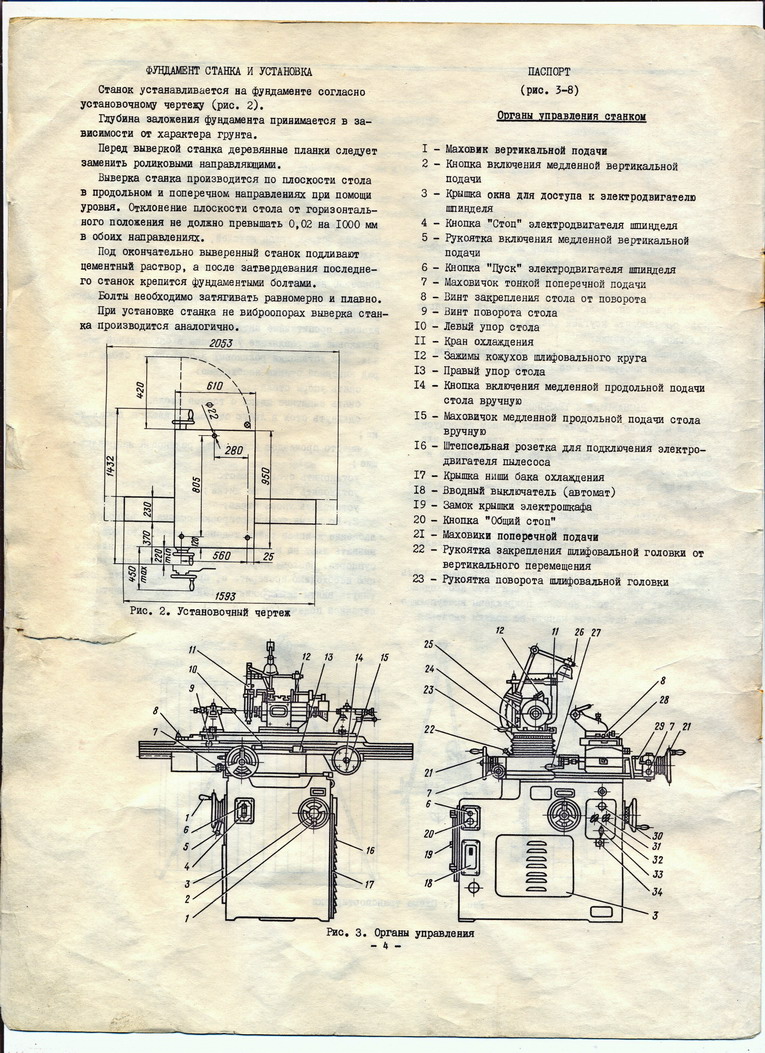

Станина станка представляет собой чугунную отливку коробчатой формы с монолитными направляющими. Верхняя передняя часть станины имеет обработанные платики для крепления на них основания стола. Внутри станины расположен электрошкаф, дверца которого находится в передней части станины.

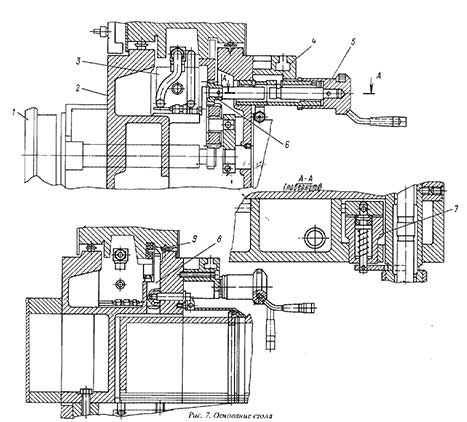

Основание стола

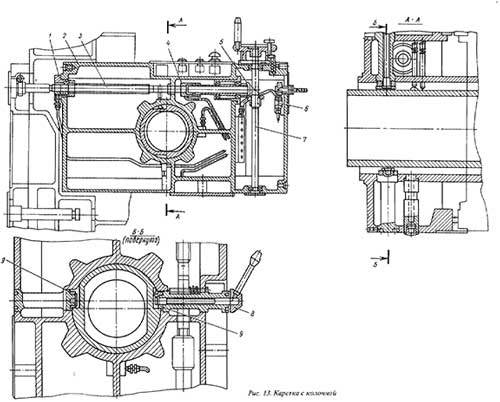

Корпус основания стола 2 представляет собой чугунную отливку прямоугольного сечения. По обеим сторонам ниши на задней стенке установлены две подвижные в осевом направлении шестерни 6 с маховичками 5, служащими для осуществления продольного перемещения стола по направляющим основания. В вырезе одной из направляющих в середине корпуса основания установлен прижим 8, предохраняющий стол от вертикальных перемещений при действии боковых рабочих нагрузок. Прижим представляет собой подшипник 9, установленный на горизонтальной оси, имеющей возможность смещения вверх—вниз. На передней стенке корпуса основания стола устанавливаются в специальные отверстия винт поперечного перемещения с механизмом поперечной подачи и планетарный редуктор 1 продольного перемещения стола. Между двумя этими механизмами в передней стенке корпуса выполнена ниша для размещения основного пульта управления. На верхней горизонтальной плоскости корыта 4 для сбора охлаждающей жидкости и установки приспособлений выполнен Т-образный паз. Внутри корпуса основания стола размещаются гидроцилиндр продольного перемещения стола 3, а в корпусе корыта 4 размещены гидроцилиндр 7 автоматического отключения маховичков 5 и планетарного редуктора 1.

Двигатель Mercedes OM642

Двигатели OM642 — семейство 6-цилиндровых V-образных дизельных моторов с непосредственным впрыском топлива и турбонагнетателем от компании Mercedes-Benz, выпускающееся с марта 2005 года. Рабочий объем дизеля OM642 составляет 3 литра, угол развала блока – 72 градуса (что совсем нетипично для V-образного мотора). В развале блока цилиндров установлена единственная турбина с регулируемой геометрией направляющего аппарата.

Мотор имеет алюминиевый корпус с пересекающимися распорками. Цилиндры в нём оснащены чугунными гильзами, что способствует упрочнению и надёжности эксплуатации. Шатуны стальные, а коленвал сделан из сверхпрочного материала, с обширной поверхностью опоры вала.

Технические характеристики

| Вид двигателя | Дизельный |

| Начало выпуска | 03/2005 |

| Мощность, кВт при Об/мин | 140-170 при 3800 |

| Мощность, л.с. при Об/мин | 190-231 при 3800 |

| Объем, куб.см. | 2987 |

| Количество цилиндров | 6 |

| Количество клапанов | 24 |

| Степень сжатия | 18.0:1 |

| Диаметр цилиндра, мм | 83 |

| Ход поршня, мм | 92 |

| Подшипники коленвала | 4 |

| Форма двигателя | V6 |

| Вид горючего | дизельное топливо |

| Подача горючей смеси | непосредственный впрыск топлива Common Rail 3 |

| Турбина | VTG с изменяемой геометрией турбины |

| Норма выхлопных газов | Евро-4 |

| Головка циллиндра | DOHC |

| ГРМ | цепь |

| Охдаждение | водяное охлаждение |

Картер двигателя выполнен из литого под давлением алюминия со сквозной поперечной распоркой и гильзами цилиндра из серого чугуна, что способствует уменьшению массы двигателя. Инжекторы выполнены в виде форсунок с 8 отверстиями. Впускной и наддувочный тракты с оптимизированным потоком воздуха улучшают смену заряда. Охладитель наддувочного воздуха позволяет снизить температуру наддувочного воздуха до 95°C.

Пьезоинжекторы позволяют производить до 5 впрысков за цикл. Что позволяет уменьшить шумность двигателя, и одновременно с этим улучшить отзывчивость и динамичность. Турбонагнетатель VTG позволяет развивать как высокую мощность, так и высокий крутящий момент уже на низких оборотах. Электрорегулировка турбонагнетателя обеспечивает быстрое и точное регулирование давления наддува, сводя ошибки дозирования и наддува к минимуму

Особенности инжекторов двигателя:

- управление впрыском осуществляется электронным блоком управления;

- инжекторы исполнены в виде форсунок, имеют восемь отверстий;

- наддув осуществляется компрессором типа VTG с переменной длиной турбины;

- впускной коллектор оснащён дополнительным каналом для прохождения воздуха;

Для улучшения экологических характеристик применяется охлаждаемая система рециркуляции отработанных газов (AGR). В работе данной системы задействованы несколько деталей:

- восстановление фильтра производится без применения добавочных элементов;

- катализатор селективного типа задерживает аммиак, образующийся в ходе сгорания дизельного топлива, подготавливая вещество к дальнейшей реакции по сокращению выбросов;

- одновременно SCR выполняет функцию фильтра, задерживающего запахи серы и прочее.

Характерные неисправности OM642

Куча всевозможных датчиков, регулируемое поступление воздуха, способность скидывать лишнее давление — всё это не гарантирует безотказную работу агрегата. Если невнимательно относиться к чистоте двигателя, он может не дотянуть до конца эксплуатационного срока. Для OM 642 характерны некоторые «болячки», которые присущи всем дизелям:

- загрязнение сажей впускного коллектора;

- заклинивание клапана EGR;

- заклинивание и обрыв тяги вихревых заслонок;

- течь масла из-под теплообменника;

- растрескивание стального выпускного коллектора;

- неисправности топливных форсунок.

Расшифровка маркировки

| OM | ДВС, работающий на дизельном топливе |

| 642 | Тип двигателя: 6-цилиндровый с V-образным расположением. |

В целом V-образная дизельная «шестерка» получилась довольно надежной и неприхотливой. У нее даже близко нет тех проблем, которые возникали на бензиновых моторах, выпускавшихся в то же время и устанавливавшихся на тех же автомобилях.

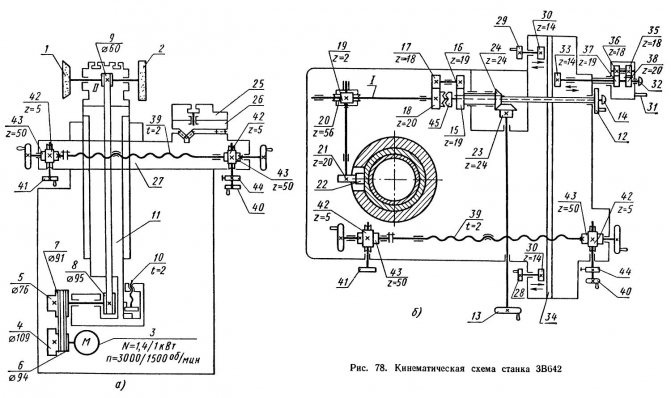

3В642 Кинематическая схема заточного станка

Кинематическая схема заточного станка 3В642

Главное движение — вращение шпинделя со шлифовальными кругами 1 и 2 — осуществляется от двухскоростного электродвигателя 3 через ременные передачи 4—5 или 6—7 и далее через передачу 8—9 на шпиндель 11.

Периферией цилиндрического круга 2 шлифуют поверхности тел вращения, которые устанавливаются в центрах приспособления на столе станка, а чашечным кругом 1 — плоские поверхности инструмента, например, резьбу метчика по передней плоскости.

Электродвигатель вместе с кронштейном, на котором он установлен, и со шкивом 8 может опускаться с помощью винта 10 вниз, натягивая ремень шлифовальной головки.

Шлифовальная головка с шлифовальными кругами 1 и 2 (рис. 78, а) смонтирована на верхней части вертикальной колонны 11 и может поворачиваться с ней вокруг вертикальной оси (рис. 78, б). Кроме поворота, колонна может перемещаться вверх или вниз с помощью маховиков 12 или 13. От маховика 12 движение на вал I может передаваться непосредственно, если кнопкой 14 включить муфту 45 (быстрое движение) или через планетарный механизм с зубчатыми колесами 15—18 и далее через червячную передачу 19—20 на реечную пару с реечным колесом 21 и рейкой 22, закрепленной на колонне (медленное движение).

Если колонна перемещается с помощью маховика 13, то движение идет через коническую пару 23—24 и далее по той же цепи.

Стол с суппортной группой состоит из трех частей. На верхней поворотной части 25 устанавливается в соответствующих приспособлениях затачиваемый инструмент. Верхняя часть стола поворачивается относительно средней части 26 для заточки конических поверхностей инструмента. Средняя часть стола 26 имеет ручное продольное перемещение на роликовых направляющих нижней части стола 27. Это перемещение производят маховиками 28 или 29 с реечными зубчатыми колесами 30, или рукояткой 31 на корпусе (поводке) планетарной передачи. В последнем случае нажатием кнопки 32 реечное колесо 33, связанное с планетарным механизмом, включают, а колеса 30, связанные с маховиками 28 и 29, отключают от рейки 34, при этом стол получает медленную поперечную подачу от планетарного механизма с колесами 35—38.

Нижнюю часть стола 27 вместе со средней и верхней частями перемещают в поперечном направлении с помощью ходового винта 39 и гайки, закрепленной на станине. Тонкая (замедленная) поперечная подача осуществляется вращением маховиков 40 или 41, которые через передачи 42—43 поворачивают ходовой винт 39.

Храповой механизм 44, который приводится в движение специальной рукояткой, через ту же передачу 42—43 сообщает ходовому винту, а следовательно, и столу периодическое замедленное движение

Тонкая (замедленная) подача стола позволяет осторожно подводить затачиваемый инструмент к шлифовальному кругу

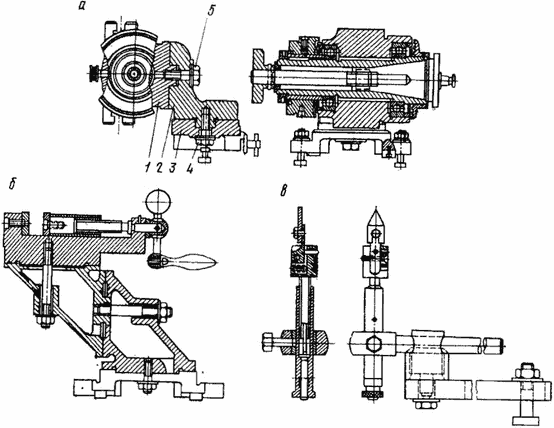

Приспособления станка значительно расширяют область использования станка. К ним относятся: передняя бабка с делительными дисками, задняя бабка, универсальная заточная головка, универсальные поворотные тиски, приспособление для правки кругов, приспособление для заточки фрез с затылованными зубьями, приспособление для заточки сверл, упор для заточки фрез с винтовыми зубьями и некоторые другие.

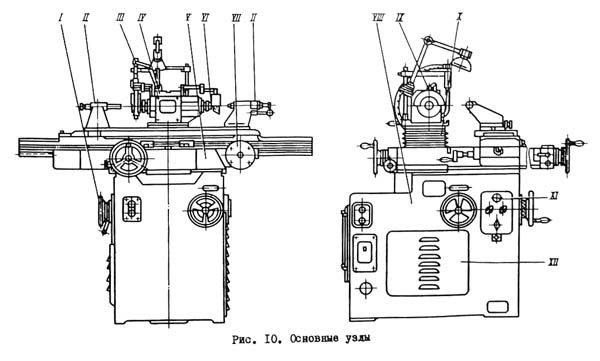

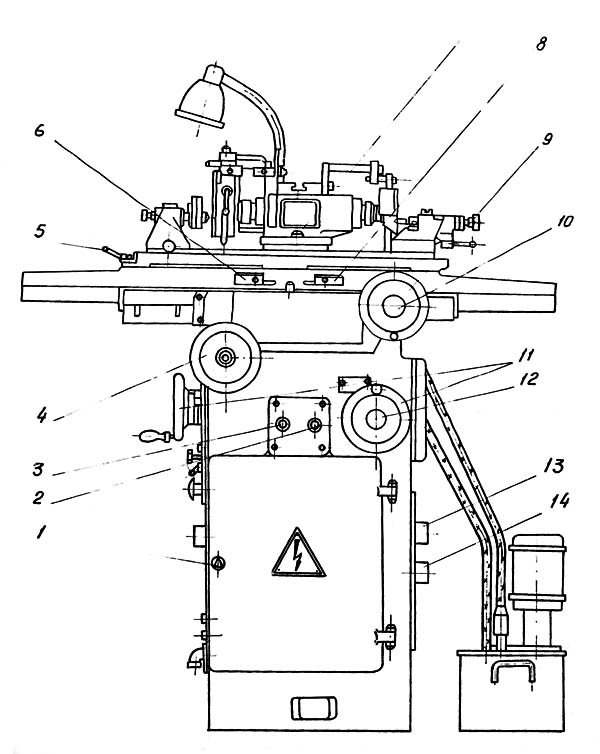

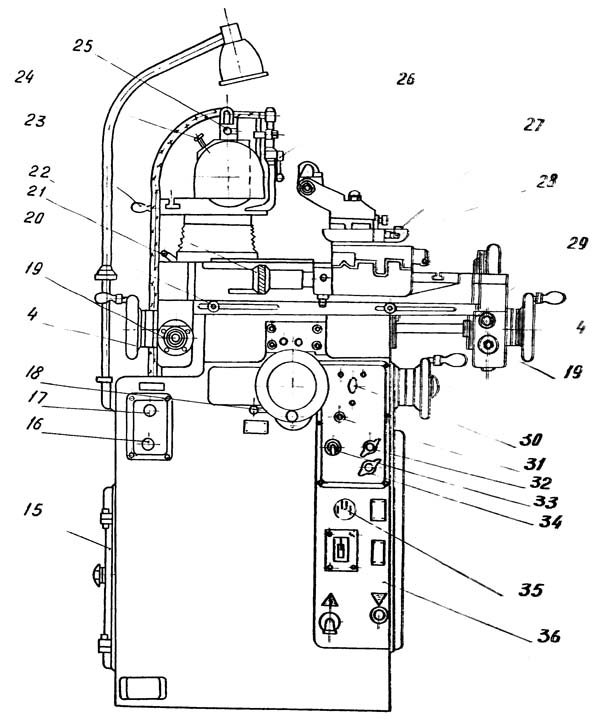

3В641 Расположение органов управления заточным станком

Расположение органов управления универсально-заточным 3в641

Расположение органов управления универсально-заточным 3в641

3В641 Перечень органов управления заточным станком

- Замок крышки электрошкафа

- Кнопка «Стоп» всех электродвигателей

- Кнопка «Пуск» электродвигателя шпинделя

- Маховики поперечной подачи суппорта

- Рукоятка закрепления стола от поворота

- Левый упор стола

- Гайка зажима шлифовальной головки

- Правый упор стола

- Маховик медленной продольной подачи стола

- Кнопка включения медленной продольной подачи стола

- Маховики вертикальной подачи шлифовальной головки

- Кнопка включения медленной вертикальной подачи шлифовальной головки

- Розетка штепсельного соединения для подключения электродвигателя системы охлаждения

- Розетка штепсельного соединения для подключения электродвигателя пылеотсасывающего устройства

- Крышка для доступа к электродвигателю шпинделя

- Кнопка «Стоп» всех электродвигателей (дублирующая)

- Кнопка «Пуск» электродвигателя шпинделя (дублирующая)

- Рукоятка включения медленной вертикальной подачи шлифовальной головки

- Маховичок тонкой поперечной подачи суппорта

- Гайка зажима суппорта от поперечного перемещения

- Рукоятка зажима шлифовальной головки от вертикального перемещения

- Рукоятка быстрой продольной подачи стола

- Рукоятка поворота шлифовальной головки

- Кнопка фиксации шпинделя от поворота

- Зажимы кожухов шлифовального круга

- Кран системы охлаждения

- Гайка закрепления стола от поворота

- Винт поворота стола

- Рычаг механизма толчковой подачи суппорта

- Переключатель числа оборотов шпинделя

- Сигнальная лампа

- Переключатель реверса шпинделя шлифовальной головки

- Выключатель электродвигателя приспособления

- Переключатель системы охлаждения и пылеотсасывающего устройства

- Розетка штепсельного соединения для подключения электродвигателя приспособления

- Автоматический выключатель

Порядок работы на заточном станке 3е692

Наладочные операции следует производить в следующем порядке (см.рис.7):

- 1) Настроить гитару сменных зубчатых колес по табл.13 (или во таблице на внутренней поверхности дверки 8).

- 2) В зависимости от разрезаемого пилой материала выбрать и установить нужный кулак (см.табл.14). Величины передних и задних углов маркирована на кулаках.

- 3) Установить ось шлифовального круга на середину толщины затачиваемой пилы по рис.21.

- 4) Установить и закрепить пилу.

- 5) Включить главный выключатель, расположенный на боковой стенке электрошкафа. Зажигается сигнальная лампа “Электросеть подключена”.

- 6) Переключатель “Работа – наладка” перевести в положение “Наладка”.

- 7) Включить переключатель “Правка круга включена – выключена” и провести правку шлифовального круга. Настройку величины радиуса правки см.табл.17.

- 8) Вращением маховика I (рис.22а) шлифовальный круг 2 опускается до упора 3. При этом шлифовальный круг должен находиться в исходном положении, т.е. в нижнем положении при осцилляции (зажигается сигнальная лампа “Готовность к циклу”.

- 9) Кнопкой “Перемещение пилы вправо” подвести пилу до расстояния 3…5 мм между шлифовальным кругом и краем пильного диска.

ВНИМАНИЕ! ПОДВОД ПИЛЫ ВОЗМОЖЕН ТОЛЬКО ПРИ ИСХОДНОМ ПОЛОЖЕНИИ ШЛИФОВАЛЬНОГО КРУГА. Если по каким-либо причинам шлифовальный круг не остановился в исходном положении, то необходимо включить переключатель “Вращение пилы включено-выключено”, а затем выключить его и при этом шлифовальный круг останавливается в нижнем положении при осцилляции. Если по каким-либо причинам шлифовальный круг не остановился в исходном положении, то необходимо включить переключатель “Вращение пилы включено-выключено”, а затем выключить его и при этом шлифовальный круг останавливается в нижнем положении при осцилляции

Если по каким-либо причинам шлифовальный круг не остановился в исходном положении, то необходимо включить переключатель “Вращение пилы включено-выключено”, а затем выключить его и при этом шлифовальный круг останавливается в нижнем положении при осцилляции.

10) Вращением маховичка 31 (см.рис.7) пильный диск установить таким образом, чтобы впадина между зубьями находилась перед шлифовальным кругом

При этом обратить внимание на то, чтобы между нижней стороной круга и вершиной зуба осталось расстояние 2…3 мм (см.рис.22). Затем толчковой кнопкой подвести пилу до расстояния 2…3 мы между радиусом впадины зуба и шлифовальным кругом

Во время заточки подрезного зуба должна зажигаться сигнальная лампочка “Подрезной зуб” (высокий). 11) Рукояткой 12 (см.рис.7) задать сборочную единицу “Бабка изделия”. 12) Включить переключатель “Вращение пилы” В полуавтомате имеется блокировка, не позволяющая включить вращение пилы без вращения шлифовального круга. Пила должна вращаться против часовой стрелки, изменение вращения пилы осуществляется переключателем 39. 13) Окончательно ввести шлифовальный круг во впадину зуба затачиваемой пилы и проверить на 5…10 зубьях правильность работы полуавтомата. 14) Выключить переключатель 36 (пуск вращения). 15) Перевести переключатель 45 в положение “Работа”. 16) Установить на счетчике 38 нужное число зубьев между автоматической подачей. 17) Установить по реле времени 59 интервал включения механизма правки. 18) Установить переключателем 66 необходимое число двойных ходов алмаза. 19) Переключателем 61 установить необходимое число оборотов пилы при выхаживании. 20) Маховиком 30 по линейке 26 согласно табл.15 установить необходимый ход шлифовальной головки. 21) Вращением квадрата I установить по табл.16 необходимый период высот между прорезным и зачистным зубьями. Для заточки одинаковых по высоте зубьев вращением квадрата 3 установить штырь в положение II. 22) Рукоятку 7 установить в положение I. 23) В зависимости от степени затупления пилы установить лимбом 24 величину припуска на обработку.

Следует иметь ввиду, что припуск на лимбе устанавливается без учета износа круга. Чем мягче круг, тем больший нужен устанавливаемый припуск.

24) Механизм подачи сцепить тугим затягиванием винта 6, придерживая при этом маховик 25. 25) Регулятором 69 установить минимальное число двойных ходов шлифовальной головки. 26) Включить цикл полуавтомата кнопкой 65. 27) Регулятором 69 установить нужное число двойных ходов согласно рекомендациям, указанным в табл.12. 28) Тумблером 63 включить охлаждение.

После снятия припуска автоматическая подача шлифовального крута отключается, включается лампа 55 “Выхаживание”. По окончании выхаживания сигнальная лампа цикла и все привода полуавтомата выключаются.