Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

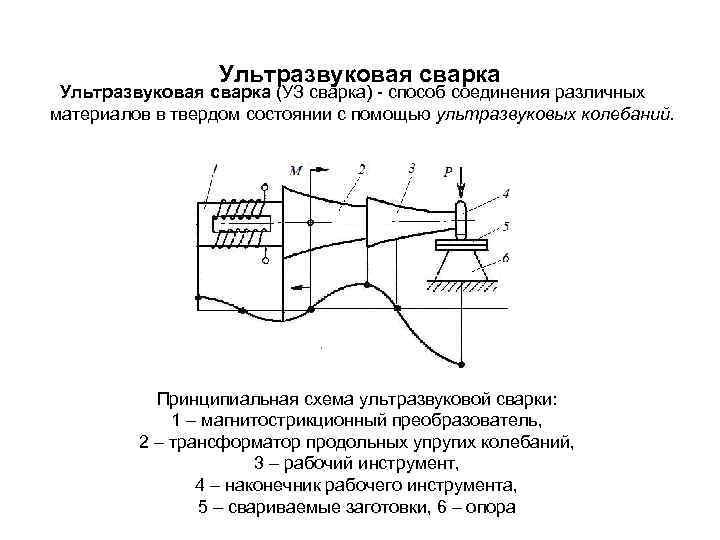

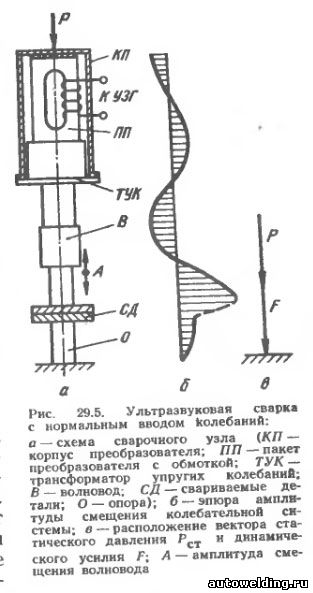

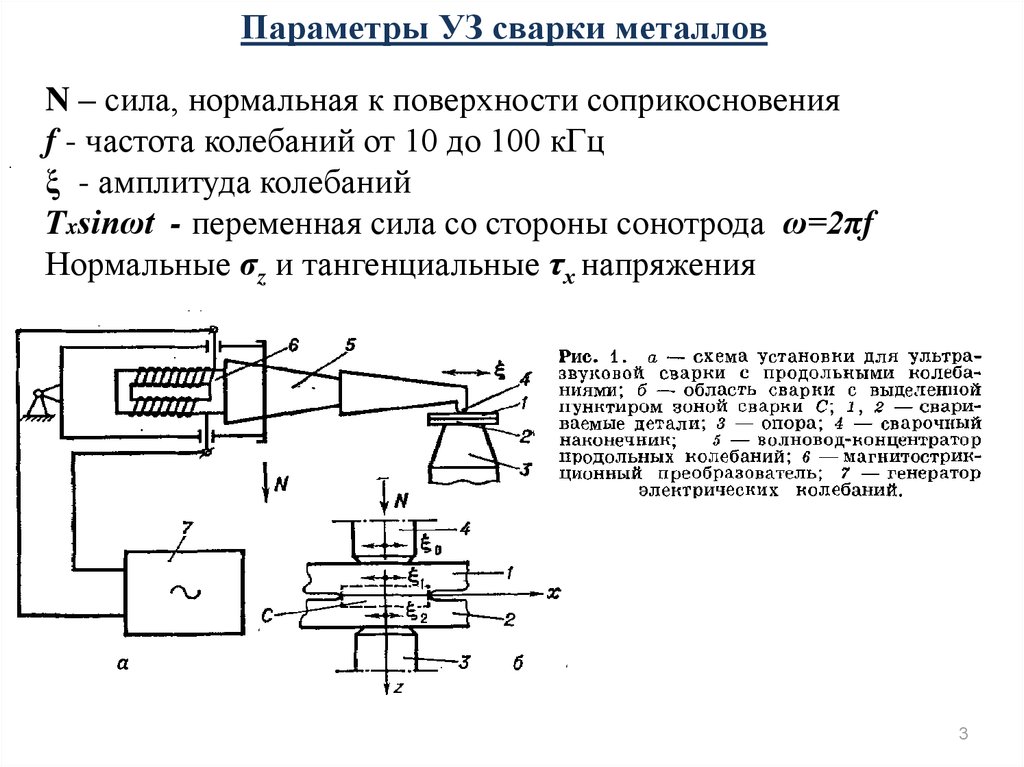

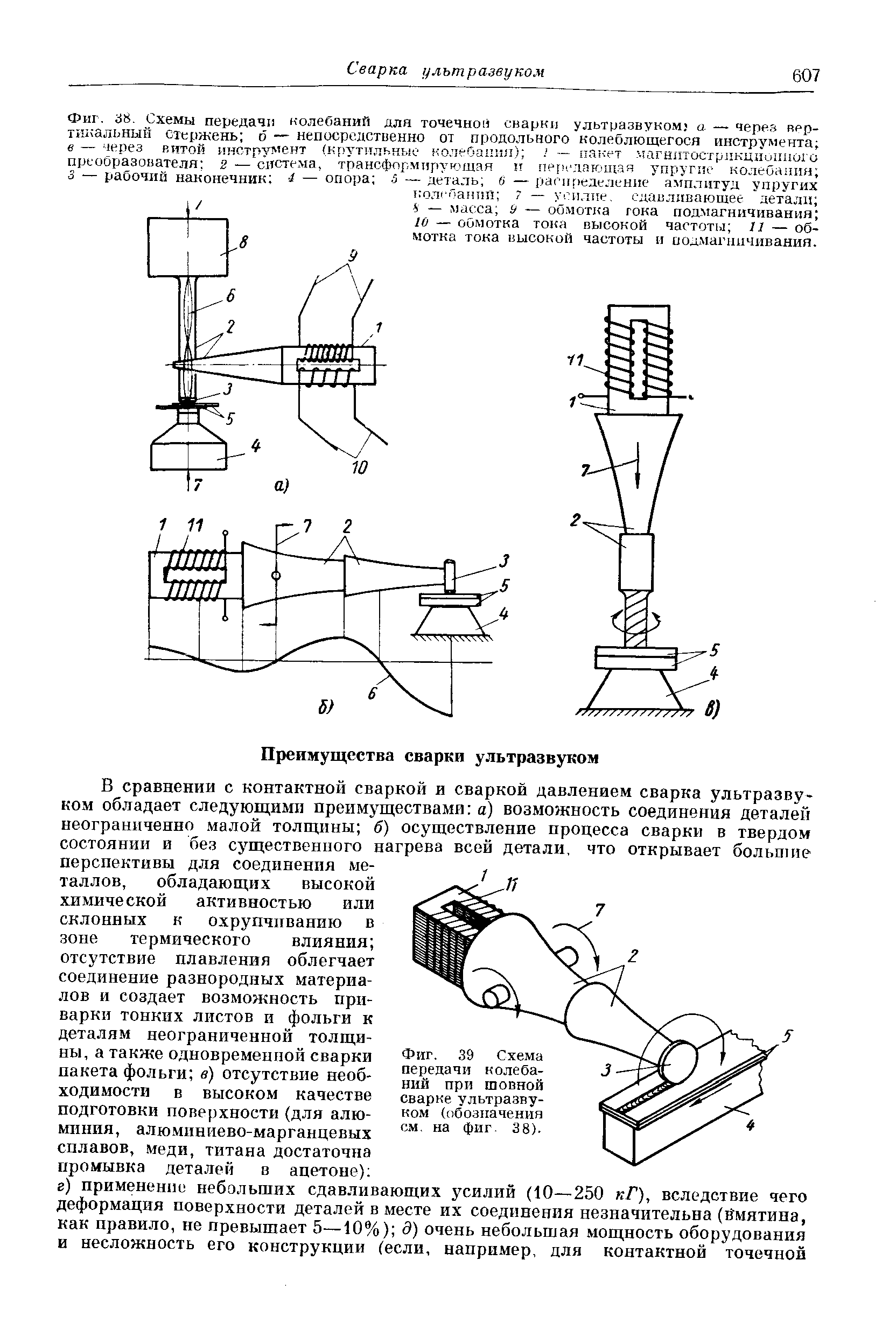

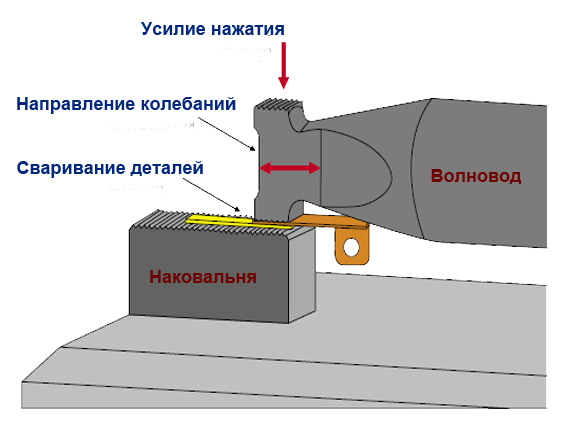

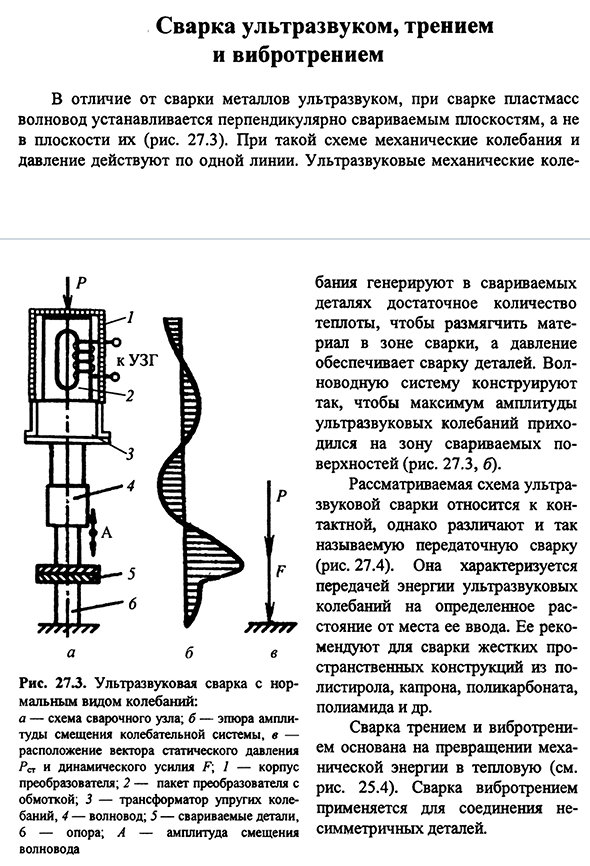

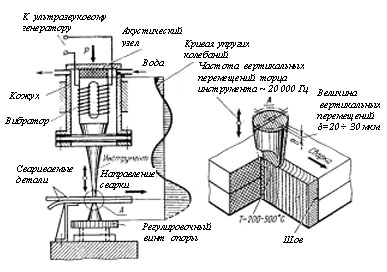

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Принцип действия и классификация

Процесс протекает в три этапа:

- нагревание элементов, взаимное проникновение материалов друг в друга в зоне контакта;

- формирование связей на молекулярном уровне;

- твердение и формирование шва.

Сварка ультразвуком по уровню автоматизации процесса разделяется на:

- Ручную. Все характеристики установки контролируются оператором, он же проводит пистолет для сварки по контуру соединения.

- Механизированную. Контроль параметров осуществляется оператором, элементы подаются на излучатель.

- Автоматическая. Используется в цехах промышленных предприятий, производится без использования рук человека.

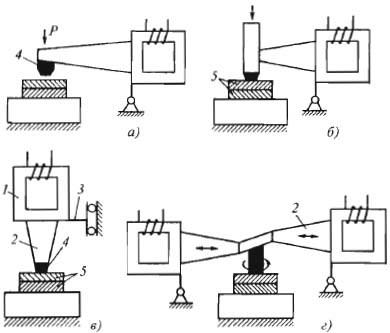

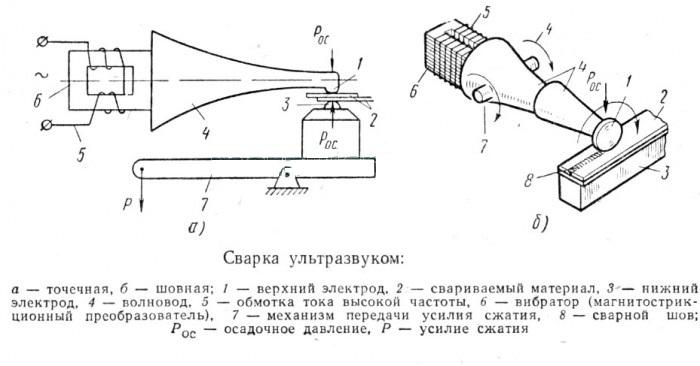

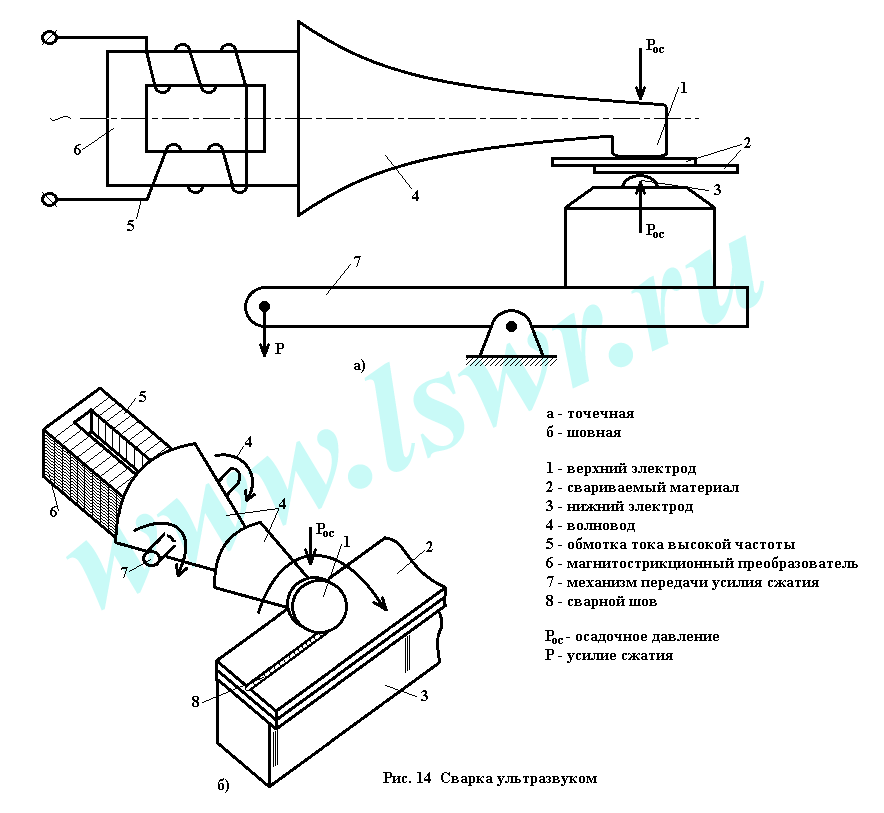

По способу подачи энергии в зону сварки отличают одно- и двухсторонний метод.

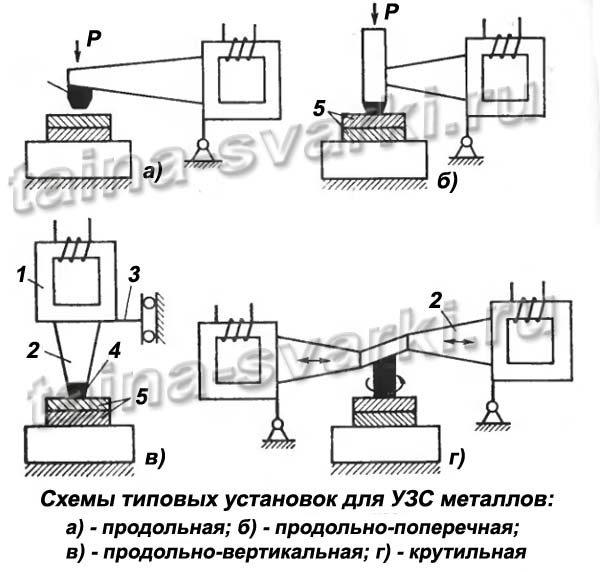

В соответствии с характером передвижения волновода УЗС бывает:

- Импульсной. За единичное перемещение рабочая зона бомбардируется короткими импульсами.

- Непрерывной. Излучение воздействует не переставая, волновод передвигается с установленной скоростью вдоль элементов.

По характеру передачи энергии в область сваривания имеются такие режимы УЗС:

- Контактный. Подразумевает равномерное распределение энергии в объеме элементов. Используется с целью сопряжения пленок и пластиковых изделий внахлест.

- Передаточный. Колебания образуются одновременно во многих точках, волны проходят толщу элементов, освобождая энергию на участке. Применяется для создания тавровых швов и сопряжения жестких изделий из полимеров встык.

Таблица свариваемости материаловУльтразвуковая сварка применима для пластмасс и большинства однородных и разнородных металлов. Использование для определенного материала зависит от параметров его кристаллической решетки и твердости – чем она выше, тем ниже свариваемость металлического изделия.

Возможность сопряжения материалов посредством УЗС представлена в таблице.

Используемое в работе оборудование

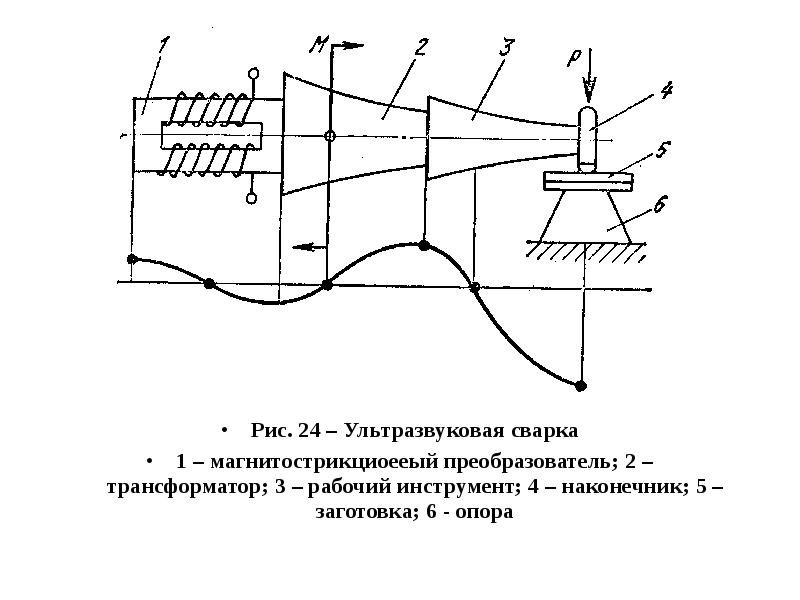

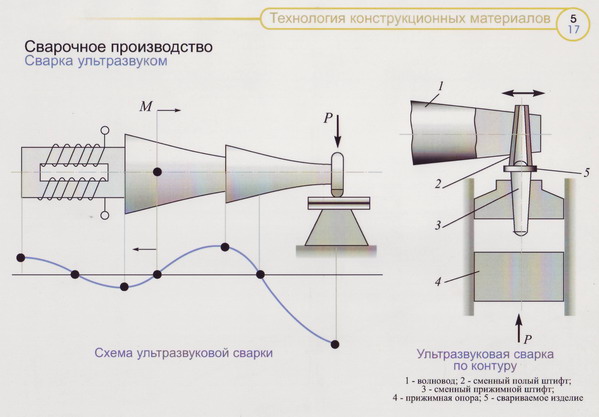

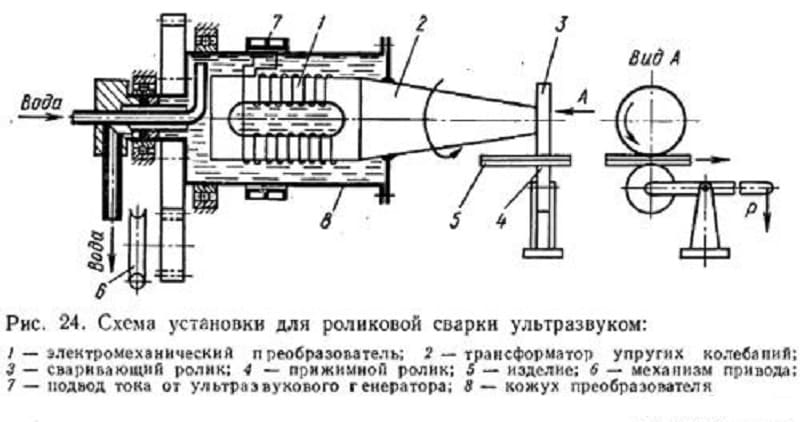

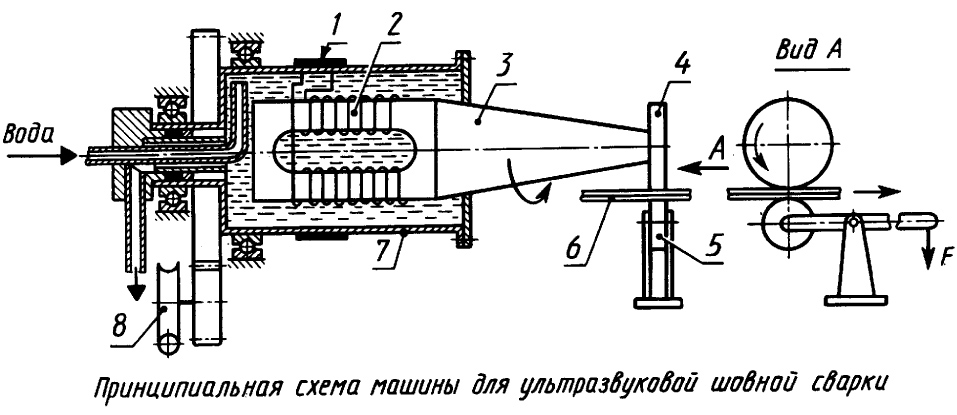

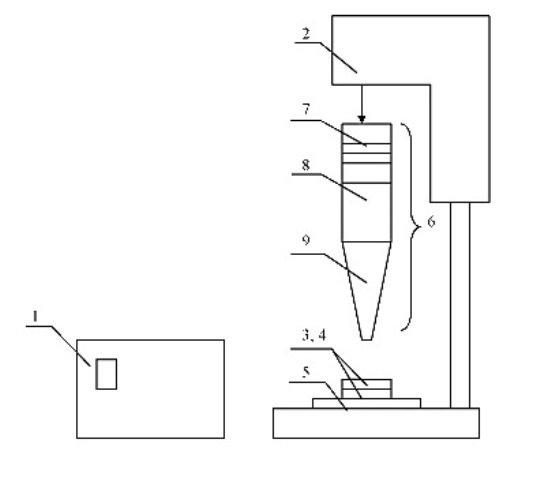

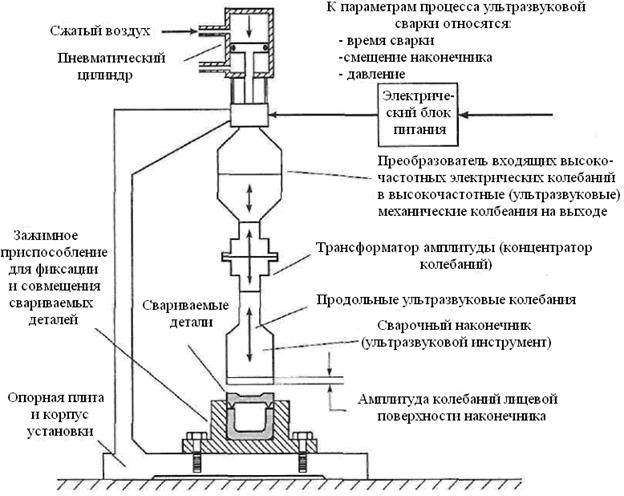

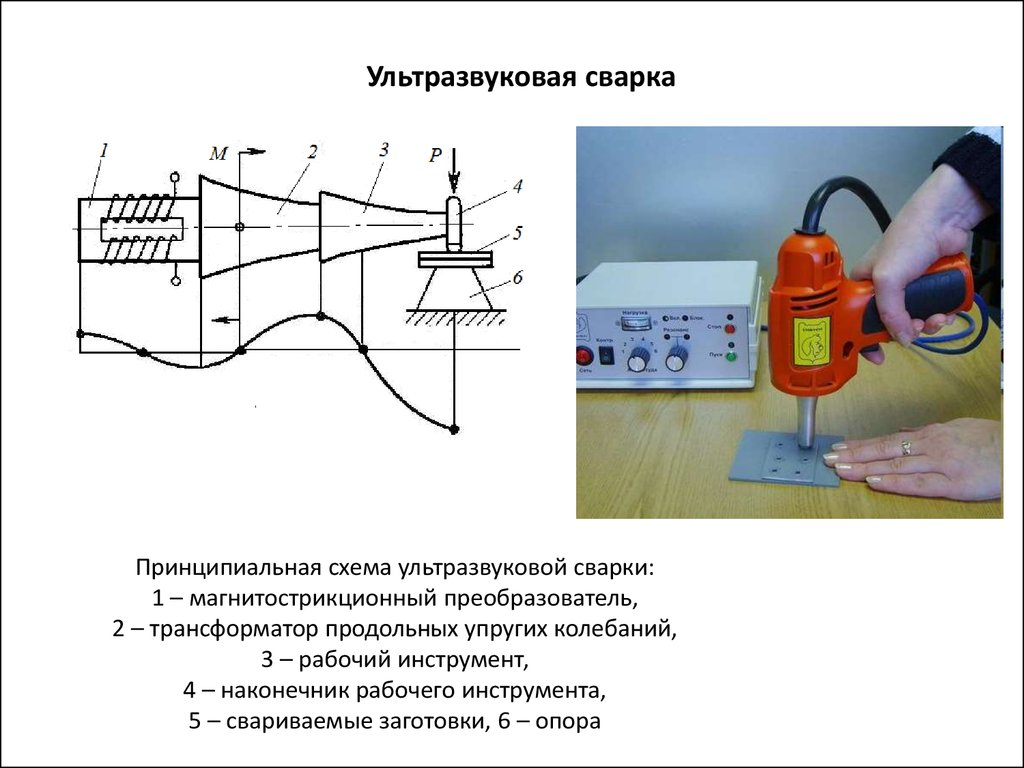

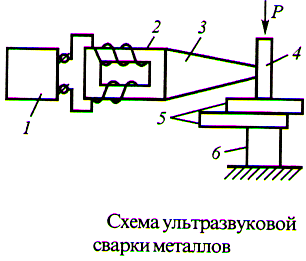

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Машина для УЗС состоит из генератора ультразвука. Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Рекомендуем к прочтению Все о конденсаторной сварке

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

Перед началом ультразвуковой сварки задают настройки прибора. В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

Специфика процесса

Задача любой сварки — надежное соединение материалов. При нагревании участков молекулы заготовок переходят в возбужденное состояние, сопровождающееся увеличением расстояния между ними. Здесь может происходить рекомбинация связей составных элементов. Как выполнить это с наименьшими потерями материала, быстро и качественно? Тут без ультразвуковой сварки обойтись сложно. У/З волна направленного действия попадает в предполагаемое место стыка деталей. Под ее воздействием происходит ранее описанный процесс — возбуждение молекул. Достаточно сблизить заготовки, чтобы процесс их слияния стал неизбежным.

Сварка жестких пластмасс

Сварка полистирола, сополимеров стирола, полиметилметакрилата, капролона, поликарбоната и других полимеров, имеющих высокий модуль упругости и низкий коэффициент затухания, широко применяется при изготовлении различных объемных деталей и конструкций: от контейнеров и сосудов до товаров народного потребления (спортивных изделий и игрушек). В этом случае ультразвуковая сварка позволяет значительно снизить трудоемкость процесса, увеличить производительность труда, повысить культуру производства и освободиться от применения токсичных клеев, вредных для здоровья человека.

В зависимости от формы изделия и материала может применяться контактная и передаточная сварка или комбинация этих способов. При передаточной сварке нет необходимости разогревать весь объем материала. Сварной шов получается в результате расплавления полимера в зоне контакта деталей. Ясно, что в процессе сварки следует стремиться к концентрации энергии ультразвуковых колебаний непосредственно на стыкуемых поверхностях. Изменением геометрии свариваемых деталей можно концентрировать энергию ультразвуковых колебаний в том или ином сочетании, что позволяет ускорить процесс сварки.

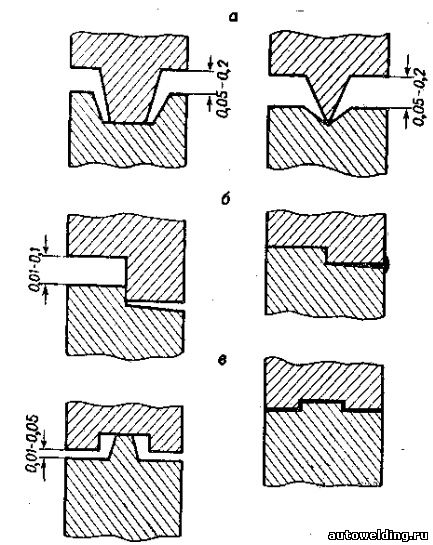

Рекомендуются разнообразные формы и размеры стыков деталей под ультразвуковую сварку в зависимости от конкретных изделий и материалов, но наиболее распространенной является V — образная разделка кромок, которая проста в изготовлении и дает хорошие показатели прочности сварных соединений. Наиболее эффективным углом при вершине V — образного выступа является угол 90°, при котором обеспечивается минимальная площадь контакта деталей перед сваркой.

Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям, по оси симметрии. если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяется экспериментально. В зависимости от формы литьевого изделия для сварки могут быть использованы волноводы с плоской или фигурной рабочей поверхностью. В последнем случае рабочий торец волновода прилегает к поверхности свариваемых деталей, копируя ее форму. Это необходимо в том случае, когда нужно получить герметичный шов.

Для фиксации деталей могут применяться различные удерживающие устройства: опоры гнездообразные, сферические и т.д. Оптимальный режим сварки: время 3 с; амплитуда 40-40 мкм; усилие сжатия 50-150 Н; частота 22 кГц.

Виды ультразвуковой сварки

Классификация, характеризующая процесс соединения деталей, позволит понять специфику метода.

Движение рабочей головки (степень механизации оборудования):

— ручной инструмент – волновод сварочного пистолета по шву направляет сварщик;

— механическая сварка – автомат самостоятельно регулирует движение по заданным параметрам, обеспечивая точность соединения до микрон.

Работая ручным сварочным аппаратом, можно менять направление шва. Автоматы двигают волновод по прямой, но с большой точностью, фиксированной скоростью.

Разновидности соединений

Характер движения волновода определяет структуру шва:

— непрерывный создается при постоянном движении головки;

— прерывный или прессовый получается путем периодического отрыва инструмента от детали;

— точечный – импульс направляется в одну точку, образуется небольшая диффузионная зона;

— продольный – при работе вручную смещается сварочная головка, когда используется автомат, соединяемые детали перемещают ролики.

В автоматическом режиме работы задаются фиксированные интервалы. Пистолетом ровные «стежки» или ряд точек выполнить сложнее.

Силовое воздействие

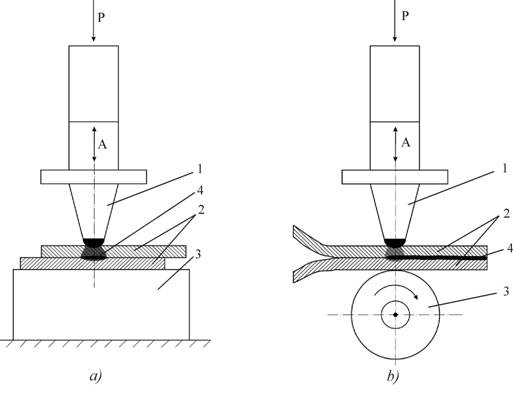

Колебания подводятся к соединяемым элементам:

— с одной стороны – односторонний вид сварки, применяется для соединения деталей свыше 2 мм;

— сверху и снизу – двусторонняя, удобна при работе с тонкими элементами.

При подводе импульсов с двух сторон рабочая зона быстро разогревается, поэтому оборудование оснащается системой охлаждения.

Направление деформации

По принципу распространения импульсной нагрузки выделяют два вида сварки:

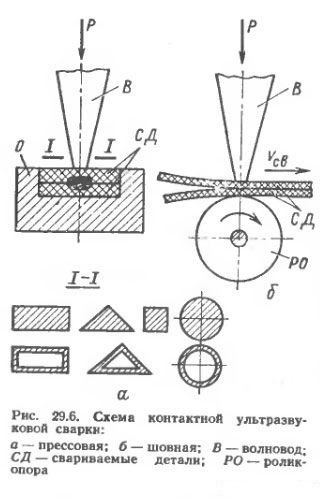

— контактная – тонкие детали толщиной до 2 мм соединяются внахлест;

— передаточная – шов формируется по принципу последовательных точечных соединений, когда ультразвук распространяется во всех направлениях, создавая прочное соединение.

При сварке полистирола, полиамида, поликаорбоната, пластиков с хорошими акустическими характеристиками чаще используют передаточный вид сварки. Мягкие полимеры для упрочнения структуры предварительно промораживают.

Коротко об установках

Оборудование для ультразвуковой сварки состоит из следующих узлов:

- генератор электрических колебаний;

- акустический узел с волноводом;

- прессовый механизм;

- контролирующая процесс аппаратура.

В самостоятельном изготовлении устройства нет необходимости, и на то есть ряд причин. Первая и основная — создание машины потребует множества математических и физических расчетов. Минимальное отклонение приведет к появлению резонанса в месте контакта деталей, что снизит качество сварного соединения.

Разновидности УЗС

Сварка ультразвуком классифицируется по ряду критериев. Первый — способ передачи энергии. Так выделяют:

- контактную;

- передаточную сварку.

Первая обычно используется для соединения мягких пластмасс, пленок, синтетики толщиной до 5 мм. Наиболее распространенный метод сварки — внахлест. Вторая применима при обработке жестких пластмасс (полистирол, капрон и т.п.). Соединение — стыковое.

Другими критериями классификации УЗС являются:

- способ перемещения волновода (прессовая — за одно короткое движение элемента; непрерывная — за продолжительное воздействие на участок сварки);

- способ дозировки вводимой механической энергии (с фиксацией времени воздействия у/з импульса, осадкой либо зазором).

В отличие от ручной или полуавтоматической работы, где можно использовать разные типы электродов или проволок, а также изменять другие параметры процесса, в оборудовании для ультразвуковой сварки все рассчитано до мелочей. Процесс протекает следующим образом:

- генератор создает электрический импульс;

- колебания преобразуются в высокочастотную звуковую волну;

- волна передается через волновод к месту соединения деталей;

- здесь она создает резонанс;

- смещение материалов друг к другу приводит к их мгновенному соединению.

В зависимости от физических характеристик соединяемых материалов подбирается частота колебаний. Далее — некоторые примеры установок.

Оборудование для ультразвуковой сварки

Условно все аппараты можно поделить на три группы:

- стационарные (станки);

- настольные;

- ручные.

Примером первой группы является машина ультразвуковой сварки SportTex EU 1300. Визуально она напоминает обычную швейную машинку.

Технические характеристики:

- напряжение — 220 В;

- частота — 50 Гц;

- мощность — 1,5 кВт;

- рабочая поверхность — 50 мм;

- производительность — до 10 м/мин;

- давление рабочее — до 7 бар;

- рабочая частота — до 20 кГц;

- габариты — 1200х1200х550 мм;

- вес — 110 кг.

Стоимость установки составляет не менее 200 тысяч рублей, поэтому используется она обычно на производстве.

К более компактным устройствам относится ультразвуковой модуль настольного типа для соединения тубов (небольших продолговатых емкостей, например, для зубных паст, кремов и т.д.). Скорость работы настольных установок варьируется от 0,3 до 1,5 с и зависит от ширины шва (до 70 мм).

Другие параметры:

- рабочая частота — до 35 кГц;

- мощность — до 1,5 кВт;

- пневматический привод;

- габариты — 533х261х219 мм;

- вес — 30 кг.

Стоимость подобных установок на порядок ниже, чем стационарных.

Самые компактные устройства для ультразвуковой сварки применяются для клепки пластмасс, прихватки небольших деталей, фиксации элементов на несущие конструкции. Пример — ручная машинка Handy Star. Ее мощность, частота и скорость работы похожи на настольные устройства, однако габариты и масса существенно ниже, что отражается на стоимости. Рассматриваемый инструмент в сумме трех измерений дает 720 мм, а масса составляет лишь 4,5 кг. Используется такое оборудование для ультразвуковой сварки в автомобильной промышленности, ремонте брезентовых изделий, производстве ленточных транспортеров.

Поиск записей с помощью фильтра:

Плюсы и минусы сварки ультразвуком

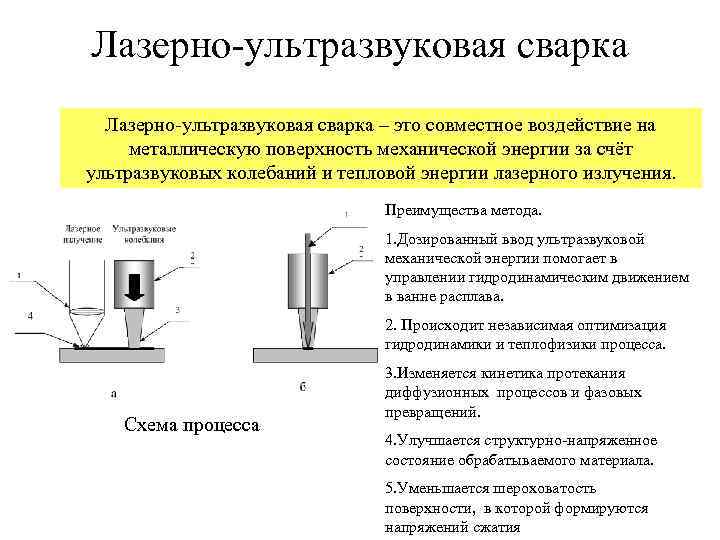

Процесс ультразвуковой сварки металлов отмечается рядом преимуществ. К их числу можно отнести такие аспекты:

- УЗ-сварка помогает соединять тонкие детали вместе с конструкциями, изготовленными из более плотного материала;

- возможно проведение сварочных работ по присоединению элементов, изготовленных из разных материалов;

- сварка ультразвуком помогает в производстве изделий, обладающих высоким уровнем тепловой и электрической проводимости;

- при проведении сварочных работ при помощи ультразвука не используется тепло – свариваемые детали соединяются друг с другом без плавления поверхности;

- энергия, расходуемая в процессе сварки, используется более экономно;

- сварка ведётся без использования присадочных материалов и не требует создания особой атмосферы в месте, где будут идти работы;

- перед ультразвуковой сваркой металлические конструкции не нужно предварительно очищать.

Впрочем, у сварки металлических деталей с помощью ультразвука, есть и свои недостатки. Самый главный из них – возникающие сложности при работе с конструкциями, изготовленными из материалов, которые обладают высокой проводимостью тепла. Также к минусам УЗ-сварки стоит отнести немалую стоимость необходимого для неё оборудования, которое к тому же нуждается в особо тщательном уходе.

В итоге, становится очевидно, что ультразвуковая сварка способна обеспечивать столь же высокопрочное и надёжное соединение металлических деталей, которое достигается при обычном способе сваривания. Преимущества сварки металлов ультразвуком очевидны. Она не только помогает грамотно расходовать энергию, затрачиваемую на сварочный процесс, но и позволяет работать с конструкциями, обладающими разной толщиной и изготовленными из различных материалов. Несмотря на то, что процесс УЗ-сварки сопровождают некоторые недостатки, к нему рекомендуется прибегнуть для получения прочно сваренных металлических деталей.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Преимущества и недостатки

Плюсы использования ультразвука вместо дуги или газовой горелки:

- нет аэрозольных выделений из ванны расплава;

- не нужно применять флюсы, создавать защитную атмосферу;

- высокая точность и тонкость линии шва;

- отсутствие расходных материалов;

- не нужно заниматься подготовкой поверхности, ее очисткой;

- не возникает внутренних напряжений, термодеформации;

- варить можно в любом положении;

- позволяет получать разнородные сочинения металлов и неметаллов;

- применим для тонких изделий от 3 мкм;

- можно получать линейные и точечные соединения встык, внахлест, тавровые.

К минусам относят невозможность соединения толстостенных элементов, сложность оборудования. Для работы на нем нужна практика.

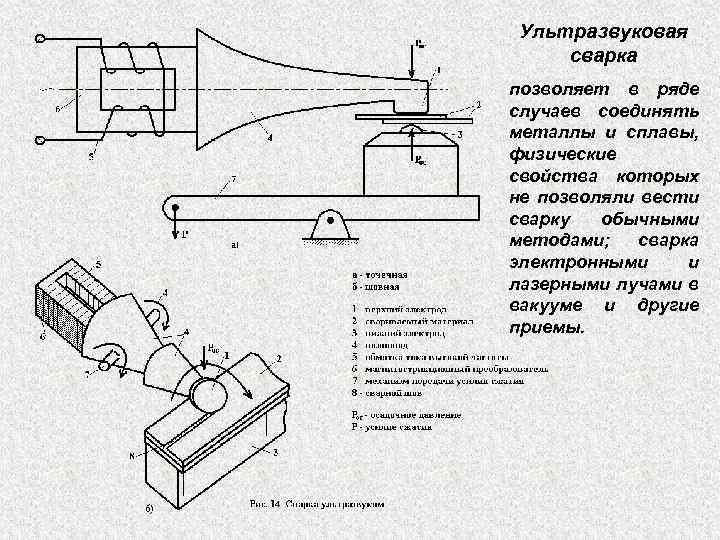

Сущность

Ультразвуковая сварка осуществляется при помощи непрерывно генерируемого ультразвука частотой 18-180 кГц. мощностью 0,01 — 10 кВт. Сварка происходит при одновременном воздействии на свариваемые поверхности механических ВЧ колебаний, внешнего давления, прикладываемого перпендикулярно к свариваемым поверхностям и теплового эффекта от ВЧ колебаний. Тепловое действие ВЧ ультразвуковых колебаний может сочетаться c дополнительным местным импульсным нагревом заготовок от отдельного внешнего источника теплоты.

При воздействии ВЧ колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения разрушаются поверхностные плёнки (оксидные и их адсорбированных газов). Затем сухое трение сменятся на чистое трение, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям и общая граница между поверхностными зёрнами.

Типы сварных соединений металлов при ультразвуковой сварке: внахлёстку; по рельефам; с раздавливанием кромок; встык круглого элемента с плоским; крестообразное, круглых элементов; параллельное, круглых элементов; многослойных деталей и плёнок; угловое и др.

Это интересно: Трансформатор для контактной сварки своими руками: распишем главное

Производство ультразвукового сварочного оборудования

Наша основная деятельность – это производство ультразвукового оборудования для сварки полимерных материалов, а также их компонентов — волноводов (сонотродов), бустеров и преобразователей. С момента образования компании ВЕССАР в 1996 году, наша миссия заключалась в производстве высококачественных ультразвуковых машин на территории Российской Федерации на основе современных мировых достижений в области ультразвуковых сварочных технологий.

Термопластики сегодня нашли применение во всех отраслях промышленности и появились во многих изделиях. Поэтому сфера использования технологии ультразвуковой сварки очень разнообразна.

Ультразвуковая сварка применяется в процессах сборки в массовом производстве качественных и герметичных изделий. Огромное преимущество ультразвуковой сварки – эффективность и рентабельность. Ультразвук работает без загрязнения окружающей среды и посторонних веществ.

Ультразвуковая сварка расплавляет структуры свариваемых материалов без дополнительных веществ, таких как клей и растворители, что позволяет автоматизировать процесс сборки и повысить производительность труда.

Типовое время цикла ультразвуковой сварки составляет от 0,1 секунды до 2 секунд, включая плавление и застывание пластика. Это означает, что изделие способно выдерживать нагрузки и транспортироваться для дальнейшей обработки сразу после сварки.

Энергия, которая необходима для выполнения операции сварки, минимальна. Коэффициент полезного действия современных ультразвуковых сварочных машин достигает 95%.

Ультразвуковой сварочный станок MVR2025v3, производимый нашей компанией, является новым оборудованием, основанным на многолетнем опыте и наших знаниях в области ультразвуковой сварки. Этот станок с управляемой серво-пневматической системой: с контролем скорости и контролем силы прижима.

Неотъемлемой частью ультразвуковых станков являются акустические элементы: волноводы (сонотроды), бустеры и преобразователи. Данные элементы наша компания изготавливает как для собственных станков, так и для станков производимых такими фирмами как Branson, Hermann, Rinco, Telsonic, Sonotronic, Mecasonic и др.

Термопластические материалы развиваются повсюду во всех направлениях и широко применяются как элементы конструкции, поэтому технология ультразвуковой сварки остается неоценимым инструментом для массового производства. Также широко используется технология ультразвуковой резки, особенно в текстильной промышленности, где разработка синтетических тканей открыла многочисленные новые возможности применения. Станки для ультразвуковой резки могут одновременно резать синтетические ткани и заваривать кромки, что предотвращает ее изнашивание.

Компания ВЕССАР осуществляет техническое обслуживание и ремонт ультразвуковой техники от различных фирм – производителей ультразвукового оборудования.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Схема пуска дпт нв в одну ступень в функции времени и динамческого торможения в функции эдс

Оборудование для сварки ультразвуком

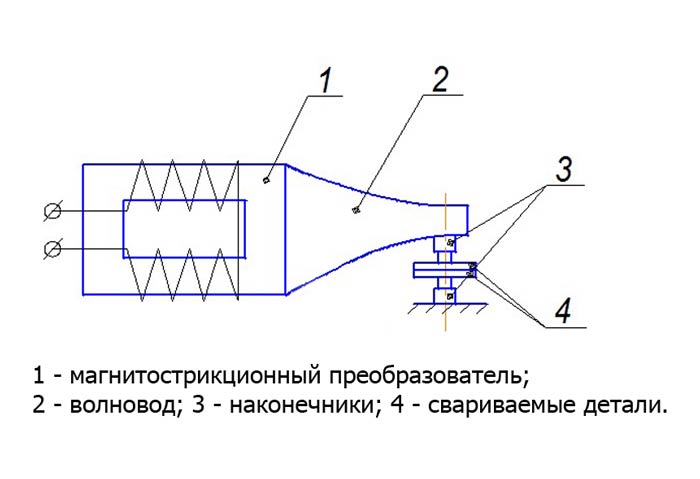

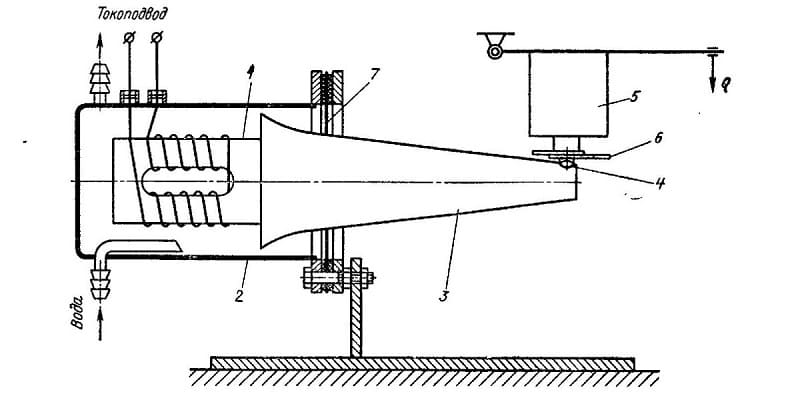

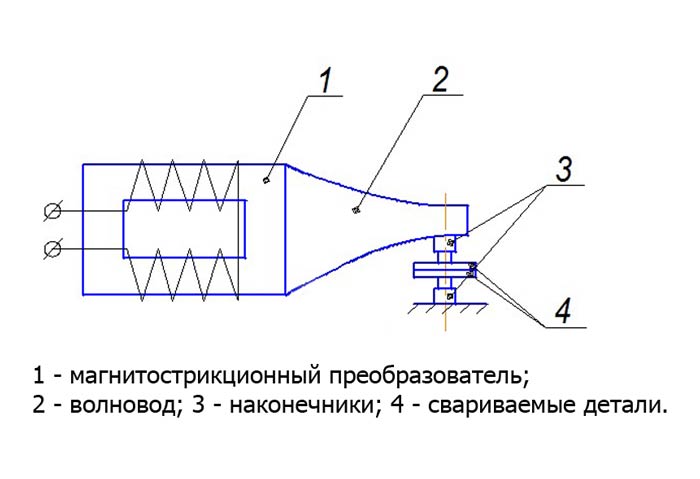

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

Ультразвуковой генератор

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

Преобразователь

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии

При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное

Трансформатор упругих колебаний

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.