Холодная стыковка конвейерных лент

Стыковка конвейерной ленты методом холодной вулканизации проводится тогда, когда вулканизационный пресс отсутствует на предприятии. В этом случае оба конца двух лент будут скрепляться посредством особого клея с отвердителем. Собственно, сам клей наносят на торцы. После чего их накладывают друг на друга. Такой способ принято считать наиболее доступным и надежным. Однако при его выполнении следует избегать наличия пыли, а также большой влажности и низкой температуры в помещении, где проводится данный процесс.

Типы и применение конвейерной ленты

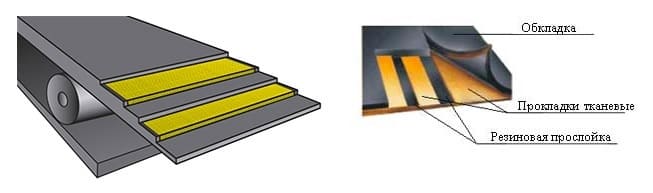

Резинотканевые конвейерные ленты применяются на конвейерах с плоскими (или желобчатыми) роликоопорами при транспортировке, как штучных и кусковых грузов, так и сыпучих материалов. Стандартная лента имеет ширину полотна до 1600 мм и длину 95-100 м. Лента изготовлена из синтетической ткани специальной обработки, которая обеспечивает высокую прочность каркаса ленты. В зависимости от нагрузки и условий эксплуатации, вы может выбрать ленту из следующих видов:

- Лента общего назначения

- Лента морозостойкая

- Лента теплостойкая

- Лента трудновоспламеняющаяся (для использования на угольных шахтах)

- Лента трудновоспламеняющаяся морозостойкая

- Лента пищевая

Читать также: Вес погонного метра профильной трубы

Три главные способа соединения конвейерных лент:

- Механический способ

- Холодный способ

- Метод горячей вулканизации

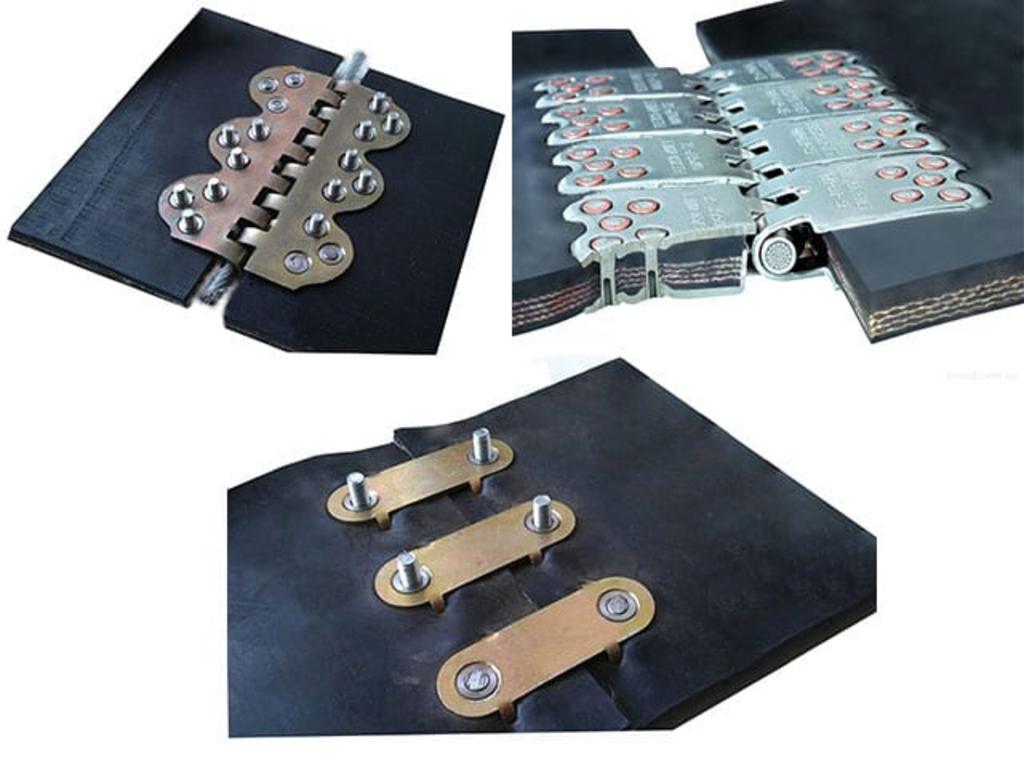

Механический способ соединения (стыковки)

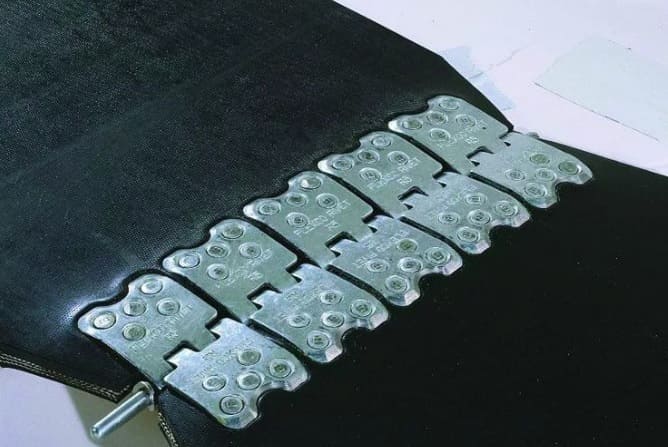

Стыковка конвейерных лент механическим способом – самый быстрый и доступный способ соединения конвейерных и транспортерных лент. Данное соединение подходит для любых лент, кроме тросовых. Соединение производится при помощи специальных соединительных замков.

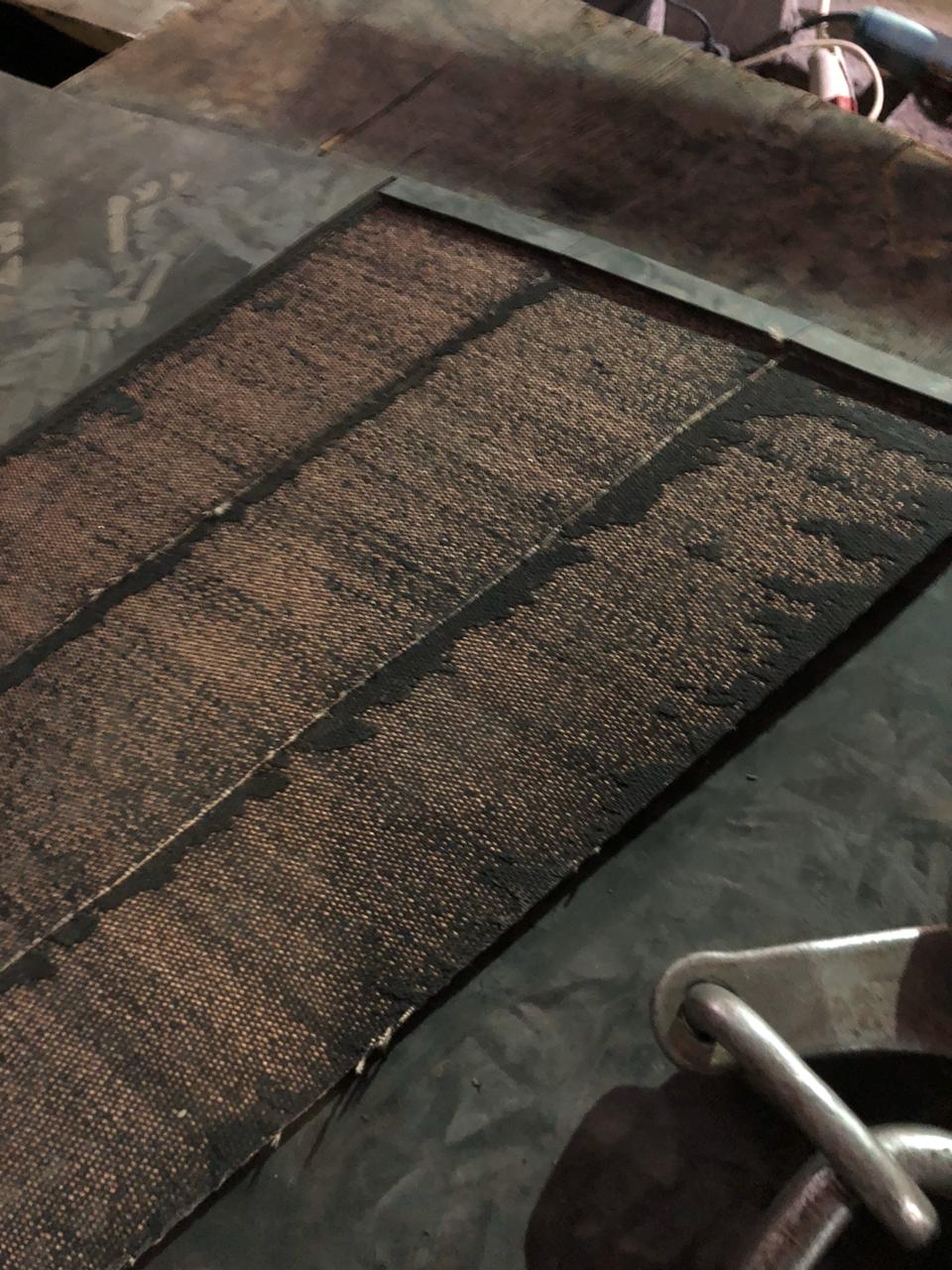

Холодный способ соединения

Ещё одним доступным и довольно распространенным способом соединения транспортерной и конвейерных лент является холодная вулканизация (склейка). Для холодной вулканизации обычно используется двухкомпонентный клей, а выполняется эта работа специалистами определенной квалификации, так как при выполнении склейки необходима послойная разделка ленты. Если сравнивать данный метод с методом горячей вулканизации, то холодная склейка менее трудоемкий процесс, но и срок эксплуатации стыка немного короче, чем у горячего соединения.

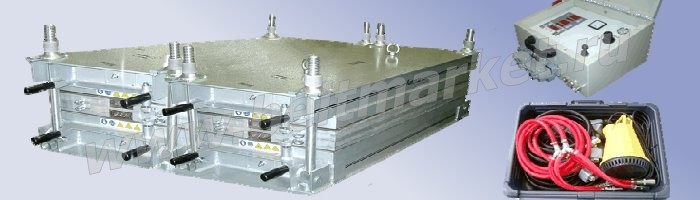

Метод горячей вулканизации

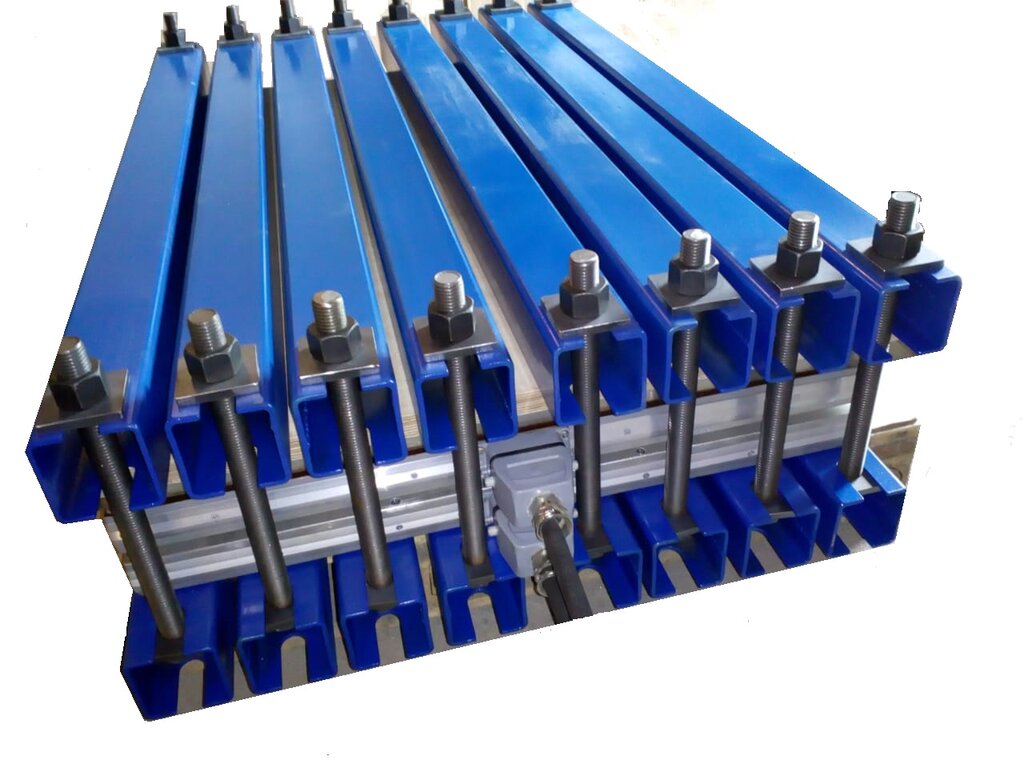

Горячую вулканизацию конвейерных лент можно выполнить только с помощью специального оборудования — вулканизационного пресса. Этот метод является самым эффективным методом соединения конвейерной ленты и практически не отличается заводских условий технологии производства ленты на конвейерной линии. Прочность данного соединения ленты составляет примерно 98% от прочности самой ленты. Данный метод стыковки можно проводить как на конвейере, так и в сервисных мастерских в стационарных условиях.

Применение конвейерной ленты

Являясь элементами различного назначения конвейеров, конвейерные (транспортерные) ленты используются практически во всех отраслях народного хозяйства. При правильном выборе поставщика и производителя конвейерной ленты, вы надолго обеспечите качественный и беспрерывный процесс на вашем производстве.

Конвейерные механизмы получили весьма широкое распространение, устанавливаются для транспортировки грузов и изделий на определенное расстояние. При этом конвейерная лента может стать площадкой, на которой проводится обработка изделия. Выделяют три основных способа соединения конвейерных лент, все они характеризуются своими определенными особенностями. Работа по стыковке изделий часто проводится в случае появления механического дефекта или при добавлении секций при увеличении протяженности конвейера.

Типы выпускаемых резинотканевых лент

Встречаются самые разные типы конвейерных лент. Главная классификация проходит по тому, при каких условиях находится в эксплуатации изделие. Выделяют несколько самых разнообразных типов резинотканевых полотна для конвейера:

- С очень приличным количеством подкладок. При этом с двух сторон есть резиновая обкладка. В большинстве случаев применяется брекерная прокладка с резиновыми бортами.

- Довольно огромную популярность получили многопрокладочные, с обоими сторонами расположена прокладка из резины. Изготовители делают резиновые борты, благодаря им исключается вероятность выпадения деталей.

- Многопрокладочное резинотканевое полотно с односторонней резиновой обкладкой и нарезными болтами.

- Встречается в продаже полотна с одной и 2-мя кладками, а еще резиновой обкладкой.

Аналогичная классификация транспортерных лент считается ключевой, каждая группа разделена на некоторые подгруппы с собственными некоторыми особенностями. Конкретные виды конвейерных лент считаются многофункциональными, могут применяться для перевозки разных материалов. Лента транспортерная резинотканевая мм может также обозначаться по области температуре, при которой проходит использование.

Механические соединители РШМ

Некоторые соединители конвейерных лент получили весьма широкое распространение, так как позволяют существенно упростить процедуру и ускорить ее проведение. При этом в некоторых случаях есть возможность демонтажа. Несомненным преимуществом технологии назовем то, что для ее проведения не требуется специальное оборудование. Для проведения подобной процедуры требуется следующее:

Заклепочный материал характеризуется тем, что может выдержать очень высокую нагрузку.

Шарнирно-заклепочный чаще всего применяется на резинотканевых и поливинилхлоридных вариантов исполнения.

Неразъемный болтовой метод применяется в случае, когда нужно обеспечить качественное соединение транспортирующих лент.

Шарнирно-болтовые получили весьма широкое распространение в случае, когда нужно восстановить изделие, которое устанавливается на барабанном оборудовании.

Проволочные замки можно назвать специальными конструктивными элементами, которые применяются для восстановления транспортирующего оборудования, которое получило широкое распространение в пищевом производстве или на складах.

Скобовые скрепления также могут применяться для стыковки слабонагруженных транспортировочных лентах, которые являются важной частью конвейерном оборудовании.

Следует учитывать, что механический способ восстановления сегодня весьма распространен. Однако, не стоит забывать о сильном износе применяемого крепежного элемента. Именно поэтому технология применяется в том случае, если другие не могут использоваться.

Механический способ характеризуется довольно большим количеством существенных недостатков:

- Уменьшение эксплуатационного срока.

- Низкая прочность в месте стыка.

- Наблюдается повышенная степень износа в месте стыка.

- Из-за применения металлических элементов есть вероятность возникновения искр.

- При транспортировке горячекатанных изделий есть вероятность прожигания поверхности в месте стыковки.

Также в продаже встречается специальное оборудование, которое может применяться для соединения изделия механическим способом. За счет подобных инструментов есть возможность провести восстановительные работы без демонтажа.

Читать также: Параметры лазерной резки фанеры

Основные эксплуатационного правила конвейерных лент

При рассмотрении того, как объединить транспортерную ленту напомним, что основные эксплуатационного правила обязаны быть регламентированы документацией в техническом плане. Также в большинстве случаев проходит сшивка транспортерной ленты. Главными нюансами назовем следующее:

Выбираемый вид изделия должен соответствовать к условиям использования. Для этого применяется специализированная таблица. Если работа происходит в тяжёлых условиях, то проходит установка оборудования, которое уменьшает ударную и другу нагрузку. При эксплуатировании проводится надзор. Он должен фиксироваться должным образом. Учет работы рабочего полотна проходит при оформлении журнала в согласии с принятым стандартами. При соединении некоторых резинотканевых лент применяется специализированная резина, а еще клеевой состав

Они могут держать большую нагрузку при эксплуатировании

На момент эксплуатации уделяют внимание тому, какая температура поверхности. Для измерений применяется специализированное измерительное устройство

Грамотная эксплуатация дает возможность значительно продлить срок их эксплуатации изделия. При допущении ошибок есть вероятность того, что лента деформируется.

Стыкование конвейерной (транспортерной) ленты механическими соединениями

Метод стыковки, при котором применяется механическое соединение, является наиболее быстрым и доступным, но не самым прочным и долговечным способом стыковки конвейерных и транспортерных лент.

Основные преимущества механического соединения конвейерных (транспортерных) лент

- быстрота способа стыкования конвейерной ленты;

- небольшие финансовые затраты по сравнению с вулканизацией;

- данный метод исключает необходимость в специальном помещении и громоздком оборудовании (прессы для вулканизации);

- механическое стыкование конвейерных лент можно произвести при отрицательных температурах и в помещениях с повышенной запыленностью;

- нет необходимости в применении высококвалифицированного персонала для вулканизации;

- для конвейеров, где длительный простой недопустим, механическое соединение предпочтительно как временная мера (для высоконагруженных конвейеров) или для постоянной эксплуатации;

- для конвейеров, длина которых часто меняется, разъемное механическое соединение наиболее предпочтительно.

Основные недостатки механического соединения

- низкая прочность и срок службы стыка по сравнению с вулканизацией;

- наблюдается дополнительный механический износ роликов, барабанов и других рабочих частей конвейера;

- возможность просыпи на стыке сыпучих грузов и материалов;

- возможность появления искрообразования, что опасно в определенных условиях;

- при транспортировке горячего груза появляется возможность прожигания ленты на стыке.

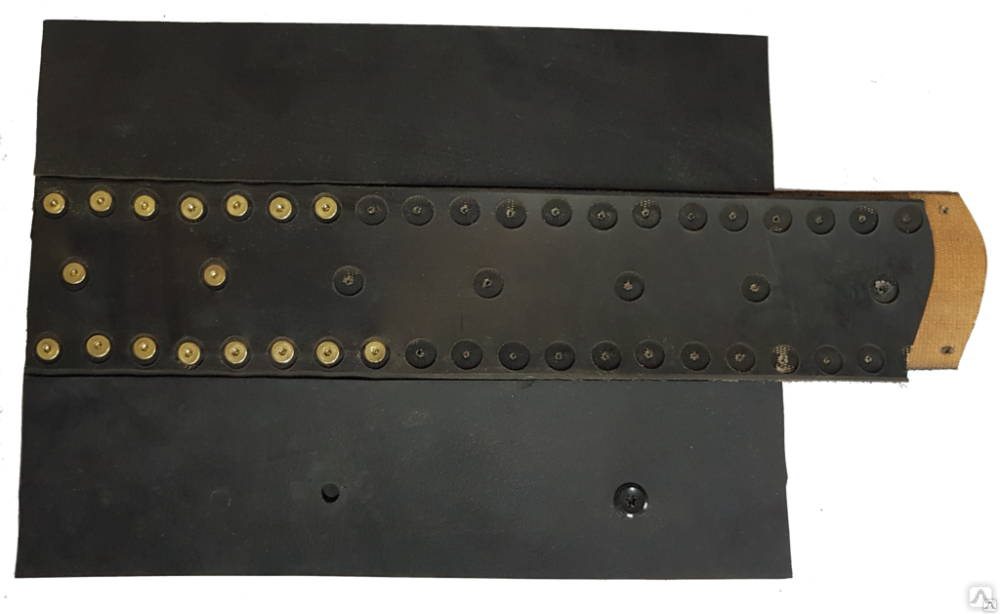

Механические соединения конвейерных и транспортерных лент бывают неразъемными болтовыми или заклепочными и разъемными шарнирными. К первым относятся заклепочные и болтовые соединения в виде пластин. Неразъемные болтовые соединения применяются для ремонта продольных порезов резинотканевых транспортерных лент. Типичным представителем неразъемного стыка являются замки фирмы FLEXCO типа Bolt Solid Plate, а также отечественный аналог В3. Данные механические соединения абразивоустойчивы, предназначены для механической стыковки резинотканевых транспортерных лент толщиной от 6 до 30 мм с нагрузкой до 105кН/м.

Разъемные механические соединения конвейерных (транспортерных) лент позволяют быстро и легко соединять и разъединять ленты, не разбирая конвейер, и тем самым сократить время простоя оборудования. Трудоемкость выполнения механической стыковки конвейерных лент минимальна. Типичные разъемные механические замки — фирмы FLEXCO типа Alligator, а также отечественные аналоги В1 и В2, позволяют стыковать конвейерные (транспортерные) ленты толщиной от 4 до 19 мм при прочности на разрыв 600 Кн/м, минимальном диаметре барабана 100мм, максимальном рекомендуемом натяжении 70 Кн/м.

Механическая стыковка конвейерной ленты

Предлагаем Вашему вниманию механические Данная методика стыковки бесконечных лент позволяет Использование этой технологии стыковки позволяет сократить Данная технология успешно применяется на предприятиях |

2) Холодная вулканизация

Этот метод стыковки полотен конвейеров основан на применении клеевых смесей. Обеспечиваемая им прочность соединения приблизительно на 25 % меньше первоначальной прочности конвейерной ленты.

Преимущества:

- для стыковки не нужно ленту снимать с конвейера;

- не требуется переменное напряжение 380 вольт;

- работы могут проводиться даже на ограниченном пространстве и при наличии огнеопасных газов;

- высокая скорость ремонта: обычно уже через несколько часов конвейер может возобновить свою работу.

Недостатки:

- работы могут осуществляться только при температуре воздуха не ниже пяти градусов Цельсия;

- холодная вулканизация не может проводиться в помещениях с повышенной влажностью и сильной запыленностью.

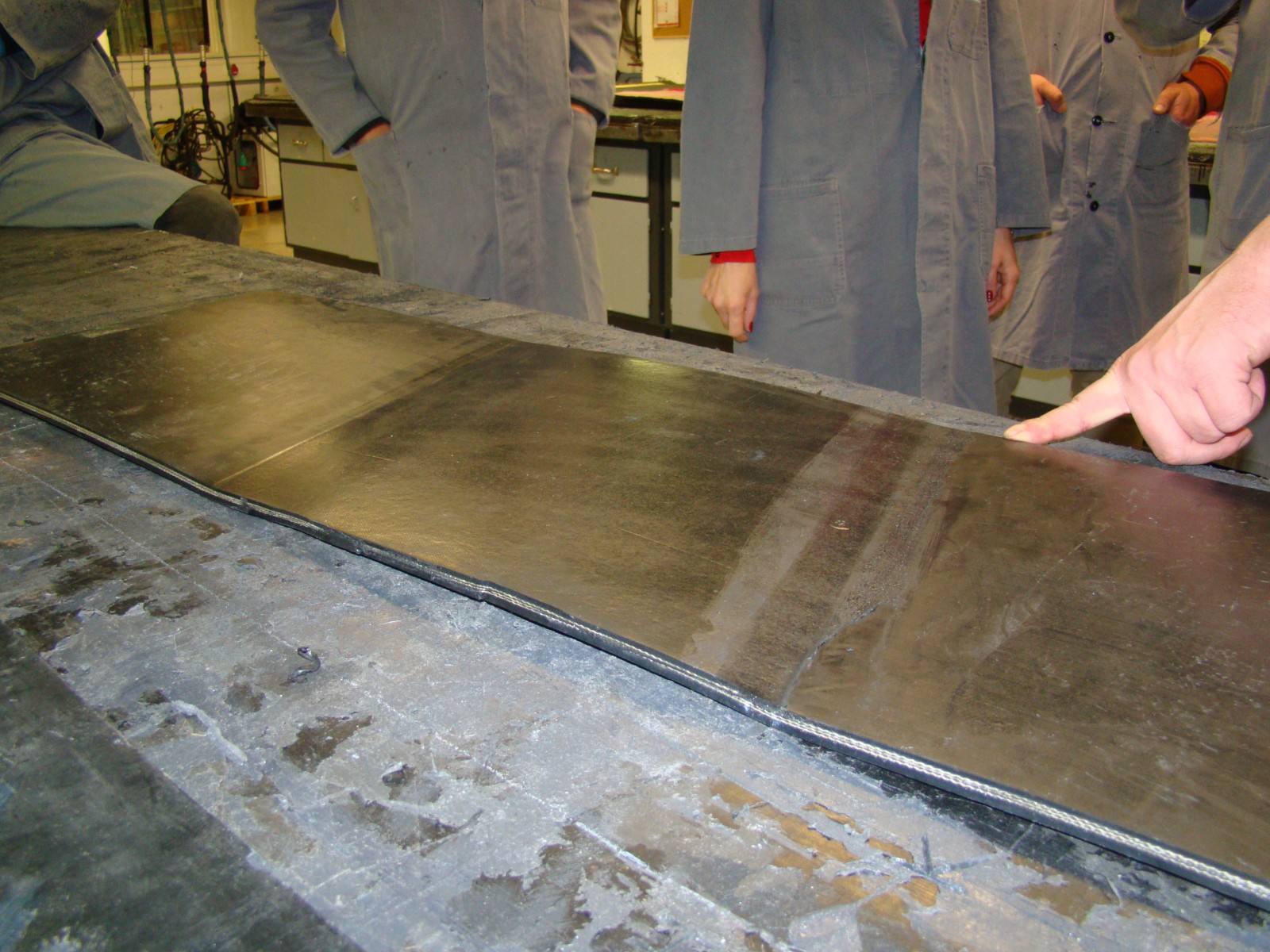

Стыковка лент методом горячей вулканизации

Мы готовы предложить Вам услуги по стыковке конвейерных резинотканевых лент методом горячей вулканизации, как на собственном производстве, так и на месте на предприятии заказчика.

Преимущества cтыковки лент методом горячей вулканизации

Самый прочный способ стыковки лент. При стыковке с соблюдением технологии и высоком качестве стыковочных материалов гарантируется прочность стыка до 90% от прочности ленты.

Теплостойкие ленты следует стыковать методом горячей вулканизации.

Пуск возможен сразу по окончании работ, в связи с этим уменьшается время простоев производства.

Температурный режим эксплуатации лент зависит от применяемых стыковочных материалов, ( t° транспортируемого груза до +200°).

Возможна стыковка при отрицательных температурах окружающей среды.

Возможна стыковка при сильной запыленности окружающей среды.

Материалы для горячей вулканизации стоят дешевле материалов для холодной вулканизации.

При разделке конвейерных лент допускаются небольшие погрешности.

Возможна стыковка резинотроссовых лент .

Исключает просыпь транспортируемого материала.

Недостатки

- Оборудование для горячей вулканизации является дорогостоящим. Следует учитывать, что нагревательные плиты предназначены для лент определенной ширины, при изменении которой необходимо приобретать дополнительные пресса.

- Горячая вулканизация лент является самым трудоемким методом стыковки конвейерных лент.

Основное внимание следует обратить на качество пресса:

Контроль температуры по всей нагреваемой поверхности.

Максимальный вес одной составляющей части пресса.

Максимальный вес одной составляющей части пресса.

Равномерность распределения давления по всей стыкуемой поверхности.

Время охлаждения (разборку пресса начинать при температуре не выше +80°С).

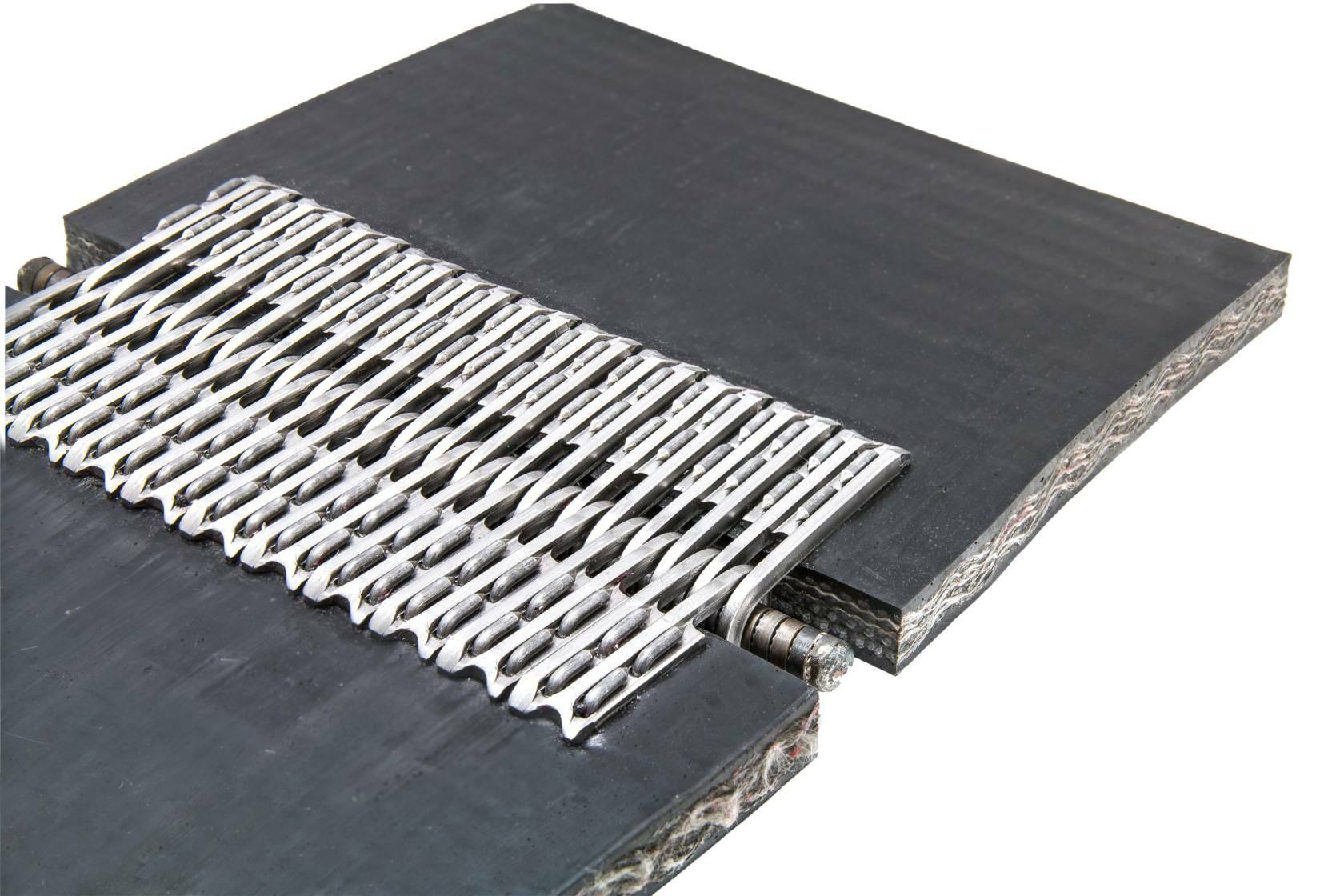

Соединение резинотросовых лент методом горячей вулканизации

Стыковка резинотросовых конвейерных лент может происходить только горячим методом. Он является наиболее трудоемким, самым дорогостоящим, однако дает наиболее прочное соединение, которое обеспечивает надежную работу всего конвейера даже при интенсивной работе и большой нагрузке.

Стыковка резинотросовой ленты методом горячей вулканизации заключается в том, что два предварительно обработанных конца ленты накладываются друг на друга, и нагреваются. В качестве связующего элемента используется слой резины. Стык является очень прочным, от 90% прочности ленты и более.

К основным преимуществам этого способа относятся:

прочность в месте соединения;

скорость вулканизации;

устойчивость к высоким температурам эксплуатации (если их выдерживает исходная резинотросовая лента);

для стыковки горячей вулканизацией нет необходимости снимать ленту с конвейера.

Благодаря тому, что такой метод соединения стыков приближен к технологическому процессу изготовления резинотросовой ренты, он обеспечивает высокую прочность к нагрузкам на разрыв.

К недостаткам горячей вулканизации относятся:

необходимость использовать сложное оборудование;

трудоемкость процесса стыковки;

увеличенная толщина ленты в месте стыка;

сниженная эластичность соединения.

Стыковка конвейерных лент – необходимая мера, которая позволяет удлинить конвейер либо его починить его, произведя замену поврежденного участка полотна. Она представляет собой технологичный процесс соединения 2-ух частей полотна для его преобразования в цельное «кольцо».

Чтобы провести качественную стыковку ленты, важно учитывать следующие параметры: ее вид, скорость агрегата, тип перемещаемого материала и условия использования оборудования. В дальнейшем это позволит исключить повреждение очистителей и роликов, просыпь материалов, сход полотна с конвейера и т.д. Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки

Сегодня известны 3 основных технологии стыковки транспортерных конвейерных лент, и каждая из них имеет свои особенности, достоинства и недостатки.

Виды ремонта

Существует три эффективных способа восстановить конвейерную ленту:

- механический – наложение латки, закрепляемой специальными элементами;

- холодная вулканизация – с применением специального клеевого состава;

- горячая вулканизация – нагрев материалов и клея до определенной температуры, именно этот вид ремонта является наиболее эффективным.

В зависимости от вида и характера повреждений используют один из этих методов.

Холодная вулканизация

Полотно предварительно очищают скребком, осушают влажной тканью. На поврежденную поверхность наносят состав из клея с отвердителем (10%), интенсивно втирают для глубокого проникновения внутрь. После высыхания прокатывают роликами 4 и 12 мм. Отремонтированное полотно запускают в эксплуатацию через 6-8 часов. Для ремонта требуется мало времени, а стык получается прочным. Этот способ подходит для помещений с чистым, сухим воздухом.

Горячая вулканизация

Поверхность полотна, латки и клея прогревается до нужной температуры, после чего делают вулканизацию. Дополнительно требуется специальная бумага, разделительное полотно, промежуточная, обкладочная резина. Такое восстановление можно проводить при отрицательных температурах. Получается высокопрочное соединение. Однако этот метод довольно сложен но наиболее популярен. Данную работу выполняют специально обученные сотрудники компании.

Источник

Разъемные соединители к20 вид к27 и к28

В большинстве случаев стыковка транспортерной ленты проходит при использовании разъемных компонентов, которые дают возможность проводить быстрый демонтаж если понадобится. Чтобы это сделать применяются проволочные скобы с особенным покрытием с защитным эффектом. Среди свойств их использования можно подчеркнуть следующее:

- Позволяется применять например если толщина изделия может составлять от 8 до 13 мм.

- Требуемая степень прочности не выше 1000 Н/мм.

Для крепежа клиновых соединений также нужны сложные инструменты, которые значительно облегчают установленную задачу.

Инструкция по горячей стыковке транспортёрных лент

Горячая вулканизация – самый эффективный и надежный метод реставрации транспортерной ленты в месте разрыва. Такой способ и технология соединения краёв обеспечивает его качественное восстановление и при этом сохраняет высокую степень прочности, восстанавливает монолитную структуру и эластичность, исключая повторный разрыв в месте стыка.

Чтобы произвести качественное восстановление ленты горячим способом соединения, необходим специальный пресс и определённый набор материалов. Как правило, он состоит из резиновой обкладочной и сердечниковой смеси данной ленты, подобранного к типу ленты полимерного клея, специального очистителя и отвердителя.

Вулканизация горячим способом достаточно трудоёмкий процесс, и выполняется он в несколько этапов.

- Подготовительный этап. Разместить ленту и плотно стянуть её края по центру желобчатых роликоопор, которые на время стыковки нужно снять. Разместить нижние траверсы и нижнюю плиту вулканизационного пресса на рабочем месте для стыковки. Разместить стол для разделки. При стыковке во влажном/пыльном помещении установить палатку.

- Разметка осевой и основной линий стыковки. По центру ленты как минимум по трем точкам провести осевую линию. Проложить осевую линию перпендикулярно основной.

- Разделка стыка. Резинотканевое полотно — многослойная структура, содержащая от одной до нескольких тканевых каркасных прокладок. Необходимо учитывать их количество и ширину полотна. Соединение многопрокладочных полотен выполняется внахлест так, чтобы количество ступеней, равнялось числу армирующих слоев за вычетом одного. Обычно для стыковки таких лент практикуется косой срез.

- Порядок стыковки. Подрезать под 45°, затем срезать и удалить обкладку шириной 30 мм по линии, примыкающей к заделочной полосе по всей ширине ленты. По ширине всего полотна зашерховать обкладку в области заделочной полосы. Подготовить ступени стыка, удаляя тканевые прокладки полосами вдоль оси. Зачистить прокладки от остатков прокладочной резины, не допуская их полной зачистки до тканевой основы.

- Сборка стыка. Нанести клей на разделанные края ленты и просушить. На ступени одного из них уложить прокладочную резину, так, чтобы слой покрывал всю поверхность. Выровняйте стык: тканевые ступени должны примкнуть плотно друг к другу, но не внахлёст. Нельзя допустить зазоров между ступенями и искривления стыка по отношению к осевой линии ленты.

Затем клеем промазывают борта и каркас ленты в месте укладки заделочной полосы, сушат и в промежуток для закладочной полосы кладут слой сырой прокладочной резины с защитной плёнкой, которую снимают после прокатки роликом. После заполнения обкладочной резиной собранный стык готов к вулканизации. Металлические планки пресса укладывают с обеих его сторон.

- Вулканизация. Выбирайте режим работы вулканизатора, рекомендованный его производителем.

При работе пневматических или гидравлических прессов давление вулканизации должно нарастать постепенно и оставаться на уровне 60 Н/кв.см (6 бар). Как правило достаточна температура от 150°С до 155°С. Увеличьте время вулканизации на 10–15 мин, если максимальный показатель пресса 145°С.

- Завершение вулканизации. После постепенного охлаждения пресса до уровня окружающей температуры его можно демонтировать.

Ввод ленты в эксплуатацию следует произвести не ранее чем через 4 часа после полного её остывания

Такие меры предосторожности помогут полному восстановлению качественных показателей полотна. Перед пуском конвейера наплывы резины в области заделочной полосы и на бортах ленты должны быть зачищены

О выборе конструктива конвейера. транспортера

Для решения многих задач при транспортировании следует изначально определиться с назначением конвейера, его прочностных свойств, веса полезного груза на конвейере, тип полезного груза (сыпучий, штучный и пр.), трассы конвейера (прямой наклонный ломаный изогнутый), наличие загрузочных бункеров, лотков, склизов и пр. Исходя из конструктива необходимо остановиться на оптимальном выборе рамы конвейера. Она может быть: сварная из металлопроката (уголок, профильная труба, двутавр и пр.), либо гнутая из листового материала- сталь нержавеющая, сталь конструкционная толщиной от 0,8 мм и толще в зависимости от необходимой жесткости.

Виды соединения

В отличие от бесконечных конвейерных лент, износ отдельных звеньев всегда устанавливается визуальным путём, что позволяет обслуживающим бригадам оперативно завершить ремонт во время запланированного простоя транспортёра.

Преимущество механических соединений заключается также в возможности использования имеющихся лент. Например, неразумно использовать бесконечное сращивание изношенного звена, потому что старение и износ материала делают сращивание более уязвимым. В то же время механическое сращивание не влияет на прочность крепления.

Крепёж конвейерной ленты может быть шарнирным или разделяемым. Эта функция позволяет устанавливать/заменять ленту без необходимости разбирать всю конвейерную систему или снимать ленту с рамы транспортёра, что значительно экономит время. Такой способ позволяет легко очищать компоненты конвейера, просто удаляя шарнирный штифт или разводя концы звена в стороны. После очистки сплошность стыка восстанавливается в полной мере.

3) Стыковка конвейерных лент механическими соединителями

Благодаря использованию механического способа скрепления лент с помощью замков особой конструкции соединение полотен производится легко, быстро (и в некоторых случаях допускает последующее разъединение и соединение). Несомненным преимуществом этого метода является и то, что не требуется применение специализированного громоздкого оборудования.

Механическое соединение полотен конвейерных лент может осуществляться с помощью:

- неразъемного заклепочного (способного выдерживать очень большие нагрузки) соединения;

- шарнирного заклепочного (используемого обычно для резинотканевых, а также поливинилхлоридных лент) соединения;

- неразъемного болтового (предназначенного для решения задач качественного скрепления транспортирующих лент) соединения;

- шарнирного болтового (применяемого для полотен, движущихся по барабанам) соединения;

- проволочных замков (в частности таких, как «Анкер», чаще всего используемых при восстановлении работоспособности транспортирующего оборудования, эксплуатируемого в сельском хозяйстве, в пищевом производстве, на складах и т. д.);

- скобового крепления (например, типа «Аллигатор», применяемого для слабонагруженных лент)

СОЕДИНЕНИЕ КОНВЕЙЕРНОЙ ЛЕНТЫ МЕХАНИЧЕСКИМ СПОСОБОМ

Соединение конвейерных лент механическим способом, при котором применяются механические соединители — соединительные замки, является наиболее быстрым и доступным способом стыковки конвейерных и транспортерных лент. Механически можно соединять все ленты, кроме тросовых. Для механического соединения транспортерных лент мы предлагаем замки известных производителей MLT (Франция) и FLEXCO (США), являющимися мировыми лидерами по производству креплений для конвейерных лент. Кроме того, мы предлагаем соединительные замки российского производства, не уступающие по качеству лидерам рынка:

Это интересно: Сверление отверстий — технология, режимы, оборудование, инструмент

Преимущества замкового метода стыковки

Есть и несколько значительных положительных качеств использования замков. Примером назовем следующее:

- Очень высокая прочность.

- Достаточная гибкость в месте соединения.

- Используемые детали могут прослужить в течение долгого периода.

Вышеприведенная информация указывает на то, что нередко проходит применение аналогичной технологии собственно из-за причины немалого количества положительных качеств.

Напоследок напомним, что собственными силами провести стыковку без особенного оборудования весьма не легко. Собственно поэтому рекомендуется доверять работу профессионалам, которые специализируются на проведении таких работ. Сложные инструменты, нужные для холодной или горячей пластификации, можно повстречать в продаже. Исключительно при правильном использовании можно достичь задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.