Станки для глубокого сверления

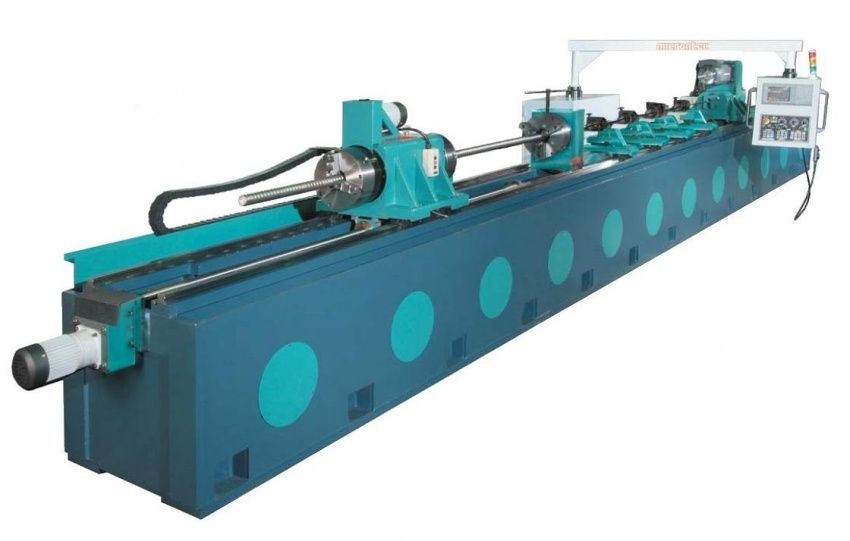

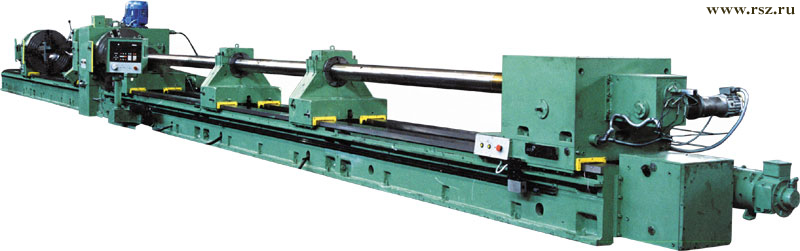

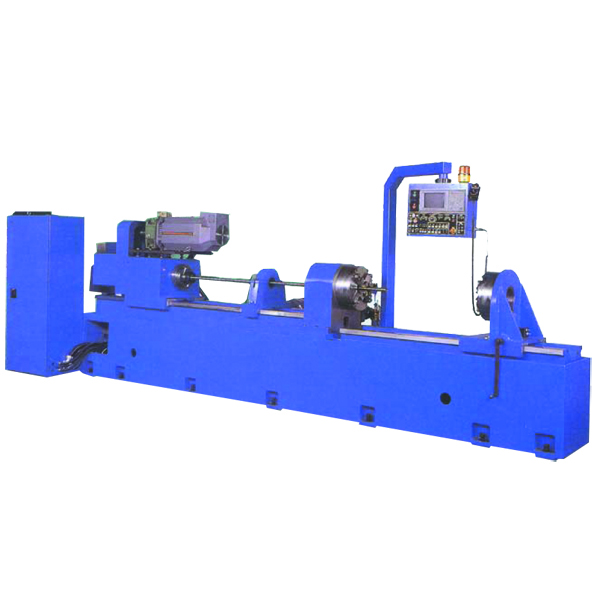

Станки для глубокого сверления, называемые иногда токарно-сверлильными станками, предназначены для сверления глубоких отверстий в сплошном материале и растачивания глубоких или сквозных отверстий в валах, распределительных валиках, колоннах гидропрессов и других подобных деталях, когда длина сверления или растачивания во много раз превосходит их диаметр.

Глубокое сверление. Сверление глубоких отверстий связано с большими трудностями по отводу стружки и подводу охлаждающей жидкости. Для получения точных отверстий необходимо правильное направление сверла и уравновешивание его силами резания, возникающими при сверлении. Для сверления глубоких отверстий диаметром до 30 мм применяют сверла, снабженные специальными канавками для подвода жидкости под большим давлением для охлаждения и отвода стружки. Наиболее простыми по форме являются пушечные сверла, которые обычно не вращаются, а имеют осевое перемещение (подачу), при этом вращается обрабатываемая деталь. При работе с этими сверлами используют кондукторы, а иногда производят предварительное сверление отверстий.

Ружейное сверло применяют для расточки ружейных стволов. Считают, что сверление ружейным сверлом равнозначно обычному сверлению с последующим растачиванием и развертыванием, при этом возможно получение отверстий по 7-му квалитету точности с шероховатостью поверхности 0,63ч-1,25 мкм.

Применение перового сверла дает возможность сделать весьма глубокое, отверстие, так, например, перовым сверлом диаметром 64 мм можно просверлить отверстие глубиной до 10 000 мм.

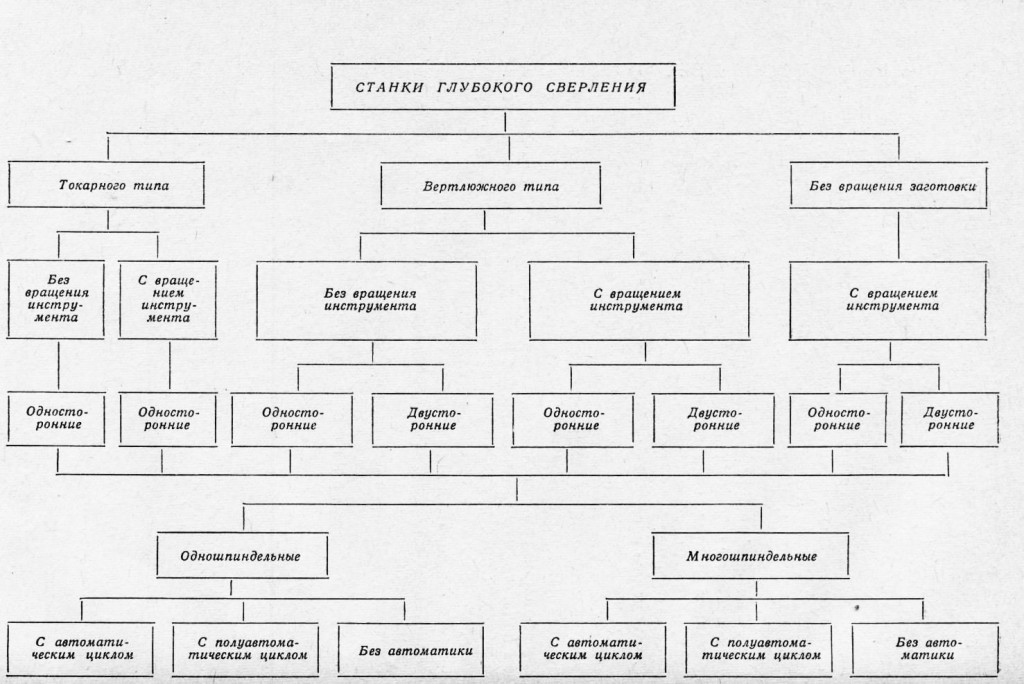

Классификация станков для глубокого сверления. Прежде всего, отметим, что эти станки относят к группе специальных станков. Их конструкция зависит от длины и диаметра обрабатываемого отверстия, длины и массы заготовки, а также от масштаба производства.

Станки могут быть одно- и двусторонними, т. е. предназначенными для обработки отверстий с одной или двух сторон одновременно.

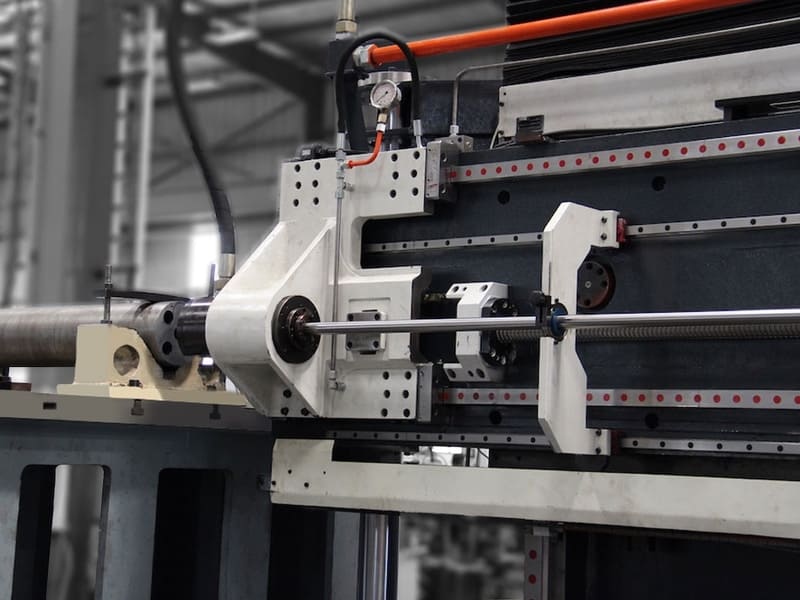

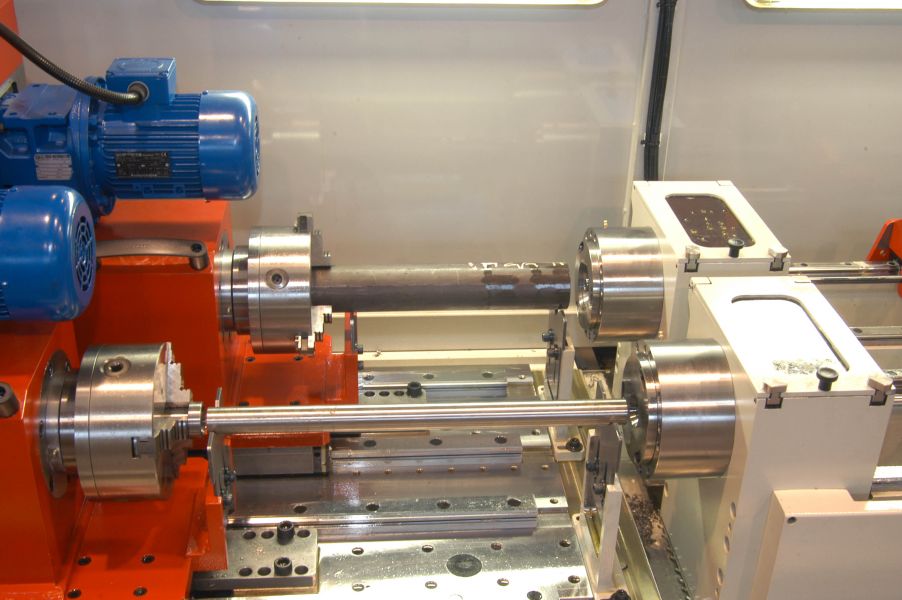

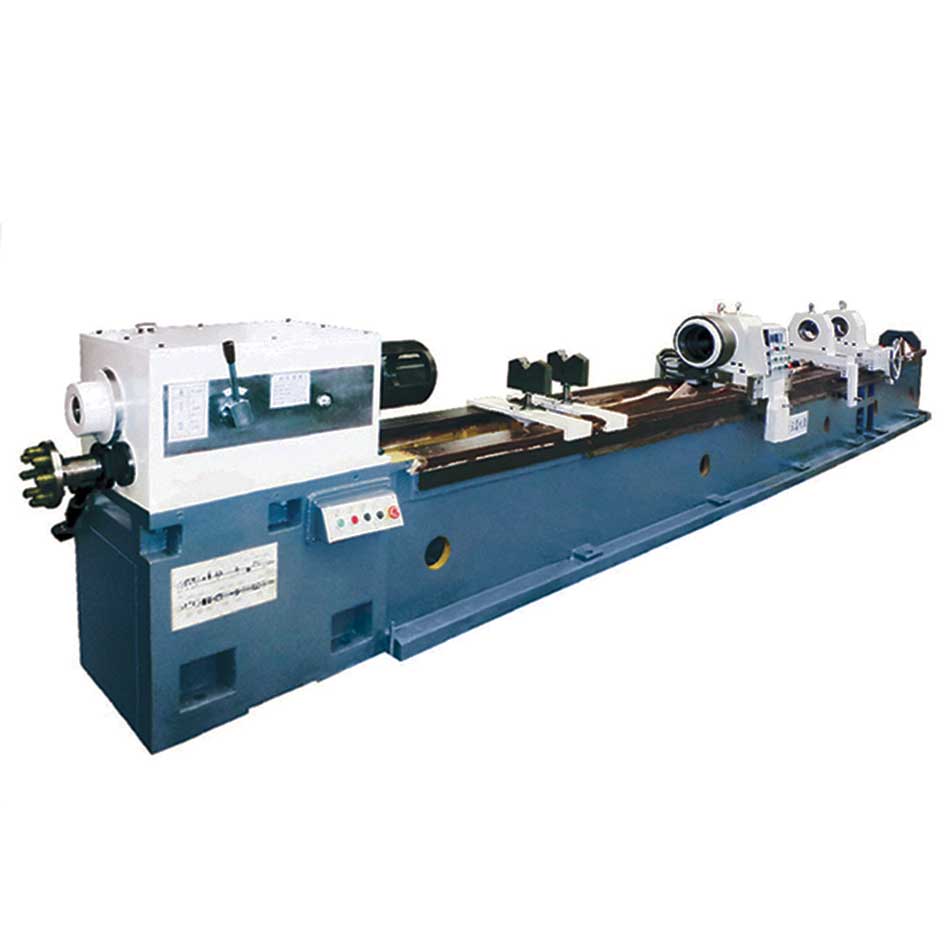

Станок для глубокого сверления, когда обрабатываемая деталь вращается со скоростью резания (м/мин), а режущий инструмент перемещается со скоростью подачи (мм/мин). Заготовка получает вращение от шпиндельной бабки и поддерживается люнетом. Режущий инструмент с полой штангой движется с опорой от задней бабки. Охлаждающая жидкость, подаваемая через штангу к инструменту, одновременно выносит стружку по каналу между штангой и отверстием.

Станок для глубокого сверления, на котором большие тяжелые заготовки остаются во время обработки неподвижными, а режущий инструмент получает вращательное движение и поступательное.

При сверлении отверстия диаметром 40—60 мм охлаждающая жидкость подводится при давлении 2—4 МПа, а количество подводимой жидкости составляет 200—400 л/мин.

Отметим, что у полых валов глубокое сверление производят после предварительной токарной обработки Наружных поверхностей, так как для выверки при установке заготовки на станке перед глубоким сверлением должны быть подготовлены базы.

Техника безопасности

ЗАПРЕЩАЕТСЯ:

- Начинать работу без проверки на исправность и заземление;

- Начинать рабочую деятельность без спецодежды;

- Работать без защитных очков и головного убора.

Во избежание травм выполняйте следующие требования:

- Спецодежда должна плотно прилегать к телу;

- Не нагромождайте станок ненужными предметами;

- Не использовать сломанный инструмент;

- Не пытаться остановить патрон во время процесса резания;

- Проверяйте закрепление сверла в патроне;

- Дождитесь остановки станка, после чего вы можете покинуть рабочее место;

- Ни в коем случае не поправлять деталь во время работы станка.

Устройство сверлильных станков

Сверлильные станки применяются как в промышленных, так и в бытовых целях. Однако различия между ними не существенны. Поэтому целесообразнее рассмотреть из чего состоит бытовой сверлильный станок, так как он обладает меньшими габаритами по сравнению со своим промышленным родственником.

Можно выделить следующие обязательные компоненты:

- Массивное основание, на которую крепится вертикальная стойка;

- Вертикальная стойка со сверлильной головкой

- Сверлильная головка, состоящая из шпиндельного узла и электродвигателя с ременной передачей;

- Шпиндельная бабка, на которой находится патрон

Процесс и методы глубокого сверления

Глубокое сверление применяется только в том случае, когда необходимо получить отверстие определенной точности и качества и этот метод будет наилучшим по производительности.При сверлении глубоких отверстий возникает основная проблема — отвод стружки и смазочно-охлаждающей жидкости, поэтому принудительно производят постоянный отвод стружки за счет подачи под давлением СОЖ или сжатого воздуха.

Глубокое сверление можно проводить двумя методами:

- сплошное – в детали высверливается полое отверстие (традиционное сверление);

- кольцевое – в детали высверливается часть материала в виде кольца так, что внутри остается стержень. Если отверстие проходное, то стержень отделяется от детали, если глухое – стержень удаляют специальными методами.

Основные характеристики

Глубокое сверление по технологии ВТА

Диаметры сверления, мм | 12,7 — 38,1 |

Цекование (макс. диаметр), мм | — |

Глубина сверления, мм | 500 — 2000 |

Диаметры бурения твердых материалов, мм | 19 — 65 |

Цекование (макс. диаметр), мм | 100 |

Глубина сверления, мм | 1000 — 3000 |

Диаметры бурения твердых материалов, мм | 30 — 100 |

Цекование (макс. диаметр), мм | 175 |

Глубина сверления, мм | 1500 — 6000 |

Диаметры бурения твердых материалов, мм | 50 — 180 |

Цекование (макс. диаметр), мм | 300 |

Глубина сверления, мм | 2000 — 12000 |

Диаметры бурения твердых материалов, мм | 75 — 250 |

Цекование (макс. диаметр), мм | 400 |

Глубина сверления, мм | 2000 — 12000 |

Станки для глубокого сверления для малых диаметров

Диапазон диаметров сверления, мм | 1 — 6 |

Глубина сверления, мм | 300 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин | 1000 — 24000 |

Наружный диаметр детали (макс.), мм |

Одноосевые станки глубокого сверления

Диапазон диаметров сверления, мм | 2 — 8 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 1,5 |

Частота вращения шпинделя, об/мин. | 2000 — 12000 |

Наружный диаметр детали (макс.), мм | 10 — 50 |

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин. | 1200 — 10000 |

Наружный диаметр детали, мм | 10 — 50 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | 7,5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Наружный диаметр детали, мм | 15 — 75 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 400 ˜ 1200 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин. | 300 — 3200 |

Наружный диаметр детали, мм | 15 — 100 |

Многокоординатные станки глубокого сверления

Рабочий ход при сверлении, мм | 1000 |

Диаметр высверливаемого отверстия, мм | 5 — 25 |

Размер стола, мм | 1000 х 1000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | 7,5 |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | 7,5 |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 1500 |

Диаметр высверливаемого отверстия, мм | 8 — 38 |

Размер стола, мм | 1500 х 1500 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании), кВт | |

Количество координат, ед. | 3 — 7 |

Рабочий ход при сверлении, мм | 2000 |

Диаметр высверливаемого отверстия, мм | 15 — 65 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Мощность, передаваемая шпинделем (при фрезеровании) , кВт | |

Количество координат, ед. | 3 — 7 |

Станки для подрезки и выглаживания роликом

Диаметр подрезки и чистового выглаживания, мм | 40 — 150 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 80 — 1800 |

Диаметр подрезки и чистового выглаживания, мм | 50 — 250 |

Длина подрезки и чистового выглаживания, мм | 1000 — 8000 |

Мощность, передаваемая шпинделем, кВт | |

Частота вращения шпинделя, об/мин | 50 — 1200 |

Станки для изготовления трубных решеток

Рабочий ход при сверлении, мм | 500 |

Диаметр высверливаемого отверстия, мм | 19 — 50 |

Размер стола, мм | 2000 х 2000 |

Мощность, передаваемая шпинделем (при сверлении), кВт | |

Ось Х, мм | 1500 / 2000 |

Ось Y, мм | 1500 / 2000 |

Количество шпинделей, ед. | 1 — 2 |

3-ех осевые станки глубокого сверления

Диапазон диаметров сверления, мм | 3 — 12 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 2,2 |

Частота вращения шпинделя, об/мин | 1200 — 12000 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 5 — 25 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | 7.5 |

Частота вращения шпинделя, об/мин | 500 — 7500 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Диапазон диаметров сверления, мм | 8 — 40 |

Глубина сверления, мм | 600 / 1000 |

Ускоренная продольная подача, мм/мин | 4000 |

Мощность каждого шпинделя, кВт | |

Частота вращения шпинделя, об/мин | 300 — 3200 |

Перемещение по оси X х перемещение по оси Y, мм | 500 х 300 |

Высота центра шпинделя от поверхности стола, мм | 50 — 350 |

Станки глубокого сверления

Глубокое сверление, как правило, характеризуется отношением длины отверстия к его диаметру (L/D), которое должно быть не меньше 10:1.

Станки для глубокого сверления и растачивания. Описание и состав группы станков

Перейти к описанию группы станков » купить станок для глубокого сверления Рё растачивания »

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2641, РТ2642

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 400

- min диаметр устанавливаемой детали, мм 50

- max диаметр обрабатываемых отверстий, мм 320

- Высота центров, мм 400

- Ширина станины, мм 630

Станок для обработки глубоких отверстий модель токарного исполнения РТ2661

- max длина обрабатываемой детали, мм 4000

- max диаметр устанавливаемой детали, мм 630

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 500

- Высота центров, мм 630

- Ширина станины, мм 800

Станок для обработки глубоких отверстий токарного и вертлюжного исполнения РТ2651, РТ2652

- max длина обрабатываемой детали, мм 6000

- max диаметр устанавливаемой детали, мм 500

- min диаметр устанавливаемой детали, мм 100

- max диаметр обрабатываемых отверстий, мм 450

- Высота центров, мм 500

- Ширина станины, мм 800

Это интересно: Алмазно-расточные станки — принцип работы и виды

Оборудование для сверления глубоких отверстий

К данной группе оборудования предъявляют жесткие специфичные требования:

- они должны обладать возможностью быстрой сменой и установкой заготовок;

- удаление стружки должен выполняться без остановок;

- должны иметь эффективную возможность охлаждения и очистки СОЖ;

- должны быть безопасными для персонала.

Станки для глубокого сверления подразделяются на несколько типов, которые рассмотрим ниже.

Классификация станков для глубокого сверления

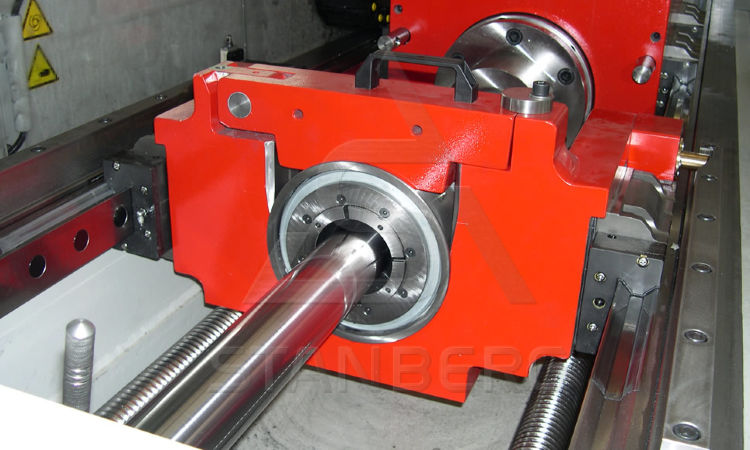

Первый тип – токарные. Позволяют обрабатывать тела вращения, предварительно обработанные на другом оборудовании. По конструктивному исполнению передней бабки сходны с классическими токарными станками.

Заготовка закрепляется в патрон, установленный на шпинделе, который предает ей быстрое вращение. Противоположный конец детали устанавливает в люнет (центрирующую опору), если стружка отводится снаружи, поддерживается маслоприемником – специальным устройством, предназначенным для подвода СОЖ в зону резания, а также выполняющего еще ряд функций, если происходит внутренний отвод стружки. Стебель со сверлом устанавливаются в стеблевой бабке или стойке суппорта. По компактности уступают только станкам вертлюжного типа.

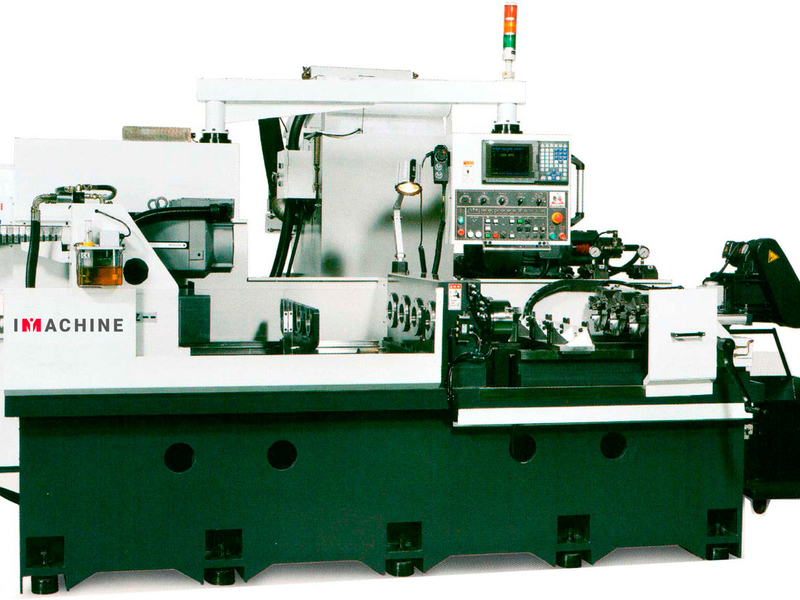

На станках вертлюжного типа один конец заготовки закрепляется внутри полого шпинделя, обладающим низкими скоростями вращения. У вертлюжных станков одновременно вращаются заготовка и режущий инструмент. Они занимают меньше всего места в цехе, т.е. являются компактными. По потреблению электроэнергии занимают среднее положении относительно токарных станков и станков без вращения заготовки.

Основные узлы сходны с узлами токарных станков. В некоторых моделях, шпиндель имеет 2 патрона для установки деталей.Станки этого типа применяют для сверления глубоких отверстий в заготовках чувствительных к высоким частотам вращения: имеющих эксцентриситет – ось отверстия смещена относительно основной оси, а также детали имеющие дисбаланс или большой вес.

Двухстороннее сверление целесообразно использовать только при производстве большого количества деталей, т.е. массово, при очень длинных отверстиях без предъявления высоких требованиях к точности отверстия, сверлении труднообрабатываемых материалов или двух соосных глухих отверстий.

Чтобы обработать два и более параллельных отверстия применяются станки без вращения заготовок. Сверление может осуществлять стеблевая бабка, которая перемещается относительно неподвижной заготовки, либо деталь устанавливается на стол, который имеет возможность продольного перемещения. По потреблению электроэнергии станки являются самыми экономичными. Недостаток данного типа оборудования – плохое качество сверления.

По степени автоматизации станки можно классифицировать на три группы:

- автоматы;

- полуавтоматы – являются самыми распространенными;

- ручные.

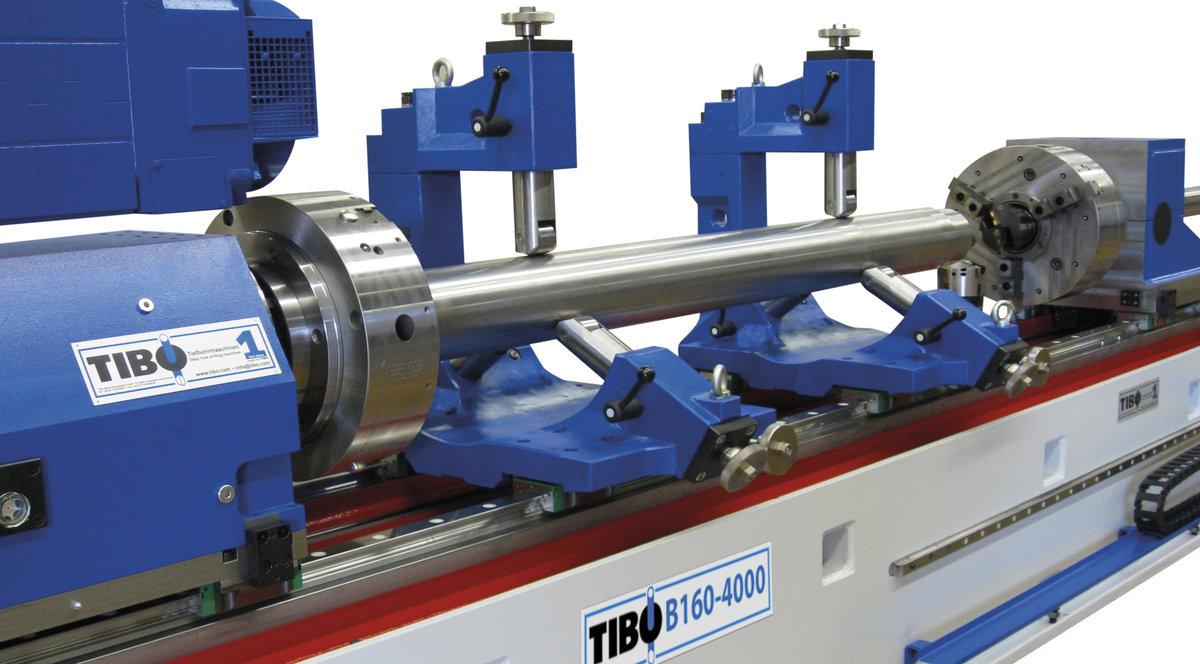

Описание станка

Компания TIBO имеет 45-летний опыт в области глубокого сверления, а изобилие усовершенствованных элементов станков позволяет значительно упростить работу и переоснастку оборудования при расширенных возможностях обработки. Помимо базовой линейки оборудования, компания проектирует и изготавливает станки под конкретные условия производства, используя модульный тип компановки. Для уменьшения увода при сверлении возможно оснастить станок шпинделем привода заготовки для осуществления встречного вращения. Опционально возможно оснащение не вращающейся бабкой, перемещающейся по оси Х, например для зажима плит, гидравлической прижимной плитой для зажима заготовок, продольно-поперечным столом для эксцентрического сверления или делительной головкой.

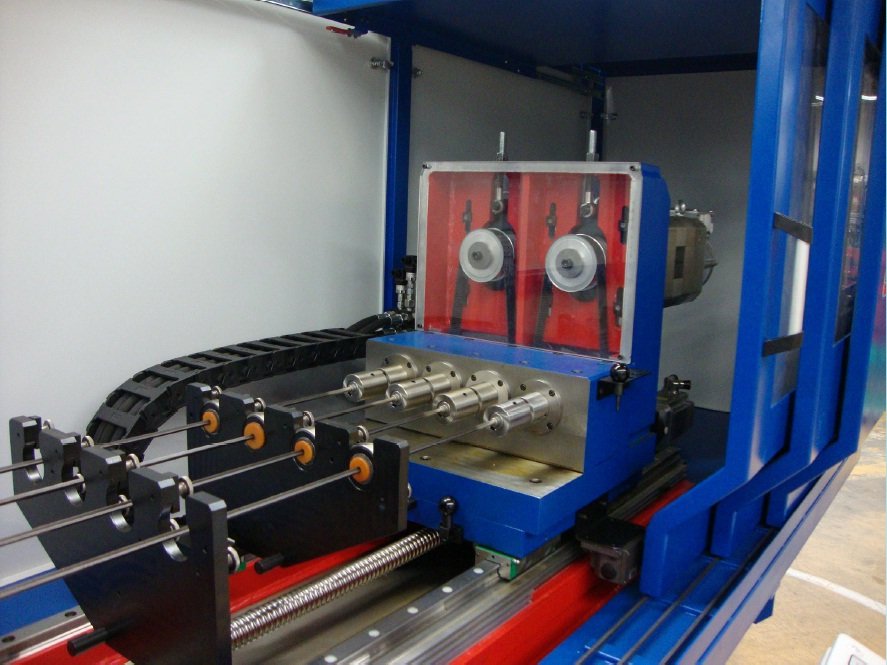

Передвижной держатель кондукторных втулок

Передвижной держатель кондукторных втулок или бабка маслоприемника каждого станка может быть сдвинута на 1/3 в сторону бабки инструмента. Это позволяет обрабатывать более длинные заготовки с меньшей глубиной сверления, или заготовка может быть просверлена с переворотом с двух сторон. Например, на станке с глубиной сверления 1500 мм можно сверлить заготовки длиной 2000 мм на глубину 1000 мм или с двух сторон на 2000 мм.

Люнеты для инструмента

Друг в друга входящие люнеты инструмента минимизируют потери длины. Не используемые люнеты могут быть легко и быстро сняты с направляющих, а при необходимости их можно снова монтировать на станок.

Защитные двери

Широко открывающиеся защитные двери дают возможность загружать детали краном, а также легкодоступно осуществлять обслуживание и переналадку станка.

Глубина сверления

Существует 14 возможных глубин сверления: 375, 750, 1000, 1500, 2000, 2250, 3000, 3750, 4000, 4500, 5000, 6000, 7000 и 8000 мм.

Система охлаждения

Комбинация частотно-регулируемого насоса высокого давления совместно с автоматической системой фильтрации, а также системой отвода стружки дает отличные результаты сверления в течение длительного периода.

Станки глубокого сверления TIBO могут быть укомплектованы различными системами управления. Так, наряду с системами ЧПУ на основе Touch-панели Siemens KTP-600 и многофункциональной панели KTP-1000, предложены на выбор и системы управления ЧПУ Siemens 802D sl, а также Siemens 840D sl.

- Программируемое стружкодробление при обработке труднообрабатываемых материалов

- Передача цифровых данных при помощи USB и Ethernet

- Функция диагностики ошибок для повышения качества и снижения времени на переоснащение станка

- Программируемое минимальное и максимальное значения давления СОЖ

- Дистанционное обслуживание программного обеспечения через каналы связи (опция)

Классификация сверлильных станков

Сверлильное оборудование подразделяется на:

- Вертикально-сверлильные – отлично подходят для использования в маленькой мастерской или гараже;

- Одношпиндельные полуавтоматы – сверление производится в автоматическим режиме, всё остальное выполняется оператором;

- Многошпиндельные полуавтоматы – имеется возможность обрабатывать несколько отверстий из-за наличия нескольких шпинделей;

- Координатно-расточные – необходимы для создания отверстий со строгим соблюдением необходимых параметров;

- Радиально-сверлильные – отверстия могут обрабатываться в любом месте детали благодаря возможности перемещения шпинделя относительно заготовки;

- Расточные – обработка отверстий может происходить без дополнительной оснастки и разметки

- Алмазно-расточные – предназначены для тонкого растачивания отверстий с минимальным допуском на цилиндричность (3-5 мкм);

- Горизонтально-сверлильные и центровые – используют для создания глубоких отверстий;

- Разные сверлильные – станки специального назначения для конкретных целей.