Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

Редуктор давления УР 6-6

Отечественной промышленностью выпускается несколько разновидностей редукторов давления – БУО-5МГ, БУО-5-4, БУО-5 MINI, УР 5-3 и др., но наиболее компактным и популярным считается редуктор марки УР 6-6. Его особенности:

- Корпус, изготавливаемый из специального сплава, стойкого к различным тепловым и механическим воздействиям;

- Минимальное значение коэффициента неравномерности давления – не выше 0,3;

- Низкое давление для срабатывания предохранительного клапана – 1,2 МПа;

- Наличие двух манометров, что облегчает процесс регулирования давления углекислого газа.

- Повышенная пропускная способность — до 6 м3 газа в час.

- Демократичная цена (до 1100 руб., против, например, 1700…1800 руб. за углекислотный редуктор модели БУО-5-4).

Выбор конкретного исполнения углекислотного редуктора для полуавтомата не считается особо критичным, за исключением ситуаций, когда варить/резать металл приходится при пониженных температурах.

Ротаметры для воды

Материал корпуса таких приборов выбирается по тем же критериям, что и для газовых ротаметров, однако далее конструкция претерпевает изменения, которые связаны с различиями в плотностях воды и газа. Чаще всего расход воды устанавливают, используя датчики оптического или теплового типа.

Оптический ротаметр для воды действует так. Прозрачный корпус с поплавком размещается перед источником света. Его лучи проходят через рассеиватель, и собираются фокусирующей линзой, которая располагается с противоположной стороны прибора. Яркость источника освещения устанавливается таким образом, чтобы интенсивность внешнего света не влияла на точность показаний прибора. Отражённый линзой свет поступает на фотоумножитель, усиливается и передаётся на триггер, которые начинает формировать импульсы определённой частоты. Интенсивность и амплитуда частотных колебаний преобразуются в единицы расхода воды.

Подобным образом действует и лазерный ротаметр, но вместо оптических параметров света используются квантовые. Такие ротаметры более компактны, а потому успешно применяются в целях измерения текущих значений расхода воды в трубопроводах малых поперечных сечений.

При высокой степени загрязнения воды оптические и лазерные ротаметры неэффективны. В таких случаях устанавливают приборы ультразвукового или механического типа.

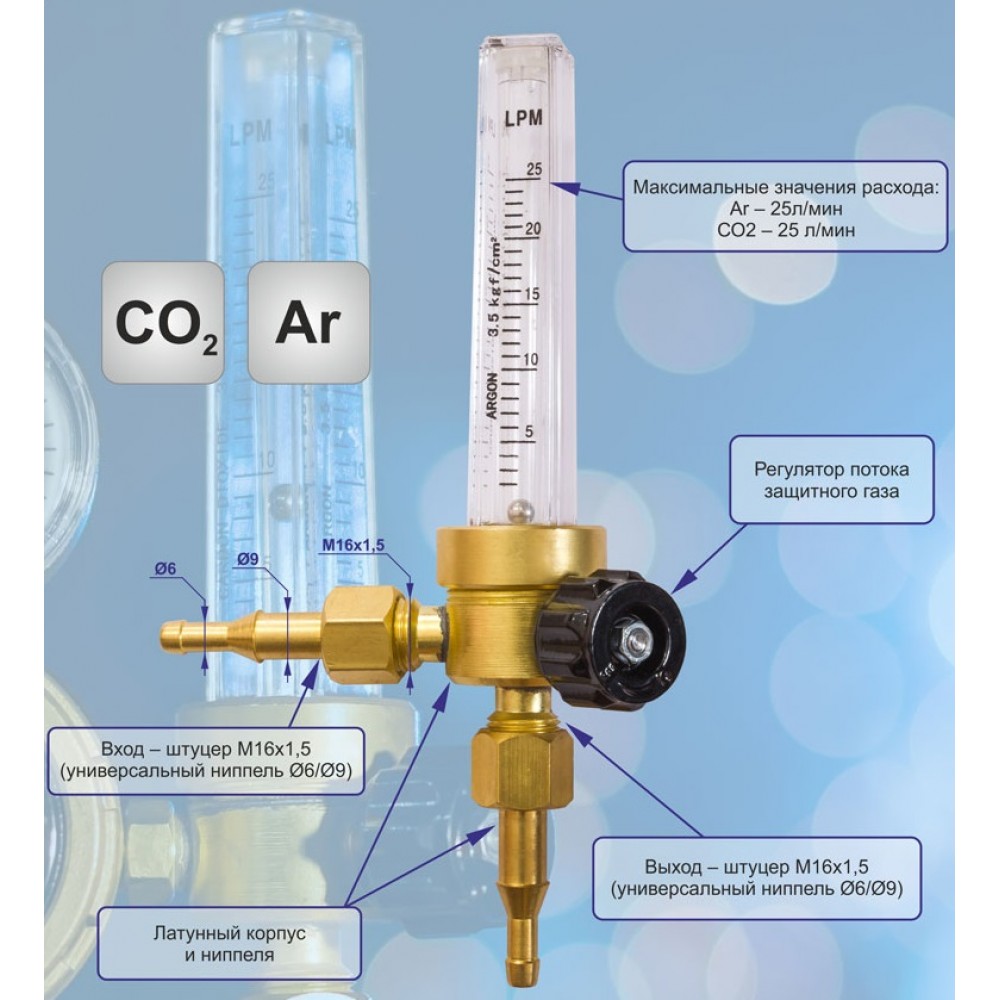

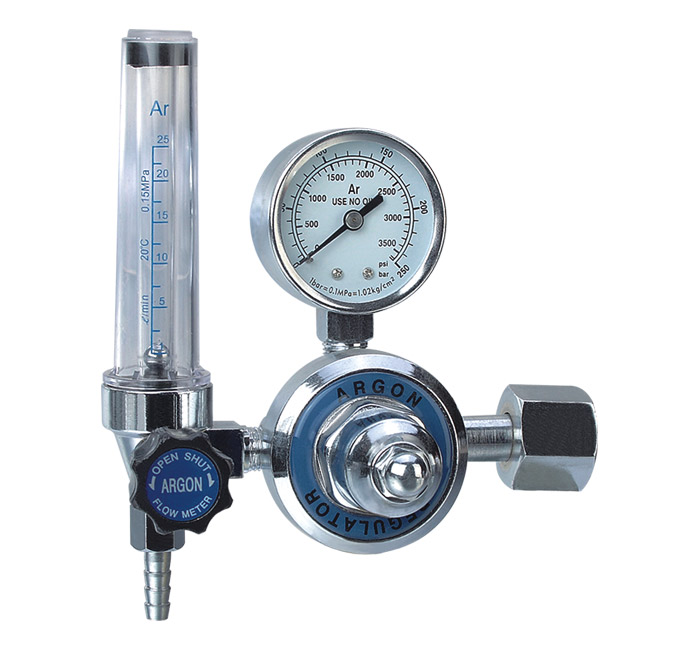

Особенности редуктора для аргоновой сварки

Главным нюансом при работе с аргоновым редуктором в сравнении с другими является разная плотность газов. Так, например, плотность углекислого газа при нормальных условиях составляет 1,965 кг/м3, у кислорода – 1,301 кг/м3, у аргона – 1,784 кг/м3. В результате при желании воспользоваться «не своим» редуктором, первым делом необходимо перенастроить ротаметр! Делать это лучше в специализированных мастерских, в противном случае показания расхода аргона не будут соответствовать действительности, причем довольно сильно.

Вторым нюансом выступает значение допустимого давления газа. В случае с кислородным редуктором этот показатель всегда ниже, так как смесь кислорода почти с любой другой смесью всегда остается взрывоопасна. Из-за данного момента требования к уплотнениям, присоединительной и запорной арматуры и прочему существенно повышаются. Тем не менее высокое качество производства кислородных редукторов дает возможность без какой-либо опаски применять их для работы с аргоном, но ни в коем случае не наоборот!

В связи с тем, что в процессе сварки расход аргона необходимо контролировать более тщательно, все аргоновые редукторы выполняются с большей площадью мембраны, что необходимо учитывать при сварке нержавеющей стали либо алюминия.

Отсутствие гарантий в точности расходов газа во время сварки аргоном по причине больших различий в вымеренных и фактических показателях делает применение обычных регуляторов расхода просто нецелесообразным. К тому же заправка баллона аргоном выходит намного дороже, нежели заправка углекислотой

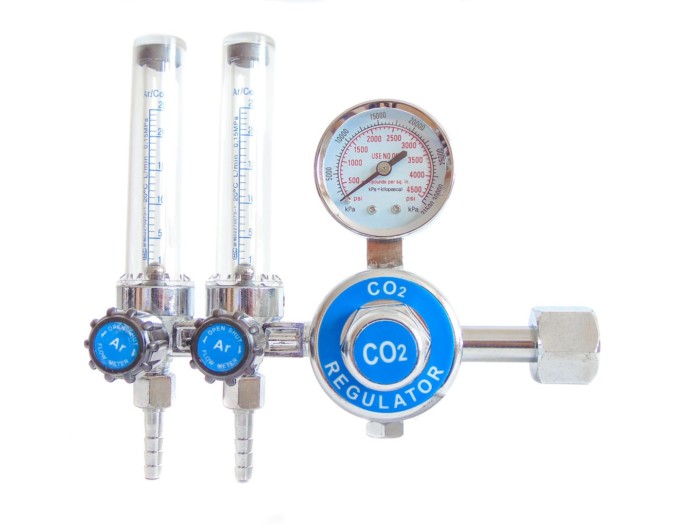

Учитывая все это, работа с обычными редукторами, указывающими давление, а не расход, что особенно важно при работе со смесью гелия либо углекислого газа с аргоном, не рекомендуется! Выбирать стоит регуляторы расхода, предусматривающие в своей конструкции ротаметры, а лучше обзавестись более универсальным углекислотным редуктором, укомплектованным парой ротаметров

Возможна ли взаимозаменяемость

Некоторые виды сварочных редукторов взаимозаменяемы, но далеко не все. Так, вместо специализированного редуктора СО2 для сварки допустимо использовать кислородный, но обратную замену производить категорически нельзя.

Кислород — химически активное вещество, сильнейший окислитель, поэтому для работы с ними используются специальные металлы и сплавы. К тому же кислород закачивается в газовые баллоны под давлением, превышающим этот же параметр для углекислоты более чем в 2 раза.

Сварочный редуктор для углекислого газа, накрученный на кислородный баллон, может продержаться, в зависимости от его качества, от нескольких часов до пары недель. Но в нем неминуемо произойдет полное разрушение уплотняющих мембран — основного элемента конструкции, вследствие чего прибор начнет травить.

Аналогичная резьба и в баллонах ля резки и сварки. При этом кислородный редуктор имеет правую резьбу. Кислород не горит сам по себе, но поддерживает горение. В некоторых условиях он взрывоопасен.

Кислородный редуктор, используемый во время сварки с углекислотным баллоном, ждет другая угроза. Углекислота вызывает промерзание контактирующих с ней деталей до -60 °C. Поскольку регулятор давления, предназначенный для кислорода, и не должен выдерживать такого режима работы, он также начнет разрушаться.

Для определения расхода жидкости или газа за заданный промежуток времени применяются ротаметры.

Название происходит от английского rotate – вращаться, связанного с тем, что индикатор прибора находится в постоянном вращении. Брэнд rotameter был зарегистрирован в Англии.

Впервые принцип работы прибора (специальная форма корпуса и поплавка) был описан немецким изобретателем Карлом Куперсом в 1908 году. К. Куперс затем запатентовал ротаметрический измеритель переменного расхода жидкости или газа.

В простейшем случае ротаметр представляет собой стеклянный, расширяющийся сверху цилиндр, внутри которого находится индикатор – поплавок, в виде шарика из устойчивой к агрессивным средам пластмассы или металла (Рис. 1). Ротаметр устанавливается всегда вертикально.

Проходящий снизу вверх поток жидкости или газа поднимает поплавок на некоторую величину. В виду того что сечение оболочки неодинаково возникает момент, когда сила тяжести, действующая на поплавок, уравновесит давление потока.Чем больше расход измеряемого вещества, тем более высокое положение займет поплавок. На стенки цилиндра нанесены деления, которые показывают расход проходящей жидкости или газа. При устойчивой высоте поплавка возможно получение величины расхода. В простейших ротаметрах показания снимаются визуально. Стоит отметить, что при визуальном считывании имеет значение и прозрачность проходящей жидкости. Герметичность ротаметра не позволяет непосредственно измерить положение поплавка электрическим путем. Для преобразования высоты поплавка в электрические величины применяют магнитные или оптические датчики положения.

Рис.1

Корпусом для ротаметров, используемых для небольших давлений служит стекло или пластик, при давлении от 6,4 Мпа до 70 применяются ротаметры с корпусом из металла.

Что выбрать

Операцию вроде сварки мангала для дачи может выдержать даже углекислотный редуктор, накрученный на кислородный баллон (если используется газовая сварка) или на баллон для сварочной смеси из 80% аргона и 20% углекислоты. Другое дело, что впоследствии это механизм придется выбросить.

Типичным примером такого редуктора, предназначенного для работы с СО2, является очень известный и популярный среди сварщиков старой закалки УР 6-6.

Он компактный, недорогой, а благодаря наличию двух манометров позволяет довольно удобно определять расход «на глаз». Для бытовой сварки высокая точность не нужна. Один манометр при этом показывает остаточное давление в баллоне, а второй ориентирован на демонстрацию расхода газа — литр в минуту.

Кислородный и аргоновый регуляторы ля сварки теоретически взаимозаменяемы. При этом кислородный будет работать хуже с падением давления в баллоне до критической точки около 1 атмосферы.

В качестве примера аргонового редуктора для сварки можно назвать АР-40-2 отечественного производства. Существует и действительно универсальный регулятор давления — АР-40/У-30 (аргоновый редуктор/углекислотный). Он выдержит и перепады температур, и высокое давление.

Если нет ограничений по финансам, а объем сварочных работ предполагается высоким, то стоит предпочесть устройство не с дополнительным манометром, а с ротаметром.

Ротаметр значительно точнее показывает расход газовой смеси, поскольку работает по иным принципам — он делает измерения в режиме реального времени. Такими приборами пользуются профессионалы.

Устройство ротаметра

Устройство ротаметра для визуального считывания информации, показано на Рис. 2.

Поплавок выполнен в виде цилиндра с обтекаемой формой. Верхняя часть поплавка содержит косые вырезы. Благодаря им набегающий поток заставляет вращаться и занимать устойчивое положение поплавок по принципу гироскопа, тем самым избегая трения о боковые стенки цилиндра. Показания считываются по верхнему срезу индикатора.

Рис. 2

Металлические ротаметры (Рис. 3) включают в себя металлическую трубу с переменным сечением 1, внутри которой располагается поплавок 2 с закрепленным на нем постоянным магнитом 3. Под воздействием постоянного давления (например, протекающей жидкости) поплавок занимает определенное положение, определяемое равными величинами силы тяжести с одной стороны и силы Архимеда и давления – с другой стороны. Также ферромагнитная шайба из стали закреплена на стрелке указателя расхода. Под воздействием магнита поплавка возникает отклонение стрелки. Шкала размечена под определенную жидкость или газ. Такие ротаметры в автоматизированных системах снабжены преобразователем угла поворота в напряжение или в цифровую форму.

Рис. 3

Конструктивные особенности прибора и принцип работы

Основная функция, которую выполняет любой газовый редуктор для полуавтоматической сварки – это точная настройка нагнетания углекислоты или иного газообразного вещества, подаваемого на сварочную горелку. Регулирование требуется не только для понижения/повышения уровня, но и для его выравнивания. Конструкция редукторного блока состоит из:

- Впускных/выпускных клапанов;

- Камеры, оснащенной мембранами-регуляторами;

- Уплотнительных элементов;

- Управляющих и верхних пружин;

- Соединительных штуцеров;

- Внешнего корпуса;

- Различных манометров;

- Вентиля, ответственного за мануальное закрытие/открытие газопроводной подачи.

Простейший вариант рассматриваемого устройства имеет всего одну функционирующую камеру. Газ из баллонной емкости передается внутрь устройства под давлением, которое устанавливается входным манометром. Затем он находится в первичном штуцере, а далее, минуя камеру, поток газа встречает сопротивление со стороны пружины. Ввиду того, что напор бывает довольно большим, пружина отодвигается и газовая струя устремляется в специальную полость. Сечение камеры имеет многократно крупный диаметр, чем на входе в штуцер, поэтому, второй манометр регистрирует понижение давления.

Специальный винт позволяет настроить степень натяжения основной пружины. Она приспосабливается к первоначальному напору в баллоне. Управляющая же пружина продвигается вниз совместно с мембраной. Таким образом, поток газа способен без каких-либо препятствий подойти к запорному вентилю. В завершении, газ поступает непосредственно на горелку.

Чаще всего, мембрана выполняется из устойчивой к воздействию масла резиновой основы и может четко позиционироваться относительно выхода. Отсюда и происходит снижения напора потока внутри баллона. Управление редуктором возможно и в ручном режиме – для этого нужно лишь вкрутить/выкрутить винт до требуемой отметки. Однако, такой режим управления требует особой точности и постоянной сверки с параметрами манометра.

Принцип работы ротаметра

Прибор монтируется лишь на вертикальные трубопроводы, поток среды в которых направлен снизу вверх. Перемещающееся по трубам вещество попадает на специальные бороздки поплавка, расположенные в верхней части, и заставляет его вращаться и передвигаться вверх или вниз – направление зависит от интенсивности расхода.

Устойчивое положение поплавок занимает тогда, когда сила потока становится равной силе действующей на перемещающийся по конической трубке элемент гравитации (иначе: когда вес поплавка, приходящийся на единицу площади поперечного сечения, становится равным перепаду давления). Такое «уравновешивание» возможно благодаря устройству прибора: величина зазора, по которому проходит поток среды, изменяется в зависимости от того, какое положение занимает поплавок в конической трубке.

В момент установившегося равновесия снимаются показания прибора – верхний срез поплавка указывает на градуировочной шкале величину, соответствующую расходу вещества.

Принцип работы ротаметра

Прибор монтируется лишь на вертикальные трубопроводы, поток среды в которых направлен снизу вверх. Перемещающееся по трубам вещество попадает на специальные бороздки поплавка, расположенные в верхней части, и заставляет его вращаться и передвигаться вверх или вниз – направление зависит от интенсивности расхода.

Устойчивое положение поплавок занимает тогда, когда сила потока становится равной силе действующей на перемещающийся по конической трубке элемент гравитации (иначе: когда вес поплавка, приходящийся на единицу площади поперечного сечения, становится равным перепаду давления). Такое «уравновешивание» возможно благодаря устройству прибора: величина зазора, по которому проходит поток среды, изменяется в зависимости от того, какое положение занимает поплавок в конической трубке.

В момент установившегося равновесия снимаются показания прибора – верхний срез поплавка указывает на градуировочной шкале величину, соответствующую расходу вещества.

Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

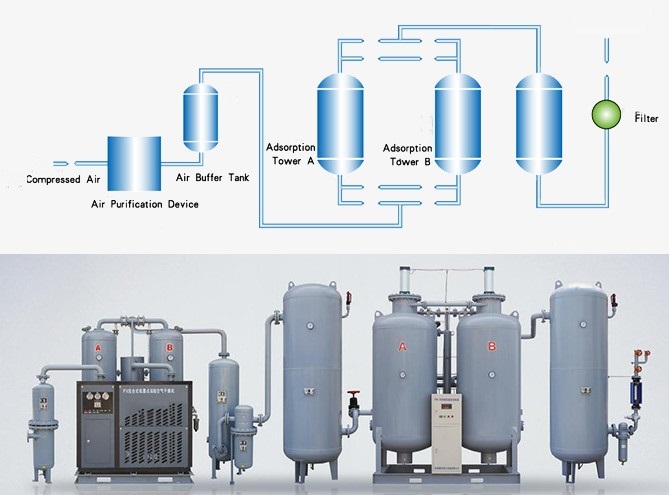

Как получают аргон в промышленных условиях?

Отвечая на вопрос о том, как получают аргон, следует отметить, что это достаточно непростая задача. Чаще всего для этого применяют технологию низкотемпературной ректификации воздуха, в процессе которой происходит разделение воздуха на разные фракции – O2 и азот. При этом сам Ar добывают в качестве побочного продукта.

установка адсорбции

Суть технологии заключается в том, что при ректификации Ar улетучивается и поднимается вверх по колоне вслед за азотом. Под воздействием низких температур он превращается в конденсат и опускается вниз. После этого из аппарата отводят так называемую аргонную фракцию. Это смесь, основную часть которой составляет кислород, в то время как процент Ar в ней обычно не превышает 12% (также такая фракция может содержать до 0.5% азота).

генератор

Затем в процессе получения аргона фракцию снова подвергают ректификации по аналогичной технологии в результате чего получают «сырой аргон». Находясь в виде пара, он может содержать от 75% до 95% чистого вещества. После этого сырой продукт подвергают очистке путем введения в него H2 и специального катализатора, в результате чего содержащийся в смеси кислород затрачивается на окисление водорода.

схема сепарационной установки

Отечественные производители обычно предлагают Ar, в котором содержание чистого вещества варьируется в пределах от 99.9% до 99.99%. При этом существует еще и особо чистый газ, объем примесей в котором очень мал – не более 0.005% гелия и 0.001% O2.

Выводы о применении и получении аргона

Ar является одним из самых распространенных газов, который в то же время очень непросто получить в чистом виде. Его добывают несколькими способами, а впоследствии используют в различных сферах деятельности человека, в том числе на производстве, при проведении сварочных работ или в лазерных установках.

Цветовая маркировка

По сути своей редуктор — это регулятор давления смеси для сварки. Он в обязательном порядке входит в состав оборудования для сварочного полуавтомата, использующего принцип сварки в защищенной газовой среде. Минимум два редуктора (каждый к своему баллону) используют в установке газовой сварки и резки.

Безусловно, лучшим решением будет выбирать для баллона с определенным газом только специально предназначенный для него редуктор. Существует строгая система цветовой маркировки:

- голубой цвет с черной надписью — кислород;

- белый с красным текстом — ацетилен;

- черный с синей надписью — технический аргон;

- черный с белой надписью — сырой аргон;

- черный с желтой надписью — углекислота (СО2).

В зависимости от того, применяется ли вами газовая сварка, аргонодуговая либо сварка в углекислоте, выбирайте соответствующий редуктор.

На рынке или в магазине это легко сделать по цвету — цвет редуктора ля сварки соответствует цвету баллона, для которого он предназначен. Голубой — для кислорода, черный — для аргона (он же подойдет для углекислого газа), и так далее.

#1

Отправлено 21 Март 2011 13:19

Добрый день.

Подскажите какой недорогой редуктор или регулятор лучше купить для того, чтобы варить в смеси аргона и уклекислоты, и подойдет ли он для сварки только в углекислоте? И ещё — можно ли заправлять смесь арг+Со2 80/20 в баллон для только аргона или только углекислоты?

Это интересно: Использование углекислоты для сварки полуавтоматом — познаем по порядку

Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

МОНТАЖ РОТАМЕТРОВ

- Установка ротаметров должна осуществляться на строго вертикальном участке трубы, поток по которой движется по направлению снизу вверх (при стандартном исполнении). При спецификации «Г» участок трубопровода должен располагаться горизонтально, а направление потока должно быть слева направо.

- Что касается длин прямых участков, то до и после прибора они должны составлять не менее 5 диаметров условного прохода.

- На месте установки не должно быть сильной вибрации, высокой температуры и магнитного поля. В частности, нельзя производить монтаж оборудования рядом с трансформатором или другими механизмами, способными повлиять на показания.

- Регулирующие устройства рекомендовано устанавливать после расходомера, а устройства отключения – до него.

- При загрязнении измеряемой среды примесями, подверженными магнитному воздействию, используют магнитный фильтр. Магнитный фильтр не входит в длину прямого участка. Его рекомендуется устанавливать в шести — десяти диаметрах условного прохода перед прибором. Отметим, что такой фильтр возможно применять только при фланцевом типе присоединения.

- На участке монтажа не должно быть напряжения трубопровода, а сам расходомер не должен выполнять функцию опоры.

- При монтаже необходимо выбирать удобные для доступа места.

МОНТАЖ РОТАМЕТРОВ

- Установка ротаметров должна осуществляться на строго вертикальном участке трубы, поток по которой движется по направлению снизу вверх (при стандартном исполнении). При спецификации «Г» участок трубопровода должен располагаться горизонтально, а направление потока должно быть слева направо.

- Что касается длин прямых участков, то до и после прибора они должны составлять не менее 5 диаметров условного прохода.

- На месте установки не должно быть сильной вибрации, высокой температуры и магнитного поля. В частности, нельзя производить монтаж оборудования рядом с трансформатором или другими механизмами, способными повлиять на показания.

- Регулирующие устройства рекомендовано устанавливать после расходомера, а устройства отключения – до него.

- При загрязнении измеряемой среды примесями, подверженными магнитному воздействию, используют магнитный фильтр. Магнитный фильтр не входит в длину прямого участка. Его рекомендуется устанавливать в шести — десяти диаметрах условного прохода перед прибором. Отметим, что такой фильтр возможно применять только при фланцевом типе присоединения.

- На участке монтажа не должно быть напряжения трубопровода, а сам расходомер не должен выполнять функцию опоры.

- При монтаже необходимо выбирать удобные для доступа места.

Технические характеристики и документация на ротаметры

VL

Визуальная индикация + выходной сигнал: герконовый замыкающий контакт

Подключение к процессу: Внутренняя резьба G 1/2…1»Предел измерения, л/мин: 0,1…50Предельное давление, бар / Температура среды измерения, °C: 10 / -20…+ 100Материал / Среда измерения: Латунь, нержавеющая сталь / Вода; Масло, газы и агрессивные среды по запросу

Документация на сайте производителя

на английском >> на немецком >>

GK

Без выходного сигнала ( опционально: герконовый замыкающий контакт)

Подключение к процессу: Внутренняя резьба Rp 3/8 … 1» или приклеиваемая муфта Ø 16 … 32 ммПредел измерения, л/мин: 2…650Предельное давление, бар / Температура среды измерения, °C: 10 или 15 / -20…+ 60 (100)/ или +5…+ 60Материал / Среда измерения: Ковкий чугун или пластик / Вода, газы

Документация на сайте производителя

на английском >> на немецком >>

GKL

Без выходного сигнала ( опционально: герконовый замыкающий контакт)

Подключение к процессу: Внутренняя резьба Rp 1…2» или приклеиваемая муфта Ø 32…63 ммПредел измерения, л/мин: 1,3…4150Предельное давление, бар / Температура среды измерения, °C: 10 или 15 / -20…+ 60 (100 или +5…+ 60)Материал / Среда измерения: Ковкий чугун или пластик / Вода, газы

Документация на сайте производителя

на английском >> на немецком >>

Примечание: ГОСТ-сертификаты на компоненты для гидравлических и пневматических линий фирмы HONSBERG в наличии!

Сварка алюминия по принципу аргонной сварки

Принцип аргонной сварки алюминия основан на том, что данный газ предупреждает процесс окисления, вытесняя кислород из сварочной рабочей ванны. В результате алюминиевая присадочная проволока легко плавится и получается качественный шов.

Принцип работы с данным металлом предполагает использование только переменного тока.

Работа с постоянным током при аргонной обработке алюминия возможна при условии использования чистого гелия в качестве инертного газа.Но такой вариант дороже и технологически сложнее.

Подготовка алюминиевых заготовок:

- обезжирить металл при помощи растворителя;

- зачистить поверхность от оксидной пленки – зачистка может быть механической либо химической;

- дать очищенным поверхностям полностью просохнуть.

Устройство и принцип работы углекислотного редуктора

Углекислотный редуктор производит подачу газа под требуемым давлением, а также перекрытие клапана подачи СО2 из баллона при прекращении сварки. Конструкция узла включает в себя:

- Впускающий клапан.

- Уплотняющие элементы.

- Камеру с регулирующей мембраной.

- Выпускающий клапан.

- Верхнюю пружину.

- Управляющую пружину.

- Присоединительный штуцер.

- Корпус.

- Два манометра, которыми контролируется давление двуокиси углерода на входе и выходе.

- Запорный вентиль.

Обычный однокамерный углекислотный редуктор работает следующим образом. Газ под давлением (которое контролируется манометром) из баллона поступает во входной штуцер. Пройдя в камеру, поток СО2 преодолевает сопротивление пружины, и отжимает её вниз, в результате чего газ поступает в полость камеры. Поскольку площадь её сечения значительно больше, чем площадь проходного сечения штуцера, то давление газа в камере понижается. Это изменение фиксируется вторым манометром.

Мембранный расходомер

Это одни из наиболее простых приборов измерения расхода. Принцип их работы основан на перемещении мембран измерительных камер по мере поступления в них газа. Впуск и выпуск газа вызывает движение стенок камер, что в свою очередь приводит в движение счетный механизм. Число сокращений и расширений камер при этом пропорционально объему проходящего через прибор газа.

Данные приборы обладают широким диапазоном и относительно недороги, однако из-за невысокой точности, неустойчивости к повышенному давлению и невозможности измерения больших расходов, они являются практически неприменимыми в промышленной сфере.

Устройство и виды расходомера

Номинально расходомер для теплого пола предназначен для измерения расхода теплоносителя, то есть он фиксирует объем теплоносителя, который проходит через точку подключения в единицу времени. Этот измерительный прибор еще называют ротаметром.

В продаже имеются ротаметры разных моделей. Есть такие, что выполняют одну только функцию измерения. Для такого ротаметра дополнительно устанавливают перекрывной вентиль. Такой узел регулируется вручную. При настройке системы оператор прикрывает или приоткрывает вентиль в зависимости от показаний расходомера. Есть разнообразные модели с вмонтированным вентилем. Некоторые из них позволяют осуществлять автоматическое регулирование потока теплоносителя.

Поплавковый ротаметр с пластиковым корпусом

В системах теплых полов обычно используют поплавковые ротаметры. В металлическом или пластиковом корпусе находится прозрачная поликарбонатная колба. Скорость циркуляции теплоносителя определяется поплавком, находящимся внутри колбы. Принцип работы его основан на скорости всплывания поплавка в постоянно поступающей и топящей (обтекающей) его жидкости. Эту схему можно назвать вечно всплывающим поплавком. Пружина пытается вернуть поплавок на место. Чем сильнее поток, тем больше притапливается поплавок.

Поплавковый ротаметр вкручивается вертикально на подающем коллекторе. Классическая схема комплектации гребенки (коллекторов) – это расходомеры с вентилями на подающем коллекторе и термостаты на обратном.

Измерение по перепаду давления

Чаще всего данный способ предполагает использование диафрагмы. В этом случае в трубопроводе для сужения потока устанавливается диафрагма, обычно представляющая собой пластину с отверстием в середине. Давление проходящего через диафрагму газа падает, при этом разница давлений до сужения и после него пропорциональна скорости, а значит и расходу проходящего газа. Используя дифференциальные датчики давления, можно узнать разницу давлений и перевести эти значения в значение расхода.

Еще одним прибором, использующим перепад давления для измерения расхода, является труба Вентури. В этом устройстве сужение и расширение трубопровода происходят постепенно. Труба представляет собой два усеченных конуса, соединенных узкими концами. При этом конус расширения имеет большую длину, чем конус сужения.

Подвидом трубы Вентури можно считать измерительное сопло, в котором, присутствует конус сужения, но в отличие от трубы Вентури, отсутствует расширяющаяся часть. Данный прибор используется в случае, если турбулентность потока крайне высока.

Также существуют расходомеры, в которых сужение потока создается при помощи клинового ограничителя. В остальном данные расходомеры аналогичны прочим приборам, использующим принцип измерения по перепаду давления.

Преимуществом данных расходомеров является достаточно высокая точность измерения, а также не столь значительное повышение стоимости при увеличении диаметра трубопровода. Основным недостатком же является то, что установленная диафрагма вызывает значительные потери напора проходящего по трубопроводу газа. Труба Вентури создает гораздо меньшие потери, чем диафрагма, однако является достаточно габаритной и дорогой. Кроме этого данные расходомеры плохо применимы при небольших значениях расхода.

На следующем графике можно увидеть значения потерь давления для разных типов сужающих устройств:

Продолжение:

Подобрать расходомер, подходящий для решения Вашей задачи, можно в каталоге продукции или обратившись к нашим техническим специалистам.