Резка металла в домашних условиях

Резка листового металла

Основными инструментами для резки в домашних условиях являются фрезы, диски, сверла. Использование таких инструментов дает возможность придать детали требуемую форму, отполировать металлическую поверхность, приводя ее к необходимым размерам.

При использовании таких способов на поверхность металла воздействует нож или другой станок

При этом очень важно, чтобы его резец имел более высокую твердость, чем заготовка, иначе никакого резания и не будет происходить

Конструкция

По виду создаваемой линии реза, приспособление подразделяется:

- Параллельное расположение режущих плоскостей. Позволяет создавать ровную прямолинейную линию отреза. Применяется для получения полос металла.

- Одна наклонная плоскость. Выполняется две линии — прямолинейная и криволинейная.

- Две наклонные плоскости. Создают криволинейные и круговые линии отреза.

Последние два варианта применяются для создания фасонных полуфабрикатов из металла. Наиболее распространён первый вариант, в силу простой конструкции и настройки.

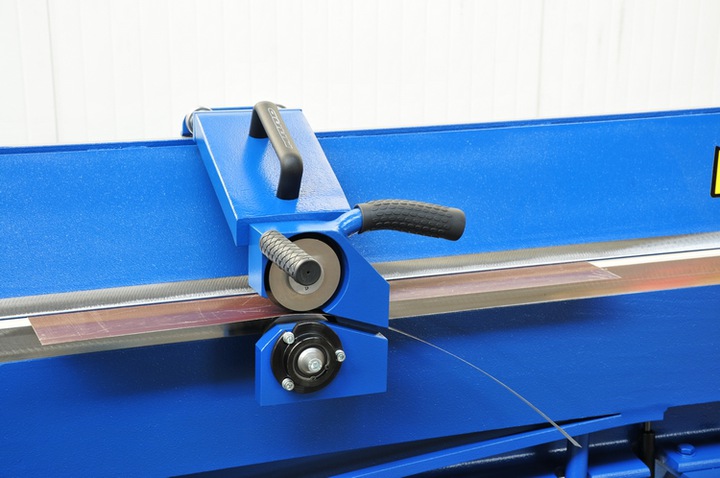

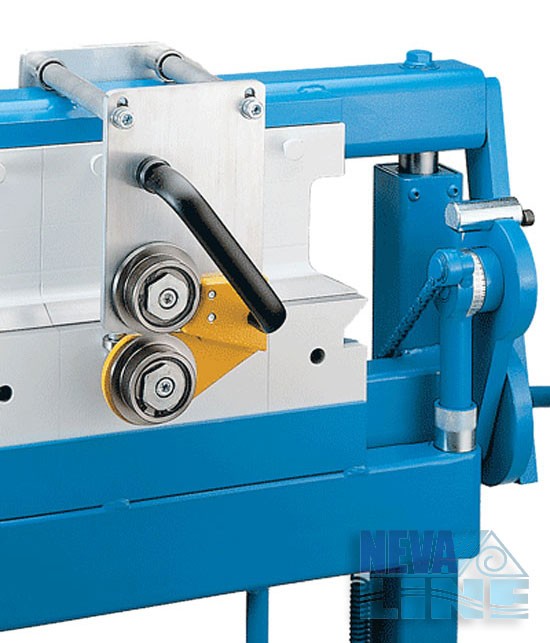

Самостоятельно роликовый нож применяется редко. Для создания ровных линий отреза и возможности работы с габаритными изделиями необходимо иметь опорные точки. Поэтому, режущий инструмент выступает в роли технического дополнения к какому-либо стационарному станку. Например, листогибу.

Состав

Устройство для резки металла состоит:

- станина с направляющими (опорные поверхности);

- фиксатор обрабатываемого материала;

- дисковый нож.

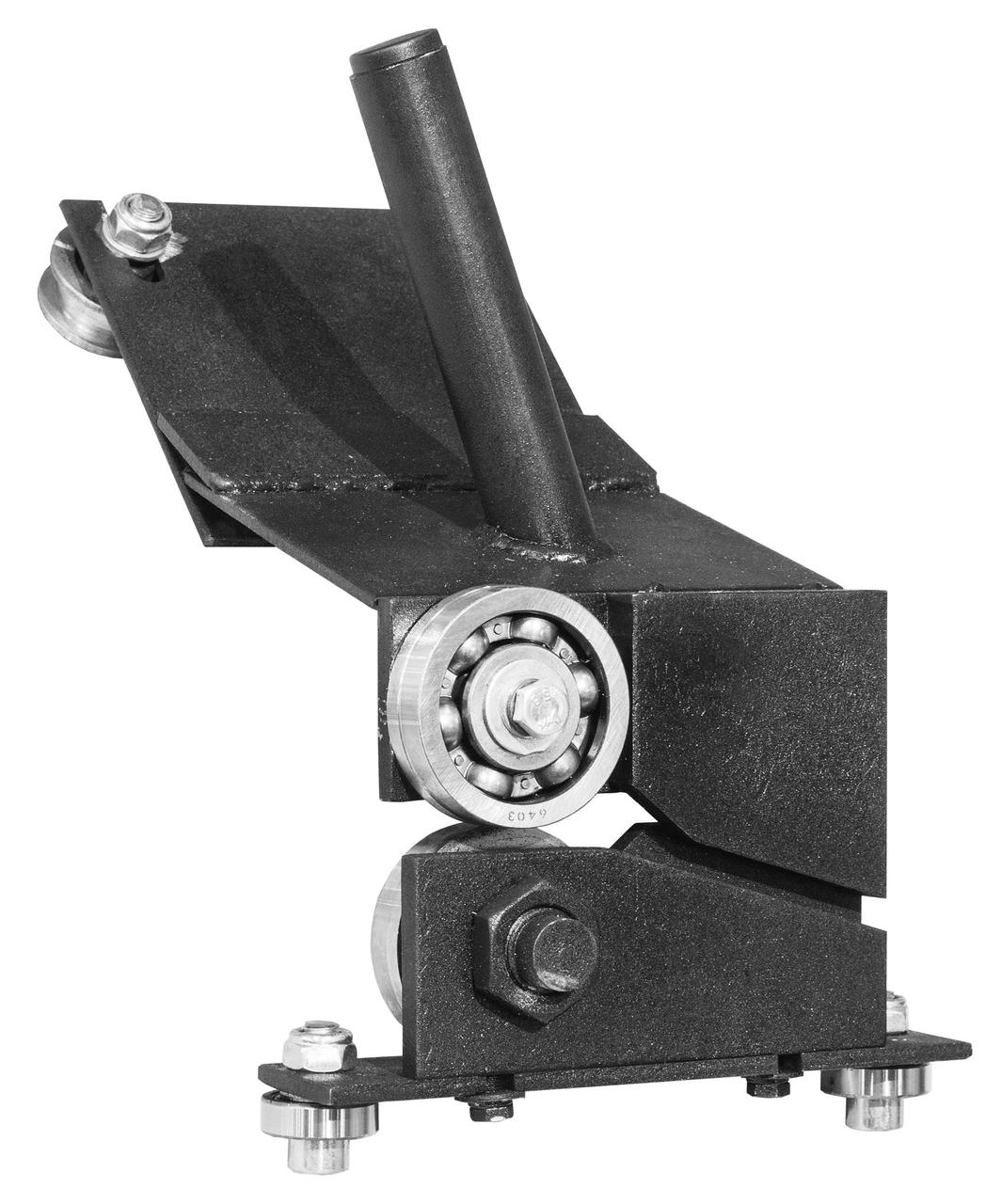

В конструкцию роликового ножа входит:

- корпус с встроенной или накладной ручкой;

- режущие диски;

- устройство регулировки (настройки) — предназначено для выставки зазоров и самих дисков по нескольким плоскостям.

Элементы ножа (кроме дисков) — это достаточно простые по форме геометрические фигуры. Выполняются из стальных полуфабрикатов, листа, уголка, швеллера или другого металлического профиля.

Режущий элемент изготавливается из прочной инструментальной стали. Заводские модели имеют ресурс 25-30 км при обработке листа толщиной 0,5 мм.

Система регулировки — это сочетание овальных отверстий, металлических прокладок и установочных болтов.

Для мастера, владеющего навыками обработки металлических деталей, изготовить такое приспособление не составит особого труда. На примере специалистов, создавших роликовый нож самостоятельно, временные затраты получались в пределах 5-10 дней, включая регулировку и настройку.

Предназначение

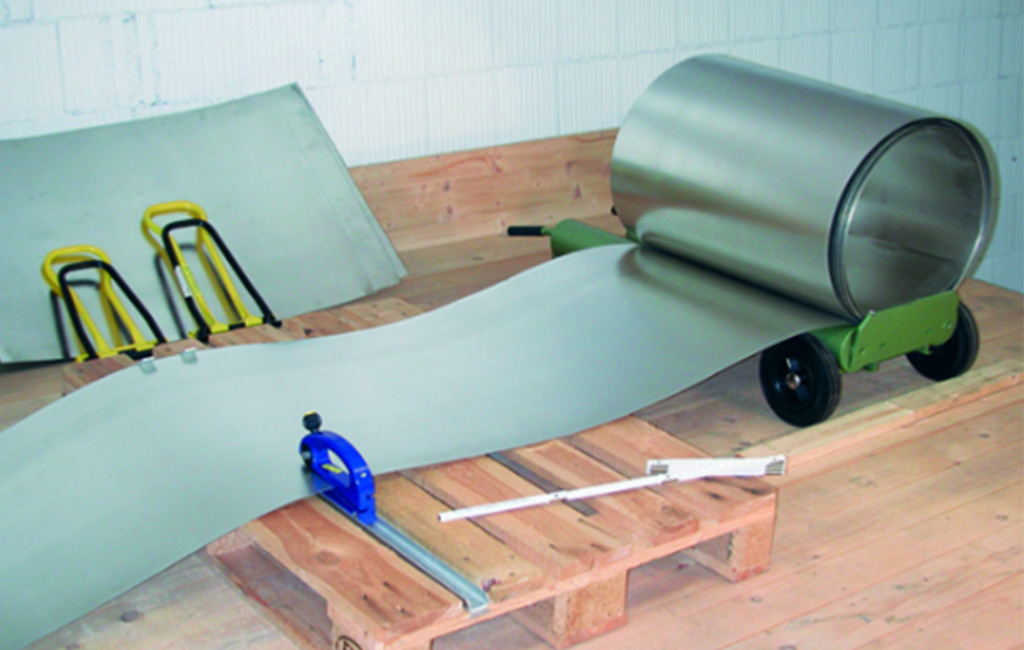

В домашней мастерской используют ручные роликовые ножницы для разрезания стального листа малой толщины, оцинковки, профлиста. В зависимости от конструкции, приспособление позволяет делать быструю нарезку полос с ровными краями и выкраивать фигурные детали с плавными линиями контура.

На производстве роликовые ножницы используют для дополнительной обработки обрезных деталей, раскроя профнастила при кровельных работах, резки других видов материалов. Компактное устройство не требует специального места для работы. Металлический кровельный материал режется по разметке в любом положении.

Инструкция как сделать роликовые ножницы из подшипников своими руками

Как уже говорилось, вариантов изготовления самодельного роликового режущего инструмента много, но какой выбрать для себя, зависит не только от возможностей, но еще и наличия необходимых расходных материалов. Если понадобился простой самодельный роликовый нож, то сделать его можно из подшипников. Принцип изготовления простой, и для начала разберемся, какие инструменты и материалы понадобятся для того, чтобы его сделать:

- Два подшипника 204 или 205. Использовать можно и другие подшипники, какие есть в наличии. Они не обязательно должны быть одинакового размера

- Уголок 50-60 мм длиной до 30 см

- Резьбовые соединители, шайбы, гайки и прочие мелкие расходники

- Стальная трубка, из которой необходимо изготовить рукоятку для роликовых ножниц

- Из инструментов понадобится сварочный аппарат, а также дрель и болгарка

Когда все необходимые материалы готовы к работе, можно приступать к делу. Инструкция по самостоятельному изготовлению роликового ножа имеет следующий вид:

Сначала необходимо подготовить уголок, так как он будет выступать в роли корпуса, на котором будут размещаться дополнительные элементы

Стачиваем кромку подшипников. Причем сделать это нужно так, чтобы в итоге кромка получилась с острым углом. На обоих подшипниках необходимо «снять» кромку, так как от этого зависит возможность применения роликовых ножниц по назначению

Далее необходимо просверлить отверстие в уголке, и закрепить на нем один подшипник. Для закрепления используется болт с потайной шляпкой. Для закрепления подшипника используется также шайба, за счет которой будет обеспечиваться надежный прижим к стенке уголка

Подшипник крепится так, чтобы его наружная обойма выступала на 1-2 мм сверху от края уголка

Немаловажно предусмотреть возможность его регулировки соприкосновения со вторым подшипником, подложив шайбы с внутренней стороны

С обратной стороны при закреплении подшипника нужно предусмотреть, чтобы шляпка крепежного болта была утоплена в основании уголка. Это надо для того, чтобы самодельный инструмент свободно перемещался по краю верстака

Если утопить шляпку не получается, то можно сделать для нее паз в конструкции верстака, что также вполне уместно при использовании самодельных ножниц

Первая часть работ на данном этапе считается выполненной, поэтому следует перейти к изготовлению второй части. Это рукоятка, второй подшипник, а также отгибатель листа

Используя аналогичный уголок длиной в 2 раза меньше, необходимо закрепить на нем второй подшипник. Предварительно уголок при помощи болгарки необходимо вырезать такой формы, как показано на фото ниже

На торцевую часть полученной заготовки необходимо закрепить подшипник, просверлив предварительно отверстие

Заготовку из уголка приварить к основной части так, как показано на фото. При этом важно учитывать, что верхний подшипник должен вплотную соприкасаться с нижним подшипником, а его наружная обойма должна располагаться на расстоянии к основанию уголка до 1 мм

В завершении необходимо присоединить ручку к получившейся установке, чтобы удобно было работать

В итоге получается самодельный режущий инструмент для резки металлических листов толщиной до 0,5 мм. При использовании устройства надо учитывать, что предназначается оно исключительно для работы с листовыми материалами. В процессе эксплуатации будет изнашиваться кромка подшипников, поэтому целесообразно предусмотреть при изготовлении возможность регулировки соприкосновения подшипников. Все подробности изготовления и применения такого инструмента на видео ниже.

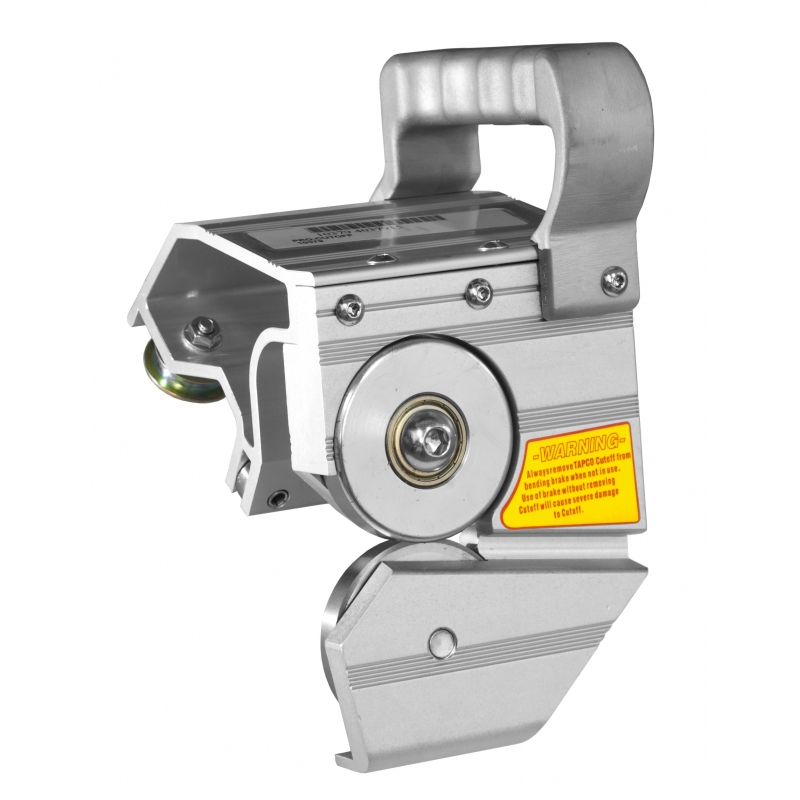

Это интересно!При вращении одного подшипника рукой, второй также должен вращаться, что говорит о правильности изготовления самоделки. Чем больше расстояние между торцевыми частями подшипников, тем ниже качество работы инструмента. В завершении для примера стоит привести пример того, сколько стоит заводской роликовый нож, а также, какие технические параметры он имеет. Для примера рассмотрим станок марки Trim Cutter 3017 и его технические параметры:

- Толщина листового металла максимальная — 0,7 мм

- Вес устройства составляет 4 кг

- Габаритные размеры — 220х180х260 мм

- Стоимость от 25 000 рублей

Исходя из вышесказанного, можно отметить, что сделать роликовые ножницы для резки тонколистового металла своими руками вовсе не трудно. Для этого не понадобится много сил и расходных материалов. Уделив всего 3-4 часа свободного времени, можно сделать высокоэффективный режущий инструмент в домашних условиях. С роликовыми ножницами не понадобится думать, чем отрезать металлический лист при монтаже оконных откосов или как порезать оцинковку на полоски, так как с ним любые подобные работы выполняются легко, быстро и эффективно.

Из чего можно сделать ножи

Роликовый нож из подшипников

В случае собственноручного изготовления такого инструмента основная проблема – выбрать подходящий материал, который и будет резать металлические заготовки.

Так, в случае необходимости резать не самый прочный листовой металл – алюминий, оцинкованную сталь и тому подобное, неплохим решением будет использовать обычные подшипники, торцы которых необходимо предварительно заточить.

Для врезания таких ножей в металл один из роликов – приводной, нужно установить на ручку, при помощи которой можно прижимать ножи к материалу. После этого останется только тянуть металл, удерживая ручку самодельного станка прижатой к основанию.

Таким образом, сейчас можно найти немало конструкций самодельных роликовых ножниц для резки. Самое сложное при этом – найти детали, которые можно будет использовать в качестве ножей. Для более удобного использования станка, сделанного своими руками, его можно будет дополнительно оборудовать направляющими, которые позволят ровно отрезать заготовку.

При этом готовый инструмент, в случае необходимости, можно будет устанавливать на любой металлообрабатывающее оборудование, к примеру, на листогибочный станок.

Принцип процесса резки

В слесарном деле резкой называется надрезание металла, а также отделение от него по частям заготовок. Этот процесс можно осуществить с помощью ножниц. Между лезвиями инструмента располагается лист заготовки. Под давлением опускаемого на лист верхнего ножа металл разрезается. Угол заострения лезвия ножа зависит от твёрдости металла. Чем тверже металл, тем острее должно быть лезвие. Угол заострения составляет:

- для мягких металлов — 65º;

- со средней твёрдостью — 70−75º;

- для твёрдых металлов — 80−85º.

Для того чтобы уменьшить трение лезвий ножа, задний угол должен быть от 1,5º до 3º.

Ножи приспособления изготавливаются из легированной стали. Боковые поверхности лезвий должны быть закалены, остро заточены и отшлифованы.

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

Порядок действий при самостоятельном изготовлении станка

Собрать качественный станок своими руками получится, только изучив каждый из ключевых элементов по отдельности.

Двигатель

Мощность электродвигателя зависит от того, насколько твердый вид металла будет обрабатываться, как часто будет использоваться самодельная машина. Оптимальный диапазон мощностей – от 1,5 до 3 кВт. Количество оборотов должно быть не менее 2500 за минуту. Нельзя забывать про требуемую силу тока. Для домашней мастерской лучшим вариантом подключения будет общая сеть 220 вольт. Желательно выбирать двигатель с возможности изменения количества оборотов.

Отдельно нужно поговорить про диаметр отрезных дисков. Оптимальные размеры от 300 до 400 мм. Чем больше диск по размеру, тем больше оборотов он требует для качественной обработки. Однако, на любом расходнике указывается максимальное количество вращений за минуту, которые допустимы во время разрезания. Чаще всего максимум находится на показателе 4400 оборотов за минуту.

Привод

Чтобы сделать привод, нужно использовать ременную передачу. Для ее изготовления необходимо найти два шкива, которые будут равны по диаметру. Один шкив закрепить на валу от электродвигателя. Второй устанавливается на приводном валу абразивного диска. Далее вал оснастки закрепляется на двух подшипниках. Двигатель должен быть установлен с тыльной стороны готового маятника. Для этого используются 4 болта. Крепежные элементы должны устанавливаться в прорезях, с помощью которых двигатель можно будет смещать, на 5 сантиметров. Это позволит выбирать оптимальное натяжение ремня. С передвигающимся двигателем на самодельном станке проще менять расходники, ремни.

Консоль маятник

Консоль является ключевой частью оборудования, от сборки которой зависит точность резов. Для основания маятника понадобится две втулки, которые требуется изготовить из металлического квадрата размерами 4х4 см. Их высота не должна превышать 10 см. В стойках нужно проделать отверстия, которые нужно для закрепления вала-втулки. Далее к нему приваривается коромысло. Устанавливается поверхность для закрепления электродвигателя. Рычаг для опускания диска к заготовке высчитывается зависимо от желания человека.

Рабочий стол

Принципы изготовления рабочего стола:

- Сделать разрез, через которые будет проходить диск во время разрезания металлических заготовок.

- Размеры выбираются зависимо от того, какой ход у маятника, диаметра оснастки.

- Дополнительно можно соорудить механизм протяжки.

- Установить боковой прижим, чтобы можно было зажимать заготовки во время разрезания.

Оптимальная толщина листа металла под рабочий стол — около 4 мм.

Самодельный рабочий стол

Особенности изготовления инструмента самостоятельно

Если устали резать листовой металл ножницами или болгаркой, то отличной альтернативой на замену этих инструментов является роликовый нож. К числу достоинств этого устройства можно отметить бесшумность работы, а также отсутствие энергопотребления. Кроме того, имея такое устройство в домашнем арсенале, можно даже зарабатывать, когда соседям понадобится раскроить листовой материал из металла.

Покупка инструмента оправдана только в одном случае, когда необходимо выполнять работы в большом количестве. И даже в этом случае можно сделать устройство своими руками, чтобы пользоваться им в профессиональных целях. Конструкций рассматриваемых устройств бывает много, поэтому сделать устройство самостоятельно вовсе не трудно, если понимать принцип работы устройства.

При изготовлении самодельного инструмента надо учитывать следующие свойства:

- Режущие ножи — их должно быть два, которые располагаются один сверху, а второй снизу. Ножи должны быть изготовлены из качественного сплава, который имеет прочность выше, чем разрезаемые материалы. В качестве ножей используют подшипники, которые полностью удовлетворяют описанным требованиям

- Основание — одновременно выступает в качестве поверхности, на которой располагается лист стали, а также направляющим для перемещения роликовых ножниц при резке листа или нарезании полосок

- Корпус приспособления — для изготовления обычно используется стальной уголок толщиной 3 мм и размером стенок 40-60 мм

- Вспомогательные инструменты — они предназначены для закрепления листового материала к поверхности стола во время его разрезания

Это интересно!Ресурс работы самодельных роликовых ножей достаточно высокий, и практически равен показателям заводских моделей. Срок службы заводских устройств составляет не менее 25 км, но при условии, если толщина разрезаемой стали не превышает 0,5 мм. Чем толще сталь, тем меньше срок службы инструмента. На срок службы самодельного устройства влияет такой показатель, как качество его изготовления. Причем касается это даже качества подшипников, поэтому если беретесь за дело, то для этого понадобится соответствующий подход.

Роликовые ножницы и особенности резки листового металла

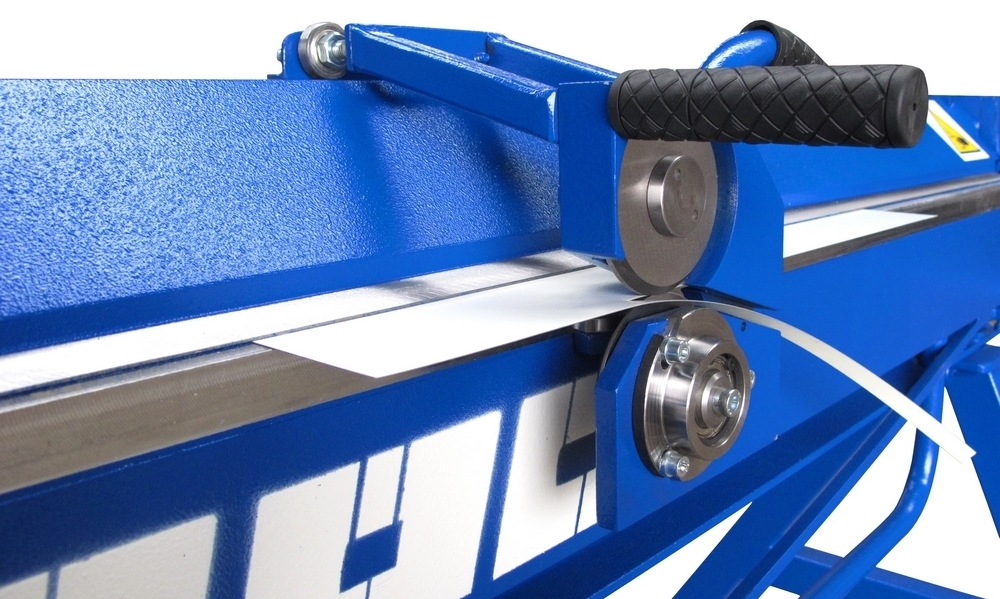

В металлообрабатывающей промышленности для обработки листового материала используются роликовые ножницы или ножи. Ножами этот инструмент называют по причине того, что его работа основывается на применении двух режущих дисков. Процесс резания основывается на том, что ролики вдавливаются в листовой материал с двух сторон — сверху и снизу. При этом происходит его разрезание без применения каких-либо острых ножей. Роль режущих и острых ножей играют ролики, которые соприкасаются стенками друг к другу с двух сторон.

Ролики не только режут листовой материал, но еще и облегчают процесс перемещения инструмента по поверхности листа. Это означает, что резать роликовым ножом не только удобно, но еще и эффективно. Если сравнить работу устройства с ручными ножницами, то следует отметить такие достоинства:

- Скорость — разрезать лист стали роликовыми ножницами можно за считанные секунды, а использование ножниц требует много времени, которое зависит от длины разрезаемого материала

- Качество реза — роликовый нож режет не только быстро, но еще и высококачественно. При этом отсутствуют сколы, искривления, изгибы и т.п. в месте получения реза

- Физическая усталость — резание ручными ножницами требует прикладывания физических усилий, в то время как применение роликового инструмента исключает такую потребность. Для разрезания необходимо только перемещать ножницы роликовые по направляющим, выполняя тем самым разрезание листа стали

Роликовые ножницы классифицируют по типам ножей на три вида:

- Они располагаются параллельно. Самая популярная разновидность режущего инструмента, который предназначен исключительно для раскроя материала на полосы, то есть резка выполняется в прямолинейном направлении

- Имеют один наклон. Они предназначаются для нарезания не только ровных полос листового материала, но еще и для вырезания заготовок круглого и кольцевого типа

- С несколькими наклонами. Такие роликовые устройства предназначаются непосредственно для нарезания разной формы заготовок — кольцевые, круглые, криволинейные и т.п.

После разрезания край материала не нуждается в дополнительной обработке, так как он получается ровным, без сколов и задиров.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

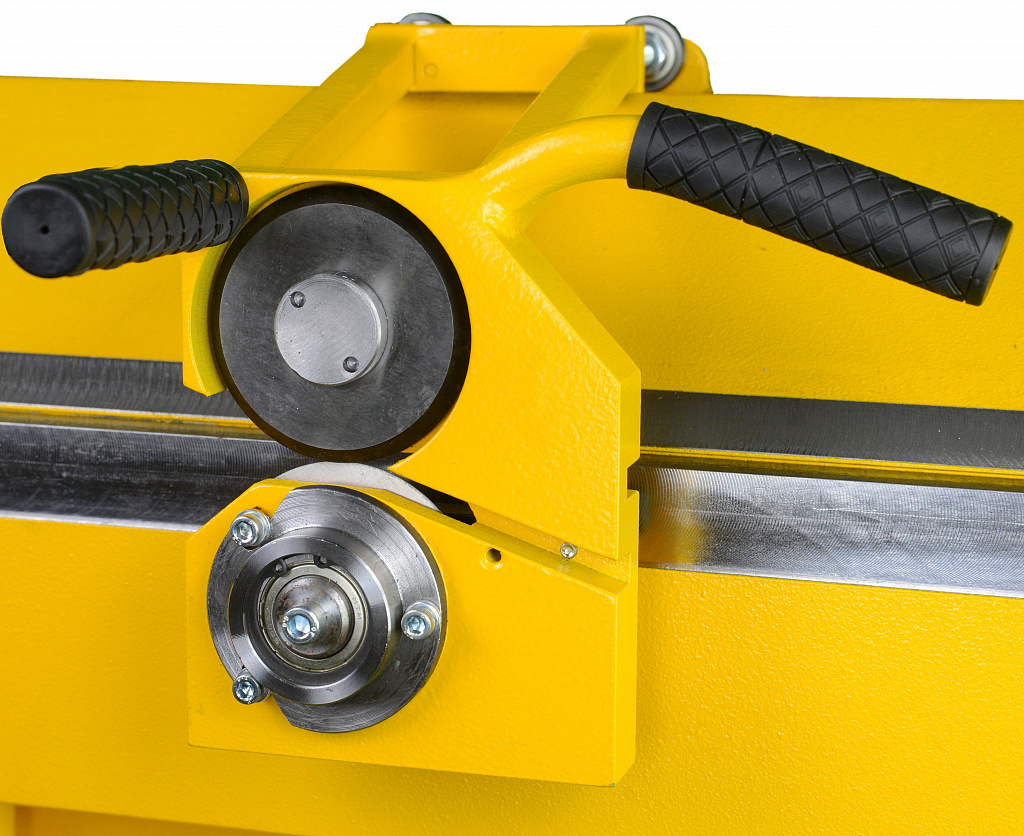

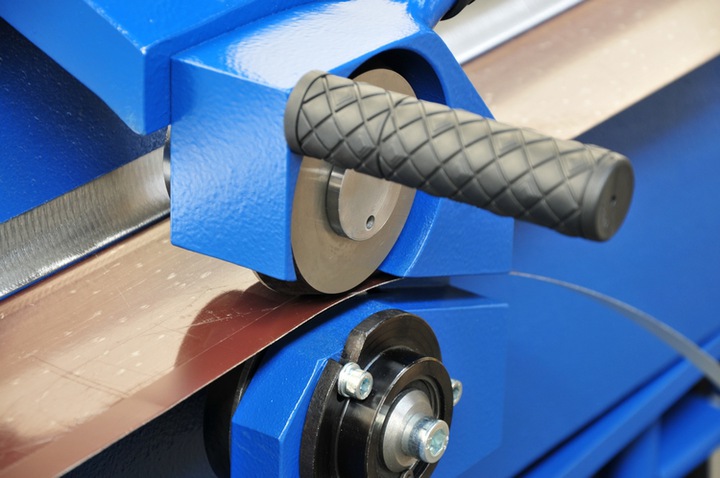

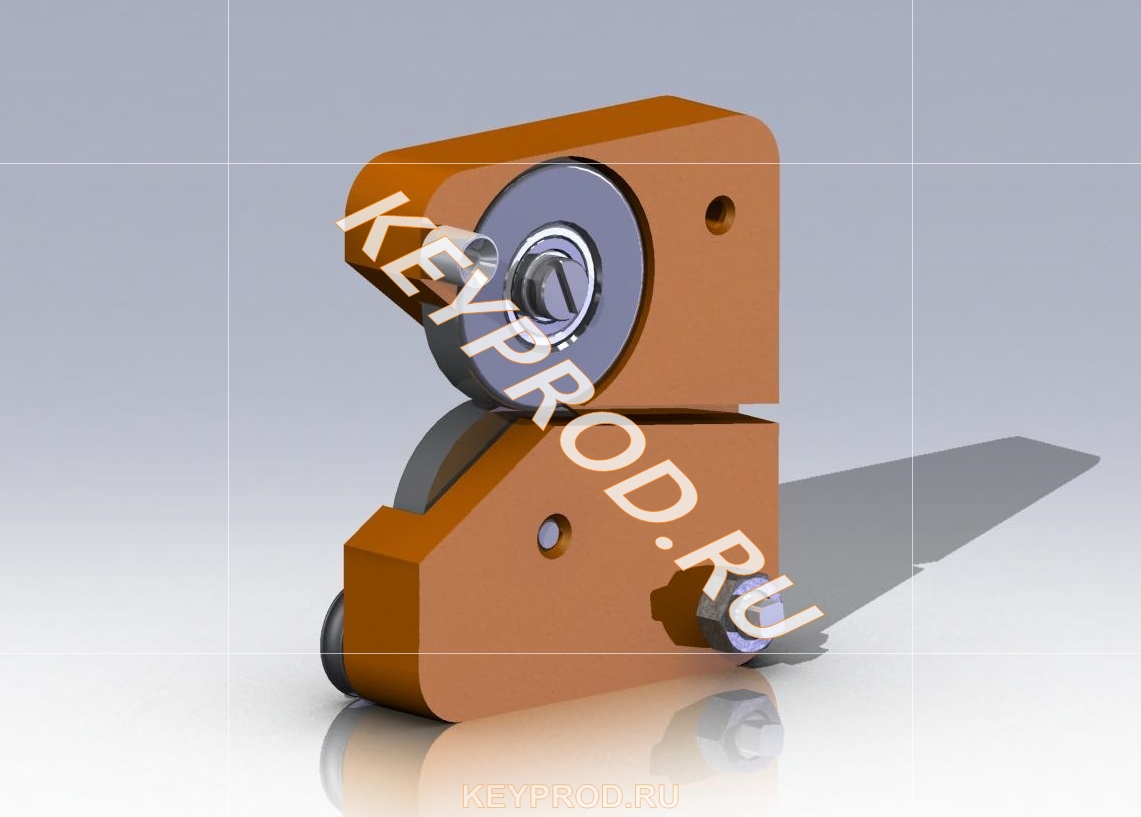

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Разновидности

Инструмент для резки бывает ручным, с электроприводом. Первыми инструментами для резки пользуются в домашних мастерских, бригадами кровельщиков, автослесарями. Электрические модели устанавливают на производстве.

По расположению режущих роликов и их подвижности, различают ножницы:

- с неподвижными роликами;

- с одним подвижным роликом;

- с двумя вращающимися ножами.

Модели с неподвижными роликами используются для резки полос по ровной линии. Устройство движется вдоль линейки, или закрепляется неподвижно и через него протягивается лист. Раскрой ограничен толщиной листа до 0,7 мм.

Пользуясь инструментами для резки листа с верхним вращающимся роликом, рабочий затрачивает сил на 20–30% меньше. Металл скользит по нижней опоре под вращающийся круглый нож. Кроме ровных полос, ножницы могут резать лист по дуге радиусом более 1 м.

Два вращающихся ножа со скосами по плоскостям, образующим режущую кромку, способны вырезать сложные фигурные детали, резать профилированный лист. Минимальный радиус поворота моделей от 50 мм. Ножницы с подвижными роликами легко скользят по металлу, разрезая его. Проводя роликами по разметке, получают сложные по форме заготовки. Для изготовления больших партий используют шаблон.

Ножницы с одним подвижным роликом (Фото: Instagram / sferainnova)

Описание, принцип действия

Роликовый нож по металлу — приспособление, предназначенное для разделения листового металла на две части. Принцип действия основан на разрушении прочностных связей обрабатываемого материала на локальном участке.

Силовое воздействие на металл осуществляется по двум параллельным плоскостям. Векторы силы направлены друг к другу. Пример: бытовые ножницы или промышленная гильотина.

В роликовых ножницах, силовые части выполнены в виде двух дисков. Внутренние (обращённые друг к другу) режущие поверхности находятся в одной плоскости. Края роликов заходят (смещены) на малое расстояние в перпендикулярной плоскости. При движении (вращении) приспособление надвигается на металлический лист.

Лист, зажатый между двумя дисками, в точке контакта испытывает воздействие от двух сил. Происходит деформация сдвига и разделение материала. Диски, совершая поступательно-вращательное движение, смещают точку контакта в направлении реза. Таким образом осуществляется процесс непрерывной обработки листового железа.

Принцип выбора

Ножницы выбираются в соответствии с работой, которую они должны выполнять. Для быстрого раскроя листа до 1 мм толщиной по ровной линии достаточно инструмента с одним подвижным роликом.

Чтобы вырезать плавные линии, работать с прокатом до 1,6 мм, производить раскрой без специальной плиты со струбцинами, подойдут модели с 2 вращающимися дисками.

Ролик со скошенными поверхностями и режущей кромкой с углом 82–75⁰ подойдет для обрезки краев штампованных листовых деталей, прямой и фигурной резки листов до 2 мм. Заточенные под углом на обеих поверхностях ножи снижают усилие, прикладываемое к устройству для работы. Они позволяют обрезать излишки металла на деталях, расположенных в разных плоскостях.

При покупке инструмента нужно обратить внимание на следующие факторы:

- материал основания и корпуса;

- наличие ручки и ее удобства;

- способа регулировки зазора между дисками;

- возможностью демонтажа роликов для переточки и замены.

Прочный металлический каркас конструкции гарантирует ее долговечность. С удобной ручкой можно работать долго, с большими нагрузками. В процессе работы диски можно несколько раз перетачивать.

Преимущества и недостатки

Преимущества:

- безопасная работа;

- малый размер, вес;

- высокая производительность;

- простое устройство;

- ровная обрезанная кромка;

- простота настройки;

- возможность разрезать листы из цветного, черного металла.

При резке металла ножницы перемещаются с помощью ручки или электродвигателя вдоль линии шаблона или разметки. Непрерывность реза увеличивает производительность работы, уменьшает нагрузку на руки. Компактное устройство режет рельефные листы в любом направлении.

По своей конструкции устройство простое. Его легко можно сделать самостоятельно. Настройки изменяются поворотом всего одного винта. В результате режутся все материалы, включая вязкую медь и хрупкий алюминий.

Недостатки:

- толщина разрезаемого листа ограничена;

- с неподвижным роликом режут только по прямой линии;

- модели с 2 вращающимися ножами не могут резать по малым радиусам;

- при вырезании отверстий им требуется точка вреза — малое отверстие, с которого можно начинать работать.

Инструмент используют на крупном производстве. Их устанавливают на автоматы и станки с ЧПУ.

Дисковые ножницы (Фото: Instagram / sferainnova)

Производители и стоимость

Самым известным изготовителем роликовых ножниц является компания Makita. Она предоставляет большой выбор моделей от облегченных с одним нерегулируемым роликом для листов менее 0,5 мм, до сложных многофункциональных механизмов, способных обрезать кромки и делать раскрой заготовок толщиной до 4 мм.

Изделия с маркировкой SMR выпускает российская компания СтанкоПоставка. Она производит промышленные и ручные модели ножниц для фигурной резки.

Фирма Van Mark (США) выпускает прочные, удобные дисковые ножи. Они имеют металлическое основание, пластиковый кронштейн для крепления и управления.

Эксплуатация самодельного станка

При использовании самодельного отрезного станка нужно соблюдать ряд эксплуатационных правил:

Работать в защитных очках, перчатках, чтобы уберечь себя от попадания металлической стружки.

Периодически смазывать подвижные элементы машинным маслом.

Очищать рабочие поверхности от скапливающегося мусора после проведения работ.

Проверять целостность оснастки перед запуском двигателя. Менять диски зависимо от того, какой металл будет разрезаться.

Если появились посторонние звуки, отключить агрегат от сети, не включать до выяснения причин поломки.

Не забывать про установку защитного кожуха

Важно сделать механизм, которые будет сдвигать его во время перемещения маятника вниз.

Не пытаться разрезать сверхпрочные материалы, работать длительное время на максимальных оборотах.

Самодельное оборудование не предназначено для серийного производства.

Отрезные станки по металлу используются как на промышленных предприятиях, так и в частных мастерских. Для строительства, обустройства дома, можно собрать агрегат для распила металлических заготовок своими руками. Подготовить инструменты, расходные материалы, начертить чертеж. Далее провести работы, проверить работоспособность основных элементов перед началом обработки металла.

Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Самодельные рычажные ножницы

Вариант 1

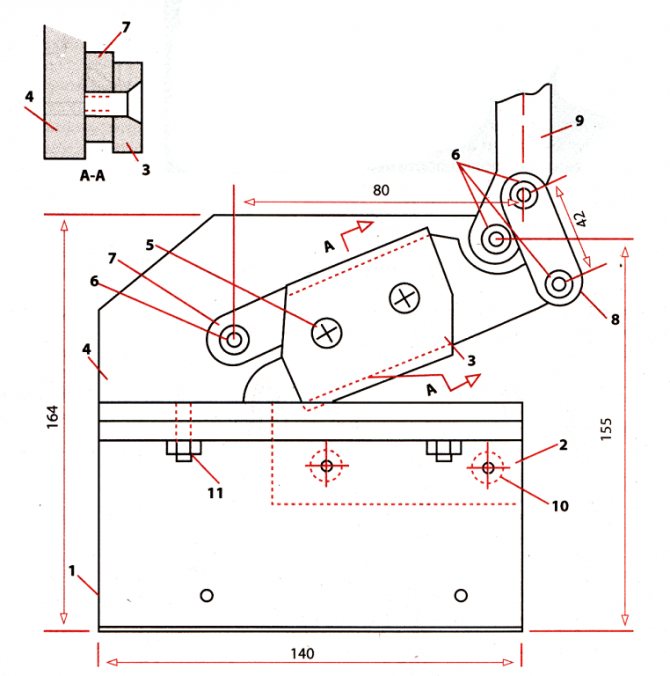

чертеж рычажных ножниц: 1 — нижняя щека, 2 — фиксированное лезвие, 3 — подвижное лезвие, 4 — верхняя основа, 5 — винт для фиксации лезвия (2 штуки), 6 — болты 4 штуки, 7 — ножевой рычаг, 8 — серьга, 9 — рычаг, 10 — винт, 11 — болт для стяжки (2 штуки)

- Станина этой модели ручных ножниц собирается своими руками из пары уголков 7,5 х 7,5 х 0,8 см. Фиксированный нож с помощью пары винтов прикрепляется к горизонтальной основе. Для совмещения с подвижным лезвием верх основы срезается наполовину. В лезвиях проделываются отверстия, прозенкованы для винтов М8 длинной 24 мм впотай.

- На верхней основе с помощью шарнирных крепежей установлены: на нижней поверхности лезвие и рычаг ножа (размеры 6,5 х 3 х 0,6 см), на верхней части рычаг (24,5 х 1,8 х 0,7 см) и серьга (6 х 1,8 х 7 см), обеспечивающая подвижность.

Заготовки своими руками выпиливаются ножовкой. Лезвия вытачиваем из закаленной стали, угол заточки 30 градусов.

Сначала собираем все детали в готовый станок, налаживаем. После разбираем, красим. Когда краска подсохнет — собираем начисто.

Купить или не купить?

Нельзя сказать, что найти и приобрести данный инструмент по вполне разумной цене сейчас невозможно, поэтому сначала лучше заняться взвешиванием всех «за» и «против».

- Частота использования. Если инструмент мастер планирует использовать чуть ли не ежедневно, то лучше взять удобную заводскую модель, дающую к тому же возможность ее точной настройки.

- Качество реза. Если требуется точность до десятых долей миллиметра, то в домашних условиях создание такого инструмента будет крайне затруднительным, если вообще возможным. И в этом пункте преимущество не на стороне самодельного роликового ножа.

- Экономия — то, что способно перечеркнуть все доводы покупных инструментов. Все затраты при создании своей конструкции обойдутся максимум в 5000 рублей. Промышленное изделие — как минимум в 4-5 раз дороже.

- Длительность работ. В совокупности изготовление собственной модели может потребовать около 2 недель. В этот срок входит регулировка и настройка роликового ножа. Тому, кто считает, что время — деньги, этот вариант вряд ли понравится.

Хозяин, решающий небольшие бытовые задачи, скорее всего, выберет «рукотворный» инструмент. Тот, кто имеет дело с листовым металлом чуть ли не каждый день, приобретет промышленное оборудование. Однако каждый мастер задачу выбора решает сам.