Как нарезать наружную резьбу. Нарезка резьбы на трубах и фитингах. Плашка. Клупп

Как нарезать наружную резьбу. Нарезка резьбы на трубах и фитингах. Плашка. Клупп. 4.46/5 (89.23%) проало 13

Нарезается наружная резьба с помощью круглых или раздвижных плашек, а также винтовальных досок. Нарезка резьбы может производится как на станках, так и вручную.

Нарезание резьбы круглыми плашками (лерками).

Круглые плашки (лерки) представляют собой диск с нарезанным отверстием. Для отвода стружки и образования перьев с режущими кромками (рис. 1) в плашке делается несколько стружечных отверстий. Плашки (лерки) вставляются в леркодержатель и зажимаются винтами (рис. 2).

Рис. 1. Плашка круглая разрезная (лерка).

Рис. 2. Леркодержатель:

1 — рамка; 2 — ручка; 3 — зажимной винт.

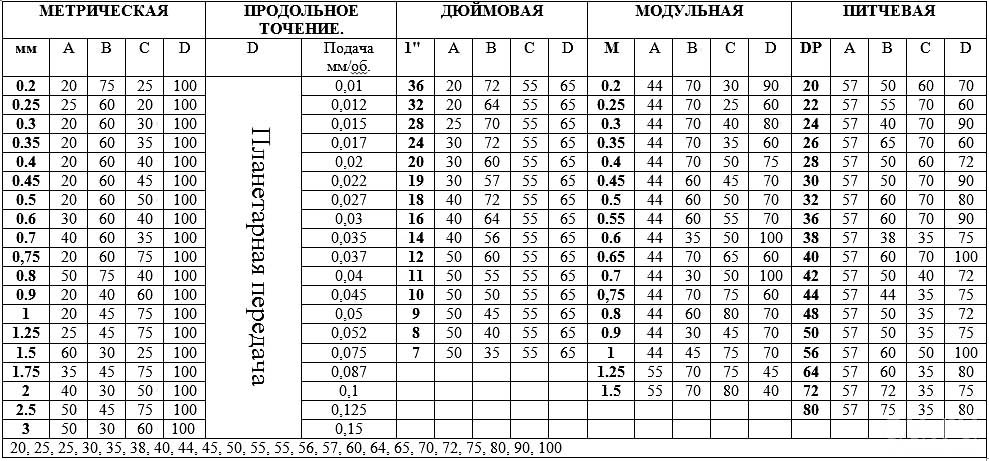

Диаметр нарезаемого стержня берется несколько меньше наружного диаметра резьбы и запиливается конусообразно для захода лерки. Выбор стержней для нарезания метрической или дюймовой резьбы приводится в табл. 1:

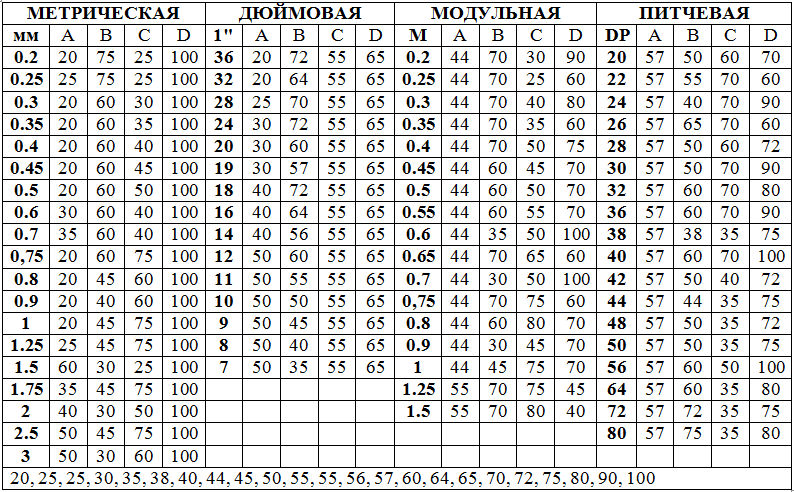

Таблица 1. Диаметр стержней для болтов под резьбу.

| Метрическая резьба | Дюймовая резьба | ||

| Наружный диаметр в мм | Диаметр стержня в мм | Наружный диаметр в дюймах | Диаметр стержня в мм |

| 5 | 4,89 | 1/4 | 6,19 |

| 6 | 5,86 | 5/6 | 7,7 |

| 8 | 7,83 | 3/8 | 9,3 |

| 10 | 9,8 | 7/16 | 10,8 |

| 12 | 11,7 | 1/2 | 12,4 |

| 14 | 13,7 | 5/8 | 15,6 |

| 16 | 15,7 | 3/4 | 18,7 |

| 20 | 19,6 | 7/8 | 21,8 |

| 22 | 21,6 | 1 | 25 |

| 24 | 23,6 | 1 1/4 | 31,3 |

| 27 | 26,6 | 1 1/2 | 37,6 |

| 30 | 29,5 | 1 3/4 | 43,8 |

| 36 | 35,4 | 2 | 50 |

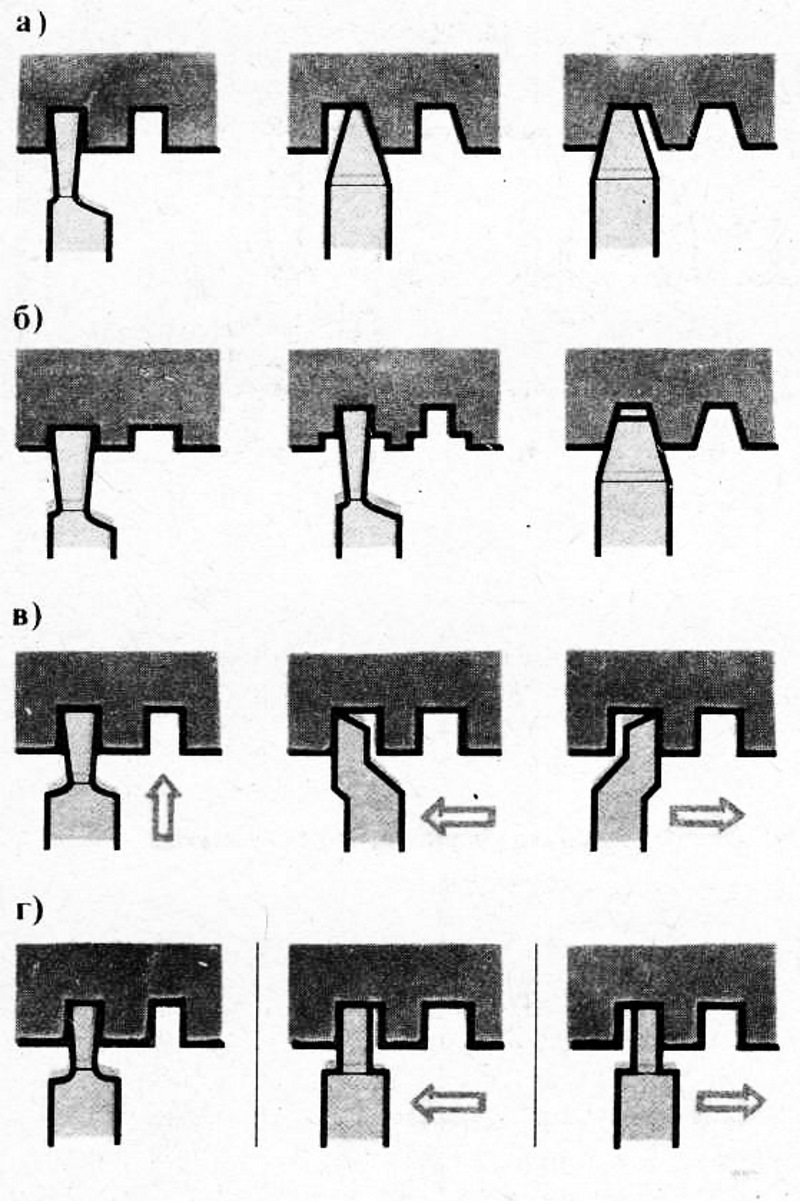

Раздвижные плашки (рис. 3, а) состоят из двух призматических половинок с нарезанным отверстием. В средней части отверстия плашки делают канавку, которая образует режущие кромки.

Рис. 3. Плашки раздвижные и сухарь:

а — плашка; б — сухарь.

Клупп для нарезки резьбы.

Для крепления плашек применяется клупп с прямоугольной или косой рамкой (рис. 4). Призматические выступы клуппа входят в пазы плашек, а с боку плашки прижимаются болтами.

Рис. 4. Клупп (косой)

1 — рамка; 2 — ручка; 3 — зажимной винт.

Чтобы избежать непосредственного нажима болта на плашки, между плашками и болтом устанавливается так называемый сухарь (см. рис. 3, б), имеющий форму плашки.

Технология нарезания резьбы плашкой.

Нарезание призматическими плашками несколько отличается от нарезания лерками. При нарезании плашками стержни не запиливаются на конус, а раздвигаются плашки.

Затем зажимаются на стержне, конец которого должен совпадать с верхней плоскостью плашек. Поворачивая клупп вправо и немного влево, производят нарезание резьбы.

Положение леркодержателя и клуппа устанавливается строго перпендикулярно к нарезаемому стержню, в противном случае резьба будет косой и односторонней.

Охлаждение и смазка при нарезании резьбы.

При нарезании резьбы метчиками и плашками необходимо применять смазку. В качестве смазки можно употреблять обычную эмульсию, растворяя одну часть эмульсии на сто шестьдесят частей воды. Кроме того, можно применять: для чугуна — сало и керосин; для стали и латуни — вареное и сурепное масло и лярд; для красной меди — лярд и скипидар; для алюминия — керосин.

Употреблять при нарезании резьбы машинные и минеральные масла не рекомендуется, так как они, увеличивая сопротивление нарезанию, не дают чистых отверстий и приводят к быстрому износу метчиков и плашек.

Винтовальные доски.

Для того, чтобы нарезать резьбу на винтах с диаметрами до 6 мм используют винтовальные доски. На винтовальных досках присутствует несколько нарезанных отверстий разных диаметров с канавками под стружку, по два на каждое отверстие.

Нарезание резьбы плашками выполняется так же, как и нарезание метчиками. Стержень прочно зажимается в тиски, смазывается маслом, а затем на стержень надевается клупп с плашками, зажимается винтом и вращается на полный оборот в одну сторону и на пол-оборота в другую. Если стержень толще требуемого, его необходимо опилить напильником.

Резьба у болтов измеряется кольцевыми резьбовыми калибрами или резьбомером.

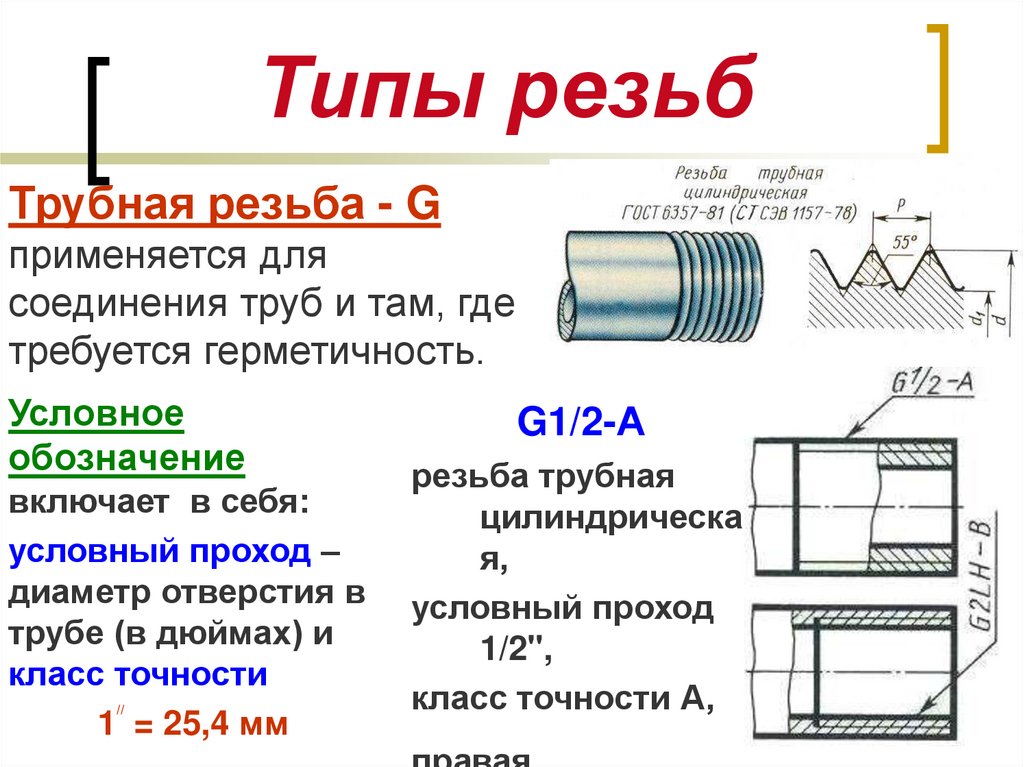

Нарезка резьбы на трубах и фитингах.

Трубы и фитинги (соединительные части для труб) нарезаются специальным инструментом с применением приспособлений.

Клупп для нарезки резьбы на трубах.

На трубах резьба нарезается особым клуппом (рис. 5). Клупп для нарезания труб по устройству отличается от обычных клуппов. В прорези его обоймы входят четыре стальных гребенки.

Повертыванием верхней ручки их можно сближать или раздвигать. Поэтому одним клуппом можно нарезать трубы различных диаметров. Кроме того, клупп имеет направляющие, которые регулируются нижней ручкой.

Направляющие обеспечивают правильное положение клуппа на трубе при нарезке.

Рис. 5. Клупп для нарезки труб.

Трубы при нарезке закрепляются специальным трубным прижимом. Прижим состоит из станины, в который помещаются сухари с вырезами для труб различных диаметров.

Технология нарезки

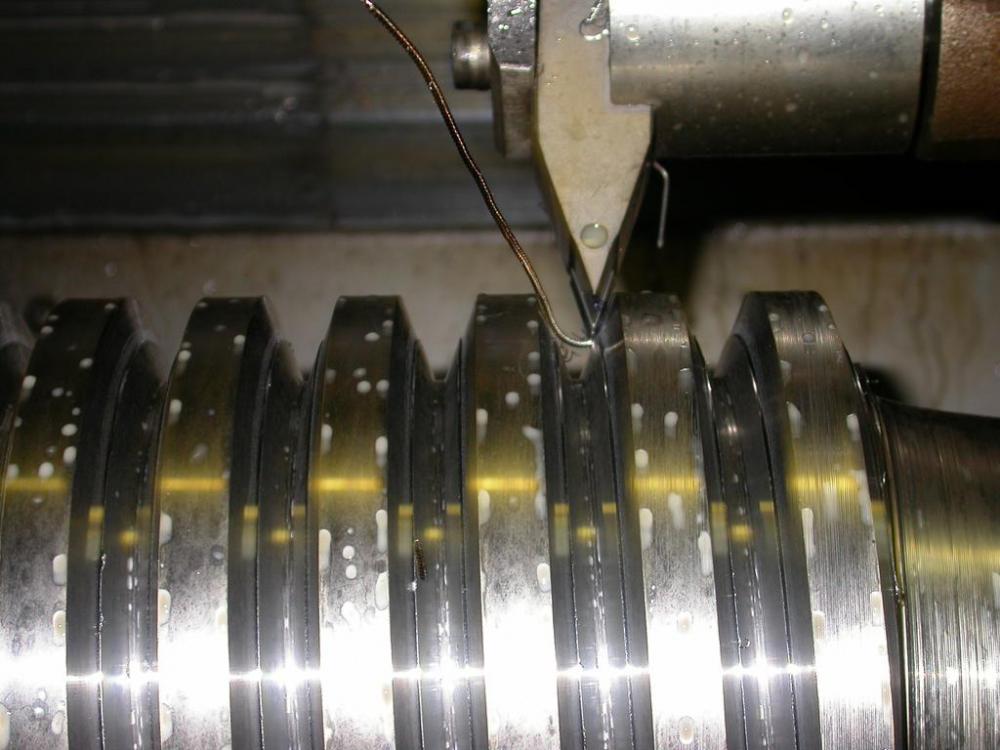

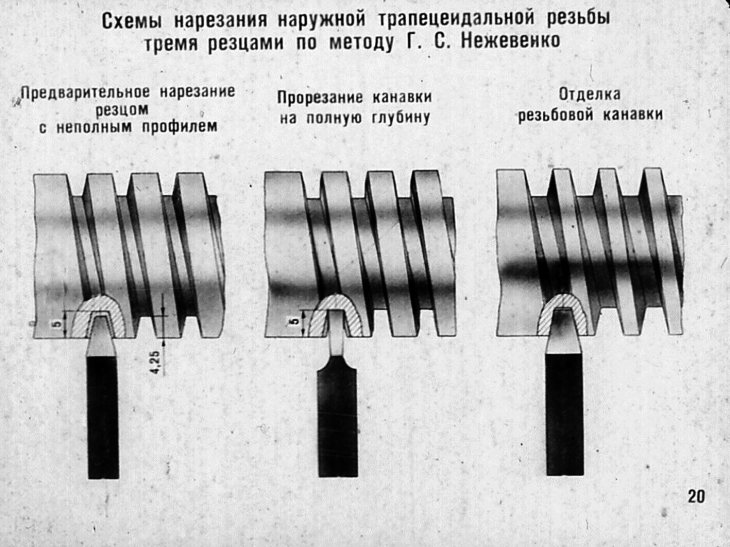

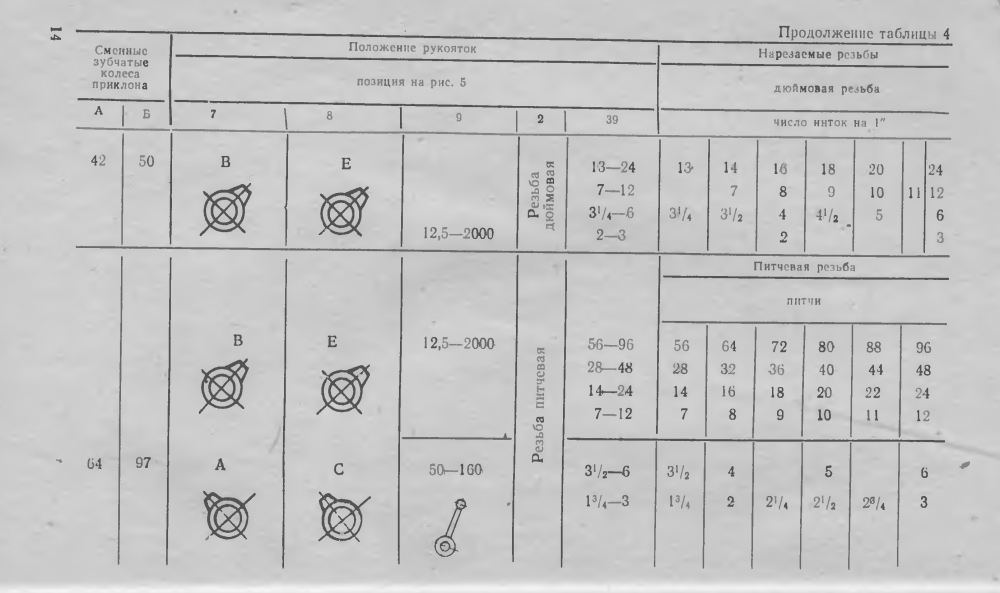

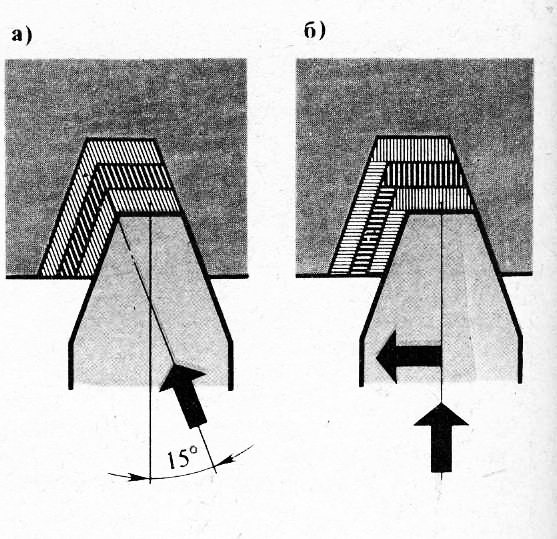

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

- резцом на токарно-винторезных станках;

- модульной фрезой на фрезерных станках;

- специальными пальцевыми фрезами.

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

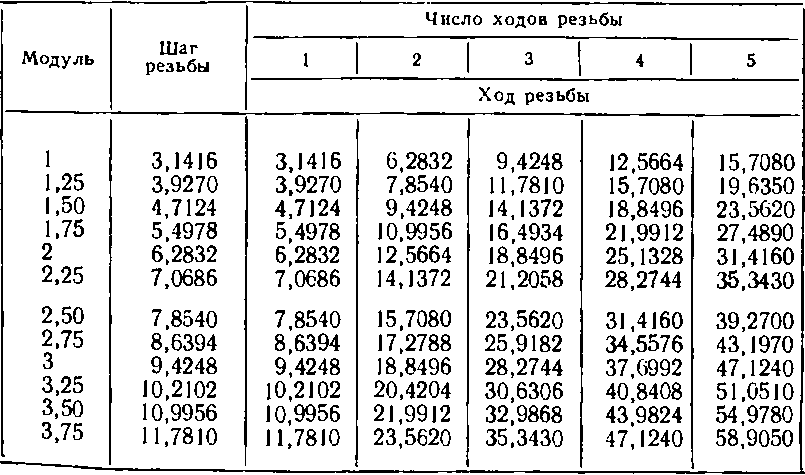

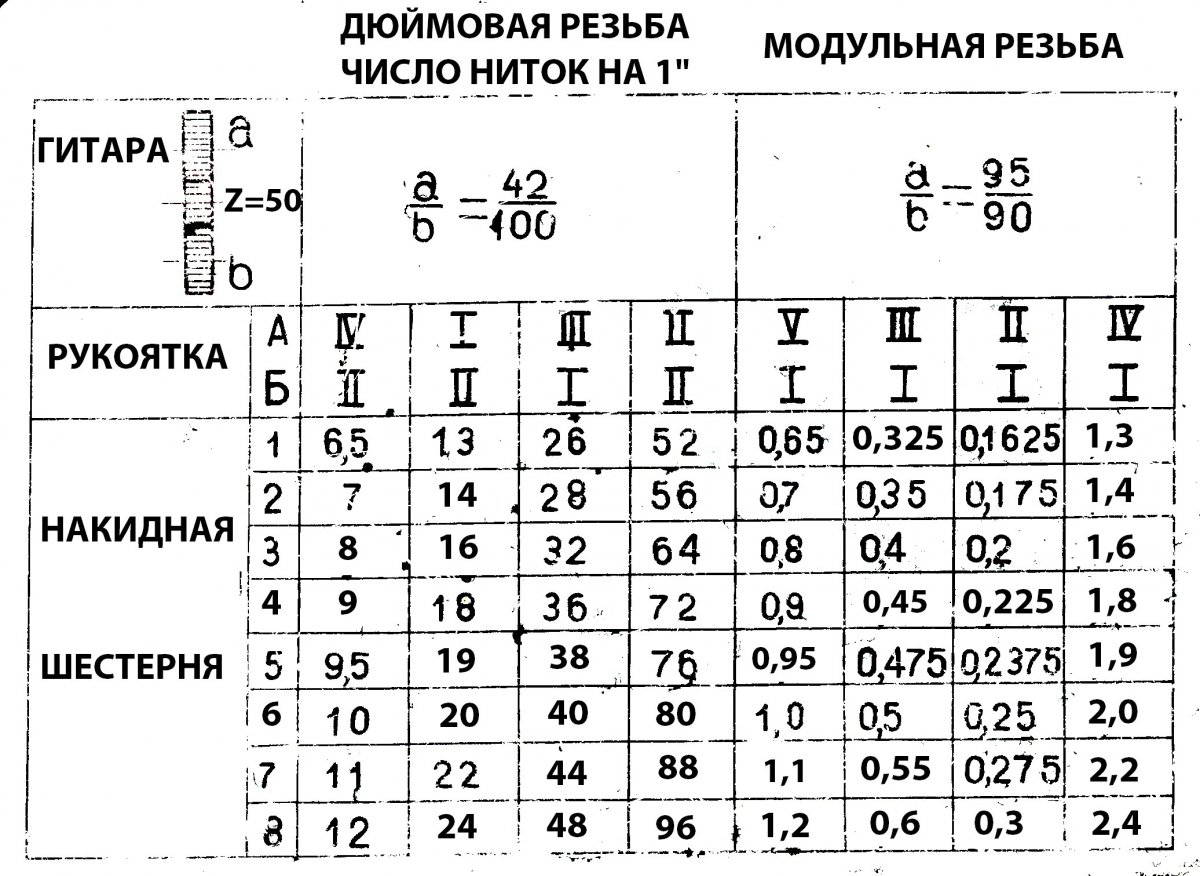

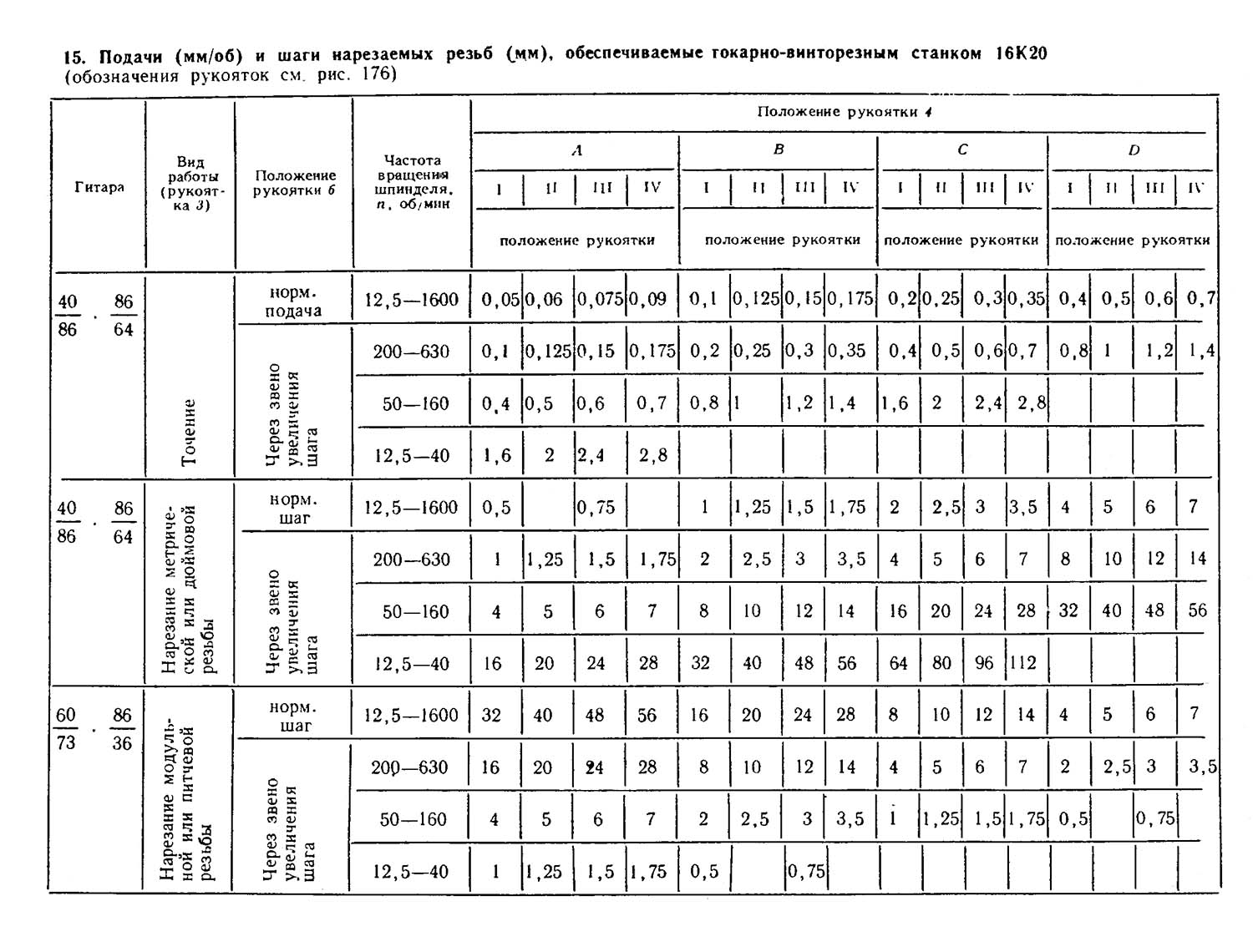

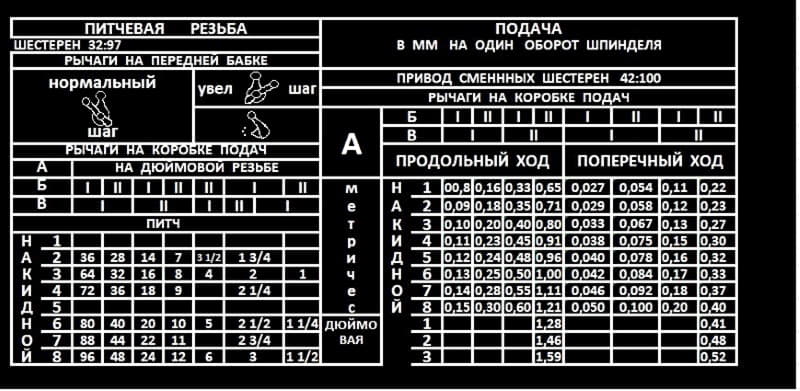

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

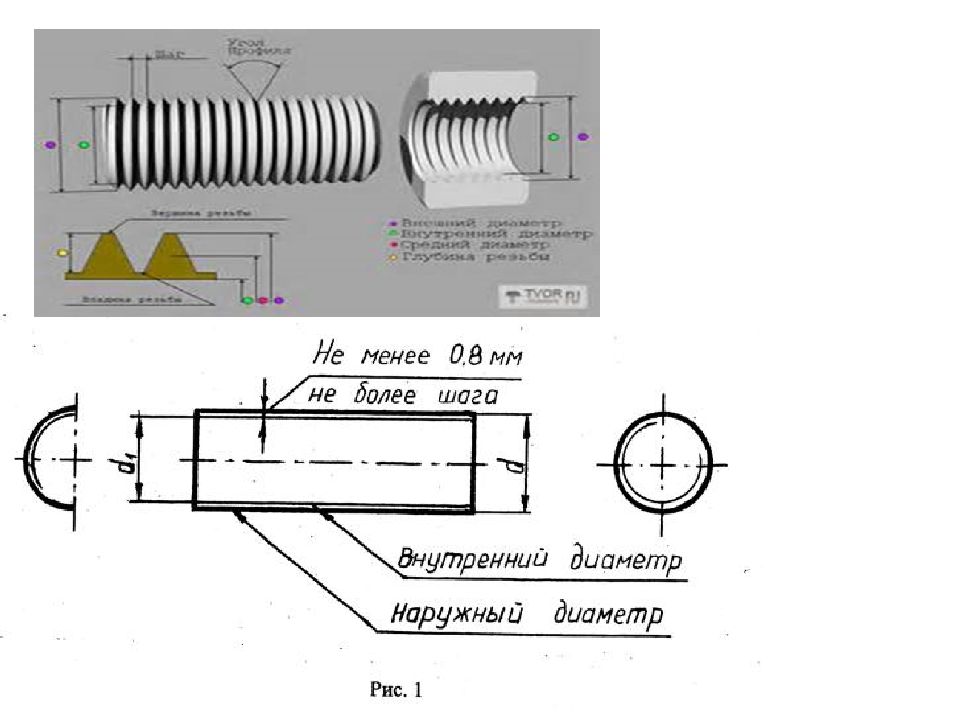

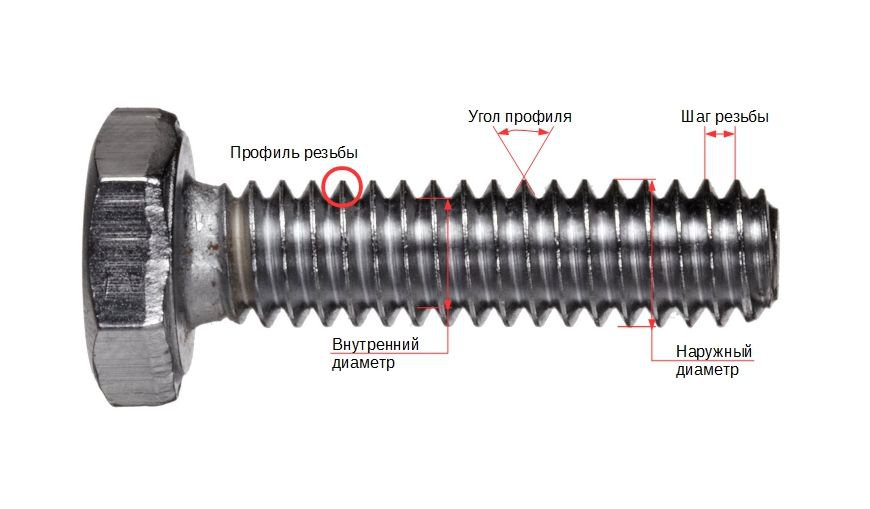

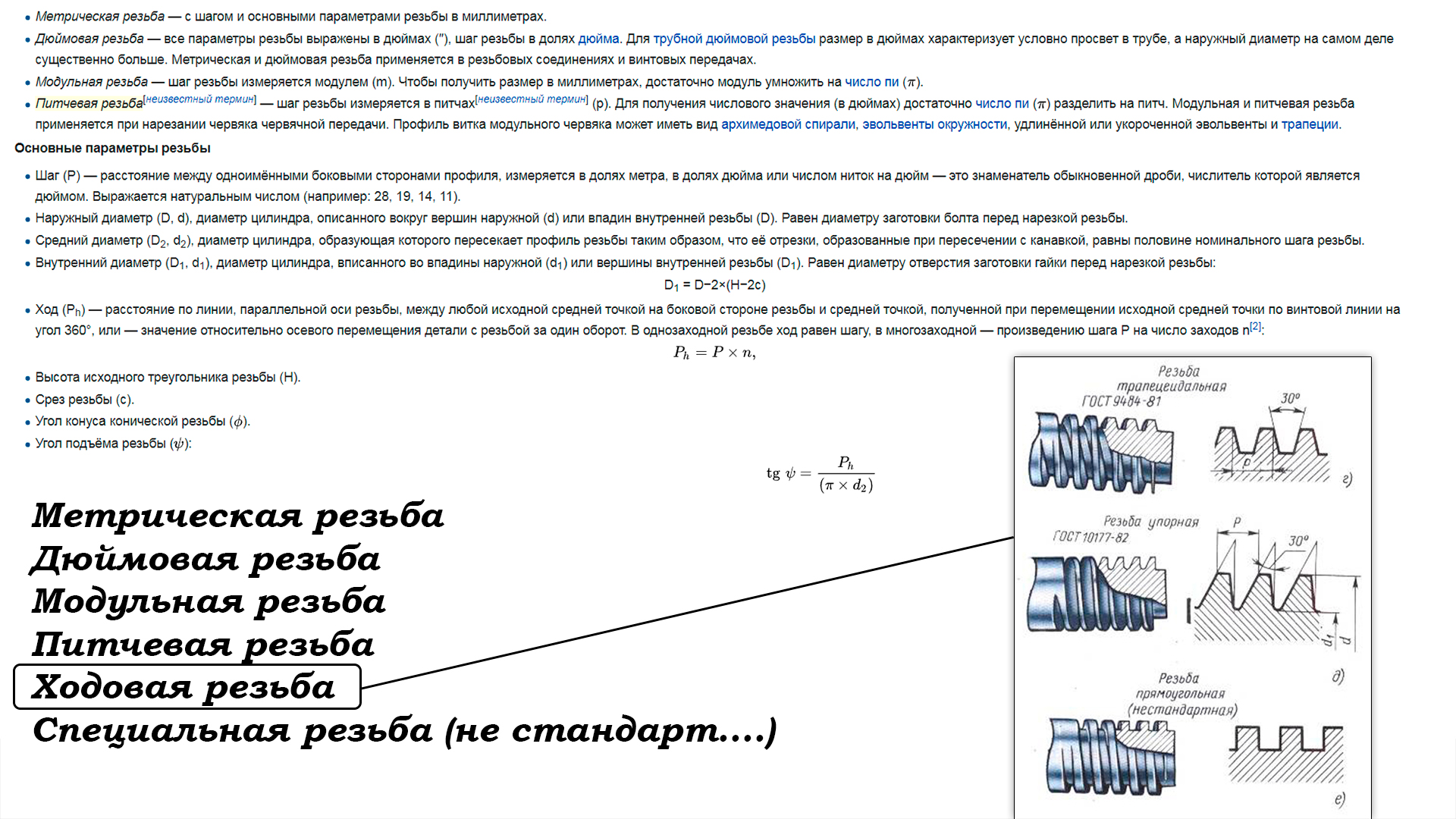

Основные параметры резьбы и единицы измерения

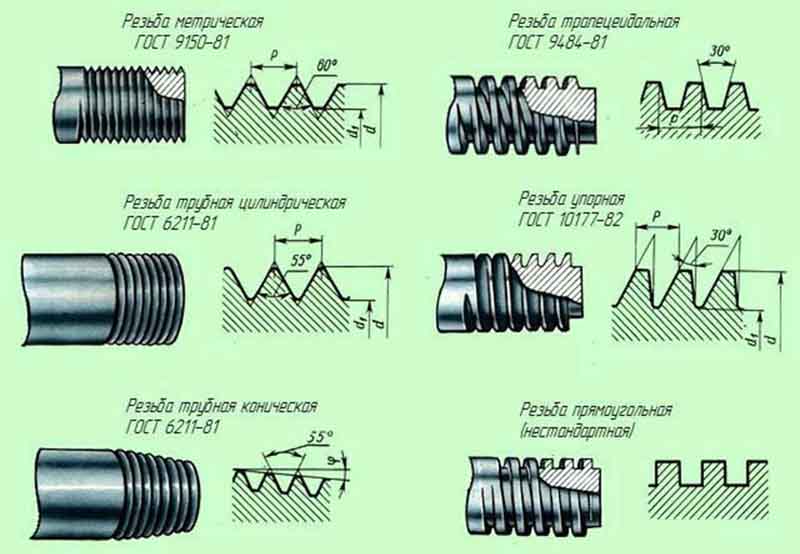

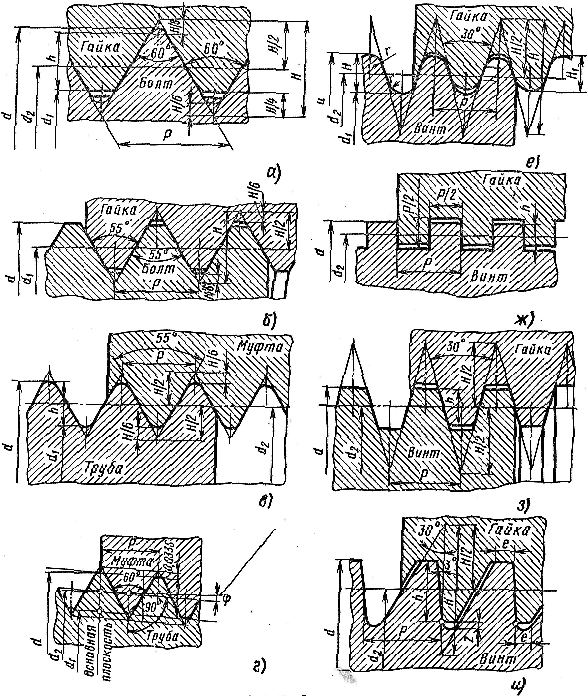

Метрическая резьба — с шагом и основными параметрами резьбы в долях метра.

Дюймовая резьба — все параметры резьбы выражены в дюймах (чаще всего обозначается двойным штрихом, ставящимся сразу за числовым значением, например, 3″ = 3 дюйма), шаг резьбы в долях дюйма (дюйм = 2,54 см). Для трубной дюймовой резьбы размер в дюймах характеризует условно просвет в трубе, а наружный диаметр, на самом деле, существенно больше.

Метрическая и дюймовая резьба применяется в резьбовых соединениях и винтовых передачах.

Модульная резьба — шаг резьбы измеряется модулем (m). Чтобы получить размер в миллиметрах достаточно модуль умножить на число.

Питчевая резьба — шаг резьбы измеряется в питчах (p”). Для получения числового значения (в дюймах) достаточно число разделить на питч.

Модульная и питчевая резьба применяется при нарезании червяка червячной передачи. Профиль витка модульного червяка может иметь вид архимедовой спирали, эвольвенты окружности, удлинённой или укороченной эвольвенты и трапеции.

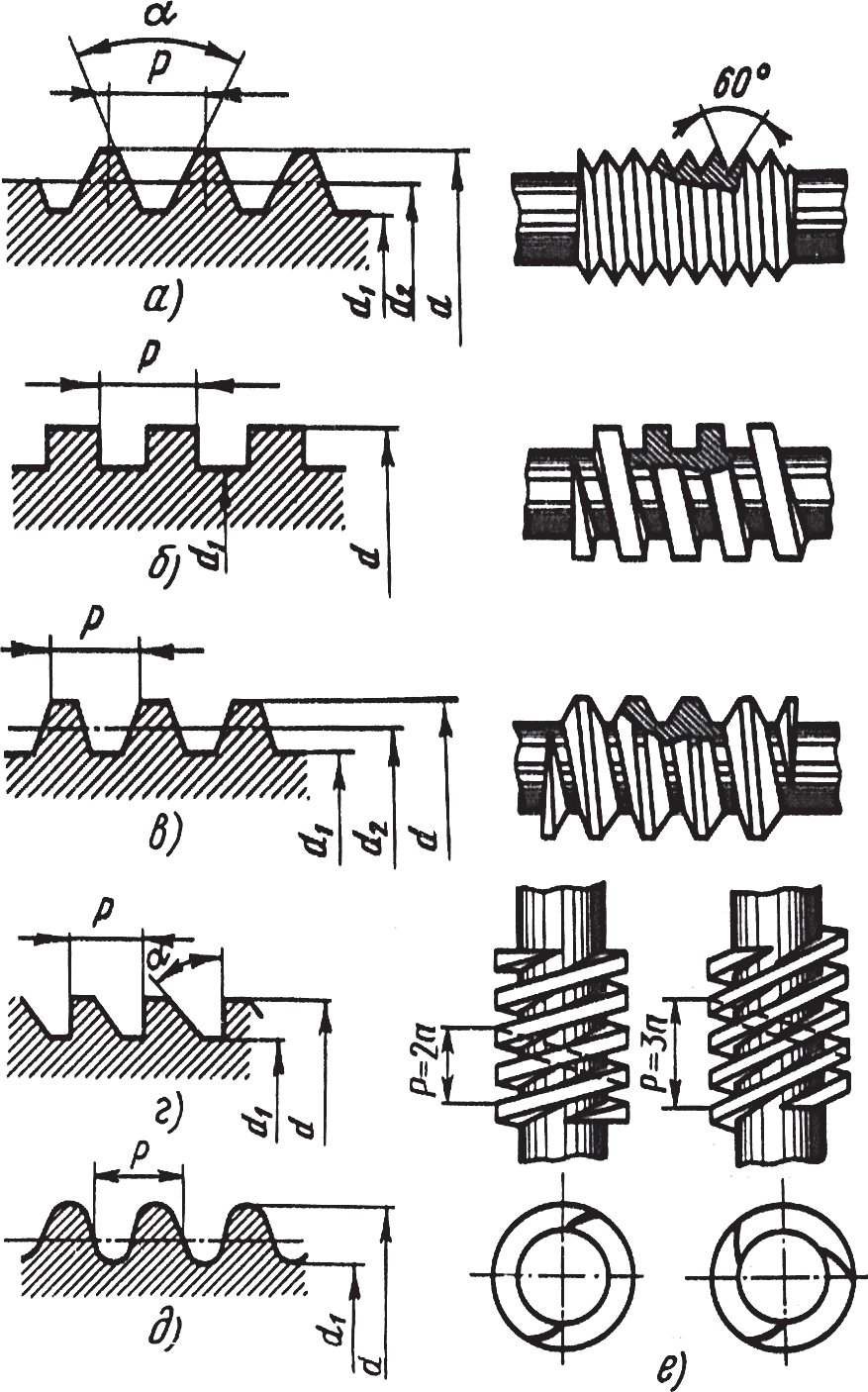

- шаг (P) — расстояние между одноимёнными боковыми сторонами профиля, измеряется в долях метра, в долях дюйма или числом ниток на дюйм — это знаменатель обыкновенной дроби, числитель которой является дюймом. Выражается натуральным числом (например; 28, 19, 14, 11);

- наружный диаметр (D, d), диаметр цилиндра, описанного вокруг вершин наружной (d) или впадин внутренней резьбы (D);

- средний диаметр (D2, d2), диаметр цилиндра, образующая которого пересекает профиль резьбы таким образом, что её отрезки, образованные при пересечении с канавкой, равны половине номинального шага резьбы;

- внутренний диаметр (D1, d1), диаметр цилиндра, вписанного во впадины наружной (d1) или вершины внутренней резьбы (D1);

- ход (Ph) величина относительного перемещения исходной средней точки по винтовой линии резьбы на угол 360°

где — число заходов;

- высота исходного треугольника резьбы (H);

- срез резьбы (с);

- угол конуса конической резьбы ();

- угол подъёма резьбы ():

>>Смотрите таблицу для определения резьбы по диаметру Американские стандарты резьб

Применение винтовых поверхностей в технике началось ещё в античные времена. Считается, что первым винт изобрел Архит Тарентский — философ, математик и механик, живший в IV—V веках до н. э. Широко известен изобретеный Архимедом винт, применявшийся для перемещения жидкостей и сыпучих тел. Первые крепёжные изделия, имеющие резьбы, начали применяться в Древнем Риме в начале н. э. Однако, из-за высокой стоимости они использовались только в ювелирных украшениях, медицинских инструментах и других дорогостоящих изделиях.

Широкое применение ходовые и крепёжные резьбы нашли лишь в Средневековье. Изготовление наружной резьбы происходило следующим образом: на цилиндрическую заготовку наматывалась смазанная мелом или краской верёвка, затем по образовавшейся спиральной разметке нарезалась винтовая канавка. Вместо гаек со внутренней резьбой использовались втулки с двумя или тремя штифтами.

В XV—XVI веках началось изготовление трёх- и четырёхгранных метчиков для нарезания внутренней резьбы. Обе сопрягаемые детали с наружной и внутренней резьбой для свинчивания подгонялись друг под друга вручную. Какая-либо взаимозаменяемость деталей полностью отсутствовала.

Предпосылки к взаимозаменяемости и стандартизации резьбы были созданы Генри Модсли (Henry Maudslay) приблизительно в 1800 году, когда изобретённый им токарно-винторезный станок сделал возможным нарезание точной резьбы. В течение следующих 40 лет взаимозаменяемость и стандартизация резьб имели место лишь внутри отдельных компаний. В 1841 году Джозеф Витворт (Joseph Whitworth) разработал систему крепежных резьб, которая, благодаря принятию её многими английскими железнодорожными компаниями, стала национальным стандартом для Великобритании, названным британским стандартом Витворта (BSW). Стандарт Витворта послужил основой для создания различных национальных стандартов, например стандарта Селлерса (Sellers) в США, резьбы Лёвенхерц (Löwenherz) в Германии и т. д. Количество национальных стандартов было очень велико. Так, в Германии в конце XIX века было 11 систем резьбы с 274 разновидностями.

В 1898 году Международный Конгресс по стандартизации резьбы в Цюрихе определил новые международные стандарты метрической резьбы на основе резьбы Селлерса, но с метрическими размерами.

В 1947 году была основана Международная организация по стандартизации (ISO). Стандарты резьбы ISO в настоящее время являются общепринятыми во всем мире, в том числе и в России.

Нарезка резьбы на стояки стоящие рядом к стене

Расскажите чем нарезаете резьбы на стояках стоящих близко к стене?Замучались мудрить с советскими плашками, а клупом не подлезть.Меня терзают смутные сомнения что наверное что то есть в продаже.Просвятите?

есть .. бош gbh 5-40 . подрабатывается им выемка в стене и- вперед клуппом.

2SpiKeR Если клуппом не подлезть, долбите стену, чтобы можно было подлезть.

переходники Gebo рулят

Причем тут переходники??Сварка не пойдет, мы полипропилен ставим.Неужели только выборку у трубы делать, у некоторых бывает плитка положена, бюджетный такой ремонтик.Так что не всегда так прокатит.

При бюджетных ремонтиках стояки не трогают.

не понял причём сдесь пп варите с резьбой или я точно чегото не понял

а где именно на стояке?

как это при чем? Вам, насколько я понял от обрезанного стояка на выходе надо получить резьбу, так? Если так, то эти переходники как раз предназначены для подключения к стальным трубам. Трубу обрезал ровно, снял грат, шкуркой место от краски под фитинг зачистил, одел фитинг, зажал попкой и дальше уже хоть пропиленом, хоть бутиленом ведите. Если вам принципиально ИМЕННО нарезать резьбу, то тогда долбите, Шура, долбите стены.

Виноват, не понял сразу )) Если можно, то поподробнее с этого места!У нас и без бюджетного ремонта трогают если приспичит, потихоньку сыпется.Народ лучше без ремонта посидит, но с водой.

есть переходники Gebo для подключения к стальным трубам. цанговый принцип соединения. удобная штука. погуглите, где можно в вашем городе купить. кстати, сделаны из чугуна.

О как. Какого хрена я резьбы резал, корячился? Но, имхо, цанги только на идеально цилиндрическую трубу годятся. А как заранее знать геометрию ея? А если в качестве уплотнителя там резина или любой другой эластичный материал, то это гумно. Лучше уж с нарезкой резьбы покорячится.

Малёха стену продобить и плашкодержатеь с трещёткой в самый раз, с одной ручкой нарежете резьбу.

Если клупп с трещеткой не влазят, можно использовать только клупп и вращать его за грани рожковым ключем

не помню в мм какой допуск в отклонении от цилиндра. Но фитинги с немецкой сертификацией. Уплотнений там несколько в том числе и резина, точнее EPDM, Доверять им или нет — дело лично каждого. Но для меня лично клеймо DVGW уже говорит о том, что дальше вопросов о качестве задавать нет смысла. И, кстати, не факт, что переходник Gebo потечет раньше, чем треснет труба по нарезанной резьбе. Плус-то в том, что нет ослабления трубы (нарезка резьбы — это и есть ослабление). Хотя, конечно, муровать их (переходники) не стоит. Всеж таки цанга.

Резьба питчевая

Параметры современной резьбы задаются различными единицами измерений. Это могут быть общеизвестные единицы: миллиметры, применяемые в метрической резьбе, дюймы, или специфические — модули и питчи. К специфическим видам относится резьба питчевая. В качестве единицы измерения параметров используется так называемый питч.

Чтобы понять, что такое питчевая резьба необходимо эту единицу измерение привести к общепринятым единицам. Для этого необходимо число питчей, указанных на резьбе, умножить на известное ещё со школы число π (пи).

Наиболее часто встречается такая резьба в документации на станки и оборудование, в которых используются червячные передачи.

Основные параметры и сферы применения

К параметрам, определяющим характеристики питчевой резьбы, относятся:

- профиль витка (его геометрическая форма и угол наклона);

- шаг резьбы (расстояние между одноимёнными точками);

- размеры трёх основных окружностей (средней, внутренней и наружной);

- ход резьбы и её срез.

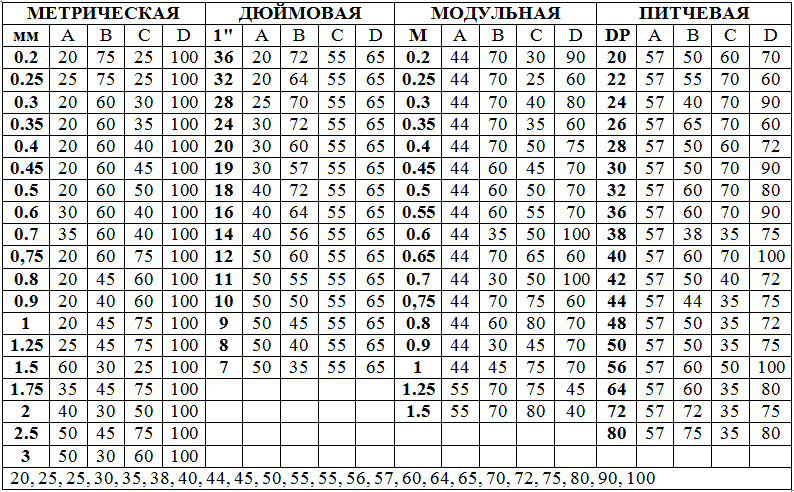

Каждый из параметров имеет свои системы обозначений. Отличительной особенностью является единица измерения шага. Например, модульная резьба имеет обозначение, называемое модулем. У питчевой системы он измеряется в питчах. Например, шаг равный два питча соответствует 6,28 дециметрам. Питч равен отношению числа зубьев нарезаемого колеса к его диаметру. Для систематизации существующих размеров и пересчёта в наиболее понятные системы применяется специальная таблица.

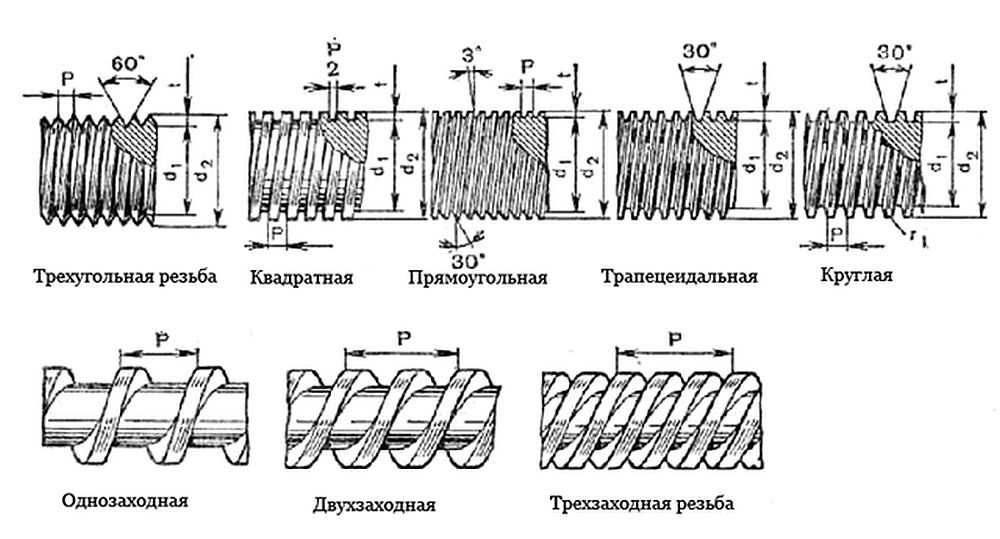

Оба типа резьбы (модульная и питчевая) имеет несколько видов профилей витков:

- в форме архимедовой спирали;

- эвольвенты (кривой второго порядка, каждая точка которой является касательной к заданной окружности);

- трапециевидной формы.

Размеры витков зависят от области применения резьбы.

Каждый из диаметров определяется как диаметр воображаемого цилиндра. Например, средний диаметр определяется для цилиндра, радиус которого составляет половину расстояния от верхней точки резьбы до её нижней точки (впадины). Основная единица обозначения для таких видов соединений является дюйм. Измерить основные параметры можно стандартным мерительным инструментом.

Модульная и питчевая резьбы применяются в различных агрегатах, где необходимо обеспечить передачу движения. К ним относятся червячные и червячно-зубчатые передачи. Они применяются:

- в механических домкратах;

- прессах;

- подъёмниках;

- эктрудерах.

Технология нарезки питчевой резьбы

Питчевую резьбу разных размеров нарезают:

- резцами на токарно-винторезных станках;

- модульными фрезами на фрезерных станках;

- пальцевыми фрезами.

Нарезание резьбы на токарном станке позволяет добиться высокой точности результата, но не гарантирует достаточной производительности. Таким способом питчевую резьбу нарезают на червячных валах, которые должны характеризоваться высокими показателями точности передачи движения. Метод применяется на мелкосерийных производствах и в частных мастерских.

Использование фрезерного станка позволяет добиться более высокой производительности при нарезании резьбы. Фрезу устанавливают таким образом, чтобы ее ось вращения пересекала продольную ось вала заготовки под углом в 90 градусов. Чтобы повысить качество насечки, ее нарезают в несколько проходов. Перед началом работы фрезерный станок настраивают согласно данным из таблиц, в которых даны размеры питчевых резьб. Эти параметры позволяют установить требуемый набор зубчатых колес на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы подходят для нарезания питчевой резьбы на крупногабаритных изделиях. Для нанесения питчевой насечки на станок устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход выполняют прорезной пальцевой фрезой прямоточного профиля, с углом профиля в 35 градусов.

Таблица размеров для нарезки питчевой резьбы на станке

Основные параметры питчевой резьбы

К параметрам, которые определяют характеристики питчевой резьбы, относятся:

- профиль витка (геометрия и угол наклона);

- шаг питчевой резьбы (расстояние между одноименными точками);

- размеры средней, внутренней и наружной окружностей;

- ход и срез резьбы.

Каждый из указанных параметров обладает собственными системами обозначений. Главная из них — единица измерения шага. Питчевая система предполагает использование питчей. При этом шаг резьбы, равный 2 питчам, соответствует 6,28 дм. Для систематизации существующих размеров питчевой резьбы и приведения их к привычным единицам измерения используются специальные таблицы.

Таблица соответствия размеров метрической, дюймовой, модульной и питчевой резьб

Как модульные, так и питчевые резьбы классифицируется по профилю витков. Они бывают:

- в форме архимедовой спирали;

- в виде эвольвенты (то есть кривой второго порядка, каждая точка которой служит касательной к заданной окружности);

- трапециевидной формы.

Размеры витков зависят от сферы применения резьбы. Каждый диаметр определяют как диаметр воображаемого цилиндра. Так, средний диаметр определяют для цилиндра, радиус которого представляет половину расстояния от верхней до нижней точки резьбы. Измерить основные параметры можно штангенциркулем или другим измерительным инструментом.

Геометрические параметры

Рассмотрим геометрические параметры, которые характеризуют основные элементы резьбы метрического типа.

Номинальный диаметр резьбы обозначается буквами D и d. При этом под буквой D понимают номинальный диаметр наружной резьбы, а под буквой d – аналогичный параметр внутренней.

Средний диаметр резьбы в зависимости от ее наружного или внутреннего расположения обозначается буквами D2 и d2.

Внутренний диаметр резьбы в зависимости от ее наружного или внутреннего расположения имеет обозначения D1 и d1.

Внутренний диаметр болта используется для расчета напряжений, создаваемых в структуре такого крепежного изделия.

Шаг резьбы характеризует расстояние между вершинами или впадинами соседних резьбовых витков. Для резьбового элемента одного и того же диаметра различают основной шаг, а также шаг резьбы с уменьшенными геометрическими параметрами

Для обозначения этой важной характеристики используют букву P.

Ход резьбы представляет собой расстояние между вершинами или впадинами соседних витков, сформированных одной винтовой поверхностью. Ход резьбы, которая создана одной винтовой поверхностью (однозаходная), равен ее шагу

Кроме того, значение, которому соответствует ход резьбы, характеризует величину линейного перемещения резьбового элемента, совершаемого им за один оборот.

Такой параметр, как высота треугольника, который формирует профиль резьбовых элементов, обозначается буквой H.

Геометрические параметры основного профиля метрической резьбы

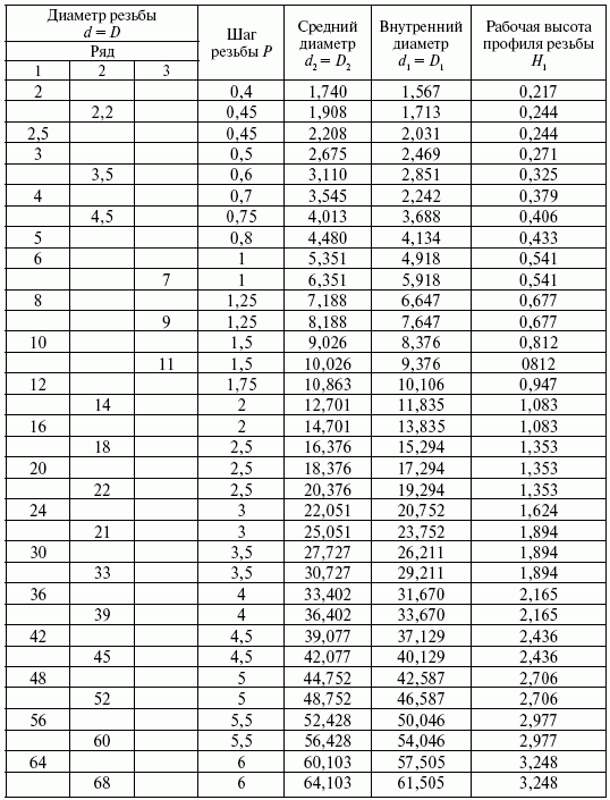

Значения диаметров метрической резьбы (мм)

Полная таблица метрических резьб согласно ГОСТ 24705-2004

Этот стандарт содержит требования к параметрам шага резьбы и ее диаметра. ГОСТ 8724, действующая редакция которого вступила в силу в 2004 году, является аналогом международного стандарта ISO 261-98. Требования последнего распространяются на метрические резьбы диаметром от 1 до 300 мм. По сравнению с этим документом, ГОСТ 8724 действует для более широкого диапазона диаметров (0,25–600 мм). В настоящий момент актуальна редакция ГОСТа 8724 2002, вступившего в действие в 2004 году вместо ГОСТа 8724 81. Следует иметь в виду, что ГОСТ 8724 регламентирует отдельные параметры метрической резьбы, требования к которой оговаривают и другие стандарты резьб. Удобство использования ГОСТа 8724 2002 (как и других подобных документов) состоит в том, что вся информация в нем содержится в таблицах, в которые включены метрические резьбы с диаметрами, находящимися в вышеуказанном интервале. Требованиям данного стандарта должна соответствовать как левая, так и правая резьба метрического типа.

ГОСТ 24705 2004

Данный стандарт оговаривает, какие должна иметь резьба метрическая основные размеры. ГОСТ 24705 2004 распространяется на все резьбы, требования к которым регламентируются ГОСТом 8724 2002, а также ГОСТом 9150 2002.

Это нормативный документ, в котором оговорены требования к профилю метрической резьбы. ГОСТ 9150, в частности, содержит данные о том, каким геометрическим параметрам должен соответствовать основной резьбовой профиль различных типоразмеров. Требования ГОСТа 9150, разработанного в 2002 году, как и двух предыдущих стандартов, распространяются на метрические резьбы, витки которых поднимаются слева вверх (правого типа), и на те, винтовая линия которых поднимается влево (левого типа). Положения данного нормативного документа тесно перекликаются с требованиями, которые приводит ГОСТ 16093 (а также ГОСТы 24705 и 8724).

Данный стандарт оговаривает требования к допускам на метрическую резьбу. Кроме того, ГОСТ 16093 предписывает, как должно осуществляться обозначение резьбы метрического типа. ГОСТ 16093 в последней редакции, которая вступила в действие в 2005 году, включает в себя положения международных стандартов ISO 965-1 и ISO 965-3. Под требования такого нормативного документа, как ГОСТ 16093, подпадает как левая, так и правая резьба.

Технология нарезки

Нарезание модульной и питчевой формы производится на металлорежущих станках следующими способами:

- резцом на токарно-винторезных станках;

- модульной фрезой на фрезерных станках;

- специальными пальцевыми фрезами.

Первый способ питчевой нарезки обеспечивает высокую точность, но обладает низкой производительностью. С его помощью нарезается питчевая резьба на червячных валах, требующих высокие показатели точности передачи движения.Этот метод применяется на предприятиях с индивидуальным или мелкосерийным производством.

Второй и третий способы считаются более производительными.Фрезу устанавливают так, чтобы её ось вращения пересекала продольную ось вала заготовки строго под углом в 90 градусов. Для обеспечения высокого качества резьбы (модульной или питчевой) производят несколько проходов. Наиболее удобными для нарезания питчевого соединения считаются станки, оснащённые двухваловыми механизмами подачи или так называемые нортоновские коробки передач.

Перед нарезанием производят настройку станка на основании данных специальных таблиц, в которых указаны значения питчей. С их помощью устанавливают необходимый набор зубчатых колёс на винторезную гитару с заданными передаточными числами.

Пальцевые фрезы применяются для нарезания питчевых соединений на изделиях, обладающих крупными габаритами. Для реализации питчевой нарезки устанавливают специальные фрезерные головки, обладающие индивидуальным приводом фрезы. Первый проход осуществляется прорезной пальцевой фрезой прямоточного профиля, с углом профиля равным 35 градусов.

Нарезание резьбы — статья о метчиках

Читая статьи на overclockers.ru и форум, я понял, что мало кто разбирается в нарезке резьбы в металлах. Хотя этот процесс сопровождает многие работы с металлами, в частности для компьютеров моддинг и различные «железячные» модификации. В данной статье хочу рассказать о метчиках и их особенностях на примере своих метчиков.

Для начала метчик (tap) – это инструмент для нарезания внутренней резьбы. Плашка (die) для нарезания внешней резьбы, для общего сведения.

Метчики можно поделить на две большие группы, машинные метчики (machine taps) и ручные метчики (hand taps). В данной статье речь пойдет о ручных метчиках, так как машинных метчиков великое множество, и они нужны лишь малому проценту людей ввиду того, что используются на станках.

Основные и параметры выбора метчика — это тип резьбы и ее шаг. Для примера, М8-1.25, означает это метрическая резьба 8 мм с шагом 1.25 мм, по шагу резьбы есть вариации допустим тот же М8-1.0. В штатовской системе в общем все также, но со своими заковырками, например, №6-32 UNC, здесь 6 это диаметр по номерной системе, 32 это нит на дюйм, по сути, аналог шага резьбы, UNC обозначение грубой резьбы, к слову, UNF – мелкая резьба, UNS – специальная. (на самом деле там есть еще несколько видов, но мало кому нужны). Отдельно стоят трубные резьбы, так как они могут быть и конусными, пример NTP и BSP.

Далее уже примеры на фото, ручные метчики продаются (должны продаваться) как в комплектах по 3 так и отдельно каждый. Комплект состоит из трех разных! метчиков начальный (taper), средний (plug) и финишный (bottoming) их также у нас называют первый, второй, третий. (Иногда спец метчики идут в комплектах по двое, но обычно это только для очень мелкошаговой резьбы).

Для того что бы показать различия, вот фото довольно большого метчика М14-2.

Нарезка резьбы на металлической трубе своими руками

При монтаже металлических труб для водопровода или отопления на них приходится нарезать резьбу. Резьбовое соединение труб достаточно надёжно и выдерживает значительное давление (если его правильно сделать), по-этому давайте посмотрим, как нарезать резьбу на мет. трубе своими руками.

Первым делом отрезаем с помощью болгарки или ножовки по металлу нужный отрезок, обязательно контролируя ровность реза, чтобы одна часть трубы не была больше другой — рез должен быть перпендикулярен стенкам трубы.

Труба должна быть очищена от ржавчины, старой краски и т.п., если что-то на ней имеется. Далее срезаем с трубы фаску (внутреннюю или наружную, в зависимости от того, какую резьбу вы нарезаете) для более лёгкого хода режущего инструмента. Фаску можно срезать болгаркой с диском по металлу (→ как работать болгаркой) или лепестковым диском или напильником.

Металлические трубы со срезанной фаской

Нарезка наружной резьбы на трубе плашкой (клуппом)

Всё так же как и со стрежнями, о которых писалось выше, но теперь больше диаметром, что скорее всего потребует некоторой практики и следует потренироваться либо быть крайне аккуратным первый раз. Так же для получения качественной резьбы и последующего хорошего соединения труб нужно работать сначала черновой плашкой, затем чистовой (такие комплекты продаются).

Выбор металла плашки так же важен. Для работы с твёрдыми сплавами следует использовать соответствующие плашки из определённых сплавов, уточняйте это при покупке.

Но, плашка — не столь хороший и мощный инструмент для нарезки резьбы на трубах своими руками, гораздо удобнее использовать клуппы.

Клупп представляет собой практически тот же плашкодержатель, только с направляющей для ровного хода и нарезки резьбы. Одевается клупп на трубу именно этой направляющей.

Одеваем и наживляем клупп на трубу, немного вкрутив его руками, далее нужно использовать либо специальный инструмент — трещётку, которой удобно крутить клупп, но для бытовых нужд подойдёт и большой разводной или газовый ключ.

Одна часть трубы должна быть, естественно, зафиксирована в тисках. Если труба нарезается по месту, то смотрите, чтобы её где-то не вырвало от усилия, применяемого к клуппу. Трубу можно зафиксировать с помощью второго газового ключа, но лучше это делать второму человеку, т.к. нарезать резьбу одной рукой проблематично.

Нарезка внутренней резьбы на трубе метчиком

Иногда приходится нарезать на мет. трубах и внутреннюю резьбу. Делается это так же с помощью метчика, только уже более большого диаметра.

Для нарезки хорошей резьбы следует использовать миниму 2 метчика — черновой и чистовой

Важно правильно подобрать метчик под диаметр трубы. Так, внутренний диметр трубы должен быть больше на длину витка метчика (если более точно, то на толщину реза), это указывается на самом метчике

Нарезка производится сначала одним метчиком, затем вторым. Главное — строго соблюдать перпендикулярность хода метчика и контролировать его. На этом всё, успехов в нарезке резьбы!

Оставляйте ваши советы и ниже. Подписывайтесь на новостную рассылку. Успехов вам, и добра вашей семье!

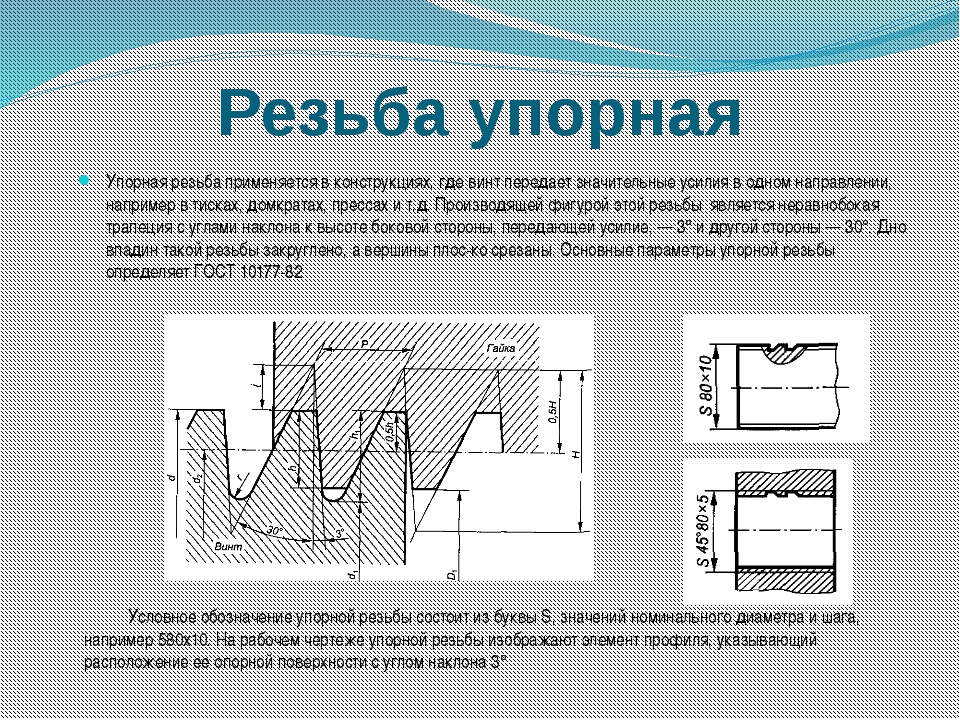

Свойства распространенных видов резьб

На сегодня существует множество стандартов, по которым выпускаются резьбовые изделия. Каждый из них подразумевает единый набор технических характеристик, формирующийся исходя из назначения продукции. Для эффективного функционирования в разных сферах требуются определенные комбинации размеров, формы, числа заходов, направления вращения и дополнительных параметров. Из современных типов можно выделить несколько распространенных в конкретных отраслях категорий, отвечающих нормам международной маркировки резьбы:

- Метрическая M, MK, MJ, EG-M;

- Дюймовая UNC, UNF, UTS, BSW, BSF, NPT;

- Трубная G, R;

- Круглая Кр;

- Эдисона E;

- Трапецеидальная Tr;

- Упорная S, S45o;

- Нефтяной сортамент.

Большая часть резьбовых деталей выпускается для крепежных соединений, которые интенсивно используются в машиностроении. Российскими предприятиями для изготовления крепежа чаще применяется метрическая однозаходная правая резьба с треугольным профилем. Для обеспечения герметичности служат крепежно-уплотняющие соединения, для трубной промышленности выпускаемые по дюймовой системе стандартов. Крепеж с многозаходной резьбой целесообразно использовать при повышенных нагрузках для усиления прочности.

Круглой резьбой соединяется водопроводная арматура при оборудовании инженерных коммуникаций. Она рассчитана на эксплуатацию механизмов в агрессивных средах. Круглая резьба Эдисона разработана специально для применения в электротехнике. Стандартный цоколь ламп накаливания изготавливается с использованием этой разновидности. Для передачи движения предназначены трапецеидальные и упорные резьбы. Они характеризуются определенными углами наклона. Ходовые резьбы обоих типов применяются в специальном оборудовании.

Важный момент. Помимо перечисленных видов в отечественном машиностроении применяется еще и прямоугольная ходовая резьба. Этот тип не стандартизирован, поскольку сложен в производстве, хотя достаточно широко используется для изготовления винтовых механизмов и домкратов. КПД прямоугольной резьбы выше, чем у трапецеидальных аналогов, которым она, в свою очередь, уступает прочностью.

Геометрические параметры

Параметрами определяется назначение геометрической метрической нарезки для соединения материалов. Основные обозначения:

- Номинальный диаметр резьбы имеет обозначение буквой D. Внутренняя вид крепежа определяется, как d, наружная с заглавной буквы.

- В зависимости от расположения существует определение среднего диаметра резьбы. Обозначается буквами с применением цифр, например D2.

- На чертежах существует параметр резьбы, как внутренний диаметр, обозначение производится цифрой 1, к примеру d

- Для расчета сопряжений, в структуре соединения, используется внутренняя окружность изделия.

- Определение промежутка между верхними точками близко расположенных витков называется шаг резьбы. Чтобы отличить на представленном чертеже детали с повторяющийся величиной диаметра, применяют разделение на основной и шаг с меньшими геометрическими параметрами, обозначение устанавливается буквой Р.

- Ход резьбы и его параметры соответствует перемещению линейной величины винтового крепежного соединения за полный оборот, а также расстояние между вершинами и впадинами, сформированных на поверхности.

- Высота треугольника формирует размеры, параметры соединения, профиль, к обозначению применяется буква Н.

Таблица размеров метрической резьбы Такие параметры, как средний диаметр резьбы должен представляться с использованием сопутствующей документации. Для стандартизированного отображения используются ГОСТы. Стандартами оговорено отображение основных размеров соединяющих изделий и параметров, ГОСТ 24705-2004 применяется ко всем видом нарезных соединений.

Метрические нарезки соединения используются при изготовлении предметов, путем нанесения параметров на чертежи. Размеры резьб описаны в таблице, с номинальным диаметром при диапазоне от 1 до 600 миллиметров. Шаг определяется в таблице от 0,25 до 6 мм, условное обозначение при отображении через «х», например М8×1,5.

Для производства внутренней нарезки — применяют инструмент (резцы, метчики, раздвижные метчики, групповые фрезы, накатные ролики), выпускаемый на серийных инструментальных заводах. Изготовление специального режущего инструмента осуществляют в инструментальных цехах крупных производственных объединений.

Самый распространенный способ это нарезание с помощью метчиков. Резьбу можно нарезать в ручную и на станках разного типа. В серийном производстве применяют автоматы для нарезания в гайках, примером такого оборудования может стать станок МН 63. Его применяют для нарезания резьбы от М12 до М20 с разными шагами. В качестве режущего инструмента применяют метчики с изогнутым хвостовиком. Мощность установленного двигателя позволяет обрабатывать и цветные металлы, и высоколегированные стали.

В условиях массового производства гаек применяют так называемые автоматы для накатки. Они сконструированы таким образом, что позволяют выполнять нарезку на гайках разного размера от М5 до М60 с разной производительностью, от нескольких до десятков штук в минуту, и назначения, например, предназначенных для фиксации анкеров.

Для нарезания в корпусных деталях применяют многошпиндельные агрегаты, позволяющие обрабатывать несколько отверстий сразу. Подобное оборудование применяют при обработке двигательных установок для автомобильной и тракторной техники.

Нарезание внутренней резьбы это довольно тяжелый процесс, во время которого и инструмент, заготовка испытывают серьезные нагрузки, приводящие к повышению температуры. Для этого применяют смазывающе – охлаждающие жидкости (СОЖ).

При ручном получении применяют, например, касторовое масло.