Самостоятельное создание

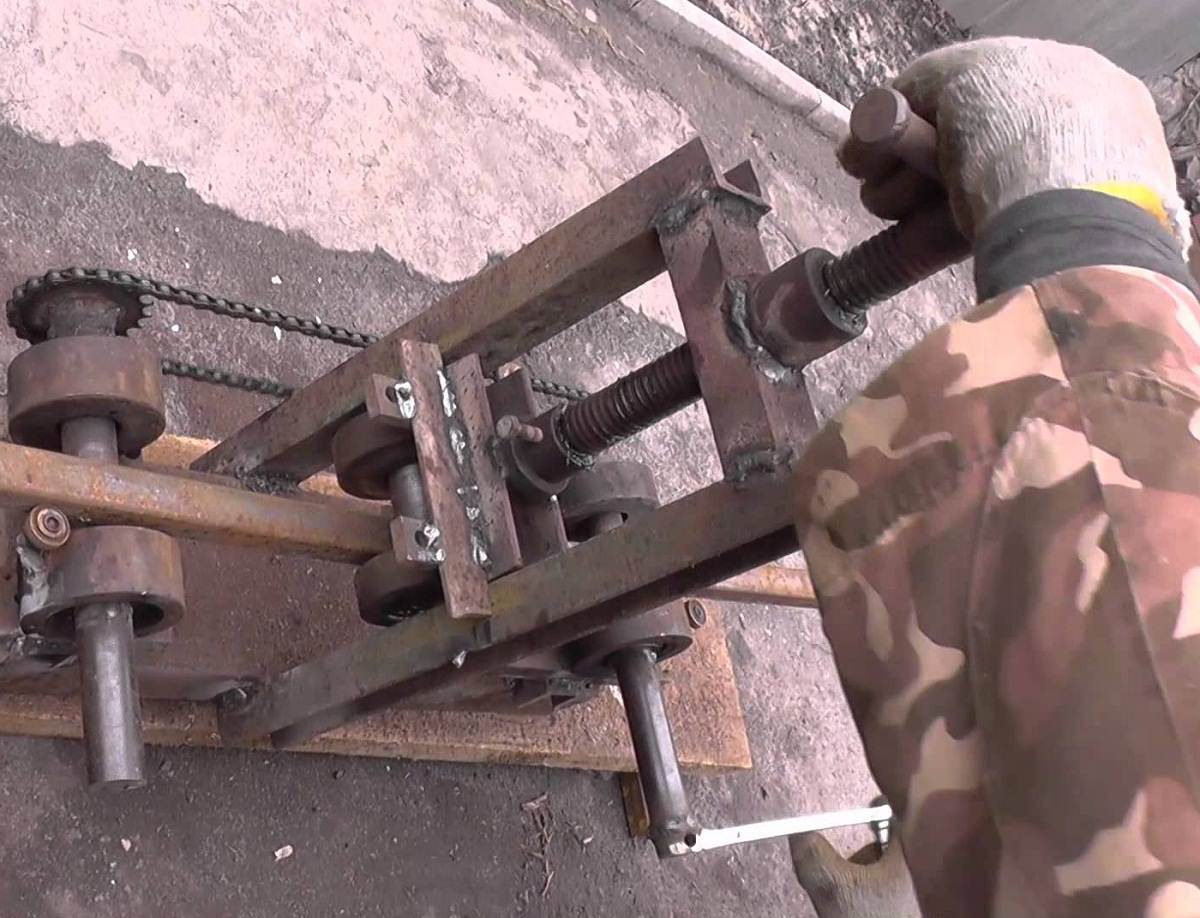

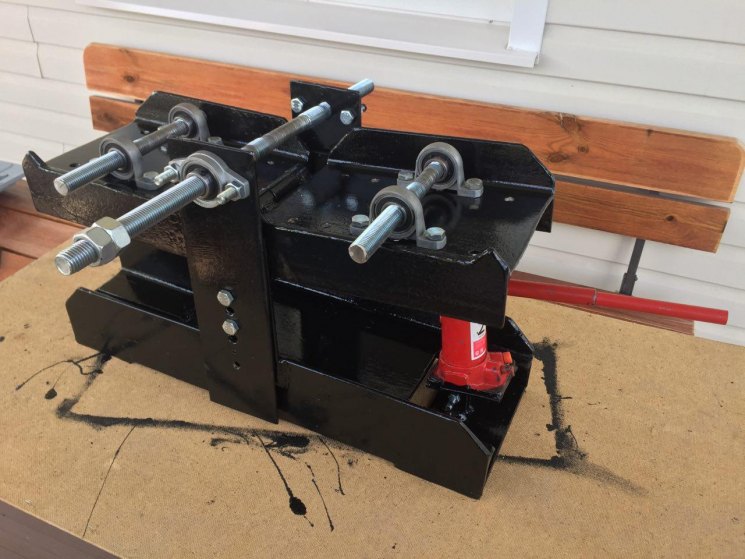

Для изготовления несложного станка для производства изогнутой трубы используют такие составные части, как:

- Домашний домкрат.

- Профильная и полочная часть для производства каркасного элемента.

- Пружины с высоким уровнем прочности и плотности.

- Три стандартных вала.

- Цепь для привода осевого сечения.

- Некоторые другие несложные элементы конструкции.

Для того чтобы сделать работу правильно и не испортить изделие, следует подойти к данному процессу максимально серьезно, и выполнить все от и до по видеоинструкции, в которой можно наблюдать профилегибочные станки. Только тогда работа в полной мере может считаться выполненной на отлично.

Порядок гибки труб

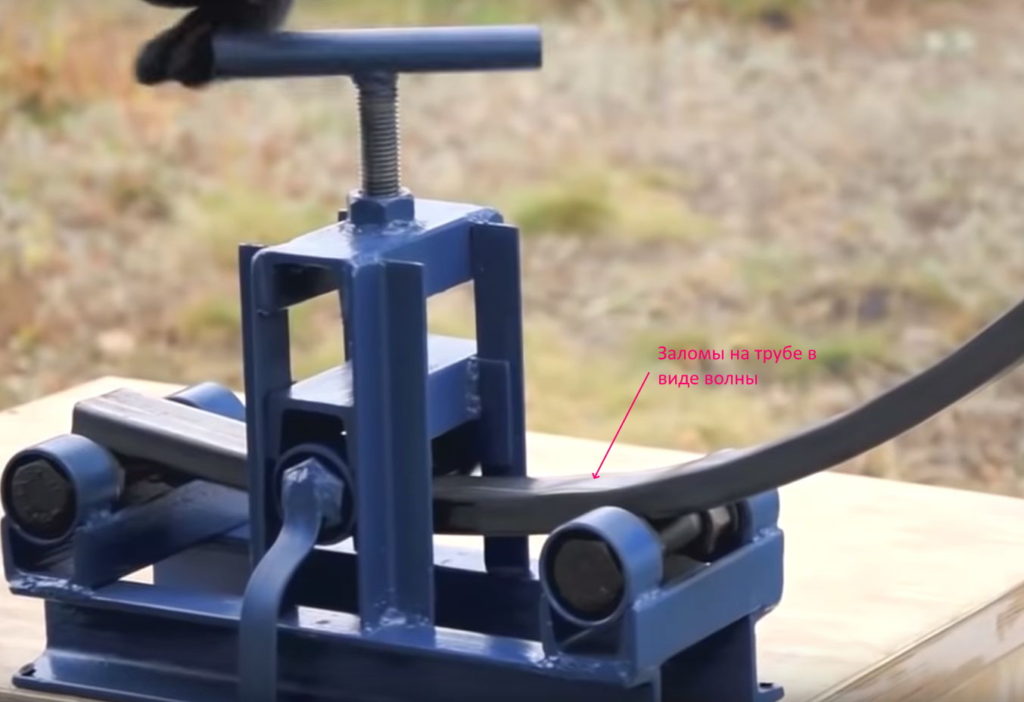

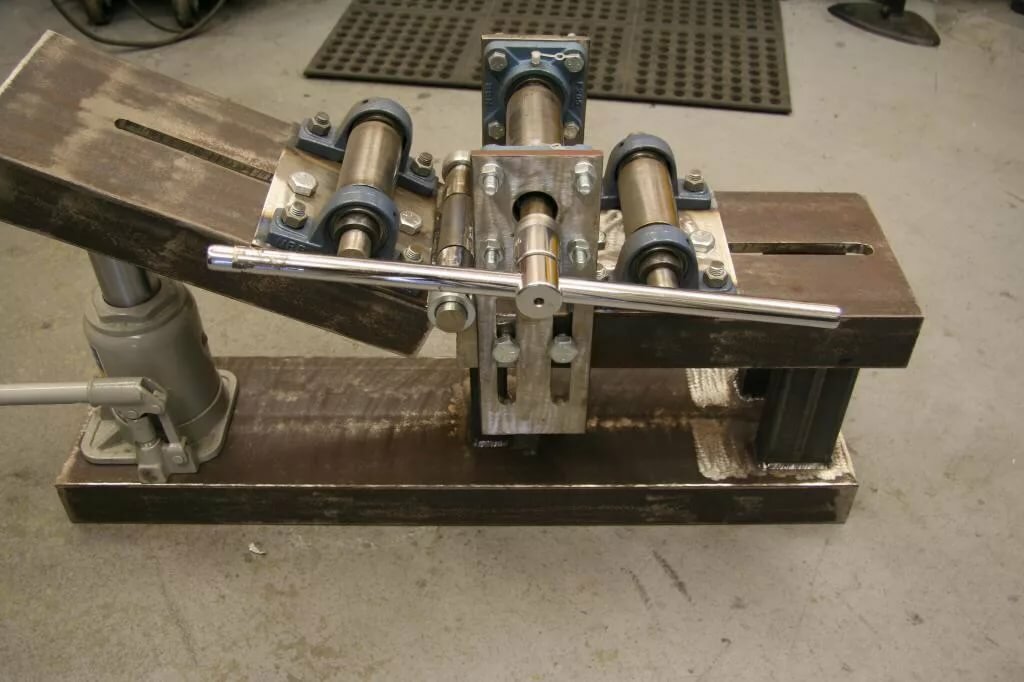

Чтобы на станке с ручным приводом согнуть трубу, необходимо сделать несколько проходов. Для этого подвижный вал перемещают так, чтобы создать небольшой радиус изгиба. Трубу прокатывают несколько раз, пока изгиб не перестанет увеличиваться.

После каждого прокатывания трубу необходимо перевернуть и пропустить через станок другой стороной. Если этого не сделать и пропускать профиль только в одном направлении, он непременно окажется смятым с одной стороны.

Если требуется получить дугу с большим изгибом, положение центрального валка меняют несколько раз. Главная ошибка новичков при работе с гибочным станком – стремление быстрее достигнуть результата, сократив число прогонов. Это не только увеличивает нагрузку на станок, но и создает лишние деформации в металле.

Если требуется изготовить несколько одинаковых дуг, то при изготовлении первой следует тщательно записывать весь порядок действий. Подробная технологическая карта, содержащая указания по всем этапам (сколько раз пропускали трубу в каждом направлении, на сколько оборотов опускали прижимной валик и т.д.) поможет воспроизвести режим изготовления с максимально возможной точностью.

Фотоинструкция по самостоятельному изготовлению недорогого профилегиба из запчастей от старых автомобилей и велосипедов, подшипников, резьбовой шпильки и швеллера

Профилегиб нужен многим домашним мастерам. Согнуть металлические трубы для теплицы, сделать арки для навеса для автомобиля, изготовить крышу для качелей — инструменту везде найдётся применение. Вот только цена на покупной качественный профилегиб заводского изготовления «кусается». Как быть? Сделать «машинку» для гибки труб с ручным приводом из недорогих материалов по образцу от Pin008.

- Стоимость самодельного профилегиба, необходимые детали и инструмент

- Этапы изготовления профилегиба своими руками

- Полезные советы по изготовлению самоделки

Это интересно: Мангал разборный своими руками — рассматриваем со всех сторон

Виды профилегибочных станков

Профилегибы делятся на три основные категории.

Гидравлические

Это наиболее мощные из профилегибов, используемые преимущественно для оснащения промышленных предприятий. Профилегибочный станок гидравлического типа относится к категории стационарного оборудования, с его помощью на производственных предприятиях можно эффективно и оперативно выполнять гибку профилей любого сечения в любых количествах. Гидравлический профилегиб имеет такие значимые преимущества, как простота эксплуатации и отсутствие необходимости в применении физической силы в процессе гибки. В качестве недостатка таких профилегибов можно отметить только то, что для их работы необходимо подключение к электрической сети.

Гидравлический профилегибочный станок — HPK 65

Электрические

Хотя это оборудование и обладает меньшими размерами, чем гидравлическое, оно также относится к категории стационарного. Использование электрических профилегибов дает возможность изготавливать гнутые контуры, точно соответствующие чертежу, а также обеспечивать прочность готовых изделий в местах сгиба. Электрические профилегибы используются для оснащения небольших предприятий и мастерских (то есть там, где нет необходимости гнуть профили большого сечения). Существует также электромеханическое оборудование, которое работает в полуавтоматическом режиме под контролем оператора.

Самодельный профилегиб с электроприводом

Ручные

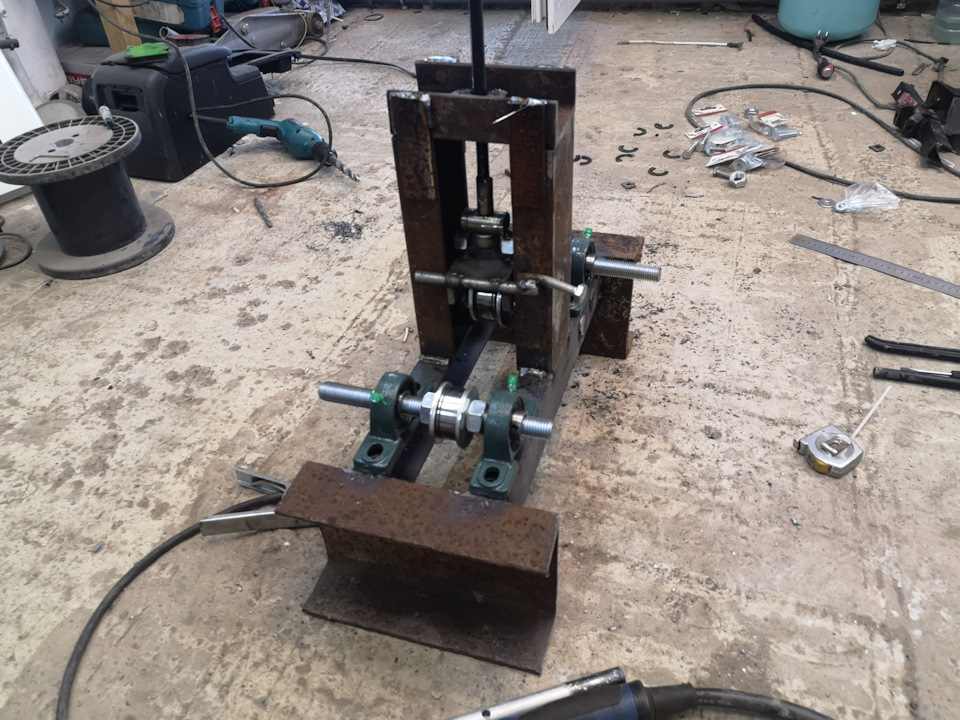

Такое оборудование для гибки металлических профилей отличается небольшими габаритами, простотой эксплуатации и доступной ценой. Именно ручной профилегиб чаще всего можно встретить в частных мастерских или гаражах, где он применяется для того, чтобы при необходимости сделать гнутый профиль из металлического профиля или трубы небольшого сечения. Следует иметь в виду, что при использовании такого профилегиба практически невозможно проконтролировать и уж тем более получить изгиб, соответствующий чертежу. Кроме того, чтобы сделать изгиб профиля или трубы на ручном профилегибе, придется приложить значительные физические усилия. Однако все эти недостатки с лихвой окупаются доступной стоимостью ручного профилегиба, особенно если сравнивать ее с ценой гидравлических или электрических станков.

Универсальный ручной профилегибочный станок ПГ-4

Намоточный трубогиб

Можно сконструировать и намоточный трубогиб своими руками для круглой трубы или квадратного профиля, работающий по аналогии с роликовым инструментом. Но, гибка выполняется не поворотным роликом, а движимым упором. Для перемещения упора устанавливаются горизонтальные направляющие.

Конструкция включает такие детали:

- Профильный сектор. От его угла будет зависеть предельный угол изгиба.

- Вертикальная ось небольшой длины. Для свободного вращения следует использовать подшипник.

- 2 смежных ролика, формирующих движимый упор.

- Направляющие с одной функциональной стороной.

- Ограничитель движения упора. Предотвращает риск произвольного перемещения упора при выполнении гибки.

- Вилка-предохранитель, установленная на профильный сектор. Позволяет правильно зафиксировать деталь, и повысить точность работы.

Механизм более сложный в изготовлении, но отличается более компактными размерами. Трубогиб проще в эксплуатации за счёт возможности быстро изменять положение прижимного узла. Может оснащаться электроприводом или гидравлическим узлом.

Рекомендации специалиста

Если вы решили изготовить трубогиб-профилегиб своими руками, то необходимо правильно подобрать размеры деталей станины, чтобы они подходили по усилию изгибания, ведь в противном случае профилегиб будет гнуть сам себя. Станину можно выполнить из конструкционной стали. Детали будут изготавливаться из металла, толщина которого должна быть равна 1/6 диаметру изгибаемой трубы. Например, если предстоит работать с 35-мм трубой, то металл станины не должен быть толще 6 мм, в ином случае на слабые места пойдёт концентрация напряжения.

Если вы задумались над вопросом о том, как сделать профилегиб своими руками, то должны помнить, что толщина опорной плиты должна быть в два раза больше. Диаметр роликов нужно подобрать с учетом диаметра трубы для изгибания с помощью проката. Во всех остальных случаях необходимо руководствоваться допустимым радиусом изгиба. Станина будет свариваться из уголка, полки которого должны иметь размеры, равные трем диаметрам трубы. Что касается швеллера, то размер его полки должен составить два диаметра или больше. Для 35-мм трубы станина должна быть выполнена из уголка с размерами 100 x 6 мм, это значение является предельным. Если же ручной профилегиб своими руками будет выполняться из швеллера, то его размеры должны быть равны 70 x 6 мм.

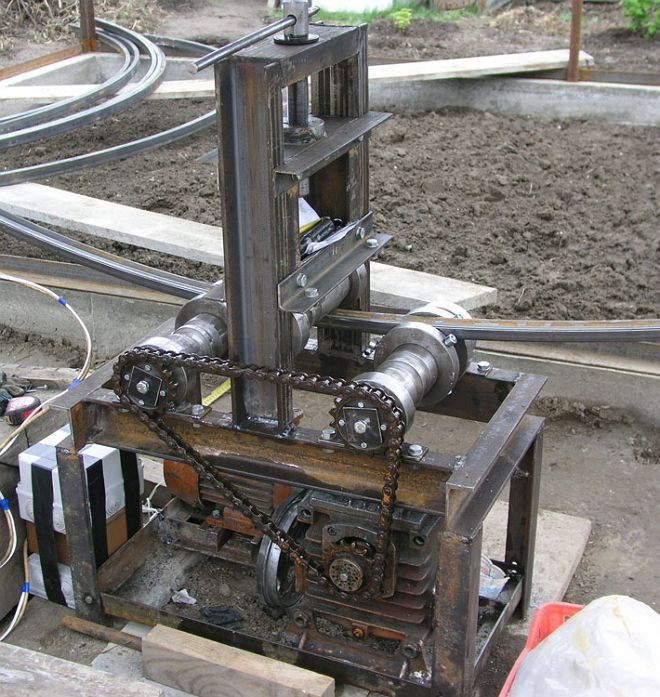

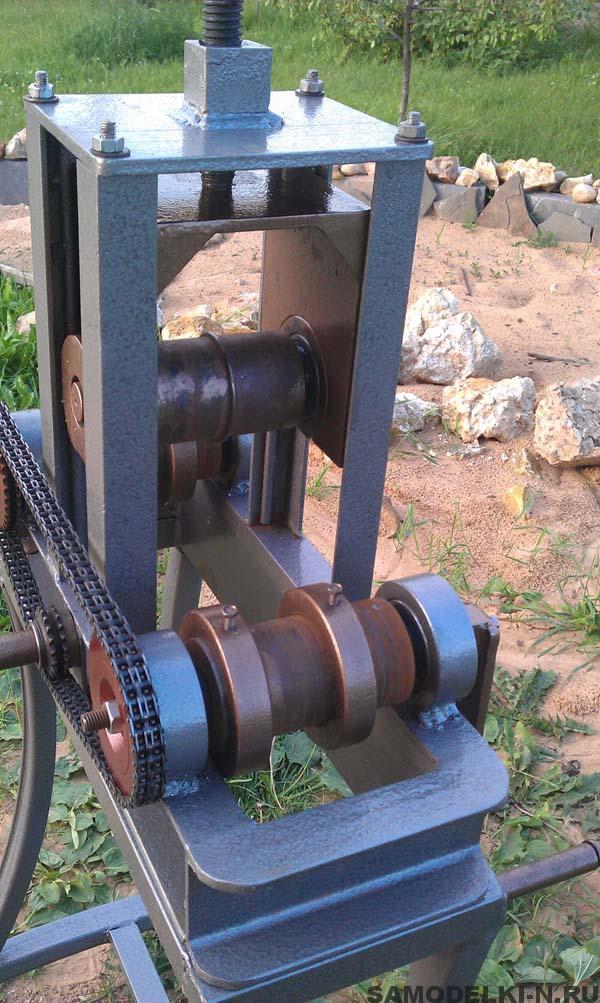

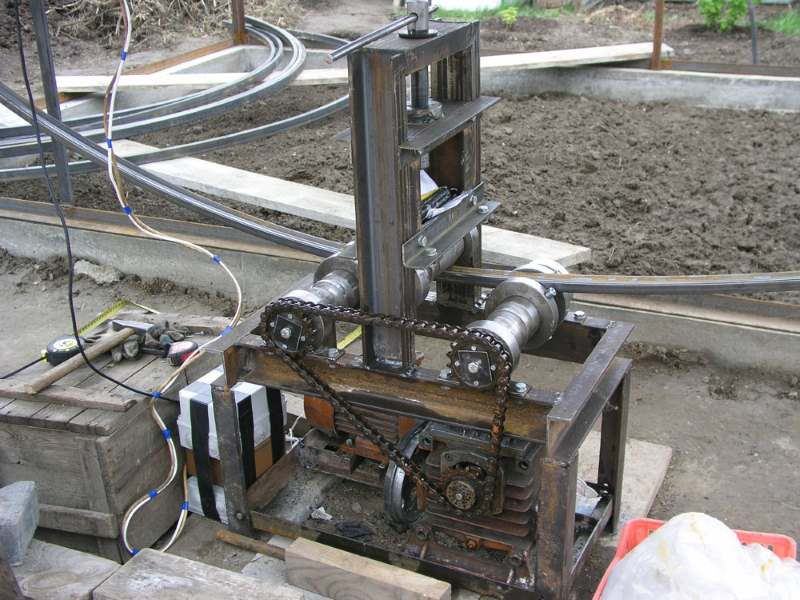

Самодельный электрический профилегиб

Электрический профилегиб, доступный для самостоятельного изготовления, представляет собой ту же ручную конструкцию, отличие которой состоит в наличии электропривода для вращения роликов. Необходимо один из опорных роликов сделать приводным, установив на него шестерню зубчатой передачи. Она входит в зацепление с соответствующей шестерней понижающего редуктора, который соединен ременной передачей с электродвигателем. Подобным образом можно изготовить профилегиб как целиком, так и доработать имеющийся ручной вариант конструкции.

Необходимые инструменты и материалы

Для изготовления электрического трубогиба потребуются те же материалы и инструменты, которые перечислены выше. В дополнение к ним понадобятся:

- понижающий редуктор;

- электродвигатель с частотой вращения около 100 об/мин;

- натяжное устройство для ременной передачи (может быть совмещено с посадочной площадкой для двигателя).

Ни двигатель, ни редуктор самостоятельно изготовить не удастся, поэтому придется их приобретать в готовом виде.

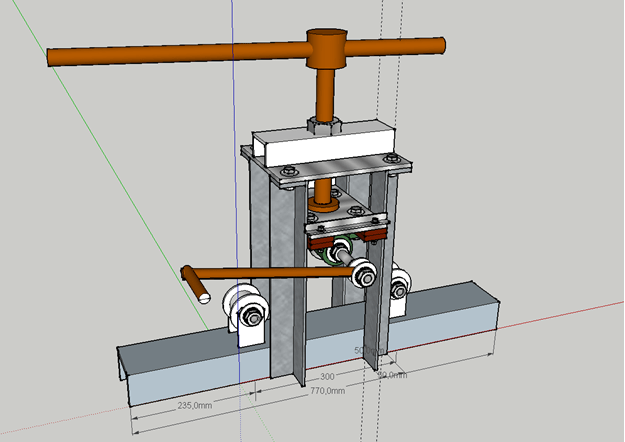

Размеры и чертежи

Размер профилегиба с электроприводом ничем не отличается от величины ручной установки. Единственным изменением конструкции является площадка под редуктор и посадочная натяжная площадка под электродвигатель. Они могут быть установлены на станину с внутренней или наружной стороны, что определяется в процессе проектирования или по ходу сборки, если производится модернизация уже имеющегося станка. Принципиального отличия в конструкционном отношении не имеется, дополнительные элементы устанавливаются на свободный участок внутри станины.

Пошаговая инструкция по изготовлению

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Порядок действий при сборке профилегибов с электроприводом практически не отличается от уже рассмотренной технологии создания ручного станка.

Отличием является установка редуктора и электродвигателя.

Оба узла крепятся на нижней части станины, кинематически соединяются в соответствии с особенностями конструкции.

Если используется сборка двигатель-редуктор, конструктивно выполненная как единый узел, задачей мастера станет лишь фиксация в определенном положении и соединение зубчатой передачей с опорным роликом. При использовании отдельных узлов сначала производится монтаж и соединение с роликом редуктора, после чего устанавливается электродвигатель и с помощью ременной передачи соединяется с редуктором.

Необходимо установить кнопку пуск-остановка, расположенную на видимой части станка, удобной для использования в случае возникновения экстренной ситуации.

Самостоятельно изготовить профилегиб могут только люди, имеющие опыт и навыки пользования слесарным инструментом и сварочным аппаратом. Если возникают сомнения в результате, лучше приобрести готовый станок или выйти из положения иным способом. Приобретение готового станка обойдется недешево, но, если планируется большой объем работы, расходы могут оказаться не слишком большими, а экономия времени — более предпочтительной, чес изготовление самодельного станка с непредсказуемым результатом.

Порядок гибки профильной трубы на самодельных станках

За один раз получить требуемый радиус изгиба у вас вряд ли получится — слишком большое усилие требуется для этого. Вручную его создать нереально. Получают требуемый изгиб за несколько проходов:

- Сначала выставляют ролики так, чтобы получить небольшой изгиб, прокатывают трубу в одну сторону, затем вынимают из валков, разворачивают и вставляют другой стороной. Разворачивать необходимо, чтобы получить ровно изогнутую трубу.

- С тем же положении роликов протягивают ее несколько раз, до тех пор, пока кривизна уже не добавляется.

- Если требуемый радиус изгиба не достигнут, изменяют положение ролика и снова повторяют действия.

Прокатный трубогиб с электроприводом

Прокатный трубогиб с электроприводом

Изменение радиуса изгиба получается постепенно, иначе на самодельном трубогибе дугу из профильной трубы не сделаешь. Что делать, если надо повторить один и тот же изгиб? Сделать градуировку — отметить на какую высоту перемещался ролик, сколько раз прокатывали в каждом положении. При повторении отличия если и будут, то незначительные.

Сложность гибки заключается в том, что нет никакой шкалы и трудно без опыта получить задуманный радиус изгиба. Рано или поздно вы его получите, но испортить при этом можно много материала.

Инструментарий для сборки профилегиба?

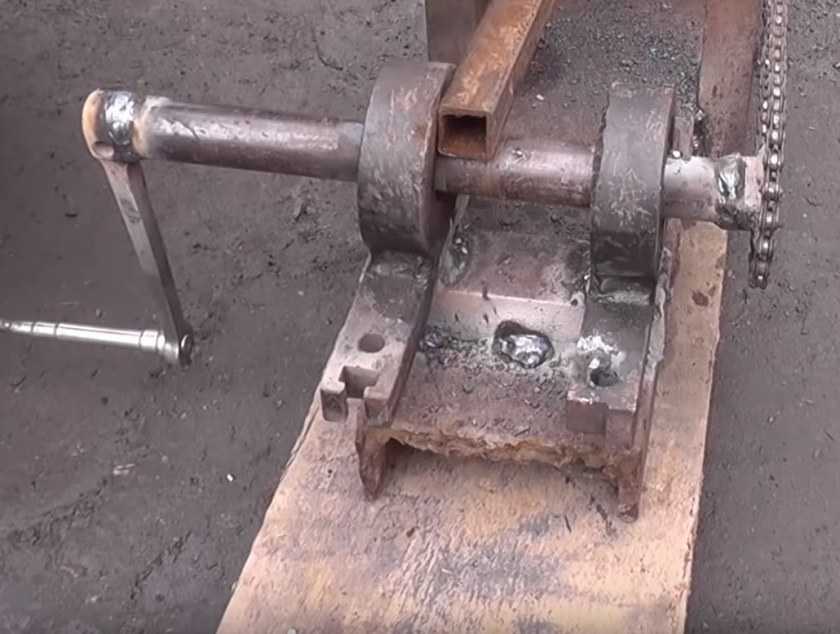

Рекомендуем за роликами обратиться в специальные магазины или заказать их производство. При самостоятельном изготовлении можно применять:

- спупицы от велосипеда. Обладают малыми нагрузками. Подходят для сгибания труб диаметром до 40 мм.

- лом. Для этого необходимо отрезать требуемую длину и одеваем подшипники требуемого диаметра.

- трубы и покупные шайбы.

Толщина пластин, применяемых для изготовления основания, должна лежать в диапазоне от 5 до 8 мм. Это позволяет выдерживать самые высокие нагрузки и эффективно выполнять задуманную работу. Дополнительное усиление конструкции можно провести уголками, имеющими длину 25-30 мм.

Механизмом, который выполняет передачу усилий, является редуктор. Изготовить его самостоятельно практически невозможно, поэтому советуем обратиться в специализированные магазины. Можно воспользоваться подручными средствами, например, взять домкрат.

И, конечно же, не забывайте об использовании специализированного инструментария:

- Сварочный аппарат. Применяется для крепкого соединения элементов станка между собой, что повышает прочность, надежность.

- Обрезка и получение необходимой длины изделия требует применения болгарки.

- Чертежи с размерамидля изготовления профилегиба своими руками требуют применения измерительного оборудования. Не соблюдение инструкции и размеров элементов, составляющих конструкцию, не позволит создать инструмент для получения изделий с точно заданными показателями.

- Приборы для шлифовки, которые позволят довести элементы до совершенства, придать гладкость формам, убрать неровности, которые могут негативно сказаться на конечном изделии.

Принцип работы трубогиба

Поначалу может показаться, что в сгибании труб ничего сверхсложного нет, однако в действительности это не совсем так. При неправильном обращении вы можете столкнуться со всевозможными дефектами, среди которых подминание (может стать причиной изменения диаметра) или же растягивание толщины в месте сгиба (из-за этого могут пострадать прочностные характеристики трубопровода). По этой причине приспособление нужно подбирать правильно, зная о принципе его действия – так вы минимизируете возможные дефекты.

Сам же принцип работы заключается в следующем. Вначале необходимый размер полукруга рисуется на сложенных досках или же кусках древесно-стружечных плит, после чего они обрезаются по линии и фиксируются посредством гвоздей на полу, стене или же заборе. При этом необходимо помнить, что этот щит должен быть несколько толще, нежели сгибаемое изделие (примерно на два-три сантиметра). Из обреза доски в боковой части фиксируется упор. Между последним и шаблоном вставляется край трубы, а затем в соответствии с этим шаблоном производится плавное сгибание (за второй конец изделия для этого нужно взяться руками).

Также заметим, что существуют достаточно сложные решения проблемы со сгибанием труб большого диаметра, однако они предусматривают наличие навыков слесарных работ и использование профессионального оборудования. Самому сделать такой трубогиб не только трудно, но и дорого – гораздо проще приобрести уже бывший в использовании ручной агрегат.

Как не ошибиться с выбором профильного станка?

При рассмотрении той или иной модели линии профилирования рулонного металла нужно учитывать ряд технических параметров, а именно:

- производительность в минуту, час и за одну рабочую смену;

- максимальную допустимую толщину обрабатываемого рулонного металла, поскольку от этого зависит стоимость профилировочного станка, а также спектр доступных функций;

- потребляемую мощность и напряжение питания;

- удобство использования сменной оснастки, лёгкость замены подшипников, вальцов, направляющих, калибровочных клетей и пр.

Для оснащения линии под ключ может также потребоваться дополнительное оборудование: компрессор или разматыватель. Выбирать станок для гибки металлопрофиля и определять его комплектацию нужно исходя из производственно-технических задач заказчика. Самый простой способ не ошибиться – доверить это нашим специалистам.

Принцип работы профилегиба

Работа заключается в механическом воздействии на металл для его холодной деформации. Разные станки воздействуют на профиль при помощи определенной направленности механического усилия:

- Вал для прижимания заготовки движется по направлению сверху вниз. Такое воздействие заложено в основе работы многих гибочных станков, применение силы домкрата в большинстве случаев не требуется.

- Прижимной вал профилегиба работает по направлению снизу вверх, и сила давления действует так же. Этот простой принцип работы применяется в устройствах с применением гидравлического домкрата. Характерно движение серединного вала, а самые боковые валы остаются стационарно неподвижными.

Работа профилегибочного станка по обоим принципам сама по себе является эффективной.

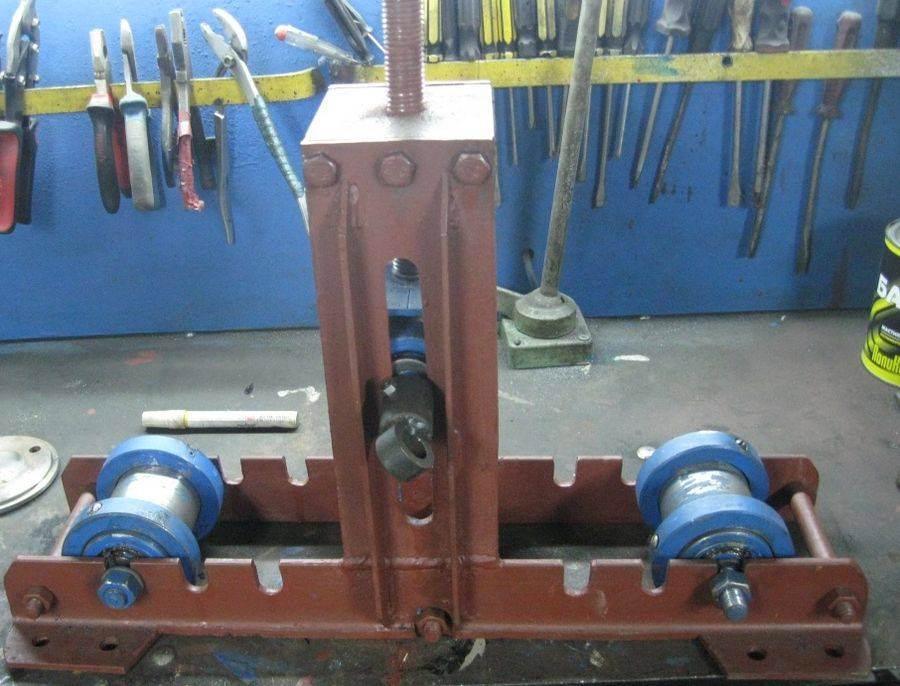

Конструкция самодельного гибочного станка на чертеже

Для изготовления профилегиба своими руками чертежи просто необходимы. Сборка станины и расположение валов нельзя сделать самому «на глазок», так как гибка профиля отличается тем, что нужно выдерживать размер, радиус. В неправильном расположении узлов кроется опасность выпуска бракованных арочных конструкций, которые придется еще раз пропускать через вальцы для исправления.

Помимо неправильного радиуса, есть опасность скручивания профиля, если продвижение заготовки не выровнено в одной плоскости. Как изготовить чертежи можно посмотреть на видео, но актуальным такое копирование будет только в случае:

- если чертежи предназначаются именно для гнутья того вида профиля, что требуется гнуть на самодельном станке, причем даже материал должен совпадать;

- если предлагаемая схема в интернете или другом информационном поле технически совершенна и будет работать, для этого следует досконально разобраться в конструкции или показать чертеж ручного профилегиба специалисту;

- если искомый чертеж содержит описание технологического процесса сборки, а изображения на чертеже имеют все размеры, сечения, диаметры, информацию о расположении узлов и деталей;

- если детали, заготовки и узлы чертежа имеются в свободной продаже, и не возникнет сложностей с их изготовлением или поиском аналогов для самодельного станка.

Изготовление самодельных схем

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Чаще всего те мастера, которые изготавливают гибочный станок для профиля своими руками, стараются разработать свои чертежи для работы. При черчении узлов, деталей учитывают вышеизложенные принципы составления схем, а для основы берут готовую конструкцию. При этом проектируют детали и заготовки, которые легко доступны в продаже и без проблем изготавливаются своими руками.

Вальцы или ролики, пропускающие профиль, должны иметь торцевые поверхности, повторяющие сечение профиля, который будет допущен к обработке гнутьем. Для некоторых профилей, например, уголок или усеченный тавр учитывается направление требуемого изгиба, например, в сторону полки или по внутреннему ребру жесткости. Некоторые специалисты при изгибании полого профиля наполняют его сыпучим материалом, песком, концы при этом закрывают заглушками. Эта процедура помогает избежать сминания или разрыва сечения при прохождении через вальцы.

С учетом типажа своего изгибаемого профиля

Рабочие поверхности вальцов, через которые проходит заготовка профиля в процессе изгибания, выполняются своими руками в полном соответствии с сечением проката. Для сложных конфигураций желательно повторить все мельчайшие элементы конструкционных особенностей. Выработаны стандартные формы торцевых поверхностей роликов для:

- трубы круглого или овального сечения, арматуры, прута – в форме желоба по диаметру профиля или круглой канавки по форме изделия;

- квадратной или прямоугольной трубы — в виде правильного сечения соответствующей формы с размерами по внешним габаритам проката;

- уголка для гибки по наружной стороне (когда снаружи арки окажется внутренняя сторона уголка) – торец вальца делается плоским, предусмотрен удерживающий кант в виде борта;

- в предыдущем случае изгибающий и прижимающий элементы должны работать в паре, так, что борт первого четко прижимал металлическую полку к боковой поверхности другого;

- уголка, если гибка осуществляется по внутренней поверхности, тогда удерживающий борт располагается на опорном ролике, а изгибающий имеет плоский торец;

- швеллера, который гнется так же, как и уголок, для него применяется похожая система;

- двутавра – по принципу гладкой торцевой поверхности вальцов, и поперечным сечением, равным по размеру внутреннему габариту профиля, чтобы ролик при пропуске профиля проходил внутри проката.