Рельсы для кранов: характеристики, технологии монтажа, информация про стыки, ГОСТ

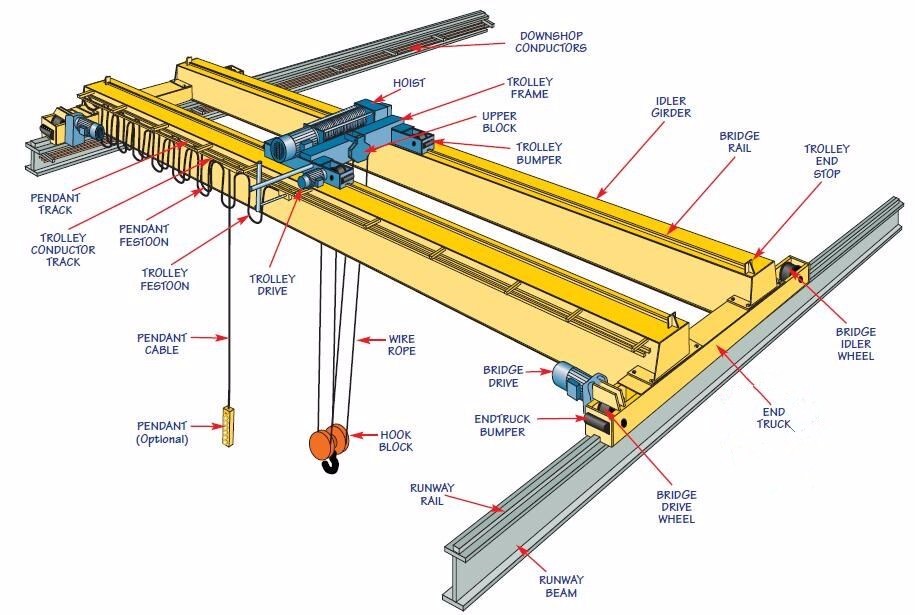

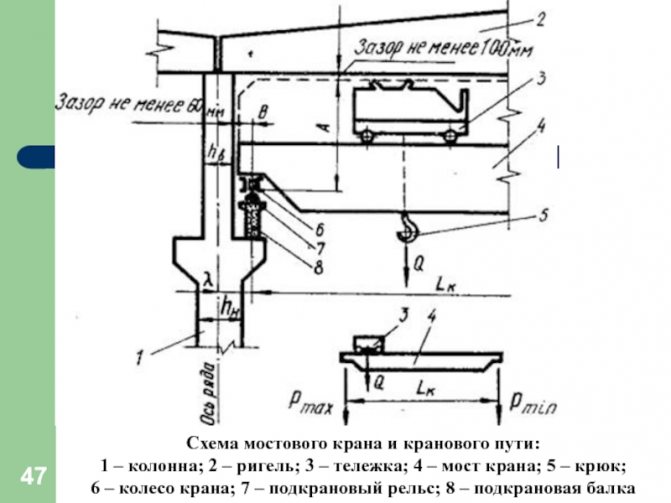

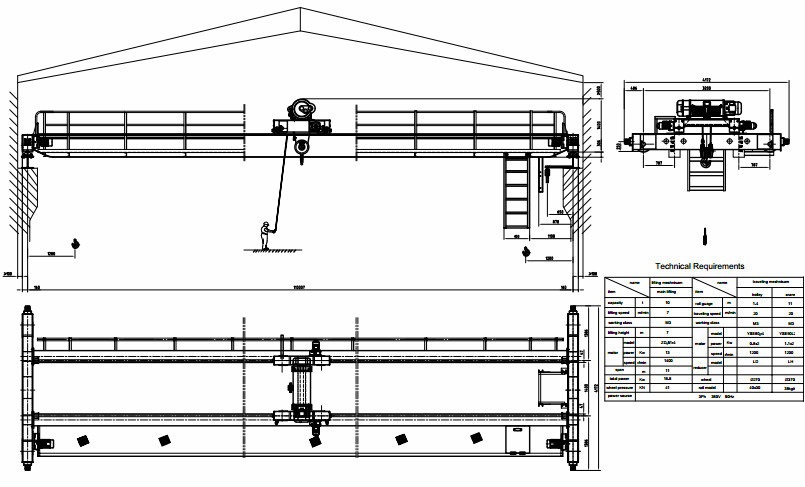

Перед тем, как мы перейдем к основной теме нашей статьи давайте кратко ознакомимся с назначением рельсовых кранов. Грузоподъемный кран это механизм, образованный сетью взаимосвязанных узлов и опорных конструкций. Они служат для подъема свободно подвешенных грузов на определенную высоту и перемещения их на некоторое расстояние. Конструкций кранов большое множество, нас будет интересовать те из них, которые передвигаются по рельсовым путям.

Такие краны относятся к группе катучих. Среди них есть такие краны, катки которых перемещаются по высокорасположенным и наземным подкрановым путям (рельсам). Рассматриваемый вид крана может выполнять горизонтальное перемещение груза только по проложенным рельсам.

Назначение кранового рельса, классификация

Рельс представляет собой стальной прокат установленного профиля. Он служит:

- Для создания ровной и тугой плоскости качения колес крана;

- Для передачи давления веса самого крана и подвешенного груза на шпалы и (или) другие элементы конструкции;

- Для обеспечения устойчивости крановой тележки.

Промышленностью выпускается 5 типов крановых рельс (КР 70, КР 80,КР 100, КР 120 и КР140). Они различаются между собой площадью поперечного сечения, а, следовательно, и массой. Аббревиатура КР означает Крановый Рельс, а последующая цифра-площадь поперечного сечения, которое вычисляется по номинальным размерам головки стального проката.

В зависимости от грузоподъемности крана следует делать выбор рельсов. Завышенные требования к рельсам приведет к неоправданным материальным затратам. Так рельсы КР 80 метровой длины легче проката КР 140 такого же размера почти на 80 кг. При проектировании грузоподъемного механизма и его монтаже следует руководствоваться ГОСТ 4121-96.

Особенности конструкции, методы соединения

В зависимости от выполняемых задач и размеров производственных площадок к длине подкрановых путей предъявляются разные требования. Поэтому нормативными документами предусмотрен выпуск рельсов как мерной (9,00;9,50;10,00;10,50;11,00;11,50), так и немерной длины. Кроме того в заказе можно оговорить другую длину проката.

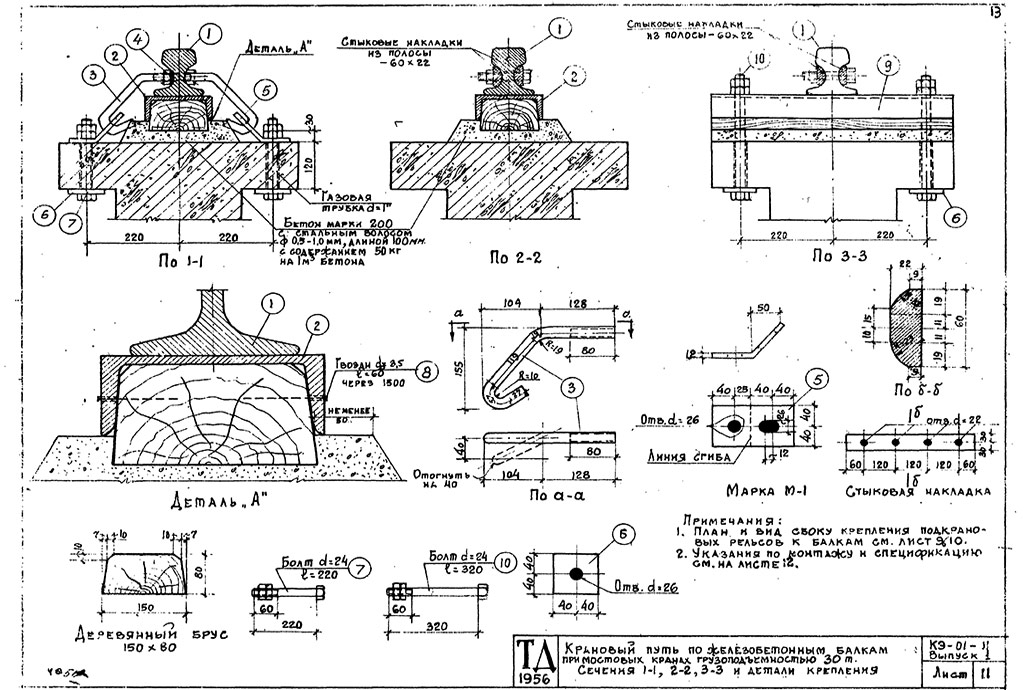

Технической документацией определено изготовление рельсов без болтовых отверстий. Для их соединения между собой разработаны различные изделия и методы, которые позволяют обеспечить надежную и безопасную эксплуатацию грузоподъемных механизмов. С узлами крепления стыков рельсов можно ознакомиться в ГОСТ 24741-81. При монтаже стыка применяются следующие элементы конструкции:

- упорная планка;

- прижимные планки;

- болты;

- гайки;

- шайбы.

Под стык рельсов монтируется упорная планка. Между стыками рельсов делается температурный зазор, после чего подошва рельса фиксируется прижимной планкой с помощью болтов.

По желанию заказчика производитель может выполнить на указанных концах рельсов отверстия под болтовые соединения. В этом случае соединение рельсов между собой производится с помощью стыковой накладки. Она представляет собой металлическую пластину с четырьмя отверстиями.

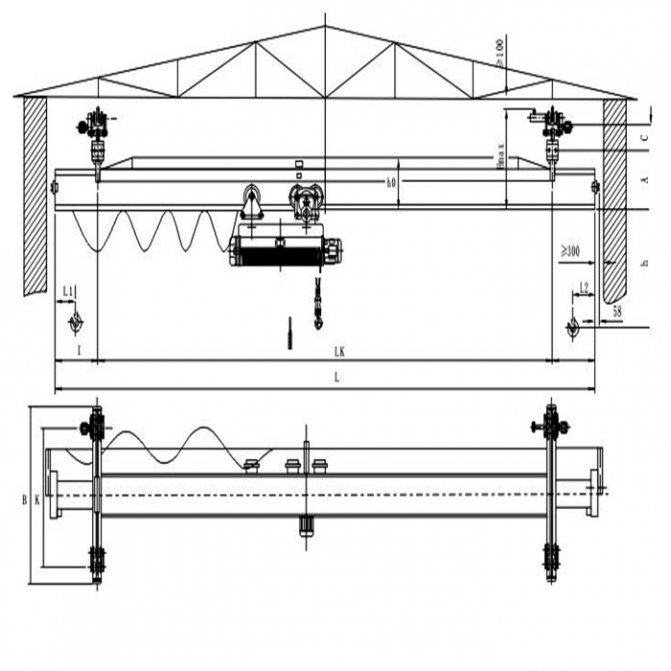

Подкрановые пути крана опорного

В помещении устанавливают опорную кран балку если:

- ферменные конструкции недостаточно прочные;

- нет перекрытий конструкции;

- не хватает высоты подьема крана (за счет низких потолков).

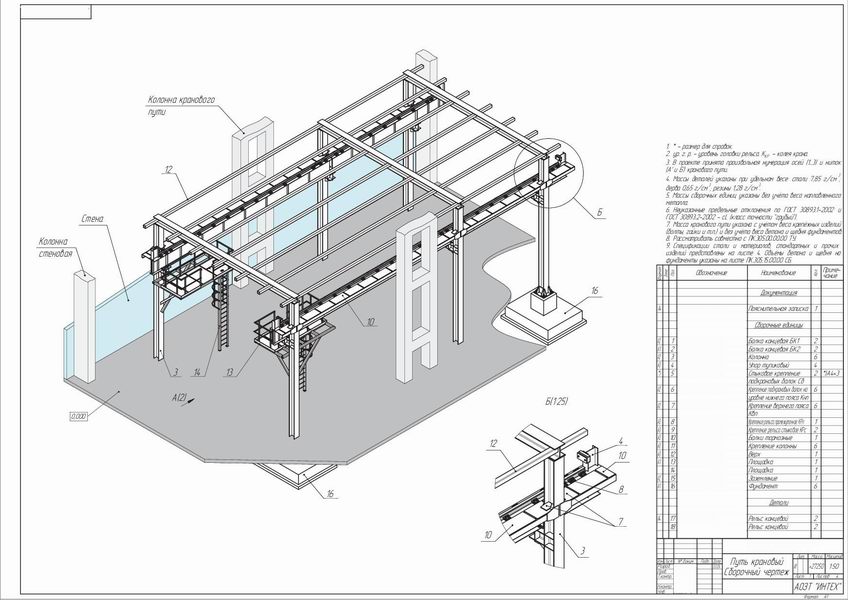

Путь опорного крана состоит из:

- Рельса, тип которого закладывается в проекте,

- Подкрановой балки,

- Стульчика для опирания подкрановой балки,

- Опор (железобетонных или стальных),

- Фундамента под опоры,

- Крепежных элементов – прижимов, подкладок, скоб, крючьев, стыковых и температурных накладок, метизов,

- Тупиковых упоров на концах рельсовых нитей,

- Системы электропитания крана – кабельной или троллейной,

- Площадок для осмотра и ремонта крана, страховочных тросов,

- Тормозных конструкций путей для гашения инерционных колебаний.

Колонны (опоры) для подкранового пути опорного крана бывают железобетонные или стальные. Обычно расстояние между колоннами делают 6м, реже 12м.

Железобетонные колонны

Железобетонные колонны

Стальные колонны

Стальные колонны

Подкрановая балка опирается на консоль (стульчик).

- У железобетонной колонн консоль (стульчик) уже изготовлен,

- У стальных колонн стульчик или приваривается к колонне или подкрановая балка опирается на саму колонну.

При установке опорного крана в здании, не имеющем стульчиков на железобетонной колонне – стульчики крепятся с помощью стального каркаса, установленного по всей высоте колонны.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

Некоторые варианты подкрановых конструкций опорных кранов.

При установке опорного крана в здании, не имеющем стульчиков на железобетонной колонне – стульчики крепятся с помощью стального каркаса, установленного по всей высоте колонны.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

Если колонны не имеют достаточной прочности для установки крана, то устанавливают отдельно стоящие колонны (со своим фундаментом) и на них монтируют подкрановые пути, без привязки к имеющимся конструкциям здания.

Крепление подкрановой балки к консоли колоны.

- колонна;

- закладная деталь в колонне;

- крепежная деталь;

- закладная деталь балки;

- подкрановая балка;

- болты;

- опорный стальной лист консоли колонны;

- закладная деталь балки.

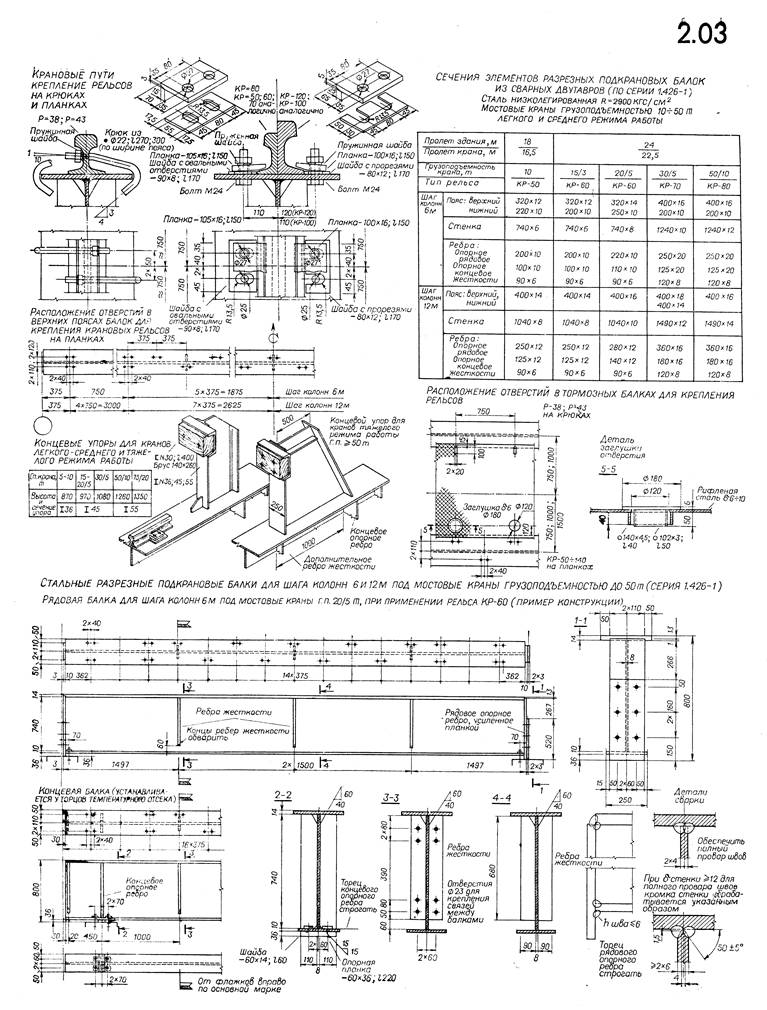

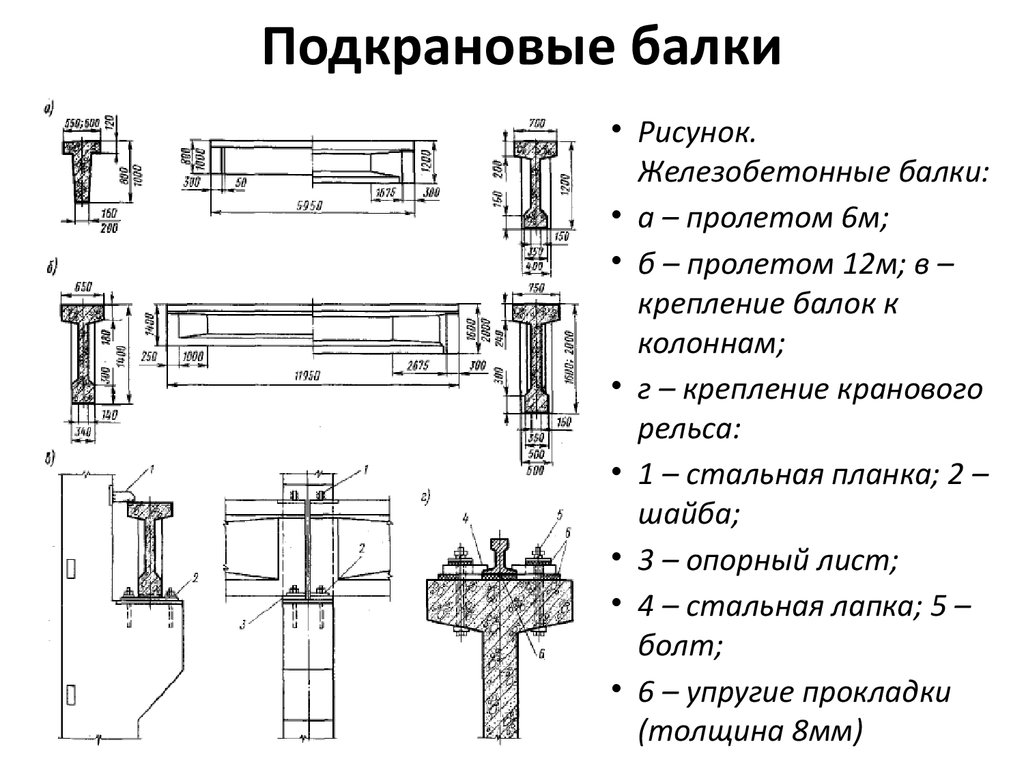

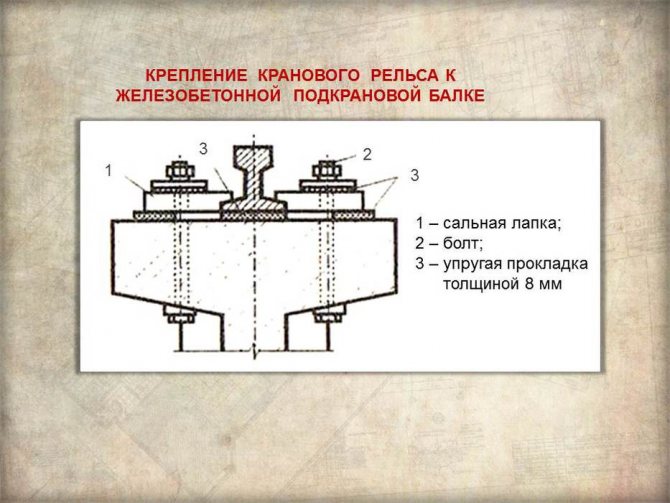

Крепление рельса к подкрановой балке.

5. подкрановая балка; 6. болт, гайка, шайба; 9. подкрановый рельс; 11. упругие планки; 12. прижимная планка.

2. Прижимная планка

1. Упорная планка

Установка тупиковых упоров (на конце рельсового пути). 1 – колонна; 5 – подкрановая балка; 9 – подкрановый рельс; 10 – деревянный брус или резиновый буфер.

Тупиковые упоры должны обеспечивать гашение остаточной скорости крана и предотвращение схода крана с рельсовых путей в аварийных ситуациях (наезд на упоры с включенным механизмом передвижения крана). После аварийного наезда упоры должны подвергаться полному техническому освидетельствованию, о чем делается запись в паспорте тупиковых упоров.

На комплект упоров (4 шт) должен быть паспорт с указанием завода-изготовителя, заводских номеров, года выпуска и типов кранов, для которых рекомендуется применять упоры данной конструкции.

В зависимости от конструкции крана могут применяться тупиковые упоры ударного или безударного типа.

Технические характеристики рельсов и квадратов.

| п/п | Номер двутавра | размеры, мм | масса 1м, кг | метров в тонне | ГОСТ | ||

|---|---|---|---|---|---|---|---|

| Бв | В | Н | |||||

| 1 | Р18 | 40 | 80 | 90 | 17.91 | 55.83 | 6368-82 |

| 2 | Р24 | 50 | 92 | 108 | 24.90 | 40.16 | |

| 3 | Р43 | 70 | 114 | 140 | 44.65 | 22.39 | 7173-54 |

| 4 | Р50 | 72 | 132 | 152 | 51.6 | 19.38 | |

| 5 | Р65 | 75 | 150 | 180 | 64.64 | 15.47 | |

| 6 | КР70 | 70 | 120 | 120 | 46.10 | 21.69 | 4121-76 |

| 7 | КР80 | 80 | 130 | 130 | 59.81 | 16.71 | |

| 8 | КР100 | 100 | 150 | 150 | 83.09 | 12.02 | |

| 9 | КР120 | 120 | 170 | 170 | 113.47 | 8.81 | |

| 10 | квадрат 50х50 | 19.2 | 50.97 | 2591-88 | |||

| 11 | квадрат 60х60 | 28.26 | 35.38 |

Технические характеристики рельсов и квадратов.

- Трещины, рванины и раскатанные загрязнения на поверхности рельсов не допускаются.

- Поперечная вырубка, заварка дефектов не допускаются.

- Торцевые поверхности рельса не должны иметь следов усадочной раковины, расслоений и трещин.

- Местные деформации на рельсе не должны превышать 1мм на длине 0.5м.

- Отклонение от прямолинейности рельса не должно превышать: в горизонтальной плоскости – 0.08%, в вертикальной плоскости – 0.06% длины.

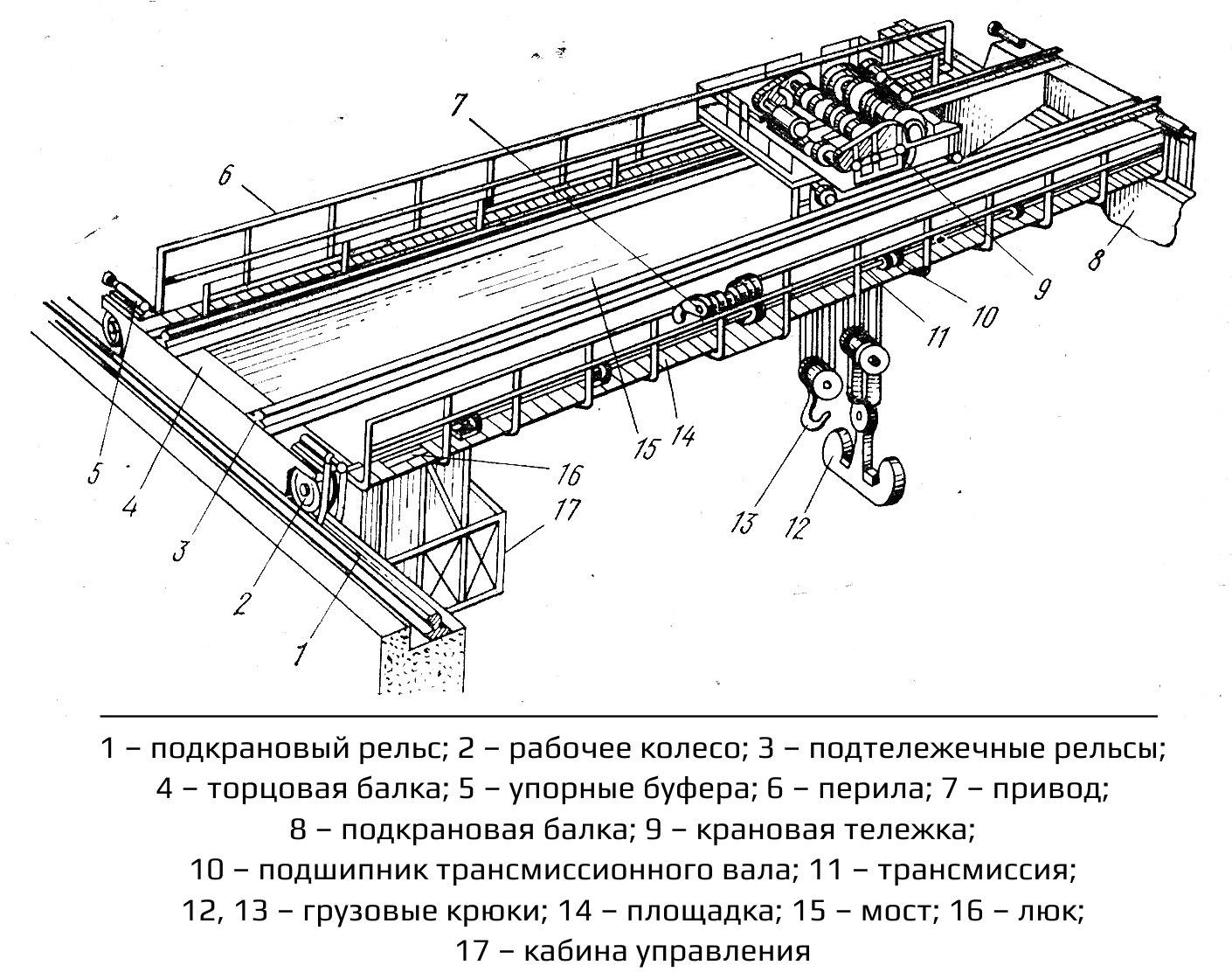

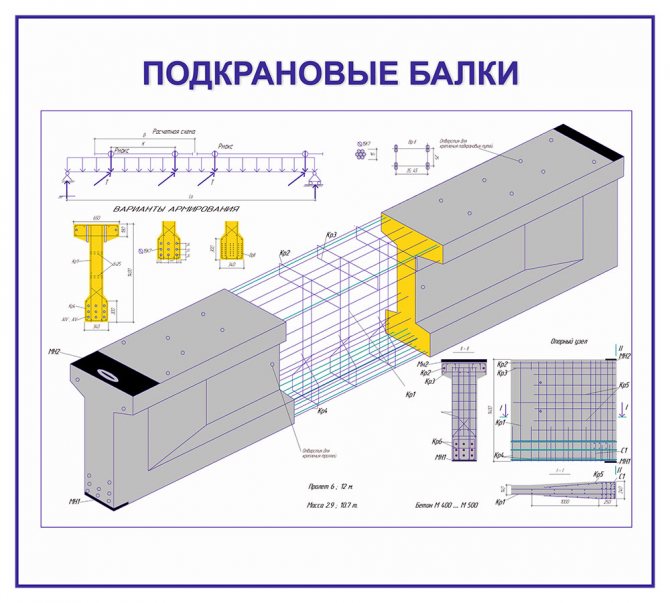

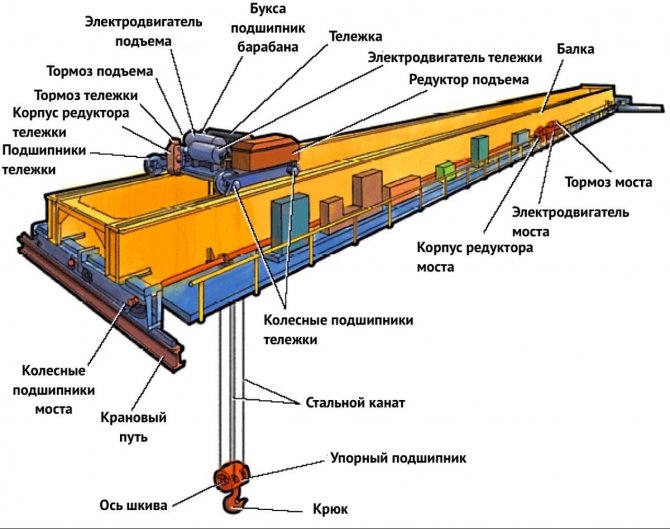

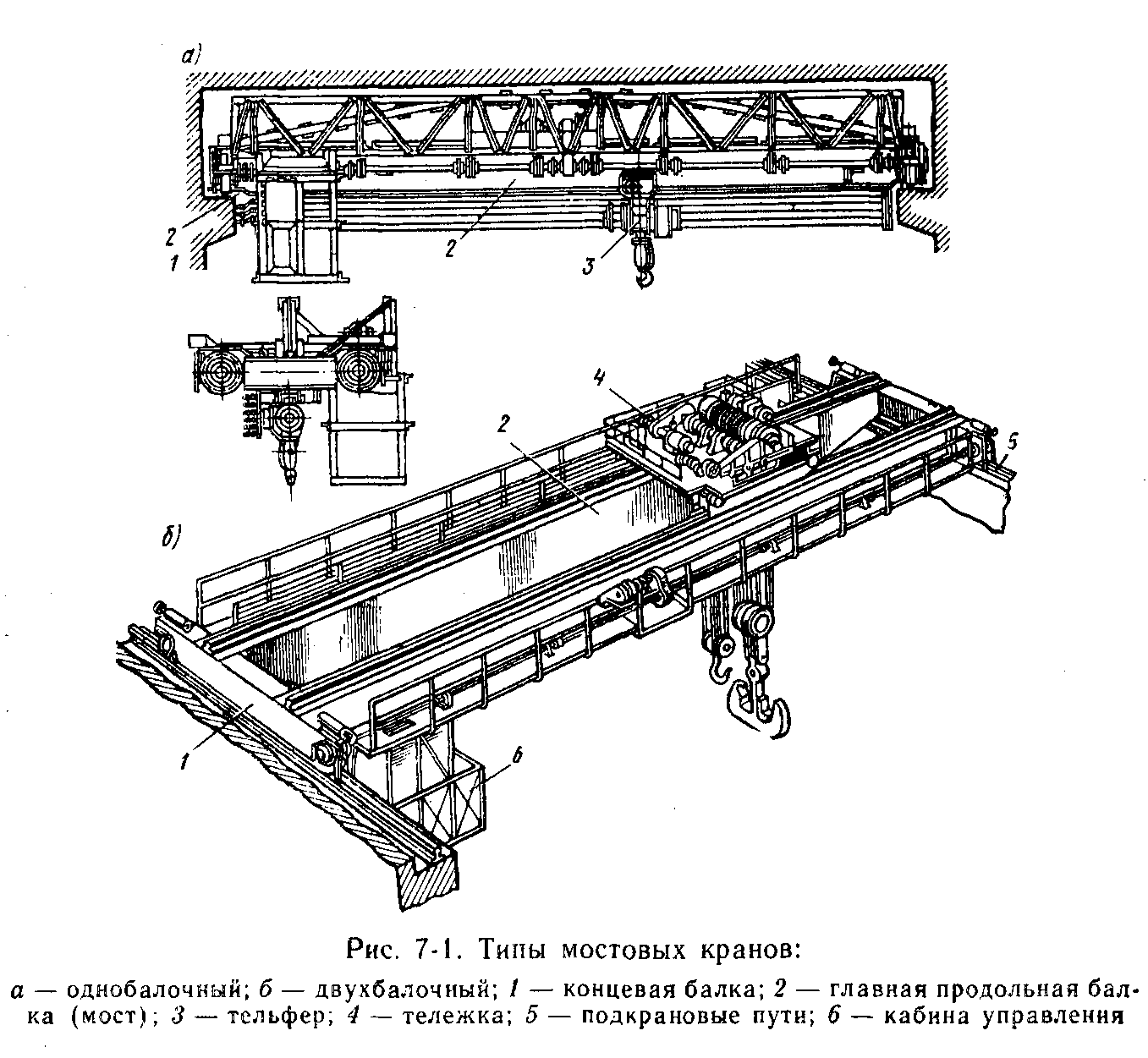

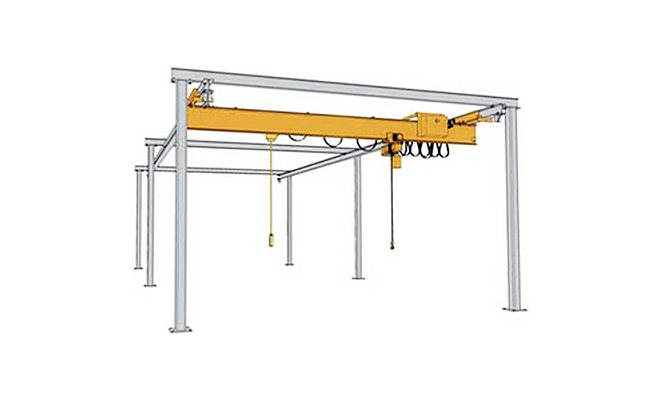

Что такое подкрановые балки

Подкрановыми балками называют подъемно-транспортные системы, которые предназначены для перемещения крупных грузов внутри помещения называют мостовыми кранами.

Этот простой механизм состоит из:

- Несущего моста (основная работающая часть)

- Механизм, приводящие систему в движение и обеспечивающие ее мощность

- Тележки, которая движется вдоль моста и переносит грузы.

Подкрановые балки служат основой для передвижения мостового крана. В общем виде эти элементы включают в себя консоли и движущиеся элементы.

Подкрановые балки могут быть стальные и железобетонные, а также различаются диапазоном грузоподъемности.

Стандартный вид подкрановой балки

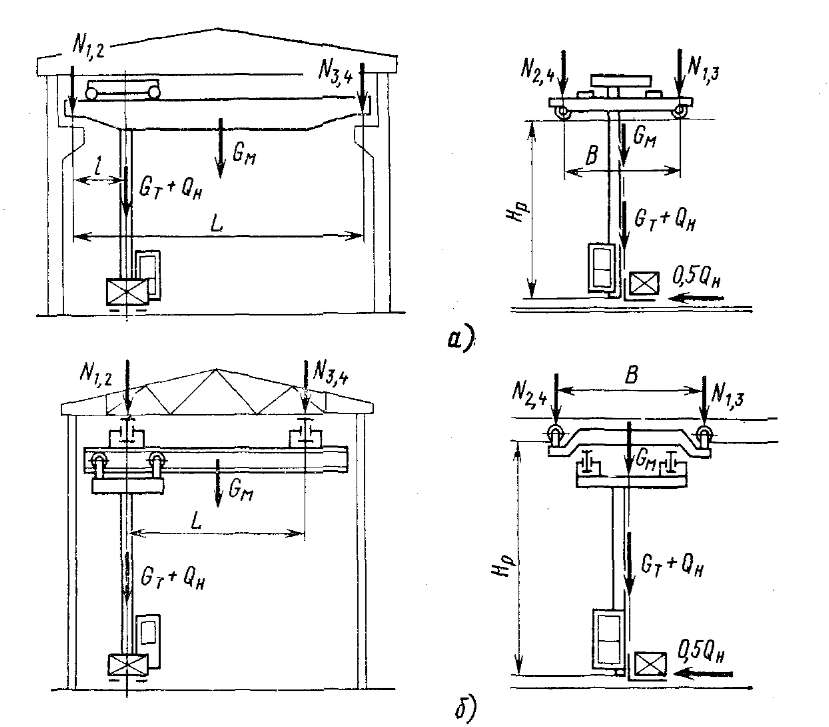

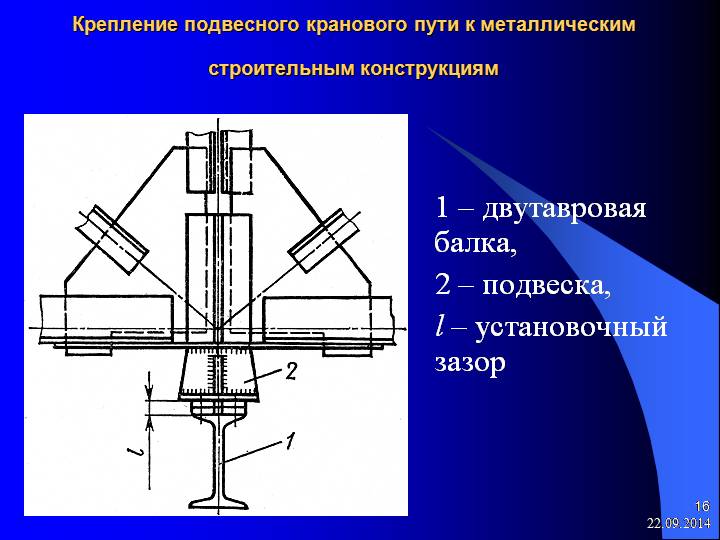

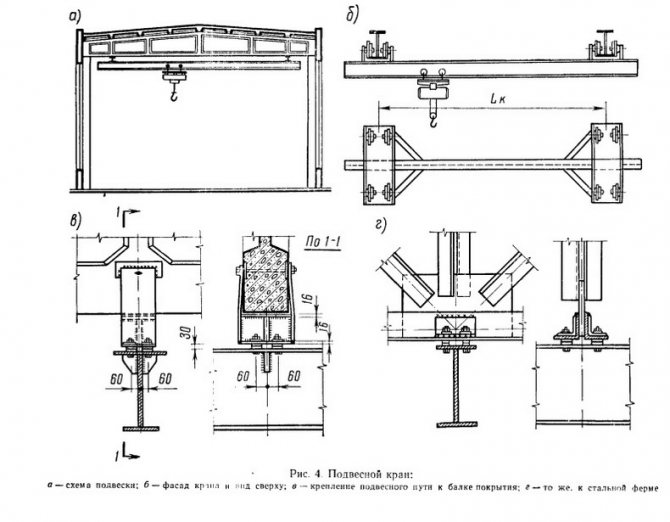

Два способа опирания на крановый путь

У двутавровой пролетной балки есть верхний и нижний горизонтальные пояса. На верхний размещают опорные, а под нижний крепятся подвесные:

- Опорные — устанавливаются колесами на рельсы сверху. Грузоподъемность опорных ГПМ — максимальна (до 500т), но постройка подкрановой эстакады или опор требует финансовых затрат.

- Подвесные — подцепляются к нижним полкам кранового пути. Этот вид опирания прост в монтаже и имеет невысокую стоимость. Небольшая грузоподъемность (до 8т) окупается малой высотой конструкции, из-за чего размер рабочей зоны больше, чем у опорных кранов.

Подвесные краны можно установить на часть цеха. Есть возможность стыковать краны (стыковой замок) и перемещать тележки с одного крана на другой.

Конструкции устройства бывают разными. Они могут двигаться поступательно или совершать обороты вокруг вертикальной оси (хордовые, радиальные и поворотные) ГПМ.

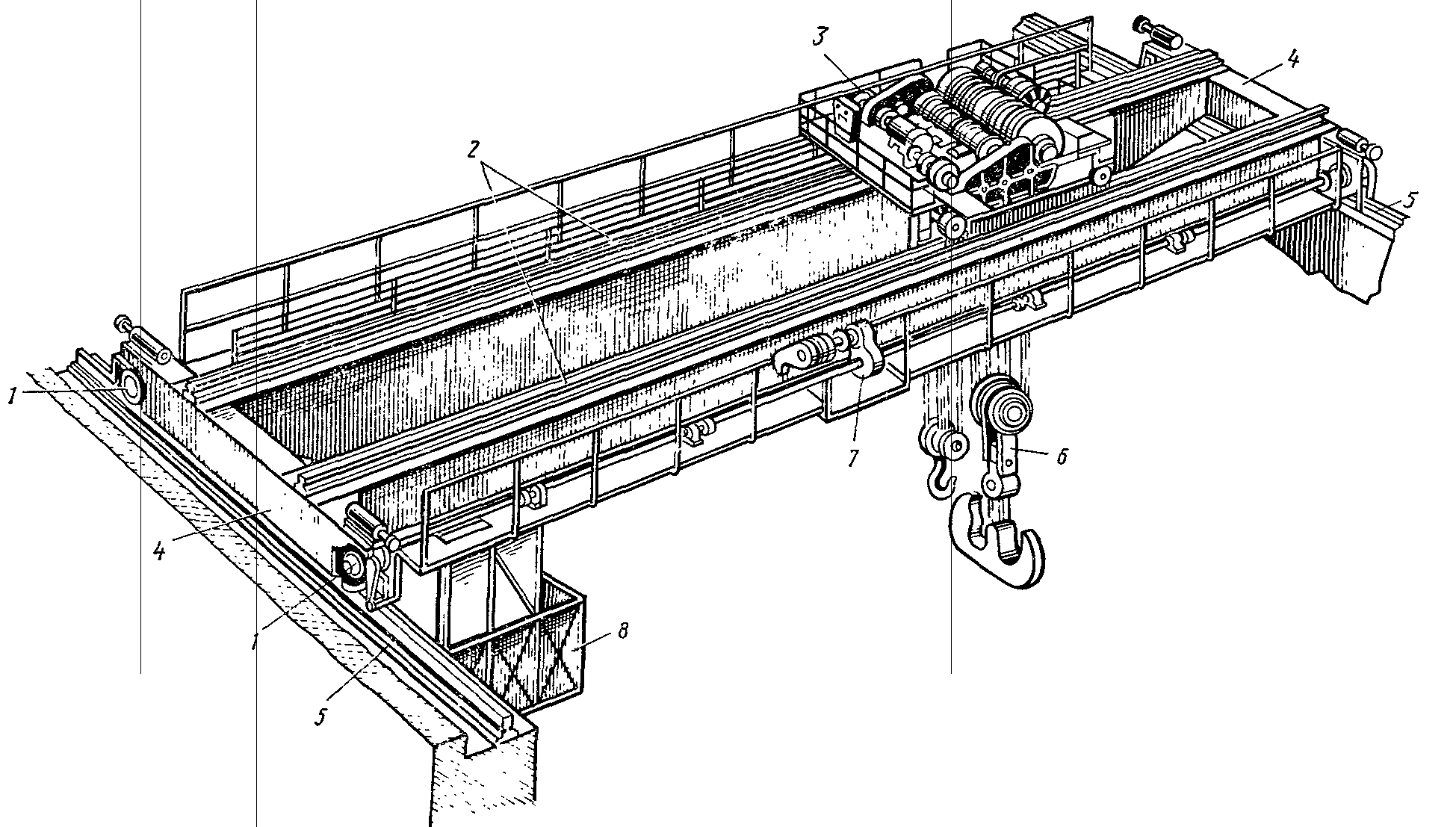

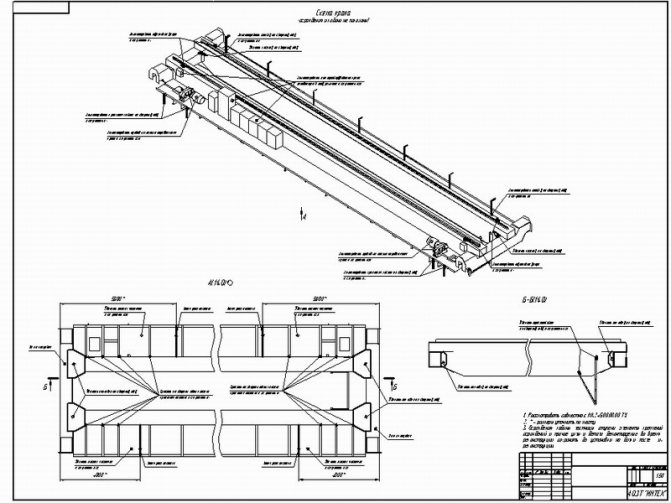

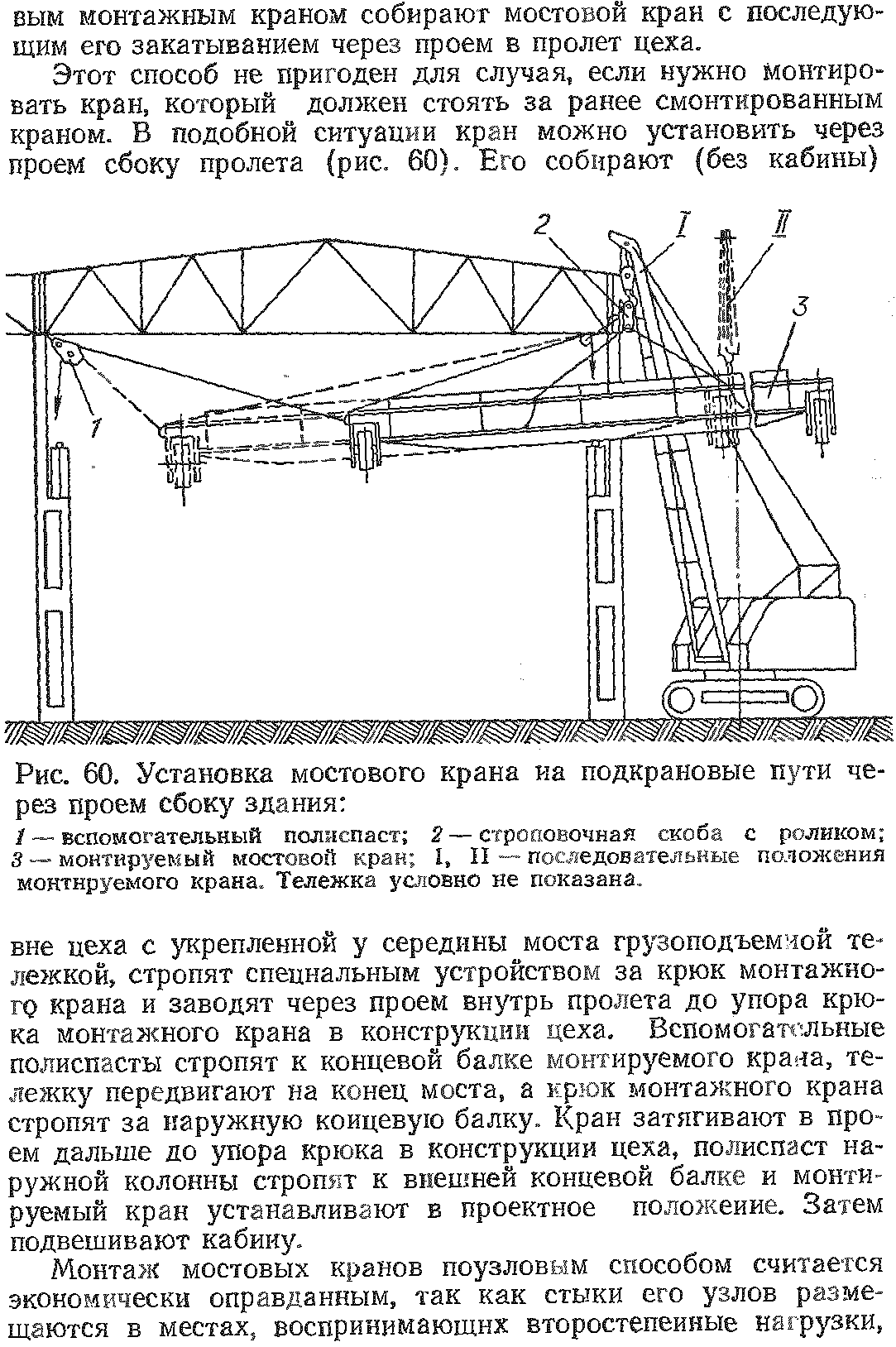

Этапы и способы монтажа опорного крана

Монтаж опорных кранов выполняется в следующей последовательности:

- установка подкрановых путей;

- установка на подкрановые пути концевых балок;

- сборка моста опорного крана;

- монтаж моста на концевые балки;

- проверка прочности болтовых и сварочных соединений.

Началу монтажных работ предшествует подготовительный этап, в рамках которого подготавливается место установки крана, проводятся необходимые расчеты, и определяется наиболее оптимальный способ сборки опорного крана. Технология монтажа зависит не только от габаритов и массы устанавливаемого ГПМ, но и от площади и особенностей планировки здания или помещения. В связи с этим выделяют три способа установки:

- поэлементный, когда сборка конструктивных частей опорного крана производится непосредственно на рабочей площадке участка, с подъемом всех деталей к месту установки;

- крупноблочный, когда монтаж отдельных блочных конструкций выполняется на земле с последующей сборкой воедино уже на площадке;

- полноблочный, когда опорный кран полностью собирается в нижнем положении, после чего поднимается и устанавливается на подкрановые пути.

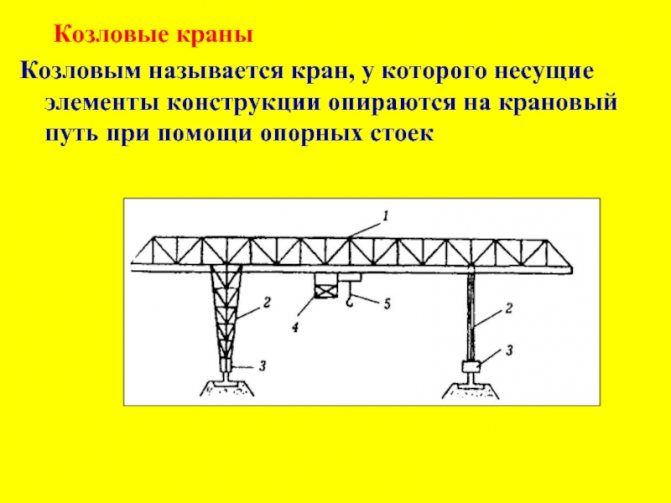

Устройство наземных крановых путей козловых кранов

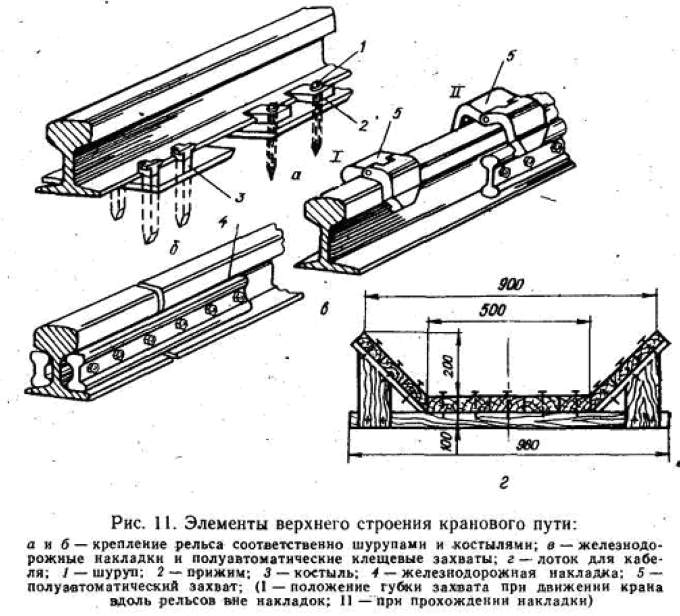

Подкрановые пути условно состоят из нижнего и верхнего строения.

Нижнее предусматривает создание специального грунтового полотна и организацию системы водоотвода. Верхнее — установку шпал, рельс и стыковочных соединений. Также к верхнему относится балластная призма в виде песка или щебня. Балласт из песка — для кранов с грузоподъемностью 5 тонн (при толщине слоя более 300 мм). Щебеночно-гравийная призма для кранов с такой тоннажностью может иметь толщину несколько меньше — от 250 мм. Для кранов с большей подъемной силой балластная призма должна быть 400 и более мм. Концы шпал должны перекрываться такой насыпью минимум на 200 мм.

Для подкрановых путей козловых и полукозловых кранов, расположенных по наземному типу предусмотрены правила установки ГОСТ Р 51248-99. Он предусматривает требования к монтажным бригадам, которые сертифицированы на такой тип деятельности. Для начала работы следует составить проект, который включает:

- паспорт и проект кранового пути (в том числе его обустройства);

- копию генерального плана строительства;

- документацию о наличии переезда для наземного транспорта через крановые пути.

Тут же включают данные о ширине колеи, длине крановых путей, местах для парковки крана.

Предварительно выполняется геодезическая подготовка с оценкой характера грунта и расположения будущих крановых путей. Геодезисты рассчитают возможную просадку грунта и помогут скорректировать параметры крановых путей.

На заметку!

Передвижные консольные краны также могут монтироваться на подкрановые пути. Это зависит от специфики задач отдельного производства. Принципы установки и устройство крановых путей для консольных кранов аналогичны приведенным наземным.

Устройство подкрановых путей и особенности их эксплуатации

Подкрановые пути под кран нужны для того, чтобы грузоподъемные краны могли передвигаться по промышленной или строительной площадке. От того, насколько правильно проложены рельсы, зависит срок службы, а также безаварийная работа крана.

Все пути для кранов можно разделить на следующие группы:

Надземные необходимы для эксплуатации мостовых кранов, перемещения кран-балок и других грузоподъемных конструкций спецназначения, которые эксплуатируются на внешних эстакадах или в цехах промышленных предприятий. Для монтажа таких путей используются подкрановые балки, их производят из железобетона или стали. В процессе строительства их прикрепляют к консолям несущих опор.

Пути надземного вида можно разделить на следующие разновидности:

К первым кран подвешивают, а во втором случае он на них опирается. Если предприятие только начинает свою работу, то в новых цехах оно может устанавливать конструкции любого типа. Но при реконструкции старых зданий нужно учитывать, что не все они могут выдержать нагрузку, которую будут оказывать на них подвесные системы. В этом случае нужно разработать проект, сделать расчеты.

Предприятие может выбрать устройство наземных путей. Их прокладывают как по улице, так и внутри помещений. Они предназначены для передвижения козловых кранов, консольных грузоподъемных механизмов и полукозловых устройств. Такие пути предназначены и для перемещения напольных тележек.

Если организация приобрела кран небольшой грузоподъемности, под него достаточно сделать шпально-балластное основание. Например, так делают пути под легкий козловой кран. Для перемещения тяжелой грузоподъемной техники, например мостового устройства, под пути делают фундамент. Затем на него укладывают железобетонную основу, используют при монтаже балки.

Устройство

Бесперебойная работа крана зависит от того, насколько правильно было выполнено устройство подкрановых путей. Полотно, по которому будут проложены рельсы, можно укладывать только после завершения земляных работ на строительной площадке.

Если необходимо сделать пути под открытым небом, сначала нужно проложить водопровод, провести канализацию, закончить подключение к газовой магистрали

Необходимо обратить внимание на то, что от площадки, по которой будут проходить рельсы, должны быть отведены ливневые воды

После этого следует обратиться в организацию, сотрудники которой подготовят проект. Специалистами должна быть рассчитана длина подкрановых путей и их ширина. Затем можно приступать к его реализации.

На каждом этапе строительства следует жестко контролировать качество работы. Например, если строительство происходит в зимний период, в пазухах должен оставаться лед или снег. Необходимо следить за тем, чтобы был использован только талый грунт. Его, как и слой гравия, который используется для формирования насыпи, необходимо хорошо утрамбовать. Это позволит в дальнейшем избежать промоин, трещин и просадок. Необходимо помнить, что такие дефекты могут привести к падению крана.

Основание под кран грузоподъемностью до 80 тонн должно быть прочным. Под него можно насыпать грунтовую подушку, сверху сделать насыпь из песка. Она дешевле щебеночной, но срок ее эксплуатации не превышает 1 года.

Предприятия часто используют в производстве краны, грузоподъемность которых превышает 80 тонн. Пути под них сооружают в соответствии со следующими требованиями:

- Балласт делают из щебня, размер фракций которого составляет 2-7 см.

- Шпалы укладывают на балластный слой. Расстояние между ними должно составлять 25-45 см.

Для изготовления шпал используются сосна. Это прочный материал, но все изделия должны быть дополнительно обработаны. Их ошкуривают и покрывают антисептиком. Под краны большой грузоподъемности укладывают не деревянные шпалы, а железобетонные. Для того чтобы уложить на подушку, их берут клещами или передвигают тросовыми петлями.

Укладывая рельсы, нужно следить за расстоянием между ними. Оно должно быть одинаковым. Разрешен допуск в одну или в другую сторону, но не более 5 мм. Направляющие укладывают таким образом, чтобы они проходили параллельно центральной оси путей. Сначала к шпалам пришивают первую нитку рельсов, после этого переходят ко второй. Монтаж осуществляется по шаблонам.

Необходимо следить за тем, чтобы рельсы были уложены строго параллельно друг другу, ведь отклонения вызовут перегрузку механизма, который отвечает за движение крана. Ходовая будет изнашиваться быстрее, кран потребует ремонта. При сильном износе возможна авария, тогда грузоподъемный механизм может полностью выйти из строя.

Выполняя монтаж, необходимо следить за тем, чтобы рельсы не изгибались «змейкой». Такое расположение приводит к возникновению качки при движении крана

Забивая костыли, нужно обращать внимание на то, чтобы они не только удерживали рельсы на месте, но и прижимали их к основанию

При большой нагрузке и поперечном перемещении шпалы могут расколоться. Чтобы этого не произошло, не следует забивать костыли на одной прямой. Для стыковки рельсов используют накладки, их притягивают болтами.

При монтаже путей нужно обращать внимание на горизонтальность, ее проверяют нивелиром. Если его нет, прибор можно заменить уровнем

Когда работы будут закончены, пути необходимо обкатать. Это делают путем перемещения башенных кранов, их прокатывают туда-сюда по путям. После завершения обкатки просевшие шпалы подбивают.

После завершения работ на концах путей устанавливают упоры. Они нужны для того, чтобы ограничить передвижение крана. При движении он должен останавливаться не ближе 1 метра от тупика.

Конструктивные элементы подкранового пути

Любой крановый путь подразделяется на основные и вспомогательные узлы. К основным относятся рельсы и балки подкрановые. Вспомогательные узлы включают: концевые упоры, буфера, подрельсовую подкладку, крепёж.

Устройство и состав этих изделий определяет его грузоподъёмность. Именно от этого показателя зависит состав подрельсовой прокладки, марки рельс и способах их крепления.

Рельсовое полотно

Эта часть подкранового пути определяет направление, дальность и скорость движения всего устройства. Рельсовый путь укладывается на заранее подготовленную подложку. Перед началом её укладки следует завершить все необходимые земляные работы, проведение запланированных коммуникаций, создание ливневых стоков

Особое внимание следует уделить качеству засыпаемого грунта. Путь мостового крана отсыпается только сухим грунтом с одинаковой плотностью

Наиболее целесообразно рельсовое полотно изготавливать из гранитного щебня.

Сами рельсы укладываются на шпалы, к которым крепятся костылями. В зависимости от грузоподъёмности можно применять полушпалы изготовленные из дерева или бетонные в соответствие с установленными стандартами.

До 10 т допустима установка рельс марок Р18 или Р24. До 30 т включительно рекомендуются рельсы марки Р38. Для более мощных мостовых систем необходимы рельсы Р50 или Р65, устанавливаемые на железнодорожное полотно.

Стальные вертикальные костыли

В качестве крепления для подкрановых путей применяют костыли марки К 130. К ним предъявляются менее жёсткие требования по скоростным нагрузкам. Они необходимы для решения следующих задач:

- обеспечивать надёжность крепления рельс к шпалам;

- способствовать равномерному распределению нагрузки во время движения и остановки мостового подъёмного механизма.

Костыли изготавливаются из прочной стали, стойкой к коррозии.

Упорно направляющие блоки

Эти элементы изготавливаются следующих видов:

- ведущие (передают крутящий момент между валами);

- ведомые (меняют характер подъема/опускания за счет корректировки вектора цепей).

Они подразделяются на подвижные и статичные. Первые повышают скорость перемещения грузовой тележки, вторые способны разворачивать ось перемещения, с горизонтальной на вертикальную или наоборот. Основной характеристикой считается отношение количества ветвей к числу канатов, идущих к барабану.

Что такое подкрановые балки

Подкрановыми балками называют подъемно-транспортные системы, которые предназначены для перемещения крупных грузов внутри помещения называют мостовыми кранами.

Этот простой механизм состоит из:

- Несущего моста (основная работающая часть)

- Механизм, приводящие систему в движение и обеспечивающие ее мощность

- Тележки, которая движется вдоль моста и переносит грузы.

Подкрановые балки служат основой для передвижения мостового крана. В общем виде эти элементы включают в себя консоли и движущиеся элементы.

Подкрановые балки могут быть стальные и железобетонные, а также различаются диапазоном грузоподъемности.

Стандартный вид подкрановой балки

Стандартный вид подкрановой балки

На что стоит обратить внимание?

Геодезическую съемку проводят не только, чтобы выполнить проверку отклонений от прямолинейности. Также она осуществляется для измерений прочих геометрических характеристик.

Ошибки, допущенные при проведении исследований, приводят к:

- Недопустимым отклонениям, которые могут повлиять на безопасность эксплуатации путей и оборудования;

- Порче путей, оборудования, конструкций зданий и сооружений, перемещаемых грузов;

- Риску возникновения форс-мажоров и их последствий.

Доверьте проведение исследований профессионалам, чтобы избежать возможных рисков!

3 причины выбрать Гектар Групп:

- Штат инженеров-геодезистов с профильным образованием и опытом работы от 8 лет;

- Юридическая и материальная ответственность за качество производимых исследований;

- Высокоточные нивелиры DINI 03, тахеометры (Leica, Sokkia, Topсon).

Испытания кранов

Грузоподъёмные механизмы рассчитаны на определённые условия эксплуатации. Вес, который приемлем для поднятия краном, указан в паспорте. Механические напряжения создаются при работе установки и вызываются нагрузками. Части крана, вследствие поднятия груза, подвержены изгибу. Первичная форма моста и крановых путей изменяется, образуются деформации. Когда нагрузка снимается, деформация, называемая упругой, пропадает. Остаточная деформация создаётся в случае превышения допустимых нагрузок. Остаточные деформации недопустимы, так как нарушают свойства материалов.

Деформацию моста определяют, подвешивая на тонкой струне из стали грузик к тележке и нагружая грузозахватный орган. С помощью теодолита отмечают расположение грузика при кране нагруженном и не нагруженном. Расчётами определяют величину деформации. Если опыты покажут наличие у главной балки остаточной деформации, механизм к эксплуатации не допускается.