Меднение

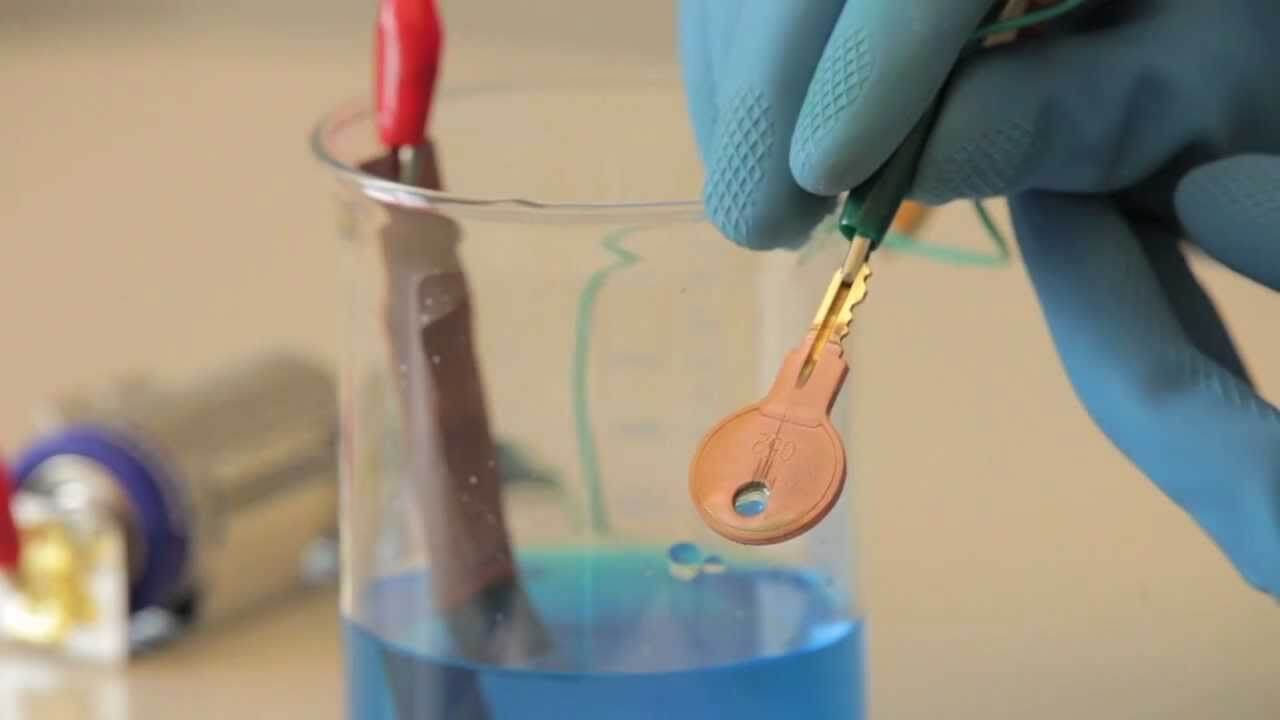

Меднение с использованием гальваники в домашних условиях необходимо для того, чтобы создать на поверхности обрабатываемого изделия токопроводящий слой, отличающийся небольшим значением электрического сопротивления, а также для того чтобы защитить деталь от негативного воздействия внешней среды.

После предварительного никелирования металл покрывают слоем меди с использованием раствора сернокислой меди, концентрированной серной кислоты и воды комнатной температуры.

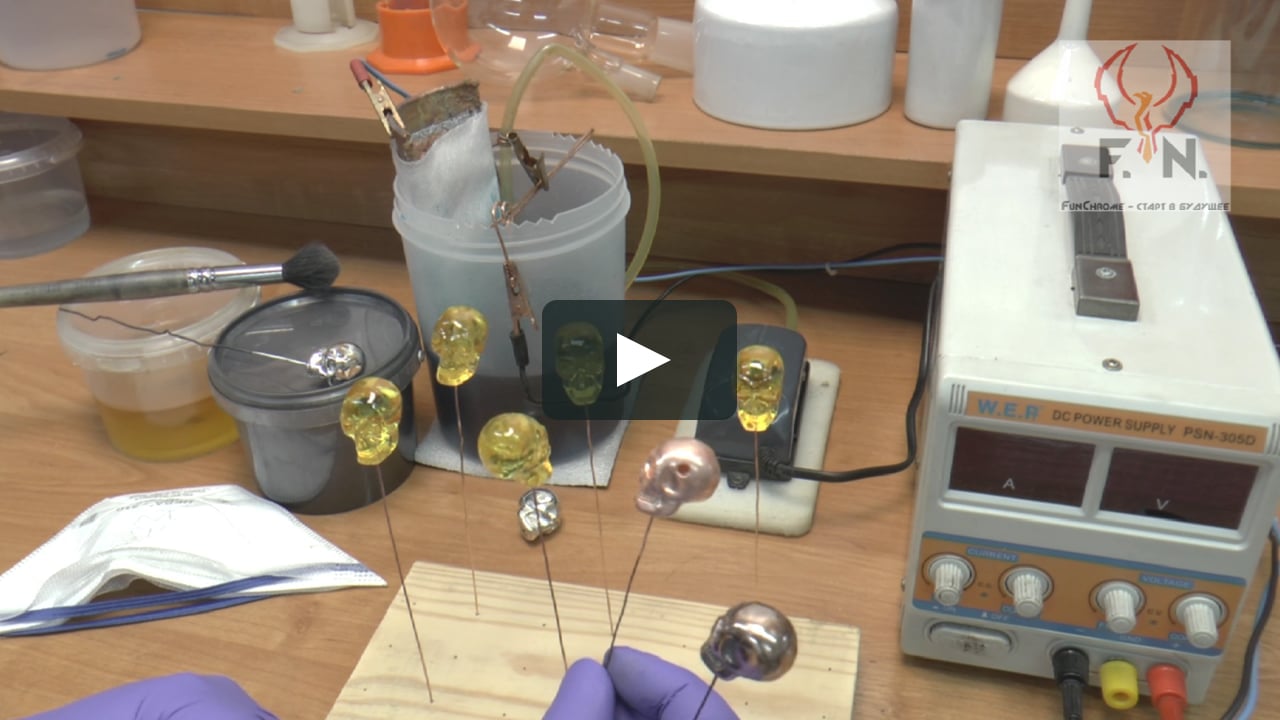

https://youtube.com/watch?v=QvwAzJe17BA

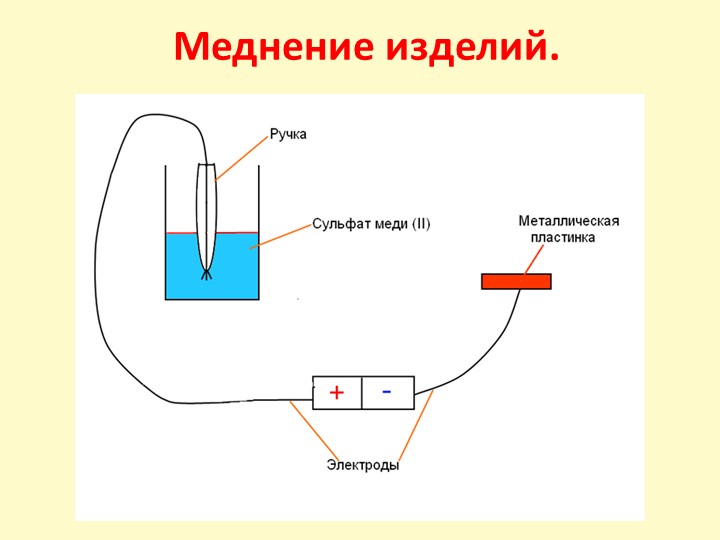

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

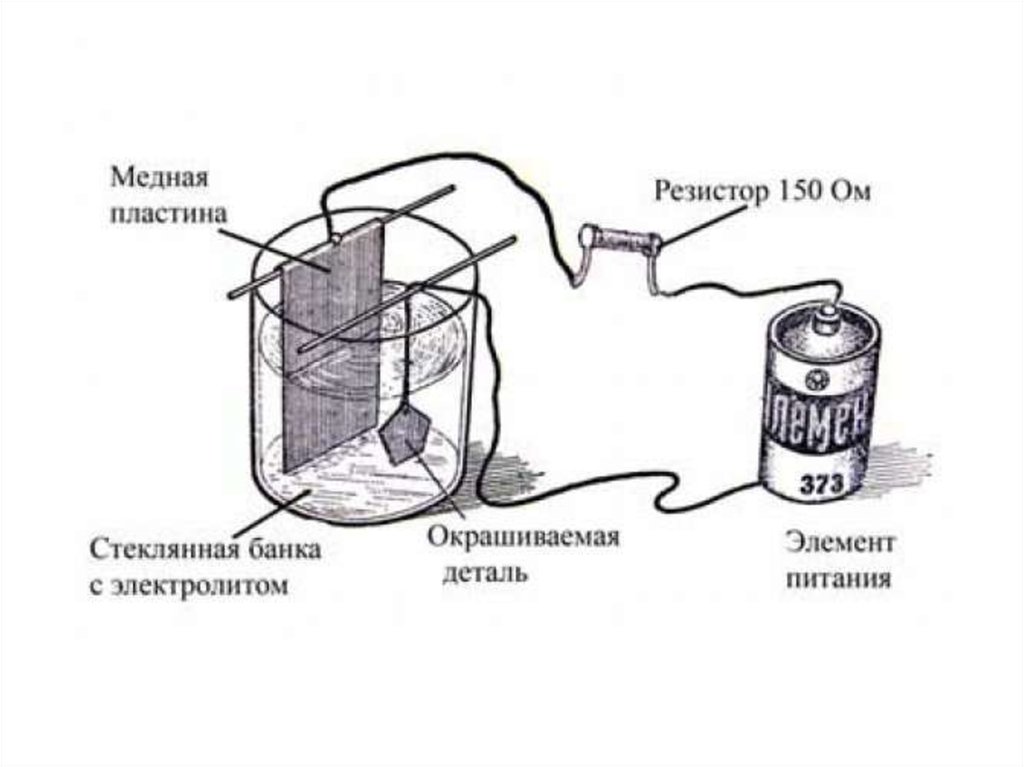

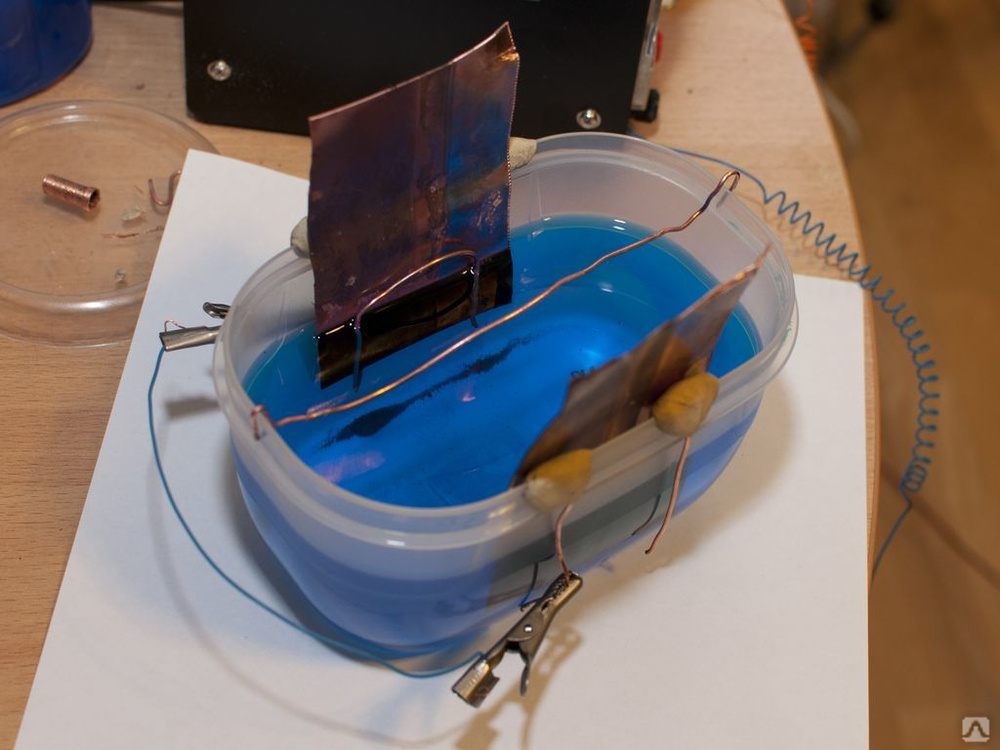

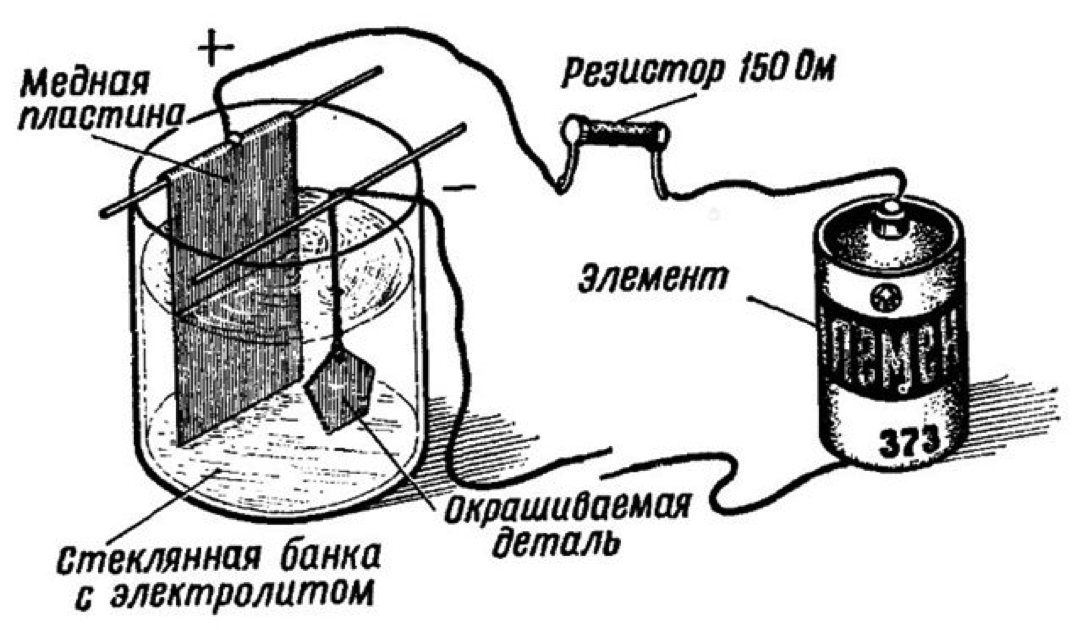

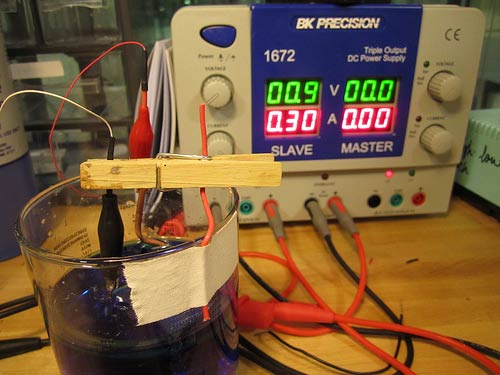

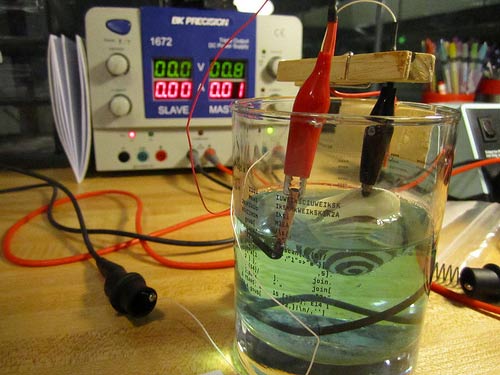

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос — 20 грамм, кислота (соляная или серная) — от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

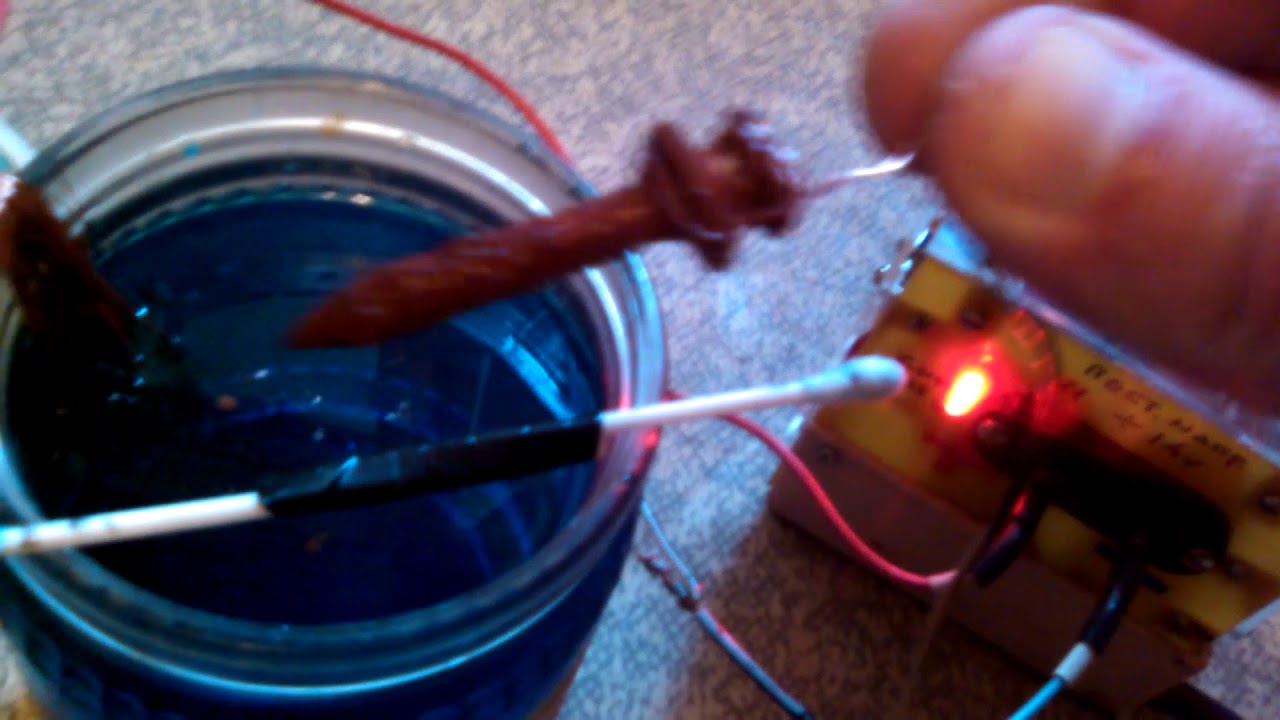

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

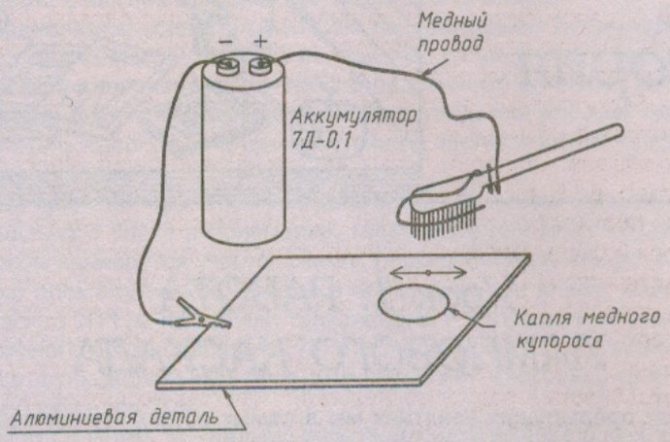

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

Меднение изделия

Перед началом работ по меднению в домашних условиях нужно подготовить необходимые материалы и оборудование. Надо позаботится об источнике напряжения и постоянного тока. Существует много рекомендаций касательно силы тока, разброс которого может быть большим. Поэтому желательно иметь реостат с возможностью плавной регулировки напряжения и для постепенного завершения процесса. Источником может служить автомобильный аккумулятор или выпрямитель с напряжением на выходе не больше 12 вольт. Для первых опытов будет достаточно обычной батарейки от 4.5 до 9 вольт.

Затем выбирается ёмкость для электролитического раствора, лучше всего из жаропрочного стекла. В любом случае все ёмкости для электролиза должны быть диэлектриками и выдерживать температуру не менее, чем 80 градусов по Цельсию.

В качестве анодов подойдут два больших медных листа. Они должны перекрывать по размеру заготовку. Из химических реактивов потребуются:

- Купорос медный.

- Кислота соляная либо серная.

- Вода дистиллированная.

Меднение в домашних условиях пользуется заслуженной популярностью, поскольку очень хорошо и надежно держится на стальных изделиях. Главное условие — правильно соблюдать технологию процесса.

Имеется два способа нанесения меди на поверхность:

- Помещение заготовки в раствор электролита.

- Неконтактный способ. В этом случае изделие не погружается в раствор.

Метод погружения

Подготавливается и обрабатывается поверхность изделия при помощи тонкого наждака и щеточки. После этого деталь моется в проточной воде, обезжиривается и еще раз промывается.

Этапы процесса омеднения следующие:

- Два медных анода подключают в сеть к положительным контактам и размещают их в стеклянную банку.

- К обработанному изделию подводят контакт с отрицательным значением напряжения и свободно подвешивают между анодами.

- Подключают реостат согласно электрической схеме для возможности регулирования силы тока.

- Подготавливается раствор в правильных пропорциях. На 100 г дистиллированной воды надо 20 г медного купороса и 2−3 г соляной кислоты. Вместо соляной кислоты можно использовать другую.

- Раствор выливается в посуду с медными пластинами и деталью таким образом, чтобы они полностью скрылись под поверхностью раствора.

- Подключается источник напряжения. Реостатом добиваются необходимой силы тока из примерного расчета 10−15 миллиампер на каждый квадратный сантиметр площади детали.

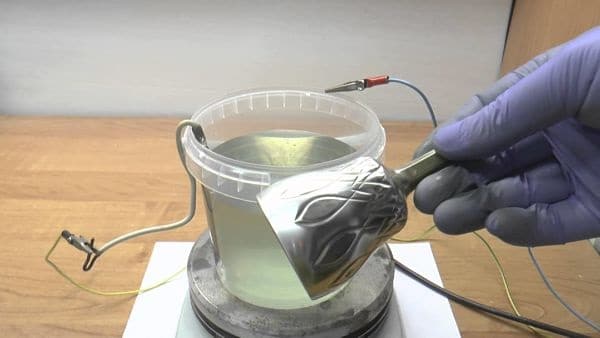

Покрытие медью без погружения

Этот метод интересен тем, что его можно использовать для обработки не только стальных предметов, но и сделанных из других материалов. Например, алюминия и цинка. Порядок процесса следующий:

- Из многожильного медного провода изготавливается «кисточка». Конец провода оголяется. Из медных проводков создается подобие кисточки, чтобы затем прикрепить ее к деревянной ручке-держателю.

- Второй конец провода подключается к плюсовому контакту электрической цепи.

- В широкую ёмкость заливается стандартный электролитный раствор из медного купороса и соляной кислоты.

- Предварительно очищенная и промытая металлическая заготовка присоединяется к отрицательному контакту и размещается в пустой ёмкости.

- Импровизированная кисточка окунается в раствор электролита и проводится по поверхности заготовки без контакта. Это действие повторяется до получения результата.

https://youtube.com/watch?v=RVbR6LBkHdA

Обработка алюминия

Часто с помощью медного электролиза обновляют столовые приборы, сделанные из алюминия. Если нет опыта проведения этого процесса, то можно потренироваться нанести медь на алюминиевые пластинки. Порядок проведения процесса:

- Алюминиевую пластинку зачищают и обезжиривают.

- Наносят на неё небольшое количество раствора медного купороса.

- Подсоединяют отрицательную клемму от источника питания к алюминиевой пластинке. Удачным способом соединения является металлический зажим-крокодил.

- Положительный полюс питания подается на медную «щеточку». Это конструкция из медного провода, один конец которого освобожден от оплетки, а медные щетинки образовали кисточку. Зажим от питания присоединяется ко второму концу провода. Сечение провода должно быть от одного до полутора миллиметров.

- Медную щетину обмакивают в раствор сернокислой меди и водят на близком расстоянии от поверхности алюминиевой пластинки. При этом нужно стараться не прикасаться щеточкой к заготовке, чтобы не замкнуть цепь.

- Омеднение происходит буквально на глазах.

- После окончания работы с пластины удаляют остатки не закрепившейся меди и протирают спиртом.

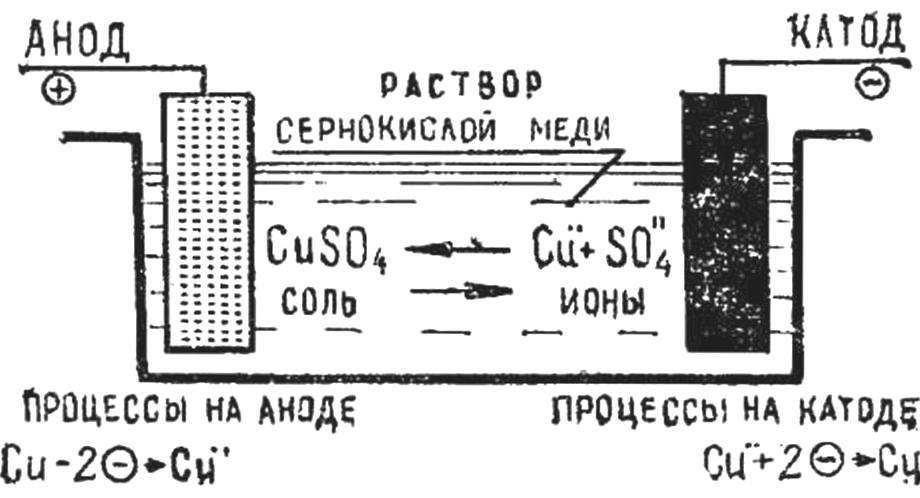

Три составляющие гальванического процесса

Гальваника в домашних условиях, хромирование — это гальванический процесс. Поэтому для его проведения необходимо наличие трёх составляющих: катода, анода и электролитической среды, в которой будет происходить перенос заряженных частиц металла.

- Катод. Пластина чистого свинца либо сплав свинца с оловом. Необходимо помнить, что площадь катода должна быть больше площади анода. Катод подсоединяется к положительному выходу выпрямителя.

- Анод. Это и есть сама хромируемая деталь. Он должен висеть в среде электролита таким образом, чтобы не касаться стенок и дна емкости. Кроме того, анод ни в коем случае не должен касаться катода.

- Электролит. Для хромирования требуется особо тщательная подготовка электролита.

Приготовление электролита

В набор электролитической жидкости для хромирования входят следующие компоненты:

- Хромовый ангидрид: 250 гр/л.

- Серная кислота: 2−3 гр/л. Химически чистая, концентрированная. Техническая серная кислота не годится.

- Вода дистиллированная.

Вода нагревается до температуры 60−80 градусов. После этого в ней растворяется ангидрид. Раствор чуть охлаждается и затем в него добавляется тонкой струйкой необходимое количество серной кислоты.

Подготовка поверхности хромируемого изделия

Состоит из трёх этапов:

- Механическая очистка, шлифовка и полировка.

- Обезжиривание.

- Никелирование.

Особенностью хромирования является то, что оно, наоборот, подчёркивает все имеющиеся неровности, сколы и трещины на поверхности изделия. Поэтому с поверхности хромируемой детали предварительно должны быть удалены следы старой краски, ржавчина, сколы, трещины и прочие дефекты. Подготовка хромируемой поверхности состоит из следующих этапов:

- Пескоструйная обработка.

- Полировка мелкой шкуркой.

- Шлифовка мягкими материалами и полировочной пастой.

Для обезжиривания нельзя использовать бензин или Уайт Спирит. В противном случае будут проблемы с качеством хромирования. Оптимальный вариант — приготовить специальный раствор:

- Натр едкий: 150 гр/л;

- Сода, кальцинированная: 50 гр/л;

- Клей силикатный: 5 гр/л.

Раствор подогревается до 90 градусов. После этого в него опускают деталь и выдерживают 20−40 минут, в зависимости от площади и рельефа поверхности детали.

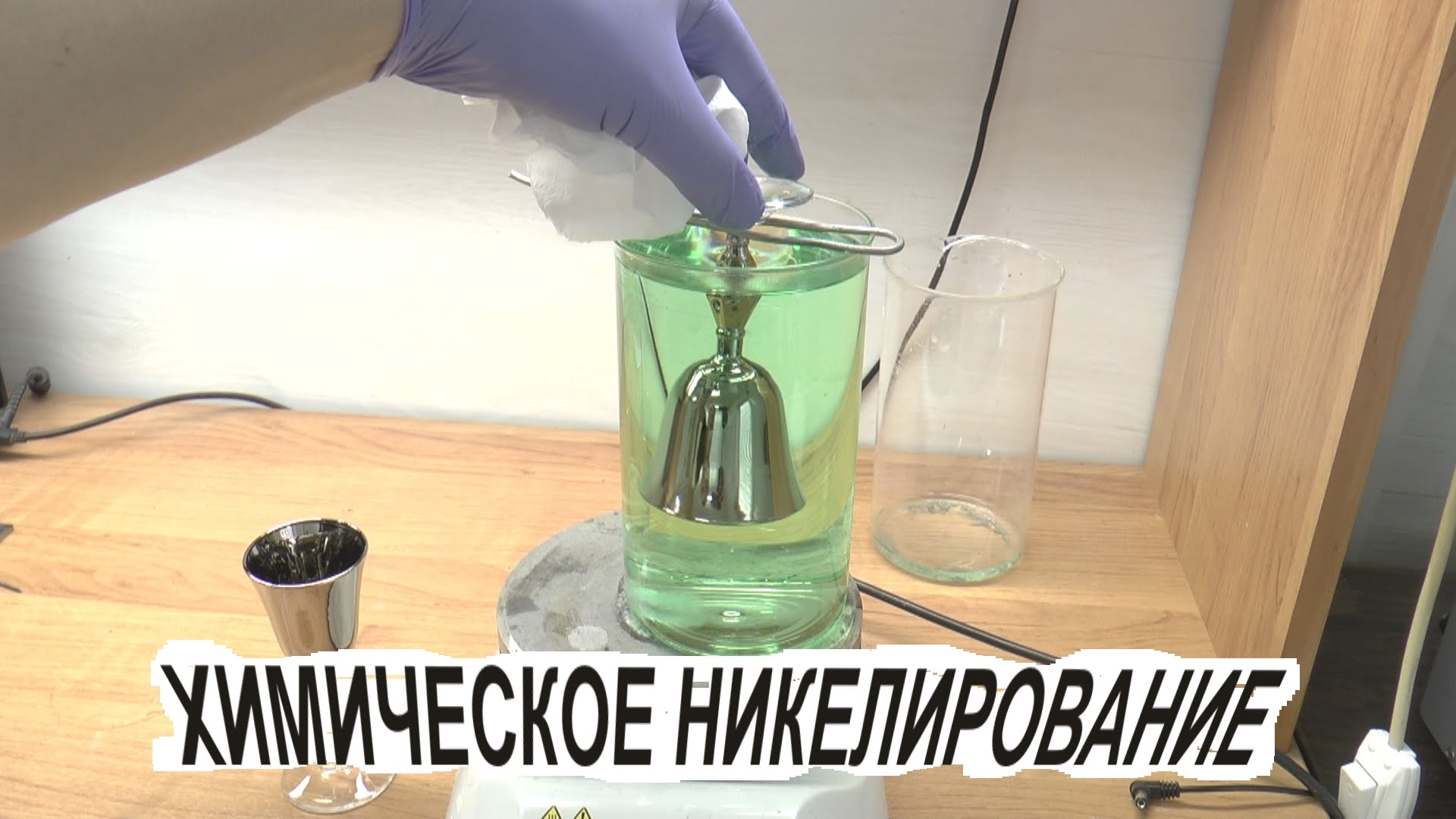

Никелирование является последним этапом подготовки детали к хромированию. Процесс никелировки производят в специальной гальванической ванне. Катодом в этом случае является металлический никель, а в качестве электролита выступает раствор серной кислоты и солей никеля.

Как увеличить срок службы покрытия?

Полученное покрытие имеет пористую структуру. Поэтому металл изделия подвержен коррозии. Чтобы снизить риск ее возникновения, слой никеля покрывают смазочными составами. После их нанесения предмет погружают в емкость с рыбьим жиром. Спустя 24 часа, его излишки убирают при помощи растворителя.

Если изделие имеет крупные габариты, и погрузить его в емкость невозможно, то его поверхность просто натирают рыбьим жиром. Данную процедуру потребуется проводить дважды, с промежутком времени около 12 часов. Через 48 часов после обработки остатки жира нужно удалить.

Никелирование защищает металл от коррозии

Никелирование защищает металл от коррозии

Выполнить никелирование стали в домашних условиях можно двумя способами. Данный процесс является несложным, но требует тщательной подготовки и предельной аккуратности при выполнении. Необходимо приобрести качественные компоненты для приготовления раствора, заранее подготовить рабочую зону, емкости, инструменты и устройства.

В процессе работы важно соблюдать меры безопасности: защитить глаза и кожные покровы от попадания химических веществ, обеспечить достаточную вентиляцию помещения, предотвратить возможность воспламенения смеси и электрической установки

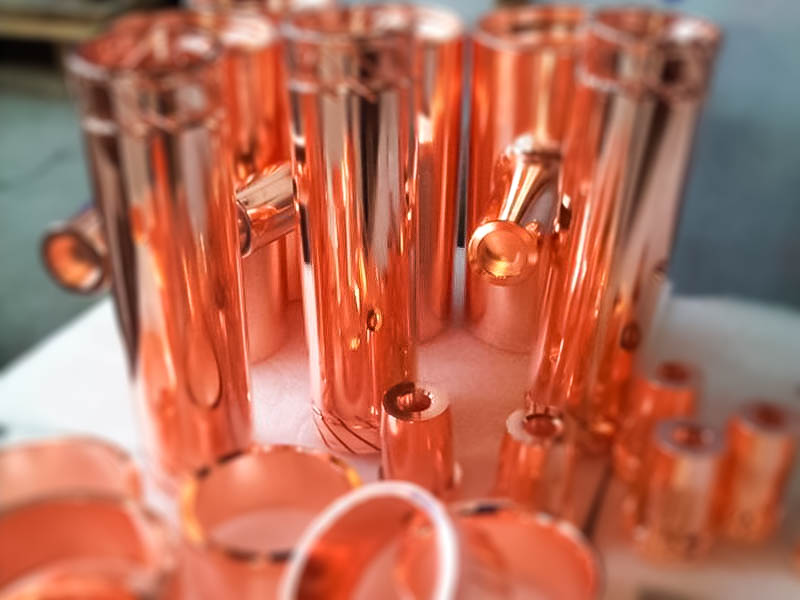

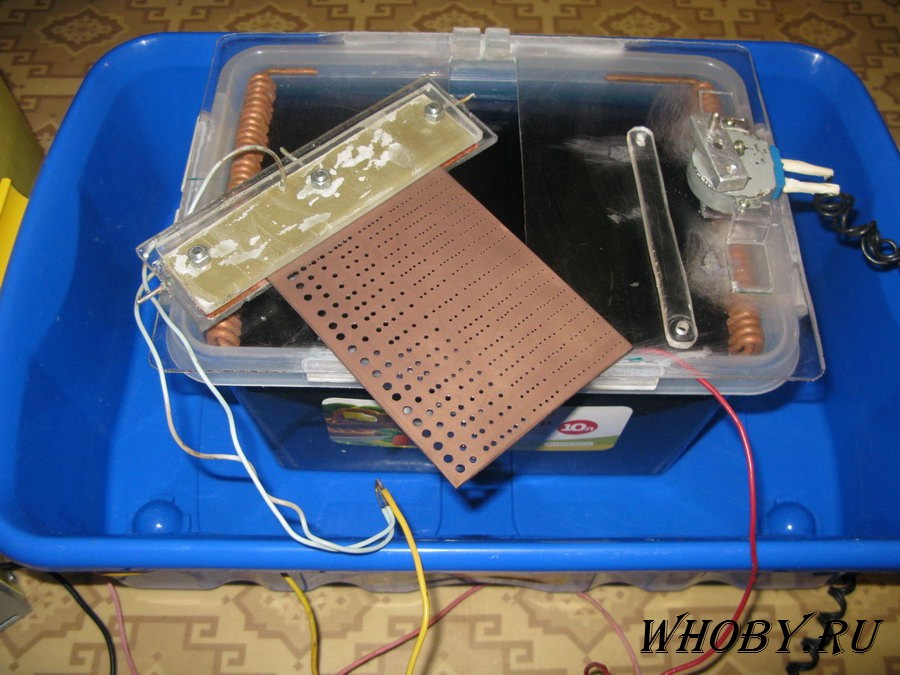

Оборудование для гальванопластики в домашних условиях

Гальваническое осаждение меди в домашних условиях проводят в емкостях любой геометрической формы. Размер гальванической емкости зависит от размера будущих изделий или репродуцируемых композиций. Материал может быть различным, подойдут емкости из стекла, керамики или пластмассы.

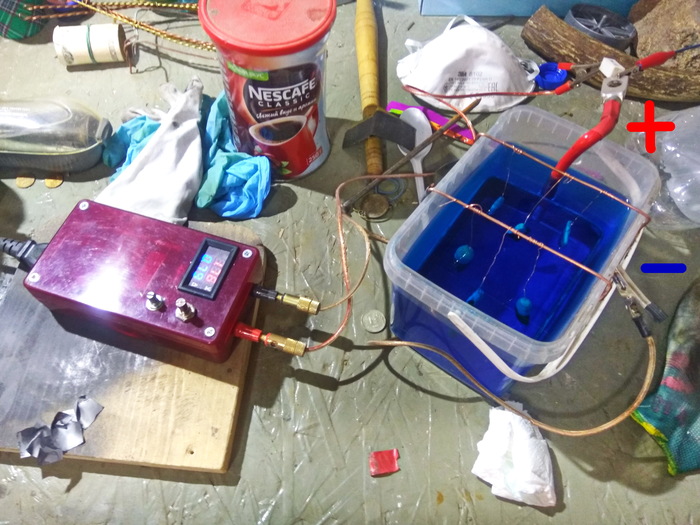

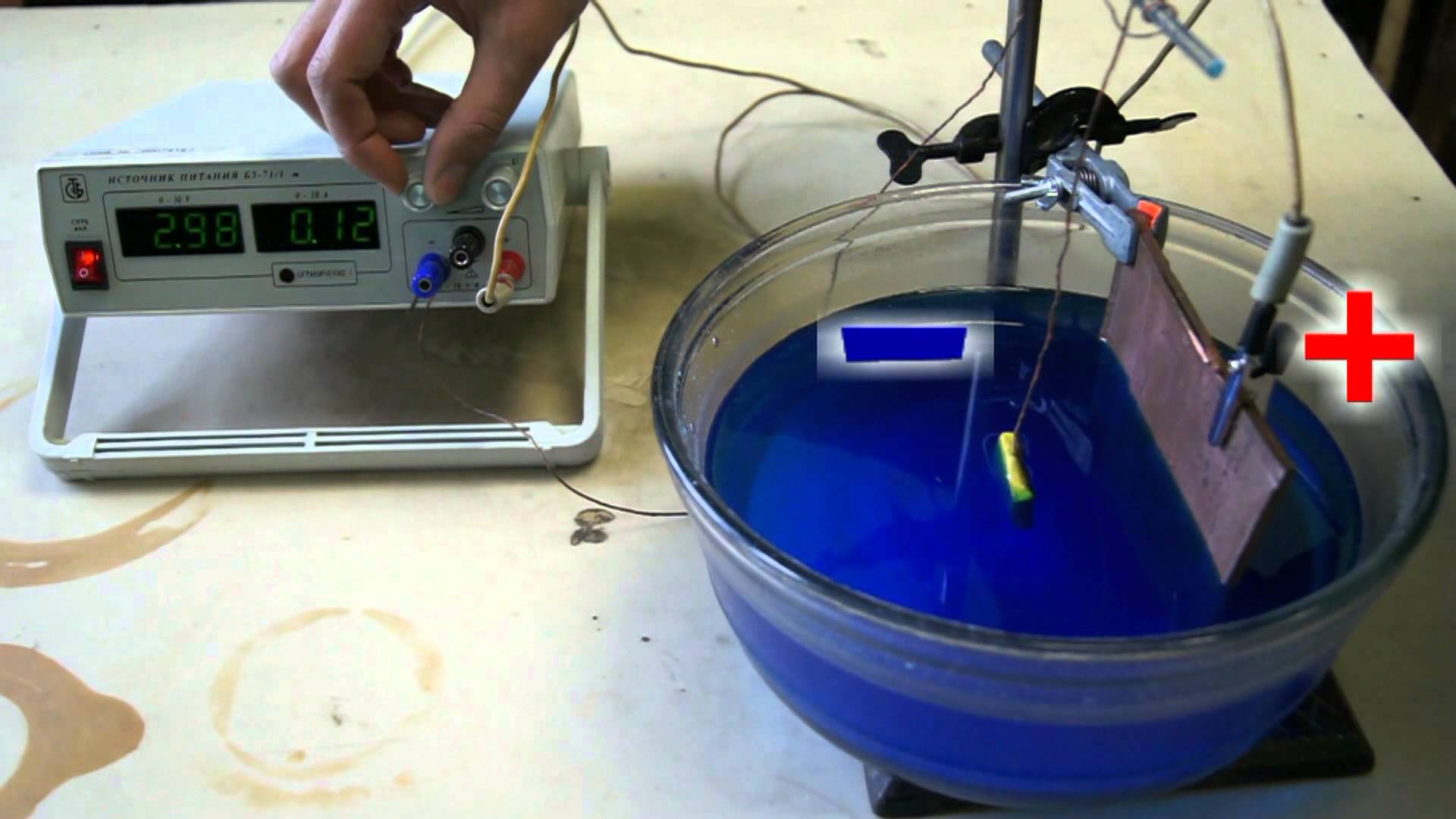

Вторым ключевым элементом гальванической установки является источник постоянного тока. Для проведения работ используют ток низкого напряжения в пределах 3-6 В. Можно использовать аккумулятор, или выпрямитель. Для измерения силы тока потребуется амперметр, для фиксации напряжения — вольтметр.

Для размещения формы и анодов в гальванической емкости необходимо предусмотреть подвесы. Форма подвешивается на проволоке из меди или латуни и помещается в емкость на расстоянии 15-20 мм от анода. Электроды, соединенные с положительной клеммой источника тока (анодом) подвешиваются также на меди или латуни, при этом проволочные крючки не погружают в электролит, в противном случае возможна деформация подвесов из-за разъедания крючка. Форма подключается к отрицательной клемме источника тока. В качестве анодов используют медные пластины толщиной от 3 мм. достаточных размеров. Площадь поверхности анодов должна превышать площадь поверхности формы.

Для контроля температуры электролита можно использовать обычный ртутный термометр.

Готовим ванну к применению

Нужно залить в стеклянную тару сульфат меди (это вещество может разъедать пластиковые контейнеры, хотя им выполняется футеровка производственных ванн) до уровня, чтобы в емкости полностью помещался объект гальванизации. Взять медный анод (+), согнуть его так, как показано на фото. Следите за тем, чтобы электрод не переломался. Проверьте, насколько свободно помещается в ванной деталь и не соприкасается ли она с анодом.

Если хотите использовать очень низкое напряжение постоянного тока, менее одного вольта, то нужно организовать большую площадь воды. Желательно предварительно провести расчет покрытия и количества жидкости, чтобы размеры емкости соответствовали параметрам тока.

Если хотите использовать очень низкое напряжение постоянного тока, менее одного вольта, то нужно организовать большую площадь воды. Желательно предварительно провести расчет покрытия и количества жидкости, чтобы размеры емкости соответствовали параметрам тока.

Питание

Положительный выход блока питания (+) подключается к медному аноду, проследите, чтобы он выступал над поверхностью раствора. К катоду, на котором размещается деталь, подается отрицательный заряд (-). Поместите объект в ванну, убедитесь в том, что части объекта не касаются меди. После чего можно включать блок питания. Следите за образованием пузырей, если они появились, то напряжение слишком высокое и его следует убавить. Также смотрите на показания вольтметра, чаще всего достаточно 1-го вольта.

Весь процесс займет несколько минут, но нужно регулярно проверять покрытие, если медный налет стал тускнеть, добавьте в раствор немного отбеливателя.

Полоскание

Сразу после удаления объекта из гальванической ванны, промойте его водой, чтобы удалить остатки раствора медного купороса, а затем вытрите насухо. Обработанные места должны быть сияющими и гладкими. После работы можно провести анализ дозировки купороса и уровня желаемого напряжения.

Гальванизация медным купоросом

Гальванизация медным купоросом

Эта схема отлично подойдет для создания собственной бижутерии, освежения старых аксессуаров, а также изготовления гравировки своими руками. Для покрытия медью более крупных деталей потребуется увеличить мощность устройства. Данным прибором, конструкция и чертежи которого даны выше, можно выполнить омеднение (покрыть медью) практически любых небольших деталей для создания домашних сувениров.

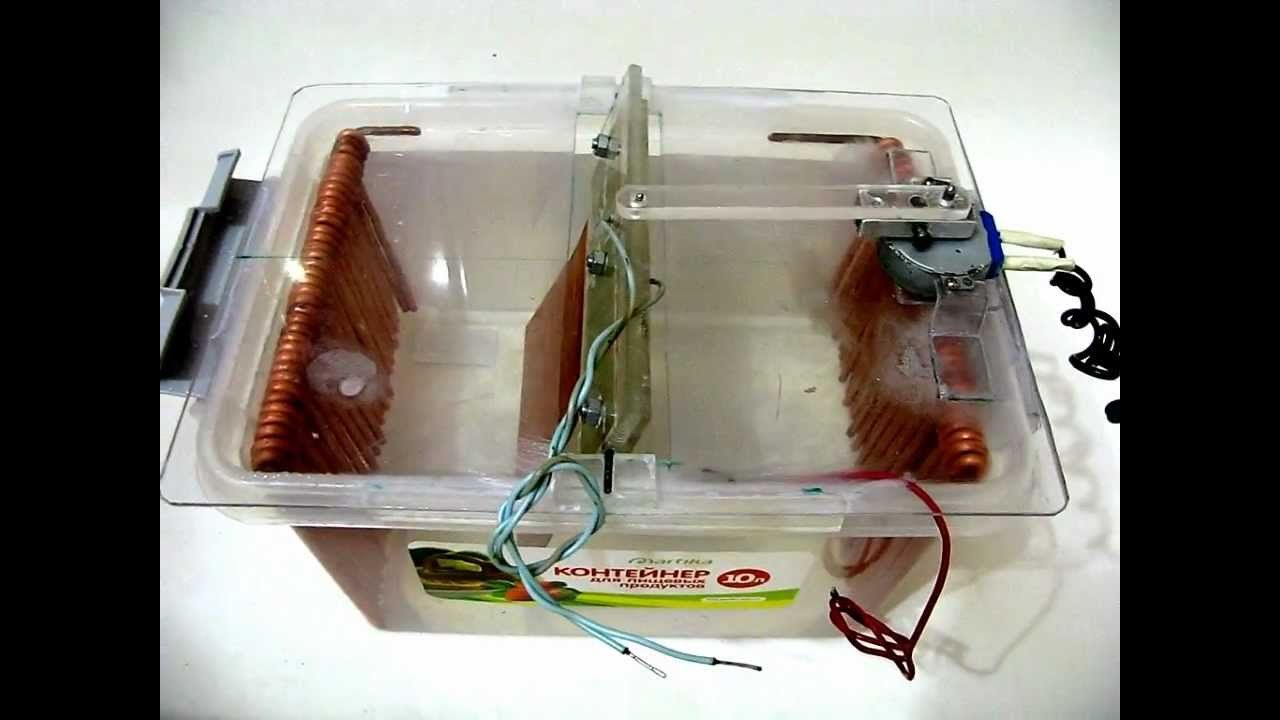

Как сделать домашнюю ванну для гальваники своими руками

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств

Но и в этом случае важно соблюдать ряд условий:

- емкость для ванны должна быть жесткой, устойчивой к химическим реагентам, не пропускающей через себя электричество;

- в помещении для гальваники в домашних условиях должна находиться вытяжка;

- требуется постоянный доступ к чистой воде (даже самый легкий процесс потребует как минимум 5 промывок);

Самый популярный вариант, используемый многими мастерами в домашних условиях — сделать ванну из пластиковой канистры. Для этого нужно будет срезать крышку с горловиной, а ее боковины усилить армирующим материалом. На стенки полученной установки по линии среза надеваются уплотнители (для окон или автомобилей). Далее нужно будет закрепить крышку. Финальным этапом будет проделка отверстий для контактных штанг.

Сами штанги можно изготовить в домашних условиях из медной шины, диаметр каждой –до 10 мм. В концах с обеих сторон просверливают отверстия, чтобы можно было подключать полюса от источника питания. На расположенные по краям готовой гальванической ванны штанги навешиваются анодные пластины, подключенные к электричеству. На центральную штангу надета катодная деталь, подключенная к отрицательному полюсу. Ток и напряжение определяются, исходя из объема ванны и планируемых к проведению работ.

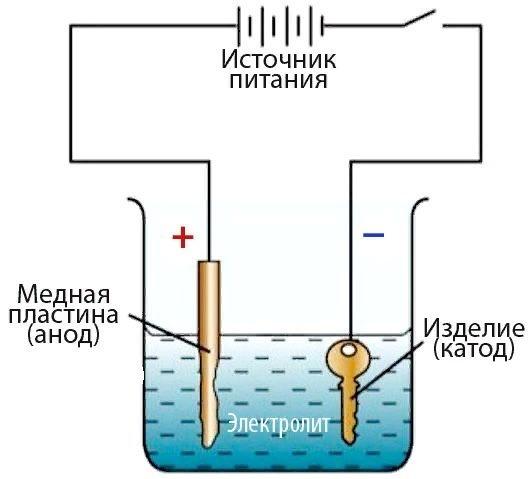

Технология гальванического никелирования

Гальваническое никелирование — популярная технология, с помощью которой можно нанести тонкий слой никеля на поверхность какого-либо металлического сплава (медь, сталь, железо, чугун, алюминий, латунь и так далее).

Принцип применения гальванического никелирования очень прост: металлический элемент подключается к катоду и помещается в водную среду с большим содержанием никеля, который выступает в растворе в качестве электролита — после этого включается электрический ток, который проходит через никелевые аноды, происходит достаточно равномерное распределение никеля по всей поверхности металлического объекта.

Перед проведением гальванического никелирования с поверхности металлического объекта нужно удалить тонкую оксидную пленку, которая будет препятствовать нанесению никеля. Для удаления пленки рекомендуется использовать грубую наждачную бумагу — с ее помощью оксидная пленка снимается очень легко, а каких-либо серьезных усилий для очистки рабочему прилагать не нужно.

После обработки наждачной бумагой нужно промыть металлический объект водой, чтобы избавиться от остатков оксидной пленки — после этого металл обрабатывается содовым раствором и снова очищается с помощью воды

Обратите внимание, что крупные жесткие детали обрабатывать наждачной бумагой сложно — для их очистки рекомендуется использовать специальное очистительное оборудование

Хороший пример — пескоструйные аппараты, которые снимают оксидную пленку за счет воздействия на поверхность металла песка, который в данном случае выступает в качестве абразива.

Последовательность действий

После очистки можно приступать непосредственно к никелированию:

- Сперва нам необходимо собрать ванночку для никелирования. Для этого нам понадобится емкость на основе диэлектрика, два никелевых анода, а также провода и источник электрического тока (рабочее напряжение — 5-6 вольт).

- Также нам понадобится электролитический раствор. Приготовить его можно на основании двух рецептов, где первый рецепт подходит для гладких однородных деталей, а второй — для шероховатых неровных элементов с низким качеством очистки.

- Первый рецепт такой — сернокислый никель (250 г), борная кислота (25 г), фтористый калий и хлористый калий (по 4-5 г), а также натриевая соль (2-3 г) и формалин (1-2 г) + 1 литр воды.

- Второй рецепт следующий — сернокислый никель (300 г), хлористый никель (около 60-90 г), борная кислота (50 г), а также блескообразователь (2 г) и выравнивающая присадка (2 мл) + 1 литр воды (блескообразователь и выравнивающая присадка вносятся по желанию).

- Установка для никелирования собирается следующим образом (вне зависимости от типа электролита): в ванночку наливается электролит и в нее помещается два никелевых анода по краям ванны — в ванночку по центру помещается деталь для обработки, которая подключена к отрицательному полюсу.

- После этого запускается электричество на 30-40 минут. Во время работы анодный и электролитический никель под действием электрических сил перемещаются на поверхность металлического элемента, который обладает отрицательной полярностью. При прохождении электрического тока никель прочно прикрепляется к металлу, что приводит к образованию тонкой пленки на основе никеля, что нам и требовалось.

После проведения гальванического никелирования на поверхности металла может образоваться черный налет, который может испортить вид металлической детали. Для очистки детали от налета необходимо выполнить зачистку и полировку детали — в результате у детали должен образоваться равномерный серебристый блеск, на поверхности объекта образуется тонкая пленка из никеля. Зачистку рекомендуется проводить вручную без использования слишком токсичных реактивов, чтобы не повредить защитную пленку.

Процесс меднения без применения раствора

Схема простого устройства для меднения без раствора

Обрабатываемая деталь очищается от окисной пленки, обезжиривается, к ней зажимом «крокодил» подсоединяется проводник, соединенный с минусом источника тока.

Медный провод диаметром в полтора миллиметра зачищается от изоляции и продевается в щетину зубной щетки так, чтобы он находился внутри щетины. Второй конец подключается к плюсовой клемме источника тока. Включается ток, щетка смачивается в растворе, после чего щеткой водят по поверхности обрабатываемого изделия.

Периодически щетку снова смачивают в растворе. Операцию проводят до тех пор, пока предмет полностью не покроется медью.

Использование меднения

Покрытие медью различных заготовок в последнее время часто проводится в домашних условиях. В большинстве случаев технология применяется для достижения следующих целей:

- Декорирование металла или пластика. Меднение металла в домашних условиях часто проводится для того, чтобы получить старинные на вид изделия, которые пользуются большой популярностью. Специальная процедура состаривания позволяет создать эффект длительного использования изделия. Кроме этого, медь после нанесения напоминает золото. Именно поэтому небольшой слой можно нанести для получения статуэтки или сувенира.

- Гальванопластика. Меднение стали подобным образом также может проводиться в домашних условиях. Суть технологии заключается в создании восковой или пластиковой основы, которая покрывается слоем рассматриваемого сплава. Гальванопластика часто применяется для получения ювелирных изделий или сувениров, матриц и волноводов. Применение специальных материалов позволяет существенно повысить качество покрытия.

- Получение деталей, используемых при создании различных механизмов. Меднение чугуна или другого металла проводят на производственных площадках при различных технологий. Покрытие заготовки медью позволяет существенно повысить электротехнические качества. Подобным образом можно получить клеммы или прочие подобные элементы, которые будут эксплуатироваться под напряжением. Изделия из чистой меди обходятся очень дорого. Именно поэтому часто применяется рассматриваемая технология.

Меднение стали

Меднение пластика в домашних условиях проводится крайне редко, так как подобный материал не выдерживает воздействие высокой температуры. Кроме этого, пластичность основания приводит к появлению структурных трещин.

Как очистить медь от зеленого, черного и белого налета?

Придать металлу характерный цвет можно с помощью подручных средств либо специальных растворов. Существуют следующие способы:

- лимонный сок справляется с черным налетом на меди, если натереть им изделие, а после промыть чистой водой и хорошо просушить;

- вернуть медным изделиям красноватый оттенок поможет томатная паста. Эти продукты содержат кислоты, которые легко устраняют белый налет с поверхности металла. Для очищения смешивают соус с солью в соотношении 2:1 и наносят смесь на изделие. Через 10 минут работы с губкой стенки посуды обретут естественный цвет. После снятия налета вещь вытирают сухой тряпкой;

Медь можно очистить с помощью самых неожиданных вещей, например, кетчупом и томатной пастойИсточник Nicedeck.ru

- ортофосфорная кислота, входящая в состав популярной газировки «Coca-Cola», устранит зеленый налет без лишних усилий. Потребуется емкость для изделия из меди и 2-3 дня времени. Залейте посуду напитком и оставьте на пару дней;

- кисломолочные напитки в соединении с солью также борются с белым налетом. Потребуется стакан жидкости и одна столовая ложка поваренной соли. Натрите полученной смесью кухонную утварь с помощью губки или ткани. После мытья просушите изделие;

- вернуть блеск меди поможет керосин и мел. Кашицу из такого состава втирают в поверхность меди до устранения налета;

- щавелевая кислота в соединении со скипидаром и этиловым спиртом удаляют зеленый налет. Нанесите жидкий раствор на поверхность меди губкой, а затем промойте и протрите;

- при наличии серьезных загрязнений используют амидосерную кислоту. Вещество быстро устранит пятна, поскольку достаточно агрессивно;

- аммиак также способен очистить медь от потемнения. Смоченная в растворе губка легко смоет налет. Любые работы с веществом необходимо проводить на открытом воздухе, поскольку существует риск отравления аммиачными парами.