Условия эксплуатации станка

Поскольку назначение оборудование связано с выполнением высокоточных операций механической обработки, к организации рабочего процесса следует подходить тщательно и ответственно. В первую очередь должны быть проверены все узлы и детали станка на предмет целостности и надежности функционирования. Далее проверяется электротехническая инфраструктура, в том числе качество предохранительной базы и система заземления.

Рекомендованные условия эксплуатации алмазно-расточных станков – в закрытом помещении при температуре от 10 до 35 °C с коэффициентом влажности до 80 %. В целях безопасности должна быть организована систем а отвода металлической стружки и приточно-вытяжная вентиляция. Сам станок должен быть прочно зафиксирован, а с рабочих поверхностей убраны лишние инструменты и материалы. Оператор приступает к работе в защищенной спецодежде при стабильном освещении с достаточной яркостью.

Радиально-сверлильные станки

От вертикально-сверлильных станков радиально-сверлильные отличаются конструктивной возможностью совмещения оси отверстия заготовки с осью шпинделя путем перемещения шпинделя относительно неподвижной заготовки в любое место горизонтальной поверхности стола. Радиально-сверлильные станки по конструкции подразделяют на станки общего назначения, переносные — для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках с креплением их в месте обработки с помощью башмаков.

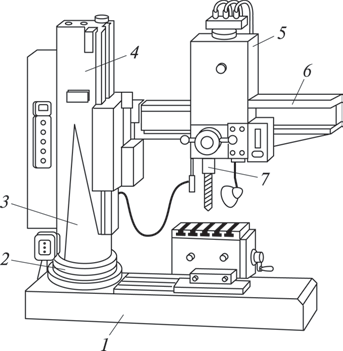

Радиально-сверлильный станок модели 2554 (рис. 4) применяют при обработке отверстий в средних корпусных деталях. Станок позволяет выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите 1 станка установлена тумба 2 с неподвижной колонной 3, на которой надета гильза 4. Гильза поворачивается вокруг колонны, обеспечивая обработку отверстий в любом месте детали без ее перемещения. На гильзе смонтирована траверса 6, имеющая горизонтальные направляющие, по которым может перемещаться шпиндельная головка 5. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя 7. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливают на приставном столе или непосредственно на верхней плоскости фундаментной плиты.

Технические характеристики радиально-сверлильных станков, пользующихся повышенным спросом на отечественном рынке металлорежущего оборудования, приведены в табл. 3; 4.

Таблица 3. Радиально-сверлильные станки

| Модель | Диаметр сверления, мм | Расстояние от шпинделя до плиты, мм | Вылет шпинделя, мм | Частота вращения шпинделя, мин–1 | Мощность привода, кВт | Габариты (Д Ш В), мм | Масса, кг |

| 2К522 | 32 (М16) | 960 | 800 | 45…200 | 1,5 | 1480x940x1990 | 950 |

| ГС545 | 45 | 1250 | 1100 | 45…2000 | 3,0 | 1800x925x2260 | 1380 |

| 2А554 | 50 (М52) | 1600 | 1600 | 18…2000 | 5,5 | 2850x1030x3430 | 4700 |

| 2А576 | 80 (М80) | 2000 | 2500 | 9…1800 | 7,5/11,0 | 4180x1280x4125 | 11 850 |

| 2А587 | 100 (М100) | 2500 | 3150 | 8…1600 | 11,0 | 4850x1830x4912 | 17 150 |

Промышленные радиально-сверлильные станки ЭТМ 3116 и ЭТМ 3116А укомплектованы зубчатой рейкой и ведущей шестерней, которые находятся на горизонтальной консоли. На станках можно выполнять угловое сверление при обычном положении заготовки и сверление под комбинированными углами при повороте заготовки; сверление вне рабочего стола, когда размеры заготовки превышают его размеры; углубленное сверление до 420 мм; горизонтальное сверление. Шарнирный рабочий стол может быть отрегулирован в любое положение под шпинделем.

Рис. 4. Радиально-сверлильный станок модель 2554: 1 — плита; 2 — тумба; 3 — колонна; 4 — гильза; 5 — шпиндельная головка; 6 — траверса; 7 — шпиндель

Промышленные радиально-сверлильные станки ЭТМ-3119, ЭТМ 3125 укомплектованы зубчатой рейкой и ведущей шестерней, мощным надежным двигателем для длительных режимов работы, высокоточными опорными подшипниками шпинделя, массивной зеркально-гладкой поверхностью основания с двумя пазами. Головка и консоль поворачиваются на 360 .

Таблица 4. Технические характеристики радиально-сверлильных станков

| Параметры | Модели станков | |||

| ЭТМ 3116 | ЭТМ 3116 | ЭТМ 3119 | ЭТМ 3125 | |

| Максимальный диаметр сверления, мм | 16 | 16 | 20 | 20 |

| Максимальная высота заготовки, мм | 154 | 330 | 356 | 356 |

| Размер патрона, мм | 3…16 | 3…16 | 3…16 | 3…16 |

| Ход шпинделя, мм | 80 | 80 | 80 | 80 |

| Частота вращения шпинделя, мин–1 | 460…2890 | 460…2890 | 120…3000 | 140…3600 |

| Количество скоростей шпинделя | 5 | 5 | 16 | 16 |

| Общая высота станка, мм | 790 | 1630 | 980 | 1630 |

| Мощность, Вт | 550 | 550 | 550 | 750 |

| Напряжение, В | 220 | 380 | 380 | 380 |

| Масса, кг | 37 | 61 | 163 | 173 |

Токарно-расточные станки

Основной особенностью оборудования этой разновидности является очень высокая скорость вращения шпинделя. Токарно-расточной станок может использоваться для обработки как плоских деталей, так и цилиндрических.

При работе на таком оборудовании заготовка крепится на столе. При этом шпиндель совершает вращательно-поступательное движение.

Современной промышленностью выпускаются в том числе и токарно-расточные станки крупногабаритные. Диаметр обточки у такого оборудования может быть равен 4 м. При этом на станке допускается выполнять обработку деталей длиной до 32 м. Наиболее востребованной моделью токарно-расточного станка на данный момент является 2А656РФ11.

Правила эксплуатации

Расточные станки — сложная и очень дорогая техника

Именно поэтому при её эксплуатации важно придерживаться основных правил работы. Уход за оборудованием включает несколько мероприятий:

- регулярную очистку;

- смазку всех технологических узлов;

- осмотр работоспособности всех блоков и деталей.

Оператор должен осуществлять уход за модулем подачи СОЖ и своевременно устранять любые мелкие неисправности.

Работа автоматизированных установок обычно включает их техобслуживание и наладку. Последнюю выполняет наладчик, а подналадку — станочник. В функционал станочника включают:

- приём рабочих заготовок, их монтаж;

- осуществление оперативного управления и регулярный контроль состояния;

- замену режущего инструмента;

- удаление крошки.

Особое внимание нужно уделить гидросистеме. Уход за ней предполагает контроль нагрева масла таким образом, чтобы температура не поднималась выше +50 градусов. Обычно первый раз масло меняют спустя месяц эксплуатации — это позволяет вывести все продукты притирки рабочих механизмов

Впоследствии периодичность замены масла составляет раз в квартал

Обычно первый раз масло меняют спустя месяц эксплуатации — это позволяет вывести все продукты притирки рабочих механизмов. Впоследствии периодичность замены масла составляет раз в квартал.

Периодически нужно проверять состояние трубопроводов с целью предотвращения попадания воздушных частиц в гидравлическую систему

Важно своевременно производить очистку фильтров. Время от времени приводы аппаратов необходимо обрабатывать смазочным материалом. Не реже чем раз в 6 месяцев следует изменять полярность функциональных контактов выключателей, а также кнопок, задействованных в схеме постоянного и переменного тока

При обнаружении капелек металла на контактах или пригорания следует выполнить их зачистку бархатным надфилем. Обычно все эксплуатационные требования к станкам указаны в руководстве пользователя и нормируются действующим ГОСТ. Точное соблюдение этих правил позволяет обеспечить бесперебойную и продолжительную работу оборудования

Не реже чем раз в 6 месяцев следует изменять полярность функциональных контактов выключателей, а также кнопок, задействованных в схеме постоянного и переменного тока. При обнаружении капелек металла на контактах или пригорания следует выполнить их зачистку бархатным надфилем. Обычно все эксплуатационные требования к станкам указаны в руководстве пользователя и нормируются действующим ГОСТ. Точное соблюдение этих правил позволяет обеспечить бесперебойную и продолжительную работу оборудования.

Расточные станки: назначение и сферы использования

Применяться такое оборудование может для выполнения таких операций, как:

- нарезание резьбы, внутренней и наружной;

- сверление отверстий глухих и сквозных;

- зенкерование;

- подрезка торцов заготовок;

- торцевое и цилиндрическое фрезерование и т. д.

Чаще всего это оборудование используется для чистовой или получистовой обработки. Однако бывает, что с его применением производят и чистовую. Корпус детали на таких станках обрабатывается редко, но иногда эта операция все же производится. Ремонт расточного станка выполняется примерно по такой же технологии, что и токарного. То же самое касается и особенностей эксплуатации. Конструкцию эти два типа станков имеют схожую. Как и многие другие специальные разновидности оборудования, предназначенного для обработки металлических и деревянных заготовок, расточный станок был когда-то сконструирован на основе именно токарного.

Алмазно-расточные станки

Алмазно-расточные станки принадлежат к группе отделочных станков. Они предназначены для тонкого растачивания точных цилиндрических поверхностей, а при наличии дополнительной оснастки и для обработки торцов, канавок, конических и фасонных поверхностей вращения; эти станки наиболее эффективны в условиях массового, крупносерийного, а иногда и мелкосерийного производства.

Под тонким растачиванием понимают окончательную отделочную обработку отверстий, выполняемую алмазным или твердосплавным режущим инструментом. Алмазный инструмент применяют главным образом для растачивания деталей из цветных сплавов, эбонита, текстолита, резины и других синтетических материалов, а обработку черных металлов производят твердосплавным режущим инструментом. Алмазное растачивание в ряде случаев заменяет шлифование.

К числу деталей, для обработки которых применяют алмазно-расточные станки, относятся шатуны, втулки, вкладыши, гильзы, головки блока, отверстия под палец в поршнях и ряд других.

Особенности процесса тонкого растачивания. Процесс тонкого растачивания характеризуется высокими скоростями резания, малой величиной подачи и небольшой глубиной резания, обеспечивающей минимальную шероховатость обработанной поверхности. Режим тонкого растачивания: скорость резания до 1000 м/мин, величина подачи 0,01—0,1 мм/об и глубина резания 0,05—0,55 мм. Высокая точность обработки отверстий, отклонение от круглости 0,003—0,005 мм и шероховатость поверхности 0,16-0,63 мкм.

К алмазно-расточным станкам предъявляют высокие требования, главными из которых являются: высокая частота вращения шпинделя, превышающая 6000 об/мин; устойчивые малые величины подачи (менее 0,04 мм/об); бесступенчатое регулирование подачи, высокая скорость ускоренных ходов (4—7 м/мин); высокая точность вращения шпинделя при отсутствии вибраций.

Базовые детали алмазно-расточных станков, такие, как станины, столы, салазки, выполняют массивными, жесткими, с большим числом ребер жесткости

Особое внимание уделяют шпинделям

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Передачу вращения на шпиндель для получения низкой шероховатости обрабатываемой детали осуществляют ременной передачей. Шпиндель и закрепленные на нем детали обычно подвергают балансировке. Применение гидравлической установки дает возможность не только применить бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка изолируют от точных элементов путем их выноса за пределы станка, что также способствует уменьшению тепловых деформаций базовых деталей станка.

Алмазно-расточные станки по « расположению оси шпинделя делят на две большие группы: горизонтальные и вертикальные. Существуют также специальные станки с наклонными шпинделями и комбинированные. Кроме того, они бывают одношпиндельные и многошпиндельные, односторонние и двусторонние.

www.4ne.ru

Изготовление своими руками

При сборке станка в домашних условиях рекомендуется применять подручные материалы высокого качества.

Направляющие элементы

При самостоятельном изготовлении допускается использовать втулки и стержни круглой формы. Недостатком самоделки может стать преждевременный износ. Применение оригинальных направляющих приведет к высоким затратам.

Настройку расстояния между салазками и рабочей поверхностью производят при помощи винтов. Движение по направляющим осуществляют при помощи системы привода.

Разработчики оборудования рекомендуют использовать устаревшие печатные машинки, так как они изготовлены из стали высокого качества. Их следует аккуратно разобрать, снять каретку и направляющие со всеми вспомогательными элементами. Каждую каретку используют отдельно, чтобы обеспечить движение в двух направлениях.

Старая печатная машинка (Фото: Instagram / yulekmoto)

Привод

Для обеспечения движения стола необходимо применять электродвигатель с подшипниковым узлом. Передается движение при помощи винта.

Кардан

Изготавливается из бронзовой втулки необходимого размера. На валу двигателя и трубке сверлят отверстие и закрепляют между собой при помощи спиц от велосипедного колеса или иглы от подшипников. После соединения с валом мотора рекомендуется смазать место стыка.

Ходовой вал

В качестве данного элемента могут применяться стержни из стали, прошедшей термическую обработку. Предварительно необходимо нарезать резьбу на поверхности заготовки. При этом используется стандартный шаг.

Разрезная гайка из бронзы

Данную деталь следует закрепить на движущихся частях оборудования. Изготавливается из бронзового бруска, в котором сначала сверлят отверстие, а затем нарезают резьбу. Перед использованием рекомендуется полностью провернуть гайку.

Предназначение

Оборудование применяется для обработки внутренних поверхностей цилиндрической формы. При этом не допускаются отклонения инструмента от центра отверстия. На оборудование выполняют следующие виды работ:

- сверление и расточка отверстий;

- обработка внешних поверхностей заготовок цилиндрической формы;

- снятие фаски, зенкерование, а также развертывание;

- обработка при помощи фрез плоских поверхностей;

- нарезание резьбового профиля;

- измерение деталей.

При помощи станка добиваются рассверливание отверстий в таких приспособлениях, как кондуктора, где необходима высокая точность. При использовании инструмента с алмазной крошкой получают полированные поверхности, при жестком требовании допусков и посадок в сборочных чертежах. Благодаря дополнительным приспособлениям производят замеры и разметку отверстий под острыми углами. При помощи оптических приборов достигается точности обработки и измерения до 0,004 мм.

Алмазно-расточные станки

Применяются для прецизионного растачивания цилиндрических, конических поверхностей, канавок, торцов в условиях массового и крупносерийного производства. В результате получаются высококачественные поверхности с точными размерами и минимальными отклонениями от формы в следствии малых усилий резания стружки.Примером деталей обрабатываемых на алмазно-расточных станках являются детали автомобильных двигателей, которые имеют отверстия различной формы и конфигурации.

Оборудование данного типа комплектуется 2 видами инструмента:

- алмазный – для точения цветных металлов, пластмасс, вулканизированных каучуков и других синтетических материалов;

- твердосплавный – служит для точения сталей и чугунов.

Использование алмазного инструмента дает такую же шероховатость поверхности как шлифование.Процесс тонкого растачивания характеризуется такими параметрами:

- шпиндель станка имеет высокую частоту вращения (до 8000 об/мин);

- резание происходит при небольших подачах 0,01 – 0,1 мм/об и глубине резания 0,05 – 0,5 мм;

- скорость резания в зависимости от материала колеблется в пределах 60 – 1000 м/мин;

- шероховатость поверхности составляет Ra = 0,16 – 0,63 мкм;

- отклонение от круглости составляет не более 0,003 – 0,005 мм.

При алмазном растачивании отсутствует эффект шаржирования – воздействие на поверхностный слой заготовок абразивными частицами, который возникает при шлифовании, хонинговании и доводке. Шаржирование уменьшает износостойкость обработанных заготовок.К станкам предъявляют жесткие требования:

- шпиндели должны обладать высокой частотой и точностью вращения с отсутствием вибраций;

- подача должна регулироваться бесступенчато и иметь малые ее величины;

- обладать высокой скоростью ускорения ходов.

Характер направления оси шпинделя делит оборудование данного типа на две группы:

- вертикальной компоновки – являются универсальными с многоступенчатыми коробками скоростей и подач, имеют сменные шпиндели для точения заготовок диаметром от 20 до 200 мм в с небольшой программой выпуска, предназначены для растачивания блоков цилиндров дизельных и бензиновых двигателей, цилиндрических отверстий при ремонте и производстве деталей;

- горизонтальной компоновки – применяются для окончательной расточки отверстий по форме и размерам, подрезки торцов.

Модели агрегатов

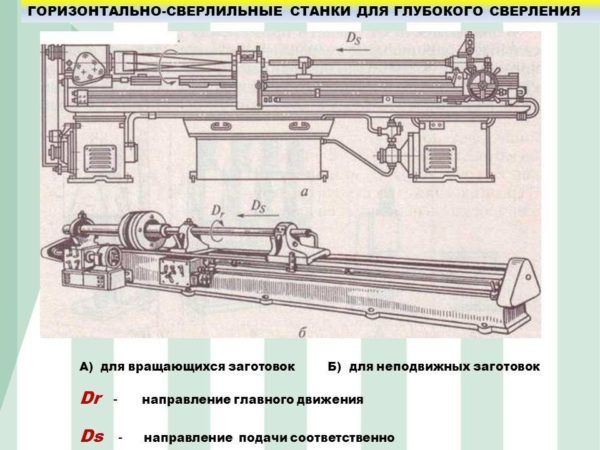

Все существующее оборудование, предназначенное для сверления отверстий в горизонтальной плоскости, состоит из двух типоразмеров станков:

- Горизонтально-сверлильные машины для глубокого сверления вращающихся деталей.

- Горизонтально-сверлильные агрегаты для глубокого сверления неподвижных деталей.

Первая модель станка характеризуется конструктивными особенностями шпинделя со сверлом. На станке они закреплены неподвижно. Обрабатываемая заготовка установлена и закреплена во вращающемся патроне.

Оператор подводит заготовку, которая вращается вместе с патроном вокруг своей оси, к неподвижному сверлу. Продолжая дальнейшее поступательное движение, заготовка высверливает отверстие в нужном месте.

Конструкция второй модели станка устроена по-другому. Неподвижная заготовка закреплена в приспособлении на станине станка. Шпиндель, в котором закреплено сверло нужного диаметра, движется горизонтально к заготовке.

Совершая вращение, врезаясь в тело заготовки, сверло осуществляет выборку металла на нужную глубину. Как результат, получается отверстие необходимого сечения и шероховатости.