Понятие процесса

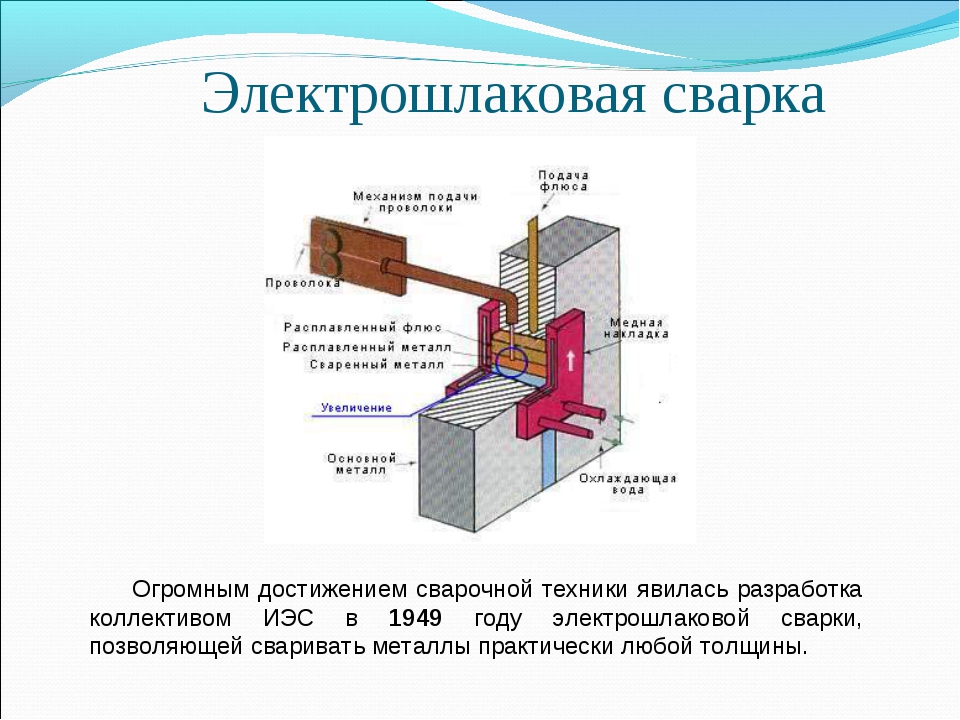

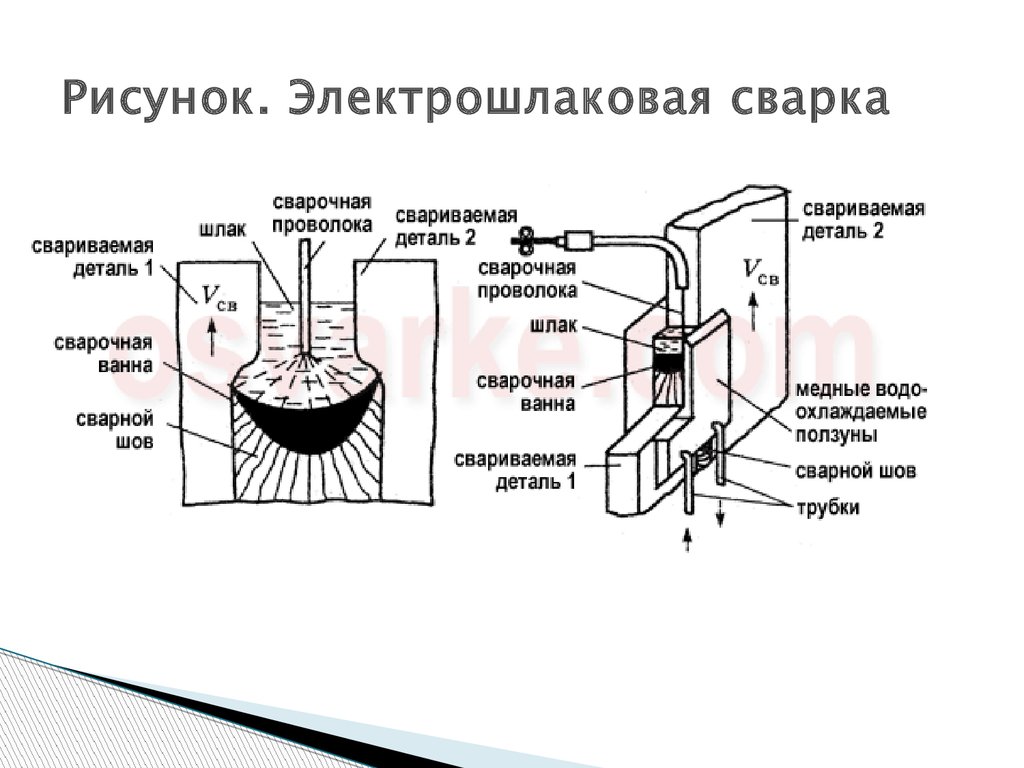

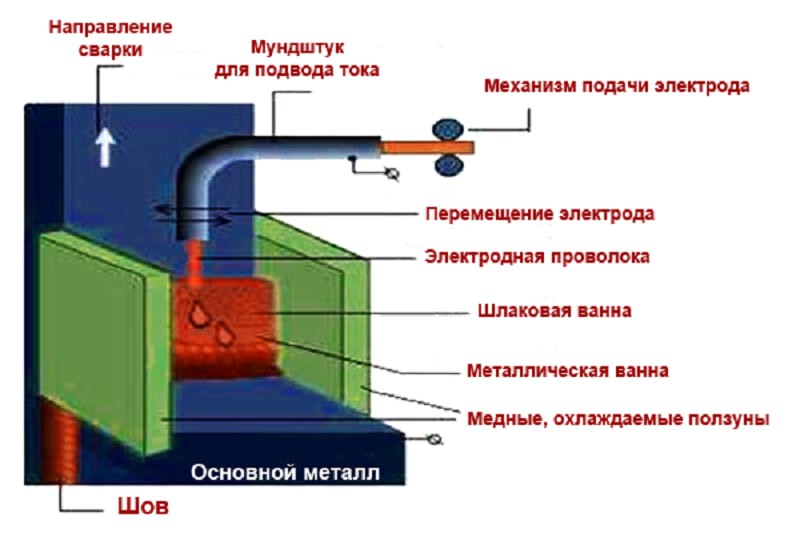

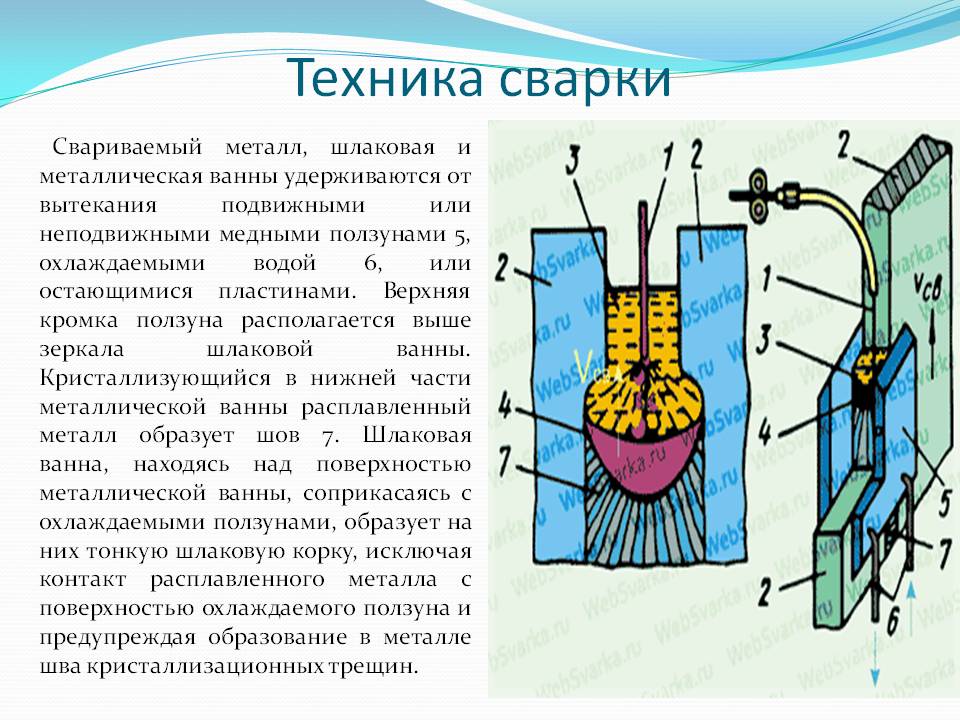

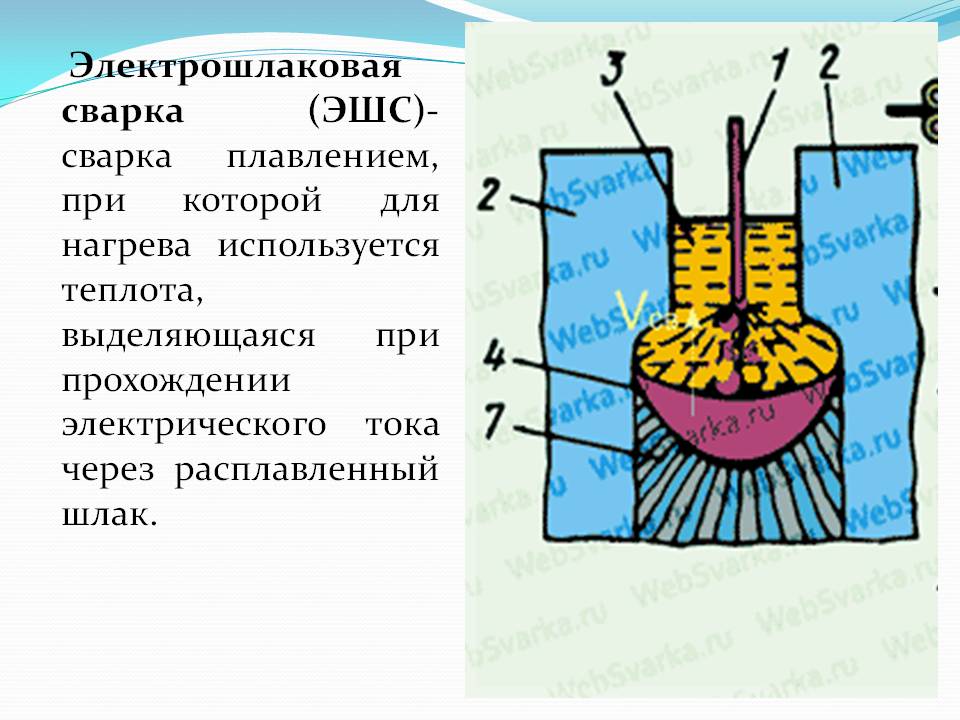

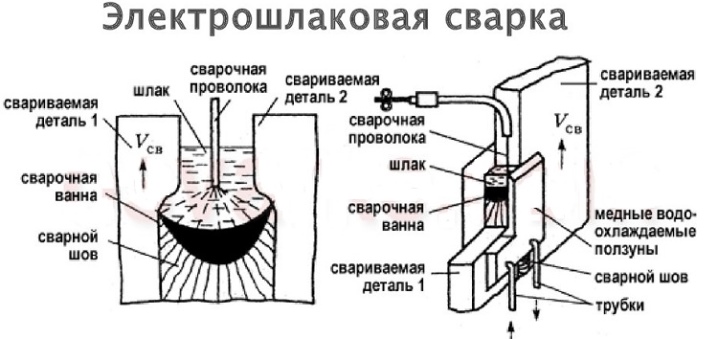

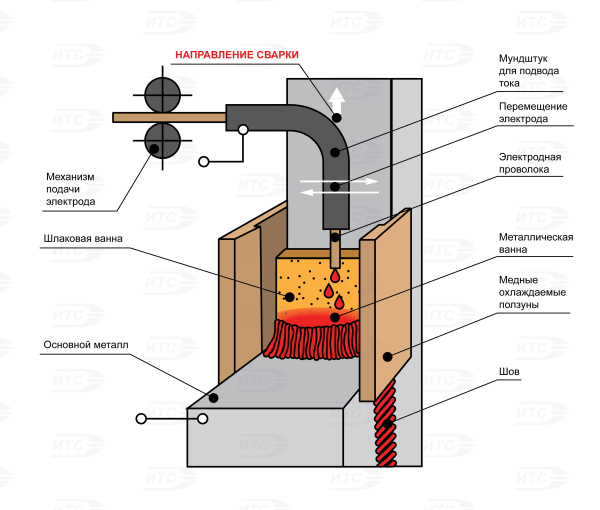

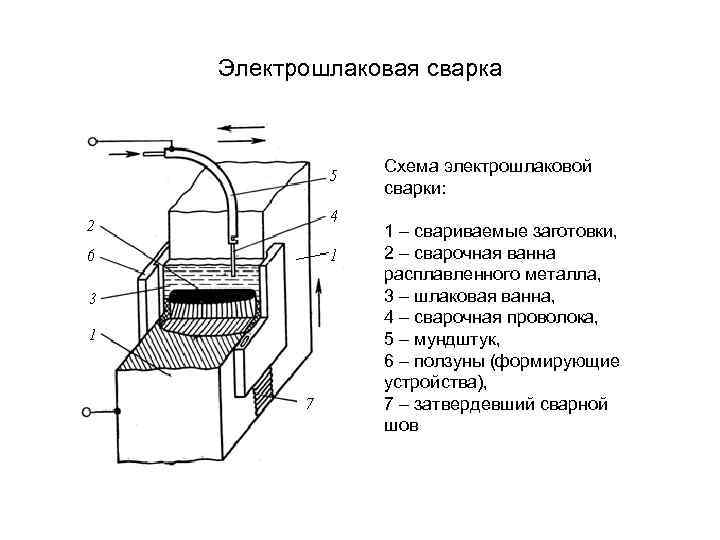

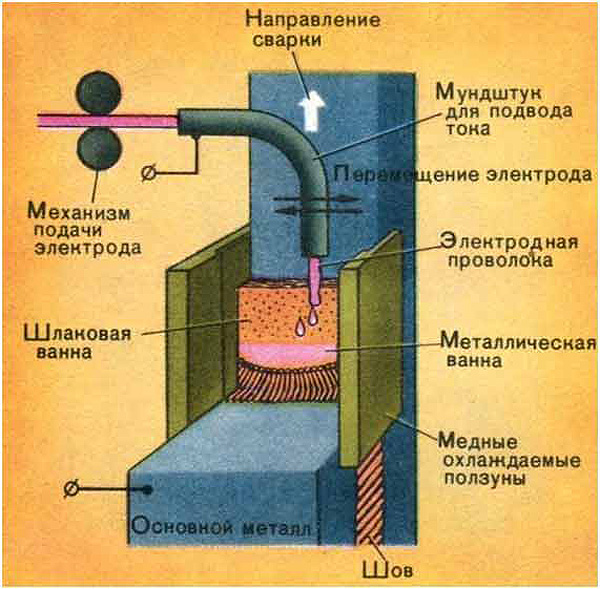

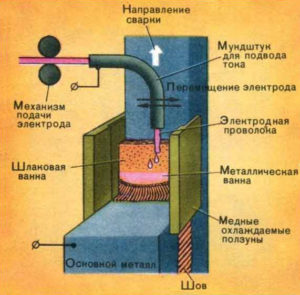

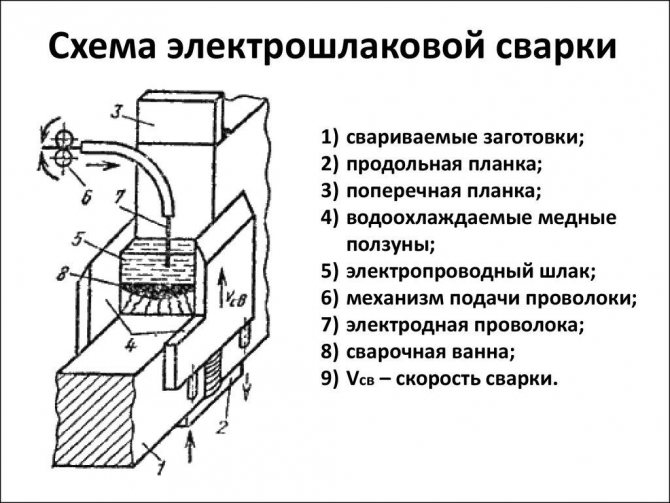

Сущность процесса электрошлаковой сварки (ЭШС) состоит в том, что в зазор между торцами соединяемых деталей помещают шлаковую массу, которую расплавляют путем включения электрической дуги между электродом и самой деталью.

В расплавленную массу шлака подается присадочный металл, который, в свою очередь, начинает плавиться вместе с металлом по краям соединяемых деталей.

Жидкий металл тяжелее жидкого шлака, поэтому он опускается вниз, вытесняя шлаковую массу. В нижней части зазора он застывает, а расплавленная масса поднимается вверх — так заваривается вертикальный шов.

В отличие от более традиционных видов электросварки здесь первоначальному нагреву и расплавлению электрической дугой подвергается именно шлак, а не присадочный и основной металл. Температура плавления шлака должна быть существенно выше температуры плавления металла.

После того, как шлак расплавляется, он шунтирует (гасит) электрическую дугу, но подача тока не прекращается. Прохождение тока через шлаковую массу с оптимально подобранными параметрами тепло- и электропроводности вызывает стабильный и равномерный прогрев ее до высоких температур.

После того, как шлак расплавляется, он шунтирует (гасит) электрическую дугу, но подача тока не прекращается. Прохождение тока через шлаковую массу с оптимально подобранными параметрами тепло- и электропроводности вызывает стабильный и равномерный прогрев ее до высоких температур.

Отличить шлак от металла очень легко по его цвету и консистенции. В конце процесса сварки он легко отделяется от монолитного соединения.

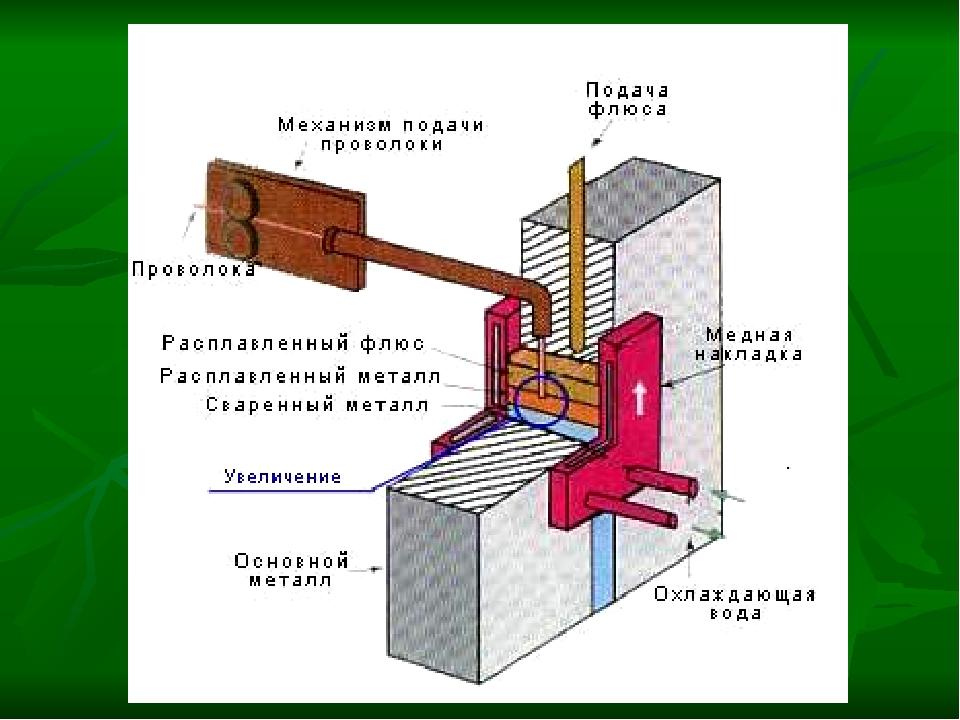

Во избежание вытекания расплава на зазоры ставят защитное ограждение — ползуны, постоянно охлаждаемые водой. Во время электрошлакового сварочного процесса они медленно поднимаются вверх.

Технология электрошлаковой сварки

Выбор сварочных материалов (проволоки и флюса)

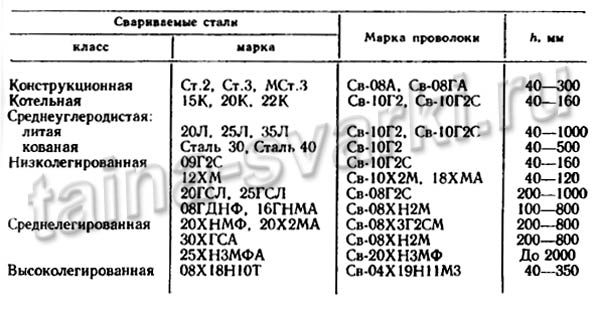

В таблице ниже приведены рекомендованные и наиболее распространённые сочетания свариваемых материалов и марок сварной проволоки для них:

Все сочетания, данные в таблице, можно выполнять с использованием флюса марки АН-8 и АН-99, за исключением сталей 25ХН3МФА и 08Х18Н10Т. Сварку этих сталей рекомендуется выполнять с применением флюса 48-ОФ-6. Химический состав этих флюсов должен соответствовать ГОСТ 9087.

Также был разработан флюс марки АН-9, состоящий из CaF2 — 25-30%, CaO — 20-35%, Al2O3 — 10-15%, SiO2 — 15-20% и ZrO2 — 6-10%. Этот флюс сочетает в себе металлургические свойства флюса 48-ОФ-6 и технологические свойства флюса АН-8.

Выбор параметров режима сварки

Основными параметрами режима электрошлаковой сварки являются: падение напряжения на участке электрод-шлаковая ванна U, скорость подачи проволоки Vе, сила сварочного тока I, скорость сварки Vсв, глубина шлаковой ванны h, вылет электродной проволоки l, скорость поперечных колебаний электродов Vк, количество электродов n, сечение электрода (или сумма сечений всех электродов) S, зазор между кромками g, расстояние между электродными проволоками d, толщина пластины плавящегося мундштука sм, время остановки электродных проволок у ползунов t, толщина свариваемого металла s.

Правильный выбор режимов и поддержание их на требуемом уровне обеспечивают хорошее качество сварки. Одной из важных характеристик сварного соединения является коэффициент формы шва f, который равен отношению ширины металлической ванны к её глубине. Это соотношение характеризует склонность сварного шва к образованию холодных трещин, одного из самых частых дефектов электрошлаковой сварки. Среднее значение f составляет 1,5-4,0.

Величину сварочного тока можно определить по формуле:

I=(0,22Ve+90)n+1,2(Vсв+0,48Vп)ab,

где Vп — скорость подачи пластины; a и b — ширина и толщина, см. Размерности всех скоростей даны в см/ч.

Скорость подачи электродной проволоки:

Vе= VсвF/S,

где F=gs, см2; S=0,071n, см2.

Практический опыт применения ЭШС показал, что параметры h, l, Vк, t почти не зависят от толщины свариваемого металла и имеют следующие значения: h=40-50мм, l=80-90мм, t=4-5с. Ориентировочные значения между параллельными кромками свариваемых элементов можно выбрать из таблицы:

Выбор количества электродных проволок

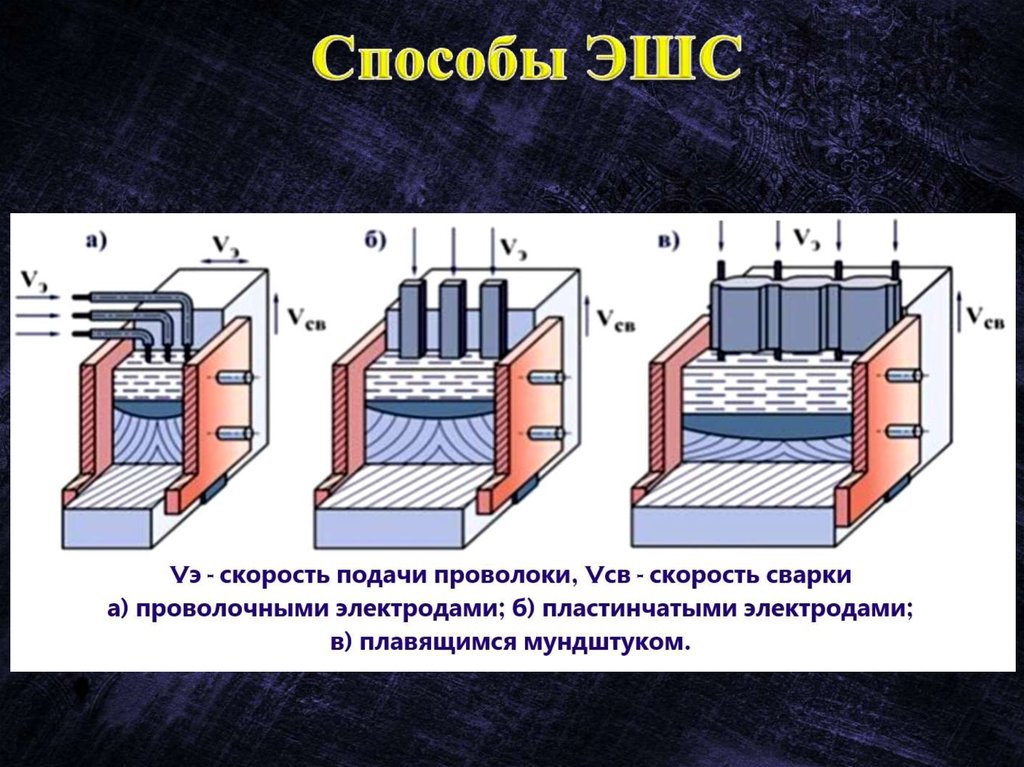

Это количество выбирается, исходя из толщины свариваемого металла. Металл, толщиной не более 50мм, сваривают одной проволокой, 50-120мм — двумя, а метал толщиной 120-450мм — тремя электродными проволоками.

Электрошлаковая сварка плавящимся мундштуком

При выборе числа электродных проволок, следует учитывать толщину пластины плавящегося мундштука sм. Число электродов рассчитывают по формуле:

n=[(s-40)/d]+1,

округляют до единиц. Оптимальную величину d можно выбрать, исходя из следующих соотношений:

ЭШС пластинчатым электродом

При варке стали пластинчатым электродом, ширину пластины подбирают равной толщине свариваемого металла. При использовании двух или трёх пластин, общая их ширина должна быть на 15-20мм меньше толщины свариваемого металла (15-20мм уходит на зазор между пластинами). Толщина пластинчатых электродов составляет 10-12мм. Оптимальная скорость подачи электродов 1,2-3,5 м/ч.

Подготовка деталей к сварке

Подготовка ведётся в два этапа: предварительный и непосредственный. На предварительном подготавливают свариваемые кромки, придавая им необходимые геометрические форму, размеры и класс обработки поверхностей, по которым будут перемещаться устройства, формирующие сварной шов.

При сварке деталей из конструкционных сталей с толщиной, не превышающей 200мм, кромки подготавливают газоплазменной резкой, а при толщине более 200мм — мех. обработкой. При сварке цветных металлов или легированных сталей также применяют мех. обработку.

Непосредственная подготовка включает в себя сборку деталей под сварку. Результаты, полученные на практике, показали, что для хорошей фиксации и для устранения деформаций, возникающих при сварке, сборку деталей выполняют с клиновидным зазором, расширяющимся кверху. Схема сборки показана на рисунке:

В зависимости от свариваемого материала, способа электрошлаковой сварки, её режимов и способа закрепления, угол раскрытия может составлять 1-2°. Свариваемые детали фиксируют при помощи скоб или планок, приваренных вдоль стыка с интервалом 50-80см. По окончании сварки выводные планки и входной карман срезаются газоплазменной резкой.

Технология выполнения работ

Чтобы понять, что такое сварка под флюсом стоит рассмотреть технологию ее проведения. Первым делом стоит подготовить сварочное оборудование, для этого вида сварки подходят разные автоматические аппараты – трактор и подвесной сварочный прибор.

Главным элементом конструкции автоматического аппарата является сварочная головка, которая состоит из следующих компонентов:

- устройства подачи и перемещения;

- токопроводные элементы;

- самодвижущаяся тележка;

- блок управления.

Для работы потребуется специальный флюс и проволока для сварки под флюсом или прочие электродные материалы. Ее подает сварочная головка, а уже после она осуществляет подачу электрического тока.

Обязательно для этого вида сварки требуется токопроводящий механизм, который называется горелкой или мундштуком. Встречаются разные варианты исполнения, но все они имеют общее принципиальное устройство – направляющую трубку с вкрученным токопроводящим элементом.

Трубка при помощи сапожковой вилки на шарнире соединяется с прижимным механизмом. Для увеличения срока службы вилка имеет вставку из высокопрочной основы. Прижимной механизм состоит из винта и пружины.

Для автоматической импульсной сварки под слоем флюса рекомендуется применять источники энергии с пологопадающими качествами. Если выполняются работы в газовой среде, то предпочтение стоит отдавать источникам с жесткими характеристиками.

Стоит отметить! При проведении орбитальных сварочных работ рекомендуется применять оборудование с асинхронными двигателями с постоянной частотой. За счет того, что реализуется принцип саморегуляции, скорость подачи электродов будет оставаться неизменной.

Особенности технологии

Чтобы понять, как производится автоматический сварочный процесс, стоит рассмотреть его важные особенности:

- Флюс автоматически подается на область соединяемых элементов из предварительно заполненного бункера. При этом высота слоя зависит от толщины металлической основы.

- Электродная проволока, которая используется для автоматической сварочной технологии, сматывается в бухты или на кассеты. Она подается в рабочую зону при помощи специального механизма.

- Электрод, который создает дугу, перемещается вдоль шва со скоростью, зависящей от видов используемых режимов.

- При сварочном процессе на поверхности образуется флюсовый свод, он защищает сварочную ванну и предотвращает разбрызгивание металла.

- Расплавленный флюс не оказывает негативного воздействие на качество сварочного шва, поскольку он имеет низкую плотность, поэтому он всплывает на поверхность. При остывании на поверхности образуется шлак, который обязательно требуется полностью счистить с поверхности изделия.

- Флюс, который не был израсходован, необходимо собрать в емкость. Его можно будет использовать повторно.

Автоматическая технология сваривания считается одной из лучших техник, которые активно применяются в разных областях промышленности. Но чтобы она было проведена правильно, требуется учитывать множество важных нюансов – виды флюсов, типы автоматического оборудования, расчет режимов наплавки под слоем флюса, принцип работы и многое другое. Поэтому перед тем как приступать к данному процессу стоит заранее рассмотреть его важные особенности.

Недостатки

Электрошлаковая сварка обладает определенными недостатками. Технически она может проводиться, только если толщина металла составляет от 1,6 см и выше. Наиболее выгодным процесс сварки становится только при 4 см толщине, что далеко не всегда осуществимо в промышленной сфере. Иногда требуется совершать дополнительную термообработку, чтобы металл шва и возле него принял те свойства, которые нужны для работы, так как они меняются под действием ЭШС.

Разновидности

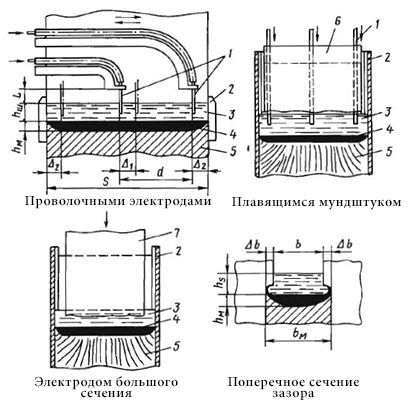

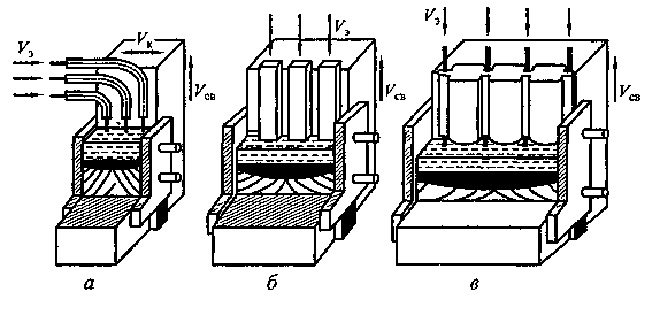

Существует несколько основных разновидностей данного процесса, которые отличаются по своим особенностям. Если рассматривать различия по типу используемого электрода, то выделяют сварку с проволочным электродом, плавящимся мундштуком и пластинчатым электродом. Но это не единственные параметры, по которым происходит различие. По наличию колебаний, которые совершаются электродом, выделяют:

- С колебаниями, которые происходят как в ручной дуговой сварке;

- Без колебаний, подобно некоторым разновидностям полуавтоматической сварке в газовой среде.

Также процесс может различаться по количеству используемых электродов:

- Одноэлектродная сварка;

- Двухэлектродная;

- Многоэлектродная.

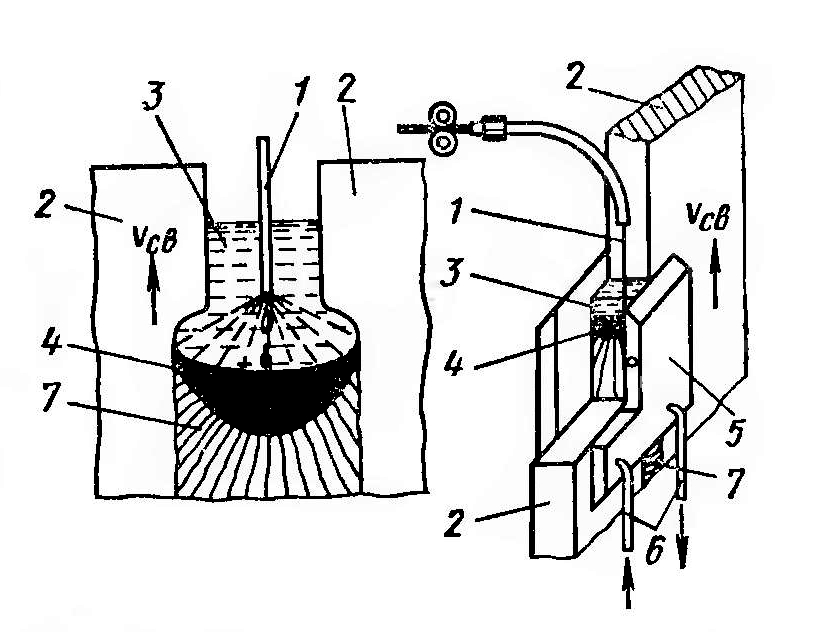

Так же, электрошлаковую сварку разделяют на разновидности, изображенные на схеме ниже:

Схема электрошлаковой сварки

Технология

Сущность электрошлаковой сварки заключается в искусственном охлаждении поверхности свариваемого металла. Шлак пропорционально преобразовывает электрическую энергию в тепловую на месте своего нахождения. Главное здесь подобрать требуемый уровень напряжения, который бы смог обеспечить требуемую температуру, с учетом сопротивления металла и прочих факторов. Настройки режима являются одним из самых сложных моментов работы. Чем выше температура окружающей среды, а также внутренняя в расплавленном металле, тем выше проводимость шлаков. Исходя из этого, можно вычислить, что при снижении температуры до определенного значения, шлаки перестают быть проводниками или их сопротивление становится настолько высоким, что весь процесс становится невыгодным.

Технология электрошлаковой сварки

Одним из самых сложных моментов, которые возникают во время практического применения, является возможность возникновения дугового разряда между поверхностью металла и электродом. Электрошлаковая сварка должна проводиться без применения дуги, но если она возникает в глубине шлаковой поверхности, то это может привести к появлению дефектов внутри шва. Дуга отличается неустойчивостью и во время сварки может появляться неоднократно, что сильно ухудшает целостность шва. Чтобы не возникала дуга, следует задавать такие условия, которые в нормальном состоянии сделали бы ее максимально нестабильной, а при идеальных – вовсе не дали ей возникнуть. Она с меньшей вероятностью возникает в глубине шлаковой ванны. Также переменный ток делает дугу менее стабильной. При снижении напряжения холостого хода, в комплексе с другими методами, создаются именно те условия, которые не дадут образоваться электродуге.

Иногда процесс расплавления может стать нестабильным и тогда кристаллизация начнется раньше, чем это нужно. После этого нужно будет вновь расплавлять все, а при повторном воздействии может случиться образование дефектов.

Если во время расплавления, кромки металла расплавляются выше, чем находится сварочная ванна, то они быстрее остывают. Все это приводит к наплавлением. Это означает, что кромки оплавились от температуры, но не смешались с другими металлом, что не привело к появлению надежного соединения. Это может случиться при слишком высоком напряжении или когда ванная залегает слишком глубоко и параметры режима оказываются недостаточными для такой толщины. Правильно подобранный режим делает электрошлаковую прослойку, которая делает шов более стабильным и надежным.

Большая часть выделяемого тепла переходит в сварочную ванну. Одним из главных проводников здесь является электрод. Если превысить допустимое напряжение, то кромки будут оплавляться сильнее. В таком случае не возникает опасности не сплавления, но пропалить деталь вполне возможно.

Заключение

Сварка данным методом обладает очень оригинальной технологией, которая достаточно сложна, если разбирать ее подробно. Но при поверхностном изучении можно сделать массу ошибок, которые приведут к появлению бракованных изделий. Сложность проведения работ делает ее востребованной только в самых ответственных областях применения.

Преимущества и недостатки способа ЭШС

- Высокая производительность при больших толщинах деталей — примерно в 20 раз выше

- Сравнительно малый расход электроэнергии и флюса из расчета на 1 кг металла.

- Качество металла шва выше. Также путем шлакового переплава получают высокие характеристики металла.

- Нет необходимости разделывать кромки, что снижает трудоемкость подготовительных операций.

Способ не лишен и некоторых недостатков.

- Технология сварки должна предусмотреть вертикальную ориентацию шва.

- Процесс недопустимо прерывать, чтобы избежать образования дефектов и повторного сваривания деталей, как показано на видео.

- Полученный шов имеет крупнозернистую структуру. Для получения хороших прочностных характеристик изделие нужно подвергать термообработке.

Материалы и оборудование при проведении ЭШС

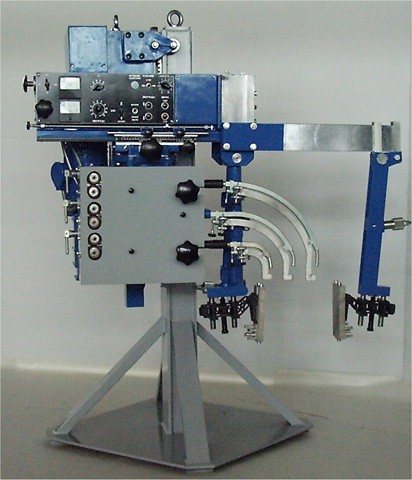

Одним из популярных станков для данной процедуры является А535. Он предназначен для однопроходной ЭШС с переменным электричеством. Но эта установка подойдёт для ограниченной электрошлаковой сварки.

Технические характеристики:

- напряжение сети – 380 В;

- частота тока – 50 Гц;

- количество стержней – 3 шт;

- диаметр проволоки – 3 мм;

- толщина металла – до 450 мм.

Аппарат для электрошлаковой сварки А535

Другое оборудование — А550. Электрошлаковая сварка с его помощью проходит по аналогичному сценарию, но тут отличаются его некоторые параметры и свойства. Некоторые производители предлагают изготовить модель по индивидуальному заказу, где его напряжение будет составлять 380 В, 415 В с частотой 50 Гц. Также можно задать высоту хода автомата, в зависимости от размеров заготовки.

Для улучшения качеств изделия могут добавляться различные присадки. Они также подаются напрямую в резервуар, где смешиваются с главным веществом и помогают на протяжении всего действия.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Оборудование для ЭШС

Технология электрошлаковой сварки относится к особым методам. Оборудование и расходные материалы для нее тоже особые. Это касается, прежде всего, химического состава многочисленных вариантов флюсов, предлагаемых на рынке для ЭШС.

- Марганцевые флюсы с высокими долями кремния и железа. Отлично подходят для работы со сталями низколегированных типов.

- Низкокремниевые марганцевые флюсы также предназначены для сталей теплоустойчивого типа перлитного класса, а также для низко- и среднелегированных сплавов стали.

- Безмарганцевые низкокремнистые смеси подходят для бронированных металлов.

- Фторидные флюсы выбирают для сварки деталей из нержавейки или чугуна.

Пара слов о сварочном шве высокого качества.

Качество сварочного шва – самый главный в итоге критерий эффективности всех технологий работы по металлу. Особенность ЭШС в виде минимального и очень постепенного пополнения шлаковой ванны новыми дозами флюса выливается в постоянный химических состав металла сварочного шва. А это напрямую влияет на его высокое качество.

Мы уже писали выше, что электрошлаковая сварка проводится при вертикальном положении оси шва. Благодаря этому факту газовые пузыри и частицы шлака всплывают и удаляются легче и быстрее, чем при горизонтальном положении. Вследствие этого пустоты шва заполняются металлом намного лучше.

При ЭШС практически не образуются поры и никакие другие участки низкой плотности, по крайней мере, эти дефекты наблюдаются намного реже и в меньшем количестве, чем при дуговой сварке в нижнем расположении.

Еще одно преимущество связано с оптимальным направлением роста кристаллов в швах. Это явление исключает появление зоны «слабины», которая обычно появляется в широких швах большой толщины, если процесс проходит в нижнем положении. Кроме того, снижается риск формирования кристаллизационных дефектов в швах.

Электрошлаковая сварка.

Следующее преимущество – отличные температурные условия для рабочей зоны. Нагревание краев металлических деталей стартует на поверхностном уровне шлаковой ванны, а расплавление этих краев начинается лишь в самой близости от вновь образованной металлической ванны.

Между этими процессами – началом подогрева краев свариваемых металлических заготовок и их расплавлением проходит совсем небольшое время – всего 2 – 3 минуты. Но их вполне хватает, чтобы скорость нагрева и скорость следующего за ним охлаждения были ниже, чем при других способах сварки. Это называется стабильностью, что напрямую работает по высокое качество шва.

Перед сваркой по технологии ЭШС кромки металлических деталей разделывать не нужно. Их складывают с зазором, который по идее заменяет эту разделку. Такой подход позволяет снизить ресурсные затраты при подготовке кромок к процессу сварки.

Электрошлаковая сварка предполагает симметричное расположение электродов. Поэтому при ее использовании нет никаких угловых изменений в виде деформации. Если толщина свариваемых металлов небольшая, например, в пределах 40 – 50 мм, ресурсные затраты на ЭШС выше, чем при дуговой сварке по флюсовой технологии, так что тонкие детали лучше варить без шлака.

А вот если толщина кромок большая, выше, например, 100 мм, то применять лучше ЭШС, которая намного производительнее и экономичнее дуговой.

Конечно, есть и кое-какие недостатки. Ориентация шва должна быть только вертикальной, иногда это не очень удобно. Процесс сварки должен быть непрерывным в обязательном порядке, в противном случае могут образоваться дефекты, в результате чего придется делать повторную сварку. Шов при ЭШС отличается своеобразной структурой – она особая, крупнозернистая.

Особый подход

Оборудование для электрошлаковой сварки имеет свои особенности. В частности, для удобства выполнения работ принято использовать не цилиндрические, а плоские или ленточные электроды. Для оптимизации рабочего процесса и достижения заданных характеристик сварного шва используются флюсы различного состава.

- АН-348А. Отличающийся повышенным содержанием трёхвалентного железа, он относится к высококремнистым марганцевым составам и хорошо подходит для соединения нелегированных или низколегированных сталей.

- ФЦ-7. Близкий по характеристикам и условиям применения с АН-348А он обеспечивает лучшую стабильность процесса в шлаковых ваннах малой глубины.

- Флюсы АН-8, ФЦ-21, АН-22 относятся к группе низкокремнистых марганцевых смесей. Для теплоустойчивых сталей перлитного класса лучше подходит ФЦ-21, для углеродистых и низколегированных – АН-8, а для среднелегированных – АН-22.

- Для сварки легированных сталей хорошо подходят низкокремнистые безмарганцевые составы, имеющие маркировку АН-9 и АН-25, пришедшие на смену разработанному ещё перед началом Второй мировой войны флюсу АН-2. Именно благодаря последнему крепко соединялись листы брони отечественных танков.

- Также стоит упомянуть составы, относящиеся к группе фторидных. С помощью АНФ-5 изготавливают детали из нержавеющей стали, а использование АНФ-14 оправданно в том случае, когда идёт речь о сварке или наплавке чугуна.

Разумеется, это далеко не полный перечень флюсов, а лишь отдельные примеры, иллюстрирующие, каким образом химический состав используемых для создания шлаковой ванны веществ может влиять на параметры процесса электрошлаковой сварки.

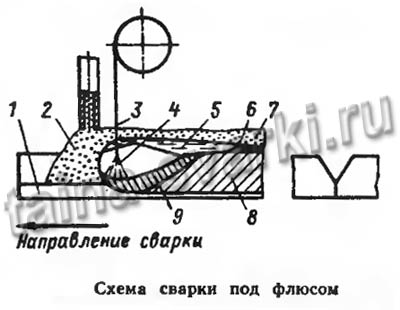

Сущность процесса сварки под флюсом

Схемы сварки

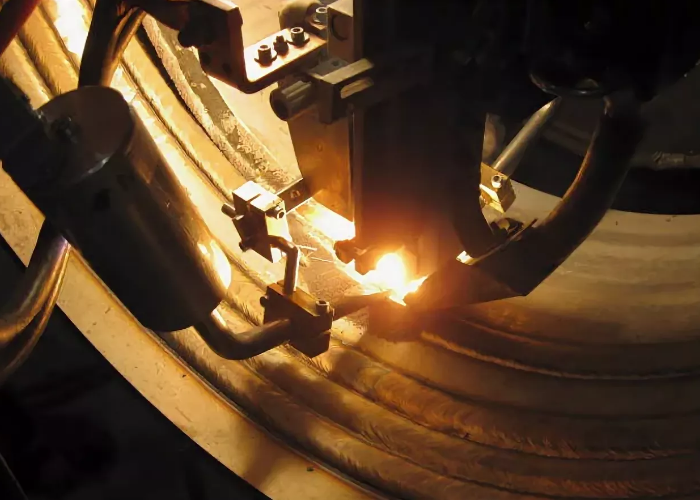

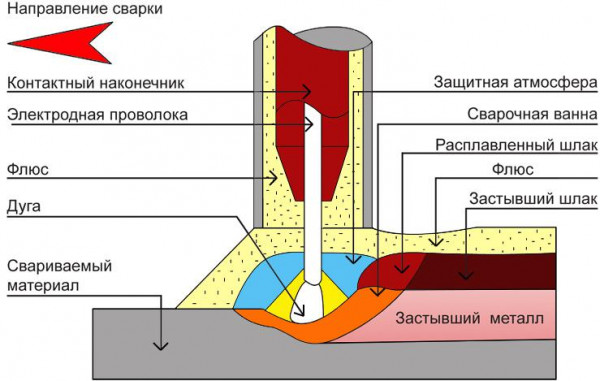

На рисунке схематично показан процесс сварки под слоем флюса. Между свариваемым

изделием (поз.1) и концом сварочной проволоки (поз.3) горит сварочная дуга (поз.4),

под воздействием которой проволока расплавляется и подаётся в зону сварки. Слой

сварочного флюса (поз.2) закрывает дугу.

Сварочная проволока вместе с дугой перемещается вдоль свариваемого стыка при

помощи механизмов или вручную. Под воздействием сварочной дуги происходит расплавление

основного металла и флюса. Получившийся расплав образует сварочную ванну. Жидкий

флюс в виде плёнки на поверхности ванны (поз.5) изолирует зону сварки от окружающей

среды.

Расплавленный

Расплавленный

металл переходит в сварочную ванну, где смешивается с расплавленным основным

металлом (поз.9). По мере того, как сварочная дуга отдаляется от свариваемого

участка, металл охлаждается и затвердевает, образуя сварочный шов (поз.8). Расплавленный

флюса некоторое время ещё остаётся жидким, когда металл уже затвердел. Затем

затвердевает и флюс, образуя на поверхности шва шлаковую корку (поз.6). Излишняя,

нерасплавленная часть флюса (поз.7) собирается и используется повторно.

Особенности дуговой сварки под слоем флюса

Дуговую механизированную сварку под флюсом от других способов сварки плавлением

отличает высокая производительность и лучшие гигиенические условия труда. Флюс

защищает не только сварочную ванну от воздействия окружающей среды, но и, в

свою очередь, окружающую среду от вредных воздействий и испарений различных

веществ в процессе сварки.

Кроме этого, данный вид сварки отличает высокий уровень механизации сварочных

работ. Сварочная проволока плавится под действием электрической дуги, а флюс

обеспечивает ведение процесса, требуемое качество сварки и применяется при сварке

и наплавке под флюсом, сварке по флюсу, сварке с магнитным флюсом, а также при

электрошлаковой

сварке и наплавке.

Роль флюса при сварке

Сварочный флюс обеспечивает ровное горение дуги, формирование сварного шва

и оказывает влияние на его химический состав. Также он определяет стойкость

швов к образованию холодных трещин, пор и других сварочных

дефектов.

Наличие в составе флюса оксидов щелочных и щелочноземельных металлов способствует

увеличению электропроводности и длины дугового промежутка, что делает процесс

сварки более устойчивым. Наличие фтора, наоборот, снижает эти характеристики.

Таким образом, флюсы с разными составами обладают разными стабилизирующими свойствами.

Изменяя содержание углерода, серы, марганца и других элементов, флюс оказывает

сильное влияние на стойкость швов к холодным трещинам. Увеличение содержания

серы, фосфора и углерода снижает, а увеличение содержания марганца повышает

стойкость сварных швов к образованию трещин. Кроме этого, состав от состава

флюса зависит, насколько легко будет отделяться шлаковая корка от поверхности

готового сварного шва. Этот показатель тоже важен, поскольку он влияет на производительность

процесса. Легкая отделимость шлаковой корки – это необходимое условие для высокой

производительности.

Подготовка изделия к процессу сваривания

Торец предмета с габаритами не более 20 см обрабатывают газорезателем. Необходимость этой операции возникает из-за нужды откорректировать гребни и выхваты: они обязаны быть 0,2-0,3 см, с отклонением от прямого угла не более 0.4 см. Поверхность более толстых металлических изделий проходит стадию механического воздействия, а весь прокат очищают от окислов и коррозии при помощи наждачной машины. Литьё и ковка обязаны быть обработаны по аналогичной методике, и на расстоянии 8 см от торца.

Если присутствует необходимость в соединении двух прокатов с разными слоями, то в работе используют ступенчатую систему ползунов, либо над поверхностью металла большей толщины проводят удаление необходимого слоя. При скреплении кольцеобразных сплавов разность в диаметре стыка не должна быть больше 0,5, а сдвиг свыше 1 мм. Из вышеперечисленного можно сделать вывод, что такие действия имеют ювелирный характер. Но тут содержится ещё один немаловажный момент: чтобы получилась качественная деталь, всю разметку нужно делать с небольшим отступом в большую сторону. Это необходимо делать из-за деформации, которая возникает в ходе воздействия жаром.

Важные свойства

Технология электрошлаковой сварки обладает многими положительными особенностями и свойствами, которые являются ее преимуществами.

Среди основных качеств стоит выделить:

- защита соединения от воздействия атмосферного воздуха. Данную функцию выполняет шлак в жидком виде;

- изменение показателей плотности тока при сварочном процессе в отличие от других методов сваривания оказывает небольшое воздействие на структуру соединения;

- во время процесса отмечается невысокое кратковременное прерывание подачи тока;

- за один раз можно делать соединения с любой толщиной;

- можно сваривать необработанные края деталей;

- наблюдается небольшой расход энергии;

- низкая стоимость расходных материалов — шлака;

- наблюдается высокий КПД.

Важно! Во время электрошлаковой сварки применяется не постоянный ток, как при многих других методах сваривания, а переменный

Технология

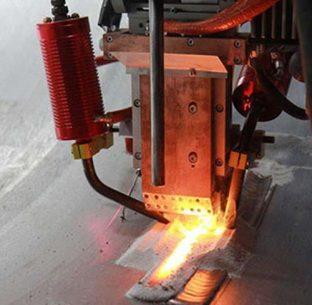

Процесс электрошлаковой сварки несложный: два металлических элемента с небольшим промежутком между ними ставят в вертикальное положение. Возле пустого пространства устанавливают ползуны-кристаллизаторы и трубы с холодной водой для остужения шва.

Шлак загружают между деталями и “втыкают” в него стержень, к которому с помощью мундштука подводят электрический ток.

Ток проходит прямиком в загруженный флюс (шлак), расплавляя его. Материал в жидком состоянии хорошо проводит тепловое напряжение и, благодаря этому, нагревает уже сам металл. Стержень и края элементов плавятся, образуя сварочную ванну.

Тут подойдёт и флюс для обычной сварки с помощью дуги, и специальный для электрошлакового сваривания.

Виды электрошлаковой сварки

Разновидности ЭШС по виду присадки, способу ее подачи:

- С использованием проволоки. Она подается в ванну расплава постепенно, сверху вниз, вслед за перемещающимися в одной горизонтальной плоскости электродами.

- С использованием пластин и токоподающих электродов круглой или прямоугольной формы. Пластины опускаются к зазору по мере необходимости образования расплава. В отличие от проволоки одномоментно образуют большой объем расплава.

- С использованием мундштука. По сути, это унификация первых двух способов. Токоподающие пластины фиксируются в определённом положении, флюс быстро прогревается. А к зазору по направляющему мундштуку подается проволока. Этот метод разработан для криволинейных швов.

Способы электрошлаковой сварки: а) с использованием проволоки; б) с использованием пластин и токоподающих электродов; в) с использованием мундштука.

Негативные особенности

Стоит помнить, что технология ЭШС имеет негативные качества, сварка позволяет осуществить только вертикальные сварные соединения или швы под острым углом к вертикали. Именно это является основной причиной низкой распространенности этого метода.

Процесс сварки, который уже начат, нельзя останавливать на середине, иначе могут возникнуть дефекты, неточности. Их можно будет устранить только при полном разрыве шва и произведении сварочных работ заново. Металл соединения обладает крупнозернистой структурой. По этой причине заготовки с данным соединением не рекомендуется применять при отрицательных температурах, их основа становится хрупкой и ломкой.

Обратите внимание! Электрошлаковый сварочный процесс требует применения большого количества оборудования. Во время него часто используются медные ползуны, которые плотно прижимаются к области соединения, а также другие вспомогательные детали

Область применения

Сущность процесса и область применения сварки под слоем флюса состоит в соединении деталей больших размеров. Наиболее часто это листы толщиной от 40 мм до 500 мм. Шов накладывается за один проход и практически не имеет ограничения по длине.

Наиболее популярная область применения в тяжелой промышленности для изготовления стендовых плит большой площади, сваривании деталей с разными по толщине элементами. При строительстве трубопроводов повышенной ответственности применяется автоматическое оборудование для соединения труб с предварительной подготовкой и последующей термообработкой и изоляцией.

Это интересно: Электродуговая сварка металлов — технология, ГОСТ, процесс

Особенности

Здесь можно выделить не только отличительные характеристики полученных результатов, но и подчеркнуть все достоинства и недостатки данного вида сварки. При ведении дуговой сварки выделение газов приводит к такому неприятному последствию, как разбрызгивание металла. В этом плане ЭШС имеет явное преимущество. Шлаковую ванну не нужно закрывать защитными листами. В процессе сварки шлак дозируется небольшими порциями. В итоге повышается производительность процесса при одновременном снижении энергозатрат.

Если продолжать сравнение, то станет очевидно, что кромки заготовки, которые начинают частично плавиться, находятся на значительном расстоянии от электрода. В дуговой сварке электрод расположен гораздо ближе к поверхности.

Следует отметить и экономию материала. От всей доли наплавленного металла шлак составляет только 5%. Флюс при дуговой сварке расходуется в десятки раз быстрее. ЭШС незаменима в отрасли тяжелого машиностроения, где часто приходится иметь дело с массивными деталями. За один проход можно соединить две заготовки толщиной до 200 мм. Но этим возможности установки не ограничиваются. При наличии нескольких электродов толщина может быть существенно выше.

Сам процесс также обладает определенными преимуществами. Сварка не требовательна к колебаниям электрического тока. Нет такой необходимости в его регулировке, как при ведении работ при дуговой сварке. На подготовительном этапе не нужно обрабатывать кромки.

К недостаткам можно отнести ограничение по направлению сварки. ЭШС позволяет формировать только вертикальные швы. В качестве исключения рассматриваются случаи с небольшим отклонением шва от вертикали. Другим недостатком считается невозможность прерывания процесса. Шов должен быть наложен за один проход. Отрицательные температуры окружающей среды не позволят вести сварку. Отсутствие обработки кромок компенсируются затратами времени на изготовления кармана и крепление ползунов.

Какие используют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Эта субстанция считается ведущей, и она должна подходить определённым условиям:

- обеспечение старта реакции по максимуму небольшой период времени и с любым напряжением;

- проплавление кромок на самом высоком уровне;

- большие атрибуты и крепость готового шва;

- простота чистки излишков по окончанию действий.

Станок для гибки профильных труб видео, фото, изготовление своими руками

Также для каждой процедуры требуется подбирать собственную разновидность вещества. К примеру, для низколегированных или углеродистых типов железа предназначается АН-8. Режимы его прокалки составляют 400-500 °С. В состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначается АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что же касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

Во время обработки нержавеющей стали применяются флюсы АН-45 и его аналоги. Но при расплавлении этого вещества встречается большое выделение фтористых газов, что считается основным минусом. Технологичные свойства имеют следующий характер:

- Прекрасное образование шва с плавным переходом к основе изделия.

- Невысокая предрасположенность к появлению трещин и сколов.

- Размер зёрен может быть 0,25-3,0 мм.

- Неплохая определимость шлаковой корки.

Встречаются и менее распространенные разновидности. К примеру, АН-9, АНФ-1, АНФ-7. Любой из элементов выделяется химическим составом, температурой плавления и собственным видом, которые должны ещё и подходить ГОСТу.